SKRIPSI

OLEH :

HADI JAKA SUWARNO

PROGRAM STUDI KETEKNIKAN PERTANIAN FAKULTAS PERTANIAN

UNIVERSITAS SUMATERA UTARA

2016

RANCANG BANGUN ALAT PENGGILING TULANG SAPI KERING

SKRIPSI

OLEH :

HADI JAKA SUWARNO

120308066/KETEKNIKAN PERTANIAN

Skripsi sebagai salah satu syarat untuk dapat memperoleh gelar sarjana di Program Studi Keteknikan Pertanian Fakultas Pertanian

Universitas Sumatera Utara

Disetujui oleh, Komisi Pembimbing

(Lukman Adlin Harahap, STP, M.Si) (Adian Rindang, STP, M.Si Ketua Anggota

)

PROGRAM STUDI KETEKNIKAN PERTANIAN FAKULTAS PERTANIAN

UNIVERSITAS SUMATERA UTARA

2016

i

ABSTRAK

HADI JAKA SUWARNO: Rancang Bangun Alat Penggiling Tulang Sapi Kering, dibimbing oleh LUKMAN ADLIN HARAHAP dan ADIAN RINDANG.

Keberadaan limbah hewan ternak meningkat seiring dengan tingginya konsumsi daging hewan ternak. Limbah ternak sendiri dapat berupa kotoran, tulang, darah, dan bulu. Penanganan limbah ini harus dilakukan dengan tepat agar tidak mencemari lingkungan. Salah satu produk yang dapat dihasilkan dari pengolahan limbah ternak adalah tepung tulang yang dapat dimanfaatkan sebagai campuran pakan ternak karena kaya akan kalsium dan fosfor. Penelitian ini bertujuan untuk merancang dan membuat alat penggiling tulang sapi kering serta menguji dengan parameter kapasitas efektif, kerusakan hasil, kadar air tepung tulang, dan kehalusan saringan tepung tulang, kemudian menganalisis nilai ekonomis alat penggiling tulang sapi kering.

Hasil penelitian menunjukkan bahwa kapasitas efektif alat sebesar 11,28 kg/jam, kerusakan hasil sebesar 8%, kadar air tepung tulang sebesar 0,35%, dan kehalusan saringan sebesar 52,56%. Analisis ekonomi menunjukkan bahwa break even point sebesar 381 kg pada tahun kelima, net present value sebesar Rp 350.551.655,50/tahun dengan suku bunga 6,75% dan Rp 335.847.320,60/tahun dengan suku bunga coba-coba 8%, serta internal rate of return sebesar 37,80%.

Kata kunci: alat penggiling tulang sapi kering, limbah tulang

ABSTRACT

HADI JAKA SUWARNO: Design of Dry Cow Bone Miller, supervised by LUKMAN ADLIN HARAHAP and ADIAN RINDANG.

The existance of livestock waste increase in accordance with the consumption of livestock meat. Livestock waste itself can be feces, bone, blood, and hair. The handling of this wastes must be done correctly so that they doesn’t contaminate the environment. One of the product that can be produced from the processing of livestock waste is bone powder which can be used as the mixture of animal feed because it’s rich in calcium and phosphorus. The aim of this research are to design and build dry cow bone miller and to test the parameters of effective capacity, material losses, water content of bone powder, and the fineness of bone powder, then analyze the economic value of dry cow bone miller.

The results showed that the effective capacity of this equipment was 11,28 kg/hour, material losses was 8%, water content of bone powder was 0,35%, and the fineness of bone powder was 52,56%. Economic analysis showed that break even point was 381 kg on the fifth year, net present value was Rp 350.551.655,50/year with 6,75% of interest rates and Rp 335.847.320,60/year with 8% of interest rates, and internal rate of return was 37,80%.

Key words: dry cow bone miller, bone waste

ii

RIWAYAT HIDUP

Hadi Jaka Suwarno dilahirkan di Tebing Tinggi pada tanggal 3 Desember 1994 dari ayah Bambang dan ibu Juriah Sy. Penulis merupakan anak kedua dari dua bersaudara.

Tahun 2012 penulis lulus dari SMA Negeri 4 Tebing Tinggi dan pada tahun yang sama lulus seleksi masuk ke Fakultas Pertanian USU melalui jalur Ujian Masuk Bersama (UMB). Penulis memilih program studi Keteknikan Pertanian.

Selama mengikuti perkuliahan, penulis aktif sebagai anggota Ikatan Mahasiswa Keteknikan Pertanian (IMATETA). Penulis melaksanakan praktek kerja lapangan (PKL) di Kebun Kelapa Sawit Sei Baruhur PT Perkebunan Nusantara III, Torgamba, Sumatera Utara pada bulan Juli 2015.

iii

KATA PENGANTAR

Puji dan syukur penulis ucapkan ke hadirat Tuhan Yang Maha Esa atas rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan skripsi dengan judul “Rancang Bangun Alat Penggiling Tulang Sapi Kering” yang merupakan salah satu syarat untuk dapat memperoleh gelar sarjana di Program Studi Keteknikan Pertanian Fakultas Pertanian Universitas Sumatera Utara, Medan.

Pada kesempatan ini, penulis mengucapkan terima kasih kepada Bapak Lukman Adlin Harahap, STP, M.Si selaku ketua komisi pembimbing serta

Ibu Adian Rindang, STP, M.Si selaku anggota komisi pembimbing yang telah membimbing dan memberikan berbagai masukan, saran, dan kritik berharga kepada penulis sehingga skripsi ini dapat diselesaikan dengan baik.

Penulis menyadari banyak kekurangan dalam penulisan skripsi ini. Untuk kesempurnaan skripsi ini, maka penulis sangat mengharapkan saran dan kritik yang bersifat membangun.

Semoga skripsi dan penelitian ini dapat berguna bagi kita dan pihak-pihak lain yang membutuhkannya.

Medan, Juni 2016

Penulis

iv

DAFTAR ISI

Hal.

ABSTRAK ...i

RIWAYAT HIDUP ...ii

KATA PENGANTAR ...iii

DAFTAR TABEL ...vi

DAFTAR GAMBAR ...vii

DAFTAR LAMPIRAN ...viii

PENDAHULUAN Latar Belakang ...1

Tujuan Penelitian ...3

Batasan Penelitian ...3

Kegunaan Penelitian ...4

TINJAUAN PUSTAKA Tulang ...5

Limbah Tulang ...6

Tepung Tulang ...7

Karakteristik Tepung Tulang ...8

Pengeringan ...9

Penggilingan ...11

Elemen Mesin...15

Motor Bakar ...15

Puli ...15

Sabuk V ...16

Ayakan (Mesh) ...17

Poros ...17

Bantalan ...18

Analisis Ekonomi...19

Biaya Pemakaian Alat ...19

Break Even Point ...21

Net Present Value ...22

Internal Rate of Return ...22

Kapasitas Efektif Alat dan Mesin Pertanian ...23

Kadar Air Bahan ...24

Sieve Shaker ...25

BAHAN DAN METODE Waktu danTempat Penelitian ...26

Bahan dan Alat Penelitian ...26

Metode Penelitian...26

Komponen Alat ...26

Persiapan Penelitian ...28

Prosedur Penelitian...29

Parameter yang Diamati ...29

Kapasitas Efektif Alat ...29

Kerusakan Hasil ...30

Kadar Air Tepung Tulang ...30

Kehalusan Saringan Tepung Tulang ...30

Analisis Ekonomi ...31

HASIL DAN PEMBAHASAN Perancangan dan Prinsip Kerja Alat ...34

Pemilihan dan Pengukuran Bahan ...35

Pemotongan dan Perakitan Bahan ...36

Finishing ...36

Pengeringan Tulang Sapi ...36

Kapasitas Efektif Alat ...38

Kerusakan Hasil ...39

Kadar Air Tepung Tulang ...40

Kehalusan Saringan Tepung Tulang ...41

Analisis Ekonomi ...42

Break Even Point ...42

Net Present Value ...43

Internal Rate of Return ...43

KESIMPULAN DAN SARAN Kesimpulan ...45

Saran ...45

DAFTAR PUSTAKA ...46 LAMPIRAN

vi

DAFTAR TABEL

No. Hal.

1. SNI tepung tulang ...9

2. Kadar air tulang sapi ...37

3. Kapasitas efektif alat ...38

4. Kriteria kerusakan hasil ...39

5. Persentase kerusakan hasil pada alat ...39

6. Kadar air tepung tulang ...40

7. Kehalusan saringan tepung tulang ...41

vii

DAFTAR GAMBAR

No. Hal.

1. Hammer mill ... 12

2. Burr mill ... 13

3. Roller mill ... 14

4. Tampak depan ... 68

5. Tampak belakang ... 68

6. Tampak samping kiri ... 68

7. Tampak samping kanan ... 69

8. Tampak atas ... 69

9. Piringan berputar ... 69

10. Piringan statis ... 70

11. Saluran pengeluaran ... 70

12. Ayakan 200 mesh ... 70

13. Tulang sebelum dipotong dan dikeringkan ... 71

14. Tulang setelah dipotong dan dikeringkan ... 71

15. Tepung tulang ... 71

viii

DAFTAR LAMPIRAN

No. Hal.

1. Flowchart penelitian ...48

2. Spesifikasi alat penggiling tulang sapi kering ...50

3. Perhitungan daya motor ...51

4. Perhitungan kecepatan putaran alat dan panjang sabuk V ...53

5. Kadar air tulang sapi ...54

6. Kapasitas efektif alat penggiling tulang sapi kering ...55

7. Persentase kerusakan hasil alat penggiling tulang sapi kering ...56

8. Kadar air tepung tulang ...57

9. Kehalusan saringan tepung tulang ...58

10. Analisis ekonomi ...59

11. Break even point ...63

12. Net present value ...64

13. Internal Rate of Return ...67

14. Gambar alat ...68

15. Gambar bahan yang diolah ...71

1

PENDAHULUAN

Latar Belakang

Limbah merupakan hasil sampingan dari proses produksi yang dianggap tidak memiliki nilai ekonomis lagi. Keberadaan limbah di Indonesia sendiri cukup tinggi, terutama limbah yang berasal dari ternak. Konsumsi daging hewan ternak di Indonesia mencapai 3572 kg/kapita/tahun dan 4092 kg/kapita/tahun untuk tahun 2009 dan 2010 (BPS, 2011). Tingginya konsumsi daging hewan ternak diimbangi dengan meningkatnya jumlah limbah ternak. Limbah ternak sendiri dapat berupa kotoran, tulang, darah, dan bulu. Penanganan limbah ini harus dilakukan dengan tepat agar tidak mencemari lingkungan. Di sisi lain, penanganan limbah ini diharapkan akan memberikan nilai ekonomis.

Di antara limbah ternak tersebut, limbah tulang menjadi permasalahan tersendiri karena sifatnya yang sangat sulit terurai dan membusuk. Salah satu hewan ternak yang menjadi penyumbang limbah tulang terbesar adalah sapi.

Pemotongan satu ekor sapi dengan berat 300 kg dapat menghasilkan limbah tulang seberat 50 kg. Menurut Singh (2011), tulang sapi secara struktural kaya dengan senyawa protein kolagen yang terikat secara kuat dengan mineral kalsiumnya. Berdasarkan hal tersebut, maka dapat dikatakan bahwa limbah tulang sapi berpotensi besar untuk dapat dimanfaatkan.

Salah satu produk yang dapat dihasilkan dari pengolahan limbah tulang yaitu tepung tulang. Tepung tulang ini dapat dimanfaatkan sebagai campuran pakan ternak yang kaya akan kalsium. Kekurangan kalsium akan berdampak

buruk bagi perkembangan tulang hewan ternak. Menurut Rasidi (1999), kandungan kalsium yang terdapat pada tepung tulang di pasaran umumnya adalah 19-26%. Sementara itu, kandungan kalsium (Ca) dari pakan ternak biasa belum cukup untuk memenuhi kebutuhan hewan ternak. Melalui pencampuran pakan ternak biasa dengan tepung tulang ini diharapkan dapat memenuhi kebutuhan kalsium hewan ternak. Pembuatan tepung tulang dilakukan melalui beberapa tahap. Salah satu tahap yang sulit untuk dilakukan adalah tahap penggilingan tulang menjadi tepung karena sifat tulang yang keras. Oleh karena itu, diperlukan alat dengan spesifikasi khusus agar tahap penggilingan tulang ini menjadi lebih mudah, cepat, dan efisien.

Zulkarnain, dkk (2014) menyatakan bahwa salah satu alat yang dapat digunakan adalah alat penepung tipe hammer mill yang digunakan untuk menghancurkan bongkahan bahan yang keras menjadi kristal-kristal atau tepung sesuai dengan yang diinginkan. Bahan yang dihancurkan bersifat padat, keras, dan kering. Hammer mill bekerja dengan menggunakan sistem martil. Martil yang terhubung pada poros akan menghancurkan bahan yang masuk berulang-ulang.

Berdasarkan hasil penelitian Syahni (2015) tentang alat pencacah jagung yang bekerja dengan sistem hammer mill, hasil dari hantaman mata pisau meyebabkan biji jagung tercacah mejadi bagian yag lebih kecil lalu jatuh ke bawah. Biji jagung yang telah berukuran lebih kecil dari lubang saringan akan tersaring lalu keluar melalui lubang pengeluaran. Alat pencacah jagung ini memiliki kecepatan putaran alat sebesar 600 RPM.

Pembuatan alat penggiling tulang sapi kering ini bertujuan untuk mempermudah proses penepungan tulang yang berguna sebagai campuran pakan ternak. Penelitian ini menggunakan metode studi literatur (kepustakaan), melakukan eksperimen, dan melakukan pengamatan tentang alat penggiling tulang, kemudian dilakukan perancangan bentuk dan pembuatan atau perangkaian komponen-komponen alat penggiling. Setelah itu, dilakukan pengujian alat dan pengamatan parameter.

Tujuan Penelitian

Tujuan dari penelitian ini adalah untuk:

- merancang dan membuat alat penggiling tulang sapi kering serta menguji dengan parameter sebagai berikut:

1. kapasitas efektif 2. kerusakan hasil

3. kadar air tepung tulang

4. kehalusan saringan tepung tulang

- menganalisis nilai ekonomis alat penggiling tulang sapi kering.

Batasan Penelitian

- Tulang yang digunakan berasal dari tulang sapi saja.

- Tulang sapi yang digunakan harus berukuran 2-5 cm.

- Tulang sapi yang digunakan harus dikeringkan terlebih dahulu.

- Pengujian yang digunakan antara lain kapasitas efektif, kerusakan hasil, kadar air tepung tulang, kehalusan saringan tepung tulang, dan analisis ekonomi.

Kegunaan Penelitian

1. Sebagai bahan bagi penulis untuk dapat menyelesaikan pendidikan di Program Studi Keteknikan Pertanian Fakultas Pertanian Universitas Sumatera Utara.

2. Sebagai sumber informasi bagi pihak-pihak yang membutuhkan.

3. Sebagai informasi bagi masyarakat dalam pemanfaatan alat penggiling tulang sapi kering untuk mempermudah pekerjaan.

5

TINJAUAN PUSTAKA

Tulang

Tulang merupakan jaringan penyokong utama tubuh yang struktur pembentuknya terdiri dari unsur organik dan anorganik. Unsur organik terdiri dari protein, mukopolisakarida (rantai protein dengan polisakarida berulang), dan kondroitin sulfat, sedangkan unsur anorganik dalam tulang didominasi oleh ion kalsium dan fosfor. Selain kalsium dan fosfor, di dalam tulang juga terkandung ion magnesium, karbonat, hidroksil, klorida, fluorida, dan sitrat dalam jumlah yang lebih sedikit. Sebanyak 65% berat tulang kering terbentuk dari garam-garam anorganik, sedangkan 35% lainnya terbentuk dari substansi dasar organik dan serat kolagen (Singh, 1991).

Tulang terdiri dari 69% kalsium fosfat, 21% kolagen, 9% air, dan 1%

penyusun lainnya. Tulang memiliki sifat komposit yang terdiri dari keramik dan polimer (kolagen), dengan hirarki kompleks yang tidak mungkin untuk ditiru dan memberikan sifat mekanik yang unggul. Ada banyak penelitian yang dilakukan terhadap bahan komposit pengganti tulang, terutama hidroksapatit dan polimer.

Hidroksapatit memiliki sifat yang sangat baik seperti bioaktivitas, biokompabilitas, tidak beracun, dan osteokonduktivitas, namun memiliki kekerasan yang rendah (Yildirim, 2004).

Secara umum tulang yang dimiliki ternak memiliki kemiripan dengan tulang yang dimiliki manusia. Tulang atau yang lazim disebut kerangka pada dasarnya adalah penopang tubuh pada hewan vertebrata. Tanpa tulang, ternak

tidak mampu berdiri secara tegak. Tulang pada ternak mulai terbentuk sejak ternak masih berada dalam kandungan induknya dan berlangsung terus sampai dekade kedua dalam susunan yang teratur (Said, 2014).

Limbah Tulang

Produksi limbah yang besar, apabila tidak dimanfaatkan secara maksimal, dikhawatirkan berdampak bagi masyarakat dan lingkungan sekitar RPH.

Berdasarkan hal tersebut, maka dapat dikatakan bahwa limbah tulang sapi memiliki potensi yang sangat besar untuk dapat dimanfaatkan dan ditingkatkan nilai ekonominya sebagai penyedia senyawa protein kolagen yang bersifat halal dalam bentuk produk suplemen makanan. Tulang merupakan salah satu by product ternak yang memungkinkan untuk dimanfaatkan sebagai bahan baku pupuk organik. Pupuk dalam fungsinya sebagai bahan penyedia zat hara bagi tanaman secara garis besar dibedakan dalam dua golongan besar, yakni pupuk alam atau pupuk organik maupun pupuk buatan atau anorganik atau yang lebih lazim dikenal dengan istilah pupuk kimia (Said, 2014).

Upaya untuk meningkatkan nilai manfaat limbah tulang dan mendapatkan tepung tulang yang berkualitas adalah melalui proses pengolahan secara kimiawi melalui tahap dekolagenasi dengan menggunakan alkali (larutan yang bersifat basa kuat), yang bertujuan untuk melepaskan komponen mineral yang terikat pada kolagen tulang ayam sehingga menghasilkan kandungan mineral yang tinggi.

Salah satu jenis alkali yang dapat digunakan untuk dekolagenasi adalah kalium hidroksida (KOH). KOH merupakan basa kuat yang sangat larut dalam air karena dapat terionisasi 100% dalam air (Mayasaroh, dkk, 2006).

Tepung Tulang

Kekurangan kalsium dan fosfor sangat berpengaruh bagi kegiatan metabolisme dan mampu menimbulkan dampak buruk karena kedua unsur tersebut bersifat esensial. Pakan ternak biasa tidak dapat memenuhi kebutuhan tubuh akan kalsium dan fosfor, sehingga ternak perlu diberikan tambahan suplemen atau pakan tambahan yang merupakan sumber kalsium dan fosfor.

Pakan tambahan yang dapat dijadikan sumber kalsium dan fosfor salah satunya adalah tepung tulang (Rasidi, 1999).

Proses pembuatan tepung tulang yaitu pengumpulan tulang-tulang, kemudian membersihkan dan mencucinya dari sisa-sisa daging yang melekat.

Pemotongan tulang-tulang menjadi ukuran 3 cm tujuannya memperluas permukaan tulang dan mempermudah dalam proses berikutnya. Tulang-tulang direbus pada temperatur 100°C selama 15 menit dengan maksud untuk mengeluarkan kaldu dan lemak yang masih ada di dalam tulang. Proses selanjutnya yaitu perendaman dengan menggunakan HCl 0,8% selama enam jam yang bertujuan untuk memperlunak tulang. Selanjutnya tulang dikeringkan melalui pengeringan oven dengan suhu 105°C selama 5 jam. Setelah pengeringan, tulang digiling dengan menggunakan mesin penggiling dan dilanjutkan dengan diblender untuk memperoleh hasil tepung tulang dengan ukuran yang lebih halus (Capah, 2006).

Tepung tulang merupakan salah satu bahan baku pembuatan pakan ternak yang terbuat dari tulang hewan. Tulang yang akan dijadikan tepung haruslah tulang yang berasal dari hewan ternak dewasa dan biasanya berasal dari tulang

hewan berkaki empat seperti tulang sapi, kerbau, babi, domba, kambing, dan kuda. Tepung tulang dijadikan sebagai salah satu bahan dasar pembuatan pakan karena mengandung mineral makro yakni kalsium dan fosfor serta mineral mikro lainnya. Kalsium dan fosfor sangat diperlukan oleh hewan karena memiliki peranan dalam pembentukan tulang dan kegiatan metabolisme tubuh. Fungsi mineral bagi hewan ternak antara lain menjaga keseimbangan asam basa dalam cairan tubuh, sebagai khelat, sebagai zat pembentuk kerangka tubuh, sebagai bagian aktif dalam struktur protein, sebagai bagian dari asam amino, sebagai bagian penting dalam tekanan osmotik sel pendukung aktivitas enzim, dan membantu mekanisme transportasi dalam tubuh (Murtidjo, 2001).

Karakteristik Tepung Tulang

Tepung tulang yang baik memiliki ciri-ciri tidak berbau, kadar air maksimal 5%, berwarna keputih-putihan, tingkat kehalusan 80 saringan, bebas bakteri serta penyakit, dan kadar tepungnya mencapai 94%. Kandungan kalsium yang terdapat pada tepung tulang di pasaran umumnya adalah 19-26% dan fosfor 8-12%. Kalsium dan fosfor merupakan unsur yang diperlukan tubuh dalam jumlah yang sedikit. Walau tubuh hanya memerlukan sedikit kalsium dan fosfor, namun pada kenyataanya mahluk hidup tidak mampu memenuhi kedua unsur tersebut hanya dari asupan makanan sehingga sering terjadi kekurangan (Rasidi, 1999).

Tabel 1. SNI tepung tulang

Karakteristik Syarat

Mutu I (%) Mutu II (%)

Kadar air (maks) 8 8

Kadar lemak 3 6

Kadar kalsium (min) 20 30

Kadar fosfat (P2O5) (min) 20 20

Kadar fosfor (P) (min) 8 8

Kehalusan saringan 25 (min) 90 90

Kadar pasir/silika (maks) 1 1

Sumber: Standar Nasional Indonesia (1992)

Pengeringan

Proses perpindahan panas terjadi karena suhu bahan lebih rendah dari pada suhu udara yang dialirkan di sekelilingnya. Panas yang diberikan ini akan menaikkan suhu bahan yang menyebabkan tekanan uap air di dalam bahan lebih tinggi dari pada tekanan uap air di udara sehingga terjadi perpindahan uap air dari bahan ke udara yang merupakan perpindahan massa. Sebelum proses pengeringan berlangsung, tekanan uap air di dalam bahan berada dalam keseimbangan dengan tekanan uap air di udara sekitarnya (Taib, dkk, 1988).

Pengeringan merupakan metode pengawetan dengan cara pengurangan kadar air dari bahan pangan sehingga daya simpan menjadi lebih panjang.

Perpanjangan daya simpan terjadi karena aktivitas mikroorganisme dan enzim menurun sebagai akibat dari air yang dibutuhkan untuk aktivitasnya tidak cukup.

Pemilihan jenis alat pengering ditentukan oleh bentuk bahan, sifat bahan, sifat produk, dan harga produk. Pemilihan jenis pengeringan yang sesuai untuk suatu produk pangan ditentukan oleh kualitas produk akhir yang diinginkan, sifat bahan pangan yang dikeringkan, dan biaya produksi atau pertimbangan ekonomi (Estiasih dan Ahmadi, 2009).

Pengeringan sinar matahari dilakukan dengan menggunakan bahan-bahan yang disediakan alam seperti angin dan sinar matahari. Pengeringan dengan sinar matahari memang bisa efektif, karena suhu yang dicapai sekitar 35oC sampai 45oC. Penggunaan sinar matahari kadang-kadang kurang menguntungkan karena kondisi cuaca yang bisa berubah-ubah. Selain itu, suhu pengeringan dan kelembaban tidak dapat dikontrol, hanya berlangsung bila ada sinar matahari dan pengeringan tidak konstan. Pengeringan yang tidak terkontrol menyebabkan case hardening, disebabkan lebih cepatnya penguapan air dari permukaan daripada difusi dalam makanan, sehingga terjadi suatu lapisan permukaan yang keras dan menghalangi penguapan selanjutnya. Pengeringan buatan atau mekanis dapat menggunakan udara dipanaskan. Alat pengering ini berupa suatu ruang atau kabinet dengan udara panas yang ditiupkan di dalamnya. Udara yang dipanaskan tersebut dialirkan ke bahan yang akan dikeringkan dengan menggunakan alat penghembus fan (Effendi, 2012).

Pada saat pengeringan dimulai, uap panas yang dialirkan meliputi permukaan bahan akan menaikkan tekanan uap air, terutama pada daerah permukaan, sejalan dengan kenaikan suhunya. Pada saat proses ini terjadi, perpindahan massa dari bahan ke udara dalam bentuk uap air berlangsung atau terjadi pengeringan pada permukaan bahan. Setelah itu tekanan uap air pada permukaan bahan akan menurun. Setelah kenaikan suhu terjadi pada seluruh bagian bahan, maka terjadi pergerakan air secara difusi dari bahan ke permukaannya dan seterusnya proses penguapan pada permukaan bahan diulang lagi. Akhirnya setelah air bahan berkurang, tekanan uap air bahan akan menurun sampai terjadi keseimbangan dengan udara sekitarnya (Taib, dkk, 1988).

Penggilingan

Penggilingan bertujuan untuk menggerus atau menghancurkan bahan hasil pertanian supaya ukurannya menjadi lebih kecil dibanding ukuran semula, sehingga memudahkan penggunaan dan pengolahan sesuai dengan yang diinginkan. Selain itu, penggilingan juga bertujuan menghaluskan dan mengecilkan bentuk hasil yang berguna untuk memperbaiki daya cerna, kelezatan, daya campur, daya simpan, dan dapat menghilangkan benda asing yang terdapat dalam bahan, serta kemungkinan bahan yang terbuang menjadi lebih kecil.

Pengecilan ukuran secara tradisional dilakukan dengan cara menumbuk bahan yang diletakkan dalam lumpang menggunakan lesung yang terbuat dari batu maupun kayu. Penggilingan secara mekanis dilakukan dengan menggunakan alat maupun mesin yang digerakkan oleh motor bakar, motor listrik, maupun tenaga manusia (Pratomo dan Irwanto, 1983).

Grinder adalah mesin giling yang digunakan untuk menggiling atau menghaluskan bahan dari partikel yang besar menjadi partikel yang lebih kecil yang biasanya digunakan dalam kegiatan processing selanjutnya. Manfaat penggilingan adalah untuk menghaluskan bahan baku biji-bijian dan bahan baku lainnya, mempermudah penanganan bahan-bahan baku pangan, mengefisienkan proses pelleting, dan meningkatkan daya cerna pakan sehingga diharapkan performa ternak akan lebih baik. Jenis-jenis mesin giling yang ada sampai saat ini untuk memperkecil bentuk dan ukuran bahan baku pakan ternak adalah hammer mill, burr mill, roller mill, dan combination mill.

a. Hammer Mill

Hammer mill merupakan salah satu alat penghancur biji-bijian dan hijauan pakan. Pemakaian hammer mill biasa pada peternakan komersial maupun peternakan tradisional. Dinamakan hammer mill karena mempunyai alat utama untuk menggiling berupa palu (hammer). Prinsip kerja mesin tersebut adalah bahan dipukul memakai palu, kemudian disaring sesuai ukuran yang dikehendaki.

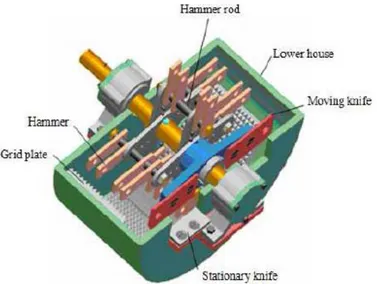

Gambar 1. Hammer mill (Xuan, et.al, 2012) Hammer mill terdiri dari bagian-bagian sebagai berikut.

1. Hopper, yaitu tempat pemasukan bahan ke dalam ruang penggilingan.

2. Dust collector (pengumpul debu), berfungsi untuk mengeluarkan debu/butiran-butiran yang sangat halus.

3. Palu, berfungsi untuk memecahkan bahan makanan menjadi ukuran yang lebih kecil.

4. Magnet, berfungsi untuk memisahkan bahan makanan dari logam pengganggu.

5. Die (lubang saringan), berfungsi untuk mengeluarkan partikal bahan pakan.

6. Exhaust fan (kipas pembuangan), berfungsi untuk menurunkan suhu produk.

7. Lubang pengeluaran, berfungsi untuk mengeluarkan bahan pakan.

8. Slope, berfungsi untuk mengatur kecepatan masuknya bahan pakan.

b. Burr Mill

Sebutan lain untuk burr mill adalah attration mill (mesin dengan alat penggerus), plate mill (mesin dengan kerja lempengan), atau disc mill (mesin dengan kerja piringan). Komponen utama mesin giling tersebut terdiri atas hopper (tempat pemasukan bahan), plate atau disc (pelat atau lempengan untuk mengecilkan ukuran partikel bahan), dan tempat pengeluaran produk.

Cara kerja burr mill yaitu bahan masuk melalui loading (hopper). Kedua pelat berputar dan saling bergesekan sehingga memecah bahan. Bahan kemudian keluar melalui tempat pengeluaran. Proses kerja yang terjadi selama burr mill bekerja terdiri atas cutting, crushing, dan shearing.

Gambar 2. Burr mill (Sule and Odugbose, 2014)

c. Roller Mill

Roller mill digunakan dalam pengolahan pakan untuk crimping atau menghancurkan biji-bijian. Roller mill ganda terdiri atas dua gulungan berputar dalam arah yang berlawanan dengan kecepatan yang sama. Roll biasanya bergelombang atau bergerigi. Sebelum bahan dimasukkan ke dalam hopper, mesin harus dihidupkan terlebih dahulu. Bahan akan digiling hingga halus dengan gerak gesek dua rol. Setelah menjadi halus, bahan keluar melalui tempat pengeluaran. Selama bekerja, roller mill melangsungkan proses grinding, reducing, rolling, crushing, cracking, crimping, crumbling, flacking, steaming, shearing, dan cutting.

Gambar 3. Roller mill (Heimann, 1999) d. Combination Mill

Combination mill mengkombinasikan kerja beberapa mesin giling.

Contohnya kombinasi crusher mill – hammer mill, crusher mill – burr mill, crusher mill – roller mill, dan hammer mill – roller mill

(Retnani, 2011).

Elemen Mesin

Motor Bakar

Motor bensin bekerja dengan gerakan torak bolak balik (bergerak naik turun pada motor tegak). Motor bensin bekerja menurut prinsip empat langkah dan dua langkah. Daya motor dapat dipertinggi dengan memperbesar volume langkahnya. Kemungkinan untuk mempertinggi daya spesifik adalah mempertinggi tekanan efektif rata-rata dan mempertinggi frekuensi putar.

Beberapa metode untuk memperbaiki kedua faktor tadi adalah dengan memperbaiki pengisian silinder, mempertinggi perbandingan pemampatan, pengubahan pelayanan katup dan waktu, dan mengoptimumkan bagian-bagian yang bergerak dan berputar (Arends dan Berenschot, 1980).

Puli

Puli (pulley) sabuk dibuat dari besi cor atau dari baja. Puli kayu tidak banyak lagi dijumpai. Untuk konstruksi ringan diterapkan puli dari paduan aluminium. Pada sabuk terbuka, puli sabuk yang digerakkan harus cembung.

Sabuk selalu mencari titik tertinggi pada puli, sehingga ketidaktelitian kecil yang mungkin ada ketika memasang, dapat diatasi secara dini dengan membuat puli yang digerakkan sedikit cembung. Roda transmisi beralur untuk sabuk V dibuat dari besi tuang, baja tuang, atau baja cetak (Stolk dan Kros, 1981).

Puli ada dua macam, yaitu puli tetap (fixed pulley) dan puli bergerak (moveable pulley). Puli tetap terdiri dari sebuah cakra dan sebuah tali yang dilingkarkan pada alur (groove) di bagian atasnya dan pada ujungnya digantungi

beban. Puli bergerak terdiri dari cakra dan poros yang bebas. Tali dilingkarkan dalam alur di bagian bawah. Salah satu ujung tali diikatkan tetap dan ujung lainnya ditahan atau ditarik pada waktu pengangkatan, beban digantungkan pada kait (hook) yang tergantung pada poros (Zainuri, 2006).

Untuk menghitung kecepatan atau ukuran roda transmisi, putaran transmisi penggerak dikalikan diameternya adalah sama dengan putaran roda transmisi yang digerakkan dikalikan dengan diameternya.

SD (penggerak) = SD (yang digerakkan) ……….. ... (1) dimana S = kecepatan putar puli (RPM)

D = diameter puli (mm) (Smith dan Wilkes, 1990).

Sabuk V

Sabuk bentuk trapesium atau V dinamakan demikian karena sisi sabuk dibuat serong, supaya cocok dengan alur roda transmisi yang berbentuk V. Kontak gesekan yang terjadi antara sisi sabuk V dengan dinding alur menyebabkan berkurangnya kemungkinan selipnya sabuk penggerak dengan tegangan yang lebih kecil dari pada sabuk yang pipih. Dalam kerjanya, sabuk V mengalami pembengkokan ketika melingkar melalui roda transmisi. Bagian sebelah luar akan mengalami tegangan, sedangkan bagian dalam akan mengalami tekanan. Susunan khas sabuk V terdiri atas:

1. bagian elastis yang tahan tegangan dan bagian yang tahan kompresi

2. bagian yang membawa beban yang dibuat dari bahan tenunan dengan daya rentangan yang rendah dan tahan minyak sebagai pembalut

(Smith dan Wilkes, 1990).

Transmisi sabuk V hanya dapat menghubungkan poros-poros yang sejajar dengan arah putaran yang sama. Dibandingkan dengan transmisi roda gigi atau rantai, sabuk V bekerja lebih halus dan tak bersuara. Untuk mempertinggi daya yang ditransmisikan, dapat dipakai beberapa sabuk V yang dipasang sebelah- menyebelah (Sularso dan Suga, 2004).

Ayakan (Mesh)

Mesh adalah jumlah lubang yang terdapat dalam satu inci persegi (square inch), sementara jika dinyatakan dalam mm maka angka yang ditunjukkan merupakan besar material yang diayak. Proses pengayakan pada pembuatan tepung sangat penting, karena menentukan ukuran partikel tepung yang dihasilkan. Pengayakan merupakan suatu metode pemisahan berbagai campuran partikel padat sehingga didapat ukuran partikel yang seragam serta terbebas dari kontaminan yang memiliki ukuran yang berbeda dengan menggunakan alat pengayakan (Ailani, 2014).

Poros

Poros merupakan salah satu bagian yang terpenting dari setiap mesin.

Hampir semua mesin meneruskan tenaga bersama-sama dengan putaran utama dalam transmisi seperti itu dipegang oleh poros. Hal-hal yang perlu diperhatikan

di dalam merencanakan sebuah poros adalah kekuatan poros, kekakuan poros, putaran kritis, dan korosi. Secara umum, untuk poros dengan diameter 3-3,5 inci, digunakan bahan yang dibuat dengan pengerjaan dingin, yaitu baja karbon. Dan bila yang dibutuhkan untuk mampu menahan beban kejut, kekerasan, dan tegangan yang besar, maka dipakai bahan baja paduan yang biasa dikenal sebagai bahan komersial (Achmad, 2006).

Bantalan

Bantalan dalam usaha diperlukan untuk menahan berbagai suku pemindah daya tetap di tempatnya. Bantalan yang tepat digunakan ditentukan oleh besarnya keausan kecepatan putar poros, beban yang harus didukung, dan besarnya daya dorong akhir. Bantalan dibedakan dalam dua golongan yaitu bantalan luncur dan bantalan gulung (Smith dan Wilkes, 1990).

Tempat sebuah poros ditumpu, dinamakan tap poros atau leher poros, elemen yang menumpu dinamakan bantalan. Bantalan ini dapat dipasang di dalam mesin di mana poros termasuk atau dalam suatu elemen terpisah yang difondasikan yang dinamakan blok bantalan, blok atau dengan singkat bantalan.

Dalam bantalan umumnya bekerja gaya-reaksi. Apabila gaya-reaksi ini jauh lebih banyak mengarah tegak lurus pada garis sumbu poros, bantalan dinamakan bantalan radial. Kalau gaya reaksi itu jauh lebih banyak mengarah sepanjang garis sumbu, namanya ialah bantalan aksial (Stolk dan Kros, 1981).

Analisis Ekonomi

Analisis ekonomi digunakan untuk menentukan besarnya biaya yang harus dikeluarkan saat produksi menggunakan alat ini. Dengan analisis ekonomi dapat diketahui seberapa besar biaya produksi sehingga keuntungan alat dapat diperhitungkan. Untuk menilai kelayakan finansial, diperlukan semua data yang menyangkut aspek biaya dan penerimaan usaha tani (Soeharno, 2007).

Biaya Pemakaian Alat

Pengukuran biaya pemakaian alat dilakukan dengan cara menjumlahkan biaya yang dikeluarkan yaitu biaya tetap dan biaya tidak tetap (biaya pokok).

BP = [BT

x + BTT]C ...(2) dimana

BP = biaya pokok (Rp/satuan produksi) BT = total biaya tetap (Rp/tahun) BTT = total biaya tidak tetap (Rp/jam) x = total jam kerja per tahun (jam/tahun) C = kapasitas alat (jam/satuan produksi) 1. Biaya Tetap

Biaya tetap terdiri dari:

1. Biaya penyusutan (metode garis lurus)

Dt = (P – S) (A/F, i%, N) (F/P, i%, t–1) ...(3) dimana

Dt = biaya penyusutan pada tahun ke-t (Rp/tahun)

P = nilai awal alsin (harga beli/pembuatan) (Rp) S = nilai akhir alsin (10% dari P) (Rp)

N = perkiraan umur ekonomis (tahun) t = tahun ke-t

i = tingkat bunga modal (% tahun)

2. Biaya bunga modal dan asuransi, perhitungannya digabungkan besarnya I = i(P)(n + 1)

2n ... (4) dimana

i = total persentase bunga modal dan asuransi (%).

3. Di negara kita belum ada ketentuan besar pajak secara khusus untuk mesin-mesin dan peralatan pertanian, bahwa beberapa literatur menganjurkan bahwa biaya pajak alsin pertanian diperkirakan sebesar 2% per tahun dari nilai awalnya.

4. Biaya gudang atau gedung diperkirakan berkisar antara 0,5-1%, rata-rata diperhitungkan 1% nilai awal (P) per tahun.

2. Biaya Tidak Tetap

Biaya tidak tetap terdiri dari:

1. Biaya perbaikan untuk motor listrik sebagai sumber tenaga penggerak.

Biaya perbaikan ini dapat dihitung dengan persamaan

Biaya reparasi = 1,2%(P - S)

x jam ... (5)

2. Biaya karyawan/operator yaitu biaya untuk gaji operator. Biaya ini tergantung kepada kondisi lokal, dapat diperkirakan dari gaji bulanan atau gaji per tahun dibagi dengan total jam kerjanya

(Giatman, 2006).

Break Even Point

Break even point (analisis titik impas) umumnya berhubungan dengan proses penentuan tingkat produksi untuk menjamin agar kegiatan usaha yang dilakukan dapat membiayai sendiri (self financing) dan selanjutnya dapat berkembang sendiri (self growing). Dalam analisis ini, keuntungan awal dianggap sama dengan nol (Waldiyono, 2008).

Break even point merupakan suatu gambaran kondisi penjualan produk yang harus dicapai untuk melampaui titik impas. Proyek dikatakan impas bila jumlah hasil penjualan produknya pada periode tertentu sama dengan jumlah biaya yang ditanggung sehingga proyek tersebut tidak mengalami kerugian dan mengalami keuntungan.

BEP = F

(P - V) ... (6) dimana

F = biaya tetap per tahun (Rp) P = harga jual (Rp)

V = biaya tidak tetap per unit produksi (Rp/unit) (Giatman, 2006).

Net Present Value

Net present value (NPV) adalah selisih antara present value dari investasi nilai sekarang dari penerimaan kas bersih di masa yang akan datang. Identifikasi masalah kelayakan finansial dianalisis dengan menggunakan metode analisis finansial dengan kriteria investasi. NPV adalah kriteria yang digunakan untuk mengukur suatu alat layak atau tidak untuk diusahakan. Secara singkat dapat dirumuskan

CIF – COF ≥ 0 ...(7) dimana

CIF = cash in flow (Rp) COF = cash out flow (Rp).

Kriteria NPV yaitu

- NPV > 0, berarti usaha yang telah dilaksanakan menguntungkan

- NPV < 0, berarti sampai dengan t tahun investasi usaha tidak menguntungkan - NPV = 0, berarti tambahan manfaat sama dengan tambahan biaya yang

dikeluarkan (Giatman, 2006).

Internal Rate of Return

Internal rate of return atau tingkat pengembalian internal merupakan parameter yang dipakai apakah suatu usaha tani mempunyai kelayakan usaha atau tidak. Kriteria layak atau tidak layak bagi usaha tani bila IRR lebih besar dari tingkat bunga yang berlaku saat usaha tani itu diusahakan dengan meminjam uang (biaya) dari bank pada saat nilai netto sekarang (NPV = 0) (Soekartawi, 1995).

Internal rate of return adalah suatu tingkatan discount rate, pada discount rate dimana diperolah B/C ratio = 1 atau NPV = 0. Harga IRR dapat dihitung dengan menggunakan rumus

IRR = i1 – NPV1

(NPV2 - NPV1) (i1 – i2) ... (8) dimana

i1 = suku bunga bank paling atraktif i2 = suku bunga coba-coba

NPV1 = NPV awal pada i1

NPV2 = NPV pada i2 (Kastaman, 2006).

Kapasitas Kerja Alat dan Mesin Pertanian

Kapasitas kerja suatu alat atau mesin didefenisikan sebagai kemampuan alat dan mesin dalam menghasilkan suatu produk per satuan waktu (jam). Dari satuan kapasitas kerja dapat dikonversikan menjadi satuan produk per kW per jam, bila alat/mesin itu menggunakan daya penggerak motor. Jadi satuan kapasitas kerja menjadi ha.jam/kW, kg.jam/kW, lt.jam/kW. Persamaan matematisnya dapat ditulis sebagai berikut

Kapasitas alat = produk yang dihasilkan

waktu ... (9) (Daywin, dkk, 2008).

Rendemen merupakan presentase perbandingan antara berat bagian bahan yang dimanfaatkan dengan berat total bahan. Nilai rendemen ini berguna untuk mengetahui berapa banyak bahan yang bisa digunakan. Apabila nilai rendemen

suatu produk atau bahan semakin tinggi, maka akan lebih banyak yang bisa digunakan. Rumus yang digunakan untuk menghitung rendemen tepung tulang ikan yaitu

Rendemen = berat bahan terolah

berat awal bahan × 100% ...(10)

Dengan demikian, berat bahan tidak terolah dapat dihitung dengan mengurangi berat awal bahan dengan dengan berat bahan terolah. Persentase bahan tidak terolah dihitung dengan rumus

Bahan tidak terolah = berat bahan tidak terolah

berat awal bahan × 100% ...(11)

(AOAC, 2005).

Kadar Air Bahan

Kadar air bahan menunjukkan banyaknya kandungan air yang terdapat per satuan bobot bahan. Adapun prosedur perhitungan kadar air adalah sebagai berikut. Bahan ditimbang sebanyak 5 gram di dalam aluminium foil yang telah diketahui berat kosongnya. Dikeringkan dalam oven dengan suhu 105oC selama 4 jam. Kemudian dinginkan dalam desikator selama 15 menit, lalu ditimbang.

Kemudian dimasukkan kembali ke dalam oven selama 30 menit dan dimasukkan ke dalam desikator selama 15 menit, lalu ditimbang. Perlakuan ini diulang sampai diperoleh berat konstan. Kadar air kemudian dihitung menggunakan rumus

Kadar air = berat awal - berat akhir

berat awal × 100% ...(12)

(AOAC, 2005).

Sieve Shaker

Sieve shaker adalah sebuah ayakan terbuat dari kawat, plastik, benang, logam, atau pelat logam berlubang. Logam yang biasa digunakan adalah baja dan baja tahan karat. Ukuran ayakan dinyatakan dengan mesh, yaitu banyaknya lubang dalam setiap inci persegi. Kisaran ukuran mesh standar adalah mulai dari 4 mesh sampai dengan 400 mesh. Pemisahan ukuran dalam kisaran 4 mesh dan 48 mesh disebut ayakan halus (fine screening), sedangkan yang lebih kecil lagi disebut ultrafine. Perhitungan persentase produk yang lolos saringan dilakukan dengan rumus

Produk lolos saringan = jumlah produk lolos saringan

jumlah produk yang diayak × 100% ...(13)

Saringan yang digunakan pada alat sieve shaker umumnya memiliki nilai mesh 100 sampai 200. Saringan bertingkat dengan nilai mesh sama akan memperbaiki kualitas dan keseragaman hasil, sedangkan saringan bertingkat dengan nilai mesh berbeda akan menghasilkan beberapa produk dengan keseragaman berbeda. Sieve shaker biasanya digunakan pada bidang farmasi sebagai pengayak obat dalam bentuk bubuk (Khodijah, dkk, 2014).

26

BAHAN DAN METODE

Waktu dan Tempat Penelitian

Penelitian ini dilaksanakan pada bulan Maret hingga April 2016 di Laboratorium Keteknikan Pertanian Fakultas Pertanian Universitas Sumatera Utara, Medan.

Bahan dan Alat Penelitian

Adapun bahan-bahan yang digunakan dalam penelitian ini adalah tulang sapi kering, besi siku, puli (pulley), motor bakar, sabuk V (V belt), baut dan mur, bearing (bantalan), stainless steel bulat padu (poros), dan plastik wadah penampung. Sedangkan alat-alat yang digunakan pada penelitian ini adalah mesin las, mesin bor, mesin gerinda, gergaji besi, palu, tang, kunci pas, kunci L, ring, dan oven.

Metode Penelitian

Metode yang dilakukan dalam penelitian ini berdasarkan eksperimen dan studi literatur yang diperoleh dari referensi buku, jurnal, dan penelitian yang berkaitan dengan alat penggiling tulang.

Komponen Alat

Alat penggiling tulang sapi kering ini mempunyai beberapa komponen penting sebagai berikut.

1. Rangka alat

Rangka alat terbuat dari besi siku, berfungsi sebagai penyokong komponen alat lainnya. Alat ini memiliki dimensi 80 cm × 48,5 cm × 43 cm.

2. Motor bakar

Motor bakar berfungsi sebagai sumber tenaga mekanis (penggerak). Alat ini menggunakan motor bakar berdaya 5,5 HP dengan kecepatan putaran alat 3800 RPM.

3. Tabung penggiling

Tabung penggiling terdiri dari penggiling berputar dan penggiling statis.

Penggiling berputar dilengkapi dengan empat buah mata pisau berbentuk L, dua buah penyeimbang, dan tiga buah kipas. Sedangkan penggiling statis dilengkapi dengan 14 sisir penggiling. Pada bagian dasar tabung penggiling terdapat ayakan berukuran 200 mesh.

4. Saluran masukan (hopper)

Saluran masukan berfungsi untuk memasukkan tulang sapi kering yang akan digiling.

5. Saluran keluaran

Saluran keluaran berfungsi untuk menyalurkan tulang sapi yang sudah digiling ke tempat penampungan yang telah disediakan.

6. Sistem transmisi

Sistem tranmisi ini menggunakan puli dan sabuk V yang dihubungkan dengan tenaga penggerak berupa motor bakar. Tenaga penggerak ini digunakan untuk menggerakkan poros yang terhubung ke piringan pisau untuk menghancurkan tulang sapi kering.

Persiapan Penelitian

Sebelum penelitian dilaksanakan, terlebih dahulu dilakukan persiapan untuk penelitian yaitu merancang bentuk dan ukuran alat serta mempersiapkan bahan dan peralatan yang akan digunakan dalam penelitian.

1. Pembuatan Alat

1. Dirancang bentuk alat penggiling tulang.

2. Digambar serta ditentukan ukuran alat penggiling tulang.

3. Dipilih bahan yang akan digunakan untuk membuat alat penggiling tulang.

4. Dilakukan pengukuran terhadap bahan-bahan yang akan digunakan sesuai dengan ukuran yang telah ditentukan pada gambar teknik alat.

5. Dipotong bahan sesuai dengan ukuran yang telah ditentukan.

6. Dilakukan pengelasan dan pengeboran untuk pemasangan kerangka alat.

7. Digerinda permukaan yang terlihat kasar karena bekas pengelasan.

8. Dibentuk dan dilas plat stainless steel pada poros.

9. Dirangkai komponen-komponen alat penggiling tulang.

10. Dilakukan pengecatan guna memperpanjang umur pemakaian alat dan menambah daya tarik alat.

11. Dipasang sabuk V dan puli pada motor bakar sebagai penghubung tenaga putar dari motor bakar ke silinder untuk menggiling dan mengeluarkan bahan.

2. Persiapan Bahan

1. Disiapkan tulang yang telah dikeringkan. Pengeringan bahan dilakukan dengan cara sebagai berikut.

a. Dipotong-potong tulang sepanjang 2-5 cm.

b. Dibersihkan tulang dari daging yang masih menempel.

c. Dikeringanginkan tulang selama 1 jam.

d. Ditimbang tulang sebelum dimasukkan ke dalam oven.

e. Dimasukkan tulang ke dalam oven dengan suhu 100oC selama 6 jam.

f. Ditimbang tulang yang telah kering.

2. Bahan siap untuk digiling.

Prosedur Penelitian

1. Ditimbang bahan yang akan digiling.

2. Dinyalakan alat penggiling tulang.

3. Dimasukkan bahan melalui saluran pemasukan.

4. Dicatat waktu yang dibutuhkan untuk menggiling tulang.

5. Dilakukan pengamatan sesuai dengan parameter yang ditentukan.

6. Dicatat hasil pengamatan.

Parameter yang Diamati

Kapasitas Efektif Alat

Pengamatan parameter kapasitas efektif alat dilakukan dengan menghitung banyaknya tulang yang digiling (kg) tiap satuan waktu yang dibutuhkan selama proses penggilingan (jam), dihitung menggunakan persamaan (9).

Kerusakan Hasil

Pengukuran persentase kerusakan hasil dapat ditentukan dengan membagi berat tepung yang rusak (tergiling tidak sempurna, tertinggal di alat) (kg) dengan berat bahan awal (sebelum digiling) (kg) dikali dengan 100%, dihitung menggunakan persamaan (11).

Kadar Air Tepung Tulang

Pengamatan parameter kadar air dilakukan dengan membagi selisih berat tepung tulang sebelum dikeringkan (kg) dan berat tepung tulang setelah dikeringkan (kg) dengan berat tepung tulang sebelum dikeringkan (kg) dikali dengan 100%, dihitung menggunakan persamaan (12).

Kehalusan Saringan Tepung Tulang

Pengamatan parameter kehalusan saringan dilakukan dengan menggunakan sieve shaker yang berfungsi dalam memilah sedimen berdasarkan ukuran partikelnya. Ukuran saringan yang digunakan adalah 200 mesh. Cara menggunakan sieve shaker yaitu sebagai berikut.

1. Disusun ayakan bertingkat dari atas ke bawah dengan diawali ayakan yang memiliki diameter lubang paling besar hingga terkecil.

2. Dimasukkan tepung ke dalam ayakan paling atas (diameternya paling besar).

3. Diletakkan di atas sieve shaker dan tutup dengan menggunakan tutup pemberat yang sudah tersedia di shaker guna untuk menekan ayakan bertingkat agar tidak goyang dan tumpah.

4. Ditekan set/display untuk mengatur waktu yang diperlukan selama pengadukan (15 menit).

5. Dinyalakan mesin dengan menekan tombol start/resume.

6. Setelah mesin berhenti, diambil ayakan dari mesin dan dilihat hasil tepung dari setiap ayakan. Untuk hasil ayakan yang paling kecil dimasukkan ke dalam cawan.

7. Ditimbang berat hasil ayakan dan dihitung persentase kehalusan dengan menggunakan persamaan (13).

Analisis Ekonomi

1. Biaya Penggilingan Tulang

Perhitungan biaya penggilingan tulang dilakukan dengan cara menjumlahkan biaya yang dikeluarkan, yaitu biaya tetap dan biaya tidak tetap, atau lebih dikenal dengan biaya pokok. Hal ini dapat dihitung berdasarkan persamaan (2).

a. Biaya Tetap

Biaya tetap terdiri dari:

1. biaya penyusutan (metode garis lurus), dapat dihitung berdasarkan persamaan (3)

2. biaya bunga modal dan asuransi, dapat dihitung berdasarkan persamaan (4)

3. biaya pajak, diperkirakan bahwa biaya pajak adalah 2% per tahun dari nilai awalnya

4. biaya gudang/gedung, diperkirakan berkisar antara 0,5-1%, rata-rata diperhitungkan 1% dari nilai awal (P) per tahun.

b. Biaya Tidak Tetap

Biaya tidak tetap terdiri dari:

1. biaya bahan bakar (Rp/liter)

2. biaya perbaikan alat, dapat dihitung dengan persamaan (5)

3. biaya operator tergantung pada kondisi lokal, dapat diperkirakan dari gaji bulanan atau gaji per tahun dibagi dengan total jam kerjanya.

2. Break Even Point

Manfaat perhitungan titik impas (break even point) adalah untuk mengetahui batas produksi minimal yang harus dicapai dan dipasarkan agar usaha yang dikelola masih layak untuk dijalankan. Pada kondisi ini income yang diperoleh hanya cukup untuk menutupi biaya operasional tanpa adanya keuntungan. Untuk menentukan produksi titik impas (BEP) maka dapat dihitung berdasarkan persamaan (6).

3. Net Present Value

Identifikasi masalah kelayakan finansial dianalisis dengan metode analisis finansial dengan kriteria investasi. Net present value adalah kriteria yang digunakan untuk mengukur suatu alat layak atau tidak untuk diusahakan. Hal ini dapat dihitung berdasarkan persamaan (7), dengan kriteria - NPV > 0, berarti usaha yang telah dilaksanakan menguntungkan

- NPV < 0, berarti sampai dengan t tahun investasi usaha tidak menguntungkan

- NPV = 0, berarti tambahan manfaat sama dengan tambahan biaya yang dikeluarkan.

4. Internal Rate of Return

Untuk mengetahui kemampuan memperoleh kembali investasi yang sudah dikeluarkan dapat dihitung dengan menggunakan IRR. Hal ini dapat dihitung berdasarkan persamaan (8).

34

HASIL DAN PEMBAHASAN

Perancangan dan Prinsip Kerja Alat

Alat penggiling tulang sapi kering dirancang untuk menggiling tulang menjadi tepung. Perancangan dan pembuatan alat ini bertujuan untuk mempermudah pengolahan limbah tulang menjadi tepung sebagai campuran pakan hewan ternak sehingga limbah tulang yang sudah tidak memiliki nilai ekonomis dapat menjadi produk yang berguna dan bernilai.

Pada tahap awal, dilakukan perancangan bentuk alat penggiling tulang sapi kering. Prinsip kerja alat ini ialah melontarkan bahan dengan pisau penggiling ke bagian piringan statis, kemudian diharapkan bahan dapat hancur sehingga berbentuk butiran yang melewati mesh dan keluar melalui saluran pengeluaran.

Oleh karena itu, perlu dilakukan perhitungan untuk menentukan dimensi alat yang sesuai agar alat ini dapat bekerja.

Alat ini terdiri dari tiga bagian utama yaitu kerangka alat, motor bakar, dan tabung penggiling. Pada bagian kerangka alat digunakan besi siku. Pemilihan bahan ini dikarenakan beban yang diterima adalah tabung penggiling yang terbuat dari plat besi tebal sehingga alat dapat menahan beban dengan kokoh. Kerangka alat berdimensi 80 cm × 48,5 cm × 43 cm. Motor bakar yang digunakan memiliki tenaga sebesar 5,5 HP dengan kecepatan tanpa beban sebesar 3800 RPM dan puli berdiameter 3,5 inci. Daya pada motor ditransmisikan ke poros yang terhubung dengan piringan berputar melalui sabuk V dan puli berdiameter 4 inci.

Tabung penggiling terdiri dari penggiling berputar dan penggiling statis.

Penggiling berputar memiliki diameter 21 cm dan tebal 0,5 cm, dilengkapi dengan empat buah mata pisau berbentuk L, dua buah penyeimbang, dan tiga buah kipas.

Mata pisau berfungsi untuk melontarkan tulang ke bagian piringan statis dan tabung penggiling. Penyeimbang berfungsi untuk menjaga kestabilan putaran piringan berputar. Kipas berfungsi untuk memberikan tekanan udara terhadap tepung agar bisa keluar melewati mesh menuju saluran pengeluaran. Sedangkan penggiling statis memiliki diameter 35 cm dan tebal 0,5 cm, dilengkapi dengan 14 sisir penggiling. Sisir penggiling ini berfungsi untuk memecah tulang yang dilontarkan oleh mata pisau.

Pada bagian dasar tabung penggiling terdapat ayakan berukuran 200 mesh dengan lebar 15,1 cm. Ayakan ini digunakan karena sesuai dengan SNI tepung tulang (1992). Pada bagian luar tabung terdapat hopper dengan diameter 10 cm.

Ukuran hopper dibuat tidak terlalu besar agar tidak banyak tepung yang tercecer akibat tekanan udara yang dihasilkan oleh kipas penggiling. Spesifikasi lengkap alat penggiling tulang sapi kering dapat dilihat pada lampiran 2.

Pemilihan dan Pengukuran Bahan

Pemilihan bahan dilakukan untuk memenuhi tujuan rancangan yang ingin dicapai. Bahan teknik yang umum digunakan pada pembuatan alat adalah besi, baja, aluminium, dan stainless steel. Untuk bagian rangka alat dipilih bahan besi siku sehingga mampu menahan bobot alat. Untuk bagian tabung penggiling dipilih bahan besi plat yang mudah dibentuk dan kuat. Sementara untuk bagian dalam tabung penggiling, dipilih bahan baja untuk mata pisau, kipas,

penyeimbang, dan sisir karena bahan yang akan diolah bersifat keras sehingga mata pisau, kipas, dan penyeimbang tidak mudah rusak. Untuk piringan berputar dipilih bahan stainless steel agar tidak mudah berkarat karena bagian ini paling sering terkena hantaman bahan. Untuk poros dipilih bahan besi bulat padu.

Kemudian dilakukan pengukuran bahan sesuai dengan perencanaan.

Pemotongan dan Perakitan Bahan

Bahan yang telah diukur kemudian dipotong menggunakan gerinda potong dan gergaji besi. Pemotongan harus dilakukan denga benar agar hasilnya sesuai dengan ukuran. Bahan yang telah dipotong kemudian disatukan dengan cara pengelasan, pematrian, ataupun penyatuan menggunakan baut dan mur. Setelah itu dilakukan perakitan bahan yang telah disatukan sehingga menjadi bentuk alat yang utuh.

Finishing

Setelah alat dirakit, tahap akhir yang dapat dilakukan yaitu melakukan finishing. Pada tahap ini, dilakukan pengecatan untuk menghindari terjadinya korosi pada alat sehingga alat bisa bertahan lebih lama. Selain itu, dengan melakukan pengecatan pada alat maka nilai estetika alat akan bertambah sehingga daya jual dari alat akan meningkat.

Pengeringan Tulang Sapi

Sebelum tulang sapi digiling menjadi tepung, tulang sapi melewati beberapa tahapan. Tahap pertama yaitu membersihkan tulang sapi dari daging dan lemak yang masih menempel. Tahap berikutnya yaitu pemotongan tulang sapi

dengan ukuran 2-5 cm. Kemudian tulang sapi yang telah dipotong dijemur selama 1 jam. Setelah itu tulang sapi dikeringkan dalam oven dengan suhu 100°C selama 6 jam. Tulang sapi yang telah kering dapat digiling menjadi tepung. Hal ini sesuai dengan literatur Capah (2006) yang menyatakan bahwa setelah pengeringan, tulang digiling dengan menggunakan mesin penggiling untuk memperoleh hasil tepung tulang. Pada penelitian ini, diperoleh kadar air tulang pada ulangan I sebesar 6,66%, pada ulangan II sebesar 4%, dan pada ulangan III sebesar 4,66%.

Rataan kadar air tulang sapi adalah sebesar 5,10%. Kadar tulang sapi kering dapat dilihat pada tabel berikut.

Tabel 2. Kadar air tulang sapi Ulangan Berat awal

(kg)

Berat akhir (kg)

Kadar air (%)

I 1,50 1,40 6,66

II 1,50 1,44 4,00

III 1,50 1,43 4,66

Total 4,50 4,27 15,32

Rata-rata 1,50 1,42 5,10

Alat penggiling tulang sapi kering ini bertujuan untuk menghasilkan produk tepung tulang. Proses pengeringan dibutuhkan agar kadar air pada tulang berkurang hingga mencapai SNI tepung tulang (1992) yaitu maksimal sebesar 8%.

Kadar air yang terkandung pada tulang sapi sendiri mencapai 9%

(Yildirim, 2004). Jika proses pengeringan ini tidak dilakukan, maka hasil dari penggilingan akan berupa pasta. Selain itu, jika tulang tetap digiling tanpa dikeringkan terlebih dahulu, maka hasil penggilingan akan tersangkut di ayakan.

Proses pengeringan ini bertujuan agar tulang yang digiling dapat melewati ayakan dan keluar melalui saluran pengeluaran dalam bentuk tepung.

Kapasitas Efektif Alat

Menurut Daywin, dkk (2008), kapasitas kerja suatu alat atau mesin didefenisikan sebagai kemampuan alat dan mesin dalam menghasilkan suatu produk per satuan waktu (jam). Pada alat penggiling tulang sapi kering ini, kapasitas efektif alat dihitung dari perbandingan antara banyaknya tepung tulang yang dihasilkan (kg) dengan waktu yang dibutuhkan untuk penggilingan (jam).

Kapasitas efektif alat penggiling tulang sapi kering dapat dilihat pada tabel berikut.

Tabel 3. Kapasitas efektif alat Ulangan Berat awal

(kg)

Berat akhir (kg)

Waktu (jam)

Kapasitas efektif (kg/jam)

I 1 0,91 0,09 10,86

II 1 0,93 0,08 11,36

III 1 0,92 0,08 11,62

Total 3 2,76 0,26 33,85

Rataan 1 0,92 0,08 11,28

Berdasarkan data hasil penelitian di atas, pada ulangan I diperoleh kapasitas efektif alat sebesar 10,86 kg/jam dengan berat awal bahan 1 kg dan berat akhir bahan 0,91 kg serta waktu penggilingan 0,09 jam. Pada ulangan II diperoleh kapasitas efektif alat sebesar 11,36 kg/jam dengan berat awal bahan 1 kg dan berat akhir bahan 0,93 kg serta waktu penggilingan 0,08 jam. Pada ulangan III diperoleh kapasitas efektif alat sebesar 11,62 kg/jam dengan berat awal bahan 1 kg dan berat akhir bahan 0,92 kg serta waktu penggilingan 0,08 jam. Dari data ini diperoleh rataan kapasitas efektif alat sebesar 11,28 kg/jam. Artinya, alat ini dapat menggiling tulang hingga menjadi tepung sebanyak 11,28 kg dalam waktu 1 jam.

Kerusakan Hasil

Pada alat penggiling tulang sapi kering ini, kerusakan hasil mencakup bahan yang tertinggal di alat dan bahan yang tercecer selama proses penggilingan.

Adapun kriteria kerusakan hasil dapat dilihat pada tabel berikut.

Tabel 4. Kriteria kerusakan hasil

No. Tertinggal di Alat Tercecer

1. Tepung yang melekat pada bagian dalam hopper, mata pisau, sisir, dan saluran pengeluaran.

Tepung yang keluar dari sela wadah penampung, hopper, dan bagian sambungan poros dengan piringan mata pisau.

2. Tulang yang tidak berhasil melewati ayakan.

Persentase kerusakan hasil diperoleh dengan membandingkan antara berat tulang tidak terolah (kg) dengan berat awal bahan yang diolah (kg). Hal ini sesuai dengan literatur AOAC (2005) yang menyatakan bahwa berat bahan tidak terolah dapat dihitung dengan mengurangi berat awal bahan dengan dengan berat bahan terolah. Persentase kerusakan hasil pada alat penggiling tulang sapi kering dapat dilihat pada tabel berikut.

Tabel 5. Persentase kerusakan hasil pada alat Ulangan

Berat awal (kg)

Berat tepung tulang tertinggal di alat

(kg)

Berat tepung tulang tercecer

(kg)

Persentase kerusakan hasil (%)

I 1 0,02 0,07 9

II 1 0,03 0,04 7

III 1 0,04 0,04 8

Total 3 0,09 0,15 24

Rataan 1 0,03 0,05 8

Berdasarkan data hasil penelitian di atas, pada ulangan I diperoleh persentase kerusakan hasil sebesar 9%, pada ulangan II diperoleh persentase kerusakan hasil sebesar 7%, dan pada ulangan III diperoleh persentase kerusakan hasil sebesar 8%. Rataan persentase kerusakan hasil pada alat ini sebesar 8%.

Kerusakan hasil ini diduga disebabkan oleh adanya tepung yang tidak masuk ke dalam wadah penampung dan tepung yang keluar melalui hopper.

Kadar Air Tepung Tulang

Kadar air tepung tulang yang dihasilkan perlu diketahui agar dapat disesuaikan dengan standar. Jika kadar air tepung tulang telah memenuhi standar, maka tepung tulang layak untuk diusahakan. Jika tidak, maka perlu dilakukan kajian lebih lanjut agar kadar air tepung tulang dapat disesuikan dengan standar.

Menurut SNI tepung tulang (1992), kadar air maksimal tepung tulang yang diizinkan yaitu sebesar 8% untuk mutu I dan mutu II. Kadar air tepung tulang dapat dilihat pada tabel berikut.

Tabel 6. Kadar air tepung tulang Ulangan Berat awal

(g)

Berat cawan (g)

Berat akhir (g)

Kadar air (%)

I 2 25,04 26,93 0,40

II 2 23,75 25,65 0,39

III 2 22,42 24,35 0,28

Total 6 71,21 76,93 1,07

Rata-rata 2 23,73 25,64 0,35

Berdasarkan data hasil penelitian di atas, pada ulangan I diperoleh kadar air tepung tulang sebesar 0,40%, pada ulangan II diperoleh kadar air tepung tulang sebesar 0,39%, dan pada ulangan III diperoleh kadar air tepung tulang sebesar 0,28%. Rataan kadar air tepung tulang adalah sebesar 0,35%. Hal ini

menunjukkan bahwa tepung tulang yang dihasilkan telah memenuhi SNI tepung tulang (1992) yaitu kadar air tepung maksimal sebesar 8%.

Kehalusan Saringan Tepung Tulang

Kehalusan saringan tepung tulang dapat diketahui dengan menggunakan metode sieve shaker. Tepung yang lolos pada saringan paling bawah kemudian ditimbang dan dihitung persentase kehalusannya. Menurut Khodijah, dkk (2014), Saringan bertingkat dengan nilai mesh sama akan memperbaiki kualitas dan keseragaman hasil, sedangkan saringan bertingkat dengan nilai mesh berbeda akan menghasilkan beberapa produk dengan keseragaman berbeda. Kehalusan saringan tepung tulang dapat dilihat pada tabel berikut.

Tabel 7. Kehalusan saringan tepung tulang Ulangan Berat awal

(g)

Berat akhir (g)

Kehalusan (%)

I 910 480,30 52,78

II 930 496,80 53,41

III 920 473,80 51,50

Total 2760 1450,90 157,69

Rata-rata 920 483,63 52,56

Berdasarkan data hasil penelitian di atas, pada ulangan I diperoleh kehalusan saringan tepung tulang sebesar 52,78%, pada ulangan II diperoleh kehalusan saringan tepung tulang sebesar 53,41%, dan pada ulangan III diperoleh kehalusan saringan tepung tulang sebesar 51,50%. Rataan kehalusan saringan tepung tulang adalah sebesar 52,56%. Hal ini menunjukkan bahwa tepung tulang yang dihasilkan sebagian besar telah lolos saringan. Penyebab hasil uji kehalusan saringan menggunakan sieve shaker ini sebesar 52,56% yaitu pada saat proses

penggilingan tekanan yang ditimbulkan oleh kipas memaksa tulang yang belum cukup halus keluar dari sela-sela ayakan.

Analisis Ekonomi

Umumnya setiap investasi bertujuan untuk mendapatkan keuntungan.

Namun ada juga investasi yang bukan bertujuan untuk keuntungan, misalnya investasi dalam bidang sosial kemasyarakatan atau investasi untuk kebutuhan lingkungan, tetapi jumlahnya sangat sedikit. Menurut Soeharno (2007), analisis ekonomi digunakan untuk menentukan besarnya biaya yang harus dikeluarkan saat produksi menggunakan alat ini. Dengan analisis ekonomi dapat diketahui seberapa besar biaya produksi sehingga keuntungan alat dapat diperhitungkan.

Dari analisis biaya yang dilakukan (lampiran 10), diperoleh biaya untuk menggiling tulang berbeda tiap tahun. Biaya untuk menggiling tulang pada tahun pertama sebesar Rp 770,60/kg, pada tahun kedua sebesar Rp 772,30/kg, pada tahun ketiga sebesar Rp 774,11/kg, pada tahun keempat sebesar Rp 776,05/kg, dan pada tahun kelima sebesar Rp 778,11/kg. Hal ini disebabkan perbedaan nilai biaya penyusutan tiap tahun sehingga mengakibatkan biaya tetap alat tiap tahun berbeda juga.

Break Even Point

Manfaat perhitungan titik impas (break even point) adalah untuk mengetahui batas produksi minimal yang harus dicapai dan dipasarkan agar usaha yang dikelola masih layak untuk dijalankan. Menurut Waldiyono (2008), break even point (analisis titik impas) umumnya berhubungan dengan proses penentuan

tingkat produksi untuk menjamin agar kegiatan usaha yang dilakukan dapat membiayai sendiri (self financing) dan selanjutnya dapat berkembang sendiri (self growing). Dalam analisis ini, keuntungan awal dianggap sama dengan nol.

Berdasarkan analisis biaya yang dilakukan (lampiran 11), titik impas terjadi setelah menggiling tulang sebanyak 311 kg pada tahun pertama, 327 kg pada tahun kedua, 344 kg pada tahun ketiga, 362 kg pada tahun keempat, dan 381 kg pada tahun kelima. Peningkatan break even point setiap tahunnya dipengaruhi oleh biaya penyusutan yang meningkat setiap tahun.

Net Present Value

Net present value (NPV) adalah kriteria yang digunakan untuk mengukur suatu alat layak atau tidak untuk diusahakan. Berdasarkan analisis biaya yang dilakukan (lampiran 12), diketahui besarnya NPV dengan suku bunga 6,75%

adalah Rp 350.551.655,50/tahun dan dengan suku bunga bank coba-coba sebesar 8% adalah Rp 335.847.320,60/tahun. Hal ini menunjukkan bahwa usaha ini layak untuk dijalankan karena NVP lebih besar dari nol. Hal ini sesuai dengan pernyataan Giatman (2006) yang menyatakan bahwa jika NPV > 0, berarti usaha yang telah dilaksanakan menguntungkan.

Internal Rate of Return

Menurut Soekartawi (1995), internal rate of return atau tingkat pengembalian internal merupakan parameter yang dipakai apakah suatu usaha tani mempunyai kelayakan usaha atau tidak. Kriteria layak atau tidak layak bagi usaha tani bila IRR lebih besar dari tingkat bunga yang berlaku saat usaha tani itu

diusahakan dengan meminjam uang (biaya) dari bank pada saat nilai netto sekarang (NPV = 0).

Dari analisis biaya yang dilakukan (lampiran 13), diperoleh nilai IRR sebesar 37,80%. Usaha ini layak dijalankan apabila bunga pinjaman bank tidak melebihi 37,80%. Jika bunga pinjaman di bank melebihi angka tersebut, maka usaha ini tidak layak lagi diusahakan. Semakin tinggi bunga pinjaman di bank maka keuntungan yang diperoleh dari usaha ini semakin kecil.

45

KESIMPULAN DAN SARAN

Kesimpulan

1. Alat penggiling tulang sapi kering dibuat melalui tahapan perancangan, pemilihan bahan, pengukuran bahan, pemotongan bahan, perakitan, dan finishing. Melalui pengujian alat, diperoleh kapasitas efektif alat sebesar 11,28 kg/jam, kerusakan hasil sebesar 8%, kadar air tepung tulang sebesar 0,35%, dan kehalusan saringan sebesar 52,56%.

2. Analisis ekonomi menunjukkan bahwa break even point terjadi setelah menggiling tulang sebanyak 381 kg pada tahun kelima, NPV yang dihasilkan

> 0 yaitu sebesar Rp 350.551.655,50/tahun dengan suku bunga 6,75% dan Rp 335.847.320,60/tahun dengan suku bunga coba-coba 8%, serta internal rate of return pada alat ini sebesar 37,80%.

Saran

Perlu dilakukan pengujian terhadap kecepatan putaran alat dan ukuran ayakan (mesh) agar alat ini dapat bekerja lebih optimal.

46

DAFTAR PUSTAKA

Achmad, Z., 2006. Elemen Mesin I. PT Refika Aditama, Bandung.

Ailani, C. 2014. Reduksi dan Pengayakan Tepung Ubi Jalar Menggunakan Pengayak Goyang (Shaker Screen) dengan Variabel Ukuran Partikel Sebagai Bahan Baku Pembuatan Kue Tradisional.

http://eprints.undip.ac.id [17 Februari 2016]

AOAC, 2005. Official Methods of Analysis of The Association of Official Analytical Chemist. AOAC International. Maryland, USA.

Arends, B. P. M. dan H. Berenschot, 1980. Motor Bensin. Erlangga, Jakarta.

Badan Pusat Statistik, 2011. Statistik Peternakan. Jakarta.

Capah, R. L., 2006. Kandungan Nitrogen dan Fosfor Pupuk Organik Cair dari Sludge Instalasi Gas Bio dengan Penambahan Tepung Tulang Ayam dan Tepung Darah Sapi. Program Studi Teknologi Produksi Ternak.

http://repository.ipb.ac.id [18 Februari 2016]

Daywin, F. J., R. G. Sitompul, dan I. Hidayat, 2008. Mesin-mesin Budidaya Pertanian di Lahan Kering. Graha Ilmu, Yogyakarta.

Effendi, S., 2012. Teknologi Pengolahan dan Pengawetan Pangan. Alfabeta, Bandung.

Estiasih, T. dan K. Ahmadi, 2009. Teknologi Pengolahan Pangan. Bumi Aksara, Jakarta.

Giatman, M., 2006. Ekonomi Teknik. PT Raja Grafindo Persada, Jakarta.

Heimann, M., 1999. Roller Mill Maintenance. Roskamp Champion, USA.

Kastaman, R., 2006. Analisis Kelayakan Ekonomi Suatu Investasi. Tasikmalaya.

Khodijah, S. W., H. G. Ariswati, dan T. Indrato, 2014. Mini Sieve Shaker.

http://poltekkesdepkes-sby.ac.id [24 April 2016]

Mayasaroh, I., D. Rusmana, dan R. Wiradimadja, 2006. Dekolagenasi Kandungan Kalsium dan Fosfor Limbah Tulang Ayam oleh Larutan KOH.

http://jurnal.unpad.ac.id [18 Februari 2016]

Murtidjo, B. A., 2001. Pedoman Meramu Pakan Ikan. Kanisius, Yogyakarta.

Pratomo, M. dan K. Irwanto, 1983. Alat dan Mesin Pertanian. Departemen Pendidikan dan Kebudayaan, Jakarta.