LAPORAN MAGANG

DI PT. TIGA PILAR SEJAHTERA

(PENGENDALIAN MUTU PRODUKSI MIE KERING)

Untuk Memenuhi Sebagian Persyaratan

Guna Mencapai Gelar Ahli Madya

Teknologi Hasil Pertanian di Fakultas Pertanian

Universitas Sebelas Maret Surakarta

Oleh :

WASIS ANJAR SARI

H 3107004

PROGRAM STUDI DIII TEKNOLOGI HASIL PERTANIAN

FAKULTAS PERTANIAN

UNIVERSITAS SEBELAS MARET

SURAKARTA

HALAMAN PENGESAHAN

LAPORAN MAGANG

DI PT. TIGA PILAR SEJAHTERA

(PENGENDALIAN MUTU PRODUKSI MIE KERING)

Yang Disiapkan dan Disusun Oleh:

WASIS ANJAR SARI

H 3107004

Telah dipertahankan dihadapan dosen penguji

Pada tanggal : Juni 2010

Dan dinyatakan memenuhi syarat

Menyetujui,

Mengetahui,

Dekan Fakultas Pertanian

Universitas Sebelas Maret Surakarta

Prof. Dr. Ir. H. Suntoro, MS

NIP. 19551217 198203 1 003

Pembimbing / Penguji I

Gusti Fauza, ST, MT

NIP. 19760822 200801 2 008

Penguji II

M OTTO

Janganlah menjadi kapas yang t ert iup angin,,,,

HAL AM AN PERSEM BAHAN

Segala Puji

bagi Allah SWT yang t elah memberikan kehidupan dan pet

unjuk-Nya sehingga penulis dapat menyelesaikan laporan M agang ini.

K arya kecil ini penulis pesembahkan unt uk :

Bapak I buQ, I smant o-Wahyuni t ercint a, adikQ Anggara, Dewat a & M aulana

beserta segenap keluarga besar penulis yang selalu mendoakan dan

memberikan dukungan selama ini,,,

M z Rif ie sopirQ t ersayank yang setia menemani, membant u, dan

Selalu memberikan mot ivasi, makasih y mz,,,

I bu Odza & Bp Anam, makasih at as bimbingan dan bant uannya,,,

Temen2Q sat u Genk : Dewi, Asri, Nart i, L inda, L uluk

M akasih friend’s bant uan dan kebersamaannya,,,

Semua Temen-t emen D3 THP ’07

KATA PENGANTAR

Puji syukur penulis panjatkan kehadirat ALLAH SWT yang telah

memberikan rahmat, hidayah, serta inayah-Nya yang berupa kesehatan,

lindungan, serta bimbingan kepada penulis, sehingga penulis dapat menyelesaikan

Laporan Magang ini dengan baik dan lancar.

Laporan Magang ini disusun untuk memenuhi sebagian persyaratan guna

mencapai gelar Ahli Madya Program Studi Teknologi Hasil Pertanian Fakultas

Pertanian Universitas Sebelas Maret Surakarta.

Dengan diselesaikannya Laporan Magang ini, penulis mengucapkan terima

kasih kepada semua pihak yang telah memberikan bimbingan, bantuan, dan

motivasi kepada penulis. Oleh karena itu, penulis ingin mengucapkan terima kasih

kepada :

1. Prof. Dr. Ir. H. Suntoro, MS selaku Dekan Fakultas Pertanian Universitas

Sebelas Maret Surakarta.

2. Ir. Bambang Sigit Amanto, MSi selaku Ketua Program Diploma Tiga

Teknologi Hasil Pertanian Fakultas Pertanian Universitas Sebelas Maret

Surakarta.

3. Prof. Ir. Sri Handayani, Ms, PhD selaku pembimbing akademik mahasiswa

Diploma Tiga Teknologi Hasil Pertanian angkatan 2007.

4. Gusti Fauza, ST, MP selaku dosen pembimbing yang telah berkenan

membimbing penulis dalam menyusun laporan magang ini.

5. Ir. Choirul Anam, MP, MT selaku penguji ujian magang yang telah berkenan

menguji laporan magang dan memberi masukan dan saran.

6. Semua Dosen Teknologi Hasil Pertanian, Fakultas Pertanian Universitas

Sebelas Maret Surakarta yang telah banyak memberi ilmunya kepada kami.

7. Teman-teman Program Diploma III Teknologi Hasil Pertanian Fakultas

Pertanian Universitas Sebelas Maret Surakarta angkatan 2007 yang telah

banyak memberi dorongan, masukan, dan nasehatnya.

8. PT. Tiga Pilar Sejahtera yang telah bersedia sebagai tempat magang kami, dan

9. Bapak dan Ibu, Mz Rifie, serta segenap keluarga yang tercinta yang telah

banyak membantu dalam hal materi maupun dalam hal dorongan.

10. Dan semua pihak yang tidak dapat penulis sebutkan satu per satu.

Namun demikian, penulis menyadari bahwa dalam penulisan Laporan

Magang ini masih banyak kekurangan. Oleh karena itu, penulis sangat mengharap

saran dan kritik yang bersifat membangun dari semua pihak untuk

penyempurnaan yang lebih lanjut. Semoga Laporan Magang ini dapat

memberikan manfaat bagi penulis pada khususnya, dan dapat menambah

wawasan pembaca pada umumnya.

Surakarta, Juni 2010

DAFTAR ISI

HALAMAN JUDUL

...

i

HALAMAN PENGESAHAN

...

ii

MOTTO

...

iii

HALAMAN PERSEMBAHAN

...

iv

KATA PENGANTAR

...

v

DAFTAR ISI

...

vii

DAFTAR TABEL

...

x

DAFTAR GAMBAR

...

xi

BAB I.

PENDAHULUAN

...

1

A. Latar Belakang ...

1

B. Tujuan ...

2

BAB II.

TINJAUAN PUSTAKA

...

3

A. Mie ...

3

B. Mie Kering ...

5

1. Pengertian ... 5

2. Bahan Baku ... 6

3. Bahan Tambahan ... 14

4. Proses Produksi... 18

C. Pengendalian Mutu ...

22

D. Sanitasi ...

26

BAB III. TATA PELAKSANAAN KEGIATAN

...

28

A. Pelaksana Kegiatan Magang ...

28

B. Tempat Dan Waktu Pelaksanaan kegiatan ...

28

C. Metode Pelaksanaan ...

28

BAB IV. HASIL DAN PEMBAHASAN

...

30

A. Keadaan Umum Perusahaan ...

30

1. Jenis Produk...

30

2. Lokasi Perusahaan ...

30

4. Tujuan Didirikan Perusahaan ...

32

5. Visi dan Misi Perusahaan ...

33

B. Manajemen Perusahaan ...

33

1. Bentuk Hukum Perusahaan ...

33

2. Struktur dan Sistem Organisasi ...

33

3. Tanggung Jawab Dan Wewenang ...

34

4. Ketenagakerjaan Dan Kesejahteraan Karyawan ...

38

5. Sistem Manajemen Mutu ...

41

6. Pemasaran Produk...

41

C. Penyediaan Bahan Baku dan Bahan Pembantu...

42

1. Bahan Baku ...

42

2. Ketersediaan Bahan Baku ...

43

3. Bahan Pembantu ...

43

4. Ketersediaan Bahan Pembantu ...

46

D. Mesin Dan Peralatan ...

47

E. Utilitas...

49

1. Pengadaan Air...

49

2. Pengadaan Listrik ...

50

3. Pengadaan Bahan Bakar...

50

F. Proses Produksi ...

50

1. Tahapan Proses Produksi ...

50

2. Kondisi Proses dan Neraca Bahan ...

57

G. Pengendalian Mutu (Quality Control) ...

59

1. Pengendalian Mutu Bahan Baku dan Pembantu ...

59

2. Pengendalian Mutu Proses Produksi ...

66

3. Penggudangan...

83

4. Pengendalian Mutu Produk Akhir ...

84

H. HACCP dan Penentuan Titik Kritis (CCP) ...

85

1.

HACCP ...

85

I.

Sanitasi Industri ...

90

1. Sanitasi Bahan Dasar ...

90

2. Sanitasi Lingkungan Produksi ...

90

3. Sanitasi Ruang Produksi...

91

4. Sanitasi Mesin dan Peralatan Ruang Produksi ...

92

5. Sanitasi Pekerja...

92

6. Sanitasi Penanganan Limbah ...

93

BAB V.

Kesimpulan dan Saran

...

94

A. Kesimpulan ...

94

B. Saran ...

95

DAFTAR TABEL

Tabel 2.1 Komposisi gizi mie kering per 100 gr bahan... 5

Tabel 2.2 Syarat mutu mie kering ... 6

Tabel 2.3 Komposisi gizi dari tepung terigu dan tepung pensubstitusi .... 7

Tabel 2.4 Standarisasi tepung terigu dalam bahan pangan ... 11

Tabel 2.5 Syarat mutu tepung tapioka ... 12

Tabel 2.6 Standart mutu air berdasarkan SNI-01-3553-1994 ... 14

Tabel 2.7 Syarat mutu garam berdasarkan SII 0104-76-1992 ... 15

Tabel 4.1 Pembagian Jam Kerja ... 39

Tabel 4.2 Waktu proses dan ketebalan lembaran pada proses sheeting ... 52

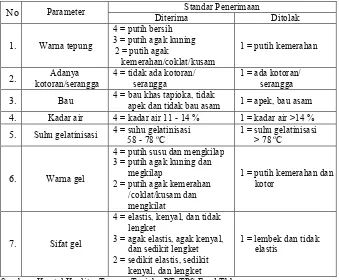

Tabel 4.3 Standar Penerimaan Tepung Terigu ... 61

Tabel 4.4 Standar Penerimaan Tepung Tapioka... 63

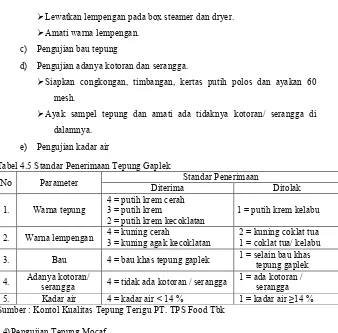

Tabel 4.5 Standar Penerimaan Tepung Gaplek ... 64

Tabel 4.6 Standar Penerimaan Tepung Mocaf ... 65

Tabel 4.7 Standar Quality Manual (SQM) Hasil Mixing ... 67

Tabel 4.8 Standar Penilaian Hasil Mixing ... 68

Tabel 4.9 Standar Quality Manual (SQM) Hasil Sheeting ... 70

Tabel 4.10 Standar Penilaian Hasil Sheeting ... 71

Tabel 4.11 Standar Quality Manual (SQM) Hasil Forming-Cutting ... 72

Tabel 4.12 Standar Penilaian Hasil Forming-Cutting ... 73

Tabel 4.13 Standar Quality Manual (SQM) Hasil Steaming ... 75

Tabel 4.14 Standar Penilaian Hasil Steaming ... 75

Tabel 4.15 Standar Quality Manual (SQM) Hasil Shapping-Folding ... 77

Tabel 4.16 Standar Penilaian Hasil Shapping-Folding ... 78

Tabel 4.17 Standar Quality Manual (SQM) Hasil Drying ... 79

Tabel 4.18 Standar Penilaian Hasil Drying-Cooling ... 81

Tabel 4.19 Analisa Potensi Bahaya, Pengendalian dan Pemeriksaan

pada Produksi Mie Kering ... 86

DAFTAR GAMBAR

Gambar 2.1 Diagram Pohon Keputusan Penentuan HACCP ... 25

Gambar 4.1 Struktur Organisasi PT. Tiga Pilar Sejahtera ... 37

Gambar 4.2 Diagram Alir Kualitatif ... 57

PENGENDALIAN MUTU PRODUKSI MIE KERING DI PT. TIGA PILAR SEJAHTERA

ABSTRAK

Wasis Anjar Sari1

Gusti Faudza, ST, MT2 ; Ir. Choirul Anam, MP, MT3

Dalam suatu industri aspek pengendalian mutu merupakan program yang tidak terpisahkan, karena terkait dengan kepuasan konsumen. Kegiatan magang ini bermanfaat untuk menambah wawasan mahasiswa dalam dunia industri pada umumnya dan mengetahui pengendalian mutu produksi dalam pembuatan mie kering di PT. Tiga Pilar Sejahtera, serta apakah mie kering yang diproduksi PT. Tiga Pilar Sejahtera sudah sesuai dengan SNI.

Pengumpulan data dalam kegiatan magang ini dilaksanakan dengan metode wawancara, observasi, studi pustaka dan turun langsung ke lapangan untuk melakukan pengamatan dan ikut serta dalam kegiatan yang berlangsung di pabrik.

Bahan baku yang digunakan untuk memproduksi mie kering di PT. Tiga Pilar Sejahtera adalah tepung terigu yang diperolah dari Semarang, Surabaya, Trenggalek dan Tulang Bawang Lampung. Dalam pendistribusian bahan baku menggunakan truk dengan kapasitas sekali datang 2-3 ton.

Proses pengolahan mie kering dimulai dari persiapan tepung dari gudang bahan baku, mixing kering selama 2 menit dan mixing basah selama 20 menit, masuk bak feeder kemudian masuk mesin DCM, Roll sheeting dan slitting dengan mesin roll pres dan slitter sampai di dapat tebal untaian mie ± 1 mm, steaming dengan mengunakan uap panas pada suhu 97-100oC selama 2-3 menit, drying dengan udara panas selama 1 jam dengan suhu 76-80oC, colling dilakukan untuk mendinginkan mie setelah keluar dari mesin drying, sehingga pada waktu pengemasan mie benar-benar kering dan dalam keadaan tidak panas.

Pengujian mutu mie kering dilakukan mulai dari awal proses hingga produk jadi. Pengendalian mutu mie kering pada gudang finish good dengan melakukan uji shelf life untuk mengetahui kondisi mie dalam gudang penyimpanan dan masa simpan meliputi ; uji kadar air, uji fisik (tekstur, warna, ada tidaknya jamur dan kutu) dan uji tingkat masak (kekenyalan, kelengketan dan bulkiness).

Kata Kunci : Pengendalian Mutu, Produksi, Mie Kering

Keterangan :

1. Mahasiswa Jurusan/Program Studi Teknologi Hasil Pertanian Fakultas Pertanian Universitas Sebelas Maret Surakarta dengan nama Wasis Anjar Sari NIM H 3107004

BAB I

PENDAHULUAN

A. Latar Belakang

Mie adalah salah satu produk makanan alternatif pengganti nasi yang digemari oleh berbagai kalangan masyarakat mulai dari masyarakat perkotaan sampai masyarakat pedesaan. Hal ini disebabkan tidak hanya karena rasanya yang enak dan harganya relatif murah, tetapi juga cara penyajiannya yang praktis. Selain itu, mie juga mempunyai berbagai kandungan gizi yang cukup lengkap dan bermanfaat antara lain adalah sumber energi, karbohidrat, protein, lemak, vitamin, mineral dan kalsium.

Pada umumnya, mie dapat dibedakan menjadi dua jenis yaitu mie kering dan mie basah. Mie kering dibuat melalui proses pengukusan kemudian dikeringkan sedangkan mie basah dibuat melalui proses pengukusan tanpa melalui tahap pengeringan, sehingga mie basah memiliki kandungan air yang lebih tinggi bila dibandingkan dengan mie kering. Kadar air mie kering 8 - 10% sedangkan mie basah dapat mencapai 52% sehingga daya simpan mie basah relatif singkat yakni 40 jam pada suhu kamar, sedangkan mie kering karena bersifat kering maka mie ini mempunyai daya simpan relatif panjang yaitu bisa mencapai 1 tahun dan mudah dalam penanganannya.

Dalam suatu industri, aspek pengendalian mutu merupakan suatu program yang tidak terpisahkan. Industri berhubungan erat dengan pengendalian mutu, karena terkait dengan kepuasan konsumen. Pengendalian mutu dalam suatu industri dilakukan mulai dari penanganan bahan baku sampai ke penanganan produk akhir. Untuk menghasilkan produk mie kering yang bermutu tinggi, hal yang paling berperan selain pengunaan bahan baku yang berkualitas juga proses produksi harus dilakukan secara benar. Setiap tahapan proses produksi diperlukan prosedur yang tepat, guna menghasilkan produk yang berkualitas dan bermutu tinggi.

Salah satu industri pembuatan mie di daerah Surakarta adalah PT. Tiga Pilar Sejahtera yang beralamatkan Jln. Raya Grompol - Jambangan Km 5,5 Masaran, Sragen, Jawa Tengah. Pemilihan PT. Tiga Pilar Sejahtera sebagai tempat magang karena perusahaan ini merupakan salah satu perusahaan yang sudah menerapkan sistem pengendalian mutu (Quality Control) untuk mengontrol kualitas produk yang dihasilkan agar sesuai standart yang telah ditetapkan. Selain itu perusahaan ini juga telah memiliki sertifikat ISO 9001-2000, HACCP dan halal MUI. Disamping itu, PT. Tiga Pilar Sejahtera cukup terkenal dengan salah satu produknya yaitu mie.

Tujuan dari pelaksanaan magang di PT. Tiga Pilar Sejahtera adalah sebagai berikut : 1. Mengetahui dan mempelajari bahan baku dan bahan tambahan yang digunakan dalam

pembuatan mie kering di PT. Tiga Pilar Sejahtera.

2. Mengetahui dan memahami proses produksi mie kering di PT. Tiga Pilar Sejahtera. 3. Mengetahui dan memahami pengendalian mutu bahan baku dan bahan tambahan,

BAB II

TINJAUAN PUSTAKA

A. Mie

Mie adalah salah satu bentuk makanan pokok yang cukup diminati oleh masyarakat Indonesia sebagai contoh mie kering dan mie instant yang sering dikonsumsi oleh sebagian besar masyarakat Indonesia khususnya yang tinggal di wilayah perkotaan, yang mempunyai jadwal atau aktifitas yang padat. Mereka memilih mie kering dan mie instant karena dapat dijadikan makanan alternatif pengganti nasi (Astawan, 2001).

Secara umum mie dapat digolongkan menjadi dua, mie kering dan mie basah. Pada umumnya mie basah adalah mie yang mengalami proses perebusan dan kandungan airnya cukup tinggi berkisar antara 52% sehingga cepat basi, jenis mie ini biasanya hanya tahan sekitar ± 1 hari. Kategori kedua adalah mie kering adalah mie yang dikeringkan sampai kadar airnya mencapai 8 - 10% sehingga memiliki daya simpan yang relative panjang (Anonim1, 2010).

Berbagai jenis mie yang menggunakan terigu sebagai bahan baku telah dikenal masyarakat. Selain mie instan, jenis mie yang dikenal cukup luas adalah mie segar (mie mentah), mie basah, mie kering, dan mie telur. Meskipun tampak beragam, tahap awal pembuatan mie ini serupa, yakni melalui tahap pengadukan, pencetakan lembaran (sheeting), dan pemotongan (cutting). Berdasarkan komposisi bahan (ingredient), tingkat atau cara pemasakan lanjutan dan tingkat pengeringannya, maka mie dapat dikategorikan kedalam kelompok mie tertentu, yaitu:

a. Mie Segar

Mie Segar sering juga disebut mie mentah. Jenis ini biasanya tidak mengalami proses tambahan setelah benang mie dipotong. Mie segar umumnya memiliki kadar air sekitar 35%, yang oleh karenanya mie ini bersifat lebih mudah rusak. Namun jika penyimpannya dilakukan dalam refrigerator, mie segar dapat bertahan hingga 50-60 jam dan menjadi gelap warnanya bila melebihi waktu simpan tersebut. Mie ini biasanya dibuat dari terigu jenis keras (hard wheat), agar dapat ditangani dengan mudah dalam keadaan basah.

b. Mie Basah

menghasilkan mie yang kuat dengan warna kuning yang cerah. Warna tersebut muncul akibat adanya pigmen flavonoid yang berwarna kuning pada keadaan alkali.

c. Mie Kering

Produk ini mengalami proses pemasakan lebih lanjut ketika benang mie telah dipotong kemudian dikeringkan hingga kadar airnya mencapai 8-10% Pengeringannya biasanya dilakukan melalui penjemuran (manual) ataupun dengan menggunakan mesin pengering. Karena bersifat kering, daya simpannya juga relatif panjang dan mudah penanganannya.

d. Mie Telur

Mie telur umumnya terdapat dalam keadaan kering ketika dipasarkan. Namun demikian tidak tertutup kemungkinan memasarkan mie telur dalam keadaan basah. Faktor komposisi bahan adalah faktor yang membedakan mie telur ini dengan mie kering maupun mie basah. Dalam pembuatan mie telur biasanya ditambahkan telur segar atau tepung telur pada saat pembuatan adonan.

e. Mie Instan

Mie instan seringkali disebut juga sebagai ramen atau ramyeon di luar negeri. Mie ini dibuat dengan menambahkan beberapa proses setelah mie segar diperoleh pada akhir tahap pemotongan. Tahap-tahap tambahan tersebut adalah pengukusan, pembentukan (forming, per porsi), dan pengeringan. Mie instan dengan kadar air 5-8 % biasanya dikemas bersama dengan bumbunya. Dalam keadaan seperti ini, mie instan memiliki daya simpan yang lama (Bambang, 2010).

B. Mie Kering

1. Pengertian

Mie kering adalah mie segar yang telah dikeringkan hingga kadar airnya mencapai 8 - 10%. Pengeringan umumnya dilakukan dengan penjemuran di bawah sinar matahari atau dengan oven. Karena bersifat kering maka mie ini mempunyai daya simpan yang relatif panjang dan mudah penanganannya (Astawan, 2001).

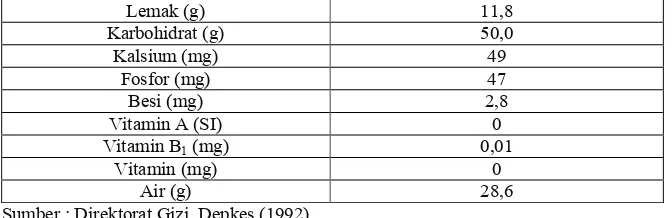

Mie merupakan bahan pangan yang cukup potensial, selain harganya relatif murah dan praktis mengolahnya, mie juga mempunyai kandungan gizi yang cukup baik. Dalam 100 gr mie kering terkandung 338 Kal, protein 7.6 g, lemak 11.8 g, karbohidrat 50.0 g, mineral 1.7 mg dan kalsium 49 mg. Kandungan gizi mie merupakan bahan pangan rendah kalori sehingga cocok untuk orang yang sedang menjalani diet rendah kalori (Anonim2, 2010). Adapun kandungan gizi mie kering dapat dilihat pada tabel 2.1.

Tabel 2.1 Komposisi gizi mie kering per 100 gr bahan

Zat gizi Mie kering Energi (kal) 337

Lemak (g) 11,8 Karbohidrat (g) 50,0 Kalsium (mg) 49

Fosfor (mg) 47

Besi (mg) 2,8

Vitamin A (SI) 0 Vitamin B1(mg) 0,01

Vitamin (mg) 0

Air (g) 28,6

Sumber : Direktorat Gizi, Depkes (1992)

Mie mempunyai komposisi gizi yang cukup lengkap, dengan kandungan gizi yang paling tinggi yaitu energi sebesar 337 kal dan karbohidrat sebesar 50 gr yang berarti mie dapat digunakan sebagai sumber energi dan tenaga juga memberikan rasa kenyang bila telah mengkonsumsinya. Selain itu kandungan kalsium dan fosfor mempunyai peranan penting bagi tubuh untuk memperkuat tulang.

Mie kering adalah produk makanan kering yang dibuat dari tepung terigu, dengan penambahan bahan makanan lain dan bahan tambahan makanan yang diizinkan, berbentuk khas mie. Syarat mutu mie kering dapat dilihat pada tabel 2.2.

Tabel 2.2 Syarat mutu mie kering

Dalam proses pembuatan mie diperlukan sejumlah bahan utama dan bahan tambahan. Masing - masing bahan memiliki peranan tertentu seperti memperbaiki mutu, cita rasa, maupun warna. Kadar pencampuran berbagai bahan tambahan tersebut sangat bervariasi disesuaikan dengan permintaan konsumen atau perhitungan ekonomis, misalnya kalau harga tepung terigu terlalu tinggi maka penggunaan terigu dapat dikurangi dan disubstitusi dengan tepung lainnya (Astawan, 1990).

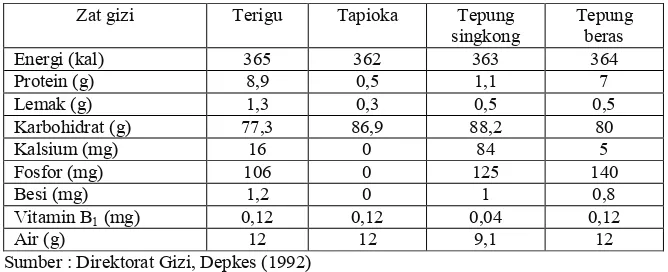

Bahan utama dalam pembuatan mie adalah tepung terigu, tetapi pada kenyataannya dalam pembuatan mie juga digunakan tepung pensubstitusi sebagai pengganti tepung terigu, sehingga penggunaan tepung terigu bisa dikurangi. Tepung pensubstitusi yang biasa ditambahkan adalah tepung tapioka, tepung singkong dan tepung beras. Adapun komposisi gizi dari tepung terigu dan tepung pensubstitusi dalam pembuatan mie menurut direktorat gizi, Departemen Kesehatan 1992 dapat dilihat pada Tabel 2.3.

Tabel 2.3 Komposisi gizi dari tepung terigu dan tepung pensubstitusi Zat gizi Terigu Tapioka Tepung

singkong

Tepung beras Energi (kal) 365 362 363 364 Protein (g) 8,9 0,5 1,1 7 Lemak (g) 1,3 0,3 0,5 0,5 Karbohidrat (g) 77,3 86,9 88,2 80

Kalsium (mg) 16 0 84 5

Fosfor (mg) 106 0 125 140

Besi (mg) 1,2 0 1 0,8

Vitamin B1(mg) 0,12 0,12 0,04 0,12

Air (g) 12 12 9,1 12

Sumber : Direktorat Gizi, Depkes (1992) a. Tepung Terigu

Tepung terigu merupakan bahan dasar pembuatan mie. Tepung terigu diperoleh dari biji gandum (Triticum Vulgare) yang digiling. Tepung ini berfungsi untuk membentuk struktur mie, sumber protein dan karbohidrat. Kandungan protein utama tepung terigu yang berperan dalam pembuatan mie adalah gluten. Protein dalam tepung terigu untuk pembuatan mie harus dalam jumlah yang cukup tinggi supaya mie menjadi elastis dan tahan terhadap penarikan sewaktu proses produksi berlangsung. Bahan - bahan lain yang digunakan antara lain air, garam, bahan pengembang, zat warna, bumbu dan telur (Anonim3, 2010).

yang memiliki kadar protein 12 - 14%, kadar air 8 - 12%, kadar abu 0,25 - 0,60% dan gluten basah 24 - 36%.

Tepung terigu adalah tepung atau bubuk halus yang berasal dari biji gandum, dan digunakan sebagai bahan dasar pembuatan kue, mie dan roti. Tepung terigu mengandung banyak zat pati, yaitu karbohidrat komplek yang tidak larut dalam air. Tepung terigu juga mengandung protein dalam bentuk gluten, yang berperan dalam menentukan kekenyalan makanan yang terbuat dari bahan terigu. Di pasaran banyak beredar jenis tepung terigu yang masing-masing memiliki karakteristik dan fungsi berlainan:

1. Hard Wheat (Terigu Protein Tinggi).

Dipasaran lebih dikenal dengan merk terigu Cakra Kembar. Tepung ini diperoleh dari gandum keras (hard wheat). Kandungan proteinnya 11-13%. Tingginya protein terkandung menjadikan sifatnya mudah dicampur, difermentasikan, daya serap airnya tinggi, elastis dan mudah digiling. Karakteristik ini menjadikan tepung terigu hard wheat sangat cocok untuk bahan baku roti, mie dan pasta karena sifatnya elastis dan mudah

difermentasikan.

2. Medium Wheat (Terigu Protein Sedang).

Jenis terigu medium wheat mengandung 10%-11% protein. Sebagian orang mengenalnya dengan sebutan all-purpose flour atau tepung serba guna, di pasaran lebih dikenal dengan merk tepung Segitiga Biru. Dibuat dari campuran tepung terigu hard wheat dan soft wheat sehingga karakteristiknya diantara kedua jenis tepung tersebut. Tepung ini cocok untuk membuat adonan fermentasi dengan tingkat pengembangan sedang, seperti donat, bakpau, bapel, panada atau aneka cake dan muffin.

3. Soft Wheat (Terigu Protein Rendah)

Tepung ini dibuat dari gandum lunak dengan kandungan protein gluten 8% - 9%. Sifatnya, memiliki daya serap air yang rendah sehingga akan

dan kue-kue yang tidak memerlukan proses fermentasi. Di pasaran tepung ini lebih dikenal dengan nama terigu Cap Kunci (Anonim4, 2010).

Di dalam tepung terigu terdapat sejenis protein yang tidak larut di dalam air yang disebut gluten, yang bersifat kenyal dan elastis. Pada mie, gluten menentukan tingkat kekenyalan dan elastisitas mie. Kadar gluten membedakan satu jenis tepung terigu dengan tepung lainnya. Pada umumnya, semakin tinggi kadar protein maka kadar gluten yang dikandung suatu tepung terigu juga semakin besar. Ketepatan penggunaan jenis tepung sangat penting dalam pembuatan suatu jenis makanan. Tepung terigu berprotein 12%-14% ideal untuk pembuatan roti dan mie, sedangkan 10,5%-11,5% biasa dipakai untuk cookies, pastry, pie dan donat. Gorengan, cake, biscuit dan wafer dapat menggunakan terigu yang berprotein 8%-9%.

Kualitas tepung terigu dipengaruhi oleh moisture(kadar air), ash(kadar abu) dan beberapa parameter fisik lainnya, seperti water absortion, development time, stabilitydan lain-lain. Moisture adalah jumlah kadar air pada tepung terigu yang mempengaruhi kualitas tepung. Bila jumlah moisture melebihi standart maksimum maka daya simpan tepung akan menurun dan membuatnya semakin cepat rusak, berjamur dan bau apek. Ashadalah kadar abu (mineral) yang ada pada tepung terigu yang mempengaruhi proses dan hasil akhir produk misalnya dari segi warna produk (warna crumb pada roti, warna mie, dan sebagainya) dan tingkat kestabilan adonan. Semakin tinggi kadar ashsemakin buruk kualitas tepung dan sebaliknya semakin rendah kadar ashsemakin baik kualitas tepung. Hal ini tidak berhubungan dengan jumlah dan kualitas protein (Anonim5, 2010).

Parameter fisik yang mempengaruhi kualitas tepung terigu antara lain

water absorbtion. Water absorbtion merupakan kemampuan tepung terigu menyerap air. Kemampuan daya serap air tepung terigu berkurang bila kadar air dalam tepung (moisture) terlalu tinggi atau tempat penyimpanan yang lembab.

Water absorbtion sangat bergantung dari produk yang akan dihasilkan, dalam pembuatan roti umumnya diperlukan water absortionyang lebih tinggi dari pada pembuatan mie dan biskuit. Kecepatan tepung terigu dalam pencapaian keadaan develop (kalis) disebut developing time. Bila waktu pengadukan kurang disebut

under mixingberakibat adonan menjadi kurang elastis. Sedangkan bila kelebihan pengadukan disebut over mixing berakibat merusak gluten, adonan akan menjadi lembek.

melewati waktu develop (kalis). Stabilitas tepung pada adonan dipengaruhi oleh beberapa hal antara lain jumlah protein, kualitas protein dan zat additive / tambahan (Anonim6, 2010).

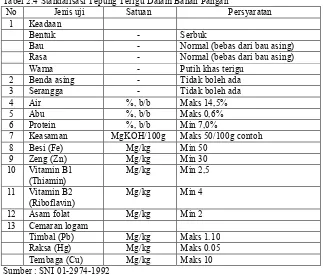

Tepung terigu yang digunakan dalam pembuatan bahan pangan memiliki beberapa persyaratan antara lain : kadar air maksimal 14,5%, kadar abu maksimal 0,6%, kandungan protein minimal 7,0% dan beberapa persyaratan lain bisa dilihat pada Tabel 2.4 standarisasi tepung terigu dalam bahan pangan sesuai dengan SNI 01-2974-1992.

Tabel 2.4 Standarisasi Tepung Terigu Dalam Bahan Pangan

No Jenis uji Satuan Persyaratan 1 Keadaan

Bentuk - Serbuk

Bau - Normal (bebas dari bau asing) Rasa - Normal (bebas dari bau asing) Warna - Putih khas terigu

2 Benda asing - Tidak boleh ada 3 Serangga - Tidak boleh ada 4 Air %, b/b Maks 14,5% 5 Abu %, b/b Maks 0,6% 6 Protein %, b/b Min 7,0%

7 Keasaman MgKOH/100g Maks 50/100g contoh 8 Besi (Fe) Mg/kg Min 50

9 Zeng (Zn) Mg/kg Min 30 10 Vitamin B1

(Thiamin)

Mg/kg Min 2,5 11 Vitamin B2

(Riboflavin)

Mg/kg Min 4 12 Asam folat Mg/kg Min 2 13 Cemaran logam

Timbal (Pb) Mg/kg Maks 1.10 Raksa (Hg) Mg/kg Maks 0.05 Tembaga (Cu) Mg/kg Maks 10 Sumber : SNI 01-2974-1992

Disamping tepung terigu dalam pembuatan mie juga digunakan tepung pensubstitusi sebagai pengganti tepung terigu. Tepung pensubstitusi yang digunakan antara lain :

Tepung Tapioka

menurun mutu mie yang dihasilkan tetapi semakin murah harga jualnya (Anonim7, 2010).

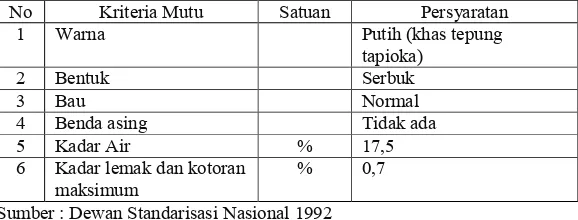

Tepung tapioka yang dibuat dari ubi kayu mempunyai banyak kegunaan, antara lain sebagai bahan pembantu dalam berbagai industri. Tepung tapioka yang digunakan dalam pembuatan mie kering hanya sebagai alternatif substitusi terigu dengan jumlah komposisi yang kecil. Bila dibandingkan dengan tepung pensubstitusi lain, tepung tapioka memiliki komposisi gizi yang lebih baik sehingga dapat mengurangi kerusakan tepung dan baik sebagai bahan bantu pewarna putih. Adapun syarat mutu tepung tapioka berdasarkan SNI 01-2905-1992 dapat dilihat pada tabel 2.5.

Tabel 2.5 Syarat mutu tepung tapioka

No Kriteria Mutu Satuan Persyaratan 1 Warna Putih (khas tepung

tapioka) 2 Bentuk Serbuk

3 Bau Normal

4 Benda asing Tidak ada 5 Kadar Air % 17,5 6 Kadar lemak dan kotoran

maksimum

% 0,7 Sumber : Dewan Standarisasi Nasional 1992

Kualitas tepung tapioka sangat ditentukan beberapa faktor antara lain:

Warna tepung : tepung tapioka yang baik berwarna putih

Kandungan air : tepung harus dijemur sampai kering benar sehingga kandungan airnya rendah.

Banyaknya serat dan kotoran : usahakan supaya banyaknya serat dan kayu yang digunakan harus yang umurnya kurang dari 1 tahun karena serat dan zat kayunya masih sedikit dan zat patinya masih banyak.

Tingkat kekentalan : usahakan daya rekat tapioka tetap tinggi. Untuk ini hindari penggunaan air yang berlebihan dalam proses produksi (Radiyanti dan Agusto, 1990).

Tepung Gaplek

dihaluskan dan melalui dua kali penyaringan sehingga selain menghasilkan tepung gaplek kualitas terbaik juga sangat halus.

Tepung Mocaf

Mocaf adalah singkatan dari Modified Cassava Flour yang berarti tepung singkong termodifikasi yang diproses menggunakan prinsip memodifikasi sel singkong secara fermentasi, dimana mikrobia BAL (Bakteri Asam Laktat) mendominasi selama fermentasi tepung singkong ini. Hal ini akan menyebabkan perubahan karakteristik dari tepung yang dihasilkan berupa naiknya viskositas, daya rehidrasi, dan kemudahan melarut. Sifat fisik tepung itu hampir sama dengan tepung terigu dengan warna putih dan menarik. Selain itu serat lebih tinggi, kadar gula lebih rendah dan lebih sehat dibandingkan dengan gandum. Selama ini tepung singkong digunakan secara terbatas untuk food ingredient, seperti substitusi terigu sebesar 5% pada mie instan yang menghasilkan produk dengan mutu rendah, atau pada kue kering (Anonim8, 2010).

b. Air

Kadar air sangat berpengaruh terhadap mutu bahan pangan, dan hal ini merupakan salah satu sebab mengapa di dalam pengolahan pangan air tersebut sering dikeluarkan atau dikurangi dengan cara penguapan atau pengentalan dan pengeringan. Pengurangan air disamping bertujuan mengawetkan juga untuk mengurangi besar dan berat bahan pangan sehingga memudahkan dan menghemat pengepakan.

Pada pembuatan mie, air berfungsi sebagai media reaksi antara gluten dengan karbohidrat (akan mengembang) melarutkan garam dan membentuk sifat kenyal gluten. Disamping itu air juga berfungsi untuk menghasilkan uap panas dalam mesin boiler pada industri mie. Air yang digunakan sebaiknya memiliki pH antara 6 - 9. Selain pH, air yang digunakan harus air yang memenuhi persyaratan sebagai air minum, diantaranya tidak berwarna, tidak berbau dan tidak berasa. Jumlah air yang ditambahkan pada umumnya sekitar 28 - 38% dari campuran bahan yang akan digunakan. Jika lebih dari 38% adonan akan menjadi lengket dan jika kurang dari 28% adonan akan menjadi rapuh (Winarno, 1984).

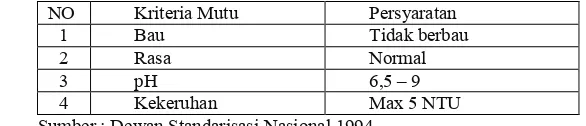

Menurut Buckle, K.A, (1985) standart mutu air antara lain bebas dari colifrom, bebas dari cemaran polusi, bebas dari rasa dan bau. Hal ini dapat dicegah dengan penanggulangan polusi air. Adapun standar mutu air yang lain berdasarkan SNI-01-3553-1994 meliputi kriteria mutu bau, rasa, pH dan kekeruhan dapat dilihat pada Tabel 2.6.

NO Kriteria Mutu Persyaratan 1 Bau Tidak berbau 2 Rasa Normal

3 pH 6,5 – 9

4 Kekeruhan Max 5 NTU Sumber : Dewan Standarisasi Nasional 1994

3. Bahan Tambahan

Menurut Astawan (1990) terdapat beberapa bahan tambahan dalam pembuatan mie antara lain :

a. Garam

Garam merupakan bumbu utama dalam setiap masakan, yang berfungsi sebagai penyedap rasa antara lain memberikan rasa asin, memberi efek rasa gurih pada masakan dan sebagai penguat rasa. Di samping berfungsi sebagai penyedap rasa, garam juga berfungsi sebagai sumber mineral bagi tubuh dan sebagai pengawet makanan (Winneka dan Rinto, 2001).

Garam digunakan sebagai salah satu metode pengawetan pangan. Garam akan berperan sebagai penghambat selektif pada mikroorganisme pencemar tertentu. Mikroorganisme pembusuk atau proteolitik dan pembentuk spora paling mudah terpengaruh walaupun dengan kadar garam yang rendah sekalipun (sampai 6%). Mikroorganisme pathogen termasuk Clostridium botulinum dapat dihambat oleh konsentrasi garam 10-12 %. Garam juga mempengaruhi aktivitas air (aw) dari bahan, jadi mengendalikan pertumbuhan mikroorganisme (Buckle, K.A, 1985).

Dalam pembuatan mie penambahan garam untuk memberi rasa, memperkuat tekstur mie, serta untuk mengikat air. Selain itu, garam dapat menghambat aktivitas enzim protease dan amylase sehingga pasta tidak bersifat lengket dan tidak mengembang secara berlebihan. Kriteria mutu garam meliputi warna, rasa, bau dan kandungan air dapat dilihat pada Tabel 2.7.

Tabel 2.7 Syarat mutu garam berdasarkan SII 0104-76-1992 No Kriteria mutu Persyaratan

1 Warna Putih 2 Rasa Asin 3 Bau Tidak berbau 4 Air Max 5% Sumber : Dewan Standarisasi Nasional 1992 b. Pengenyal (CMC dan STTP)

Penggunaan yang berlebihan akan menyebabkan tekstur mie yang terlalu keras dan daya rehidrasi mie menjadi berkurang.

Dalam mie, CMC berfungsi sebagai pengenyal. Bahan ini dapat mempengaruhi sifat adonan, memperbaiki ketahanan terhadap air dan mempertahankan keempukan selama penyimpanan. Penggunaannya sebesar 0,5 % akan dapat meningkatkan kekenyalan dan keliatan, tidak lengket dan licin. CMC juga berfungsi agar mie menjadi lebih elastis dan tidak mudah menjadi bubur apabila mie dimasak. Sedangkan pada mie kering berfungsi sebagai pengikat bahan-bahan lain dan memberikan tekstur mie yang halus setelah direbus (Anonim9, 2010).

Selain CMC, bahan pengenyal lain yang dapat digunakan yaitu STPP (Sodium Tri Poly Phosphat), karena sifatnya yang dapat mempengaruhi terbentuknya gluten pada mie, sehingga sangat berpengaruh terhadap tekstur mie yang dihasilkan, dimana tekstur mie akan menjadi lebih liat. Selain itu STPP juga dapat mengikat air dan dapat menurunkan aktivitas air sehingga kerusakan karena faktor mikroba dapat dicegah. Penggunaan bahan ini sebesar 0,25 % dari jumlah adonan.

c. Soda Abu (Natrium Karbonat dan Kalium Karbonat)

Soda abu merupakan campuran dari natrium karbonat (NaCO3) dan kalium

karbonat (K2CO3) dengan perbandingan 1 : 1. Termasuk jenis garam basa, karena

berasal dari Soda kuat dan Asam lemah. Kegunaannya untuk industri garam meja (garam halus), yg tidak memiliki rasa pahit dan Hidroskopis (mudah menyerap uap air). Natrium bikarbonat larut dalam air (Anonim10, 2010).

Soda abu merupakan kristal yang sering terdapat dalam bentuk serbuk. Soda Abu adalah nama perdagangan, nama kimiawinya Natrium carbonat dengan rumus molekul Na2CO3. Termasuk jenis garam basa.

Soda abu berfungsi untuk mempercepat peningkatan gluten, meningkatkan elastisitas dan fleksibilitas mie, meningkatkan kehalusan tekstur serta meningkatkan sifat kenyal. Soda abu berfungsi sebagai pembantu pembentukan gluten sehingga mie tidak keras tetapi kenyal.

d. WEP (Whole Egg Powder/ tepung telur)

banyak digunakan dalam pembuatan roti, kue lapis, donat, kue kering, mayonnaise, mie telur, dan lain-lain (Anonim11, 2010).

Indonesia belum memiliki standar mutu untuk tepung telur. Menurut foot and drug administration (FDA) Amerika Serikat, parameter-parameter mutu tepung telur yang diutamakan adalah kadar air, kadar lemak, kadar protein, warna, aroma, dan tidak adanya salmonella. Kadar gula yang di kehendaki maksimal 0,1 %. Hal ini karena gula dapat menyebabkan reaksi pencoklatan selama penyimpanan (Buckle et all, 1985).

e. Zat Pewarna

Zat pewarna ditambahkan ke dalam makanan bertujuan untuk menarik selera dan keinginan konsumen. Zat - zat pewarna alam yang sering digunakan misal karoten, kunyit dan daun pandan. Dibandingkan dengan bahan pewarna alami maka pewarna buatan mempunyai banyak kelebihan yaitu dalam hal aneka ragam warnanya, keseragaman warna, kestabilan warna dan penyimpanannya lebih mudah dan lebih tahan lama (Winarno dkk, 1980).

Fungsi zat pewarna adalah memberi warna khas mie, sehingga dapat menarik selera dan keinginan konsumen. Pewarna makanan yang biasa digunakan dalam pembuatan mie adalah pewarna kuning seperti tartrazine yellow. Dalam pembuatan mie, pewarna biasanya dicampur dengan garam dan dilarutkan ke dalam air yang akan digunakan untuk pembentukan adonan. Dengan cara ini maka adonan terigu dapat dibuat sehomogen mungkin.

f. Natrium Benzoat

Benzoat (acidum benzoicum atau flores benzoes atau benzoic acid) merupakan bahan pengawet yang luas penggunaannya dan sering digunakan dalam makanan yang asam. Benzoat efektif pada pH 2,5 - 4,0, karena kelarutan garamnya lebih besar, maka biasa digunakan dalam bentuk garam Na-benzoat. Dengan ciri-ciri berbentuk serbuk atau kristal putih, halus, sedikit berbau, berasa payau, dan pada pemanasan yang tinggi akan meleleh lalu terbakar.

Natrium benzoat merupakan zat tambahan yang digunakan sebagai anti bakteri atau anti jamur untuk mengawetkan makanan. Natrium benzoat digunakan sebagai bahan pengawet karena dapat mematikan mikrobia. Natrium benzoat memiliki ambang batas penggunaan 600 mg/l (Anonim12, 2010).

4. Proses Produksi

yang akan di buat. Sedangkan menurut Astawan (1990) terdapat delapan tahapan yang harus dilakukan untuk memproduksi mie kering yaitu :

1. Pengadukan

Tepung terigu, tepung tapioka dan bahan tambahan lainnya dicampur dan diaduk dalam mixer selama 2 menit. Selanjutnya ditambah bahan larutan pengembang dan larutan telur untuk jenis mie kering tertentu. Adonan ini dicampur hingga matang yang dicirikan dengan struktur kompak, penampakan mengkilat, halus, elastis, tidak lengket dan tidak mudah terberai, lunak serta lembut.

Adonan yang baik dapat dibuat dengan memperhatikan jumlah air yang ditambahkan, lama pengadukan dan suhu adonan. Air yang ditambahkan umumnya berjumlah 28 - 38% dari berat tepung. Jika penambahan air lebih dari 38%, adonan menjadi basah dan lengket. Bila penambahan air kurang dari 28%, adonan menjadi keras, rapuh dan sulit dibentuk menjadi lembaran. Waktu total pengadukan yang baik sekitar 15 - 25 menit. Pengadukan yang lebih dari 25 menit dapat menyebabkan adonan menjadi rapuh, keras dan kering. Sedangkan pengadukan yang kurang dari 15 menit menyebakan adonan menjadi lunak dan lengket. 2. Penekanan dan Rolling

Adonan yang telah matang dijatuhkan dari bak penampungan (feeder) masuk ke mesin roll press yang akan mengubah adonan menjadi lempengan -lempengan saat pengepresan. Gluten ditarik ke satu arah sehingga seratnya menjadi sejajar. Hal ini akan mengakibatkan meningkatnya kehalusan dan elastisitas mie.

Tujuan proses penekanan dan rolling adalah menghaluskan serat - serat gluten dan membuat adonan menjadi lembaran. Serat yang halus dan searah akan menghasilkan mie yang elastis, kenyal dan halus. Tujuan tersebut dicapai dengan jalan melewatkan adonan berulang - ulang di antara dua rol logam, jarak antar rol dapat diatur untuk mendapatkan ketebalan lembaran yang diinginkan.

3. Pencetakan

Lembaran yang tipis selanjutnya masuk ke mesin pencetak mie (slitter) yang berfungsi mengubah lembaran mie menjadi untaian mie yang bergelombang. Kerapatan gelombang mie dapat ditentukan dengan mengatur kecepatan net slitter, waving conveyor dan net steam conveyor.

Mie yang berada di atas net steam sekaligus dipanaskan (steaming) dengan cara pemberian uap. Proses pemasukan uap panas dilakukan melalui pipa yang berlubang di dalam box steam dengan arah perputaran uap dari bawah ke atas.

Pemanasan ini menyebabkan gelatinisasi pati dan koagulasi gluten. Gelatinisasi dapat menyebabkan pati meleleh dan membentuk lapisan tipis (film) yang dapat mengurangi penyerapan minyak dan memberikan kelembutan mie. Meningkatkan daya cerna pati dan mempengaruhi daya rehidrasi mie.

5. Pemotongan

Sebelum mie masuk mesin pemotong terlebih dahulu mie didinginkan sementara dengan bantuan kipas angin. Hal ini dilakukan untuk menghilangkan sisa uap air yang masih menempel pada permukaan mie. selanjutnya, mie dipotong oleh pisau pemotong mie yang berputar. Alat pemotong mie dilengkapi dengan pacul atau penyodok yang berfungsi melipat mie menjadi dua lipatan.

Mie yang telah terlipat menjadi dua dimasukkan ke dalam alat distributor sehingga mie masuk ke dalam cetakan – cetakan dan menuju ke mesin drying (oven).

6. Pengovenan

Mie yang telah dicetak selanjutnya dimasukkan dalam oven untuk mengeringkan mie secara sempurna (kadar air 8 - 10 %) menjadikan produk kering dan renyah serta terbentuk lapisan protein. Faktor - faktor yang mempengaruhi proses ini adalah suhu dan tekanan. Suhu yang digunakan sekitar 90 - 100oC. Sumber energi pengeringan berupa panas uap hasil pengubahan uap panas dari boiler yang berlangsung dalam radiator.

Oven yang dipakai terdiri dari 8 tingkat rantai cetakan berbentuk spiral. Proses pemasukan uap panas dimulai dari tingkat rantai teratas, selanjutnya ke tingkat yang paling rendah. Untuk meratakan panas, oven dilengkapi dengan blower sehingga kualitas pengeringan mie akan lebih optimal dan dapat terhindar dari terjadinya chas hardening pada mie kering yang dihasilkan.

7. Pendinginan

Tahap akhir dari proses produksi mie kering adalah pengemasan produk mie kering. Adapun tujuan dari proses pengemasan adalah untuk melindungi produk dan memperpanjang umur simpan produk. Bahan pengemas yang digunakan harus bersifat kedap air, udara dan bau. Kemasan primer (sekali pakai) yang biasa digunakan adalah plastik Polypropylene (PP) atau Polietilene (PE). Dalam penggunaanya, kemasan ini biasanya dilapisi dengan Oriented Polypropylene (OPP) setelah dibungkus dengan kotak karton sebagai kemasan sekunder yang mampu melindungi produk dari guncangan, tekanan, benda tajam, dan sinar matahari sehingga kemasan lebih maksimal melindungi mie kering.

C. Pengendalian Mutu

Pengendalian mutu adalah suatu kegiatan terpadu mulai dari pengendalian standar mutu bahan, standar proses produksi, barang setengah jadi, barang jadi, sampai standar pengiriman produk akhir ke kosumen, agar barang (jasa) yang dihasilkan sesuai dengan spesifikasi mutu yang direncanakan. Berbagai tingkat pengawasan standar mutu tersebut harus ditentukan lebih dahulu sesuai dengan standar mutu yang direncanakan. Bertolok dari standar mutu barang, dapat ditentukan hal-hal sebagai berikut:

1. Standar mutu bahan baku yang digunakan.

2. Standar mutu proses produksi (mesin dan tenaga kerja yang melaksanakan). 3. Standar mutu barang setengah jadi.

4. Standar mutu barang jadi.

5. Standar administrasi, pengepakan, pengiriman produk akhir tersebut sampai ke tangan konsumen.

(Prawirosentono, 2002).

Industri sendiri berusaha untuk menjaga mutu produknya dengan sistem pengawasan selama proses pengolahan berlangsung. Usaha industri mempertahankan mutu selama proses pengolahan disebut pengendalian proses. Misal, cara pengolahan hasil pertanian yang sangat menonjol dan mempengaruhi mutu ialah pengeringan. Pada umumnya cara pengeringan secara penjemuran menghasilkan mutu yang lebih rendah daripada pengeringan secara mekanis sehingga kelas mutu akan dapat diperkirakan dari cara pengeringannya. Penjemuran umumnya menghasilkan mutu rendah, hal ini sebenarnya karena selama penjemuran tidak ada pengendalian proses, cara penanganan produk yang tidak teliti, dan mudah terkena pencemaran. Sedangkan pengeringan mekanis umumnya disertai pengendalian proses, misalnya dalam hal pengaturan secara cermat pada suhu pengeringan, tingkat kadar air hasil kering dan kecepatan pengeringan.

HACCP dalam proses pengolahan makanan. Oleh karena itu perlu adanya pengawasan dan penindakan. Salah satu hal yang paling penting dilakukan dalam kaitan ini adalah pendidikan keamanan pangan untuk konsumen guna meningkatkan kesadaran masyarakat. Mereka harus tahu dan memahami bahwa penyakit karena pangan disebabkan oleh bahaya fisik, bahaya kimia dan bahaya biologi.

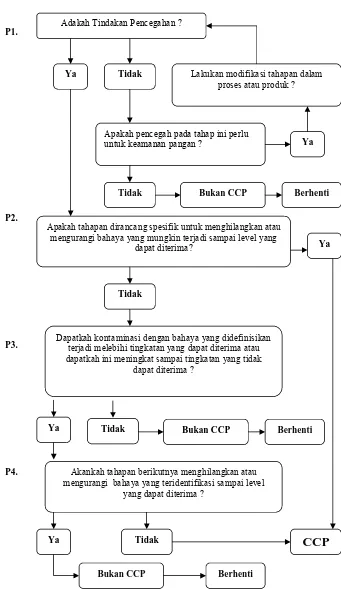

HACCP (Hazard Analysis Critical Control Point) adalah suatu sistem jaminan mutu yang mendasarkan kepada kesadaran atau perhatian bahwa hazard (bahaya) akan timbul pada berbagai titik atau tahap produksi, tetapi pengendaliannya dapat dilakukan untuk mengontrol bahaya-bahaya tersebut. HACCP merupakan salah satu bentuk manajemen resiko yang dikembangkan untuk menjamin keamanan pangan dengan pendekatan pencegahan (preventive) yang dianggap dapat memberikan jaminan dalam menghasilkan makanan yang aman bagi konsumen. Kunci utama HACCP adalah antisipasi bahaya dan identifikasi titik pengawasan yang mengutamakan kepada tindakan pencegahan dari pada mengandalkan kepada pengujian produk akhir.

Tujuan dari penerapan HACCP dalam suatu industri pangan adalah untuk mencegah terjadinya bahaya sehingga dapat dipakai sebagai jaminan mutu pangan guna memenuhi tututan konsumen. HACCP bersifat sebagai sistem pengendalian mutu sejak bahan baku dipersiapkan sampai produk akhir diproduksi masal dan didistribusikan. Oleh karena itu dengan diterapkannya sistem HACCP akan mencegah resiko komplain karena adanya bahaya pada suatu produk pangan.

CCP atau titik-titik kritis pengawasan didefinisikan sebagai setiap tahap di dalam proses dimana apabila tidak terawasi dengan baik, kemungkinan dapat menimbulkan tidak amannya pangan, kerusakan dan resiko kerugian ekonomi. CCP ini dideterminasikan setelah tata alir proses yang sudah teridentifikasi potensi hazard pada setiap tahap produksi dan tindakan pencegahannya.

CCP dapat diidentifikasi dengan menggunakan pengetahuan tentang proses produksi, semua potensi bahaya dan signifikasi bahaya dari analisa bahaya serta tindakan pencegahan yang ditetapkan. Namun demikian penetapan lokasi CCP hanya dengan keputusan dari analisa signifikasi bahaya dapat menghasilkan CCP yang lebih banyak dari yang seharusnya diperlukan. Sebaliknya juga sering terjadi negoisasi deviasi yang menyebabkan terlalu sedikitnya CCP yang justru dapat membahayakan keamanan pangan.

Batas kritis menunjukkan perbedaan antara produk yang aman dan tidak aman sehingga proses produksi dapat dikelola dalam tingkat yang aman. Batas kritis ini harus selalu tidak dilanggar untuk menjamin bahwa CCP secara efektif mengendalikan bahaya mikrobiologis, kimia dan fisik. Batas kritis harus mudah diidentifikasi dan dijaga oleh operator proses produksi, sehingga perlu diusahakan dalam bentuk batas-batas kritis fisik, dan jika tidak memungkinkan baru mengarah pada kimia atau mikrobiologi.

Gambar 2.1 Diagram Pohon Keputusan Penentuan HACCP

D. Sanitasi

Adakah Tindakan Pencegahan ?

Lakukan modifikasi tahapan dalam proses atau produk ?

Apakah tahapan dirancang spesifik untuk menghilangkan atau mengurangi bahaya yang mungkin terjadi sampai level yang

dapat diterima?

Apakah pencegah pada tahap ini perlu untuk keamanan pangan ?

Dapatkah kontaminasi dengan bahaya yang didefinisikan terjadi melebihi tingkatan yang dapat diterima atau dapatkah ini meningkat sampai tingkatan yang tidak

dapat diterima ?

Akankah tahapan berikutnya menghilangkan atau mengurangi bahaya yang teridentifikasi sampai level

yang dapat diterima ?

Tidak Ya

CCP

Bukan CCP Berhenti

P1.

P4. P3. P2.

Ya

Ya

Ya Ya

Tidak

Tidak

Tidak Bukan CCP Berhenti

Bukan CCP Berhenti

Sanitasi pangan merupakan hal yang sangat penting dalam industri pengolahan hasil makanan karena dapat mempengaruhi produk akhir yang dihasilkan. Sanitasi diperlukan mulai dari bahan baku sampai produk akhir atau produk siap dikonsumsi sehingga dihasilkan produk akhir yang terjaga keamanannya. Dalam industri pangan, sanitasi meliputi kegiatan - kegiatan secara aseptik dalam persiapan, pengolahan dan pengemasan produk makanan, pembersihan dan sanitasi pabrik serta lingkungan pabrik dan kesehatan pekerja (Jenie, 1988).

Menurut Winarno dan Surono (2002), bangunan yang didirikan harus berdasarkan persyaratan teknik dan higienis. Bagian-bagian bangunan yang berhubungan dengan sanitasi adalah sebagai berikut :

1. Sanitasi Bangunan a. Lantai

1)Lantai yang digunakan untuk pekerjaan yang sifatnya basah, seperti pada tempat penerimaan dan pengolahan harus cukup kemiringannya, terbuat dari bahan yang kedap air.

2)Permukaan lantai harus halus dan tidak kasar, berpori serta bergerigi, agar mudah dibersihkan.

b. Dinding

1) Permukaan dinding bagian dalam yang sifatnya untuk pekerjaan basah harus kedap air, permukaan halus, serta berwarna terang.

c. Langit-langit

1)Harus dirancang untuk mencegah akumulasi kotoran dan meminimalkan kondensasi serta mudah dibersihkan.

2)Ruang pengolahan harus mempunyai langit-langit yang tidak retak, tidak bercelah, kedap air dan berwarna terang.

d. Ventilasi

1)Ventilasi harus cukup untuk mencegah panas yang berlebihan, kondensasi uap dan debu serta untuk membuang udara terkontaminasi.

2. Sanitasi Proses Produksi

Sanitasi pangan dapat ditujukan untuk mencapai kebersihan yang prima dalam tempat produksi, persiapan penyimpanan dan penyajian makanan. Prinsip dasar sanitasi adalah membersihkan dengan menghilangkan mikrobia yang berasal dari sisa makanan dan tanah yang mungkin dapat menjadi media yang baik bagi pertumbuhan mikrobia (Winarno dan Surono, 2002).

3. Sanitasi Ruangan

dilap dan dipel dengan disinfektan. Pada pengaturan lantai, pertemuan lantai dengan dinding harus melengkung dan kedap air. Langit-langit harus dirancang untuk mencegah akumulasi kotoran dan meminimalkan kondensasi agar mudah dibersihkan. 4. Sanitasi Peralatan

Menurut Soekarto (1990) bahwa peralatan pengolahan, wadah atau peralatan lain yang kontak langsung dengan makanan biasanya menjadi sumber pencemaran, karenanya dipilih yang mudah dibersihkan dan terbuat dari bahan - bahan yang tahan karat.

5. Kebersihan Karyawan

Kebersihan karyawan dapat mempengaruhi kwalitas produk yang dihasilkan. Karyawan di suatu pabrik pengolahan yang terlibat langsung dalam proses pengolahan merupakan kontaminasi bagi produk pangan, maka kebersihan karyawan harus selalu diterapkan (Winarno dan Surono, 2002).

6. Penanganan Limbah

BAB III

TATA PELAKSANAAN KEGIATAN

A. Pelaksana Kegiatan Magang

Nama

:

Wasis Anjar Sari

NIM

:

H3107004

Prodi

:

DIII THP

Fakultas

: Pertanian Universitas Sebelas Maret Surakarta

B. Tempat dan Waktu Pelaksanaan Kegiatan Magang

1. Tempat Magang

Magang Industri hasil pertanian dilaksanakan di PT. Tiga Pilar

Sejahtera Jln. Raya Grompol - Jambangan Km 5,5 Masaran, Sragen,

Jawa Tengah. Unit 1 Divisi Mie Kering.

2. Waktu Pelaksanaan

Magang Industri hasil pertanian dilaksanakan pada tanggal 1 Maret

sampai dengan 27 Maret 2010, hari Senin sampai Jumat mulai pukul

08.00 - 16.00 WIB dan hari Sabtu mulai jam 08.00 - 13.00 WIB.

C. Metode Pelaksanaan Magang

Pelaksanaan kegiatan magang mahasiswa yang dilaksanakan di PT. Tiga Pilar Sejahtera ini menggunakan metode antara lain:

1. Pengumpulan data secara langsung a. Wawancara

Wawancara langsung dengan pendamping praktek lapang di industri dan karyawan yang berkaitan dengan masing-masing proses produksi.

b. Observasi

Mengadakan pengamatan langsung mengenai kondisi dan kegiatan yang ada di lokasi magang, yang meliputi :

Observasi tentang penyediaan bahan baku dan pembantu.

Observasi pada setiap proses produksi dari bahan baku sampai produk jadi.

Observasi mengenai pengendalian mutu dari bahan baku, proses produksi sampai produk akhir.

2. Pengumpulan data secara tidak langsung a. Studi Pustaka

Mencari dan mempelajari pustaka mengenai permasalahan-permasalahan yang berkaitan dengan pelaksanaan magang mahasiswa dan mencari referensi dari buku-buku maupun dari internet yang berhubungan dengan produk mie khususnya mie kering.

b. Dokumentasi dan data-data

Mendokumentasikan dan mencatat data atau hasil-hasil yang ada pada pelaksanaan magang mahasiswa.

3. Praktik dan aktivitas langsung

BAB IV

HASIL DAN PEMBAHASAN

A. Keadaan Umum Perusahaan

1. Jenis Produk

Jenis produk yang diproduksi PT. Tiga Pilar Sejahtera Food Tbk (PT. TPS Food) adalah Mie kering dan Mie telor (unit 1), Mie instant dan Mie snack (unit 2), Bihun jagung, Bihun Beras, Bihun instant (unit 3), Biscuit dan Wafer stick (unit 4), dan Candy.

Adapun produk - produk dari mie kering dibagi menjadi 3 jenis, antara lain yaitu:

a. Premium meliputi : MA2TLK, MSEO, A2T-95, MA2T 200, A2T 200 LK, MDSBO, BOSSMI.

b. Grade A meliputi : MSLDO LK, A2T 50, MSCO, MACO-B, MAEE, MADD, MSAO, MRSBD, MSEO, MASLCOS, MASLDOS, MASBAOS, MASLEOB, MSSLDO, MSDDD, MSPDD.

c. Garde B meliputi : MADH, MFDH, MABA-M, MPSCOK, MACO-X, MSLCO, MLBG, MLBD, MASCO, MASDO. 2. Lokasi Perusahaan

PT. Tiga Pilar Sejahtera Food Tbk terletak tepatnya di Jln. Raya Grompol -Jambangan Km 5,5 Masaran, Sragen, Jawa Tengah. Perusahaan ini terletak tidak jauh dari jalur solo sragen sehingga memudahkan dalam distribusi bahan baku maupun dalam pemasaran produk. Selain itu akses menuju perusahaan dapat dijangkau oleh angkutan umum.

Bila ditinjau dari aspek alam, PT. Tiga Pilar Sejahtera Food Tbk ini berada di daerah perbukitan dimana keadaan sekeliling pabrik ini tergolong sepi karena berupa lahan yang luas dengan rumah - rumah penduduk disekitarnya. Walaupun letaknya 5,5 km dari jalan raya namun berbagai keuntungan dan pertimbangan untuk memilih tempat ini sangat banyak, antara lain:

a. Tersedianya lahan yang luas.

b. Tersedia sumber air yang berkualitas dan mampu mencukupi proses produksi dan sanitasi.

c. Tersedianya sumber listrik yang memadai.

e. Tersedianya sungai sebagai sarana pembuangan limbah yang telah melalui proses pengolahan.

f. Mudah mendapatkan tenaga kerja dari penduduk sekitar. 3. Sejarah Perusahaan

PT Tiga Pilar Sejahtera merupakan perusahaan terpadu yang berpusat di Jl. Grompol - Jambangan Km 5,5 Masaran Sragen. Perusahaan ini mulai berdiri pada tahun 1959, ketika Tan Pie Sioe merintis sebuah usaha wiraswasta dengan nama perusahaan Bihun Cap Cangak Ular yang berada di Sukoharjo, Jawa Tengah untuk memproduksi bihun jagung. Berangkat dari keberhasilan usaha tersebut dan diiringi tingginya permintaan akan produk makanan yang praktis. Pada tahun 1992 generasi ke tiga dari keluaraga pendiri mendirikan sebuah perusahaan baru yaitu PT Tiga Pilar Sejahtera yang dalam waktu singkat mampu meraih posisi sebagai pemimpin pasar di Indonesia untuk mie kering dan bihun kering.

Pada tahun 1996 PT Tiga Pilar Sejahtera Food Tbk membangun pabrik mie telor (mie kering) di Karanganyar, Jawa Tengah sebagai antisipasi pasar yang terus meningkat. Dengan reputasi sebagai produsen makanan yang bermutu, pada tahun 1999 PT Tiga Pilar Sejahtera Food Tbk, di tunjuk oleh International Relief and Development (IRD) sebuah lembaga swadaya masyarakat dari Amerika yang bekerja sama dengan Departemen Pertanian Amerika Serikat (USDA) untuk berpartisipasi dalam penyediaan mie telur yang bersubsidi untuk masyarakat kelas bawah. Dengan fase baru menjadi perusahaan yang dikelola lebih profesional dengan karyawan yang mempunyai ikatan persaudaraan dengan keluarga pendiri. Pada tahun 2000 PT Tiga Pilar Sejahtera Food Tbk membangun industri makanan terpadu seluas 25 hektar di Sragen, Jawa Tengah.

Pada tahun 2001 PT Tiga Pilar Sejahtera Food Tbk mulai memasuki bisnis konsumer food products dengan membangun unit produksi mie instan yang produksi dan pemasarannya mulai tahun 2002. Pada tahun 2002 PT Tiga Pilar Sejahtera Food Tbk menerapkan sistem manajemen modern untuk mencapai peningkatan yang berkelanjutan dalam produktivitas dan efisiensi. Pada tahun 2004 menambah jenis produk baru yaitu biscuit. Kemudian pada tahun 2006 mengadakan ekspansi pabrik dari Karanganyar ke Sragen. Selain itu PT Tiga Pilar Sejahtera Food Tbk mendapatkan sertifikat ISO 9001:2000 dari BISQA Assesment untuk pabrik mie kering.

Halal.

Standar produksi yang tinggi dan jaringan distribusi yang luas memperkuat PT. Tiga Pilar Sejahtera Food Tbk sebagai salah satu pilihan konsumen.

4. Tujuan Didirikan Perusahaan

Tujuan didirikannya PT. Tiga Pilar Sejahtera adalah memenuhi permintaan pasar akan produk - produk makanan yang terus tumbuh dan mendapatkan keuntungan yang sebesar - besarnya dengan menghasilkan produk yang terbaik, diterima oleh pasar, dan berkualitas.

5. Visi dan Misi Perusahaan a. Visi

Menjadi perusahaan makanan dan minuman lima besar di kawasan Asia Tenggara selambat - lambatnya tahun 2020.

b. Misi

Menyajikan produk makanan dan minuman bermutu dengan citra merk yang kuat dan harga lebih bersaing dibanding produk kompetitor.

Dengan senantiasa berlandaskan falsafah dan nilai – nilai perusahaan, PT. Tiga Pilar Sejahtera Food Tbk mengabdi dalam membangun sebuah organisasi kelas satu yang secara konsisten memberikan nilai tambah kepada konsumen, pelanggan, pemegang saham, dan karyawan Tiga Pilar Sejahtera Food Tbk.

B. Manajemen Perusahaan

1. Bentuk Hukum Perusahaan

Bentuk hukum perusahaan ini adalah Perseroan Terbatas (PT) yang bentuk modalnya berupa saham. Saham perusahaan ini telah ditawarkan kepada masyarakat sehingga sahamnya dapat dimiliki oleh masyarakat umum bersifat terbuka.

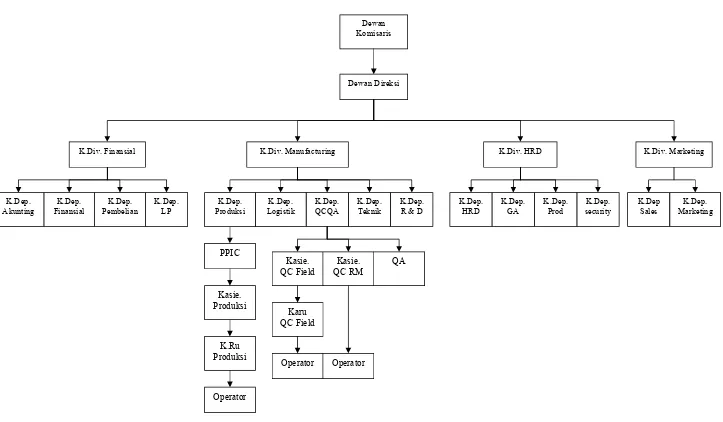

2. Struktur dan Sistem Organisasi

Struktur organisasi adalah mekanisme formal untuk mengelola organisasi yang menunjukan kerangka dan pola hubungan antar fungsi dan, bagian, posisi dan orang serta menjelaskan kedudukan, tugas, wewenang, dan tangung jawab yang berbeda dalam spesifikasi kerja, standar, koordinasi, pengambilan keputusan dan besarnya satuan kerja.

Dalam suatu perusahaan perlu adanya suatu struktur organisasi yang bertujuan agar perusahaan atau organisasi yang bersangkutan tidak hanya mampu mempertahankan eksistensinya, tetapi juga tangguh dalam penyesuaian dan perubahan yang diperlukan, sehingga organisasi semakin meningkat efektifitas dan produktifitasnya. Adapun struktur organisasi PT. Tiga Pilar Sejahtera dapat dilihat pada Gambar 4.1

PT. Tiga Pilar Sejahtera dipimpin oleh dewan komisaris yang membawahi dewan direksi. Dewan direksi bertanggung jawab atas beberapa kepala divisi antara lain : kadiv finansial, kadiv manufacturing, kadiv HRD dan kadiv marketing. Masing - masing kadiv memiliki tugas dan tanggung jawab sendiri - sendiri. Dalam menjalankan tugasnya Dewan direksi membawahi empat devisi yang saling terkait satu dengan yang lainnya yaitu:

a. Devisi Finance dan Accounting

Devisi Finance dan Accounting membawahi departemen accounting, departemen finance.

b. Devisi Manufacturing

Devisi manuafacturing membawahi departemen produksi, departemen logistik, departemen QC / QA, departemen teknik, dan departemen R & D.

c. Devisi HRD (Human Resord and Development)

Devisi HRD membawahi departemen HRD, departemen produksi, dan departemen security.

d. Devisi Sales dan Marketing

Devisi Sales dan Marketing membawahi departemen seles dan departemen marketing.

Untuk menjalankan tugasnya, kepala divisi manufakturing membawahi beberapa departemen antara lain : departemen produksi, departemen logistik, departemen PDQC, departemen teknik dan departemen R & D. Masing - masing departemen dipimpin oleh kepala departeman. Adapun tugas dan tanggung jawab masing - masing departemen dari divisi manufacturing adalah sebagai berikut :

a. Kepala departemen produksi

Kepala departemen produksi bertugas merencanakan, mengkoordinasi dan mengendalikan aktifitas produksi sesuai persyaratan (standart) yang telah ditetapkan. Kepala departemen produksi ini membawahi empat bagian.

1)Production Planning and Inventory Control(PPIC)

Production Planningand Inventory Controlbertugas sebagai perencana jadwal produksi berdasarkan confirmed weekly order yang diterima dan mengendalikan tingkat ketersediaan row material dan finish good sehingga standart buffer stock terjaga.

2)Kepala seksi produksi

Kepala seksi produksi bertugas mengontrol pelaksanaan rencana produksi serta pencapaiannya dan mencari solusi bila ada keterlambatan jumlah produksi maupun waktu pencapaian.

Kepala regu produksi bertugas sebagai pelaksana rencana produksi serta mencari solusi bila ada keterlambatan jumlah maupun waktu pencapaian. 4)Operator

Operator produksi bertugas melaksanakan proses produksi sesuai dengan tanggung jawabnya.

b. Kepala departemen logistik

Departemen logistik memiliki tugas diantaranya adalah merencanakan, mengendalikan dan mengkoordinasi kegiatan penggudangan mulai dari material, barang setengah jadi dan hasil produk.

c. Kepala departemen QCQA (Quality Controldan Quality Assurance)

Departemen QCQA bertugas mengontrol pelaksanaan, pengembangan produk (Product Development) dan pengukuran kualitas (Quality Control) terhadap incoming quality control, proses quallity control, out going control sesuai dengan standar yang telah ditetapkan. Kepala departemen QCQA membawahi tiga bagian antara lain :

1) Kepala seksi QC field

Kepala seksi QC field bertugas monitoring kualitas dan mencari solusi bila terjadi penyimpangan. Kepala seksi QC field membawahi karu QC field dan operator.

Karu QC field bertugas mengontrol pelaksanaan control kualitas pada persiapan bahan, proses produksi sampai produk akhir, serta mencari solusi bila terjadi penyimpangan.

Operator bertugas sebagai pelaksana Quality Control pada persiapan bahan, proses produksi sampai produk akhir sesuai dengan tanggung jawabnya.

2) Kepala seksi QC Row Material

Kepala seksi QC Row Material bertugas monitoring kualitas bahan baku dan bahan pengemas serta mencari solusi bila terjadi penyimpangan. Kepala seksi QC Row Material membawahi operator sebagai pelaksana monitoring kualitas bahan baku dan bahan kemas.

3) Quality Assurance

Quality Assurance bertugas monitoring, pendokumentasiaan serta jaminan mutu produk dan bahan, apakah sudah sesuai dengan standar yang telah ditetapkan.

Merencanakan, mengkoordinasi dan mengendalikan kegiatan perawatan maupun perbaikan bagian teknik dalam mesin produksi dan sarana penunjang produksi.

e. Kepala departemen R & D

Gambar 4.1 Struktur Organisasi PT. Tiga Pilar Sejahtera

Dewan Direksi

K.Div. Manufacturing

K.Dep Sales K.Dep.

HRD

K.Div. HRD

K.Div. Finansial K.Div. Marketing

K.Dep. Marketing K.Dep.

Pembelian K.Dep.

Finansial K.Dep.

Akunting

K.Dep. LP

K.Dep. Teknik K.Dep.

QCQA K.Dep.

Logistik K.Dep.

Produksi

K.Dep. R & D

K.Dep. security K.Dep.

Prod K.Dep.

GA

Kasie. Produksi

K.Ru Produksi

Operator

Komisaris

Kasie. QC Field

QA Kasie.

QC RM

Karu QC Field

Jumlah tenaga kerja suatu perusahaan mencerminkan seberapa besar kemampuan produksi suatu perusahaan. Semakin besar jumlah tenaga kerja semakin besar pula kemampuan produksi perusahaan tersebut. Jumlah pekerja saat ini di PT. Tiga Pilar Sejahtera Jl. Raya Grompol - Jambangan Km 5,5 Desa Sepat, Masaran, Sragen sebanyak 1817 orang, yang terdiri dari laki - laki 717 orang dan wanita 1100 orang.

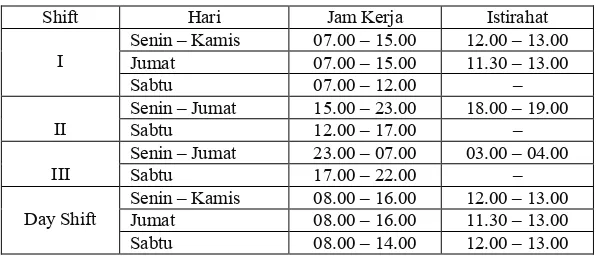

2) Jam Kerja

Jam kerja adalah jam pekerja melakukan pekerjaan, jam kerja biasa di PT. Tiga Pilar Sejahtera adalah selama 7 jam sehari dan 40 jam dalam seminggu selama 6 hari kerja. Untuk para tenaga kerja dan karyawan bagian QC field pembagian jam kerja sesuai dengan shift, yang dibagi menjadi 3 shift yaitu shift I, II, dan III sedangkan untuk para karyawan kantor dan staf pembagian jam kerja sesuai dengan day shift. Perusahaan akan memberlakukan libur resmi di Indonesia sebagaimana setiap tahun ditetapkan dan diumumkan oleh pemerintah dan hari - hari libur yang ditentukan oleh perusahaan.

[image:44.612.208.508.574.703.2]Apabila order pekerjaan yang dikerjakan oleh perusahaan terlalu sedikit maka perusahaan dapat memberi perintah untuk masuk kerja secara bergantian kepada pekerja. Apabila order pekerja yang dikerjakan oleh perusahaan terlalu banyak sehingga perlu adanya penambahan kapasitas, perusahaan berhak memerintahkan untuk kerja lembur. Adapun pembagian jam kerja di PT. Tiga Pilar Sejahtera dapat dilihat pada Tabel 4.1

Tabel 4.1 Pembagian Jam Kerja

Shift Hari Jam Kerja Istirahat I

Senin – Kamis 07.00 – 15.00 12.00 – 13.00 Jumat 07.00 – 15.00 11.30 – 13.00 Sabtu 07.00 – 12.00 – II

Senin – Jumat 15.00 – 23.00 18.00 – 19.00 Sabtu 12.00 – 17.00 – III

Senin – Jumat 23.00 – 07.00 03.00 – 04.00 Sabtu 17.00 – 22.00 – Day Shift

lxxiv

(PP) yang berlaku mengenai tenaga kerjaan. Khususnya pada hari Minggu terdapat karyawan bagian teknik maintenance tidak libur karena melakukan kegiatan sanitasi dan perawatan mesin yang dilakukan secara rutin. Dan pada hari jumat bila ada pemadaman listrik maka proses produksi diliburkan dan diganti hari Minggu untuk karyawan non kantor.

b. Kesejahteraan Karyawan 1) Peningkatan ketrampilan

Di dalam usaha meningkatkan ketrampilan pekerja untuk mencapai produktivitas optimum, perusahaan akan memberikan pelatihan kerja yang optimal sesuai dengan kebutuhan pekerjaan. Usaha - usaha pendidikan atau pelatihan kerja, baik di dalam atau di luar negeri yang dilaksanakan oleh perusahaan dilakukan secara sistematis dan berencana sesuai dengan kebutuhan pekerja.

2) Fasilitas karyawan

Sebagai wujud kepedulian perusahaan terhadap karyawannya, perusahaan memberikan tunjangan sosial dan kesejahteraan bagi karyawannya berupa fasilitas - fasilitas yang dapat dipergunakan dengan sebaik - baiknya oleh para karyawan. Adapun fasilitas yang diberikan antar lain : bus karyawan, tunjangan keselamatan kerja, tunjangan kematian, bantuan terhadap kelahiran, pernikahan, perawatan dan pengobatan, kantin, ibadah dan prasarana ibadah, pakaian seragam, koperasi pekerja, pendidikan pelatihan, dsb.

c. Hak dan Kewajiban Karyawan

Setiap pekerja PT. Tiga Pilar Sejahtera Food Tbk memiliki hak dan kewajiban. Adapun hak dan kewajiban masing-masing karyawan adalah sebagai berikut:

Hak karyawan di PT. Tiga Pilar Sejahtera adalah sebagai berikut:

Mendapatkan gaji pokok dan berhak mendapatkan kenaikan gaji.

Mendapatkan tunjangan hari raya (THR) dan hari tua.

Mendapatkan bantuan duka cita.

Mendapatkan sebesar satu kali gaji satu bulan untuk karyawan yang cuti hamil dan kelahiran.

Sedangkan kewajiban karyawan adalah sebagai berikut:

Melaksanakan dan tunduk pada perjanjian kerja yang disepakati.

lxxv

melaksanakan tugas pekerjaannya .

Memelihara dan menjaga dengan sebaik-baiknya semua peralatan dan perlengkapan kerja yang dipercayakan.

d. Perekrutan Karyawan

PT. Tiga Pilar Sejahtera Food Tbk mengadakan perekrutan karyawan tidak dilakukan secara berkala. Hanya saat diperlukan tambahan tenaga pada bagian tertentu, sesuai dengan kebijakan pemimpin perusahaan yaitu atas usulan bagian

Man Power Planing yang kemudian dilaksanakan seleksi oleh bagian HRD. Tenaga kerja tersebut terbagi menjadi karyawan sendiri dan karyawan TAKETAMA (karyawan tidak tetap yang berasal dari suatu badan yang menyalurkan tenaga kerja yang sewaktu - waktu dibutuhkan oleh suatu industri apabila kekurangan karyawan).