Lampiran 1. Flowsheet pembuatan minyak kelapa murni

Diparut

Ditambahkan air yang sudah matang (1:2, b/v)

Diaduk, disaring

Didiamkan selama 1 jam

Ditambahkan dengan ragi tempe (4 gram per Liter santan)

Diaduk

Dimasukkan dalam corong pisah

Didiamkan 24 jam sampai terbentuk3 lapisan

Ditampung bagian atas (minyak kelapa) dan disentrifuge selama 20 menit dengan kecepatan 2000 rpm

Daging buah kelapa tua yang segar

Air (lapisan bawah)

Minyak kelapa (lapisan atas)

minyak kelapa murni Santan kelapa

(lapisan atas)

Blondo (lapisan tengah)

Lampiran 2. Gambar proses pembuatan hingga menjadi emulsi

Krim Santan Air

Santan dan Ragi tempe

Minyak Protein Air

Minyak Protein

Lampiran 3. Perhitungan bobot jenisdan bilangan asam minyak kelapa murni Perhitungan bobot jenis minyak kelapa murni

Bobot piknometer = 11,230 g Sampel+ piknometer = 15,816 g

����������=(Berat piknometer + minyak)−(berat piknometer) Volume air pada piknometer 5 (mL)

���������� =15,816g−11,230g 5 mL

= 0,917 g / mL Perhitungan bilangan asam minyak kelapa murni

NKOH = 0,0946N

Bm KOH = 56,1

Massa Sampel (g) :M1 = 10,084

M2 = 10,082

M3 = 10,083

Volume KOH (mL) : V1 = 0,26 V2 = 0,26 V3 = 0,26

Bilangan Asam =mL KOH x NKOH x MrKOH Berat sampel

Bilangan Asam =0,26 � 0,0946 �� 56,1 10,083

Lampiran 4. Perhitungan kadar air minyak kelapa murni

Kadar air =Berat awal−berat akhir

Berat sampel x 100%

Kadar air =68,361 g−68,357 g

5 g x 100%

=

0,08%Penimbangan ke-2:

Kadar air =Berat awal−berat akhir

Berat sampel x 100%

Kadar air =68,445 g−68,441g

5 g x 100%

Lampiran 5. Flowsheet pembuatan sediaan emulsi minyak kelapa murni

Diformulasi dengan dasar emulsi minyak kelapa murni

Sediaan uji

(emulsi minyak kelapa murni) konsentrasi Xanthan gum

0,05%, 0,25%, 0,5%, 0,75%, 1%

Diuji mutu fisik

Organoleptik, pH, tipe emulsi, viskositas, pemisahan fase, redispersibilitas,ukuran

partikel dan distribusi partikel.

Sediaan uji

(emulsi minyak kelapa murni) konsentrasi Xanthan gum 0,05%, 0,25%, 0,5%, 0,75%,

1%

masing-masing dikombinasikan dengan

Lampiran 6. Perhitungan creaming

R : Perbandingan volume fase air terhadap volume total emulsi Vu : Volume fase air (mL)

V0 : Volume total emulsi (mL) F1 : Formula xanthan gum 0,05% F2 : Formula xanthan gum 0,25% F3 :Formula xanthan gum 0,50% F4 :Formula xanthan gum 0,75% F5 :Formula xanthan gum 1%

Lampiran 7. Hasil pengamatan mikroskopik dari sediaan emulsi

Gambar a. Ukuran partikel F1 (xanthan gum 0,05%) perbesaran 40x10 selama delapan minggu

Lampiran 7. (Lanjutan)

Gambar c. Ukuran partikel F3 (xanthan gum 0,5%) perbesaran 40x10 selama delapanminggu

Lampiran 7. (Lanjutan)

Gambar e. Ukuran partikel F5 (xanthan gum 1%) perbesaran 40x10 selama delapan minggu

Lampiran 7. (Lanjutan)

Gambar g. Ukuran partikel F7 (xanthan gum 0,25% dan Tween 80 1%)perbesaran 40x10 selama delapan minggu

Lampiran 7. (Lanjutan)

Gambar i. Ukuran partikel F9 (xanthan gum 0,75% dan Tween 801%)perbesaran 40x10 selama delapan minggu

Lampiran 8. Perhitungan ukuran partikel terdispersi a. F1 (0 atau awal – 8 Minggu)

0 (awal) 2 Minggu 4 Minggu 6 Minggu 8 Minggu

ɸ n Rata-rata ɸ n Rata-rata ɸ n Rata-rata ɸ n Rata-rata ɸ n Rata-rata

2 48 635 2 26 343,958342 2 37 489,4 2 36 476,2 2 28 370,4

4 12 317,5 4 18 476,250012 4 15 396,8 4 14 370,4 4 23 608,5

6 19 754 6 14 555,625014 6 13 515,9 6 15 595,3 6 30 1190,6

8 11 582 10 12 793,75002 8 14 740,8 8 17 899,5 8 10 529,1

10 18 1190,6 14 2 185,208338 10 13 859,8 10 18 1190,6 10 8 529,1

12 13 1031,8 16 4 423,333344 14 12 1111,2 14 16 1481,6 18 12 1111,2

n=121 n= 4511,1 20 1 132,29167 22 5 727,6 18 7 833,4 20 10 1190,6

X=37,3 24 1 158,750004 24 2 317,5 20 1 132,2 24 13 1719,7

n=78 n= 3069,1 n=111 n= 5159,3 n=124 n= 5979,5 26 3 476,2

X=39,3 X=46,5 X=48,2 n=138 n= 7897,8

X=57,2

Keterangan :

ɸ : Ukuran Partikel

n : Jumlah Partikel

Lampiran 8. (Lanjutan)

b. F2 (0 atau awal – 8 Minggu)

0 (awal) 2 Minggu 4 Minggu 6 Minggu 8 Minggu

ɸ n

Rata-rata ɸ n

Rata-rata ɸ n

Rata-rata ɸ n

Rata-rata ɸ n Rata-rata

2 60 793,7 2 33 436,5 2 29 383,6 2 23 304,2 2 20 264,5

3 75 1488,2 3 46 912,8 3 15 297,6 3 20 396,8 4 10 264,5

4 20 529,1 4 10 264,5 4 14 370,4 4 4 105,8 6 8 317,5

5 12 396,8 8 11 582 8 5 264,5 8 6 317,5 8 10 529,1

7 10 463 10 3 198,4 10 2 132,2 10 2 132,2 14 7 648,2

8 4 211,6 22 1 145,5 14 3 277,8 16 2 211,6 20 2 264,5

10 2 132,2 n=104 n= 2540 36 1 238,1 22 3 436,5 n=57 n= 2288,6

14 1 92,6 X=24,4 n=69 n= 1964,5 n=60 n= 1905 X=40,1

n=184 n= 4107,6 X=28,4 X=31,7

X=22,3 Keterangan :

ɸ : Ukuran Partikel

n : Jumlah Partikel

Lampiran 8. (Lanjutan)

c. F3 (0 atau awal – 8 Minggu)

0 (awal) 2 Minggu 4 Minggu 6 Minggu 8 Minggu

ɸ n

Rata-rata ɸ n

Rata-rata ɸ n Rata-rata ɸ n Rata-rata ɸ n Rata-rata

2 82 1084,7 2 100 1322,9 2 50 661,4 2 51 674,6 2 48 635

4 20 529,1 4 36 952,5 4 70 1852 4 10 264,5 3 59 1170,7

6 20 793,7 6 17 674,6 6 20 793,7 6 21 833,4 4 20 529,1

10 3 198,4 10 10 661,4 8 10 529,1 8 15 793,7 7 26 1203,8

12 2 158,7 n=163 n= 3611,5 n=150 n= 3836,2 16 17 1799,1 10 7 463

n=127 n= 2764,8 X=22,1 X=23,8 18 12 1428,7 22 3 436,5

X=21,7 n=126 n= 5767 26 1 171,9

X=25 30 1 198,4

n=165 n= 4808,8 X=29,1 Keterangan :

ɸ : Ukuran Partikel

n : Jumlah Partikel

Lampiran 8. (Lanjutan)

d. F4 (0 atau awal – 8 Minggu)

0 (awal) 2 Minggu 4 Minggu 6 Minggu 8 Minggu

ɸ n Rata-rata ɸ n

Rata-rata ɸ n Rata-rata ɸ n Rata-rata ɸ n Rata-rata

2 15 198,4 2 10 132,2 2 2 26,4 2 80 1058,3 2 42 555,6

4 9 238,1 4 3 79,3 4 1 26,4 4 32 846,6 4 24 635

10 4 264,5 10 3 198,4 8 1 52,9 6 16 635 6 13 515,9

14 2 185,2 12 2 158,7 n=4 n= 105,8 8 8 423,3 8 19 1005,4

16 1 105,8 n=18 n= 410,1 X=26,4 24 4 635 10 8 529,1

n=31 n= 701,1 X=22,8 26 1 171,9 12 4 317,5

X=22,6 n=141 n= 3770,3 n=110 n= 3558,6

X=26,7 X=32,3

Keterangan :

ɸ : Ukuran Partikel

n : Jumlah Partikel

Lampiran 8. (Lanjutan)

e. F5 (0 atau awal – 8 Minggu)

0 (awal) 2 Minggu 4 Minggu 6 Minggu 8 Minggu

ɸ n Rata-rata ɸ n Rata-rata ɸ n

Rata-rata ɸ n Rata-rata ɸ n

Rata-rata

2 177 2341,5 2 130 1719,7 2 155 2050,5 2 80 1004,7 2 90 1262,9

4 25 661,4 4 15 396,8 4 20 529,1 4 20 629,1 4 40 842,5

6 8 317,5 6 4 158,7 6 8 317,5 6 30 783,7 6 18 764,6

12 1 79,3 10 3 198,4 10 7 463 10 3 198,4 n=148 n= 3788,8

n=211 n= 3399,8 12 1 79,3 12 3 238,1 n=133 n= 2713,2 X=25,6

X=16,1 n=153 n= 2553,2 n=193 n= 3598,3 X=20,4

X=16,7 X=18,6

Keterangan :

ɸ : Ukuran Partikel

n : Jumlah Partikel

Lampiran 8. (Lanjutan)

f. F6 (0 atau awal – 8 Minggu)

0 (awal) 2 Minggu 4 Minggu 6 Minggu 8 Minggu

ɸ n

Rata-rata ɸ n

Rata-rata ɸ n

Rata-rata ɸ n Rata-rata ɸ n

Rata-rata

2 62 330,7 2 20 264,5 2 18 238,1 2 50 661,4 2 50 661,4

4 30 1217 4 10 264,5 4 22 582 3 46 912,8 4 70 1852

6 20 1190,6 6 8 317,5 6 8 317,5 4 36 952,5 6 20 793,7

8 20 1058,3 8 10 529,1 10 2 132,2 6 24 952,5 8 10 529,1

12 16 79,3 14 7 648,2 12 8 635 8 16 846,6 10 20 1322,9

18 5 185,2 20 2 264,5 16 3 317,5 12 20 1587,5 16 18 1905

20 1 185,2 n=57 n= 2288,6 18 1 119 14 15 1389 22 7 1018,6

n=154 n= 4246,5 X=40,1 22 1 145,5 16 12 1270 28 2 370,4

X=35,4 32 1 211,6 18 8 952,5 n=197 n= 8453,4

n=64 n= 2698,7 22 1 145,5 X=42,9

X=42,2 n=228 n= 9670,5 X=42,4 Keterangan :

ɸ : Ukuran Partikel

n : Jumlah Partikel

Lampiran 8. (Lanjutan)

g. F7 (0 atau awal – 8 Minggu)

0 (awal) 2 Minggu 4 Minggu 6 Minggu 8 Minggu

ɸ n

Rata-rata ɸ n

Rata-rata ɸ n Rata-rata ɸ n Rata-rata ɸ n Rata-rata

2 12 158,7 2 160 2248,9 2 160 2116,6 2 30 396,8 2 321 16986,2

4 12 317,5 3 44 992,1 3 44 873,1 4 26 687,9 3 96 7620

10 4 264,5 4 38 529,1 4 38 1005,4 6 23 912,8 4 115 12170,8

12 1 79,3 8 25 952,5 10 25 1653,6 10 26 1719,7 8 61 12911,6

n=29 n= 820,2 12 24 1508,1 12 24 1905 14 13 1203,8 12 19 6032,5

X=28,3 15 13 1785,9 15 13 1289,8 16 2 211,6 17 28 12594,1

22 2 1018,6 24 2 317,5 20 2 264,5 19 15 7540,6

n=302 n=9035,5 n=306 n=9161,1 n=122 n= 3717,3 22 9 5238,7

X=29,9 X=30 X=30,5 32 3 2540

n=667 n=20908,6 x=31,3 Keterangan :

ɸ : Ukuran Partikel

n : Jumlah Partikel

Lampiran 8. (Lanjutan)

h. F8 (0 atau awal – 8 Minggu)

Minggu 0 Minggu 2 Minggu 4 Minggu 6 Minggu 8

ɸ n

Rata-rata

ɸ n Rata-rata ɸ n Rata-rata ɸ n Rata-rata ɸ n Rata-rata

2 62 820,2 2 255 13493,7 2 164 8678,3 2 365 19314,5 2 121 6402,9

4 24 635 3 108 8572,5 3 127 10080,6 3 103 8175,6 3 142 11271,2

6 20 793,7 4 52 5503,3 4 96 10160 4 181 19155,8 4 95 10054,1

8 3 158,7 7 36 6667,5 7 74 13705,4 8 26 5503,3 8 36 7620

10 2 132,2 8 22 4656,6 8 13 2751,6 12 32 10160 10 15 3968,7

n=111 n= 2540 12 12 3810 14 6 2222,5 14 17 6297 12 18 5715

X=22,9 14 4 1481,6 n=480 n=11899,6 16 8 3386,6 n=427 n=11258

25 7 4630,2 X=24,7 26 4 2751,6 X=26,3

n=496 n=12203,9 n=736 n=18686,1

X=24,9 x=25,3

Keterangan :

ɸ : Ukuran Partikel

n : Jumlah Partikel

Lampiran 8. (Lanjutan)

i. F9 (0 atau awal – 8 Minggu)

Keterangan :

ɸ : Ukuran Partikel

n : Jumlah Partikel

F9 :Formula xanthan gum 0,75% dan Tween 80 1%

Minggu 0 Minggu 2 Minggu 4 Minggu 6 Minggu 8

ɸ n Rata-rata ɸ n Rata-rata

ɸ n Rata-rata ɸ n Rata-rata ɸ n Rata-rata

2 330 4365,6 2 90 1190,6 2 70 3704,1 2 288 15240 2 96 5080

4 130 3439,5 4 47 1243,5 3 84 6667,5 3 118 9366,2 3 80 6350

6 20 793,7 6 26 1031,8 4 24 2540 4 33 3492,5 4 30 3175

8 21 1111,2 n=163 n=3466 8 18 3810 8 31 6561,6 8 27 5715

10 14 926 X=21,3 12 2 635 10 18 4762,5 10 4 1058,3

n=515 n=10636,2 n=198 n=4339,1 13 14 4815,4 n=237 n=5344,5

X=20,6 x=21,9 n=502 n=11059,5 X=22,5

Lampiran 8. (Lanjutan)

j. F10 (0 atau awal – 8 Minggu)

Minggu 0 Minggu 2 Minggu 4 Minggu 6 Minggu 8

ɸ n

Rata-rata

ɸ n Rata-rata ɸ n Rata-rata ɸ n Rata-rata

ɸ n Rata-rata

2 160 2116,6 2 130 1719,7 2 312 16510 2 72 3810 2 170 2248,9

4 13 343,9 4 14 370,4 3 89 7064,3 3 50 3968,7 4 90 2381,2

6 6 238,1 6 10 396,8 4 12 1270,0 4 16 1693,3 6 20 793,7

8 2 105,8 8 2 105,8 7 52 9630,8 8 12 2540 8 10 529,1

n=181 n=2804,5 n=156 n= 2592,9 n=465 n=8618,8 n=150 n=3003 n=290 n=5953,1

X=15,5 X=16,6 X=18,5 x=20 X=20,5

Keterangan :

ɸ : Ukuran Partikel

n : Jumlah Partikel

Lampiran 8. (Lanjutan)

Cara perhitungan ukuran partikel

1 pixel = 0,026458334 cm = 264,58334 µm

Perbesaran Mikroskop = 10 x 40

2 pixel = 2 x 264, 58334 µm

= 528 µm/ 40 = 13,2 µm Jumlah partikel 2 pixel = 100

= 100 x 13,2 µm

=1320 µm per lapangan pandang Jumlah partikel total = 315 per lapangan pandang

Jumlah total ukuran pertikel = 11510,4 µm per lapangan pandang

Rata-rata = 11510,4 µm per lapangan pandang / 315 / per lapangan pandang

Lampiran 9. Gambar buah kelapa, ragi tempe, alat peras kelapa dan sentrifuge

a. b.

c. d.

Keterangan:

Lampiran 10. Gambar pH meter, viskometer brookfield, neraca analitik dan mikroskop digital

a. b.

c. d. Keterangan:

a : pH meter Hanna b : Viskometer Brookfield c : Neraca analitic

Lampiran 11. Gambar uji tipe emulsi, pengukuran pH, dan uji viskositas

a. b.

c. Keterangan:

a : Uji tipe emulsi

Lampiran 12. Gambar hasil uji creamingsediaan emulsi minyak kelapa murni

Keterangan:

F1 : Formula xanthan gum 0,05% F2 : Formula xanthan gum 0,25% F3 :Formula xanthan gum 0,50% F4 :Formula xanthan gum 0,75% F5 :Formula xanthan gum 1%

DAFTAR PUSTAKA

Anief. (1996). Ilmu Meracik Obat. Yogyakarta: Gadjah Mada University Press. Halaman 129, 139-140, 144-145.

Anief, M. (1994). Sistem Dispersi, Formulasi Suspensi dan Emulsi. Yogyakarta: Gadjah Mada University Press. Halaman 74.

Ansel, H.C. (1989). Pengantar Bentuk Sediaan Farmasi. Edisi Keempat. Jakarta: UI-Press. Halaman 376-393.

APCC. (2008). APCC Standards for Virgin Coconut Oil. http:// 2013.

Atlas Surfactants. (1976). The HLB System. ICI United States, Inc. Wilmington, Del. Halaman 2-4.

Boyd, J., dan Parkinson, C. (1972). Detergents And Emulsifiers (Diambil Dari Martin, A., Swarbrik, J., Cammarata, A. (1993): Dasar-dasar Farmasi Fisik dalam Ilmu Farmasetik). Interface Sci. Halaman 359.

Cahyono dan Untari, L. (2009). Proses Pembuatan Virgin Coconut Oil dengan

Fermentasi Menggunakan Starter Ragi Tempe. Semarang: Jurusan Teknik

Kimia, Universitas Diponegoro. Halaman 2.

Darmoyuwono, W. (2006). Gaya Hidup Sehat Dengan Virgin Coconut Oil. Jakarta: Gramedia. Halaman 61.

Ditjen POM. (1995). Farmakope Indonesia. Edisi Ke IV. Jakarta: Departemen Kesehatan RI. Halaman 1038.

Doddy, P., Susanti, E., dan Mariana, D. (2010). Studi Penggunaan Membran Berslot Untuk Memproduksi Emulsi Minyak/Air.Jurnal Teknik Kimia Indonesia. 9(1): 19-27.

Fatimah, F., Rorong, J., dan Gugule, S. (2012). Stabilitas Dan Viskositas Produk Emulsi Virgin Coconut Oil-Madu. Jurnal Teknologi Dan Industri Pangan.

23(1): 75-80.

Bangun, H.(2016). Penuntun Praktikum Farmasi Fisik. Fakultas Farmasi, Universitas Sumatera Utara. Halaman 16.

Lachman, L., Lieberman, H.A., dan Kanig, J.L. (1994). Teori Dan Praktek

Farmasi Industri. Edisi kedua. Jakarta: Universitas Indonesia. Halaman

1040.

Martin, A., Swarbrik, J., Cammarata, A. (1993). Dasar-dasar Farmasi Fisik

dalam Ilmu Farmasetik. Alih Bahasa Yoshita. Edisi ketiga. Jakarta: UI

Press. Halaman 1143-1170.

Mollet, H., dan Grubenmann, A. (2001). Formulation Technology: Emulsions,

Suspensions, Solid Form(Diambil Dari Sovyana Dan Zulkarnain (2013):

Stabilitas Fisik Dan Aktivitas Krim W/O Ekstrak Etanolik Buah Mahkota Dewa (Phaleria macrocarpha (scheff.) Boerl,) Sebagai Tabir Surya). Wiley-Vch, Toronto. Halaman 261-262.

Rawlins, E.A. (2003). Bentley’s Textbook of Pharmaceutics. Edisi kedelapan belas. London: Bailierre Tindall. Halaman 355.

Rowe, R. C., Paul, J.S., dan Marian, E.Q. (2009). Handbook of Pharmaceuutical

Expients. Six Edition. London: Pharmaceutical Press. Hal. 1, 75, 442, 550,

704.

Schulman, J. H., dan Cockbain, E.G. (1940). Formulation Of Emulsions (Diambil Dari Martin, A., Swarbrik, J., Cammarata, A. (1993): Dasar-dasar Farmasi Fisik dalam Ilmu Farmasetik). Trans, Faraday. Halaman 651-661.

Setyaningrum, D.N. (2013). Pengaruh Konsentrasi Xanthan Gum Pada Sifat Fisik Dan Aktivitas Antibakteri Krim Ekstrak Etanol Kulit Buah Manggis (Garcinia Mangostana L.) Terhadap Propionibacterium Acnes Dan Staphylococcus Epidermidis. Skripsi. Fakultas Farmasi UGM. Halaman: 12.

Silaban, Rutlin. (2015). Formulasi dan Evaluasi Secara In Vitro Emulsi Virgin Coconut Oil Menggunakan Emulgator Tween 80 dan Gom Arab.Skripsi. Fakultas Farmasi USU. Halaman 39-58.

Silalahi, J. (2012). Manfaat Minyak Kelapa Untuk Meningkatkan Kesehatan. Dalam: Pemikiran Guru Besar Universitas Sumatera Utara dalam

Pembangunan Nasional. Medan: USU Press. Halaman 456-457.

SNI. (2008). SNI-01-7381-2008. Minyak Kelapa Virgin (VCO). Jakarta: Badan Standarisasi Nasional. Halaman 2-16.

Subroto, A. (2006). VCO Dosis Tepat Taklukkan Penyakit. Cetakan Pertama. Jakarta: Penebar Swadaya. Halaman 7.

Sutarmi., dan Rozaline, H. (2005). Taklukan Penyakit Dengan VCO. Seri

Agrisehat. Jakarta: Penebar Swadaya. Halaman 5-6, 46.

Wardani, I.E. (2007). Uji Kualitas VCO Berdasarkan Cara Pembuatan dan Pengadukan Tanpa Pemancingan dan Pengadukan dengan Pemancingan.Skripsi.Semarang: Universitas Negeri Semarang. Halaman 2. Winarno, F.G. (1992). Kimia Pangan Dan Gizi. Jakarta: PT. Gramedia Pustaka

BAB III

METODE PENELITIAN

3.1 Metode Penelitian

Metode penelitian ini dilakukan secara eksperimental yaitu melihat pengaruh variasi konsentrasi xanthan gum yang dikombinasi dengan Tween 80 dalam stabilitas sediaan emulsi minyak kelapa murni Penelitian ini meliputi pemeriksaan parameter terhadap uji mutu minyak kelapa murni yaitu berupa pemeriksaanorganoleptik, penetapan kadar air, penetapan angka asam, dan penetapan bobot jenis. Serta pemeriksaan parameter uji stabilitas terhadap sediaan emulsi minyak kelapa murni meliputi pemeriksaanorganoleptik, uji pH, uji tipe emulsi, pengamatan creaming, uji viskositas, uji redispersibilitas (pengocokan), ukuran partikel dan distribusi partikel emulsi minyak kelapa murni.

Penelitian ini dilakukan di laboratorium Farmasi Fisik Fakultas Farmasi Universitas Sumatera Utara, Medan pada bulan September 2015 – Januari 2016.

3.2 Alat dan Bahan 3.2.1Alat

3.2.2Bahan

Bahan yang digunakan pada penelitian ini adalahkelapa tua berumur 11 - 12 bulan yang ditandai oleh sabut yang berwarna kecoklatan, ragi tempe (PT. Aneka Fermentasi Industri), KOH (Merck), fenoftalein (Merck), etanol 95%, xanthan gum (Xiandong), Tween 80 (Merck), sukrosa, nipagin (Merck), butil hidroksi toluen (Merck), dan aquadest.

3.3 Prosedur PembuatanMinyak Kelapa Murni

Bahan yang digunakan dalam penelitian ini adalah buah kelapa yang cukup tua (Sutarmi dan Rozaline, 2006) yang diperoleh dari Pajak Sore Kelurahan Padang Bulan Kecamatan Medan Baru.

Pada tahap awal, buah kelapa tuayang ditandai oleh sabut yang berwarna kecoklatan yang telah diambil daging buahnya dicuci sampai bersih kemudian diparut dengan menggunakan mesin pemarut. Selanjutnya kelapa parut direndam dalam air yang sudah matang (1:2, b/v). Kemudian campuran santan dan ampas tersebut disaring menggunakan kain kasa dan ampasnya dibuang. Santan yang diperoleh didiamkan selama 1 jam, sehingga santan kelapa (di bagian atas campuran) terpisah dengan air (di bagian bawah). Bagian santan diambil dan dimasukkan dalam wadah untuk digunakan dalam penelitian.

hati-hati menggunakan gayung atau sendok. Minyak tersebut mempunyai aroma khas kelapa dan warna yang lebih jernih (Sutarmi dan Rozaline, 2005). Minyak kelapa murni yang diperoleh dimasukkan dalam botol.

3.4Uji Mutu Minyak Kelapa Murni 3.4.1 Organoleptik

Uji kualitas minyak kelapa murni secara organoleptik meliputi warna, bau, dan rasa. Jika tidak terlihat warna lain atau kuning pucat maka hasilnya dinyatakan normal. Jika tercium bau khas minyak kelapa segar dan tidak tengik maka hasil dinyatakan normal. Rasa khas minyak kelapa yang timbul di tenggorokan saat mengkonsumsi minyak kelapa murni adalah normal dan minyak kelapa murni dinyatakan dalam keadaan baik atau tidak rusak (SNI, 2008).

3.4.2 Penetapan kadar air

Penguapan air dengan pemanasan pada suhu 105˚C, selisih bobot yang hilang merupakan kadar air yang terdapat dalam sampel.

Cara kerja:

Kadar air dihitung dengan perhitungan berikut:

Kadar air (%) =berat awal−berat akhir

berat sampel x 100%

3.4.3 Penetapanbilanganasam Cara kerja:

Minyak atau lemak yang akan diuji ditimbang 10gram di dalam erlenmeyer 250 mL. Ditambahkan 50 mL alkohol netral 95%, kemudian dipanaskan selama 10 menit dalam penangas air sambil diaduk.Larutan ini kemudian dititrasi dengan KOH 0,1 N dengan indikator larutan phenolphtalein 1% di dalam alkohol, sampai tepat terlihat warna merah jambu, Setelah itu dihitung jumlah miligram KOH yang digunakan untuk menetralkan asam lemak bebas dalam 1 gram minyak atau lemak (Ketaren, 1986). Dihitung volume KOH yang digunakan untuk menitrasi sampel dan dihitung bilangan asam dengan menggunakan rumus sebagai berikut:

Bilangan asam =mL KOH x N KOH x Bm KOH

Berat Sampel (g)

Keterangan:

mL KOH = jumlah mL KOH yang dipakai untuk titrasi N KOH = normalitas larutan KOH

Bm KOH = bobot molekul KOH (56,1) 3.4.4Penetapan bobot jenis

Cara kerja:

25±0,2˚C dan didiamkan selama 30 menit. Piknometer dikeringkan dan ditimbang. Untuk minyak kelapa, diperlakukan sama dengan aquades. Kemudiantimbang bobot piknometer dengan isinya(Ketaren, 1986). Bobot jenis minyak dihitung sebagai berikut:

Bobot jenis =(Bobot piknometer + minyak)−(bobot piknometer kosong (g)) Volume air pada suhu 25 ˚C(mL)

3.5Praformulasi Dan Formulasi Sedian Emulsi Minyak Kelapa Murni 3.5.1 Praformulasi sedian emulsi minyak kelapa murni

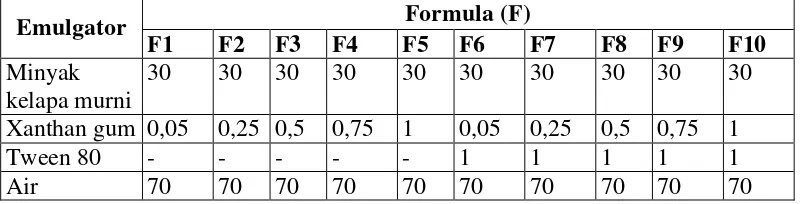

Sebelum menentukan sediaan emulsi yang terbaik, ditentukan terlebih dahulu jumlah perbandingan antara minyak dan air. Pertama dipilih perbandingan dengan jumlah yang sama banyak antara minyak dan air, yaitu 5:5 (Tabel 3.1) kemudian dipilih dengan perbandingan jumlah air yang lebih banyak dari minyak, yaitu 3:7 (Tabel 3.2). Kemudian basis emulsi yang digunakan adalah xanthan gum. Dalam penelitian ini digunakan variasi konsentrasi xanthan gum yaitu, 0,05%; 0,25%; 0,5%; 0,75% dan 1% kemudian masing-masing formula diamati selama empat minggu meliputi warna, bau serta konsistensinya dan dipilih formula terbaik yang memenuhi syarat dalam stabilitas sediaan emulsi minyak kelapa murni. Formulasi basis emulsi minyak : air (5:5) dapat dilihat pada Tabel 3.1 danFormulasi basis emulsi minyak : air (5:5) dapat dilihat pada Tabel 3.2. Tabel 3.1 Formula basis emulsi minyak : air (5:5)

Emulgator Formula (F)

F1 F2 F3 F4 F5 F6 F7 F8 F9 F10 Minyak

kelapa murni

50 50 50 50 50 50 50 50 50 50 Xanthan gum 0,05 0,25 0,5 0,75 1 0,05 0,25 0,5 0,75 1

Tween 80 - - - 1 1 1 1 1

Tabel 3.2 Formula basis emulsi minyak : air (3:7)

Emulgator Formula (F)

F1 F2 F3 F4 F5 F6 F7 F8 F9 F10 Minyak

kelapa murni

30 30 30 30 30 30 30 30 30 30 Xanthan gum 0,05 0,25 0,5 0,75 1 0,05 0,25 0,5 0,75 1

Tween 80 - - - 1 1 1 1 1

Air 70 70 70 70 70 70 70 70 70 70

Untuk metode pembuatan emulsi dengan basis emulsi 5:5 dan 3:7 menggunakan metode gom kering, dimana minyak terlebih dahulu dituangkan dalam mortir, kemudian xanthan gum didispersikan hingga merata ke dalam minyak, digerus sampai homogen, kemudian ditambahkan air sekaligus sambil diaduk dengan segera dan cepat sampai terbentuk basis emulsi seperti krim yangmenandakan corpusemulsi sudah terbentuk danterakhir airditambahkan sampai jumlah yang ditentukan(Ansel, 1989).

3.5.2 Formulasi sediaan emulsi minyak kelapa murni

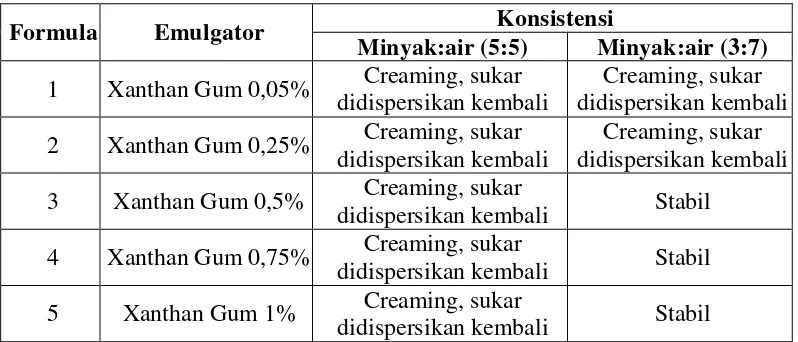

Tabel 3.3Hasilpengamatankonsistensi sediaanemulsi minyak kelapa murni formula emulgator xanthan gumselamapenyimpanan dua minggu

Formula Emulgator Konsistensi

Minyak:air (5:5) Minyak:air (3:7) 1 Xanthan Gum 0,05% Creaming, sukar

didispersikan kembali

Creaming, sukar didispersikan kembali 2 Xanthan Gum 0,25% Creaming, sukar

didispersikan kembali

Creaming, sukar didispersikan kembali 3 Xanthan Gum 0,5% Creaming, sukar

didispersikan kembali Stabil 4 Xanthan Gum 0,75% Creaming, sukar

didispersikan kembali Stabil 5 Xanthan Gum 1% Creaming, sukar

didispersikan kembali Stabil Tabel 3.4Hasilpengamatankonsistensi sediaanemulsi minyak kelapa murni

formula emulgator xanthan gum dan Tween 80selamapenyimpanan dua minggu

Formula Emulgator Konsistensi

Minyak:air (5:5) Minyak:air (3:7) 1 Xanthan Gum 0,05%;

didispersikan kembali Stabil 4 Xanthan Gum 0,75%;

Tween 801%

Creaming, sukar

didispersikan kembali Stabil 5 Xanthan Gum 1%;

Tween 801%

Creaming, sukar

didispersikan kembali Stabil

emulsi selanjutnya dengan perbandingan minyak dan air yaitu 3:7.Formula sediaan emulsi minyak kelapa murni dapat dilihat pada Tabel 3.5.

Tabel 3.5Formula sediaan emulsi minyak kelapa murni

Formula Cara pembuatan emulsi dengan menggunakan metode gom kering, dimana minyak kelapa murni terlebih dahulu dituangkan dalam mortir, kemudian xanthan gum didispersikan hingga merata ke dalam minyak, digerus sampai homogen, lalu ditambahkan air gerus cepat ringan sampai terbentuk inti emulsi. Sukrosa, nipagin, Tween 80 masing-masing dilarutkan dalam air secukupnya, dan terakhir air ditambahkan sampai jumlah yang ditentukan (Ansel, 1989).

3.6 Pemeriksaan Stabilitas Sediaan 3.6.1 Pengamatanorganoleptik

Pemeriksaan organoleptik yang dilakukan meliputi pengamatan warna, rasa serta bau dari emulsiminyak kelapa murni yang digunakan dalam penelitian. 3.6.2 Pengukuran pH

menunjukkan harga pH tersebut. Kemudian elektroda dicuci dengan aquadest, lalu dikeringkan dengan tissue. Sampel dibuat dalam konsentrasi 1% yaitu ditimbang 1 g sediaan dan dilarutkan dalam 100 mL aquadest. Kemudian elektroda dicelupkan dalam larutan tersebut. Dibiarkan alat menunjukkan nilai pH sampai konstan. Angka yang ditunjukkan pH meter merupakan pH sediaan (Rawlins, 2003).

3.6.3 Penentuan tipe emulsi sediaan

Penentuan tipe emulsi dapat dilakukan dengan dua cara, yaitu uji kelarutan zat warna dan uji pengenceran. Uji kelarutan zat warna dilakukan dengan menggunakan zat warna yang larut dalam air seperti metilen biru yang diteteskan pada permukaan emulsi. Jika air merupakan fase luar, yakni jika emulsi tersebut bertipe m/a, zat warna tersebut akan melarut didalamnya dan berdifusi merata ke seluruh bagian dari air tersebut. Jika emulsi tersebut bertipe a/m, partikel-partikel zat warna akan tinggal bergerombol pada permukaan emulsi (Martin, et al., 1993). 3.6.4 Pengamatan creaming

Pengamatan creaming dilakukan melalui pengukuran dengan membandingkan tinggi fase yang memisah dengan tinggi emulsi mula-mula yang ditunjukkan dengan nilai R (Rasio). Basis dimasukkan ke dalam tabung reaksi berskala sampai skala tertentu kemudian disimpan pada suhu kamar. Pengamatan dilakukan pada setiap minggu selama delapan minggu penyimpanan (Mollet dan Grubenmann (2001) diambil dari Sovyana dan Zulkarnain, 2013).

3.6.5 Penentuan viskositas

dan mengukur tahanan gerak dari bagian yang berputar. Tersedia kumparan yang berbeda untuk rentang kekentalan tertentu (Ditjen POM, 1995).

3.6.6 Uji redispersibilitas

Uji redispersibilitas diamati secara manual. Sediaan emulsi yang telah didiamkan kemudian dibalikkan dengan cara mengocok masing-masingformula sediaan uji, kemudian dihitung jumlahpengocokan yang diperlukan sampai diperoleh sediaan yang homogen kembali (Penuntun Praktikum Farmasi Fisik, 2016).

3.6.7 Ukuran partikel dan distribusi partikel terdispersi

BAB IV

HASIL DAN PEMBAHASAN

4.1 Uji Mutu Minyak Kelapa Murni

4.1.1 Karakteristik organoleptikminyak kelapa murni

Minyak kelapa murni dibuat dari kelapa segar tanpa pemanasan dan bahan kimia (Sutarmi dan Rozaline, 2005).Minyak kelapa murni berbentuk cairan encer berwarna bening,mempunyai rasa tawar serta bau yang khas minyak kelapa segar dan tidak tengik. Namun, banyak orang sulit mengkonsumsi minyak kelapa murni karena tidak tahan dan rasanya seperti minum minyak, sehingga tetap meninggalkan bekas minyak di lidah yang menimbulkan rasa tidak nyaman bagi penggunanya.

4.1.2 Kadar air, bilangan asam dan bobot jenis minyak kelapa murni

Kadar air, bilangan asam dan bobot jenis minyak kelapa murni dapat dilihat pada Tabel 4.1.

Tabel 4.1Kadar air, bilangan asam dan bobot jenisminyak kelapa murni

No Parameter Pengamatan Pengamatan (SNI, 2008)

1 Kadar air 0,08% Maks 0,2%

2 Bilangan asam 0,1368 mg KOH/g minyak Maks 0,2%

3 Bobot jenis 0,917 g/mL 0,915 - 0,920 g/mL

Bilangan asam minyak kelapa murni yang diperoleh dalam penelitian ini memenuhi standar SNI (2008) yaitu 0,2%.Semakin tinggi bilangan asam maka semakin rendah kualitasnya. Penelitian yang dilakukan oleh Silaban (2015),yang menggunakan ragi tempe untuk uji kualitas kadar air diperoleh sebesar 0,03% danuji bilangan asam diperoleh sebesar 0,1389%.

Penentuan bobot jenis dilakukan dengan menggunakan alat piknometer. Bobot jenisminyak kelapa murni yang diperoleh dalam penelitian ini memenuhi standart Asian Pacific Coconut Community(APCC) yaitu sebesar 0,915 - 0,920.Penelitian yang dilakukan oleh Silaban (2015), untuk uji kualitas bobot jenis menggunakan ragi tempe diperoleh bobot jenis 0,915 gram/mL.

4.2 Formulasi EmulsiMinyak Kelapa Murni

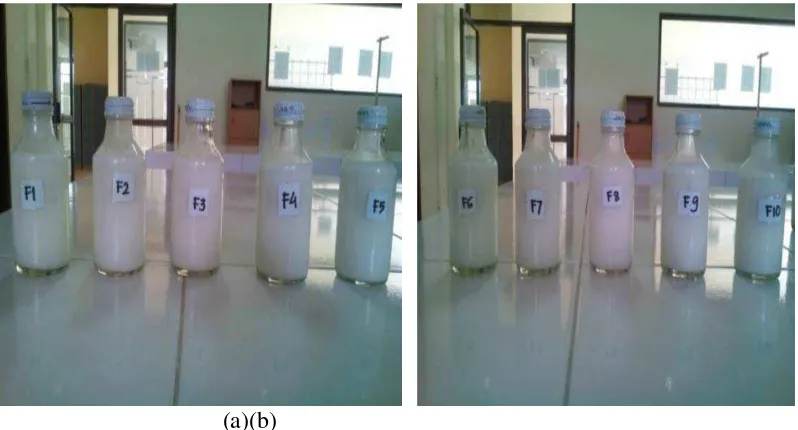

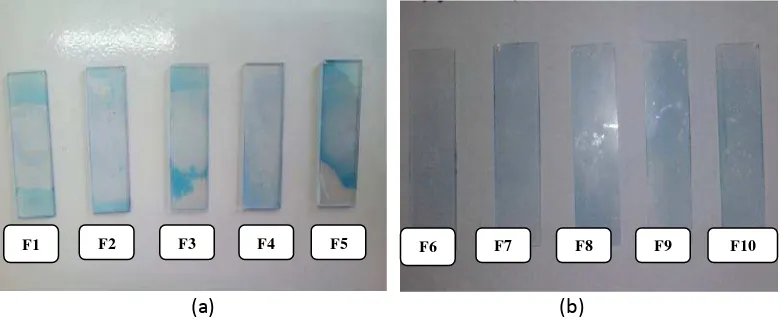

antioksidan yang memenuhi beberapa syarat, yaitu tidak berbahaya bagi kesehatan, tidak menimbulkan warna yang tidak diinginkan, efektif pada konsentrasi rendah, larut dalam lemak, mudah didapat dan ekonomis (Winarno, 1992). Nipagin dan kesimbangan hidrofil-lipofilyangdigunakan dalam formula di atas adalah masing-masing 0,1%. Formula emulsi minyak kelapa murni (a) menggunakan xanthan gum,(b) menggunakan emulgator xanthan gum dan Tween 80 dapat dilihat pada Gambar 4.1.

(a)(b)

Gambar 4.1.Formula emulsi minyak kelapa murni(a) menggunakan emulgator Xanthan gum,(b) menggunakan emulgatorxanthan gum dan

Tween 80 Keterangan gambar:

F1 : Formula xanthan gum 0,05% F2 : Formula xanthan gum 0,25% F3 : Formula xanthan gum 0,50% F4 : Formula xanthan gum 0,75% F5 : Formula xanthan gum 1%

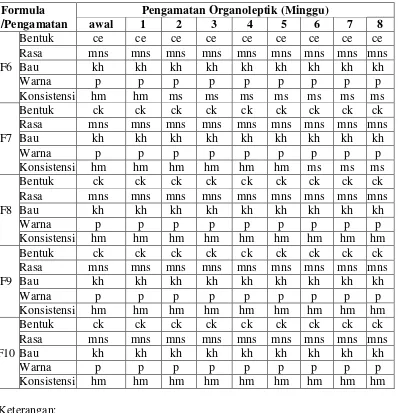

4.3 Hasil Evaluasi Emulsi Minyak Kelapa Murni 4.3.1 Pengamatan organoleptik

Keadaan yang diamati pada uji pengamatan organoleptik adalah pengamatan pada bentuk, warna, rasa, bau, dan konsistensi. Pengamatan dilakukan pada awal pembuatan sediaan emulsi, kemudian dilakukan pengamatan kembali pada setiap minggu hingga delapan minggu selama penyimpanan. Berdasarkan hasil pengamatan organoleptikdapatmenunjukkan bahwa suatu sediaan dinyatakan stabil dengan adanya zat–zatlain yang ditambahkan ke dalam sediaan emulsi seperti pemanis, pengawet, antioksidan tercampurkan secara baik satu sama lain dan formula dengan emulgator xanthan gum dan Tween 80 menghasilkan warna yang lebih cerah sama dengan penelitian yang dilakukan oleh Silaban (2015) yang menggunakan emulgator Tween 80 1% dan gum arab 20% pada formulasi sediaan emulsi minyak kelapa murni.

Seperti yang terlihat pada Tabel 4.2 dan Tabel 4.3 pada halaman 45 dan 46 dapat dilihat bahwa basis emulsi yang menggunakan emulgator xanthan gum pada konsentrasi 0,05% dan xanthan gum 0,25% memiliki konsistensi sediaan emulsi yang memisah. Begitu juga dengan basis emulgator yang menggunakan campuran Tween 80 1% dengan xanthan gum 0,05% dan xanthan gum 0,25% mengalami konsistensi sediaan emulsi yang memisah. Sedangkan formula dengan emulgator xanthan gum 0,5% hingga 1% memiliki konsistensi sediaan emulsi yang homogen selama delapan minggu.

Tabel 4.3Hasilpengamatanorganoleptiksediaan emulsi dengan emulgator xanthan gum dan Tween 80 selama penyimpanan

Formula

4.3.2 pH

Hasil pengamatan terhadap pengaruh pengukuran pH terlihat bahwa masing-masing formula memiliki pH asam selama penyimpanan. Hal ini dapat disebabkan karena banyaknya kandungan asam pada minyak kelapa murni yang menyebabkan pH dari sediaan menjadi asam juga dapat dikarenakan oleh adanya proses fermentasi yang digunakan dalam pembuatan minyak kelapa murni. Komponen utama minyak kelapa murni adalah asam lemak jenuh yang terdiri dari ±53% asam laurat dan sekitar 7% asam kaprilat serta asam lemak tidak jenuh sekitar 10% sehingga minyak kelapa murni memiliki pH asam (Wardani, 2007).

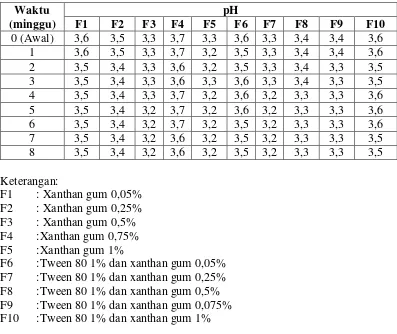

Pengaruh lama penyimpanan terhadap perubahan pH dari berbagai formula emulsi minyak kelapa murni dapat dilihat pada Tabel 4.4.

Tabel 4.4Pengaruhlama penyimpanan terhadapperubahan pHdari berbagai formula emulsi minyak kelapa murni

Dari data pada Tabel 4.4 dapat dilihat bahwa pH masing–masing formula sediaan emulsi selama delapan minggu penyimpanan mengalami sedikit penurunan. Penurunan pH ini dapat terjadi karena minyak kelapa murni dalam masing–masing formula terhidrolisis. Ini terjadi karena dalam sediaan emulsi mengandung air yang dapat menyebabkan minyak kelapa murni dan bahan-bahan lainnya terhidrolisis sehingga mengeluarkan ion H+ yang lebih banyak dan membuat pH sediaan semakin menurun. Meskipun terjadi penurunan pH dari masing–masing formula, tetapi sediaan tersebut masih aman digunakan.

4.3.3 Tipe emulsi

Emulsi yang mempunyai fase dalam minyak dan fase luar air disebut emulsi m/a. Sebaliknya emulsi yang mempunyai yang mempunyai fase dalam air dan fase luar minyak disebut emulsi a/m. Suatu sediaan emulsi dapat berubah tipe emulsi menjadi tipe a/m atau m/a tergantung pada fraksi volume fase kedua dan jenis emulsifier. Sediaan emulsi minyak kelapa murni yang dibuat mempunyai tipe emulsi m/a karena metilen biru yang ditambahkan pada masing-masing formula terlarut dan berdifusi meratadalam air. Untuk emulsi yang diberikan secara oral, tipe emulsi m/a mempunyai rasa yang lebih enak dengan menambahkan pemanis (pemberi rasa) pada pembawa air sehingga lebih enak diminum (Ansel, 1989).

(a) (b)

Gambar 4.2Tipe emulsiminyak kelapa murni(a)denganmenggunakan xanthan gum,(b)dengan menggunakan xanthan gum dan Tween 80

Tabel 4.5Pengaruh lama penyimpanan terhadap perubahan tipe emulsi dari berbagai formula emulsi minyak kelapa murni

Waktu

Jika fase terdispers kurang rapat dibandingkan dengan fase kontinu pada emulsi m/a, kecepatan sendimentasinya menjadi negatif, artinya dihasilkan

creaming yang mengarah ke atas. Makin besar perbedaan antara kerapatan dari

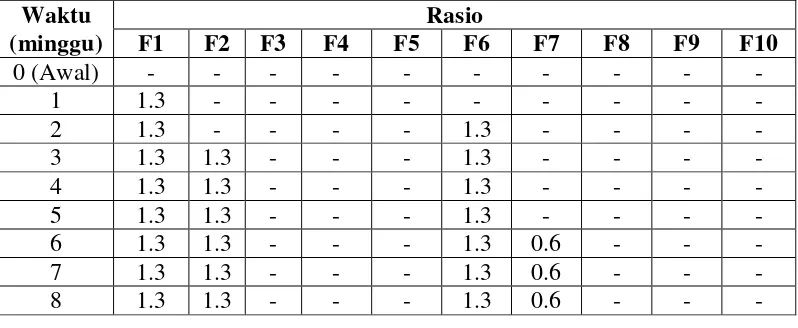

kedua fase tersebut, makin besar bola-bola minyak dan mengakibatkan menurunnya viskositas, sehingga laju creaming semakin besar (Martin, et al., 1993). Pengaruh lama penyimpanan terhadap pembentukan creaming yang terjadi pada berbagai formula emulsi minyak kelapa murni dapat dilihat pada Tabel 4.6. Tabel 4.6Pengaruh lama penyimpanan terhadap pembentukancreamingyang

terjadi pada berbagai formula emulsi minyak kelapa murni Waktu F3 :Formula xanthan gum 0,50% F4 :Formula xanthan gum 0,75% F5 :Formula xanthan gum 1%

F6 :Formula xanthan gum 0,05% dan Tween 80 1% F7 :Formula xanthan gum 0,25% dan Tween 80 1% F8 :Formula xanthan gum 0,50% dan Tween 80 1% F9 :Formula xanthan gum 0,75% dan Tween 80 1% F10 :Formula xanthan gum 1% dan Tween 80 1% (-) : Tidak terjadi pemisahan fase

R : Perbandingan volume fase air terhadap volume total emulsi

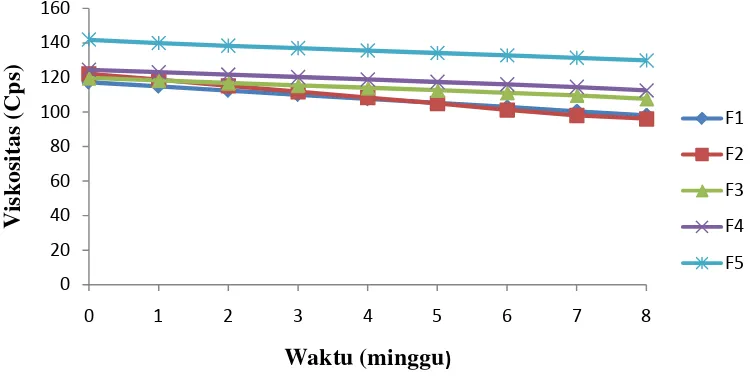

4.3.5 Pengukuran viskositas

Semakin tinggi konsentrasi xanthan gum maka viskositas yang diperoleh semakin tinggi. Dalam hal ini, xanthan gum memiliki viskositas yang optimum hingga 1%. Viskositas formula mengalami penurunan viskositas selama penyimpanan. Pengaruh lama penyimpanan terhadap nilai viskositas dari berbagai formula emulsi minyak kelapa murni dapat dilihat pada Tabel 4.7.Pengaruh lama penyimpanan terhadap grafik nilai viskositas dari berbagai formula emulsi dengan menggunakan xanthan gum dan pengaruh lama penyimpanan terhadap grafik nilai viskositas dari berbagai formula emulsi dengan menggunakan xanthan gum dan Tween 80dapat dilihat pada Gambar 4.3 dan Gambar 4.4.

Tabel 4.7Pengaruh lama penyimpananterhadapnilaiviskositasdari berbagai formula emulsi minyak kelapa murni

Keterangan:

F1 : Formula xanthan gum 0,05% F2 : Formula xanthan gum 0,25% F3 :Formula xanthan gum 0,50% F4 :Formula xanthan gum 0,75% F5 :Formula xanthan gum 1%

Gambar 4.3 Pengaruh lama penyimpanan terhadap grafik nilai viskositas dari berbagai formula emulsi dengan menggunakan xanthan gum

Gambar 4.4 Pengaruh lama penyimpanan terhadap grafik nilai viskositas dari berbagai formula emulsi dengan menggunakan xanthan gum dan Tween 80

Keterangan:

F1 : Formula xanthan gum 0,05% F2 : Formula xanthan gum 0,25% F3 :Formula xanthan gum 0,50% F4 :Formula xanthan gum 0,75% F5 :Formula xanthan gum 1%

Makin besar perbedaan antara kerapatan dari kedua fase tersebut (fase terdispers dan fase kontinu), maka makin besar bola-bola minyak dan mengakibatkan menurunnya viskositas, laju creaming juga semakin besar. Viskositas hanya memainkan peran yang kecil dalam kestabilan emulsi m/a secara keseluruhan. Kemungkinan besar yang diperlukan untuk mendorong terjadinya kestabilan adalah viskositas yang optimum bukan viskositas yang tinggi (Martin, et al., 1993).

4.3.6Redispersibilitas

Creaming adalah proses yang berisifat reversibel, pada saat dilakukan

pengocokan dapat kembali lagi seperti sediaan awal yang homogen, berbeda dengan proses pecahnya emulsi yang bersifat irreversible(Ansel, 1989). Flokul

cream dapat mudah didispersi kembali, dan terjadi campuran homogen bila kita

kocok perlahan-lahan karena butir-butir tetesan tetap dilingkupi dengan film pelindung. Sedang pada cracking (pemisahan fase dalam dari emulsi), pengocokan sederhana akan gagal untuk mensuspensi kembali butir-butir tetesan dalam bentuk emulsi yang stabil, karena film yang meliputi partikel sudah rusak.

Tabel 4.8Pengaruh lamapenyimpananterhadap redispersibilitasdari berbagai formula emulsi minyak kelapa murni

Waktu F3 :Formula xanthan gum 0,50% F4 :Formula xanthan gum 0,75% F5 :Formula xanthan gum 1%

F6 :Formula xanthan gum 0,05% dan Tween 80 1% F7 :Formula xanthan gum 0,25% dan Tween 80 1% F8 :Formula xanthan gum 0,50% dan Tween 80 1% F9 :Formula xanthan gum 0,75% dan Tween 80 1% F10 :Formula xanthan gum 1% dan Tween 80 1% (-) : Tanpa pengocokan

Pada Tabel 4.8 menunjukkan bahwa sediaan emulsi dengan menggunakan emulgator dengan konsentrasi paling rendah yaitu pada konsentrasi 0,05% dan 0,25% mengalami pembentukan creaming. Hal inimenyebabkan suatu sediaan emulsimemerlukan pengocokan untuk menjadi homogen kembali karenasebagian fase minyak mengalami penggabungan membentuk lapisan yang lebihpekat di permukaan. Namun demikian, semuasediaan tetap mudah didispersikan kembali dengan 5 - 15 kali pengocokan.

4.3.7Ukuran partikel dan distribusi partikel terdispersi 4.3.7.1 Ukuran partikel terdispersi

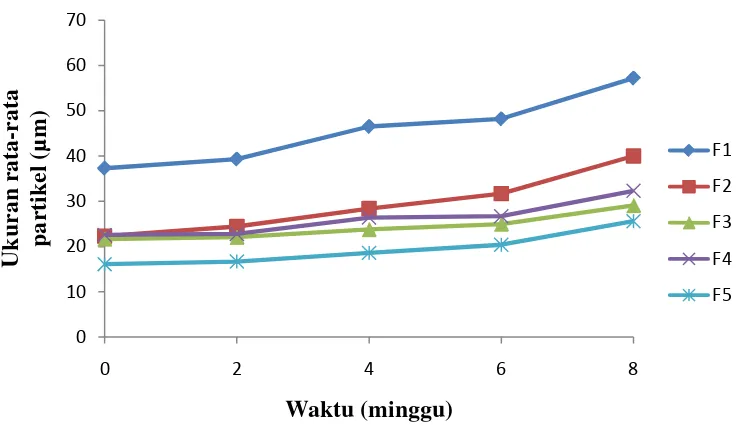

Pengukuran partikel emulsi bertujuan untuk mengevaluasi adanya koalesensi atau penggabungan globul-globul minyak menjadi lebih besar pada sediaan emulsi selama delapan minggu penyimpanan.Seperti pada Tabel 4.8, Gambar 4.5 dan Gambar 4.6dapat dilihat bahwa nilai terkecil pada ukuran partikel ada pada formula dengan konsentrasi tertinggi. Ukuran partikel emulsi yang lebih kecil membuat emulsi menjadi lebih stabil (Doddy, et al., 2010).

Pengaruh lama penyimpanan terhadap ukuran rata–rata partikel terdispersi dari berbagai formula emulsi minyak kelapa murni dapat dilihat pada Tabel 4.8.Pengaruhlamapenyimpanan terhadap grafik ukuran rata-rata partikel terdispersi dari berbagai formula emulsi minyak kelapa murni dengan menggunakan Tween 80 dan formula emulsi minyak kelapa murni dengan menggunakan xanthan gum dan Tween 80 dapat dilihat pada Gambar 4.5 dan Gambar 4.6.

Tabel 4.8Pengaruhlama penyimpanan terhadap ukuran rata-rata partikel terdispersi dari berbagai formula emulsi minyak kelapa murni

Waktu (minggu)

Ukuran rata-rata partikel terdispersi (µm)

Gambar 4.5Pengaruh lama penyimpanan terhadap grafik ukuran rata-rata partikel terdispersi dari berbagai formula emulsi minyak kelapa murnidengan menggunakan xanthan gum

Gambar 4.6Pengaruh lama penyimpanan terhadap grafikukuran rata-rata partikel terdispersi dari berbagai formula emulsi minyak kelapa murni dengan menggunakan xanthan gum dan Tween 80

4.3.7.2Distribusi partikel terdispersi

Pada keseluruhan Gambar 4.7 dapat dilihat bahwa formula dengan konsentrasi tertinggi (xanthan gum 1% danTween 80 1%) lebih stabil dimana jumlah partikel terdispersi paling banyak (300 per lapangan pandang). Distribusi partikel terdispersi masing–masing formula selama penyimpanan delapan minggu mengalami penurunan dan ukuran partikel terdispersi semakin besar.Grafik distribusi partikel terdispersi semua formula sediaan emulsi minyak kelapa murni dapat dilihat pada Gambar 4.7.

Gambar 4.7aGrafikdistribusi partikel terdispersiformula xanthan gum0,05% sediaan emulsi minyak kelapa murni

Gambar 4.7bGrafikdistribusi partikel terdispersiformula xanthan gum0,25% sediaan emulsi minyak kelapa murni

Gambar 4.7cGrafikdistribusi partikel terdispersiformula xanthan gum0,5% sediaan emulsi minyak kelapa murni

Gambar 4.7d Grafik distribusi partikel terdispersiformulaxanthan gum0,75% sediaan emulsi minyak kelapa murni

Gambar 4.7e Grafik distribusi partikel terdispersiformula xanthan gum1% sediaan emulsi minyak kelapa murni

Gambar 4.7f Grafik distribusi partikel terdispersi formula xanthan gum 0,05% dan Tween 80 1% terhadap sediaan emulsi minyak kelapa murni

Gambar 4.7gGrafikdistribusi partikel terdispersiformula xanthan gum0,25% danTween 80 1% terhadap sediaan emulsi minyak kelapa murni

Gambar 4.7hGrafikdistribusi partikel terdispersiformula xanthan gum 0,5% danTween 80 1% terhadap sediaan emulsi minyak kelapa murni

Gambar 4.7iGrafikdistribusi partikel terdispersiformula xanthan gum 0,75% danTween 80 1% sediaan emulsi minyak kelapa murni

Gambar 4.7j Grafik distribusi partikel terdispersiformula xanthan gum1% dan Tween 80 1%) sediaan emulsi minyak kelapa murni

Gambar 4.7lGrafik distribusi partikel terdispersi terhadap seluruhformula dengan emulgator xanthan gum dan Tween 80

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

a. Minyak kelapa murni yang dihasilkan dengan menggunakan fermentasi melalui ragi tempe memiliki kualitas kadar air dan bilangan asam yang memenuhi SNI (2008) yaitu kadar air yang diperoleh sebesar 0,08% dan bilangan asam 0,1368mg KOH/g minyak. Juga diperoleh bobot jenis yang memenuhi standart APCC (Asian Pacific Coconut Community)yaitubobot jenis yang diperoleh sebesar 0,917 g/mL.

b. Xanthan gum dan Tween 80 dapat digunakan sebagai emulgator untuk membuat formula sediaan emulsi minyak kelapa murni. Semakin tinggi konsentrasi xanthan gum emulsi minyak kelapa murni semakin stabil. Konsentrasi xanthan gum dari 0,5% hingga 1% memiliki kestabilan emulsi yang paling baik dengan kombinasi Tween 80 1%. Hasil kestabilan atas setiap uji yang dilakukan formula 10 dengan konsentrasi xanthan gum tertinggi yaitu 1% dan Tween 80 1% memiliki hasil yang terbaik.

5.2 Saran

a. Dilakukan penelitian lebih lanjut menggunakan pemakaian alat untuk membuat emulsi misal dengan ultrasonic atau mixer sehingga ukuran partikelnya lebih seragam.

BAB II

TINJAUAN PUSTAKA

2.1 Emulsi

2.1.1 Pengertian emulsi

Emulsi merupakan sediaan yang mengandung bahan obat cair atau larutan obat yang terdispersi dalam cairan pembawa dan distabilkan dengan zat pengemulsi atau surfaktan yang cocok. Biasanya emulsi mengandung dua zat atau lebih yang tidak dapat bercampur, misalnya minyak dan air. Zat pengemulsi (emulgator) merupakan komponen yang paling penting agar memperoleh emulsi yang stabil (Anief, 1996).

2.1.2 Jenis emulsi

Salah satu fase cair dalam suatu emulsi terutama bersifat polar (contoh: air), sedangkan lainnya relatif nonpolar (contoh: minyak). Emulsi obat untuk pemberian oral biasanya dari tipe emulsi minyak dalam air(m/a) dan membutuhkan penggunaan suatu zat pengemulsi m/a. Tetapi tidak semua emulsi yang dipergunakan termasuk tipe m/a. Makanan tertentu seperti mentega dan beberapa saus salad merupakan emulsi tipe air dalam minyak(a/m)(Martin, et al., 1993). Berdasarkan jenisnya, emulsi dibagi dalam empat golongan, yaitu emulsi minyak dalam air (m/a), emulsi air dalam minyak(a/m), emulsi minyak dalam air dalam minyak(m/a/m), dan emulsi air dalam minyak air(a/m/a).

a. Emulsi jenis minyak dalam air (m/a)

b. Emulsi jenis air dalam minyak (a/m)

Bila fase minyak bertindak sebagai fase kontinu, emulsi tersebut dikenal sebagai produk air dalam minyak (a/m) (Martin, et al., 1993).

c. Emulsi jenis minyak dalam air dalam minyak (m/a/m)

Emulsi minyak dalam air dalam minyak (m/a/m), juga dikenal sebagai emulsi ganda, dapat dibuat dengan mencampurkan suatu pengemulsi m/a dengan suatu fase air dalam suatu mikser dan perlahan-lahan menambahkan fase minyak untuk membentuk suatu emulsi minyak dalam air (Martin, et al., 1993).

d.Emulsi jenis air dalam minyak dalam air(a/m/a)

Emulsi a/m/a juga dikenal sebagai emulsi ganda, dapat dibuat dengan mencampurkan suatu pengemulsi a/m dengan suatu fase minyak dalam suatu mikser dan perlahan-lahan menambahkan fase air untuk membentuk suatu emulsi air dalam minyak. Emulsi a/m tersebut kemudian didispersikan dalam suatu larutan air dari suatu zat pengemulsi m/a, seperti polisorbat 80 (Tween 80), sehingga membentuk emulsi air dalam minyak dalam air. Pembuatan emulsi a/m/a ini untuk obat yang ditempatkan dalam tubuh serta untuk memperpanjang kerja obat, untuk makanan-makanan serta untuk kosmetik (Martin, et al., 1993).

Tipe emulsi (a) m/a; (b) a/m; (c) a/m/a; (d) m/a/m dapat dilihat pada Gambar 2.1 (Martin, et al., 1993).

a m m a a m a m a m

(a) (b) (c) (d)

Beberapa metode yang biasa digunakan untuk menentukan tipe dari suatu emulsi meliputi metode pewarnaan, metode pengenceran fase, metode konduktivitas listrik, dan metode fluoresensi.

a. Metode pewarnaan

Sejumlah kecil zat warna yang larut dalam air, seperti metilen biru atau

briliant blue FCF bisa ditaburkan pada permukaan suspensi. Jika air merupakan

fase luar, yakni jika emulsi tersebut bertipe m/a, zat warna tersebut akan melarut didalamnya dan berdifusi merata ke seluruh bagian dari air tersebut. Jika emulsi tersebut bertipe a/m, partikel-partikel zat warna akan tinggal bergerombol pada permukaan (Martin, et al., 1993).

b. Metode pengenceran fase

Jika emulsi tersebut bercampur dengan sempurna dengan air, maka ia termasuk bertipe m/a dan apabila tidak dapat diencerkan adalah tipe a/m(Anief, 1994).

c. Metode konduktivitas listrik

Pengujian ini menggunakan sepasang elektroda yang dihubungkan dengan suatu sumber listrik luar dan dicelupkan dalam emulsi. Lampu akan menyala bila elektroda dicelupkan dalam cairan emulsi bila tipenya m/a dan lampu akan mati bila emulsi tipenya a/m (Martin, et al., 1993).

d. Metode fluoresensi

2.1.3 Tujuan pembuatan emulsi

Secara farmasetik, proses emulsifikasi memungkinkan ahli farmasi dapat membuat suatu preparat yang stabil dan rata dari campuran dua cairan yang tidak saling bisa bercampur. Untuk emulsi yang diberikan secara oral, tipe emulsi m/a memungkinkan pemberian obat yang harus dimakan tersebut mempunyai rasa yang lebih enak walaupun yang diberikan sebenarnya minyak yang tidak enak rasanya, dengan menambahkan pemanis dan pemberi rasa pada pembawa airnya, sehingga mudah dimakan dan ditelan sampai ke lambung. Ukuran partikel yang diperkecil dari bola-bola minyak dapat mempertahankan minyak tersebut agar lebih dapat dicernakan dan lebih mudah diabsorpsi (Ansel, 1989).

2.1.4 Teori emulsifikasi

Tidak ada teori emulsifikasi yang umum, karena emulsi dapat dibuat dengan menggunakan beberapa tipe zat pengemulsi yang masing-masing berbeda tergantung pada cara kerjanya dengan prinsip yang berbeda untuk mencapai suatu produk yang stabil. Adanya kegagalan dari dua cairan yang tidak dapat bercampur untuk tetap bercampur diterangkan dengan kenyataan bahwa gaya kohesif antara molekul-molekul dari tiap cairan yang memisah lebih besar daripada gaya adhesif antara kedua cairan.Gaya kohesif dari tiap-tiap fase dinyatakan sebagai suatu energi antarmuka atau tegangan pada batas antara cairan-cairan tersebut. Faktor yang umum untuk zat pengemulsi adalah pembentukan suatu lapisan, apakah itu monomolekular, multimolekular atau partikel(Martin, et al., 1993).

a. Adsorpsi Monomolekuler

Zat yang aktif pada permukaan dapat mengurangi tegangan antarmuka karena adsorpsinya pada batas m/a membentuk lapisan-lapisan monomolekuler(Martin, et al., 1993).Hal ini dianggap bahwa lapisan monomolekular dari zat pengemulsi melingkari suatu tetesan dari fase dalam pada emulsi.Teori tersebut berdasarkan anggapan bahwa zat pengemulsi tertentu mengarahkan dirinya di sekitar dan dalam suatu cairan yang merupakan gambaran kelarutannya pada cairan tertentu(Ansel, 1989).

Penggunaan emulsi kombinasi dalam pembuatan emulsi saat ini lebih sering dibandingkan penggunaan zat tunggal. Kemampuan campuran pengemulsi untuk mengemas lebih kuat menambah kekuatan lapisan itu, dan karenanya menambah kestabilan emulsi tersebut. Umumnya pengemulsi mungkin membentuk struktur gel yang agak rapat pada antarmuka, dan menghasilkan suatu lapisan antarmuka yang stabil. Kombinasi dari natrium setil sulfat dan kolesterol mengakibatkan suatu lapisan yang kompleks yang menghasilkan emulsi yang sangat baik. Natrium setil sulfat dan oleil alkohol tidak membentuk lapisan yang tersusun dekat atau lapisan yang kompak dan akibatnya kombinasi tersebut menghasilkan suatu emulsi yang jelek. Pada setil alkohol dan natrium oleat menghasilkan lapisan yang tertutup erat, tetapi kekompleksan diabaikan sehingga menghasilkan suatu emulsi yang jelek. Pengertian dari suatu lapisan tipis monomolekular yang terarah dari zat pengemulsi tersebut pada permukaan fase dalam dari suatu emulsi, adalah dasar paling penting untuk mengerti sebagian besar teori emulsifikasi (Martin, et al., 1993).

minyak-air, terlihat arah dari sebuah molekul Tween dan sebuah molekul Span pada batas antarmuka suatu emulsi minyak-air dapat dilihat pada Gambar 2.3.

Gambar 2.2 Gambaran kombinasi dari zat pengemulsi pada batas minyak-air dari suatu emulsi (Schulman dan Cockbain (1940) diambil dari Martin, et al., 1993).

Gambar 2.3 Gambaran tetesan air dalam suatu emulsi minyak-air, terlihat arah dari sebuah molekul Tween dan sebuah molekul Span pada batas antarmukasuatu emulsi minyak-air (Boyd dan Colloid (1972) diambil dari Martin, et al., 1993).

air

air

minyak

minyak minyak

natrium setil sulfat kolesterol

natrium setil sulfat oleil alkohol

setil alkohololeil natrium oleat

minyak

minyak air

rantai polioksietilen

Gambar 2.3 diatas menunjukkangambaran skematis dari tetesan air dalam suatu emulsi minyak-air, terlihat arah dari sebuah molekul Tween dan sebuah molekul Span pada batas antarmuka suatu emulsi minyak-air. Pengemulsi campuran seringkali lebih efektif daripada pengemulsi tunggal. Kemampuan campuran pengemulsi untuk mengemas lebih kuat menambah kekuatan lapisan itu, dan karenanya menambah kestabilan emulsi tersebut. Umumnya pengemulsi mungkin membentuk struktur gel yang rapat pada antarmuka, dan menghasilkan suatu lapisan antarmuka yang stabil. Atlas–ICI (1976)merekomendasikanbahwa Tween hidrofilik dikombinasi dengan Span lipofilik menghasilkan emulsi m/a atau a/m yang diinginkan. Pada bagian hidrokarbon dari molekul Span 80 (Sorbitan mono-oleat) berada dalam air dan radikal sorbitan berada dalam bola minyak. Bila Tween 40 (polioksietilen sorbitan monopalmitat) ditambahkan, ia mengarah pada batas sedemikian rupasehingga sebagian dari ekor Tween 40 ada dalam fase minyak, dan dari rantai tersebut, bersama-sama dengan cincin sorbitan dan rantai polioksietilen, berada dalam fase air. Diselidiki bahwa rantai hidrokarbon dari molekul Tween 40 berada dalam bola minyak antara rantai-rantai Span 80, dan penyusunan ini menghasilkan atraksi (gaya tarik-menarik)Van Der Waals yang efektif. Dalam cara ini, lapisan antarmuka diperkuat dan kestabilan dari emulsi m/a ditingkatkan melawanpengelompokkan partikel (Martin, et al., 1993).

Tipe emulsi yang dihasilkan, m/a atau a/m, terutama bergantung pada sifat zat pengemulsi. Karakteristik ini dikenal sebagai kesimbangan hidrofil-lipofil

(hydrophile-lipophile balance, HLB), yakni sifat polar-nonpolar dari pengemulsi.

detergen, atau zat penstabil dapat diperkirakan dari harga kesimbangan hidrofil-lipofil (Martin, et al., 1993).

b. Adsorpsi Multimolekuler

Koloid lipofilik ini dapat dianggap seperti zat aktif permukaan karena tampak pada batas antarmuka minyak-air. Tetapi zat ini berbeda dari zat aktif permukaan sintetis dalam dua hal, yaitu tidak menyebabkan penurunan tegangan antarmuka dan membentuk suatu lapisan multimolekuler pada antarmuka dan bukan suatu lapisan monomolekuler. Zat ini bekerja sebagai bahan pengemulsi terutama karena efek yang kedua, karena lapisan-lapisan yang terbentuk tersebut kuat dan mencegah terjadinya penggabungan. Efek tambahan yang mendorong emulsi tersebut menjadi stabil adalah meningkatnya viskositas dari medium dispers. Karena zat pengemulsi yang terbentuk akan membentuk lapisan-lapisan multilayer di sekeliling tetesan yang bersifat hidrofilik, maka zat pengemulsi ini cenderung untuk membentuk emulsi m/a (Martin, et al., 1993).

c. Adsorpsi Partikel Padat

Partikel-partikel padat yang terbagi halus yang dibasahi sampai derajat tertentu oleh minyak dan air dapat bekerja sebagai zat pengemulsi. Ini diakibatkan oleh keadaannya yang pekat antarmuka dimana dihasilkan suatu lapisan berpartikel sekitar tetesan dispers sehingga dapat mencegah terjadinya penggabungan. Serbuk yang mudah dibasahi oleh air akan membentuk emulsi tipem/a, sedangkan serbuk yang mudah dibasahi dengan minyak membentuk emulsi a/m (Martin, et al., 1993).

2.1.5 Penggunaan emulsi

a. Emulsi untuk pemakaian dalam

Emulsi untuk pemakaian dalam meliputi pemakaian per oral. Emulsi untuk penggunaan oral biasanya mempunyai tipe m/a. Emulgator merupakan film penutup dari minyak obat agar menutupi rasa tidak enak. Flavor ditambahkan pada fase ekstern agar rasanya lebih enak. Emulsi juga berguna untuk menaikkan absorpsi lemak melalui dinding usus (Anief, 1994).

b. Emulsi untuk pemakaian luar

Emulsi untuk pemakaian luar meliputi pemakaian pada injeksi intravena yang digunakan pada kulit atau membran mukosa yaitu lotion, krim dan salep. Produk ini secara luas digunakan dalam farmasi dan kosmetik untuk penggunaan luar.Emulsi parenteral banyak digunakan pada makanan dan minyak obat untuk hewan dan manusia (Anief, 1994). Misalnya, vitamin A diserap cepat melalui jaringan, bila diinjeksikan dalam bentuk emulsi. Terutama untuk lotion dermatologi dan lotion kosmetik serta krim karena dikehendaki produk yang dapat menyebar dengan mudah dan dan sempurna pada daerah dimana produk ini digunakan(Martin, et al., 1993).

2.1.6 Pembuatan emulsi

Dalam membuat emulsi dapat dilakukan dengan metode gom kering, metode gom basah dan metode botol.

a. Metode gom kering

emulsi. Tambahkan sirup dan tambahkan sisa air sedikit demi sedikit. Bila ada cairan alkohol sebaiknya ditambahkan setelah diencerkan sebab alkohol dapat merusak emulsi (Anief, 1994).

b. Metode gom basah

Cara ini dilakukan sebagai berikut, dibuat musilago yang kental dengan sedikit air lalu ditambahkan minyak sedikit demi sedikit dengan diaduk cepat. Bila emulsi terlalu kental, tambahkan air sedikti demi sedikit agar mudah diaduk dan diaduk lagi ditambah sisa minyak. Bila semua minyak sudah masuk ditambah air sambil diaduk sampai volume yang dikehendaki. Cara ini digunakan terutama bila emulgator yang akan dipakai berupa cairan atau harus dilarutkan dulu dalam air (Anief, 1994).

c. Metode botol

Untuk membuat emulsi dari minyak-minyak menguap dan mempunyai viskositas rendah. Caranya, serbuk gom arab dimasukkan ke dalam botol kering, lalu ditambahkan dua bagian air kemudian air campuran tersebut dikocok dengan kuat dalam keadaan wadah tertutup. Suatu volume air yang sama dengan minyak kemudian ditambahkan sedikit demi sedikit, terus mengocok campuran tersebut setiap kali ditambahkan air. Jika semua air telah ditambahkan, emulsi utama yang terbentuk bisa diencerkan sampai mencapai volume yang tepat dengan air atau larutan zat formulatif lain dalam air (Ansel, 1989).

2.1.7 Zat pengemulsi

yang paling penting agar memperoleh emulsa yang stabil. Semua emulgator bekerja dengan membentuk film (lapisan) di sekeliling butir-butir tetesan yang terdispersi dan film ini berfungsi agar mencegah terjadinya koalesen dan terpisahnya cairan dispers sebagai fase terpisah(Anief, 1996). Daya kerja emulsifier (zat pengemulsi) terutama disebabkan oleh bentuk molekulnya yang dapat terikat baik padaminyak maupun air (Winarno, 1992).

Zat pengemulsi dapat dibagi menjadi duagolongan, yaitu emulsifier alami dan emulsifier buatan.

a. Emulsifier alami

Umumnya dapat diperoleh dari tanaman, hewan atau mikroba yang diperoleh dengan cara eksudat, ekstraksi dan fermentasi. Eksudat diperoleh dari cairan atau getah pada tanaman. Misalnya gum arab, gum pati, dan gum tragakan. Hasil ekstraksi biasanya paling banyak diperoleh dari rumput laut. Sedangkan hasil fermentasi banyak diperoleh dari mikroorganisme baik. Salah satu gum yang penting dari hasil fermentasi ini adalah xanthangum. Dimana xanthan gum merupakan polisakarida dengan bobot molekul tinggi hasil fermentasi karbohidrat dari Xanthomonas campetris yang dimurnikan, dikeringkan dan digiling. Bakteri ini secara alami hidup di tanaman kubis (Sufi, 2012).

b. Emulsifier buatan

2.1.7.1 Tween 80

Tween 80 adalah ester asam lemak polioksietilen sorbitan.Rumus bangun Tween 90 dapat dilihat pada Gambar 2.4.

polyoxyethylene 20 sorbitan monooleate Gambar 2.4 Rumus bangun Tween 80(Rowe, et al., 2009). Rumus molekul:C64H124O26

Bobot molekul: 1310

Pemerian:Pada suhu 25 ˚C Tween 80 berwujud cair, berwarna kekuningan danberminyak memiliki aroma yang khas dan berasa pahit (Rowe, et al., 2009).

2.1.7.2 Xanthan gum

Xanthan gum merupakan rangkaian polisakarida yang tersusun atas tiga macam rantai panjang gula sederhana. Rumus bangun xanthan gum dapat dilihat pada Gambar 2.5.

Rumus molekul :(C35H49O29)n

Pemerian : Berupa bubuk berwarna krem atau putih, tidak berbau, memiliki sifat aliran yang baik dan merupakan serbuk halus

Kelarutan : Larut dalam air panas atau air dingin(Rowe, et al., 2009).

2.1.8 Sistem kesimbangan hidrofil-lipofil (hydrophile-lipophile balance, HLB) Surfaktan atau amfifil, menurunkan tegangan antarmuka minyak-air dan membentuk film monomolekuler. Sifat-sifat aktif dari molekul surfaktan disebut kesimbangan hidrofil-lipofil (hydrophile-lipophile balance, HLB). Keseimbangan dari sifat hidrofilik dan sifat lipofilik dari suatu pengemulsi menentukan apakah akan dihasilkan suatu emulsi m/a atau a/m. Umumnya emulsi m/a terbentuk jika kesimbangan hidrofil-lipofil dari pengemulsi berkisar antara 9-12, dan terbentuk emulsi a/m jika jaraknya berkisar antara 3-6.. Fase dimana zat aktif permukaan itu lebih larut adalah fase kontinu. Jenis zat pengemulsi dengan harga kesimbangan hidrofil-lipofil yang tinggi lebih suka larut di dalam air dan menghasilkan terbentuknya suatu emulsi m/a. Keadaan sebaliknya terjadi dengan surfaktan yang memiliki kesimbangan hidrofil-lipofil rendah, yang cenderung untuk membentukemulsi a/m (Martin, et al., 1993).Aktivitas dan harga kesimbangan hidrofil-lipofilpada surfaktan terlihat pada Tabel 2.1.

Tabel 2.1 Aktivitas dan harga keseimbangan hidrofil-lipofil pada surfaktan

Aktivitas Kesimbangan Hidrofil-Lipofil

Pengemulsi (a/m) 3 sampai 6

Zat pembasah (wetting agent) 7 sampai 9

Pengemulsi (m/a) 8 sampai 18

2.1.9 Ketidakstabilan emulsi

Kemungkinan besar pertimbangan yang terpenting bagi emulsi di bidang farmasi dan kosmetika adalah stabilitas dari hasil jadi sediaan emulsi tersebut. Kestabilan dari sediaan emulsi ditandai dengan tidak adanya penggabungan fase dalam, tidak terjadi creaming, dan memiliki penampilan, bau, warna dan sifat-sifat fisik lainnya yang baik (Martin, et al., 1993).Ketidakstabilan dalam emulsi farmasi dapat digolongkan menjadi tiga golongan, yaitu flokulasi dan creaming, penggabungan dan pemecahan, dan inversi.

a. Flokulasi dan creaming

Pengkriman (creaming) mengakibatkan ketidakrataan dari distribusi obat dan tanpa pengocokan yang sempurna sebelum digunakan, berakibat terjadinya pemberian dosis yang berbeda. Tentunya bentuk penampilan dari suatu emulsi dipengaruhi oleh creaming, dan ini benar-benar merupakan suatu masalah bagi pembuatannya jika terjadi pemisahan dari fase dalam(Martin, et al., 1993).

b. Penggabungan dan Pemecahan

Creaming adalah proses yang bersifat dapat kembali, berbeda dengan

proses cracking (pecahnya emulsi) yang bersifat tidak dapat kembali. Pada

creaming, flokul fase dispers mudah didispersi kembali dan terjadi campuran

homogen bila dikocok perlahan-lahan, karena bola-bola minyak masih dikelilingi oleh suatu lapisan pelindung dari zat pengemulsi(Anief, 1994). Sedang pada

cracking, pengocokan sederhana akan gagal untuk membentuk kembali butir-butir

c. Inversi

Fenomena penting lainnya dalam pembuatan dan penstabilan dari emulsi adalah inversi fase yang meliputi perubahan tipe emulsi dari m/a menjadi a/m atau sebaliknya (Martin, et al., 1993).

2.2 Minyak Kelapa

Minyak kelapa berdasarkan kandungan asam lemak jenuhmemiliki kandungan asam laurat yang paling besar jika dibandingkan dengan asam lemak lainnya. Sedangkan pada asam lemak tidak jenuh minyak kelapa memiliki asam oleat yang paling besar. Komposisi asam lemak minyak kelapa dapat dilihat pada Tabel 2.2.

Tabel 2.2 Komposisi asam lemak minyak kelapa

Asam Lemak Rumus Kimia Jumlah (%)

Asam lemak tidak jenuh:

Asam palmitoleat C15H29COOH 0,0-1,3

Asam oleat C17H33COOH 5-8

Asam linoleat C17H31COOH 1,5-2,5

Sumber: Ketaren, 2005

Untuk mendapatkan minyak kelapa yang banyak sebaiknya memanen buah kelapa yang sudah tua karenakandungan lemaknya yang tinggi. (Sutarmi dan Rozaline, 2005). Komposisi kimia daging buah kelapa pada berbagai tingkat kematangan dapat dilihat pada Tabel 2.3.

Tabel 2.3 Komposisi kimia daging buah kelapa pada berbagai tingkat kematangan

Analisis (dalam 100 g) Buah muda Buah setengah muda Buah tua

Kalori (kal) 68,0 180,0 359,0

Sumber: Sutarmi dan Rozaline, 2005

Dari Tabel 2.3 dapat dilihat bahwa semakin tua umur buah kelapa maka kandungan lemaknya semakin tinggi, sehingga buah kelapa yang sudah tua menghasilkan minyak yang lebih banyak. Buah kelapa yang sudah tua berumur 11-12 bulan. Kelapa muda memiliki kandungan air yang lebih besar yang dapat digunakan sebagai minuman segar (Sutarmi dan Rozaline, 2005).

2.3Minyak Kelapa Murni

Minyak kelapa murni atau minyak kelapa virgin(VCO) merupakan minyak yang diperoleh dari daging buah kelapa (Cocos nucifera L.) tua yang segar dan diproses dengan diperas dengan atau tanpa penambahan air, tanpa pemanasan atau pemanasan tidak lebih dari 60˚C dan aman dikonsumsi manusia (SNI, 2008). Sedangkan menurutAsian Pacific Coconut Community(APCC)Virgin coconut oil

dengan cara mekanik atau alami, dengan atau tanpa pemanasan, dan tidak mengubah komposisi alami yang terkandung dalam minyak kelapa.

2.4 Komposisi Asam Lemak Minyak Kelapa Murni

Minyak kelapa murni menjadi populer karena manfaatnya untuk kesehatan tubuh. Komponen minyak kelapa terdiri dari asam lemak jenuh sebanyak 90% dan minyak tak jenuh 10%. Dalam minyak kelapa murni terdapat asam lemak rantai medium (medium chain fatty acid, MCFA) seperti asam laurat, asam kaprat, kaprilat, dan miristat yang terkandung dalam minyak kelapa murni yang dapat berperan positif dalam proses pembakaran nutrisi makanan menjadi energi. MCFA juga memiliki banyak fungsi, antara lain bermanfaat dalam mengubah protein menjadi sumber energi, sebagai antivirus, antibakteri, dan antiprotozoa (Sutarmi dan Rozaline, 2005).