PENGARUH SIFAT FISIKOKIMIA RBDPO

(

Refined Bleached Deodorized Palm Oil

) TERHADAP

KARAKTERISTIK DAN STABILITAS MARGARIN

RAHMALIA SUSANTI

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Pengaruh Sifat Fisikokimia RBDPO (Refined Bleached Deodorized Palm Oil) terhadap Karakteristik dan Stabilitas Margarin adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, 20 Januari 2015

ABSTRAK

RAHMALIA SUSANTI. Pengaruh Sifat Fisikokimia RBDPO (Refined Bleached Deodorized Palm Oil) terhadap Karakteristik dan Stabilitas Margarin. Dibimbing oleh NUR WULANDARI dan ELVIRA SYAMSIR.

Salah satu produk pangan hasil olahan dari minyak sawit yang telah banyak dikomersialisasikan adalah margarin. Bahan baku utama pembuatan margarin adalah minyak sawit yang telah mengalami pemurnian atau Refined Bleached Deodorized Palm Oil (RBDPO). Perbedaan sumber RBDPO yang digunakan dalam pembuatan margarin, dapat menyebabkan karakteristik margarin yang dihasilkan berbeda dan berpengaruh terhadap stabilitas karakteristik margarin selama penyimpanan. Faktor yang diduga memengaruhi karakteristik dan stabilitas margarin selama penyimpanan adalah sifat fisikokimia RBDPO. Oleh karena itu, perlu dilakukan kajian pengaruh dari parameter mutu RBDPO yang termasuk di dalamnya analisis kadar MAG, DAG, dan TAG terhadap karakteristik margarin yang dihasilkan. Penelitian ini menggunakan sembilan sampel RBDPO yang berasal dari tiga pabrik pengolahan minyak sawit di Indonesia. Pembuatan margarin dilakukan pada skala pilot plant, dilanjutkan dengan pengujian terhadap sampel margarin yang dihasilkan dan uji stabilitasnya selama penyimpanan. Hasil penelitian menunjukkan bahwa sembilan sampel RBDPO yang dianalisis mempunyai karakteristik mutu yang cukup beragam. Tiga sampel yang mewakili ketiga pabrik pengolahan RBDPO dan dengan karakteristik yang berbeda diolah lebih lanjut menjadi margarin. Sampel-sampel tersebut adalah sampel RBDPO J4 yang berasal dari pabrik di Jakarta, RBDPO M3 dari pabrik di Medan, dan RBDPO S1 dari pabrik di Surabaya. Margarin yang berbahan baku RBDPO J4 memiliki persentase SFC, TAG, serta nilai firmness dan plasticity yang lebih tinggi jika dibandingkan dengan margarin yang dihaslkan dari RBDPO M3 dan RBDPO S1. Margarin-margarin tersebut selanjutnya disimpan untuk dianalisis stabilitas karakteristiknya. Selama penyimpanan 37 hari di dalam inkubator bersuhu 30 oC, 35 oC, dan 40 oC, ketiga sampel margarin mengalami perubahan karakteristik warna, plasticity, firmness, dan oiling out. Margarin J4 dengan kadar TAG tertinggi menunjukkan kestabilan terhadap panas yang lebih baik daripada margarin M3 dan margarin S1 ditunjukkan dari lambatnya perubahan karakteristiknya selama penyimpanan. Margarin dengan kadar TAG lebih tinggi juga memiliki tekstur yang lebih firm dan plastic. Berdasarkan penelitian ini, diketahui bahwa dengan persentase TAG yang lebih tinggi dan persentase DAG lebih rendah, margarin yang dihasilkan memiliki stabilitas penyimpanan dan stabilitas panas yang lebih baik, serta karakteristik sensori seperti warna, plasticity, oiling out, dan firmness yang juga lebih baik. TAG yang rendah dan DAG yang tinggi menyebabkan margarin lebih mudah mengalami penurunan kualitas selama penyimpanan.

ABSTRACT

RAHMALIA SUSANTI. The Effects of Physicochemical Properties of RBDPO (Refined Bleached Deodorized Palm Oil) to Margarine Characteristics and Stability of Margarine. Supervised by NUR WULANDARI and ELVIRA SYAMSIR.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Ilmu dan Teknologi Pangan

PENGARUH SIFAT FISIKOKIMIA RBDPO

(

Refined Bleached Deodorized Palm Oil

) TERHADAP

KARAKTERISTIK DAN STABILITAS MARGARIN

RAHMALIA SUSANTI

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PRAKATA

Puji dan syukur penulis panjatkan ke hadirat Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Juni 2014 ini ialah margarin, dengan judul Pengaruh Sifat Fisikokimia RBDPO (Refined Bleached Deodorized Palm Oil) terhadap Karakteristik dan Stabilitas Margarin.

Terima kasih penulis ucapkan kepada Ibu Dr Nur Wulandari, STP MSi dan Ibu Dr Elvira Syamsir, STP MSi selaku pembimbing, serta Ibu Dr Didah Nur Faridah STP MSi selaku dosen penguji. Terima kasih juga kepada Kementerian Riset dan Teknologi Indonesia selaku penyandang dana penelitian melalui skema Insentif Riset SiNas. Terima kasih kepada seluruh staff R & D PT SMART Tbk yaitu, Bapak Camus, Ibu Wincy, Ibu Monica, Bapak Wahyu, Ibu Ina, Kak Anton, Kak Punjung, Kak Dimas, Kak Dipta, Kak Marisa, Kak Adel, Kak Monic, Kak Ifun, Kak Nur, Kak Dewi, Siti, Tika, Wening, Kak Adi, Kak Oka, Kak Iman, dan Mas Muamar yang telah banyak memberi saran, motivasi, dan bantuan selama pengumpulan data kepada penulis. Terima kasih kepada para teknisi SEAFAST Center IPB, yaitu Mbak Ria Choriatul, Mbak Ria Noviar, dan Mas Agus atas bimbingan dan bantuan tenaga untuk penulis. Ungkapan terima kasih juga disampaikan kepada Ayah, Ibu, serta seluruh keluarga, atas segala doa dan kasih sayangnya. Penulis juga berterima kasih kepada teman-teman ITP Angkatan 47, terutama Furry, Utari, Alfi, Maria, Aby, Devi, Muti, M. Rifqi, Andra, Rizki, Striwicesa, Nana, Anjani, Zaki, Rita, Mala, Harridil, Tessa, Hamdani, Qobul, serta seluruh keluarga besar HIMITEPA (Himpunan Mahasiswa Ilmu dan Teknologi Pangan) atas dukungan dan bantuan untuk penulis selama ini. Selain itu, ungkapan terima kasih tidak lupa juga penulis sampaikan kepada Enung, Tari, Uti, Nira, Nandike, Della, Isti, Dewi, Mamal, Evy, Alvinda, Risca, Delis, Insan, Febri, Ichsan, Nizaf, Dinta, Baskoro, dan Rifqi atas semangat dan bantuannya untuk penulis.

Semoga karya ilmiah ini bermanfaat dan memberikan kontribusi yang nyata terhadap perkembangan ilmu pengetahuan di bidang pangan.

Bogor, 2o Januari 2014

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vii

PENDAHULUAN 1

Latar Belakang 1

Tujuan Penelitian 2

Manfaat Penelitian 3

METODE PENELITIAN 3

Bahan 3

Alat 3

Tahapan Penelitian 4

Metode Analisis 7

HASIL DAN PEMBAHASAN 12

Karakteristik Mutu RBDPO 12

Karakteristik Mutu Margarin 19

Stabilitas Margarin selama Penyimpanan 26

SIMPULAN DAN SARAN 39

Simpulan 39

Saran 39

DAFTAR PUSTAKA 40

LAMPIRAN 43

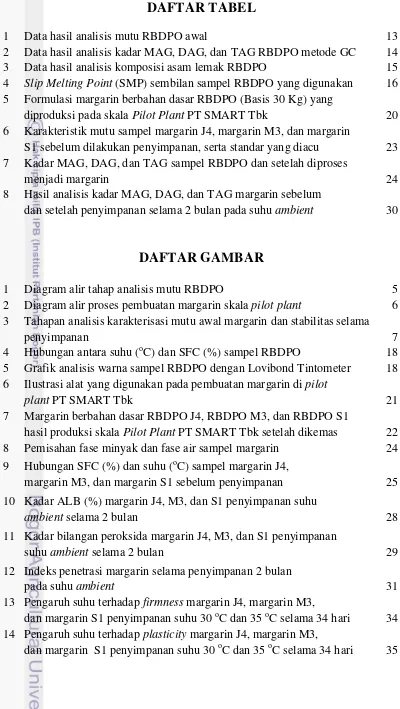

DAFTAR TABEL

1 Data hasil analisis mutu RBDPO awal 13

2 Data hasil analisis kadar MAG, DAG, dan TAG RBDPO metode GC 14 3 Data hasil analisis komposisi asam lemak RBDPO 15 4 Slip Melting Point (SMP) sembilan sampel RBDPO yang digunakan 16 5 Formulasi margarin berbahan dasar RBDPO (Basis 30 Kg) yang

diproduksi pada skala Pilot Plant PT SMART Tbk 20 6 Karakteristik mutu sampel margarin J4, margarin M3, dan margarin

S1 sebelum dilakukan penyimpanan, serta standar yang diacu 23 7 Kadar MAG, DAG, dan TAG sampel RBDPO dan setelah diproses

menjadi margarin 24

8 Hasil analisis kadar MAG, DAG, dan TAG margarin sebelum

dan setelah penyimpanan selama 2 bulan pada suhu ambient 30

DAFTAR GAMBAR

1 Diagram alir tahap analisis mutu RBDPO 5

2 Diagram alir proses pembuatan margarin skala pilot plant 6 3 Tahapan analisis karakterisasi mutu awal margarin dan stabilitas selama

penyimpanan 7

4 Hubungan antara suhu (oC) dan SFC (%) sampel RBDPO 18 5 Grafik analisis warna sampel RBDPO dengan Lovibond Tintometer 18 6 Ilustrasi alat yang digunakan pada pembuatan margarin di pilot

plant PT SMART Tbk 21

7 Margarin berbahan dasar RBDPO J4, RBDPO M3, dan RBDPO S1

hasil produksi skala Pilot Plant PT SMART Tbk setelah dikemas 22 8 Pemisahan fase minyak dan fase air sampel margarin 24 9 Hubungan SFC (%) dan suhu (oC) sampel margarin J4,

margarin M3, dan margarin S1 sebelum penyimpanan 25 10 Kadar ALB (%) margarin J4, M3, dan S1 penyimpanan suhu

ambient selama 2 bulan 28

11 Kadar bilangan peroksida margarin J4, M3, dan S1 penyimpanan

suhu ambient selama 2 bulan 29

12 Indeks penetrasi margarin selama penyimpanan 2 bulan

pada suhuambient 31

13 Pengaruh suhu terhadap firmness margarin J4, margarin M3,

dan margarinS1 penyimpanan suhu 30 oC dan 35 oC selama 34 hari 34 14 Pengaruh suhu terhadap plasticity margarin J4, margarin M3,

15 Pengaruh suhu terhadap oiling out margarin J4, margarin M3, dan margarin S1 penyimpanan suhu 30 oC, 35 oC, dan 40 oC selama

34 hari 37

16 Pengaruh suhu terhadap warna margarin J4, margarin M3,

dan margarin S1 penyimpanan suhu 30 oC dan 35 oC selama 34 hari 38

DAFTAR LAMPIRAN

1 Contoh perhitungan persentase MAG, DAG, dan TAG RBDPO

dan kromatogramnya 43

2 Data analisis kandungan MAG, DAG, dan TAG pada sampel

RBDPO 44

3 Scoresheet analisis sensori margarin J4, M3, dan S1 45 4 Standar Nasional Indonesia RBDPO dan margarin 46 5 Hasil uji korelasi Pearson antar Parameter Mutu RBDPO 47

6 Hasil uji T-TestRBDPO dan margarin 48

7 Persentase Solid Fat Content (SFC) margarin dan RBDPO 49 8 Hasil uji korelasi Pearson parameter mutu RBDPO dengan parameter

mutu margarin 50

9 Hasil uji korelasi Pearson antar parameter mutu margarin 51 10 Gambar kondisi penyimpanan margarin dalam inkubator bersuhu

30 oC, 35 oC, dan 40 oC pada analisis stabilitas panas margarin 52 11 Data analisis kandungan MAG, DAG, dan TAG pada sampel

margarin J4, M3, dan S1 53

12 Contoh perhitungan persentase MAG, DAG, dan TAG RBDPO

dan kromatogramnya 54

13 Data hasil analisis indeks penetrasi margarinJ4, M3, dan S1selama

penyimpanan pada suhu ambient 55

14 Hasil uji korelasi Pearson parameter mutu margarin awal dengan

parameter mutu margarin penyimpanan hari ke- 60 56

15 Skala parameter uji organoleptik margarin 57

16 Data hasil analisis organoleptik margarinselama penyimpanan

pada suhu inkubator 58

17 Hasil uji korelasi Pearson parameter mutu margarin awal dengan

1

PENDAHULUAN

Latar Belakang

Kelapa sawit merupakan komoditas yang memiliki potensi sangat besar untuk dikembangkan secara agroindustri karena beragamnya produk turunan yang dapat dihasilkan, seperti minyak sawit kasar (Crude Palm Oil/CPO). Porsi CPO dalam menyumbang devisa negara merupakan yang terbesar untuk komoditas perkebunan. Berdasarkan data yang bersumber dari Gabungan Pengusaha Kelapa Sawit Indonesia (GAPKI 2007), produksi minyak sawit Indonesia dari tahun ke tahun mengalami peningkatan. Berdasarkan data Kementerian Pertanian, perkebunan kelapa sawit Indonesia pada tahun 2013 memproduksi CPO sebesar 31 juta ton. Devisa yang diperoleh dari ekspor minyak kelapa sawit dan produk turunannya pada tahun 2012 mencapai US$ 19.65 miliar (Julianto 2014). Pendapatan negara lewat komoditas kelapa sawit ini sebenarnya dapat ditingkatkan lagi jika CPO lebih banyak diolah menjadi produk turunan kedua, ketiga, dan selanjutnya.

Salah satu produk turunan dari CPO yang memiliki prospek baik untuk dikembangkan adalah margarin (Flickinger et al 2003). Berdasarkan SNI 01-3541-2002 tentang margarin (BSN 2002), margarin adalah produk makanan berbentuk emulsi (w/o), baik semi padat maupun cair, yang dibuat dari lemak makan dan atau minyak makan nabati, dengan atau tanpa perubahan kimiawi termasuk hidrogenasi, interesterifikasi, dan telah melalui proses pemurnian, sebagai bahan utama serta mengandung air dan bahan tambahan pangan yang diizinkan. Pada bidang pangan penggunaan margarin telah dikenal secara luas terutama dalam pembuatan roti dan pembuatan kue kering (cookies) yang bertujuan memperbaiki tekstur, s e rt a menambah cita rasa p r o d u k pangan ya n g d i h a s i l k a n (Faridah 2008).

SNI 01-3541-2002 (BSN 2002) mengklasifikasikan margarin yang telah banyak dikomersialisasi menjadi tiga jenis, yaitu margarin siap makan, margarin industri, dan margarin krim atau spread. Terdapat beberapa perbedaan syarat mutu di antara ketiga jenis margarin tersebut. Margarin siap makan dipersyaratkan adanya penambahan vitamin A dan vitamin D dengan kadar lemak minimal 80%, sedangkan pada margarin industri dan margarin krim tidak dipersyaratkan adanya penambahan vitamin A dan vitamin D. Perbedaan antara margarin industri dan margarin krim terletak pada jumlah lemak minimum yang terdapat pada produk. Margarin industri minimal mengandung 80% lemak, sedangkan margarin krim mengandung lemak berkisar 62 – 78%.

Indonesia memiliki potensi yang besar untuk mengembangkan produk margarin. Hal ini dibuktikan oleh tingginya nilai ekspor margarin Indonesia. Berdasarkan data PUSDATIN Kemenperin (2012), nilai ekspor margarin dari kelapa sawit di Indonesia terus mengalami peningkatan, yaitu sebesar US$ 273 juta pada tahun 2007 menjadi US$ 927 juta pada tahun 2011. Hal tersebut menunjukkan bahwa pengembangan produk margarin masih memberikan peluang yang besar untuk bersaing di dunia industri.

2

ketat dalam dunia industri, suatu produk diharapkan memiliki kualitas yang baik dan konsisten. Kualitas produk akhir erat kaitannya dengan kualitas bahan baku yang digunakan. Bahan baku utama pembuatan margarin adalah Refined Bleached Deodorized Palm Oil atau RBDPO yang diperoleh melalui berbagai tahap, yaitu proses degumming, netralisasi, bleaching, dan deodorisasi (Ketaren 2008).

Produksi margarin pada skala industri umumnya menggunakan RBDPO dari berbagai supplier di beberapa daerah untuk memenuhi kebutuhan produksi yang tinggi. Perbedaan sumber RBDPO yang digunakan dalam pembuatan margarin tersebut menyebabkan perbedaan karakteristik margarin yang dihasilkan dan berpengaruh terhadap stabilitas karakteristik margarin selama penyimpanan. Permasalahan tersebut juga dialami oleh PT SMART Tbk sebagai salah satu perusahaan besar yang memproduksi margarin di Indonesia. Karakteristik margarin yang diharapkan harus sesuai dengan SNI margarin dan standar yang berlaku pada PT SMART Tbk, serta memiliki stabilitas yang baik selama penyimpanan. Margarin diharapkan memiliki daya oles, plasticity, dan firmness yang baik, serta memenuhi kriteria mutu yang ditentukan. Karakteristik mutu fisikokimia dari margarin selama penyimpanan juga diharapkan baik yang menandakan bahwa margarin tidak cepat rusak.

Sifat fisikokimia RBDPO, khususnya kadar monogliserida (MAG), digliserida (DAG), dan trigliserida (TAG) yang terkandung di dalamnya diduga memengaruhi stabilitas karakteristik margarin selama penyimpanan. Struktur TAG dan posisi asam lemak dalam minyak sawit sangat menentukan karakteristik fisik minyak sawit (Basiron 2005), juga berpengaruh pada tahapan kristalisasinya (Chong et al 2007). Karakteristik suatu asam lemak dengan asam lemak lainnya cukup beragam (Gunstone 2005). Minyak dan lemak dari sumber tertentu mempunyai ciri khas yang berbeda dengan minyak dan lemak dari sumber lainnya. Komposisi termasuk pada bentuk rantai, serta distribusi asam lemak pada molekul gliserol akan sangat memengaruhi sifat-sifat lemak dan minyak baik fisik maupun

kimia (O’Brien 2004). Pengaruh kadar MAG, DAG, dan TAG dalam RBDPO terhadap karakteristik produk margarin yang dihasilkan sebelumnya tidak dipelajari secara khusus.

Oleh karena itu, melalui penelitian ini akan dipelajari pengaruh sifat fisikokimia RBDPO terhadap karakteristik produk margarin yang dihasilkan, seperti karakteristik tekstur, kandungan lemak padat (Solid Fat Content/SFC), dan karakteristik sensorinya. Dalam hal ini, analisis korelasi antara kadar MAG, DAG, dan TAG dalam campuran lemak terhadap beberapa parameter mutu margarin perlu dilakukan untuk mengendalikan campuran lemak dalam proses produksi margarin agar dihasilkan produk sesuai dengan karakteristik yang diinginkan dengan stabilitas penyimpanan yang baik, serta untuk kepentingan seleksi bahan baku dalam rangka produksi margarin dengan kualitas premium.

Tujuan Penelitian

3

Manfaat Penelitian

Penelitian ini diharapkan mampu menjelaskan pengaruh perbedaan sifat fisikokimia RBDPO, khususnya kadar monogliserida (MAG), digliserida (DAG), dan trigliserida (TAG) terhadap karakteristik dan stabilitas penyimpanan margarin. Penjelasan ini bermanfaat untuk mengendalikan campuran lemak dan stabilitas penyimpanan agar dapat dihasilkan margarin sesuai dengan karakteristik yang diinginkan.

METODE PENELITIAN

Penelitian ini terbagi atas tiga tahap, yaitu (1) analisis mutu RBDPO, (2) analisis karakteristik mutu margarin yang diawali dengan pembuatan margarin, serta (3) pengujian stabilitas margarin selama penyimpanan. Pembuatan margarin diproses dalam skala pilot plant dengan kondisi pengolahan yang sama menggunakan emulsifier, sistem buffering, dan spesifikasi pengolahan tertentu sesuai tahap proses yang diterapkan di R & D Center PT SMART Tbk.

Bahan

Bahan utama yang digunakan dalam penelitian ini adalah sembilan sampel Refined Bleached Deodorized Palm Oil (RBDPO) dengan kadar MAG, DAG, dan TAG bervariasi. Sembilan sampel tersebut diperoleh dari tiga pabrik PT SMART Tbk yang berada di tiga lokasi berbeda di Indonesia, yaitu Jakarta, Medan, dan Surabaya dengan sumber pemasok bahan baku yang berbeda. Bahan baku untuk pembuatan RBDPO Jakarta dan Surabaya berasal dari SMART Plantation Kalimantan dan pemasok bahan baku untuk RBDPO Medan adalah SMART Plantation Sumatera. Masing-masing sampel diberi kode RBDPO J1, J2, J3, dan J4 untuk sampel dari Jakarta; RBDPO M1, M2, dan M3 untuk sampel dari Medan; dan RBDPO S1 dan S2 untuk sampel dari Surabaya. Berdasarkan hasil analisis yang dilakukan terhadap sembilan sampel tersebut, dipilih tiga sampel RBDPO dari daerah berbeda dengan karakter mutu fisikokimia seperti MAG, DAG, TAG, Solid Fat Content (SFC), dan bilangan Iod yang berbeda-beda nilainya antar sampel untuk selanjutnya diproses menjadi margarin. Bahan untuk pembuatan margarin, yaitu tiga sampel RBDPO terpilih, emulsifier, antioksidan, pewarna, flavor, garam, air, pengatur keasaman, dan EDTA. Digunakan juga bahan kimia pro-analisis untuk analisis mutu RBDPO di PT SMART Tbk.

Alat

4

17190-2 10THS MM. Untuk pembuatan margarin digunakan peralatan di Pilot Plant R & D PT SMART Tbk, antara lain mixer, High-pressure pump (HPP), perfector, pin rotor, dan homogenizer.

Tahapan Penelitian

Penelitian dilakukan terhadap karakteristik mutu RBDPO dan margarin yang dihasilkan, serta karakteristik margarin selama penyimpanan. Tahap analisis mutu RBDPO sebagai bahan baku pembuatan margarin dilakukan untuk mengetahui karakteristik fisikokimia sembilan sampel RBDPO. Setelah itu, dilakukan tahap analisis karakteristik mutu margarin. Bahan dasar margarin tersebut adalah tiga dari sembilan sampel RBDPO dengan karakteristik mutu yang mendukung, yaitu memiliki perbedaan nilai persentase TAG, DAG, SFC, dan bilangan Iod yang cukup signifikan, serta dapat mewakili seluruh sampel dan mewakili ketiga pabrik sumber RBDPO. Margarin yang telah dihasilkan dari pembuatan margarin skala pilot plant di PT SMART Tbk, selanjutnya melalui tahap uji stabilitas mutu selama penyimpanan.

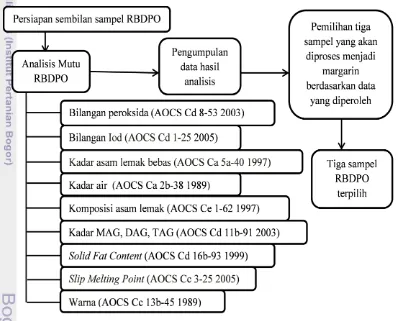

Karakteristik Mutu RBDPO

Tahap analisis mutu RBDPO terdiri dari beberapa pengujian terhadap karakteristik mutu sembilan sampel RBDPO. Uji yang dilakukan adalah analisis bilangan peroksida (AOCS Cd 8-53 2003), bilangan Iod (AOCS Cd 1-25 2005), kadar asam lemak bebas (AOCS Ca 5a-40 1997), kadar air (AOCS Ca 2b-38 1989), komposisi asam lemak (AOCS Ce 1-62 1997), kadar MAG, DAG, dan TAG (AOCS Cd 11b-91 2003), serta kandungan lemak padat (Solid Fat Content/SFC) (AOCS Cd 16b-93 1999), Slip Melting Point (AOCS Cc 3-25 2005), dan warna (AOCS Cc 13b-45 1989). Data tersebut penting untuk mengetahui kualitas dari RBDPO sebelum proses pembuatan margarin. Data hasil analisis selanjutnya digunakan untuk menentukan tiga sampel RBDPO yang akan digunakan untuk tahap pembuatan margain. Tahap analisis yang dilakukan terhadap RBDPO dapat dilihat pada Gambar 1.

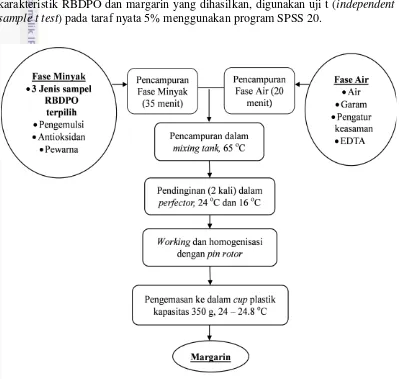

Karakteristik Mutu Margarin

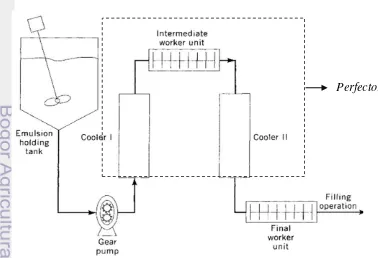

Penelitian tahap kedua ini terdiri dari analisis fisikokimia margarin, antara lain analisis bilangan peroksida (AOCS Cd 8-53 2003), bilangan Iod (AOCS Cd 1-25 2005), kadar asam lemak bebas (AOCS Ca 5a-40 1997), kadar air (AOCS Ca 2b-38 1989), komposisi asam lemak (AOCS Ce 1-62 1997), kadar MAG, DAG, dan TAG (AOCS Cd 11b-91 2003), kandungan lemak padat (Solid Fat Content/ SFC) (AOCS Cd 16b-93 1999), Slip Melting Point (AOCS Cc 3-25 2005), analisis warna (AOCS Cc 13b-45 1989), dan kadar garam (AOAC 960.29) yang diawali dengan pembuatan margarin. Pembuatan margarin skala pilot plant di PT SMART Tbk menggunakan formulasi dari perusahaan. Proses pembuatan margarin menghasilkan tiga sampel margarin. Tahapan pembuatan margarin tersebut dapat dilihat pada Gambar 2.

5 tambahan pangan yang larut minyak dimasukkan ke dalam tangki pencampuran. Setelah suhu fase minyak stabil, fase air dimasukkan ke dalam tanki pencampuran. Fase air harus dihomogenisasikan terlebih dahulu sebelum dimasukkan ke dalam tangki pencampuran. Pengadukan dalam tangki dilakukan selama 15 menit sampai fase minyak dan fase air tercampur rata. Campuran yang telah terbentuk disebut fat blend. Kemudian, fat blend siap dialirkan melalui alat pendingin/chilling unit Perfector yang terdiri dari dua buah tabung pendingin. Suhu tabung pendingin pertama adalah 24 oC dan suhu tabung pendingin kedua adalah 16 oC. Bahan pendingin yang digunakan adalah amonia cair bertekanan tinggi yang kemudian dipompakan melalui kompresor ke tabung chilling unit untuk mendinginkan dinding tabung. Kemudian, fat blend mengalir menuju pin rotor yang akan menghomogenisasi dan menyempurnakan emulsi sebelum keluar menuju cup pengemasan.

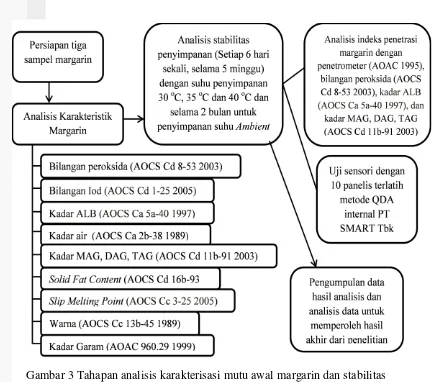

Stabilitas Margarin selama Penyimpanan

Tahap yang dilakukan setelah analisis karakterisasi mutu awal margarin, adalah uji stabilitas margarin selama penyimpanan. Tahap ini terdiri dari uji sensori pada awal penyimpanan dan selama penyimpanan sampel margarin tersebut. Kriteria yang diuji, antara lain warna, firmness, plasticity, dan oiling out. Ketiga sampel margarin tersebut juga diuji stabilitasnya selama penyimpanan dengan parameter uji indeks penetrasi menggunakan penetrometer, analisis bilangan peroksida (AOCS Cd 8-53 2003), kadar asam lemak bebas (AOCS Ca

6

5a-40 1997), dan sifat sensorinya dengan metode deskriptif tes. Sampel margarin disimpan dalam inkubator bersuhu 30 oC, 35 oC, dan 40 oC sebagai simulasi suhu penyimpanan gudang, suhu ketika transportasi margarin, dan suhu ekstrim penyimpanan margarin yang mungkin terjadi pada saat margarin berada di pasaran. Waktu analisis dilakukan setiap 6 hari sekali agar perubahan karakteristik sampel lebih jelas terlihat. Tahap analisis karakteristik mutu awal margarin dan stabilitasnya selama penyimpanan tersebut dapat dilihat pada Gambar 3.

Analisis Statistik

Penelitian ini menggunakan analisis statistik deskriptif berupa perhitungan nilai rata-rata dan standar deviasi dengan program Microsoft Excel 2010. Dilakukan juga uji korelasi Pearson untuk melihat korelasi antar beberapa karakteristik RBDPO dan margarin yang dihasilkan. Untuk melihat perbedaan karakteristik RBDPO dan margarin yang dihasilkan, digunakan uji t (independent sample t test) pada taraf nyata 5% menggunakan program SPSS 20.

7

Metode Analisis

Analisis Bilangan Peroksida (AOCS Cd 8-53 2003)

Sampel yang akan dianalisis ditimbang sebanyak 5.00 ± 0.05 g ke dalam erlenmeyer 250 mL, kemudian dilarutkan dalam 30 mL campuran larutan asam asetat glasial dan kloroform (3 : 2), campuran dikocok sampai larut. Setelah larut ditambahkan 0.5 mL larutan KI jenuh, ditambahkan 30 mL akuades, dikocok 1 menit dan didiamkan dalam ruang gelap selama 15 menit. Selanjutnya sampel yang telah larut tersebut dititrasi dengan natrium tiosulfat 0.1 N sampai warna kuning Iodin hilang, kemudian ditambahkan 0.2 mL indikator pati 1% dan dititrasi hingga warna biru hilang. Penetapan blanko menggunakan cara yang sama, namun tidak menggunakan sampel. Perhitungan bilangan peroksida menggunakan Persamaan 1.

Bilangan Peroksida (meq O2/kg sampel) = (1)

8

Keterangan:

Vs = Volume natrium tiosulfat untuk titrasi sampel (mL) Vb = Volume natrium tiosulfat untuk titrasi blanko (mL) N = Normalitas larutan natrium tiosulfat (N)

W = Berat sampel (g)

Kadar Asam Lemak Bebas (ALB) (AOCS Ca 5a-40 1997)

Sampel dipanaskan tidak lebih dari 10 oC di atas titik lelehnya sebelum ditimbang. Sampel ditimbang sebanyak 5 g ke dalam erlenmeyer, kemudian dilarutkan ke dalam 50 mL etanol 95% netral. Lalu ditambahkan 2 mL indikator PP. Larutan ini kemudian dititrasi dengan NaOH 0.1 N hingga terlihat berwarna merah muda yang intensitasnya sama dengan alkohol netral yang digunakan untuk analisis. Warna merah muda tersebut harus bertahan selama 30 detik. Kadar asam lemak bebas dihitung dengan menggunakan Persamaan 2.

Asam lemak bebas (%) = (2) Keterangan:

V = volume larutan titran yang digunakan (mL) N = normalitas larutan titran

W = bobot sampel yang diuji (g)

25.6 = konstanta menghitung ALB sebagai asam palmitat

Analisis Kadar Air (AOCS Ca 2b-38 1989)

Sampel ditimbang dengan teliti 5 g, sampel dimasukkan ke dalam cawan aluminium yang telah diketahui bobot tetapnya. Cawan tersebut dipanaskan di atas hot plate, kemudian perlahan-lahan diamati untuk menghindari percikan minyak terbuang. Akhir analisis ditandai dengan hilangnya bunyi gemercik dan busa tidak terbentuk pada sampel. Pemanasan sampel selama analisis berlangsung tidak boleh melebihi suhu 130 oC. Pemanasan dihentikan pada saat mulai terbentuk asap. Cawan aluminium didinginkan pada suhu ruang atau dalam desikator dan kemudian timbang bobot tetap. Kadar air dihitung dengan menggunakan Persamaan 3.

Kadar air (%) = – (3) Keterangan:

A = bobot sampel + cawan sebelum pemanasan (g) B = bobot sampel + cawan setelah pemanasan (g) C = bobot sampel sebelum pemanasan (g)

Analisis Bilangan Iod Metode Wijs (AOCS Cd 1-25 2005)

9

o

C. Selanjutnya sampel ditambahkan 20 mL larutan KI 15% dan 100 mL akuades yang sudah dididihkan lalu dititrasi dengan larutan Na2S2O3 0.1 N sampai larutan

berwarna kekuningan. Setelah itu, sampel ditambahkan 1 – 2 mL indikator pati

N = normalitas larutan natrium tiosulfat 0.1 N

B = volume natrium tiosulfat yang digunakan pada penetapan blanko (mL)

S = volume natrium tiosulfat yang digunakan pada penetapan sampel (mL)

12.69 = konstanta untuk menghitung bilangan Iod W = Berat sampel (g)

Analisis Warna Menggunakan Lovibond Tintometer (AOCS Cc 13b-45 1989)

Metode analisis untuk warna memakai Lovibond Tintometer. Sampel minyak dan lemak dipanaskan pada suhu 70 oC sebanyak ±100 g di dalam beaker glass ukuran 200 mL. Apabila sampel produk adalah margarin, setelah dipanaskan pada suhu 70 oC kemudian air dipisahkan. Sampel dianalisis dengan menuangkan ke dalam kuvet. Kuvet dimasukkan ke tempat yang tersedia dalam alat colorimeter, kemudian ditutup sampai rapat. Pengamatan dilakukan pada lensa colorimeter, yaitu terdapat dua bagian warna, bagian sebelah kiri adalah warna sampel dan bagian sebelah kanan adalah warna standar. Warna dari sampel dan standar dibandingkan yaitu dengan cara mengatur skala warna standar acuan yang ada pada alat, sampai didapat warna sebelah kanan yaitu standar sama dengan warna sampel di sebelah kiri.

Penentuan Slip Melting Point (SMP) (AOCS Cc 3-25 2005)

Analisis dilakukan dengan memasukkan sampel ke dalam pipa kapiler setinggi 1 cm. Pipa kapiler tersebut dimasukkan ke dalam gelas piala dan dimasukkan ke dalam refrigerator bersuhu 10 ± 0.1 oC selama 2 jam. Setelah itu, pipa kapiler yang telah ditempelkan dengan termometer menggunakan ruberband dicelupkan ke dalam gelas piala 600 mL yang berisi akuades. Gelas piala dipanaskan dengan kenaikan suhu 0.5 – 1.0 oC/menit. Pemanasan dilanjutkan sampai sampel naik di dalam pipa kapiler. Termometer dibaca bila sampel mulai naik dan tidak lebih dari 1 cm dari kenaikan semula suhu dibaca. Suhu yang terbaca tersebut dijadikan nilai Slip Melting Point.

Analisis Kadar Monogliserida (MAG), Digliserida (DAG), dan Trigliserida (TAG) (AOCS Cd 11b-91 2003)

10

sampel dilakukan pengukuran duplo. Analisis komponen asilgliserol dalam sampel dapat dilakukan dengan waktu retensi dari larutan referensi dengan sampel. Sebelum dilakukan analisis, perlu dilakukan persiapan sampel terlebih dahulu. Persiapan sampel diawali dengan penimbangan masing-masing sampel secara teliti sebanyak 0.0250 – 0.0255 g ke dalam vial, kemudian ditambahkan 10 µL tetrahydrofuran dan 50 µL N-methyl-N-trimethylsilyl-trifluoroacetamid, tabung reaksi ditutup, lalu divorteks dengan kecepatan 2400 rpm selama 90 detik dan setelahnya dimasukkan ke dalam ruang gelap selama 10 menit. Setelah itu, dilakukan penambahan 2 mL heptana, lalu sampel divorteks kembali dengan kecepatan 2000 rpm selama 30 detik. Terakhir, bagian luar tabung ditutup dengan parafilm untuk menghindari terjadinya kebocoran gas. Sampel didiamkan selama 30 menit sebelum diinjeksi, agar bereaksi terlebih dahulu. Sampel yang diinjeksi ke dalam GC sebanyak 1 µL. Hasil pengukuran berupa kromatogram yang menunjukkan kemunculan peak asilgliserol dengan berbagai waktu retensi. Perhitungan kadar MAG, DAG, dan TAG pada sampel dilakukan dengan menjumlahkan % area dari setiap peak pada waktu retensi masing-masing kelompok MAG, DAG, dan TAG mengacu pada kromatogram standar. Contoh perhitungan persentase MAG, DAG, dan TAG sampel RBDPO serta kromatogramnya dapat dilihat pada Lampiran 1 dan data hasil analisisnya terdapat pada Lampiran 2.

Penentuan Kandungan Lemak Padat (AOCS Cd 16b-93 1999)

Pengujian kandungan lemak padat atau Solid Fat Content (SFC) dilakukan menggunakan alat Low-Resolution Nuclear Magnetic Resonance (NMR) metode AOCS Cd 16b-93 (1999). Sampel yang akan dianalisis dipanaskan terlebih selama 90 ± 5 menit. Masing-masing sampel selanjutnya didiamkan pada suhu observasi yang telah ditentukan yaitu 20 °C, 25 °C, 30 °C, 35 °C, 40 °C dan 45 °C selama 60 – 65 menit. Sampel kemudian dipindahkan ke alat spektrofotometri NMR dengan segera untuk diuji. Alat spektrofotometri NMR akan membaca kandungan lemak padat yang terkandung dalam sampel. Denyut hasil pengukuran dengan spektrofotometri NMR secara otomatis akan terdeteksi oleh komputer.

Analisis Kadar Garam (AOAC 960.29 1999)

Sampel ditimbang sebanyak 3 g ke dalam elenmeyer, kemudian ditambahkan 50 mL akuades. Setelah itu, sampel dipanaskan sampai mendidih, lalu didiamkan untuk menurunkan suhu selama 10 menit. Berikutnya ditambahkan 3 tetes K2CrO4 sebagai indikator. Lalu, sampel dititrasi menggunakan AgNO3 0.1

N sampai warnanya menjadi merah bata. Kadar garam sampel dihitung menggunakan Persamaan 6.

11 Keterangan:

V = volume larutan titran yang digunakan (mL) N = normalitas larutan titran

W = bobot sampel yang diuji (g)

Analisis Indeks Penetrasi dengan Penetrometer (AOAC 1995)

Analisis tekstur menggunakan penetrometer dilakukan dengan menepatkan jarum pengukuran pada angka nol sambil mengatur posisi ujung probe penetrometer tepat menempel pada permukaan sampel. Ujung probe diatur menggunakan penjepit probe penetrometer. Kemudian stopwatch disiapkan dengan setting pengukuran selama 10 detik. Stopwatch dijalankan bersamaan dengan ditekannya penjepit probe penetrometer. Probe akan menusuk sampel dengan kedalaman tertentu. Penjepit penetrometer dilepaskan setelah waktu pengukuran tercapai. Pengukuran dilakukan pada 5 titik berbeda.

Analisis Komposisi Asam Lemak (AOCS Ce 1-62 1997)

Analisis komposisi asam lemak dilakukan menggunakan alat Kromatografi Gas (Gas Chromatography) dengan acuan AOCS Ce 1-62 1997. Sampel dipanaskan sampai homogen lalu disaring dengan kertas Whatman 41, kemudian sampel ditimbang sebanyak 0.2 g ke dalam labu jantung 25 mL, ditambahkan n-Heptan 5 mL lalu dikocok sampai larut. Sampel ditambahkan larutan KOH 2N dalam Metanol lalu dikocok sampai larut dan homogeny, kemudian didiamkan selama 30 menit. Sampel membentuk dua lapisan, lapisan atas diambil 1 microliter lalu disuntik ke dalam injector GC dan akan dibawa oleh gas (carrier) ke dalam kolom. Gas pembawanya adalah gas Helium dan gas udara tekan, serta gas hidrogen sebagai sumber nyala pembakar pada detector FID (Flame Ionization Detector). Komponen yang keluar dari kolom dideteksi dengan detector FID yang memberikan respon berupa peak kromatogram. Perhitungan asam lemak berdasarkan persen area yang dibandingkan dengan peak kromatogram asam lemak standar yang telah diketahui jenis dan konsentrasina.

Uji Sensori (Metode Quantitative Descriptive Analysis Internal PT SMART

Tbk)

12

HASIL DAN PEMBAHASAN

Karakteristik Mutu RBDPO

Analisis bahan baku RBDPO dilakukan untuk mengetahui karakteristik mutu kimia dan fisik bahan baku yang digunakan. Masing-masing sampel diberi kode RBDPO J1, J2, J3, dan J4 untuk sampel yang berasal dari Jakarta; RBDPO M1, M2, dan M3 untuk sampel yang berasal dari Medan; dan RBDPO S1 dan S2 untuk sampel yang berasal dari Surabaya. Karakteristik mutu kimia bahan baku RBDPO terdiri dari karakteristik kimia umum, kadar MAG, DAG, dan TAG, dan komposisi asam lemak dalam bahan baku RBDPO. Karakteristik fisik bahan baku RBDPO terdiri dari Slip Melting Point (SMP), persentase Solid Fat Content (SFC) dan warna. Nilai-nilai tersebut penting untuk mengetahui kualitas bahan baku sebelum proses pembuatan margarin dilakukan. Selain itu, dilakukan juga analisis korelasi Pearson antar karakteristik mutu RBDPO.

Karakteristik Mutu Kimia Bahan Baku RBDPO

a. Mutu Kimia Umum RBDPO

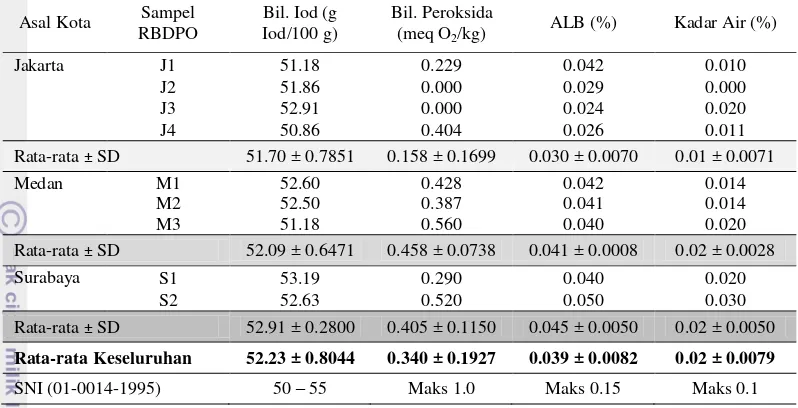

Mutu kimia umum bahan baku RBDPO terdiri dari bilangan Iod, bilangan peroksida, kadar asam lemak bebas, dan kadar air. Berdasarkan analisis yang dilakukan, diperoleh data parameter mutu RBDPO yang disajikan pada Tabel 1.

Berdasarkan data pada Tabel 1, semua bahan baku RBDPO yang digunakan memenuhi persyaratan SNI (01-0014-1995) tentang RBDPO, yakni bilangan iod (Wijs) 50 – 55 g iod/100 g sampel, bilangan peroksida maksimal 1.0 meq O2/kg,

ALB maksimal 0.15%, dan kadar air maksimal 0.1%. Oleh karena itu, semua bahan baku RBDPO dari PT SMART Tbk baik dan layak untuk diproses lebih lanjut sebagai bahan baku pembuatan margarin.

Berdasarkan asal pabriknya, sampel yang berasal dari Jakarta memiliki bilangan Iod, bilangan peroksida, ALB, dan kadar air paling rendah. Sampel dari Surabaya memiliki bilangan Iod, ALB, dan kadar air paling tinggi. Hal tersebut menunjukkan bahwa sampel-sampel RBDPO dari Surabaya memiliki karakteristik mutu yang paling rendah dibandingkan dengan sampel dari Jakarta dan Medan. Semua sampel RBDPO yang dianalisis masih sesuai dengan SNI(01-0014-1995) untuk RBDPO. Perbedaan sumber pemasok bahan baku menunjukkan karakteristik RBDPO yang dihasilkan tidak seragam. Perbedaan pabrik pengolahan juga dapat membuat karakteristik mutu RBDPO yang dihasilkan berbeda, walaupun telah digunakan Standard Operational Procedures (SOP) yang sama. Hal tersebut dapat terjadi karena kondisi lingkungan di setiap daerah berbeda dengan daerah lainnya.

13 Tabel 1 Data hasil analisis mutu RBDPO awal

Asal Kota Sampel

kerusakan bahan baku RBDPO baik disebabkan oleh oksidasi maupun hidrolisis cukup rendah. Menurut Muchtadi et al (1991), proses deodorasi minyak akan mengurangi jumlah peroksida dan asam lemak bebas pada minyak atau lemak dalam jumlah yang besar.

Kadar air semua sampel RBDPO juga masih berada di bawah standar SNI yang digunakan, yaitu maksimal 0.1%. Kadar air dalam RBDPO merupakan faktor yang dapat memengaruhi reaksi gliserolisis yang terjadi. Menurut Willis et al (2002) kandungan kadar air optimum untuk reaksi interesterifikasi seperti gliserolisis berkisar antara 0.04% hingga 11% (b/b).

b. Kadar Monogliserida (MAG), Digliserida (DAG), dan Trigliserida

(TAG) RBDPO

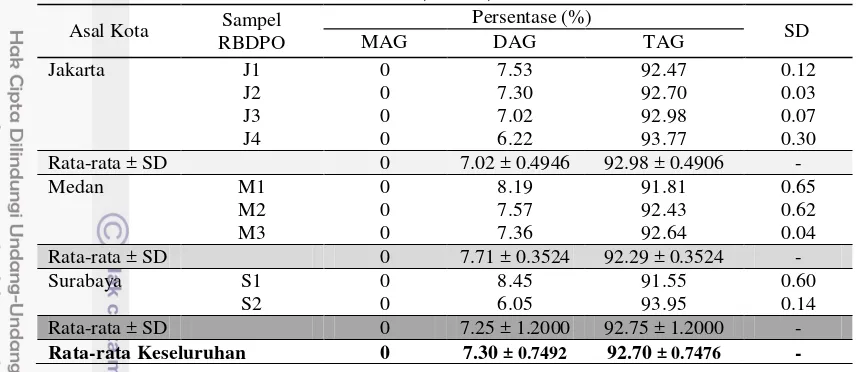

Analisis kadar monogliserida (MAG), digliserida (DAG), dan trigliserida (TAG) RBDPO dilakukan terhadap sembilan sampel RBDPO dengan pengukuran secara duplo untuk masing-masing sampel. Berdasarkan analisis yang telah dilakukan, diperoleh hasil analisis kadar MAG, DAG dan TAG pada Tabel 2.

14

Tabel 2 Data hasil analisis kadar MAG, DAG, dan TAG RBDPO metode GC

Asal Kota Sampel tiga buah gugus asam lemak yang terikat pada senyawa gliserol (Flickinger et al 2003). Persentase DAG dan TAG sampel-sampel RBDPO cukup beragam. Kondisi proses pengolahan berpengaruh terhadap kandungan MAG, DAG, dan TAG sampel RBDPO. Pada proses pembuatan RBDPO, digunakan suhu yang tinggi, misalnya pada proses deodorasi. Hal tersebut dapat mengurangi kandungan TAG pada sampel. Sampel yang memiliki kadar TAG paling tinggi adalah RBDPO S2 dan yang terendah adalah sampel RBDPO S1. Sedangkan sampel dengan kandungan DAG tertinggi adalah RBDPO S1 dan yang terendah adalah RBDPO S2. Sembilan sampel RBDPO mengandung jumlah TAG yang tinggi.

c. Komposisi Asam Lemak RBDPO

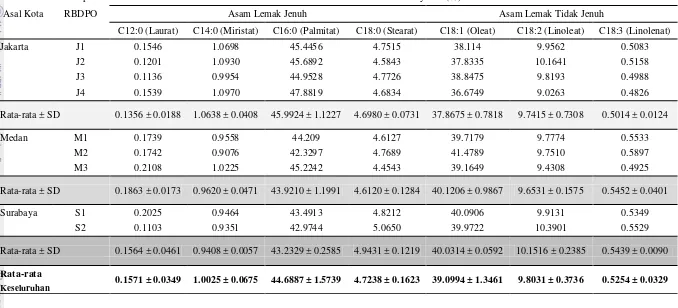

Sampel yang telah dianalisis persentase MAG, DAG, dan TAG kemudian dianalisis komposisi asam lemaknya, dengan data tersaji pada Tabel 3 untuk jenis asam lemak dominan dalam RBDPO. Analisis komposisi asam lemak dilakukan untuk mengetahui jenis-jenis asam lemak jenuh dan tidak jenuh penyusun sampel RBDPO.

15

Tabel 3 Data hasil analisis komposisi asam lemak RBDPO

Asal Kota

Sampel Jenis Asam Lemak Penyusun (%)

RBDPO Asam Lemak Jenuh Asam Lemak Tidak Jenuh

C12:0 (Laurat) C14:0 (Miristat) C16:0 (Palmitat) C18:0 (Stearat) C18:1 (Oleat) C18:2 (Linoleat) C18:3 (Linolenat)

Jakarta J1 0.1546 1.0698 45.4456 4.7515 38.114 9.9562 0.5083

J2 0.1201 1.0930 45.6892 4.5843 37.8335 10.1641 0.5158

J3 0.1136 0.9954 44.9528 4.7726 38.8475 9.8193 0.4988

J4 0.1539 1.0970 47.8819 4.6834 36.6749 9.0263 0.4826

Rata-rata ± SD 0.1356 ± 0.0188 1.0638 ± 0.0408 45.9924 ± 1.1227 4.6980 ± 0.0731 37.8675 ± 0.7818 9.7415 ± 0.7308 0.5014 ± 0.0124

Medan M1 0.1739 0.9558 44.209 4.6127 39.7179 9.7774 0.5533

M2 0.1742 0.9076 42.3297 4.7689 41.4789 9.7510 0.5897

M3 0.2108 1.0225 45.2242 4.4543 39.1649 9.4308 0.4925

Rata-rata ± SD 0.1863 ± 0.0173 0.9620 ± 0.0471 43.9210 ± 1.1991 4.6120 ± 0.1284 40.1206 ± 0.9867 9.6531 ± 0.1575 0.5452 ± 0.0401

Surabaya S1 0.2025 0.9464 43.4913 4.8212 40.0906 9.9131 0.5349

S2 0.1103 0.9351 42.9744 5.0650 39.9722 10.3901 0.5529

Rata-rata ± SD 0.1564 ± 0.0461 0.9408 ± 0.0057 43.2329 ± 0.2585 4.9431 ± 0.1219 40.0314 ± 0.0592 10.1516 ± 0.2385 0.5439 ± 0.0090

Rata-rata

0.1571 ± 0.0349 1.0025 ± 0.0675 44.6887 ± 1.5739 4.7238 ± 0.1623 39.0994 ± 1.3461 9.8031 ± 0.3736 0.5254 ± 0.0329

Keseluruhan

16 Hasil analisis pada Tabel 3 menunjukkan bahwa asam lemak yang terkandung dalam sembilan RBDPO tersebut beragam jenisnya. Namun, hanya asam lemak primer yang terdeteksi, asam lemak lainnya tidak dapat terdeteksi karena jumlahnya terlalu sedikit. Terdapat asam lemak jenuh, antara lain C12:0 (laurat), C14:0 (miristat), C16:0 (palmitat), dan C18:0 (stearat). Asam lemak tidak jenuh yang terkandung dalam sampel berdasarkan analisis, antara lain C18:1 (oleat), C18:2 (linoleat), dan C18:3 linolenat). Asam lemak dominan yang terkandung di dalam sampel-sampel RBDPO yang dianalisis adalah C16:0 (palmitat) rata-rata sebanyak 44.6887% dan C18:1 (oleat) sebanyak rata-rata 39.0994%. Menurut Sukirno et al (2009) RBDPO memiliki komposisi asam lemak dengan persentase sebagai berikut: C12:0 (laurat) = 0.2%, C14:0 (miristat) = 1.1%, C16:0 (palmitat) = 44.0%, C18:0 (stearat) = 4.5%, C18:1 (oleat) = 39.2%, C18:2 (linoleat) = 10.1%, dan C18:3 (linolenat) = 0.5%. Komposisi terbesar adalah palmitat (44.0%) dan oleat (39.2%). Jumlah ikatan rangkap dapat memengaruhi titik leleh asam lemak. Semakin sedikit ikatan rangkapnya atau semakin jenuh asam lemak, titik lelehnya akan semakin tinggi. Asam lemak oleat (C18:1) memiliki titik leleh 14 oC, sedangkan asam lemak palmitat (C16:0) memiliki titik leleh 60 oC.

Karakteristik Mutu Fisik Bahan Baku RBDPO

a. Slip Melting Point (SMP) RBDPO

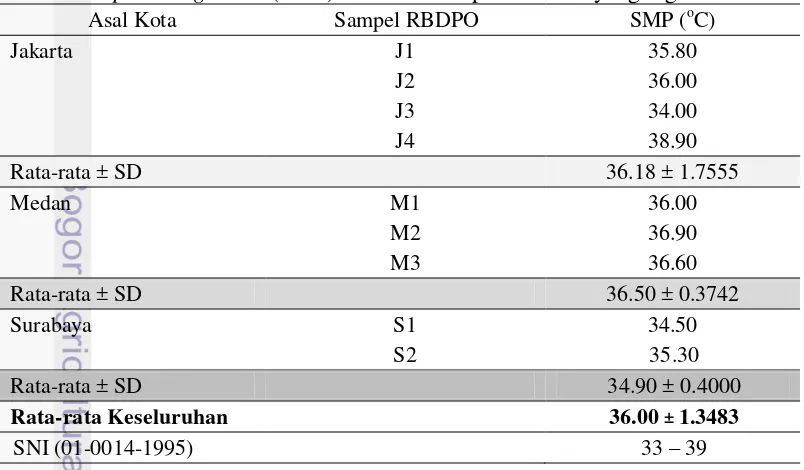

Slip Melting Point (SMP) merupakan salah satu karakteristik minyak/lemak yang perlu diuji karena nilai SMP dapat mencerminkan sifat pelelehan minyak/lemak. Slip Melting Point (SMP) adalah suhu pada saat lemak dalam pipa kapiler yang berada dalam air menjadi cukup leleh untuk naik dalam pipa kapiler (Lawson 1995). Hasil analisis SMP bahan baku RBDPO yang digunakan ditunjukkan pada Tabel 4.

Tabel 4 Slip Melting Point (SMP) sembilan sampel RBDPO yang digunakan

Asal Kota Sampel RBDPO SMP (oC)

Jakarta J1 35.80

J2 36.00

J3 34.00

J4 38.90

Rata-rata ± SD 36.18 ± 1.7555

Medan M1 36.00

M2 36.90

M3 36.60

Rata-rata ± SD 36.50 ± 0.3742

Surabaya S1 34.50

S2 35.30

Rata-rata ± SD 34.90 ± 0.4000

Rata-rata Keseluruhan 36.00 ± 1.3483

17 Berdasarkan data pada Tabel 4, semua bahan baku RBDPO yang digunakan memenuhi persyaratan SNI (01-0014-1995) tentang RBDPO, yakni untuk Slip Melting Point (SMP) berada pada kisaran 33 – 39 oC. Rata-rata sampel RBDPO memiliki SMP 36 oC. Berdasarkan asal pabriknya, sampel yang berasal dari Jakarta dan Medan rata-rata memiliki nilai SMP yang lebih tinggi daripada smpel yang berasal dari Surabaya. Nilai Slip Melting Point (SMP) sampel RBDPO S1 lebih rendah daripada sampel RBDPO lainnya. Hal tersebut berimplikasi pada sifatnya yang lebih cair pada suhu ruang karena titik lelehnya lebih rendah. Menurut Lawson (1995), faktor-faktor yang penting dalam menentukan titik cair suatu produk, antara lain adalah rata-rata panjang rantai dari asam lemak, semakin panjang rantai maka titik cairnya semakin tinggi, kemudian posisi asam lemak pada molekul gliserol dan proporsi relatif dari asam lemak jenuh dan asam lemak tidak jenuh. Semakin tinggi proporsi asam lemak tidak jenuh, titik cairnya akan semakin rendah. Sampel RBDPO J4 dari Jakarta dengan proporsi asam lemak jenuh lebih tinggi berdasarkan analisis komposisi asam lemak, memiliki nilai SMP tertinggi. Sedangkan sampel dengan nilai rata-rata SMP paling rendah adalah sampel dari Surabaya yang berdasarkan analisis komposisi asam lemak memiliki proporsi asam lemak jenuh lebih rendah. Perubahan komposisi dan interaksi di antara masing-masing TAG yang terkandung pada lemak juga memengaruhi nilai SMP karena setiap TAG jenuh dalam lemak akan berkontribusi pada titik leleh yang lebih tinggi, begitu pula sebaliknya (Chang et al 1990).

b. Solid Fat Content (SFC) RBDPO

Parameter fisik lain yang dianalisis adalah Solid Fat Content (SFC). Solid Fat Content (SFC) atau kandungan lemak padat merupakan rasio antara lemak padat terhadap lemak cair ketika lemak didinginkan di bawah titik leleh komponen dengan titik leleh tertinggi dan sangat bergantung pada kondisi campuran trigliserida (Ketaren 2008). Menurut O’Brien (2004) kurva SFC dapat memberikan berbagai informasi mengenai karakteristik plastisitas, kestabilan oksidatif maupun titik leleh yang dihasilkan dari minyak maupun lemak. Semakin landai kurva SFC, maka sifat plastisitas yang dihasilkan akan semakin tinggi. Karakter stabilitas oksidatif minyak atau lemak akan semakin tinggi jika teramati memiliki kurva SFC yang semakin curam. Nilai SFC ini merupakan salah satu parameter mutu yang penting pada RBDPO. Gambar 4 menunjukkan kurva Solid Fat Content (SFC) sembilan sampel RBDPO.

18

Gambar 4 Hubungan antara suhu (oC) dan SFC (%) sampel RBDPO

c. Warna RBDPO

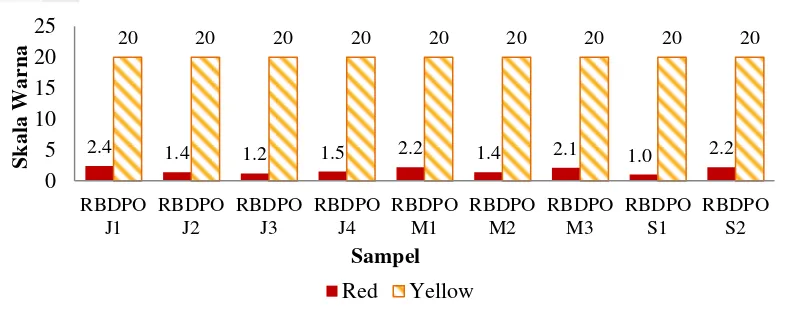

Pengukuran warna sembilan sampel RBDPO dilakukan menggunakan Lovibond Tintometer sesuai dengan AOCS Cc 13b-45 1989. Terdapat dua skala warna yang digunakan pada pengukuran warna sampel RBDPO, yaitu red untuk mengatur warna merah dan yellow untuk mengatur warna kuning pada sampel. Hasil analisis warna RBDPO dapat dilihat pada Gambar 5.

Berdasarkan Gambar 5, terlihat semua sampel memiliki warna kuning sebesar 20 dan warna merah yang beragam. Semua sampel memenuhi persyaratan SNI (01-0014-1995) tentang RBDPO pada Lampiran 4, yaitu untuk karakteristik warna maksimal 3 untuk warna kuning dan 30 untuk warna merah. Hasil analisis warna tersebut menunjukkan bahwa semua sampel RBDPO yang digunakan memiliki karakteristik warna yang baik.

19

Korelasi antar Parameter Mutu Bahan Baku RBDPO

Pada penelitian ini, ingin diketahui adanya korelasi antara parameter fisik dan kimia bahan baku RBDPO, sehingga dilakukan korelasi Pearson. Hasil uji korelasi Pearson selengkapnya dapat dilihat pada Lampiran 5. Menurut Basiron (2005), bilangan Iod yang rendah menandakan kandungan asam lemak jenuh lebih banyak daripada asam lemak tidak jenuh dalam suatu lemak. Asam lemak jenuh memiliki titik leleh lebih tinggi dibanding dengan asam lemak tidak jenuh, sehingga persentase SFC-nya juga lebih tinggi. Menurut uji korelasi Pearson yang dilakukan, tidak terdapat korelasi antara persentase SFC dan bilangan Iod RBDPO. Hal ini mungkin terjadi karena jumlah sampel yang digunakan jumlahnya sedikit.

Berdasarkan hasil uji korelasi Pearson, rata-rata sampel menunjukkan korelasi positif yang lemah antara TAG dengan SFC sampel, yaitu sebesar 0.624, serta korelasi negatif antara DAG dan SFC sampel, yaitu sebesar 0.622. Data hasil uji korelasi Pearson sampel RBDPO tersebut terdapat pada Lampiran 5. Menurut Riduwan (2011), korelasi dikatakan sangat kuat apabila nilainya lebih dari 0.750. Korelasi positif berarti kedua hal dibandingkan berbanding lurus, sedangkan koreasi negatif berarti kedua hal yang dikorelasikan berbanding terbalik. Semakin tinggi kandungan TAG pada sampel, maka persentase SFC akan semakin tinggi. Semakin tinggi kadar DAG pada sampel, persentase SFC sampel akan semakin rendah. Jumlah TAG tinggi dapat menyebabkan persentase SFC juga tinggi karena TAG yang lebih tinggi menandakan lebih sedikitnya kandungan ALB pada sampel, sehingga titik lelehnya akan lebih tinggi (Foubert et al 2004). Menurut Haq (2014), ALB pada sampel minyak sawit berkorelasi terhadap sifat termalnya, termasuk SFC. Korelasi antara persentase DAG dan TAG terhadap SFC sampel tidak signifikan pada taraf signifikansi 0.05. Hal tersebut menunjukkan bahwa antara SFC dengan DAG dan TAG ada kecenderungan berkorelasi, namun tidak spesifik karena kemungkinan jumlah sampel yang diuji sedikit.

Karakteristik Mutu Margarin

20

Pembuatan Margarin

Bahan baku yang digunakan untuk pembuatan margarin hanya satu jenis minyak, yaitu Refined Bleached Deodorized Palm Oil (RBDPO). Hal ini dilakukan agar karakteristik margarin yang dihasilkan tidak terpengaruh minyak lain selain RBDPO yang digunakan. Pembuatan margarin dilakukan dengan pencampuran dua fase yang memiliki sifat tidak saling larut, yaitu fase minyak (oil phase) dan fase air (water phase). Fase minyak dan fase air yang digunakan memiliki rasio 81 : 19 (81% konsentrasi fase minyak dan 19% konsentrasi fase air). Fase minyak terdiri dari 80.5% RBDPO, 0.15% lesitin, 0.3% EDTA, 0.01% antioksidan, 0.004% pewarna, dan 0.02% flavor. Fase air terdiri dari 17% air, 2 % larutan garam jenuh, 0.007% pengatur keasaman, dan 0.005% sekuestran. Dihasilkan satu formulasi margarin dengan perbedaan formulasi hanya pada jenis RBDPO yang digunakan. Margarin yang dihasilkan masing-masing diberi kode Margarin J4 yang berbahan baku RBDPO J4, Margarin M3 yang berbahan baku RBDPO M3, dan Margarin S1 yang berbahan baku RBDPO S1. Formulasi margarin ditampilkan pada Tabel 5.

Tabel 5 Formulasi margarin berbahan dasar RBDPO (Basis 30 Kg) yang diproduksi pada skala Pilot Plant PT SMART Tbk *

Bahan Satuan Jumlah

* Tiga jenis RBDPO yang digunakan adalah RBDPO J4, M3, dan S1

21 membentuk kristal. Menurut Winarno (2002), bila suatu lemak didinginkan, hilangnya panas akan memperlambat gerakan molekul-molekul dalam lemak, sehingga jarak antar molekul lebih kecil. Jika jarak antar molekul tersebut

mencapai 5Ǻ, maka akan timbul gaya tarik menarik antar molekul. Akibat adanya

gaya ini, radikal-radikal asam lemak dalam molekul lemak akan tersusun berjajar dan saling bertumpuk serta membentuk ikatan kristal. Kristal margarin yang terbentuk, yaitu kristal bentuk α (alpha), β’ (beta prime), dan β (beta) (Alexandersen 2005).

Kristal α berbentuk datar, transparan, dengan ukuran sekitar 5 µm. Kristal

β’ sangat kecil berukuran panjang lebih dari 1 mm. Kristal β berbentuk besar, kasar, dan berukuran 25 – 50 µm (Alexandersen 2005). Wiedermann dan Thomas (2005) mengelompokkan minyak dan lemak berdasarkan pola pembentukan kristalnya. Minyak sawit memiliki kecenderungan membentuk kristal β’. Formulasi campuran minyak berpengaruh signifikan terhadap bentuk kristal dari margarin. Keserasian dari minyak atau lemak pada formulasi margarin sangat tergantung pada ukuran, jumlah, dan pembentukan kristal lemak.

Kristal yang diinginkan dalam proses produksi margarin adalah dalam bentuk β’ karena bentuk kristalnya yang homogen, ukurannya merata dan kecil, sehingga membuat tekstur margarin menjadi lembut. Salah satu parameter untuk menghasikan tekstur margarin yang lembut (smooth dan tough) adalah dengan melakukan proses pendinginan yang sempurna (Alexandersen 2005). Setelah proses pembentukan kristal dalam tabung pendinginan dengan tekanan tinggi melalui pompa (HPP), produk akan keluar dari tabung pendingin dalam bentuk pasta. Produk emulsi yang dihasilkan dikemas di dalam cup plastik berukuran 350 g. Ilustrasi peralatan yang digunakan pada pembuatan margarin skala Pilot Plant di PT SMART Tbk ditunjukkan pada Gambar 6.

Gambar 6 Ilustrasi alat yang digunakan pada pembuatan margarin di Pilot Plant PT SMART Tbk

22

Perfector yang digunakan mempunyai dua buah tabung pendingin dengan sistem pendinginan bertahap. Masing-masing tabung pendingin mempunyai fungsi yang sama, yaitu untuk membentuk kristal minyak dan lemak pada proses margarin (Alexandersen 2005). Pemadatan lemak akibat proses kristalisasi merupakan proses yang tidak sederhana. Parameter-parameter proses seperti suhu, agitasi, tekanan, dan laju aliran produk sangat menentukan terjadinya kristalisasi (deMan 1999). Suhu cooler 1 adalah 24 oC dan suhu cooler 2 adalah 16 oC dengan tekanan yang diberikan sebesar 11 bar. Kecepatan putaran pisau di dalam tabung pendingin atau cooler, yaitu 80 rpm pada cooler 1 dan 100 rpm pada cooler 2. Sedangkan tabung worker berfungsi mengaduk margarin dalam tabung yang dilengkapi dengan baling-baling berbentuk batang yang berputar dengan kecepatan 60 rpm. Proses working tersebut berfungsi untuk memberi waktu pada emulsi margarin untuk lebih sempurna (Alexandersen 2005). Tabung worker ini dilengkapi dengan heating jacket untuk mengalirkan air panas bersuhu 38 oC agar margarin tidak menempel pada dinding tabung dan menjaga suhu produk tetap baik selama proses di dalam worker berlangsung. Gambar 7 menunjukkan produk margarin setelah dikemas di dalam cup plastik berbahan polipropilen (PP) pada suhu ambient dan suhu inkubator. Suhu pengisian margarin adalah 24.4 – 24.8 oC. Masing-masing margarin diberi kode Margarin J4, Margarin M3, dan Margarin S1.

Karakteristik Awal Margarin

Sebelum dilakukan penyimpanan, margarin yang dihasilkan (Margarin J4, Margarin M3, dan Margarin S1) terlebih dahulu dianalisis untuk mengetahui karakteristik awal margarin, antara lain karakteristik mutu umum margarin, Solid Fat Content (SFC), dan kadar MAG, DAG, dan TAG sampel. Nilai-nilai tersebut penting untuk mengetahui kualitas awal margarin yang akan diamati perubahan karakteristiknya selama penyimpanan.

23

a. Karakteristik Mutu Umun Margarin

Karakteristik mutu umum margarin yang dianalisis adalah bilangan Iod, bilangan peroksida, bilangan asam lemak bebas, kadar air, Slip Melting Point (SMP), kadar garam, warna, firmness dan plasticity margarin. Berdasarkan analisis yang dilakukan, diperoleh data parameter mutu umum yang disajikan pada Tabel 6.

Tabel 6 Karakteristik mutu sampel margarin J4, margarin M3, dan margarin S1 sebelum dilakukan penyimpanan, serta standar yang diacu

Parameter yang

Tabel 6 menunjukkan hasil analisis karakteristik fisikokimia umum tiga sampel margarin. Semua sampel margarin yang digunakan memenuhi persyaratan yang digunakan oleh PT SMART Tbk untuk margarin berbahan dasar RBDPO saja. Standar bilangan Iod margarin adalah 50 – 54 g Iod/100 g sampel, bilangan peroksida maksimal 1.0 meq O2/kg sampel, ALB maksimal 0.1%, kadar air

maksimal 16.5 – 27.5%, SMP berada pada kisaran 35 – 39 oC, kadar garam 1.9 – 2.1%, dan warna merah berada pada kisaran 7.0 – 9.0.

Bilangan Iod (Wijs) margarin J4, margarin M3, dan Margarin S1 berada pada kisaran syarat yang digunakan, yaitu 50 – 54 g Iod/100 g sampel. Berdasarkan Tabel 6, sampel margarin S1 memiliki bilangan Iod yang lebih besar apabila dibandingkan dengan sampel margarin lainnya. Hal ini akan berimplikasi

pada titik lelehnya yang lebih rendah (O’Brien 2004). Hal tersebut ditunjukkan

dari nilai Slip Melting Point (SMP) margarin S1 yang lebih rendah daripada sampel margarin J4 dan margarin M3. Nilai SMP setiap sampel margarin juga memenuhi syarat yang digunakan, yaitu 35 – 39 oC.

Bilangan asam dan bilangan peroksida setiap sampel margarin cukup rendah dan memenuhi batas maksimal untuk bilangan peroksida (maksimal 1 meq O2/kg)

dan ALB (maksimal 0.1%). Hal ini menunjukkan bahwa margarin belum mengalami kerusakan yang tinggi akibat hidrolisis maupun oksidasi. Kadar air semua sampel margarin masih berada dalam batasan standar yang digunakan, yaitu maksimal 16.5 – 27.5%. Begitu juga dengan kadar garam dan warna sampel margarin J4, M3, dan S1 yang sesuai dengan persyaratan, yaitu 1.9 – 2.1%untuk

kadar garam dan 7.0 – 9.0 untuk warnanya. Margarin J4 memiliki warna yang

lebih cerah daripada margarin M3 dan S1. Sebelum penyimpanan, margarin J4

24

b. Kadar Monogliserida (MAG), Digliserida (DAG), dan Trigliserida

(TAG) Margarin

Analisis persentase monogliserida (MAG), digliserida (DAG), dan trigliserida (TAG) dalam margarin dilakukan menggunakan metode Kromatografi Gas (GC) berdasarkan AOCS Cd 11b-91 2003. Analisis ini dilakukan terhadap tiga sampel margarin dengan metode yang sama dengan metode yang digunakan saat analisis sampel RBDPO. Namun, pada analisis sampel margarin, dilakukan pemisahan fase air dan fase minyak terlebih dahulu pada persiapan sampel dengan metode hot plate, yaitu memanaskan sampel pada suhu di bawah 60 oC sampai terjadi pemisahan fase air dan fase minyak. Proses pemisahan fase air dan fase minyak margarin dapat dilihat pada Gambar 8.

Gambar 8 Pemisahan fase minyak dan fase air sampel margarin

Berdasarkan analisis yang telah dilakukan tersebut, diperoleh hasil analisis kadar MAG, DAG dan TAG pada Tabel 7. Pada Tabel 7 tersebut dapat dilihat perbandingan antara persentase MAG, DAG, TAG ketika sampel masih berupa RBDPO J4, RBDPO M3, dan RBDPO S1 dengan sampel setelah diproses menjadi margarin J4, margarin M3, dan margarin S1.

Tabel 7 Perubahan kadar MAG, DAG, dan TAG sampel RBDPO dan setelah diproses menjadi margarin

Parameter Uji

Sampel

RBDPO Margarin

J4 M3 S1 J4 M3 S1

MAG (%) 0 0 0 0 0 0

DAG (%) 6.23 7.36 8.45 6.71 7.18 7.74

TAG (%) 93.77 92.64 91.55 93.29 92.82 92.26

25

c. Solid Fat Content (SFC) Margarin

Solid Fat Content (SFC) merupakan rasio antara lemak padat terhadap lemak cair ketika lemak didinginkan di bawah titik leleh komponen dengan titik leleh tertinggi dan sangat bergantung pada kondisi campuran trigliserida (Ketaren 2008). O’Brien (2004) menyebutkan bahwa pengukuran SFC penting dalam industri margarin. Fungsi-fungsi produk margarin banyak dideskripsikan oleh industri dalam bentuk profil SFC-nya. Kurva SFC yang dihasilkan akan membantu proses untuk mencapai konsistensi dan performa yang diharapkan.

O’Brien (2004) menjelaskan bahwa suhu observasi SFC untuk produk margarin pada suhu 21.1 oC (70 oF) mengindikasikan ketahanan produk selama masa penyimpanan di suhu ruang dan SFC pada suhu observasi 33.3 oC (92 oF) akan menunjukan karakteristik mouthfeel, yaitu karakteristiknya saat meleleh di dalam mulut. Digunakan SFC pada suhu 20 oC sebagai standar karena pada penelitian ini, margarin akan dianalisis stabilitas penyimpanannya pada suhu ruang dan inkubator. Gambar 9 menunjukkan persentase SFC margarin J4, margarin M3, dan margarin S1 pada beberapa suhu pengukuran, yaitu 20 oC, 25

o

C, 30 oC, 35 oC, 40 oC, dan 45 oC.

Gambar 9 Hubungan SFC (%) dan suhu (oC) sampel margarin J4, margarin M3, dan margarin S1 sebelum penyimpanan

Berdasarkan gambar 9, terlihat bahwa sampel margarin dengan persentase SFC tertinggi sampai terendah pada suhu pengukuran 20 oC secara berurutan, yaitu margarin J44 (28.16%), margarin M3 (24.04%), dan margarin S1 (21.76%).

Margarin dengan nilai SFC lebih tinggi memiliki tekstur yang lebih firm (O’Brien 2004). Proses pengolahan RBDPO menjadi margarin tidak berpengaruh signifikan pada persentase SFC sampel. Sampel margarin J4, margarin M3, dan margarin S1 telah memenuhi persyaratan dari PT SMART Tbk untuk margarin berbahan dasar RBDPO untuk karekteristik SFC-nya. Persyaratan SFC dari PT SMART Tbk untuk suhu 20 oC adalah 21 – 25%, pada suhu 25 oC sebanyak 12 – 16%, pada suhu 30 oC sebanyak 7 – 10%, pada suhu 35 oC maksimal 7%, dan pada 40 oC maksimal 3%.

Sama seperti pada sampel RBDPO, semakin rendah bilangan Iod sampel margarin semakin tinggi persentase SFC-nya. Hal tersebut sesuai dengan analisis korelasi Pearson yang menunjukkan adanya korelasi negatif kuat antara bilangan

26

Iod dengan SFC margarin sebesar 0.974. Bilangan Iod yang rendah menandakan kandungan asam lemak jenuh lebih banyak daripada asam lemak tidak jenuh dalam suatu lemak. Asam lemak jenuh memiliki titik leleh lebih tinggi dibanding dengan asam lemak tidak jenuh, sehingga persentase SFC-nya juga lebih tinggi (Basiron 2005).

Persentase SFC margarin dan RBDPO tidak berbeda signifikan, dapat dilihat pada Lampiran 7. Hal ini juga sesuai dengan uji t test yang menunjukkan bahwa persentase SFC margarin dan RBDPO juga tidak berbeda nyata pada taraf signifikansi 0.05 (Lampiran 6). Setelah ini, ketiga sampel margarin akan melalui tahap analisis stabilitasnya selama penyimpanan pada suhu tertentu dalam jangka waktu tertentu.

Korelasi Parameter Mutu RBDPO dan Margarin terhadap Mutu Margarin

Penelitian ini juga menganalisis korelasi antara parameter mutu RBDPO dan margarin terhadap mutu margarin yang dihasilkan, sehingga dilakukan korelasi Pearson. Hasil uji korelasi Pearson selengkapnya dapat dilihat pada Lampiran 8 dan Lampiran 9.

a. Korelasi antara Parameter Mutu RBDPO dengan Margarin

Berdasarkan pengujian korelasi Pearson pada Lampiran 8, terdapat korelasi kuat antara TAG RBDPO dengan bilangan Iod margarin yang bernilai negatif, yaitu 0.997. Terdapat korelasi kuat bernilai negatif sebesar 0.775 antara kadar TAG RBDPO dan ALB margarin. Sampel RBDPO dengan kadar TAG lebih tinggi akan membuat sampel margarin yang dihasilkan memiliki kandungan ALB lebih rendah. Hal ini menunjukkan bahwa persentase TAG, DAG, dan MAG bahan baku RBDPO berpengaruh terhadap karakteristik mutu margarin yang dihasilkan. Nilai korelasi TAG RBDPO dengan SFC margarin yang dihasilkan juga bernilai positif kuat, yaitu 0.988.

b. Korelasi antara Parameter Mutu Margarin

Hasil uji korelasi Pearson pada Lampiran 9 menunjukkan adanya korelasi kuat bernilai negatif sebesar 0.924 antara bilangan Iod dan SMP margarin. Begitu juga dengan korelasi kuat bernilai negatif sebesar 0.735 antara TAG margarin dengan ALB margarin. Rata-rata sampel menunjukkan korelasi positif kuat sebesar 0.977 antara TAG dengan SFC sampel margarin. Menurut Foubert et al (2004), jumlah TAG tinggi dapat menyebabkan persentase SFC juga tinggi karena TAG yang lebih tinggi menandakan lebih sedikitnya kandungan ALB pada sampel, sehingga titik lelehnya akan lebih tinggi.

Stabilitas Margarin Selama Penyimpanan

27 produk margarin PT SMART Tbk. Hal tersebut dilakukan sebagai simulasi penyimpanan margarin selama masih berada dalam gudang penyimpanan agar diketahui bagaimana stabilitas karakteristik margarin tersebut pada penyimpanan suhu ambient. Kemudian, dilakukan analisis korelasi Pearson antara parameter mutu awal margarin dengan parameter mutu margarin di hari penyimpanan ke-60. Dilakukan juga analisis stabilitas panas margarin selama penyimpanan pada suhu 30 oC, 35 oC, dan 40 oC dengan analisis sensori untuk melihat perubahan karakteristik sifat sensori margarin yang meliputi warna, firmness, plasticity, dan oiling out. Penyimpanan dilakukan dalam tiga inkubator yang masing-masing telah diatur suhunya sesuai dengan suhu penyimpanan yang diinginkan. Kondisi penyimpanan margarin di dalam inkubator dapat dilihat pada Lampiran 10. Suhu 30 oC merupakan simulasi penyimpanan suhu ruang, suhu 35 oC merupakan simulasi untuk suhu transportasi produk margarin, dan suhu 40 oC merupakan simulasi apabila margarin mengalami kondisi panas yang ekstrim.

Analisis Kimia

a. Kadar Asam Lemak Bebas

Asam lemak bebas (ALB) merupakan salah satu parameter kerusakan pada produk minyak atau lemak. Hasil analisis menunjukkan sampel margarin J4 masih memenuhi standar sampai hari ke- 9 penyimpanan suhu ambient, sedangkan margarin M3 dan margarin S1 tidak memenuhi standar ALB yang ditetapkan PT SMART Tbk sejak hari pertama penyimpanan. Batas maksimal ALB untuk margarin berbahan baku hanya RBDPO adalah 0.1%. Namun ALB dari ketiga sampel margarin tersebut masih memenuhi standar yang ditetapkan dalam SNI margarin (SN1-01-3541-2002), yaitu maksimal 2.56%. Pada SNI tersebut batas maksimal dinyatakan dalam bentuk bilangan asam (mg NaOH/g), sehingga harus dilakukan konversi dari bentuk bilangan asam menjadi kadar ALB. Berdasarkan analisis, terlihat bahwa kadar ALB margarin berkisar antara 0.090 – 0.116%.

Nilai ALB yang tinggi menandakan minyak atau lemak sudah mengalami kerusakan. Menurut Codex Alimentarius Commision (CAC) (2005), nilai ALB yang tinggi diakibatkan oleh reaksi hidrolisis. Reaksi hidrolisis dipicu oleh adanya air dalam minyak. Hidrolisis lemak menghasilkan gliserol dan ALB pada minyak. Kenaikan asam lemak bebas mempermudah proses oksidasi dan pembentukan senyawa peroksida, aldehida, dan keton. Pembentukan senyawa-senyawa tersebut dapat menyebabkan bau tengik, pencoklatan minyak, dan kemungkinan menimbulkan keracunan (Raharjo 1998). Gambar 10 menunjukkan kadar ALB ketiga sampel margarin selama 2 bulan penyimpanan.

28

ketika asam lemak terpisah dari TAG, DAG, atau MAG akibat adanya reaksi kimia atau enzimatis (Rohani et al 2006).

Gambar 10 Kadar ALB (%) margarin J4, M3, dan S1 penyimpanan suhu ambient selama 2 bulan

Laju perubahan kadar ALB margarin J4, M3, dan S1 terhadap waktu penyimpanan ditunjukkan pada persamaan regresi linear dalam Gambar 10 berturut-turut sebesar 8x10-5, 0.0002, dan 8x10-5. Sesuai dengan Laju perubahan pada persamaan regresi linear tersebut, margarin S1 dengan persentase TAG paling rendah mengalami laju peningkatan kadar ALB yang paling cepat.

b. Bilangan Peroksida

Bilangan peroksida merupakan parameter yang penting untuk menentukan tingkat kerusakan pada minyak. Asam lemak tidak jenuh dapat mengikat oksigen pada ikatan rangkapnya sehingga membentuk peroksida. Peroksida adalah bahan kimia yang dapat mempercepat oksidasi atau sebagai bahan pengoksidasi. Peroksida ini dapat ditentukan dengan metode Iodometri, yaitu berdasarkan reaksi antara alkali Iodida dalam larutan asam dengan ikatan peroksida. Iod yang dibebaskan pada reaksi ini kemudian dititrasi dengan natrium tiosulfat (Ketaren 2008). Jumlah peroksida dalam contoh dinyatakan dengan bilangan peroksida, miliequivalen oksigen aktif per kilogram, setara dengan jumlah natrium tiosulfat yang bereaksi dengan Iod yang berhasil dibebaskan oleh peroksida. Gambar 11 menunjukkan kurva hubungan bilangan peroksida margarin dengan waktu penyimpanan.

Hasil analisis yang terlihat pada Gambar 11 menunjukkan bahwa nilai bilangan peroksida margarin berkisar antara 0.29 – 1.33 miliequivalen O2 aktif

per kg. Nilai bilangan peroksida margarin sampai penyimpanan hari ke- 30 masih sesuai standar yang ditentukan PT SMART Tbk, yaitu maksimal 1.0 miliequivalen O2 aktif per kg. Hal ini menunjukkan bahwa produk margarin tidak

mengalami proses oksidasi berlebih. Namun, pada penyimpanan hari ke- 60, kadar peroksida dalam sampel margarin J4 dan M3 telah melebihi batas maksimum. Bilangan peroksida ini juga merupakan indikator awal kerusakan dari produk margarin yang dihasilkan dan akan berguna sebagai informasi kerusakan produk selama penyimpanan (Ketaren 2008). Semakin tinggi bilangan peroksida menunjukkan bahwa jumlah peroksida semakin banyak dan tingkat reaksi