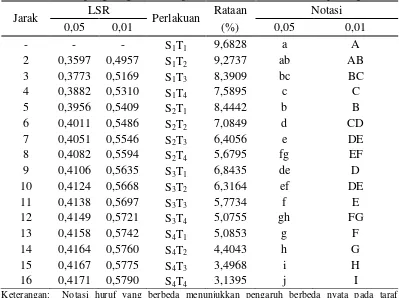

Lampiran 2. Data hasil analisa kadar air (%) dan daftar analisis sidak ragam kadar air

Data hasil analisa kadar air (%)

Perlakuan Ulangan Total (%) Rataan (%)

Daftar analisis sidik ragam kadar air

Lampiran 3. Data hasil analisa kadar abu (%) dan daftar analisis sidak ragam kadar abu

Data hasil analisa kadar abu (%) Perlakuan

Daftar analisa sidik ragam kadar abu

Lampiran 5. Data hasil analisa kadar serat(%) dan daftar analisis sidak ragam kadar serat

Lampiran 6. Data hasil analisa nilai skor warna bubuk bumbu (numerik) dan daftar analisis sidak ragam

Data hasil analisa nilai skor warna bubuk bumbu (numerik)

Lampiran 7. Data hasil analisa warna bumbu cair (numeric) dan daftar analisis sidak ragam warna bumbu cair

Data hasil analisa nilai skor warna bumbu cair (numerik)

Lampiran 8. Data hasil analisa skor rasa (numerik) dan daftar analisis sidak ragam

Data hasil analisa skor rasa (numerik)

Lampiran 9. Data hasil analisa skor rasa (hedonik) dan daftar analisis sidak ragam

Data hasil analisa skor rasa (hedonik)

Lampiran 10. Data hasil analisa aroma bubuk bumbu (hedonik) dan daftar analisis sidak ragam

Data hasil analisa aroma bubuk bumbu (hedonik)

Lampiran 11. Data hasil analisa aroma bumbu cair dan daftar analisis sidak ragam

Data hasil analisa aroma bumbu cair (hedonik)

Lampiran 12. Gambar bubuk bumbu sate padang dengan suhu dan waktu pengeringan yang berbeda

Keterangan :

S = Suhu pengeringan T = Waktu Pengeringan S1 = 40

O

C T1 = 16 Jam

S2 = 50 O

C T2 = 18 Jam

S3 = 60 O

C T3 = 20 Jam

S4 = 70 O

C T4 = 22 Jam

DAFTAR PUSTAKA

Ankri, S. dan Mirelman, D. 1999. Antimikrobia properties of allicin from garlic. Journal Microbes and Infection. 2(1) : 125−129.

AOAC. 1984. Official methods of Analysis of The Association of Official Analytical Chemistry.Washington: AOAC.

Apriyantono, A., D. Fardiaz, N. L. Puspitasari, Sedamawati, dan S. Budiyanto. 1989. Analisa Pangan. PAU Pangan dan Gizi. IPB-Press, Bogor.

Astuti, S. M. 2008. Teknik Pengeringan Bawang Merah dengan Cara Perlakuan Suhu dan Tekanan Vakum. Buletin Teknik Pertanian. 13(2) : 79-81. Astuti, S. M. 2009. Teknik Pengaturan Suhu dan Waktu Pengeringan Beku

Bawang Daun (Allium fistulosum L.). Buletin Teknik Pertanian. 14(1):17-22.

Bartley, J. dan A. Jacobs. 2000. Effects of drying on flavour compounds in Australian-grown ginger (Zingiber officinale). Journal of the Science of Food and Agriculture. 80 : 209–215.

Bernasconi, G., H. Grester, H. Hauser, H. Satuble dan E. Schneiter. 1995. Teknologi Kimia Bagian 2. Terjemahan : L. Hadojo. Pradnya Paramita, Jakarta.

Buckle, K. A., R. A. Edwards, G. H. Fleet, dan M Wootton. 1985. Ilmu Pangan. Terjemahan: H. Purnomo dan Adiono. UI- Press, Jakarta.

Buckle, K. A., R. A. Edwards, G. H. Fleet, dan M. Wootton. 1987. Ilmu Pangan. Terjemahan, H. Purnomo dan Adiono. UI- Press, Jakarta.

Chalid, S. Y. 2009. Kandungan radikal bebas sate padang dan sate madura di sekitar kampus UIN Syarif Hidayatullah Jakarta. Jurnal Valensi. 1(4) : 198.

Chukanhom, K., P. Borisuthpeth dan K. Hatai. 2005. Antifungal activities of aroma components from alpinia galanga against waterMolds. Biocontrol Science. 10(3): 105-109.

Darwis , S. N., A. B. D. M. Indo, dan S. Hasiyah. 1991. Tumbuhan Obat Famili Zingiberaceae. Pusat Penelitian dan Pengembangan Tanaman Industri, Bogor.

Departemen Kesehatan RI. 1992. Daftar Komposisi Bahan

Departemen Kesehatan R.I. 1996. Daftar Komposisi Kimia Bahan Makanan. Bhatara Karya Aksara, Jakarta.

Departemen Kesehatan RI, 2004. Daftar Komposisi Bahan Makanan. Jakarta. Desrosier, N. W. 1988. Teknologi Pengawetan Pangan. Edisi Ketiga. Penerjemah:

S. M. Muljohardjo. UI-Press, Jakarta.

Direktorat Gizi Departemen Kesehatan Republik Indonesia. 1979. Daftar Komposisi Bahan Makanan. Bharata Karya Aksara, Jakarta.

Direktorat Gizi Departemen Kesehatan Republik Indonesia. 1981. Daftar Komposisi Bahan Makanan. Bharatara Karya Aksara, Jakarta.

Dirjen Perikanan. 1981. Kumpulan Petunjuk Praktis Pengujian Kimia Hasil Perikanan. Departemen Perikanan, Medan

Diza, Y. H., T. Wahyuningsih, dan Silfia. 2014. Penentuan waktu dan suhu pengeringan optimal terhadap sifat fisik bahan pengisi bubur kampium instan menggunakan pengering vakum. Jurnal Litbang Industri. 4(2) : 106-114.

Dyastuti, E. A., R. Nofiani, dan P. Ardiningsih, 2013. Uji organoleptik cincalok dengan penambahan serbuk bawang putih (Allium sativum) dan serbuk cabai (Capsium annum L.). Jurnal Kimia Khatulistiwa. 2(2): 70-73.

Earle, R. L. 1969. Satuan Operasi dalam Pengolahan Pangan. Terjemahan : Z. Nasution. PT. Sastra Hudaya, Bogor. Dalam Hidayati, I. L. 2007. Formulasi Tablet Efferverscent dari Ekstrak daun Belimbing Wuluh (Averrhoa bilimbi L.) sebagai Anti Hipertensi. Skripsi. Institut Pertanian Bogor.

Ebookpangan. 2007. Pengemasan Bahan Pangan. http://tekpan.unimus.ac.id. [5 Februari 2016].

Edmond, J. B., T. L. Senn, F. S. Andrew, dan F.G. Halfacre. 1983. Fundamentals of Horticulture. Mc Graw Hill Book, CO. Inc, London.

Estiasih, T. dan K. Ahmadi. 2009. Teknologi Pengolahan Pangan. Bumi Aksara, Malang.

Evanuarini, H. 2010. Kualitas chicken nuggets dengan penambahan putih telur. Jurnal Ilmu dan Teknologi Hasil Ternak. 5 (2) : 17-22.

Farrel, K.T. 1990. Spicies, Condiments and Seasonings. Second Edition. Van Nostrand Reinhold, New York.

Habib, B.P. 2008. Budidaya Olah Tepung Sagu. Kanisius, Yogyakarta.

Hambali, E., Fatmawati, dan R. Permanik. 2005. Membuat Bumbu Instan Kering. Penebar Swadaya, Jakarta.

Hasrayanti. 2013. Studi Pembuatan Bumbu Inti Cabai (Capsicum sp.) dalam Bentuk Bubuk. Skripsi. Universitas Hasanuddin, Makassar.

Hasan, T. I . B. 2011. Identifikasi Sosial Ekonomi dan Ketenagakerjaan Petani Garam di Kabupaten Bireuen. Sains Riset. 1 (2 ): 1-2.

Hasnelly dan Sumartini. 2011. Kajian Sifat Fisiko Kimia Formulasi Tepung Komposit Produk Organik. Seminar Nasional PATPI. 375-379.

Heyne, K.. 1987. Tanaman Berguna Indonesia. Jilid II. Dterjemahkan oleh Badan Litbang Departemen Kehutanan. Yayasan Sarana Wana Jaya, Jakarta. Histifarina D, D. Musaddad, dan E. Murtiningsih.2004. Teknik pengeringan

dalam oven untuk irisan wortel kering bermutu. Jurnal Hortikultura. 14(2) : 107-112.

Khotimah, K. 2006. Pembuatan susu bubuk dengan foam-mat drying: kajian pengaruh bahan penstabil terhadap kualitas susu bubuk. Jurnal Protein. 13(1) : 49-50.

Koswara S. 1995. Jahe dan Hasil Olahannya. Pustaka Sinar Harapan, Jakarta Kridati, E. M., E. Prihastanti dan S. Haryanti. 2012. Rendemen Minyak Atsiri dan

Diameter Serta Ukuran Sel Minyak Tanaman Adas (Foeniculum vulgare Mill) yang Dibudidayakan di Kabupaten Semarang dan Kota Salatiga.

Buletin Anatomi dan Fisiologi. 20(1) : 1-17.

Kurniawati, N. 2010. Sehat dan Cantik Alami Berkat Khasiat Bumbu Dapur. Qanita, Bandung.

Lamurionline. 2015. Sate Padang Bumbu Kuah Kuning.

http://www.lamurionline.com (12 April 2016)

Mangan, Y. 2003. Cara Bijak Menaklukkan Kanker. Agromedia Pustaka, Jakarta. Masakandapurku. 2015. Resep Sate Padang Bumbu Kuning.

http://www.masakandapurku.com. (12 April 2016)

Masters, K. 1979. Spray Dring Handbook. John Wiley and Sons Co, New York. Muchtadi, D. 1989. Petunjuk Laboratorium Evaluasi Nilai Gizi Pangan. Pusat

Muchtadi, T. R. dan F. Ayustaningwarno. 2010. Teknologi Proses Pengolahan

Palungkun, R. dan A. Budiarti. 1997. Bawang Putih Dataran Rendah. Penebar Swadaya, Jakarta.

Prasetyo, S. dan A. S. Cantawinata. 2010. Pengaruh temperatur, rasio bubuk jahe kering dengan etanol, dan ukuran bubuk jahe kering terhadap ekstraksi oleoresin jahe (Zingiber officinale, Roscoe). Seminar Rekayasa Kimia dan Proses. ISSN: 1411-4216.

Pratiwi, D. 2014. Pemasakan Makanan. http://www.academia.edu. (06 Februari 2016)

Purseglove, J.W., E.G. Brown, C.L. Green dan S.R.J. Robbins. 1981. Spices, Vol 2. Longman, New York.

Purba, A. dan H. Rusmarilin. 1985. Dasar Pengolahan Pangan. FP- USU, Medan. Rahayu, E. dan Berlian, N. 2004. Bawang Merah. PT. Penebar Swadaya, Depok. Rachmawati, I. 2008. Penentuan Lama Pengeringan Pada Pembuatan Serbuk Biji

Alpukat. Fakultas Teknologi Pertanian. Universitas Brawijaya, Malang. Retnaningsih, N. dan A. I. N. Tari. 2014. Analisis minuman instan secang:

tinjauan proporsi putih telur, maltodekstrin, dan kelayakan usahanya. Jurnal Agrin. 18 (2) : 129- 147.

Riansyah, A., A. Supriadi, dan R. Nopianti. Pengaruh perbedaan suhu dan waktu pengeringan terhadap karakteristik ikan asin sepat siam (Trichogaster pectoralis) dengan menggunakan oven. Jurnal Fishtech. 2(1) : 55-60.

Sajiansedap. 2016. Blender atau Cobek?. http://sajiansedap.com [14 Agustus 2016].

Sarihusada. 2015. Mengenal Sate Padang, Kuliner Kebanggaan Nusantara.

http://www.sarihusada.co.id [5 April 2016].

Satuhu, S. 1996. Penanganan dan Pengolahan Buah. Penebar Swadaya, Jakarta. Setiadi. 2004. Bertanam Cabai. Penebar Swadaya, Jakarta.

Sediaoetama, A. D. 1987. Ilmu Gizi dan Ilmu Diit di Daerah Tropik. Balai Pustaka, Jakarta.

Setyoko, B., Senen, dan Darmanto, S. 2008. Pengeringan ikan teri dengan system vakum dan paksa. Majalah INFO. 10 (1) : 1-2.

Sianipar, D., Sugiyono, dan R. Syarief. 2008. Kajian formulasi bumbu instan

binthe biluhuta, karakteristik hidratasi dan pendugaan umur simpannya dengan menggunakan metode pendekatan kadar air kritis. Jurnal Teknologi dan Industri Pangan. 26 (1) : 32.

Soekarto, S. T. 1985. Penilaian Organoleptik untuk Industri Pangan dan Hasil Pertanian Pusat Pengembangan Teknologi Pangan, Bogor.

Standar Nasional Indonesia (SNI). 2011. Penentuan Daya Larut. SNI 7612-2011. Sudarmadji, S., B. Haryono, dan Suhardi. 1989. Prosedur Analisa Untuk Bahan

Makanan dan Pertanian. Liberty, Yogyakarta.

Sudarmadji, S., B. Haryono, dan Suhardi. 1997. Prosedur Analisa Untuk Bahan Makanan dan Pertanian. Liberty, Yogyakarta.

Susangka, Hariyani, dan Andriyani. 2006. Evaluasi Nilai Gizi Limbah Sayuran Produk Cara Pengolahan Berbeda dan Pengaruhnya terhadap Pertumbuhan Ikan Nila. Universitas Padjajaran, Bandung.

Susanto, T. dan B. Saneto. 1994. Teknologi Pengolahan Hasil Pertananian. Bina Ilmu, Surabaya.

Sutejo, M.M. 1990. Pengembangan Kultur Tanaman Berkhasiat Obat. Rineke Cipta, Jakarta.

Syarief, R., dan A. Irawati. 1988. Pengetahuan Bahan Untuk Industri Pertanian. Mediyatama Sarana Perkasa, Jakarta.

Wibowo, S. 1995. Budidaya Bawang. Penebar Swadaya, Jakarta.

Widjajaseputra, A. I., Harijono, Yunianta, dan T. Estiasih. 2011. Pengaruh rasio tepung beras dan air terhadap karakteristik kulit lumpia basah. Jurnal Teknologi dan Industri Pangan 22(2) : 184-189.

Wijayakusuma, H. M. H. 2005. Ramuan Herbal Penurun Kolesterol. Pustaka Bunda, Jakarta.

Winarno, F. G., S. Fardiaz dan D. Fardiaz. 1980. Pengantar Teknologi Pangan. Gramedia, Jakarta.

Winarno, F. G. 1992. Kimia Pangan dan Gizi. Gramedia Pustaka Utama, Jakarta. Winarno, F. G. 1995. Enzim Pangan. Gramedia Pustaka Utama, Jakarta.

Winarto, W. P. 2003. Khasiat dan Manfaat Kunyit. Agromedia Pustaka, Jakarta. Yunizal, J. M., J.T. Murtini, dan B Jamal . 1999. Teknologi Ekstraksi Alginat dari

BAHAN DAN METODA

Waktu dan Tempat Penelitian

Penelitian ini dilakukan pada bulan Mei hingga Juni 2016 di Laboratorium Teknologi Pangan, Program Studi Ilmu dan Teknologi Pangan, Fakultas Pertanian, Universitas Sumatera Utara.

Bahan Penelitian

Bahan-bahan yang digunakan dalam pembuatan bumbu sate padang adalah cabai merah, bawang merah, bawang putih, jintan, ketumbar, adas, lengkuas, kunyit, jahe, serai, gula, garam, merica, air, tepung beras, dan tepung sagu.

Reagensia Penelitian

Reagensia yang digunakan dalam analisis sifat fisik kimia pada bumbu sate padang adalah H2SO4 (asam sulfat) 0,325 N, NaOH (natrium hidroksida) 1,25

N, NaOH 1 N, etanol 95 %, KMnO4 (kalium permanganat) 0,02 N, KI (kalium

iodide) 20 %, Na2S2O3 (natrium tiosulfat), kanji 1 % dan akuades.

Alat Penelitian

Alat-alat yang digunakan dalam pembuatan bumbu sate padang adalah timbangan analitik, termometer, blender, baskom, panci, oven

Alat-alat yang digunakan dalam analisa bubuk bumbu sate padang yang dihasilkan adalah timbangan analitik, labu ukur, gelas ukur, erlemenyer, alat destilasi, autoclave, hot plate, tabung reaksi, pipet, kertas saring Whatman no. 41, cawan aluminium, oven, desikator, cawan pengabuan, penjepit cawan, kemasan, tanur, dan pendingin balik.

Metode Penelitian (Bangun, 1991)

Penelitian ini dilakukan dengan menggunakan rancangan acak lengkap (RAL) yang terdiri dari dua faktor, yaitu :

Faktor I : Suhu Pengeringan (S) S1 = 40 °C

S2 = 50 °C

S3 = 60 °C

S4 = 70 °C

Faktor II : Lama Pengeringan (T) T1 = 16 Jam

T2 = 18 Jam

T3 = 20 Jam

T4 = 22 Jam

Banyaknya kombinasi perlakuan atau Treatment Combination (Tc) adalah 4x4 = 16, maka jumlah ulangan (n) minimum adalah sebagai berikut :

16 n ≥ 31

n ≥ 1,9375 ... dibulatkan menjadi 2

Jadi, untuk ketelitian dalam penelitian ini dilakukan ulangan sebanyak 2 kali.

Model Rancangan (Bangun, 1991)

Penelitian ini dilakukan dengan Rancangan Acak Lengkap (RAL) faktorial dengan model :

ijk = μ + αi + βj + (αβ)ij + εijk

ijk : Hasil pengamatan dari faktor S pada taraf ke-i dan faktor T pada taraf ke-j dengan ulangan ke-k

μ : Efek nilai tengah

αi : Efek dari faktor S pada taraf ke-i βj : Efek dari faktor T pada taraf ke-j

(αβ)ij : Efek interaksi faktor S pada taraf ke-i dan faktor T pada taraf ke-j Εijk : Efek galat dari faktor S pada taraf i dan faktor T pada taraf

ke-j dalam ulangan ke-k

Apabila diperoleh hasil yang berbeda nyata atau sangat nyata maka dilanjutkan dengan uji Least Significant Range (LSR).

Pelaksanaan Penelitian

Pembuatan bumbu sate padang

1,5 %, adas 1 %, merica 0,5 %, ketumbar 1,5 %, gula 6 %, garam 7 %, kunyit 1 %, lengkuas 1 %, jahe 1 %, dan serai 7,5 %. Kemudian cabai merah,

bawang putih, bawang merah, lengkuas, serai, jahe, dan kunyit diblansing selama 3 menit pada suhu 80 0C. Setelah itu cabai merah, bawang putih, bawang merah, lengkuas, jahe, dan kunyit yang telah diblansing dihaluskan dengan blender. Kemudian bahan yang telah dihaluskan dengan blender dicampur dengan jintan, adas, merica, ketumbar, gula, garam, serai dan dipanaskan sambil diaduk merata selama 1 menit. Didinginkan bahan yang telah dimasak. Skema pembuatan bumbu sate padang dapat dilihat pada Gambar 1.

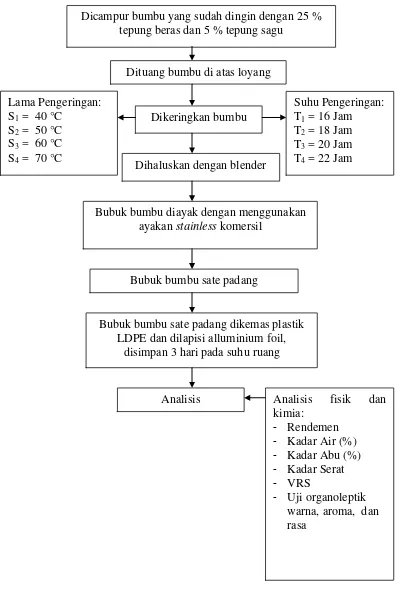

Pembuatan bubuk bumbu sate padang

Dicampur bumbu sate yang sudah dimasak dengan tepung beras 25 % dan tepung sagu 5 %. Dituang campuran seluruh bahan di atas loyang. Dikeringkan berdasarkan suhu pengeringan (40 °C, 50 °C, 60 °C, dan 70 °C) dan lama pengeringan (16 jam, 18 jam, 20 jam, dan 22 jam). Setelah dikeringkan bumbu kemudian dihaluskan dengan blender dan diayak dengan ayakan stainless

komersil. Setelah itu bumbu dikemas dengan plastik LDPE dan dilapisi

alluminium foil dan disimpan selama 3 hari kemudian dilakukan analisa terhadap bubuk bumbu sate padang. Skema pembuatan bubuk bumbu sate padang dapat dilihat pada Gambar 2.

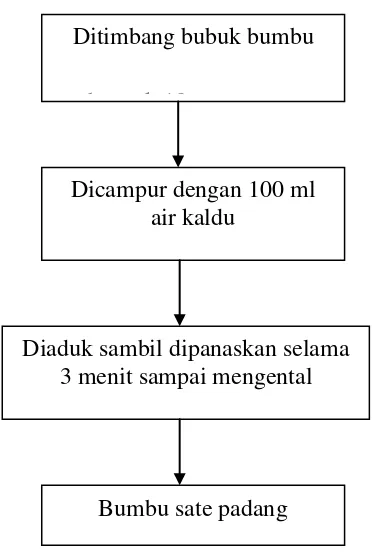

Penyajian bubuk bumbu sate padang

diaduk sambil dipanaskan selama 3 menit sampai mengental. Skema penyajian bubuk bumbu sate padang dapat dilihat pada Gambar 3.

Pengamatan dan Pengukuran Data

Pengamatan dan pengukuran data dilakukan dengan cara analisis terhadap parameter sebagai berikut :

1. Rendemen (%) 2. Kadar air (%) 3. Kadar abu (%)

4. Penentuan VRS (Volatile Reducing Substance) 5. Kadar serat (%)

6. Uji Organoleptik warna (numerik) 7. Uji Organoleptik aroma (numerik) 8. Uji Organoleptik rasa (numerik)

1. Rendemen (%)

Berat sampel sebelum dikeringkan ditimbang. Kemudian ditimbang kembali setelah bahan selesai dikeringkan. Dihitung rendemen bahan dengan rumus :

Berat Bahan Kering

Rendemen (%) = x 100%

Berat Bahan Basah

2. Kadar air (AOAC yang dimodifikasi, 1984)

bahan tersebut dikeringkan dalam oven dengan suhu sekitar 105 °C-110°C selama 3 jam, selanjutnya didinginkan di dalam desikator selama 15 menit lalu ditimbang kembali. Setelah itu, bahan dipanaskan kembali di dalam oven selama 30 menit, kemudian didinginkan kembali dengan desikator selama 15 menit lalu ditimbang. Perlakuan ini diulangi sampai diperoleh berat yang konstan.

Berat awal – Berat akhir

Kadar air (% bk) = x 100 %

Berat akhir

3. Kadar abu (Sudarmadji, dkk., 1997)

Dibersihkan cawan porselen dan dikeringkan selama 24 jam, lalu dimasukkan ke dalam desikator sampai dingin, kemudian ditimbang. Ditimbang 5 g sampel dan dimasukkan ke dalam cawan porselin, kemudian dimasukkan ke dalam muffle furnance lalu dibakar pada suhu 100 °C selama 1 jam, dilanjutkan dengan suhu 300 °C selama 2 jam dan dilanjutkan dengan suhu 500 °C selama 2 jam. Abu yang diperoleh didinginkan dan ditimbang. Kadar abu diperoleh dengan rumus :

Berat akhir abu (g)

Kadar abu (%) = x100%

Berat awal sampel (g)

ditambahkan 5 ml H2SO4 25% dan 10 ml larutan KI 20 %. Dibuat blanko dengan

prosedur yang sama, tetapi sampel diganti dengan akuades. Blanko dan sampel ditirasi dengan larutan Na2S2O3 0,02 N sampai terbentuk warna kuning yang

konstan, kemudian ditambahkan 1 ml kanji 1 % dan titrasi diteruskan sampai warna biru hilang.

VRS = ml Na2S2O3 (Blanko-Sampel) x N Na2S2O3 x 1000 mgrek

4. Kadar serat (Apriyantono, dkk., 1989)

Sampel sebanyak 2 g dimasukkan ke dalam labu erlenmeyer 300 ml kemudian ditambahkan 100 ml H2SO4 0,325 N. Dihidrolisis dengan autoclave

selama 15 menit pada suhu 105 °C. Setelah didinginkan sampel ditambahkan NaOH 1,25 N sebanyak 50 ml, kemudian dihidrolisis kembali selama 15 menit. Sampel disaring dengan kertas Whatman No. 41 yang telah dikeringkan dan diketahui bobotnya. Kertas saring tersebut dicuci berturut-turut dengan akuades mendidih lalu 25 ml H2SO4 0,325 N, kemudian dengan akuades mendidih dan

terakhir dengan 25 ml etanol 95%. Kertas saring dikeringkan di dalam oven bersuhu 105 °C selama 1 jam, pengeringan dilakukan sampai bobot tetap.

Serat kasar (%) = Bobot kertas saring dan serat – bobot kertas saring x100% Bobot sampel awal

8. Uji organoleptik warna (Numerik) (Soekarto, 1985)

ditentukan berdasarkan skala numerik. Untuk skala skor warna adalah seperti Tabel 7 dan Tabel 8.

Tabel 7. Skala skor warna bubuk bumbu (numerik)

Skor Warna Skala Numerik

Kuning keputihaan 5

Kuning muda 4

Kuning 3

Kuning tua 2

Kuning kecokelatan 1

Tabel 8. Skala skor warna bumbu cair (numerik)

Skor Warna Skala Numerik

Kuning tua 5

Kuning kecokelatan 4

Cokelat muda 3

Cokelat 2

Cokelat tua 1

9. Uji organoleptik aroma (Soekarto, 1985)

Penentuan nilai organoleptik aroma dilakukan dengan uji hedonik aroma bubuk bumbu dan bumbu cair. Caranya contoh yang telah diberi kode diuji secara acak oleh 15 orang panelis. Pengujian dilakukan secara inderawi (organoleptik) yang ditentukan berdasarkan skala numerik. Untuk skala aroma adalah seperti Tabel 9.

Tabel 9. Skala nilai hedonik aroma (numerik)

Skala hedonik Skala numerik

Sangat suka 5

Suka 4

Agak Suka 3

Tidak suka 2

10. Uji organoleptik rasa (Soekarto, 1985)

Penentuan nilai organoleptik terhadap rasa dilakukan dengan uji skor rasa dan hedonik rasa bumbu cair. Caranya contoh yang telah diberi kode diuji secara acak oleh 15 panelis. Pengujian dilakukan secara inderawi (organoleptik) yang ditentukan berdasarkan skala numerik. Untuk skala skor rasa adalah seperti Tabel 10 dan nilai hedonik rasa seperti pada Tabel 11.

Tabel 10. Skala skor rasa (numerik)

Skala skor rasa Skala numerik

Sangat pedas 5

Pedas 4

Agak pedas 3

Sedikit pedas 2

Tidak pedas 1

Tabel 11. Skala hedonik rasa (numerik)

Skala hedonik Skala numerik

Sangat suka 5

Suka 4

Agak suka 3

Tidak suka 2

Gambar 1. Skema pembuatan bumbu sate padang

Gambar 2. Skema pembuatan bubuk bumbu sate padang Dicampur bumbu yang sudah dingin dengan 25 %

tepung beras dan 5 % tepung sagu

Dituang bumbu di atas loyang

Dihaluskan dengan blender

Bubuk bumbu sate padang dikemas plastik LDPE dan dilapisi alluminium foil,

disimpan 3 hari pada suhu ruang

Analisis Analisis fisik dan

Gambar 3. Skema penyajian bubuk bumbu sate padang Ditimbang bubuk bumbu

sebanyak 10 gr

Dicampur dengan 100 ml air kaldu

Diaduk sambil dipanaskan selama 3 menit sampai mengental

HASIL DAN PEMBAHASAN

Pengaruh Suhu Pengeringan terhadap Parameter yang Diamati

Dari hasil penelitian yang dilakukan, dapat diketahui bahwa suhu pengeringan bubuk bumbu sate padang memberikan pengaruh terhadap rendemen (%), kadar air (%), kadar abu (%), VRS (mgrek/g), kadar serat (%), nilai skor warna (numerik), nilai skor rasa (numerik), nilai skor rasa (hedonik), dan nilai skor aroma (hedonik) seperti disajikan pada Tabel 12.

Tabel 12. Pengaruh suhu pengeringan terhadap mutu bubuk bumbu sate padang Parameter

46,6561 %. Kadar air tertinggi diperoleh pada perlakuan S1 sebesar 8,7342 % dan

perlakuan S4 sebesar 3,6702 % dan terendah diperoleh pada perlakuan S1 sebesar

2,3087 %. VRS (Volatile Reduce Substance) tertinggi diperoleh pada perlakuan S1

sebesar 32,80 mgrek/g dan terendah pada perlakuan S4 sebesar 20,10 mgrek/g.

Kadar serat tertinggi diperoleh pada perlakuan S4 sebesar 4,1299 % dan terendah

pada perlakuan S1 sebesar 3,4311 %.

Uji skor warna bubuk bumbu tertinggi diperoleh pada perlakuan S1 sebesar

3,9417 dan terendah pada perlakuan S4 sebesar 2,7500. Uji skor warna bumbu

cair tertinggi diperoleh pada perlakuan S1 sebesar 3,4333 dan terendah pada

perlakuan S4 sebesar 2,7000. Uji skor rasa tertinggi diperoleh pada perlakuan S1

sebesar 4,7500 dan terendah pada perlakuan S4 sebesar 3,7083. Nilai organoleptik

hedonik rasa tertinggi diperoleh pada perlakuan S1 sebesar 4,0750 dan terendah

pada perlakuan S4 sebesar 3,6500. Nilai organoleptik hedonik aroma bubuk

bumbu tertinggi diperoleh pada perlakuan S1 sebesar 4,0500 dan terendah pada

perlakuan S4 sebesar 3,1500. Nilai organoleptik hedonik aroma bumbu cair

tertinggi diperoleh pada perlakuan S1 sebesar 4,0833 dan terendah pada perlakuan

S4 sebesar 3,5083.

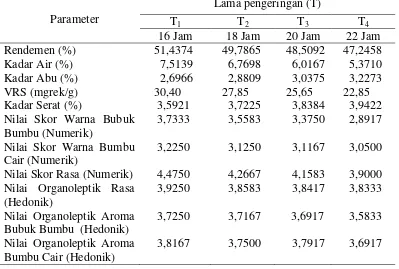

Pengaruh Lama pengeringan terhadap Parameter yang Diamati

Tabel 13. Pengaruh lama pengeringan terhadap mutu bubuk bumbu sate padang

47,2458 %. Kadar air tertinggi diperoleh pada perlakuan T1 sebesar 7,5139 % dan

terendah pada perlakuan T4 sebesar 5,3710 %. Kadar abu tertinggi diperoleh pada

perlakuan T4 sebesar 3,2273 % dan terendah diperoleh pada perlakuan T1 sebesar

2,6966 %. VRS (Volatile Reduce Substance) tertinggi diperoleh pada perlakuan T1 sebesar 30,40 mgrek/g dan terendah pada perlakuan T4 sebesar 22,85 mgrek/g.

Kadar serat tertinggi diperoleh pada perlakuan T4 sebesar 3,9422 % dan terendah

pada perlakuan T1 sebesar 3,5921 %.

Uji skor warna bubuk bumbu tertinggi diperoleh pada perlakuan T1

sebesar 3,7333 dan terendah pada perlakuan T4 sebesar 2,8917. Uji skor warna

bumbu cair tertinggi diperoleh pada perlakuan T1 sebesar 3,2250 dan terendah

T1 sebesar 4,4750 dan terendah pada perlakuan T4 sebesar 3,9000. Nilai

organoleptik hedonik rasa bubuk bumbu tertinggi terdapat pada perlakuan T1

sebesar 3,9250 dan terendah pada perlakuan T4 sebesar 3,8333. Nilai organoleptik

hedonik aroma bubuk bumbu tertinggi diperoleh pada perlakuan T1 sebesar

3,7250 dan terendah pada perlakuan T4 sebesar 3,5833. Nilai organoleptik

hedonik aroma bumbu cair tertinggi diperoleh pada perlakuan T1 3,8167 dan

terendah pada perlakuan T4 sebesar 3,6917.

Hasil analisa statistik untuk masing-masing parameter yang diamati dapat dilihat pada uraian berikut ini :

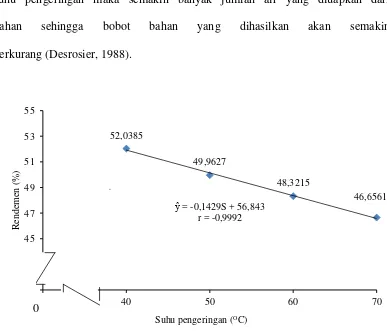

Rendemen (%)

Pengaruh suhu pengeringan terhadap rendemen bubuk bumbu sate padang Dari daftar sidik ragam (Lampiran 1) dapat dilihat bahwa suhu pengeringan memberikan pengaruh berbeda sangat nyata (P<0,01) terhadap rendemen bubuk bumbu sate padang yang dihasilkan. Hasil uji LSR pengaruh suhu pengeringan terhadap rendemen bubuk bumbu sate padang dapat dilihat pada Tabel 14.

Dari Tabel 14 dapat diketahui bahwa perlakuan S1 berbeda sangat nyata

dengan S2, S3, dan S4. Perlakuan S2 berbeda sangat nyata dengan S3 dan S4, dan

perlakuan S3 berbeda sangat nyata terhadap perlakuan S4. Rendemen tertinggi

diperoleh pada suhu pengeringan 40 °C (S1) yaitu 52,0385 % dan rendemen

terendah diperoleh pada suhu pengeringan 70 °C (S4) yaitu sebesar 46,6561 %.

Tabel 14. Uji LSR efek utama pengaruh suhu pengeringan terhadap rendemen bubuk bumbu sate padang

Jarak LSR Suhu Pengeringan

(°C) Rataan (huruf kecil) dan berbeda sangat nyata pada taraf 1 % (huruf besar) menurut uji LSR

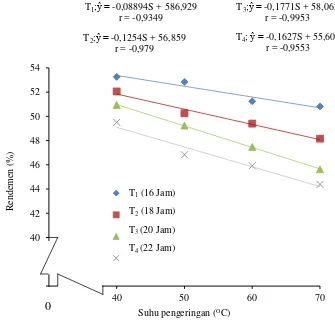

Dari Gambar 4 dapat dilihat bahwa semakin tinggi suhu pengeringan maka rendemen yang dihasilkan semakin rendah. Hal ini disebabkan semakin tinggi

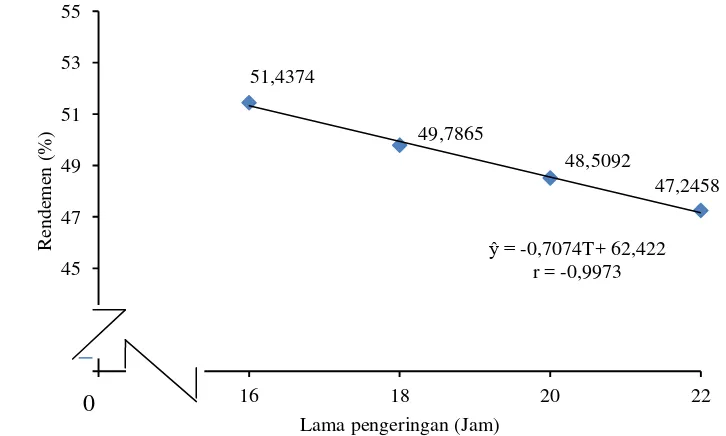

Pengaruh lama pengeringan terhadap rendemen bubuk bumbu sate padang Dari daftar sidik ragam (Lampiran 1) dapat dilihat bahwa lama pengeringan memberikan pengaruh berbeda sangat nyata (P<0,01) terhadap rendemen bubuk bumbu sate padang yang dihasilkan. Hasil uji LSR pengaruh lama pengeringan terhadap rendemen bubuk bumbu sate padang dapat dilihat pada Tabel 15.

Tabel 15. Uji LSR efek utama pengaruh lama pengeringan terhadap rendemen bubuk bumbu sate padang

Jarak LSR Lama pengeringan

(Jam) Rataan

Notasi

0,05 0,01 0,05 0,01

- - - T1= 16 51,4374 a A

2 0,4593 0,6329 T2= 18 49,7865 b B

3 0,4817 0,6600 T3= 20 48,5092 c C

4 0,4956 0,6780 T4= 22 47,2458 d D

Keterangan : Notasi huruf yang berbeda menunjukkan pengaruh berbeda nyata pada taraf 5% (huruf kecil) dan berbeda sangat nyata pada taraf 1 % (huruf besar) menurut uji LSR

Dari Tabel 15 dapat diketahui bahwa perlakuan T1 berbeda sangat nyata

dengan T2, T3, dan T4. Perlakuan T2 berbeda sangat nyata dengan T3 dan T4, dan

perlakuan T3 berbeda sangat nyata terhadap perlakuan T4. Rendemen tertinggi

diperoleh pada lama pengeringan 16 jam (T1) yaitu 51,4374 % dan rendemen

terendah diperoleh pada lama pengeringan 22 jam (T4) yaitu sebesar 47,2458 %.

Gambar 5. Hubungan lama pengeringan dengan rendemen bubuk bumbu sate padang

Pengaruh interaksi antara suhu pengeringan dengan lama pengeringan terhadap rendemen bubuk bumbu sate padang

Tabel 16. Uji LSR efek utama pengaruh interaksi antara suhu pengeringan dan lama pengeringan terhadap rendemen bubuk bumbu sate padang

Jarak LSR Perlakuan Rataan

Dari Tabel 16 dapat diketahui bahwa nilai rendemen tertinggi terdapat pada perlakuan S1T1 yaitu sebesar 53,2542 % dan terendah perlakuan S4T4 sebesar

44,3790 %. Hubungan interaksi suhu pengeringan dan lama pengeringan dengan nilai rendemen bubuk bumbu sate padang dapat dilihat pada Gambar 6.

Gambar 6. Hubungan interaksi suhu pengeringan dan lama pengeringan dengan rendemen bubuk bumbu sate padang

Kadar Air (%)

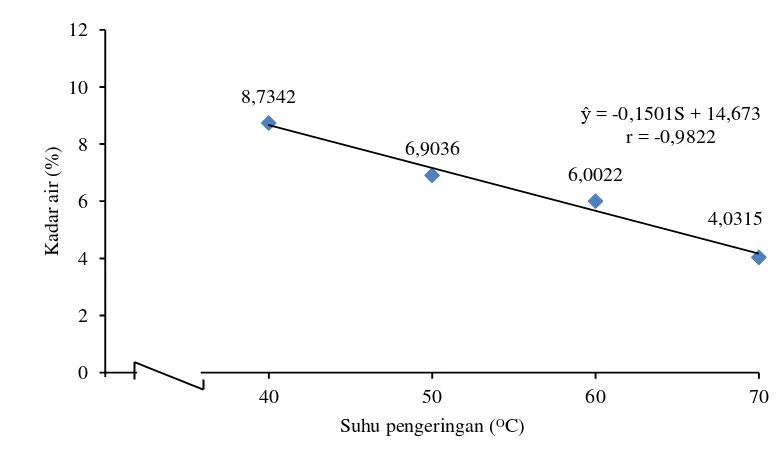

Tabel 17. Uji LSR efek utama pengaruh suhu pengeringan terhadap kadar air bubuk bumbu sate padang

Jarak LSR Suhu Pengeringan

(°C) Rataan

Notasi

0,05 0,01 0,05 0,01

- - - S1= 40 8,7342 a A

2 0,1799 0,2478 S2= 50 6,9036 b B

3 0,1886 0,2585 S3= 60 6,0022 c C

4 0,1941 0,2655 S4= 70 4,0315 d D

Keterangan : Notasi huruf yang berbeda menunjukkan pengaruh berbeda nyata pada taraf 5% (huruf kecil) dan berbeda sangat nyata pada taraf 1 % (huruf besar) menurut uji LSR

Dari Tabel 17 dapat diketahui bahwa perlakuan S1 berbeda sangat nyata

dengan S2, S3, dan S4. Perlakuan S2 berbeda sangat nyata dengan S3 dan S4, dan

perlakuan S3 berbeda sangat nyata terhadap perlakuan S4. Kadar air tertinggi

diperoleh pada suhu pengeringan 40 °C (S1) yaitu sebesar 8,7342 % dan kadar air

terendah diperoleh pada suhu pengeringan 70 °C (S4) yaitu sebesar 4,0315 %.

Gambar 7. Hubungan suhu pengeringan dengan kadar air bubuk bumbu sate padang

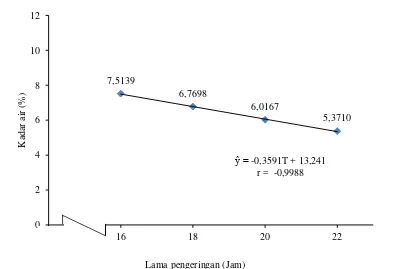

Pengaruh lama pengeringan terhadap kadar air bubuk bumbu sate padang Dari daftar sidik ragam (Lampiran 2) dapat dilihat bahwa lama pengeringan memberikan pengaruh berbeda sangat nyata (P<0,01) terhadap kadar air bubuk bumbu sate padang yang dihasilkan. Hasil uji LSR pengaruh lama pengeringan terhadap kadar air bubuk bumbu sate padang dapat dilihat pada Tabel 18.

Tabel 18. Uji LSR efek utama pengaruh lama pengeringan terhadap kadar air bubuk bumbu sate padang

Jarak LSR Lama pengeringan

(Jam) Rataan (huruf kecil) dan berbeda sangat nyata pada taraf 1 % (huruf besar) menurut uji LSR

Dari Tabel 18 dapat diketahui bahwa perlakuan T1 berbeda sangat nyata diuapkan sehingga bahan menjadi semakin kering dan ringan.

Pengaruh interaksi antara suhu pengeringan dengan lama pengeringan terhadap kadar air bubuk bumbu sate padang

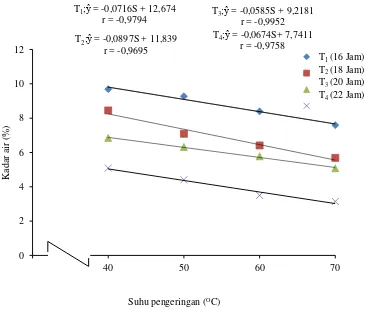

Dari daftar analisa sidik ragam (Lampiran 2) dapat dilihat bahwa pengaruh interaksi antara suhu dan lama pengeringan berpengaruh berbeda sangat nyata (P<0,01) terhadap kadar air bubuk bumbu sate padang yang dihasilkan. Hasil pengujian dengan LSR pengaruh interaksi suhu dan lama pengeringan terhadap kadar air bubuk bumbu sate padang yang dihasilkan pada tiap-tiap perlakuan dapat dilihat pada Tabel 19.

Tabel 19. Uji LSR efek utama pengaruh interaksi antara suhu pengeringan dan lama pengeringan terhadap kadar air bubuk bumbu sate padang

T1; = -0,0716S + 12,674

pengeringan dengan kadar air dapat dilihat pada Gambar 9.

Gambar 9. Hubungan interaksi suhu pengeringan dan lama pengeringan dengan kadar air bubuk bumbu sate padang

Pada Gambar 9 dapat dilihat bahwa semakin tinggi suhu dan lama pengeringan, maka kadar air bubuk bumbu yang dihasilkan semakin rendah. Hal ini disebabkan semakin tinggi suhu dan lama pengeringan maka air yang diuapkan

semakin banyak. Hal ini sesuai dengan pernyataan Hal ini sesuai dengan Diza, dkk (2014), yang menyatakan bahwa proses pengeringan yang semakin

lama dan suhu yang semakin tinggi menyebabkan banyak air yang diuapkan sehingga bahan menjadi semakin kering dan ringan.

T1 (16 Jam)

T2 (18 Jam)

T3 (20 Jam)

Kadar Abu

Pengaruh suhu pengeringan terhadap kadar abu bubuk bumbu sate padang Dari daftar sidik ragam (Lampiran 3) dapat dilihat bahwa suhu pengeringan memberikan pengaruh berbeda sangat nyata (P<0,01) terhadap kadar abu bubuk bumbu sate padang yang dihasilkan. Hasil uji LSR pengaruh suhu pengeringan terhadap kadar abu bubuk bumbu sate padang dapat dilihat pada Tabel 20.

Tabel 20. Uji LSR efek utama pengaruh suhu pengeringan terhadap kadar abu bubuk bumbu sate padang

Jarak LSR Suhu Pengeringan

(°C) Rataan (huruf kecil) dan berbeda sangat nyata pada taraf 1 % (huruf besar) menurut uji LSR

Dari Tabel 20 dapat diketahui bahwa perlakuan S1 berbeda sangat nyata

dengan S2, S3, dan S4. Perlakuan S2 berbeda sangat nyata dengan S3 dan S4, dan

perlakuan S3 berbeda sangat nyata terhadap perlakuan S4. Kadar abu tertinggi

diperoleh pada suhu pengeringan 70 °C (S4) yaitu 3,6702 % dan kadar abu

terendah diperoleh pada suhu pengeringan 40 °C (S1) yaitu sebesar 2,3087 %.

waktu yang digunakan dalam pengeringan maka persentase kadar abu akan semakin meningkat karena air yang keluar dari dalam bahan semakin besar.

Gambar 10. Hubungan suhu pengeringan dengan kadar abu bubuk bumbu sate padang

Tabel 21. Uji LSR efek utama pengaruh lama pengeringan terhadap kadar abu bubuk bumbu sate padang

Jarak LSR Lama pengeringan

(Jam) Rataan

Notasi

0,05 0,01 0,05 0,01

- - - T1=16 2,6966 d D

2 0,0543 0,0748 T2=18 2,8809 c C

3 0,0570 0,0780 T3=20 3,0375 b B

4 0,0586 0,0802 T4=22 3,2273 a A

Keterangan : Notasi huruf yang berbeda menunjukkan pengaruh berbeda nyata pada taraf 5% (huruf kecil) dan berbeda sangat nyata pada taraf 1 % (huruf besar) menurut uji LSR

Dari Tabel 21 dapat diketahui bahwa perlakuan T1 berbeda sangat nyata

dengan T2, T3, dan T4. Perlakuan T2 berbeda sangat nyata dengan T3 dan T4, dan

perlakuan T3 memberikan pengaruh yang berbeda sangat nyata terhadap perlakuan

T4. Kadar abu tertinggi diperoleh pada lama pengeringan 22 jam (T4)

yaitu 3,2273 % dan kadar abu terendah diperoleh pada suhu lama pengeringan 16 jam (T1) yaitu sebesar 2,6966 %.

Gambar 11. Hubungan lama pengeringan dengan kadar abu bubuk bumbu sate padang

Pengaruh interaksi antara suhu pengeringan dengan lama pengeringan terhadap kadar abu bubuk bumbu sate padang

Dari daftar analisa sidik ragam (Lampiran 3) dapat dilihat bahwa pengaruh interaksi antara suhu dan lama pengeringan berpengaruh berbeda sangat nyata (P<0,01) terhadap kadar abu bubuk bumbu sate padang yang dihasilkan. Hasil pengujian dengan LSR pengaruh interaksi suhu dan lama pengeringan terhadap kadar abu bubuk bumbu sate padang yang dihasilkan pada tiap-tiap perlakuan dapat dilihat pada Tabel 22.

Pada Tabel 22 dapat dilihat kadar abu tertinggi terdapat pada perlakuan S4T4 yaitu 3,9681 % dan terendah pada perlakuan S1T1 yaitu 2,1244 %. Interaksi

antara suhu pengeringan dan lama pengeringan dengan kadar abu bubuk bumbu sate padang dapat dilihat pada Gambar 12.

Tabel 22. Uji LSR efek utama pengaruh interaksi antara suhu pengeringan dan lama pengeringan terhadap kadar abu bubuk bumbu sate padang

Gambar 12. Hubungan interaksi suhu pengeringan dan lama pengeringan dengan kadar abu bubuk bumbu sate padang

Volatile Substance Reduce (VRS)

Pengaruh suhu pengeringan terhadap VRS bubuk bumbu sate padang

Dari daftar sidik ragam (Lampiran 5) dapat dilihat bahwa suhu pengeringan memberikan pengaruh berbeda sangat nyata (P<0,01) terhadap VRS bubuk bumbu sate padang yang dihasilkan. Hasil uji LSR pengaruh suhu pengeringan terhadap VRS bubuk bumbu sate padang dapat dilihat pada Tabel 23.

Tabel 23. Uji LSR efek utama pengaruh suhu pengeringan terhadap VRS bubuk bumbu sate padang

Jarak LSR Suhu Pengeringan

(°C) Rataan

Notasi

0,05 0,01 0,05 0,01

- - - S1= 40 32,80 a A

2 0,7607 1,0481 S2= 50 28,35 b B

3 0,7977 1,0930 S3= 60 25,50 c C

4 0,8208 1,1227 S4= 70 20,10 d D

Keterangan : Notasi huruf yang berbeda menunjukkan pengaruh berbeda nyata pada taraf 5% (huruf kecil) dan berbeda sangat nyata pada taraf 1 % (huruf besar) menurut uji LSR

Dari Tabel 23 dapat diketahui bahwa perlakuan S1 berbeda sangat nyata

dengan S2, S3 dan S4. Perlakuan S2 berbeda sangat nyata dengan S3 dan S4.

Perlakuan S3 berbeda sangat nyata terhadap perlakuan S4. VRS tertinggi diperoleh

pada suhu pengeringan 40 °C (S1) yaitu 32,80 mgrek/g dan VRS terendah

diperoleh pada suhu pengeringan 70 °C (S4) yaitu sebesar 20,10 mgrek/g.

.

Gambar 13. Hubungan suhu pengeringan dengan VRS bubuk bumbu sate padang

Pengaruh lama pengeringan terhadap VRS bubuk bumbu sate padang

Dari daftar sidik ragam (Lampiran 5) dapat dilihat bahwa lama pengeringan memberikan pengaruh berbeda sangat nyata (P<0,01) terhadap VRS bubuk bumbu sate padang yang dihasilkan. Hasil uji LSR pengaruh lama pengeringan terhadap VRS bubuk bumbu sate padang dapat dilihat pada Tabel 24. Tabel 24. Uji LSR efek utama pengaruh lama pengeringan terhadap VRS bubuk

bumbu sate padang

Jarak LSR Lama pengeringan

(Jam) Rataan (huruf kecil) dan berbeda sangat nyata pada taraf 1 % (huruf besar) menurut uji LSR

perlakuan T3 berbeda sangat nyata terhadap perlakuan T4. VRS tertinggi diperoleh

pada lama pengeringan 16 jam (T1) yaitu 30,40 mgrek/g dan VRS terendah

diperoleh pada suhu lama pengeringan 22 jam (T4) yaitu sebesar 22,85 mgrek/g.

Hubungan lama pengeringan dengan VRS bubuk bumbu sate padang dapat dilihat pada Gambar 14. Pada Gambar 14 dapat dilihat bahwa semakin lama pengeringan maka kadar VRS di dalam bubuk bumbu sate padang semakin rendah. Hal ini sesuai dengan Astuti (2009), yang menyatakan bahwa pengeringan yang lama memacu penguapan senyawa mudah menguap sehingga kadarnya pada bahan kering menjadi rendah.

Pengaruh interaksi antara suhu pengeringan dengan lama pengeringan terhadap VRS bubuk bumbu sate padang

Dari daftar analisa sidik ragam (Lampiran 5) dapat dilihat bahwa pengaruh interaksi antara suhu dan lama pengeringan berpengaruh berbeda nyata (P<0,05) terhadap VRS bubuk bumbu sate padang yang dihasilkan. Hasil pengujian dengan LSR pengaruh interaksi suhu dan lama pengeringan terhadap VRS bubuk bumbu sate padang yang dihasilkan pada tiap-tiap perlakuan, dapat dilihat pada Tabel 25. Tabel 25. Uji LSR efek utama pengaruh interaksi antara suhu pengeringan dan

lama pengeringan terhadap VRS bubuk bumbu sate padang

Gambar 15. Hubungan interaksi suhu pengeringan dan lama pengeringan dengan VRS bubuk bumbu sate padang

Kadar Serat

Pengaruh suhu pengeringan terhadap kadar serat bubuk bumbu sate padang

Dari daftar sidik ragam (Lampiran 6) dapat dilihat bahwa suhu pengeringan memberikan pengaruh berbeda sangat nyata (P<0,01) terhadap kadar serat bubuk bumbu sate padang yang dihasilkan. Hasil uji LSR pengaruh suhu pengeringan terhadap kadar serat bubuk bumbu sate padang dapat dilihat pada Tabel 26.

Tabel 26. Uji LSR efek utama pengaruh suhu pengeringan terhadap kadar serat bubuk bumbu sate padang

Jarak LSR Suhu Pengeringan

(°C) Rataan

Notasi

0,05 0,01 0,05 0,01

- - - S1= 40 3,4311 d D

2 0,0488 0,0672 S2= 50 3,6696 c C

3 0,0512 0,0701 S3= 60 3,8645 b B

4 0,0527 0,0720 S4= 70 4,1299 a A

Keterangan : Notasi huruf yang berbeda menunjukkan pengaruh berbeda nyata pada taraf 5% (huruf kecil) dan berbeda sangat nyata pada taraf 1 % (huruf besar) menurut uji LSR

Dari Tabel 26 dapat diketahui bahwa perlakuan S1 berbeda sangat nyata

dengan S2, S3, dan S4. Perlakuan S2 berbeda sangat nyata dengan S3 dan S4, dan

perlakuan S3 berbeda sangat nyata terhadap perlakuan S4. Kadar serat tertinggi

diperoleh pada suhu pengeringan 70 °C (S4) yaitu 4,1299 % dan kadar serat

terendah diperoleh pada suhu pengeringan 40 °C (S1) yaitu sebesar 3,4311 %.

Hubungan suhu pengeringan dengan kadar serat bubuk bumbu sate padang dapat dilihat pada Gambar 16. Semakin tinggi suhu pengeringan maka persentase kadar serat yang dihasilkan semakin tinggi.

Gambar 16. Hubungan suhu pengeringan dengan kadar serat bubuk bumbu sate padang

Pengaruh lama pengeringan terhadap kadar serat bubuk bumbu sate padang

Tabel 27. Uji LSR efek utama pengaruh lama pengeringan terhadap kadar serat bubuk bumbu sate padang

Jarak LSR Lama pengeringan

(Jam) Rataan

Notasi

0,05 0,01 0,05 0,01

- - - T1=16 3,5921 d D

2 0,0488 0,0672 T2=18 3,7225 c C

3 0,0512 0,0701 T3=20 3,8384 b B

4 0,0527 0,0720 T4=22 3,9422 a A

Keterangan : Notasi huruf yang berbeda menunjukkan pengaruh berbeda nyata pada taraf 5% (huruf kecil) dan berbeda sangat nyata pada taraf 1 % (huruf besar) menurut uji LSR

Dari Tabel 27 dapat diketahui bahwa perlakuan T1 berbeda sangat nyata

dengan T2, T3, dan T4. Perlakuan T2 berbeda sangat nyata dengan T3 dan T4, dan

perlakuan T3 berbeda sangat nyata terhadap perlakuan T4. Kadar serat tertinggi

diperoleh pada lama pengeringan 22 jam (T4) yaitu 3,9422 % dan kadar serat

terendah diperoleh pada lama pengeringan 16 jam (T4) yaitu sebesar 3,5921 %.

Gambar 17. Hubungan suhu pengeringan dengan kadar serat bubuk bumbu sate padang

Pengaruh interaksi antara suhu pengeringan dengan lama pengeringan terhadap kadar serat bubuk bumbu sate padang

Dari daftar analisa sidik ragam (Lampiran 6) dapat dilihat bahwa pengaruh interaksi antara suhu dan lama pengeringan berpengaruh berbeda nyata (P<0,05) terhadap kadar serat bubuk bumbu sate padang yang dihasilkan. Hasil pengujian dengan LSR pengaruh interaksi suhu dan lama pengeringan terhadap kadar serat bubuk bumbu sate padang yang dihasilkan pada tiap-tiap perlakuan dapat dilihat pada Tabel 28.

3,5921 3,7225

3,8384 3,9422

= 0,0583T + 2,6658 r = 0,9974

0 1 2 3 4 5

14 16 18 20 22

K

ad

ar

se

ra

t

(%)

Tabel 28. Uji LSR efek utama pengaruh interaksi antara suhu pengeringan dan lama pengeringan terhadap kadar serat bubuk bumbu sate padang

Jarak LSR Perlakuan Rataan Notasi

Keterangan: Notasi huruf yang berbeda menunjukkan pengaruh berbeda nyata pada taraf 5% (huruf kecil)

Dari Tabel 28 dapat dilihat kadar serat terbesar terdapat pada perlakuan S4T4 sebesar 4,3911 % dan terendah pada perlakuan S1T1 yaitu sebesar 3,2352 %.

Gambar 18. Hubungan interaksi suhu pengeringan dan lama pengeringan dengan kadar serat bubuk bumbu sate padang

Nilai Skor Warna

Pengaruh suhu pengeringan terhadap nilai skor warna bubukbumbu sate padang

Tabel 29. Uji LSR efek utama pengaruh suhu pengeringan terhadap skor warna bubuk bumbu sate padang

Jarak LSR Suhu Pengeringan

(°C) Rataan

Notasi

0,05 0,01 0,05 0,01

- - - S1= 40 3,9417 a A

2 0,1218 0,1678 S2= 50 3,6833 b B

3 0,1277 0,1750 S3= 60 3,1833 c C

4 0,1314 0,1797 S4= 70 2,7500 d D

Keterangan : Notasi huruf yang berbeda menunjukkan pengaruh berbeda nyata pada taraf 5% (huruf kecil) dan berbeda sangat nyata pada taraf 1 % (huruf besar) menurut uji LSR

Dari Tabel 29 dapat diketahui bahwa perlakuan S1 berbeda sangat nyata

dengan S2, S3, dan S4. Perlakuan S2 berbeda sangat nyata dengan S3 dan S4, dan

perlakuan S3 berbeda sangat nyata terhadap perlakuan S4. Skor warna tertinggi

diperoleh pada suhu pengeringan 40 °C (S1) yaitu 3,9417 (kuning) dan skor warna

terendah diperoleh pada suhu pengeringan 70 °C (S4) yaitu sebesar 2,7500

(kuning tua). Hubungan suhu pengeringan dengan skor warna bubuk bumbu sate padang dapat dilihat pada Gambar 19.

Pada Gambar 19 dapat dilihat semakin tinggi suhu pengeringan maka warna bubuk menjadi semakin kuning tua. Buckle, dkk. (1987) menyatakan bahwa pengeringan mempunyai beberapa kelemahan seperti dapat terjadinya

perubahan warna, tekstur, rasa, dan aroma. Sehingga waktu pengeringan yang terlalu lama dan suhu yang terlalu tinggi dapat menyebabkan pigmen-pigmen pada bahan mengalami oksidasi, serta dapat menyebabkan bahan

Gambar 19. Hubungan suhu pengeringan dengan skor warna bubuk bumbu sate padang

Pengaruh lama pengeringan terhadap skor warna bubuk bumbu sate padang Dari daftar sidik ragam (Lampiran 7) dapat dilihat bahwa lama pengeringan memberikan pengaruh berbeda sangat nyata (P<0,01) terhadap skor warna bubuk bumbu sate padang yang dihasilkan. Hasil uji LSR pengaruh lama pengeringan terhadap skor warna bubuk bumbu sate padang dapat dilihat pada Tabel 30.

Tabel 30. Uji LSR efek utama pengaruh lama pengeringan terhadap skor warna bubuk bumbu sate padang

Jarak LSR Lama pengeringan

(Jam) Rataan (huruf kecil) dan berbeda sangat nyata pada taraf 1 % (huruf besar) menurut uji LSR

Dari Tabel 30 dapat diketahui bahwa perlakuan T1 berbeda nyata dengan

dengan T3 dan T4, dan perlakuan T3 berbeda sangat nyata terhadap perlakuan T4. lama pengeringan maka warna bubuk menjadi semakin kuning tua. Buckle, dkk. (1987), menyatakan bahwa pengeringan mempunyai beberapa kelemahan seperti dapat terjadinya perubahan warna, tekstur, rasa, dan aroma. Sehingga lama pengeringan yang terlalu lama dan suhu yang terlalu tinggi dapat menyebabkan pigmen-pigmen pada bahan mengalami oksidasi serta dapat menyebabkan bahan gosong (cokelat).

Pengaruh interaksi antara suhu pengeringan dengan lama pengeringan terhadap skor warna bubuk bumbu sate padang

Dari daftar analisa sidik ragam (Lampiran 7) dapat dilihat bahwa pengaruh interaksi antara suhu dan lama pengeringan berpengaruh berbeda nyata (P<0,05) terhadap skor warna bubuk bumbu sate padang yang dihasilkan. Hasil pengujian dengan LSR pengaruh interaksi suhu dan lama pengeringan terhadap kadar serat bubuk bumbu sate padang yang dihasilkan pada tiap-tiap perlakuan dapat dilihat pada Tabel 31.

Tabel 31. Uji LSR efek utama pengaruh interaksi antara suhu pengeringan dan lama pengeringan terhadap skor warna bubuk bumbu sate padang

Jarak LSR Perlakuan Rataan

Dari Tabel 31 dapat dilihat skor warna bubuk bumbu sate padang tertinggi terdapat pada perlakuan S1T1 yaitu sebesar 4,4333 (kuning muda) dan terendah

pada perlakuan S4T4 yaitu sebesar 2,4667 (kuning tua). Interaksi antara suhu

dapat dilihat pada Gambar 21. Pada Gambar 21 dapat dilihat bahwa semakin tinggi suhu pengeringan dan semakin lama pengeringan maka nilai skor warna semakin turun. Hal ini dikarenakan proses pemanasan saat pengeringan dapat menyebabkan terjadinya perubahan warna terhadap bahan dan memicu terjadinya penurunan mutu. Susanto dan Saneto (1994), menyatakan bahwa pengaruh pengeringan terhadap kualitas bahan tergantung pada jenis bahan yang dikeringkan, perlakuan pendahuluan, lama pengeringan, jenis proses pengeringan, dan lain-lain.

Gambar 21. Hubungan interaksi suhu pengeringan dan lama pengeringan dengan skor warna bubuk bumbu sate padang

Nilai Skor Warna

Pengaruh suhu pengeringan terhadap nilai skor warna bumbu sate padang cair

Dari daftar sidik ragam (Lampiran 8) dapat dilihat bahwa suhu pengeringan memberikan pengaruh berbeda sangat nyata (P<0,01) terhadap nilai skor warna bubuk bumbu sate padang cair yang dihasilkan. Hasil uji LSR pengaruh suhu pengeringan terhadap skor warna bumbu sate padang dapat dilihat pada Tabel 32.

Tabel 32. Uji LSR efek utama pengaruh suhu pengeringan terhadap skor warna bumbu sate padang cair

Jarak LSR Suhu Pengeringan

(°C) Rataan (huruf kecil) dan berbeda sangat nyata pada taraf 1 % (huruf besar) menurut uji LSR

Dari Tabel 32 dapat diketahui bahwa perlakuan S1 berbeda tidak nyata

dengan S2 dan berbeda sangat nyata dengan S3 dan S4. Perlakuan S2 berbeda

sangat nyata dengan S3 dan S4, dan perlakuan S3 berbeda sangat nyata terhadap

perlakuan S4. Skor warna tertinggi diperoleh pada suhu pengeringan 40 °C (S1)

yaitu 3,4333 (cokelat muda) dan skor warna terendah diperoleh pada suhu pengeringan 70 °C (S4) yaitu sebesar 2,7000 (cokelat).

Sehingga pengeringan yang terlalu lama dan suhu yang terlalu tinggi dapat menyebabkan pigmen-pigmen pada bahan mengalami oksidasi serta dapat menyebabkan bahan gosong (cokelat).

Gambar 22. Hubungan suhu pengeringan dengan skor warna bumbu sate padang cair

Pengaruh lama pengeringan terhadap skor warna bumbu sate padang cair Dari daftar sidik ragam (Lampiran 8) dapat dilihat bahwa lama pengeringan memberikan pengaruh berbeda tidak nyata (P>0,05) terhadap skor warna bumbu sate padang cair yang dihasilkan, sehingga uji LSR tidak dilanjutkan.

Pengaruh interaksi antara suhu pengeringan dengan lama pengeringan terhadap skor warna bubuk bumbu sate padang cair

Dari daftar analisa sidik ragam (Lampiran 8) dapat dilihat bahwa pengaruh interaksi antara suhu dan lama pengeringan berpengaruh berbeda tidak nyata

(P>0,05) terhadap skor warna bumbu sate padang cair yang dihasilkan, sehingga pengeringan memberikan pengaruh berbeda sangat nyata (P<0,01) terhadap nilai skor rasa bubuk bumbu sate padang yang dihasilkan. Hasil uji LSR pengaruh suhu pengeringan terhadap skor warna bubuk bumbu sate padang dapat dilihat pada Tabel 33.

Tabel 33. Uji LSR efek utama pengaruh suhu pengeringan terhadap skor rasa bubuk bumbu sate padang

Jarak LSR Suhu Pengeringan

(°C) Rataan (huruf kecil) dan berbeda sangat nyata pada taraf 1 % (huruf besar) menurut uji LSR

Dari Tabel 33 dapat diketahui bahwa perlakuan S1 berbeda sangat nyata

4,7500 cabai merah mengandung capsaicin. Hal ini sesuai dengan Hasrayanti (2013) yang menyatakan bahwa, capsaicin sangat rentan terhadap kondisi panas sehingga suhu dan lama pengeringan untuk mengurangi air sangat berpengaruh terhadap kehilangan capsaisin pada cabai.

Gambar 23. Hubungan suhu pengeringan dengan skor rasa bubuk bumbu sate padang

Tabel 34. Uji LSR efek utama pengaruh lama pengeringan terhadap skor ras bubuk bumbu sate padang

Jarak LSR Lama pengeringan

(Jam) Rataan

Notasi

0,05 0,01 0,05 0,01

- - - T1= 16 4,4750 a A

2 0,0935 0,1288 T2= 18 4,2667 b B

3 0,0980 0,1343 T3= 20 4,1583 c B

4 0,1009 0,1380 T4= 22 3,9000 d C

Keterangan : Notasi huruf yang berbeda menunjukkan pengaruh berbeda nyata pada taraf 5% (huruf kecil) dan berbeda sangat nyata pada taraf 1 % (huruf besar) menurut uji LSR

Dari Tabel 34 dapat diketahui bahwa perlakuan T1 berbeda sangat nyata

dengan T2, T3, dan T4. Perlakuan T2 berbeda nyata dengan T3 dan berbeda sangat

nyata terhadap T4. Perlakuan T3 berbeda sangat nyata terhadap perlakuan T4. Nilai

skor rasa diperoleh pada lama pengeringan 16 jam (T4) yaitu 4,4750 (pedas) dan

nilai skor rasa terendah diperoleh pada lama pengeringan 22 jam (T1) yaitu

sebesar 3,9000 (agak pedas).

Gambar 24. Hubungan lama pengeringan dengan skor rasa bubuk bumbu sate padang

Pengaruh interaksi antara suhu pengeringan dengan lama pengeringan terhadap skor rasa bubuk bumbu sate padang

Tabel 35. Uji LSR efek utama pengaruh interaksi antara suhu pengeringan dan lama pengeringan terhadap skor rasa bubuk bumbu sate padang

Jarak LSR Perlakuan Rataan terdapat pada perlakuan S1T1 yaitu sebesar 4,8667 dan terendah pada perlakuan

S4T4 yaitu sebesar 3,4667. Interaksi antara suhu pengeringan dan lama

pengeringan bubuk bumbu sate padang dengan skor rasa dapat dilihat pada Gambar 25.

pengeringan mempunyai beberapa kelemahan seperti dapat terjadinya perubahan warna, tekstur, rasa, dan aroma.

Gambar 25. Hubungan interaksi suhu pengeringan dan lama pengeringan dengan skor rasa bubuk bumbu sate padang

Nilai Hedonik Rasa

Pengaruh suhu pengeringan terhadap nilai hedonik rasa bubuk bumbu sate padang

Tabel 36. Uji LSR efek utama pengaruh suhu pengeringan terhadap nilai hedonik rasa bubuk bumbu sate padang

Jarak LSR Suhu Pengeringan

(°C) Rataan

Notasi

0,05 0,01 0,05 0,01

- - - S1= 40 4,0750 a A

2 0,1243 0,1713 S2= 50 3,9083 b AB

3 0,1303 0,1786 S3= 60 3,8250 b B

4 0,1341 0,1835 S4= 70 3,6500 c C

Keterangan : Notasi huruf yang berbeda menunjukkan pengaruh berbeda nyata pada taraf 5% (huruf kecil) dan berbeda sangat nyata pada taraf 1 % (huruf besar) menurut uji LSR

Dari Tabel 36 dapat diketahui bahwa perlakuan S1 berbeda nyata dengan

S2, dan berbeda sangat nyata terhadap S3 dan S4. Perlakuan S2 berbeda tidak

nyata dengan S3 dan berbeda sangat nyata dengan S4. Perlakuan S3 berbeda sangat

nyata terhadap perlakuan S4. Skor nilai hedonik rasa diperoleh pada suhu

pengeringan 40 °C (S1) yaitu 4,0750 dan skor hedonik rasa terendah diperoleh

pada suhu pengeringan 70 °C (S4) yaitu sebesar 3,6500.

Gambar 26. Hubungan suhu pengeringan dengan skor rasa hedonik bumbu sate padang

Pengaruh lama pengeringan terhadap skor hedonik rasa bubuk bumbu sate padang

Dari daftar sidik ragam (Lampiran 10) dapat dilihat bahwa lama pengeringan memberikan pengaruh berbeda tidak nyata (P>0,05) terhadap skor rasa bubuk bumbu sate padang cair yang dihasilkan, sehingga uji LSR tidak dilanjutkan.

Pengaruh interaksi antara suhu pengeringan dengan lama pengeringan terhadap skor hedonik rasa bubuk bumbu sate padang

Dari daftar analisa sidik ragam (Lampiran 10) dapat dilihat bahwa pengaruh interaksi antara suhu dan lama pengeringan berpengaruh berbeda tidak nyata (P>0,05) terhadap skor hedonik rasa bubuk bumbu sate padang yang dihasilkan, sehingga uji LSR tidak dilanjutkan.

Nilai Hedonik Aroma

Pengaruh suhu pengeringan terhadap nilai hedonik aroma bubuk bumbu sate padang

Dari daftar sidik ragam (Lampiran 11) dapat dilihat bahwa suhu pengeringan memberikan pengaruh berbeda sangat nyata (P<0,01) terhadap nilai hedonik aroma bubuk bumbu sate padang yang dihasilkan. Hasil uji LSR pengaruh suhu pengeringan terhadap nilai hedonik rasa bubuk bumbu sate padang dapat dilihat pada Tabel 37.

Tabel 37. Uji LSR efek utama pengaruh suhu pengeringan terhadap nilai hedonik aroma bubuk bumbu sate padang

Jarak LSR Suhu Pengeringan

(°C) Rataan (huruf kecil) dan berbeda sangat nyata pada taraf 1 % (huruf besar) menurut uji LSR

Dari Tabel 37 dapat diketahui bahwa perlakuan S1 berbeda tidak nyata

dengan S2 dan berbeda sangat nyata dengan S3, dan S4. Perlakuan S2 berbeda

sangat nyata dengan S3 dan S4, dan perlakuan S3 berbeda sangat nyata terhadap

perlakuan S4. Skor nilai hedonik aroma tertinggi bubuk bumbu sate padang

diperoleh pada suhu pengeringan 40 °C (S1) yaitu 4,0050 dan skor nilai hedonik

aroma terendah bubuk bumbu sate padang cair terendah diperoleh pada suhu pengeringan 70 °C (S4) yaitu sebesar 3,1500.

menurun. Hal ini dikarenakan aroma pada bumbu menurun sejalan dengan semakin tingginya suhu pengeringan, karena zat mudah menguap akan semakin banyak hilang. Buckle ,dkk., (1987), menyatakan bahwa pengeringan mempunyai beberapa kelemahan seperti terjadinya perubahan tekstur, rasa, dan aroma.

Gambar 29. Hubungan suhu pengeringan dengan skor hedonik aroma bubuk bumbu sate padang cair

Pengaruh lama pengeringan terhadap skor hedonik aroma bubuk bumbu sate padang

Dari daftar sidik ragam (Lampiran 11) dapat dilihat bahwa lama pengeringan memberikan pengaruh berbeda tidak nyata (P>0,05) terhadap skor hedonik aroma bubuk bumbu sate padang yang dihasilkan, sehingga uji LSR tidak dilanjutkan.

Pengaruh interaksi antara suhu pengeringan dengan lama pengeringan terhadap skor hedonik aroma bubuk bumbu sate padang

Dari daftar analisa sidik ragam (Lampiran 11) dapat dilihat bahwa pengaruh interaksi antara suhu dan lama pengeringan berpengaruh berbeda tidak

nyata (P>0,05) terhadap skor hedonik aroma bubuk bumbu sate padang yang dihasilkan, sehingga uji LSR tidak dilanjutkan.

Nilai Hedonik Aroma

Pengaruh suhu pengeringan terhadap nilai hedonik aroma bumbu sate padang cair

Dari daftar sidik ragam (Lampiran 12) dapat dilihat bahwa suhu pengeringan memberikan pengaruh berbeda sangat nyata (P<0,01) terhadap nilai hedonik aroma bubuk bumbu sate padang cair yang dihasilkan. Hasil uji LSR pengaruh suhu pengeringan terhadap nilai hedonik aroma bumbu sate padang cair dapat dilihat pada Tabel 38.

Tabel 38. Uji LSR efek utama pengaruh suhu pengeringan terhadap nilai hedonik aroma bubuk bumbu sate padang cair

Jarak LSR Suhu Pengeringan

(°C) Rataan (huruf kecil) dan berbeda sangat nyata pada taraf 1 % (huruf besar) menurut uji LSR

Dari Tabel 38 dapat diketahui bahwa perlakuan S1 berbeda sangat nyata

dengan S2, S3, dan S4. Perlakuan S2 berbeda tidak nyata dengan S3 dan berbeda

sangat nyata dengan S4. Perlakuan S3 berbeda sangat nyata terhadap perlakuan S4.

Skor nilai hedonik aroma bumbu sate padang cair tertinggi diperoleh pada suhu pengeringan 40 °C (S1) yaitu 4,0833 dan skor nilai hedonik aroma bumbu sate

padang cair terendah diperoleh pada suhu pengeringan 70 °C (S4) yaitu sebesar

Pada Gambar 28 dapat dilihat bahwa semakin tinggi suhu pengeringan maka tingkat kesukaan panelis semakin menurun. Hal ini dikarenakan aroma pada bumbu menurun sejalan dengan semakin tingginya suhu pengeringan, karena zat mudah menguap akan semakin banyak hilang. Buckle ,dkk., (1987), menyatakan bahwa pengeringan mempunyai beberapa kelemahan seperti terjadinya perubahan tekstur, rasa, dan aroma.

Gambar 28. Hubungan suhu pengeringan dengan skor hedonik aroma bubuk bumbu sate padang cair

Pengaruh lama pengeringan terhadap skor hedonik aroma bubuk bumbu sate padang cair

Pengaruh interaksi antara suhu pengeringan dengan lama pengeringan terhadap skor hedonik aroma bubuk bumbu sate padang cair

KESIMPULAN DAN SARAN

Kesimpulan

1. Suhu pengeringan memberi pengaruh berbeda sangat nyata (P<0,01) terhadap rendemen, kadar air, kadar abu, VRS, kadar serat, skor warna bubuk bumbu, skor warna bumbu cair, skor rasa, nilai hedonik rasa, skor aroma bubuk, dan skor aroma bumbu cair. Semakin tinggi suhu pengeringan rendemen, kadar air, VRS, skor warna bubuk bumbu, skor warna bumbu cair, skor rasa, nilai hedonik rasa, skor aroma bubuk, dan skor aroma bumbu cair semakin menurun. Semakin tinggi suhu pengeringan persentase kadar abu dan kadar serat semakin meningkat.

2. Lama pengeringan memberi pengaruh berbeda sangat nyata (P<0,01) terhadap rendemen, kadar air, kadar abu, VRS, kadar serat, skor warna bubuk bumbu, dan skor rasa. Semakin tinggi suhu pengeringan rendemen, kadar air, VRS, skor warna bubuk bumbu, dan skor rasa semakin menurun. Semakin tinggi suhu pengeringan persentase kadar abu dan kadar serat semakin meningkat.

4. Dari hasil penelitian yang dilakukan, bubuk bumbu sate padang dengan mutu terbaik adalah dengan suhu pengeringan 60 °C (S3). Pemilihan perlakuan

tersebut berdasarkan parameter nilai kadar air, VRS, skor warna bubuk bumbu, dan skor rasa, serta lama pengeringan 20 jam (T3), pemilihan

perlakuan tersebut berdasarkan parameter kadar air, skor warna bubuk bumbu, dan skor rasa.

Saran

1. Pengeringan bubuk bumbu sate padang sebaiknya dilakukan dengan menggunakan drum drier untuk mempersingkat waktu pengeringan dan memperoleh mutu aroma produk yang lebih baik dan disukai konsumen. 2. Perlu dilakukan perlakuan parboiling terhadap tepung beras dan tepung sagu

sebelum dicampur dengan bumbu sate padang.

TINJAUAN PUSTAKA

Bumbu Sate Padang

Sate padang dibuat dengan cara merebus daging terlebih dahulu dengan bumbu seperti kunyit, bawang putih, bawang merah, jahe dan lengkuas. Daging yang akan dijadikan sate direbus sampai empuk dan setelah itu dibakar di atas bara api. Proses perebusan dan pemberian bumbu ini dapat mengurangi kadar lemak pada daging dan bumbu yang digunakan merupakan bahan-bahan yang mengandung antioksidan yang dapat menangkal radikal bebas (Chalid, 2009).

Daging yang umumnya digunakan dalam pengolahan sate padang yaitu daging sapi atau daging kerbau. Selain dagingnya, bahan lain yang dapat diolah

menjadi sate yaitu jeroan seperti lidah, usus, paru, atau jantung sapi (Sarihusada, 2015).

Bumbu sate padang diolah dari beberapa jenis rempah-rempah seperti bawang putih, bawang merah, kunyit, cabe merah, jahe, ketumbar, serai, jinten, adas yang dihaluskan terlebih dahulu kemudian dimasak hingga beraroma harum (Masakandapurku, 2015). Bumbu yang sudah dihaluskan kemudian dimasak. Kemudian kuah bumbu dikentalkan dengan menggunakan tepung beras (Lamurionline, 2015).

Bumbu Instan

atau bubuk (powder). Pengolahan bumbu instan selain untuk tujuan pengawetan juga lebih praktis dalam penggunaannya (Hambali, dkk., 2005). Syarat mutu bubuk rempah-rempah dapat dilihat pada Tabel 1.

Tabel 1. Standar mutu bubuk rempah-rempah

Kriteria Uji Satuan Persyaratan

Keadaan:

Angka lempeng total Koloni/g Maks 106

Eschercia coli APM/g Maks 103

Kapang mg/kg Maks 104

Aflatoxin mg/kg Maks 20,0

Sumber : SNI 01-3709-1995.

Bahan Cabai merah

Cabai merupakan salah satu jenis sayuran yang berasal dari benua Amerika. Tanaman cabai ini berbentuk semak dengan buah yang beraneka ragam bentuk, ukuran, warna, maupun rasa pedasnya. Terdapat 12 jenis cabai yang sudah dikenal Indonesia, tetapi hanya beberapa jenis saja yang dimanfaatkan sebagai sayuran yaitu cabai rawit, cabai besar, dan paprika. Cabai merah (Capsicum annuum L.) merupakan salah satu jenis cabai yang terdiri atas cabai merah keriting, cabai merah besar atau cabai bulat yang memiliki beberapa varietas seperti cabai merah tit dan tit super, cabai merah besar semarangan, cabe merah besar paris, cabai merah besar jatilaba, cabai merah besar hot beauty, cabai merah besar long chilli (Novary, 1999).

Cabai merupakan tanaman perdu dari famili terung-terungan (Solanaceae). Tanaman cabai diperkirakan memiliki sekitar 20 spesies yang sebagian besar tumbuh di tempat asalnya di Amerika. Cabai merah (C. annuum var. longum) merupakan cabai yang buahnya besar dan berwarna merah. Cabai keriting merupakan salah satu jenis cabai merah yang ukurannya lebih kecil dari cabai merah biasanya, tetapi rasanya lebih pedas dan aromanya lebih tajam, bentuknya yang agak berkelok-kelok dengan permukaan yang tidak rata memberi kesan keriting (Setiadi, 2004).

Tabel 2. Komposisi kimia cabai merah segar per 100 g dicerminkan oleh kandungan capsaicin. Capsaicin adalah senyawa utama

capsaicinoid yang terdapat dalam buah cabai dari tanaman genus Capsicum. Cabai mengandung 0,1 sampai 1,5 % capsaicin tergantung dari jenis cabai dan varietasnya serta kondisi lingkungan tempat tumbuhnya (Edmond, dkk., 1983).

Cabai mengandung senyawa aktif capsaicin yang tersimpan di dalam daging buah, biji, atau di dalam tempat melekatnya biji. Capsaicin dapat berperan sebagai bakterisida dan fungisida. Capsaicin merupakan zat pedas yang terdapat pada tumbuh-tumbuhan, bersifat larut lemak, mudah teroksidasi selama penyimpanan, dan termasuk dalam golongan capsaicinoid (Dyastuti, dkk., 2013).

Bawang merah