PRA RANCANGAN PABRIK

BLEACHING PULP DARI UNBLEACHED KRAFT PULP

DENGAN METODE OZED

KAPASITAS PRODUKSI 17 TON/JAM

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

Oleh :

SUCY RADIFA SARI

05 0405 061

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

LEMBAR PENGESAHAN

BLEACHING PULP DARI UNBLEACHED KRAFT PULP

DENGAN METODE OZED

KAPASITAS PRODUKSI 17 TON/JAM

TUGAS AKHIRDiajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

Oleh :

SUCY RADIFA SARI

05 0405 061

Telah Diperiksa/Disetujui:

Dosen Pembimbing I Dosen Pembimbing II

Dr.Ir. Taslim, M.Si Ir. Renita Manurung, MT NIP : 131 882 284 NIP : 132 163 646

Dosen Penguji I Dosen Penguji II Dosen Penguji III

Dr.Ir. Taslim, M.Si Dr. Ir. M. Turmuzi Lubis M.T Ir. Indra Surya, M.Sc NIP : 131 882 284 NIP : 131 836 665 NIP : 131 836 666

Mengetahui: Koordinator Tugas Akhir

Dr.Ir. Irvan, M.Si NIP : 132 126 842

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

INTI SARI

Pabrik Bleaching Pulp dari Unbleached Kraft Pulp dengan metode OZED ini

direncanakan akan berproduksi dengan kapasitas 134.640 ton/tahun (17.000 kg/jam) dan beropersi selama 330 hari dalam setahun. Pabrik ini diharapkan dapat

mengurangi ketergantungan Indonesia terhadap produk impor.

Lokasi pabrik yang direncanakan adalah di daerah Kabupaten Pelalawan, Riau, dengan luas tanah yang dibutuhkan sebesar 20779 m2.

Tenaga kerja yang dibutuhkan untuk mengoperasikan pabrik sebanyak 160

orang. Bentuk badan usaha yang direncanakan adalah Perseroan Terbatas (PT) dan bentuk organisasinya adalah organisasi garis.

Hasil analisa terhadap aspek ekonomi pabrik Pabrik Bleaching Pulp dari

Unbleached Kraft Pulp dengan metode OZED, adalah:

- Total modal investasi : Rp. 930.890.990.287,-

- Biaya produksi : Rp. 999.099.450.835,-

- Hasil penjualan per tahun : Rp. 1.284.519.456.000,-

- Laba bersih : Rp. 198.795.033.597,-

- Profit Margin : 22,11 %

- Break even point (BEP) : 63,12 %

- Return of Investment : 21,36 %

- Pay Out Time : 4,7 tahun

- Return of Network : 35,5923 %

- Internal Rate of Return : 38,3526 %

Dari hasil analisa aspek ekonomi, maka dapat disimpulkan bahwa pabrik

Bleaching Pulp dari Unbleached Kraft Pulp dengan metode OZED ini layak untuk

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada ALLAH SWT, karena dengan anugerah-Nya penulis diberikan petunjuk dan jalan, sehingga penulis dapat menyelesaikan tugas akhir ini dengan baik. Adapun judul tugas akhir ini adalah

“Pabrik Bleaching Pulp dari Unbleached Kraft Pulp dengan metode OZED ini direncanakan akan berproduksi dengan kapasitas 134.640 ton/tahun (17.000 kg/jam)”.

Pra rancangan pabrik ini disusun untuk melengkapi tugas akhir dan syarat

dalam menempuh ujian sarjana pada Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

Dalam menyelesaikan tugas akhir ini penulis benyak menerima bantuan dari berbagai pihak. Untuk itu dengan segala ketulusan hati penulis mengucapkan terima kasih yang sebesar-besarnya kepada:

1. Bapak Dr.Ir.Taslim, MSi, Dosen Pembimbing I yang telah banyak memberikan

masukan dan bimbingan kepada penulis selama panulisan Tugas Akhir.

2. Ibu Ir. Renita Manurung, MT sebagai Ketua Departemen Teknik Kimia FT USU sekaligus Dosen Pembimbing II yang telah membimbing dan memberikan masukan selama menyelesaikan tugas akhir ini.

3. Bapak Ir. Muhammad Hendra Syahputra Ginting, MT, Sekretaris Departemen

Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

4. Bapak Dr. Ir. Irvan, MSi sebagai Koordinator Tugas Akhir Departemen Teknik Kimia FT USU.

5. Seluruh Dosen Pengajar Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara, yang telah memberikan ilmu kepada penulis selama menjalani

studi.

6. Dan yang paling istimewa Orang tua penulis yaitu Ibunda Helpa Rosa dan Ayahanda Rafdi, yang tidak pernah lupa memberikan motivasi dan semangat kepada penulis.

7. Abang dan Adik tercinta yang selalu mendoakan dan memberikan semangat. 8. Teman-teman stambuk ‘05 tanpa terkecuali. Thanks buat kebersamaan dan

9. Teman seperjuangan Cynthis sebagai partner penulis dalam penyelesaian Tugas Akhir ini.

10.Adik-adik junior stambuk ’06, ’07 dan ’08.

11.Seluruh Pihak yang tidak dapat disebutkan satu per satu namanya yang juga turut memberikan bantuan kepada penulis dalam menyelesaikan tugas akhir ini.

Penulis menyadari Tugas Akhir ini masih banyak kekurangan, karena itu penulis mengharapkan saran dan kritik yang edukatif dan kontruktif. Penulis berharap semoga Tugas Akhir ini dapat bermanfaat bagi semua.

Medan, Juli 2009

Penulis,

DAFTAR ISI

Hal

KATA PENGANTAR ...i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ...vii

DAFTAR GAMBAR ...xii

DAFTAR LAMPIRAN ... xiii BAB I PENDAHULUAN ... I-1

1.1 Latar Belakang ... I-1 1.2 Perumusan Masalah ... I-2 1.3 Tujuan Pra Rancangan Pabrik ... I-2

1.4 Manfaat Pra Rancangan Pabrik ... I-2

BAB II TINJAUAN PUSTAKA DAN DESKRIPSI PROSES ... II-1

2.1 Pulp dan Kertas ... II-1

2.2 Unbleached Kraft Pulp ... II-2

2.3 Bleaching ... II-6

2.3.1 Proses Bleaching dengan Oksigen (O) ... II-7 2.3.2 Proses Bleaching dengan Ozon (Z) ... II-7 2.3.3 Proses Bleaching dengan Menggunakan Peroksida (P) ... II-8 2.3.4 Proses Bleaching dengan Menggunakan Asam Perasetat II-8 2.4 Proses yang dapat Digunakan Untuk Mengolah Unbleached Pulp menjadi Bleached Pulp...II-9

2.5 Deskripsi Proses...II-13 2.6 Sifat Bahan...II-15

BAB III NERACA MASSA ...III-1

3.1 Dilution Tank -01 ...III-1 3.2 Dilution Tank -02 ...III-1

3.6 Cyclone ...III-4 3.7 Blow Tank ...III-5 3.8 Washer Vacuum Filter-01 ...III-6 3.9 Mixer-03 ...III-6 3.10 Ozon Generator...III-7

3.11 Reaktor Ozon ...III-7 3.12 Washer Vacuum Filter-02 ...III-8 3.13 Dilution Tank -03 ...III-8 3.14 Mixer-04 ...III-9

3.15 Reaktor Alkali ...III-9 3.16 Reaktor Ozon...III-9 3.17 Washer Vacuum Filter-03...III-10 3.18 Dilution Tank -04...III-10

3.19 Mixer-05...III-11 3.20 Reaktor Klorin Dioksida...III-11 3.21 Washer Vacuum Filter-04...III-12 3.22 Fourdrier...III-12 3.23 Press Section...III-13 3.22 Tunnel Dryer...III-13

3.23 Blow Box...III-14

BAB IV NERACA ENERGI ... IV-1

4.1 Vaporizer 1 (E-101) ... IV-1

4.2 Pencampur Gas (M-101) ... IV-1 4.3 Reaktor 1 (R-101) ... IV-1 4.4 Heater 1 (E102) ... IV-2

4.5 Reaktor 2 (R-102) ... IV-2 4.6 Waste Heat Boiler (E-103) ... IV-2

4.7 Kondensor 1 (E-104)... IV-2 4.8 Heater 2 (E-105) ... IV-3 4.9 Destilasi 1 (T-101) ... IV-3

4.10 Cooler 1 (E-107) ... IV-3 4.11 Destilasi 2 (T-102) ... IV-4 4.9.1 Kondensor 3 (E-109) ... IV-4 4.9.2 Reboiler 2 (E-110) ... IV-4 4.12 Cooler 2 (E-111) ... IV-4

BAB V SPESIFIKASI PERALATAN ... V-1 BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1

6.1 Instrumentasi ... VI-1 6.2 Keselamatan Kerja Pabrik ... VI-9

BAB VII UTILITAS... V11-1

7.1 Kebutuhan Uap (Steam) ... VII-1 7.2 Kebutuhan Air ... VII-4 7.2.1 Screening () ... IV-4

7.2.2 Koagulasi dan Flokulasi ... IV-4 7.2.3 Filtrasi ... IV-4

7.2.4 Demineralisasi ...IV-4 7.2.5 Deaerator...IV-4 7.3 Kebutuhan Listrik ... VII-14 7.4 Kebutuhan Bahan Bakar ... VII-15

7.5 Unit Pengolahan Limbah ... VII-16 7.5.1 Bak Pengendapan Awal...

7.5.2 Bak Netralisasi

7.5.3 Pengolahan Limbah dengan Sistem Activated Sludge (Lumpur Aktif)

7.6 Spesifikasi Peralatan Utilitas... VII-24

BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1

8.1 Lokasi Pabrik... VIII-1

8.2 Tata Letak Pabrik ... VIII-6 8.3 Perincian luas tanah ... VIII-7

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1

9.2 Manajemen Perusahaan ... IX-3 9.3 Bentuk Hukum Badan Usaha ... IX-4 9.4 Uraian Tugas, Wewenang dan Tanggung Jawab ... IX-6 9.5 Sistem Kerja ... IX-8 9.6 Jumlah Karyawan dan Tingkat Pendidikan ... IX-9

9.7 Sistem Penggajian ... IX-11 9.8 Fasilitas Tenaga Kerja ... IX-12

BAB X ANALISA EKONOMI ... X-1

10.1 Modal Investasi ... X-1

10.2 Biaya Produksi Total (BPT)/Total Cost (TC) ... X-4 10.3 Total Penjualan (Total Sales) ... X-5 10.4 Bonus Perusahaan ... X-5 10.5 Perkiraan Rugi/Laba Usaha ... X-5

10.6 Analisa Aspek Ekonomi ... X-5

DAFTAR TABEL

Hal Tabel 1.1 Ekspor Stirena Indonesia ... I-2 Tabel 2.1 Sifat-Sifat Bahan Baku, Bahan Penyerta, dan Produk ... II-3

Tabel 3.1 Neraca Massa pada Tangki Pencampur (V-101) ...III-1 Tabel 3.2 Neraca Massa pada Pencampur Gas (M-101) ...III-1 Tabel 3.3 Neraca Massa pada Reaktor 1 (R-101) ...III-2 Tabel 3.4 Neraca Massa pada Reaktor 2 (R-102) ...III-2 Tabel 3.5 Neraca Massa pada Knock Out Drum (KO-101) ...III-2 Tabel 3.6 Neraca Massa pada Dekanter (D-101) ...III-3

Tabel 3.7 Neraca Massa pada Kolom Destilasi 1 (T-101) ...III-3 Tabel 3.8 Neraca Massa pada Kondensor 1 (E-106) ...III-3 Tabel 3.9 Neraca Massa pada Reboiler 1 (E-108) ...III-4 Tabel 3.10 Neraca Massa pada Kolom Destilasi 2 (T-102) ...III-4 Tabel 3.11 Neraca Massa pada Kondensor 2 (E-109) ...III-4 Tabel 3.12 Neraca Massa pada Reboiler 2 (E-110) ...III-5

Tabel 4.1 Neraca Energi pada Vaporizer 1 (E-101) ... IV-1 Tabel 4.2 Neraca Energi pada Pencampur Gas (M-101) ... IV-1 Tabel 4.3 Neraca Energi pada Reaktor 1 (R-101) ... IV-1 Tabel 4.4 Neraca Energi pada Heater 1 (E-102) ... IV-2

Tabel 4.5 Neraca Energi pada Reaktor 2 (R-102) ... IV-2 Tabel 4.6 Neraca Energi pada Waste Heat Boiler (E-103) ... IV-2 Tabel 4.7 Neraca Energi pada Kondensor 1 (E-104) ... IV-2 Tabel 4.8 Neraca Energi pada Heater 2 (E-105) ... IV-3 Tabel 4.9 Neraca Energi pada Kondensor 2 (E-106) ... IV-3 Tabel 4.10 Neraca Energi pada Reboiler 1 (E-108) ... IV-3 Tabel 4.11 Neraca Energi pada Cooler 1 (E-107) ... IV-3

Tabel 7.1 Kebutuhan Uap pada 300 oC, 225 kPa ... VII-1 Tabel 7.2 Kebutuhan Uap pada 750 oC, 225 kPa ... VII-2 Tabel 7.3 Kebutuhan Air Pendingin pada Alat ... VII-4 Tabel 7.4 Kebutuhan air proses pada alat ... VII-5 Tabel 7.5 Pemakaian Air Untuk Berbagai Kebutuhan ... VII-6

Tabel 7.6 Kualitas Air Sungai Silau, Batu Bara ... VII-7 Tabel 7.7 Perincian Kebutuhan Listrik ... VII-14 Tabel 8.1 Perincian Luas Tanah ... VIII-7 Tabel 9.1 Jadwal Kerja Karyawan Shift ... IX-9

Tabel 9.2 Jumlah Karyawan dan Kualifikasinya... IX-9 Tabel 9.3 Perincian Gaji Karyawan ... IX-11 Tabel LA.1 Derajat Kebebasan Kolom Destilasi T-102 ... LA-3 Tabel LA.2 Neraca Massa Kolom Destilasi 2 (T-102) ... LA-4

Tabel LA.3 Konstanta Antoine Komponen... LA-5 Tabel LA.4 Titik Didih Umpan Masuk Destilasi ... LA-5 Tabel LA.5 Dew Point Destilat ... LA-6

Tabel LA.6 Boiling Point Produk Bawah ... LA-6

Tabel LA.7 Omega Point Destilasi ... LA-7

Tabel LA.8

.x

i iD

i ... LA-7

Tabel LA.9 Neraca Massa Kondensor 2 (E-109) ... LA-9 Tabel LA.10 Neraca Massa Reboiler 2 (E-110) ... LA-10 Tabel LA.11 Derajat Kebebasan Kolom Destilasi 1 (T-101)... LA-11 Tabel LA.12 Neraca Massa Kolom Destilasi 1 (T-101) ... LA-13

Tabel LA.13 Konstanta Antoine Komponen... LA-14 Tabel LA.14 Titik Didih Umpan Masuk Destilasi ... LA-14 Tabel LA.15 Dew Point Destilat ... LA-15 Tabel LA.16 Boiling Point Produk Bawah ... LA-15 Tabel LA.17 Omega Point Destilasi ... LA-16

Tabel LA.18

.x

i iD

i ... LA-16

Tabel LA.20 Neraca Massa Reboiler 1 (E-108) ... LA-19 Tabel LA.21 Derajat Kebebasan Dekanter D-101... LA-20 Tabel LA.22 Neraca Massa Dekanter D-101 ... LA-23 Tabel LA.23 Derajat Kebebasan Reaktor 2 (R-102) ... LA-24 Tabel LA.24 Neraca Massa Reaktor 2 (R-102) ... LA-28

Tabel LA.25 Derajat Kebebasan Knock Out Drum KO-101 ... LA-29 Tabel LA.26 Konstanta Antoine Komponen... LA-30 Tabel LA.27 Tekanan Uap Komponen ... LA-30 Tabel LA.28 Neraca Massa Knock Out Drum KO-101 ... LA-31

Tabel LA.29 Derajat Kebebasan Reaktor 1 (R-101) ... LA-32 Tabel LA.30 Neraca Massa Reaktor 1 (R-101) ... LA-35 Tabel LA.31 Derajat Kebebasan Pencampur Gas M-101 ... LA-36 Tabel LA.32 Neraca Massa Pencampur Gas M-101 ... LA-37

Tabel LA.33 Derajat Kebebasan Tangki Pencampur V-101 ... LA-37 Tabel LA.34 Neraca Massa Tangki Pencampur V-101 ... LA-38 Tabel LB.1 Kapasitas Panas Gas ... LB-1 Tabel LB.2 Kapasitas Panas Cairan ... LB-1 Tabel LB.3 Panas Laten ... LB-2 Tabel LB.4 Panas reaksi pembentukan fasa gas... LB-2

Tabel LB.5 Tekanan Uap Antoine ... LB-2 Tabel LB.6 Panas Masuk Vaporizer (E-101) ... LB-4 Tabel LB.7 Panas Keluar Vaporizer (E-101) ... LB-5 Tabel LB.8 Neraca panas Vaporizer (E-101) ... LB-6 Tabel LB.9 Panas Masuk Pencampur Gas M-101 (Alur 5) ... LB-7 Tabel LB.10 Panas Keluar Pencampur Gas (M-101) ... LB-8

Tabel LB.11 Neraca Panas Pencampur Gas (M-101)... LB-8 Tabel LB.12 Panas Keluar Reaktor 1 (R-101) ... LB-9 Tabel LB.13 Neraca Panas Reaktor 1 (R-101)...LB-11 Tabel LB.14 Panas Keluar Heater 1 (E-102) ...LB-11 Tabel LB.15 Neraca Panas Heater 1 (E-102) ...LB-12

Tabel LB.18 Panas Keluar Waste Heat Boiler (E-103) ...LB-16 Tabel LB.19 Neraca Panas Waste Heat Boiler (E-103) ...LB-16 Tabel LB.20 Panas Masuk Kondensor 1 (E-104) ...LB-17 Tabel LB.21 Panas Keluar Kondensor 1 (E-104)...LB-18 Tabel LB.22 Neraca Panas Kondensor 1 (E-104) ...LB-18

Tabel LB.23 Panas Masuk Heater 2 (E-105) ...LB-19 Tabel LB.24 Panas Keluar Heater 2 (E-105) ...LB-19 Tabel LB.25 Neraca panas Heater 2 (E-105) ...LB-20 Tabel LB.26 Titik Didih Umpan Masuk Destilasi ...LB-21

Tabel LB.27 Dew Point Destilat ...LB-22 Tabel LB.28 Panas Masuk Kondensor 2 (E-106) ...LB-22 Tabel LB.29 Panas Keluar Kondensor 2 (E-106) (Alur 20) ...LB-23 Tabel LB.30 Panas Keluar Kondensor 2 (E-106) (Alur 21) ...LB-23

Tabel LB.31 Neraca Panas Kondensor 2 (E-106) ...LB-24 Tabel LB.32 Boiling Point Produk Bawah ...LB-25 Tabel LB.33 Panas Masuk Reboiler 1 (E-108) ...LB-26 Tabel LB.34 Panas Keluar Reboiler 1 (E-108) (Alur 26) ...LB-26 Tabel LB.35 Panas Keluar Reboiler 1 (E-108) (Alur 27) ...LB-27 Tabel LB.36 Neraca panas Reboiler 1 (E-108) ...LB-27

Tabel LB.37 Panas Masuk Cooler 1 (E-107) ...LB-28 Tabel LB.38 Panas Keluar Cooler 1 (E-107) ...LB-29 Tabel LB.39 Neraca Panas Cooler 1 (E-107) ...LB-29 Tabel LB.40 Titik Didih Umpan Masuk Destilasi ...LB-31 Tabel LB.41 Dew Point Destilat ...LB-31 Tabel LB.42 Panas Masuk Kondensor 3 (E-109) ...LB-32

Tabel LB.43 Panas Keluar Kondensor 3 (E-109) (Alur 29) ...LB-32 Tabel LB.44 Panas Keluar Kondensor 3 (E-109) (Alur 30) ...LB-33 Tabel LB.45 Neraca Panas Kondensor 3 (E-109) ...LB-33 Tabel LB.46 Boiling Point Produk Bawah ...LB-34 Tabel LB.47 Panas Masuk Reboiler 2 (E-110)...LB-35

Tabel LB.50 Neraca panas Reboiler 2 (E-110) ...LB-36 Tabel LB.51 Panas Masuk Cooler 2 (E-111) ...LB-37 Tabel LB.52 Panas Keluar Cooler 2 (E-111) ...LB-38 Tabel LB.53 Neraca Panas Cooler 2 (E-111) ...LB-38 Tabel LC.1 Data pada Alur 1 ... LC-1

Tabel LC.2 Data pada Alur 12 ... LC-4 Tabel LC.3 Data pada Alur 22 ... LC-6 Tabel LC.4 Data pada Alur 36 ... LC-9 Tabel LC.5 Data pada Alur 3 ...LC-12

Tabel LC.6 Data pada Alur 15 ...LC-14 Tabel LC.7 Komposisi Gas pada Knock-out Drum (KO-101) ...LC-17 Tabel LC.8 Data Komposisi pada Dekanter D-101 ...LC-21 Tabel LC.9 Komposisi Bahan pada Alur Vd Kolom Destilasi T–101 ...LC-25

Tabel LC.10 Komposisi Bahan pada Alur Lb Kolom Destilasi T–101...LC-26 Tabel LC.11 Komposisi Bahan pada Alur Vd Kolom Destilasi T–102 ...LC-32 Tabel LC.12 Komposisi Bahan pada Alur Lb Kolom Destilasi T–102...LC-32 Tabel LD.1 Data pada TP-06 ... LD-37 Tabel LD.2 Perhitungan Entalpi dalam Penentuan Tinggi Menara Pendingin LD-43 Tabel LE.1 Perincian Harga Bangunan, dan Sarana Lainnya ... LE-1

Tabel LE.2 Harga Indeks Marshall dan Swift ... LE-3 Tabel LE.3 Estimasi Harga Peralatan Proses ... LE-8 Tabel LE.4 Estimasi Harga Peralatan Utilitas dan Pengolahan Limbah ... LE-8 Tabel LE.5 Biaya Sarana Transportasi ... LE-12 Tabel LE.6 Perincian Gaji Pegawai ... LE-15 Tabel LE.7 Perincian Biaya Kas ... LE-17

Tabel LE.8 Perincian Modal Kerja... LE-19 Tabel LE.9 Aturan Depresiasi Sesuai UU Republik Indonesia

No.17 Tahun 2000 ... LE-20 Tabel LE.10 Perhitungan Biaya Depresiasi Sesuai UU RI

No. 17 Tahun 2000 ... LE-21

DAFTAR GAMBAR

Hal Gambar 2.1 Struktur Stirena ... II-1

Gambar 2.2 Pemanfaatan Stirena... II-2 Gambar 6.1 Instrumentasi Pompa ... VI-5

Gambar 6.2 Instrumentasi Tangki Cairan ... VI-6 Gambar 6.3 Instrumentasi Reaktor ... VI-6 Gambar 6.4 Instrumentasi Cooler dan Condenser... VI-6 Gambar 6.5 Instrumentasi Knock out drum (KO Drum) ... VI-7

Gambar 6.6 Instrumentasi Dekanter ... VI-7 Gambar 6.7 Instrumentasi Blower ... VI-8 Gambar 6.8 Instrumentasi Kompresor ... VI-8 Gambar 6.9 Instrumentasi Kolom Distilasi ... VI-8 Gambar 6.10 Instrumentasi Waste Heat Boiler ... VI-9

Gambar 7.1 Kebutuhan Air Tambahan Ketel ... VII-3 Gambar 7.2 Diagram Alir Pengolahan Air Pra Rancangan Pabrik

Pembuatan Stirena dari Etil Benzena dengan Proses

Dehidrogenasi………. ...VII-39 Gambar 8.1 Tata Letak Pra Rancangan Pabrik Pembuatan Stirena ... VIII-9 Gambar 9.1 Bagan Struktur Organisasi Perusahaan Pra Rancangan

Pabrik Pembuatan Stirena ... IX-13 Gambar LD.1 Sketsa Sebagian Bar Screen ... LD-2

Gambar LD.2 Grafik Entalpi dan Temperatur Cairan pada Cooling Tower .... LD-43 Gambar LD.3 Kurva Hy terhadap 1/(Hy*– Hy) ... LD-44 Gambar LE.1 Harga Peralatan untuk Tangki Penyimpanan (Storage)

dan Tangki Pelarutan ... LE-5

DAFTAR LAMPIRAN

Hal LAMPIRAN A PERHITUNGAN NERACA MASSA ... LA-1

LAMPIRAN B PERHITUNGAN NERACA PANAS ... LB-1 LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN ... LC-1

BAB I

PENDAHULUAN

1.1 Latar Belakang

Indonesia dengan kawasan hutan tropisnya merupakan salah satu negara

penghasil kayu terbesar di dunia, sangat berpotensi untuk menjadi negara penghasil

pulp dan kertas dalam kapasitas besar. Saat ini kebutuhan pulp semakin meningkat

seiring dengan meningkatnya penggunaan kertas, hal ini berdampak pada perkembangan industri-industri yang mengolah pulp tersebut. Tabel 1.1 menunjukan peningkatan kebutuhan pulp di Indonesia.

Tabel 1.1 Produksi dan Ekspor Pulp Indonesia

Tahun Ekspor

(juta ton)

Konsumsi (juta ton)

Produksi (juta ton)

Kapasitas Terpasang (Adt)

2000 1,3 3,5 4,1 5,2

2001 1,7 3,5 4,7 5,6

2002 2,2 3,5 5,0 6,1

2003 2,4 3,6 5,2 6,3

2004 2,5 3,6 5,2 6,3

2005 2,6 3,8 5,5 6,5

2006 2,8 3,8 5,7 6,5

2007 2,4 4,2 5,8 6,5

2008 1,0 2,8 3,5 7,9

2009 1,5 2,0 3,5 7,9

Sumber: Tambunan, 2009

Untuk mengahasilkan kualitas kertas yang bagus maka diperlukan proses

bleaching. Proses bleaching diaplikasikan dengan menggunakan beberapa tahap

di mana hasil reaksi akan dikeluarkan dalam perlakuan pencucian. Di dalam proses pemutihan yang menggunakan beberapa tahap, beragam kotoran di dalam serat dikeluarkan sedikit demi sedikit. Dibandingkan dengan proses pemutihan 1 tahap, pulp yang dihasilkan pada melalui bleaching multitahap ini jauh memiliki derajat keputihan yang tinggi, sehingga kertas yang dihasilkan juga berkualitas tinggi

(Batubara, 2006).

1.2 Perumusan Masalah

Proses pembuatan pulp biasanya dilakukan dengan pemutihan satu tahap.

Dimana pulp yang dihasilkan hanya mempunyai tingkat keputihan yang tidak begitu tinggi dan kualitas pulpnya juga tidak terlalu bagus. Sehingga perlu dilakukan proses

bleaching dengan metode OZED yang akan menghasilkan pulp dengan derajat

keputihan yang tinggi dan secara tidak langsung akan meningkatkan kualitas pulp

yang dihasilkan.

1.3 Tujuan Pra-Rancangan

1. Untuk memberikan informasi awal tentang kelayakan pendirian pabrik

bleaching pulp dengan metode OZED dari bahan baku unbleached pulp

2. Untuk memberikan informasi tentang perkiraan tata rancangan pabrik

bleaching pulp dengan metode OZED dari bahan baku unbleached pulp

3. Untuk memperkirakan total biaya yang diperlukan serta tata letak pabrik yang akan didirikan sehingga akan memberikan gambaran kelayakan pabrik bleaching pulp

4. Untuk mengaplikasikan ilmu Teknik Kimia seperti Kinetika Reaksi Kimia dan Katalis, Teknik Reaktor, Operasi Teknik Kimia, Neraca Massa dan Energi dan lain-lain.

1.4 Manfaat Pra-Rancangan

Manfaat dari pra-rancangan pabrik bleaching multitahap dari bahan baku

unbleached pulp adalah agar dapat menerapkan ilmu teknik kimia yang telah

bleaching multitahap dari bahan baku unbleached pulp, maka mahasiswa dapat

BAB II

TINJAUAN PUSTAKA

2.1 Pulp dan Kertas

Pulp adalah bahan baku serat yang digunakan untuk pembuatan kertas.

Serat-serat pulp biasanya diperoleh dari sayur-sayuran alami, hewan, mineral atau Serat-

serat-serat sintetik yang dapat digunakan untuk tujuan khusus (Smook, 1989). Pulp terdiri dari serat-serat (selulosa dan hemiselulosa) sebagai bahan baku kertas. Proses pembuatan pulp diantaranya dilakukan dengan proses mekanis, kimia, dan semikimia. Prinsip pembuatan pulp secara mekanis yakni dengan pengikisan dengan

menggunakan alat seperti gerinda. Proses mekanis yang biasa dikenal diantaranya PGW (Pine Groundwood), SGW (Semi Groundwood). Proses semi kimia merupakan kombinasi antara mekanis dan kimia. Yang termasuk ke dalam proses ini diantaranya CTMP (Chemi Thermo Mechanical Pulping) dengan memanfaatkan suhu untuk mendegradasi lignin sehingga diperoleh pulp yang memiliki rendemen yang lebih

rendah dengan kualitas yang lebih baik daripada pulp dengan proses mekanis.

Proses pembuatan pulp dengan proses kimia dikenal dengan sebutan proses

Kraft. Dimana proses Kraft ini pertama sekali dikenal di Swedia pada tahun 1885.

Disebut kraft karena pulp yang dihasilkan dari proses ini memiliki kekuatan lebih tinggi daripada proses mekanis dan semikimia, akan tetapi rendemen yang dihasilkan lebih kecil diantara keduanya karena komponen yang terdegradasi lebih banyak

(lignin, ekstraktif dan mineral) (wikipedia6, 2009).

Kertas pertama sekali ditemukan pada tahun 2500 dan 2000 SM. Kertas

tersebut terbuat dari alang-alang yang bernama Papyrus yang tumbuh di sungai Nil dan Mesir. Dalam proses pembuatannya daun Papyrus dipukuli satu persatu sampai pipih untuk selanjutnya dianyam sehingga berwujud lembaran, kemudian anyaman dipukul kembali hingga menyatu. Sementara itu di negara China sekitar 105 M

2.2 Unbleached Kraft Pulp

Unbleached Pulp merupakan pulp yang masih berwarna coklat dimana

derajat keputihannya masih rendah sekali sehingga belum dapat dijadikan sebuah produk yang berupa kertas.

Tabel 2.1 Karakteristik Unbleached pulp dari Bahan Baku yang Berbeda (Priti,2008)

Parameter Bagasee Wheat Straw Eucalyptus Bamboo

Proses Pemasakan Soda AQ Soda AQ Kraft Kraft

Bahan kimia pemasak NaOH/Na2O % 15 15 16 18

Kappa Unbleached pulp 17 15,8 18,2 21

Derajat Putih Unbleached pulp, % 36 33 21,6 28,5

Viskositas Unbleached Pulp, cm3/g 1020 863 650 953

Tabel 2.2 Komposisi Hardwoods dan Unbleached Kraft Pulp (Ragauskas, 2009)

Species E. Globulus E. Urograndis E. Grandis B. Pendula A. Mangium

Komposisi Kayu, %

Lignin 22,1 27,9 26,7 21,5 27,6

Glucomanan 53,4 52,1 50,9 44,5 51,6

Xylan 14,2 11,4 12,4 23,6 11,9

Rhamnose 0,3 0,2 0,3 0,8 0,3

Arabinose 0,4 0,4 0,4 0,7 0,2

Mannose 1,1 0,7 0,7 2,1 1,0

Galactomanan 1,5 1,2 1,0 0,8 0,6

Komposisi Unbleached Pulp, %

Lignin 1,3 1,0 1,2 1,3 1,2

Glucomanan 45,0 40,2 40,5 38,8 42,2

Xylan 10,6 6,8 6,6 12,4 6,7

Rhamnose 0,1 0,2 0,2 0,1 0,2

Arabinose 0,1 0,1 0,0 0,1 0,0

Mannose 0,1 0,1 0,1 0,3 0,2

Tabel 2.3 Komposisi Kimia dari Untreated (K), Recycled (R) dan Oksidasi Parsial

Kraft Pulps (Da Silva et al, 2007)

Komponen (%)

Kraft Pulp

One Cycle Two Cycles

K R OR LMR

Holocellulose 84,09 0,41 82,78 0,11 83,08 0,23 83,61 0,14

Hemicellulose A 5,49 0,30 4,46 0,06 6,94 1,62 7,14 1,79

Hemicellulose B 4,80 1,40 8,52 0,74 6,21 2,82 6,40 2,98

Hemicellulose A+B 10,29 12,98 13,15 13,54

-Cellulose 73,84 2,56 73,31 0,28 70,82 0,59 7,23 0,51

Ash 0,90 1,00 0,66 0,64

Kappa no. nd 72,7 0,1 70,9 0,1 65,3 0,3

Klason Lignin 11,20 0,15 11,14 0,22 11,14 0,92 11,18 0,55

Acid-soluble lignin 1,74 0,05 1,76 0,21 2,74 0,46 2,23 0,05

Total Lignin 12,49 0,09 12,90 0,39 14,15 0,67 13,41 0,57

Extractives in ether 0,13 0,03 0,27 0,15 0,13 0,02 0,20 0,03

Extractives in DCM 0,35 0,05 0,31 0,08 0,42 0,05 0,32 0,09

Extractives in ET 0,18 0,05 0,91 0,06 0,72 0,01 1,84 0,08

Extractives in

ethanol 95 % 0,45 0,17 0,29 0,15 0,71 0,18 0,56 0,02

Total Extractives 1,11 0,33 1,78 0,45 1,98 0,29 4,15 0,18

Extractable in hot

water 0,53 0,05 0,58 0,04 0,36 0,04 1,23 0,02

Mass Balance 99,04 0,27 98,46 0,32 100,13 0,87 101,31 0,29

Sifat Fisika Unbleached Pulp (Weyerhaeuser, 2008) :

1. Warna coklat 2. Tidak berbau

3. Tidak larut dalam air

4. Rumus molekul : (C6H10O5)n

2.3 Bleaching

Bleaching merupakan suatu rangkaian proses akhir yang sangat penting

dalam proses produksi pulp. Secara definisi, bleaching adalah memindahkan atau menghilangkan warna dari residu lignin dari kimia pulp untuk meningkatkan

brightness, mempertahankan kestabilan brightness, kebersihan, dan sifat-sifat lain

yang tidak diinginkan, dengan syarat bisa mempertahankan kekuatan selulosa dan daerah karbohidrat dalam pulp dari serat yang tidak diputihkan (Saputra, 2008).

Bleaching pulp harus menggunakan bahan kimia yang bersifat reaktif untuk

melarutkan sisa lignin yang ada di dalam pulp agar diperoleh derajat putih yang

tinggi, namun harus dijaga agar penggunaan bahan kimia tersebut tidak menyebabkan kerusakan selulosa yang lebih besar dan pencemaran lingkungan yang berbahaya.

Bahan kimia yang digunakan dalam proses pemutihan terbagi menjadi dua

macam yaitu (Batubara, 2006) : 1. Oksidator

Oksidator berfungsi untuk mendegradasi dan menghilangkan lignin dari gugus kromoform. Oksidator yang sering digunakan adalah Khlor (C), Oksigen (O), Hipoklorit (H), klordioksida (D), Peroksida (P), Ozon (Z) dan Nitrogen dioksida (N).

2. Alkali

Alkali berfungsi untuk mendegradasi lignin dengan cara hidrolisa dan melarutkan gugus gula sederhana yang masih bersatu dalam pulp.

Adapun faktor-faktor yang mempengaruhi proses pemutihan antara lain (Batubara, 2006) :

1. Konsentrasi

Reaksi lebih dapat ditingkatkan dengan meningkatkan konsentrasi bahan pemutih.

2. Waktu Reaksi

Pada umumnya perlakuan bahan kimia pemutih terhadap pulp akan

reaksi yang terlalu lama juga akan merusak rantai selulosa dan hemiselulosa.

3. Suhu

Peningkatan suhu mengakibatkan terjadinya peningkatan pada reaksi pemutihan. Penentuan suhu bervariasi tergantung pada jenis bahan kimia

pemutih yang digunakan. Suhu pemutihan biasanya berkisar antara 20-110oC.

4. pH

pH mempunyai pengaruh yang sangat vital terhadap semua proses

pemutihan. Nilai pH tergantung pada bahan pemutih yang digunakan.

Proses pemutihan diaplikasikan menggunakan beberapa tahap (multitahap) untuk memperoleh pulp yang memiliki derajat putih yang sangat tinggi dan stabil.

Proses pemutihan dengan multitahap merupakan sebuah metode pemurnian pulp dengan cara menambahkan bahan kimia pemutih dan pemurni dalam beberapa tahap yang dipisahkan dengan perlakuan pencucian dengan air atau alkali diantaranya, di mana hasil reaksi akan dikeluarkan dalam perlakuan pencucian. Di dalam proses pemutihan yang menggunakan beberapa tahap, beragam kotoran di dalam serat dikeluarkan sedikit demi sedikit dan tampak menyebabkan kerusakan yang serius

pada serat. Proses-proses itu diantaranya adalah (Smook, 1989) :

Chlorination (C) : reaksi dengan klorin dalam suasana asam

Alkaline Extraction (E) : Reaksi pelarutan produk dengan NaOH

Hypochlorite (H) : reaksi dengan hypochlorite dalam larutan alkali

Peroxide (P) : reaksi dengan peroxide dalam suasana alkali

Oxygen (O) : reaksi dengan oksigen pada tekanan tinggi dalam

suasana alkali

(DC) atau (CD) : campuran chlorine dan chlorine dioxide

Adapun tahap pemilihan jumlah tahapan didalam proses pemutihan berdasarkan pada (Batubara, 2006) :

2. Tipe proses pulping yang digunakan (proses kimia, mekanik atau kombinasi keduanya)

3. Pengguanaan pulp yang telah digunakan faktor lingkungan

2.3.1 Proses Bleaching dengan Oksigen (O)

Proses oksidasi merupakan reaksi pokok dalam pemutihan yang bertujuan untuk menghilangkan lignin sehingga oksigen dapat digunakan sebagai bahan pengoksidasi paling mudah dan paling murah untuk proses pemutihan. Namun karean oksigen bukan untuk mendegradasi lignin yang selektif maka pulp kimia tidak

dapat diputihkan hanya dengan oksigen untuk memperoleh derajat putih yang tinggi tanpa merusak polisakarida, yang pada akhirnya akan menghasilkan sifat-sifat kekuatan yang sangat jelek.

Penggunaan oksigen sebagai pemutih memiliki keuntungan antara lain

pengurangan pemakaian gas klor atau klordioksida sehingga masalah pencemaran dapat dicegah seminimal mungkin.

Bleaching dengan oksigen berlangsung pada temperatur 90-110oC selama 60-120 menit dengan konsistensi rendah hingga sedang (3-17%). Pertimbangan pemutihan oksigen pada konsistensi sedang didasarkan pada teknik industrinya yang lebih mudah dan selektivitas kelarutan lignin yang lebih tinggi (Batubara, 2006).

Kondisi proses bleaching dengan oksigen (Priti, 2008) :

Konsistensi pulp : 10%

NaOH : 2,0 %

Hidrogen peroksida : 0,5 %

Tekanan oksigen : 0,6 Mpa

Temperatur proses : 90oC

Tabel 2.4 Kondisi Operasi Delignifikasi Oksigen Mixed Tropical Hardwood (Priti, 2008)

Parameter Mixed Tropical Hardwood

Temperatur, oC 87-90

O2 charge, kg/ADT 14-17

NaOH charge, kg/ADT 16-18

pH 10,8-11.0

Konsistensi, % 12

Waktu reaksi, menit 120

Starting kappa number 13-14

2.3.2 Proses Bleaching dengan Ozon (Z)

Gas ozon dapat mengoksidasi semua ikatan rangkap pada semua gugus

alifatik dan aromatik. Gas ozon merupakan gas yang tidak stabil dan dapat berubah secara perlahan-lahan pada temperatur ruangan dan tekanan atmosfir. Selektifitas gas ozon lebih tinggi apabila dilarutkan dalam asam asetat jika dibandingkan dengan air.

Keuntungan pemutihan dengan gas ozon di dalam air antara lain: bahan pemutih yang baik, weaktu reaksi yang pendek, temperatur pemutihan yang rendah dan tanpa tekanan serta tidak terjadi pencemaran lingkungan. Sementara kerugian

pemutihan dengan menggunakan gas ozon adalah kerusakan karbohidrat di dalam pelarut air relatif lebih besar akan tetapi dapat diatasi dengan pelarut asam asetat, biaya produksi untuk pembuatan generator ozon relatif mahal, kulit dan sisa-sisa kayu tidak termasak menyebabkan derajat bersih kertas menurun (Batubara, 2006).

2.3.3 Proses Bleaching dengan Menggunakan Peroksida (P)

Peroksida tidak hanya digunakan untuk memutihkan pulp mekanik tetapi juga digunakan dalam serangkaian tahap pemutihan pada industri pulp kimia. Bahan kimia ini sering digunakan pada tahap akhir rangkaian proses pemutihan dan menghasilkan peningkatan derajat putih dan stabilitas pada pulp tanpa mengalami penurunan rendemen dan lignin yang signifikan. Keuntungan lain dari penggunaan

Namun kekurangannya adalah harga bahan kimia peroksida dan bahan aditifnya yang masih tinggi.

Umumnya tahap peroksida menggunakan bahan kimia berupa natrium peroksida (Na2O2), hidrogen peroksida (H2O2) atau kombinasi keduanya.

Hidrogen peroksida mudah untuk didekomposisi secara katalis oleh ion

logam tertentu dan enzim di mana kestabilannya cenderung untuk menurun dengan meningkatnya alkalinitas. Dengan cara demikian maka oksigen dilepas menggunakan sedikit atau tanpa perlakuan pemutihan yang dapat membahayakan pada komponen selulosa di dalam pulp. Oksigen yang dilepaskan ini dapat membentuk dan

setidaknya menstabilkan kromofor di dalam pulp yang mengandung lignin dalam jumlah besar (Batubara, 2006).

2.3.4 Proses Bleaching dengan Menggunakan Asam Perasetat

Asam perasetat di dalam reaksi bolak-balik dapat membentuk asam prasetat dan hidrogen peroksida dalam suasana asam. Pembuatan asam perasetat dapat dilakukan secara langsung yaitu dengan cara mereaksikan asam asetat dan hidrogen peroksida yang diberi tambahan asam sulfat pekat.

Asam asetat di dalam media asam akan membentuk asam perasetat, hidrogen peroksida dan ion hidroksonium. Terdapat dugaan bahwa asam perasetat juga dapat

membentuk ion asetonium dalam jumlah kecil dimana ion tersebut sangat berpengaruh di dalam proses oksidasi.

Asam perasetat digunakan bukan hanya untuk memutihkan pulp melainkan juga digunakan di dalam proses pulping. Pemutihan pulp dengan asam perasetat dapat dilakukan pada semua jenis pulp yang dimasak dengan menggunakan metode yang berbeda seperti metode sulfit, sulfat, acetosov dan lain-lain.

Tujuan pemutihan pulp dengan menggunakan asam perasetat adalah delignifikasi dan peningkatan nilai derajat putih kertas pada media asam atau netral sampai alkali atau basa lemah. Semakin tinggi konsentrasi asam perasetat, maka semakin rendah sisa lignin di dalam pulp dan derajat putih kertas akan semakin meningkat. Sisa lignin, rendemen dan derajat polimerisasi selulosa akan

2.4 Proses yang dapat Digunakan Untuk Mengolah Unbleached Pulp menjadi Bleached Pulp

Ada beberapa metode pemutihan pulp yang bisa digunakan, yaitu proses

bleaching secara konvensional (hanya melibatkan proses klorinasi dan pulp yang

dihasilkan memiliki derajat keputihan yang rendah), ECF (Elemental Chlorin Free;

dimana tidak ada molekul-molekul atau gas klorin dalam proses bleaching) dan TCF (Totally Chlorine Free) (Woodman, 1993).

Gambar 2.1 Blok Diagram Proses Bleaching dengan Metode Konvensional

(Woodman, 1993).

Proses bleaching dengan metode ECF menggunakan klorin dioksida, alkali untuk proses ekstraksi dari lignin yang terlarut, peroksida dan oksigen dalam tahapan ekstraksi. Sedangakn proses bleaching dengan metode TCF menggunakan oksigen,

ozon atau asam perasetat dan peroksida dengan alkali dari proses ektraksi lignin. Selektivitas sangan penting dalam total yield dan kualitas pulp karena dengan selektivitas tinggi berarti senyawa-senyawa kimia dalam proses bleaching akan terutama sekali akan beraksi dengan lignin. Klorin dioksida dan klorin merupakan agen yang sangat selektiv dalam proses bleaching dan memiliki selektivitas yang

lebih bagus dalam tahap bleaching daripada pada proses pemasakan dan delignifikasi oksigen.

Recovery

system DO EO D PF

bleached pulp

to effluent treatment

fresh water

D2

Gambar 2.2 Blok Diagram Proses Bleaching dengan Metode EFC (Woodman, 1993).

Proses bleaching dengan metode TCF memerlukan bilangan Kappa yang

rendah (10-12) untuk menghasilkan pulp dengan derajat keputihan dan kekuatan yang bagus yang disebabkan oleh kekuatan dari senyawa kimia yang digunakan dalam proses bleaching dan pendegradasian serat selama proses bleaching walaupun derajat keputihannya sekitar 89% dan telah menjangkau ISO dengan proses TCF tanpa ada yield loss. Jumlah terbesar dari residu lignin yang tersisa dalam metode TCF lebih besar dibandingkan dengan metode ECF dan residu yang dihasilkan juga

lebih stabil untuk meminimalisir kekuningan pada pulp setelah produksi. Proses

bleaching dengan metode ECF bisa di terapkan untuk pulp dengan bilangan Kappa

yang tinggi (Woodman, 1993).

Gambar 2.3 Blok Diagram Proses Bleaching dengan Metode TCF

Recovery

system O Z QP ZP

bleached pulp

to effluent treatment

fresh water Recovery

system O D EO D

bleached pulp

to effluent treatment fresh

water fresh

water

inorganics chloride

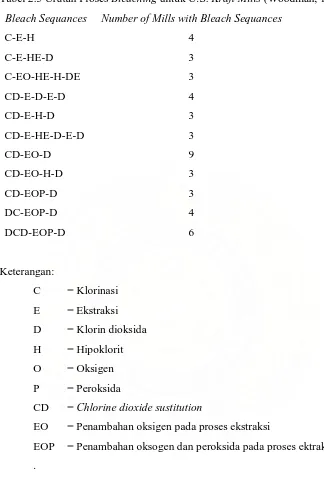

Tabel 2.5 Urutan Proses Bleaching untuk U.S. Kraft Mills (Woodman, 1993)

Bleach Sequances Number of Mills with Bleach Sequances

C-E-H 4

C-E-HE-D 3

C-EO-HE-H-DE 3

CD-E-D-E-D 4

CD-E-H-D 3

CD-E-HE-D-E-D 3

CD-EO-D 9

CD-EO-H-D 3

CD-EOP-D 3

DC-EOP-D 4

DCD-EOP-D 6

Keterangan:

C = Klorinasi

E = Ekstraksi

D = Klorin dioksida

H = Hipoklorit

O = Oksigen

P = Peroksida

CD = Chlorine dioxide sustitution

EO = Penambahan oksigen pada proses ekstraksi

Tabel 2.6 Tahapan Proses Bleaching dengan Ozon (Woodman, 1993). Tahapan

Pemutihan

Effluent Outfall (kg/ton)

Warna BOD COD TOCl

CDEODED 228 31 101 7,7

OCDEODED 75 18 50 4,4

ODEODED 52 10 41 0,5

OZED 27 12 47 0,1

OZEOPY atau

OZEZP 28 13 49 -

Dari tabel 2.6 diatas dapat dilihat bahwa dengan menggunakan bleaching tahap OZED (proses bleaching dengan metode ECF) akan dihasilkan pulp dengan kualitas yang lebih baik dibandingkan dengan metode lainny. Hal ini dapat diketahui

dari warna pulp, jumlah BOD dan TOCl yang dihasilkan.

Pada proses ini dihasilkan pulp dengan derajat keputihan yang lebih tinggi dibandingkan dengan metode lainnya. Dari tabel tersebut dapat kita lihat bahwa warna yang dihasilkan dari proses OZED ini hanya berkisar 27 dimana lebih rendah dibandingkan dengan menggunakan metode lainnya. Kemudian juga dapat dilihat dari rendahnya kadar BOD yang dihasilkan yang menyebabkan kebutuhan oksigen

untuk menguraikan senyawa kimia di dalam limbah semakin sedikit. Selain itu pada proses bleaching tahap OZED ini dihasilkan TOCl yang rendah, yang berati bahwa limbah klorin yang dihasilkannya juga sedikit.

2.5 Deskripsi Proses

Beberapa tahapan dalam proses pengolahan unbleached pulp menjadi

bleached pulp, yaitu:

1. Persiapan bahan Baku

Pada awal proses dilakukan persiapan bahan baku seperti unbleached kraft

pulp yang akan diolah menjadi bleached pulp dengan derajat putih yang

tinggi. Kemudian selanjutnya bahan baku diteruskan ketahap bleaching. 2. Proses Bleaching

(O)-(Z)-(E)-(D)

a. Oksigen (O)

Proses awal berlangsung pada sebuah reaktor (RO) dimana gas oksigen

bertekanan 20 atm dialirkan melalui sebuah expander sehimgga mengalami perubahan fasa ke dalam fasa cair dan kemudian direaksikan dengan unbleached

pulp. Temperatur proses berkisar 110oC dan waktu prosesnya 60 menit dengan penggunaan NaOH sebesar 6%. Caustic disediakan untuk menetralisir asam organik. Jumlah penggunaannya tergantung pada derajat delignifikasinya. Sejumlah kecil dari

garam magnesium seperti magnesium sulfat (MgSO4 0,2% pada pulp) biasanya

ditambahkan untuk mencegah pendegradasian selulosa.

Proses bleaching dengan oksigen dilakukan pada konsistensi pulp yang

sedang yaitu 11% di dalam suatu reaktor. Pada tahap pertama proses bleaching dengan oksigen harus mencapai derajat keputihan berkisar 40% untuk menghindari kerugian yang berhubungan dengan faktor kekuatan pulp (Dence & Reeve, 1998).

Setelah unbleached pulp melalui proses bleaching tahap oksigen ini,

kemudian diteruskan ke unit pencucian yang bertujuan untuk membersihkan pulp dari bahan pemasak yang digunakan dan setelah itu dilanjutkan ke proses bleaching Ozon.

b. Ozon (Z)

Selanjutnya setelah masuk ke unit pencucian diteruskan ke proses bleaching

bleaching dengan azon ini dilakukan pada konsistensi pulp yang sedang yaitu 10%

(Dence & Reeve, 1998).

Setelah melalui proses bleaching tahap ozon, kemudian diteruskan ke unit pencucian berikutnya dan dilanjutkan ke proses ekstraksi.

c. Alkali (E)

Proses bleaching dengan azon ini dilakukan pada konsistensi pulp yang sedang yaitu 10% dalam suatu reaktor alkali (RA) dengan kondisi operasi seperti dibawah ini:

Komposisi NaOH = 3%

Temperatur = 75oC

Waktu = 120 menit

Setelah melalui proses ekstraksi ini, kemudian diteruskan ke unit pencucian

berikutnya dan dilanjutkan ke proses bleaching tahap akhir yaitu bleaching dengan klorin dioksida (Dence & Reeve, 1998).

d. Klorin Dioksida (D)

Proses bleaching tahap akhir ini dilakukan dalam sebuah reaktor (RD) dengan penyedian panas untuk pencapaian temperatur 70 oC dengan tekanan 1 atm.

Proses ini berlangsung selama 180 menit dengan kebutuhan NaOH dan klorin dioksida masing-masing sebanyak 60% dan 0,6%. Untuk tahap bleaching klorin dioksida diperlukan konsistensi pulp sebesar 11%.

Pada tahap bleaching klorin dioksida ini, klorin dioksida (ClO2) habis

terkonsumsi pada tahap bleaching dimana 20% wt diantaranya berubah menjadi klorat sedangkan sisanya mengoksidasi lignin (Dence & Reeve, 1998).

3. Unit Pencucian Akhir

Setelah melewati tahap bleaching yang terakhir kemudian bleached pulp dimasukkan ke dalam unit pencucian yang bertujuan agar bleached pulp yang dihasilkan bersih dari sisa bahan kimia pemasak sehingga lignin yang terkandung di

dibleaching dari sisa-sisa bleaching. Dan kemudian akan dihasilkan bleached pulp

dengan derajat keputihan yang tinggi.

2.6 Sifat Bahan 2.6.1 Unbleached pulp

Fungsi : sebagai bahan yang akan di bleaching

1. Berupa lembaran yang berwarna coklat 2. Tidak berbau

3. Tidak larut dalam air

4. Rumus molekul : (C6H10O5)n

5. Spesific gravity : 0,6 g/cm3

(Weyerhaeuser, 2008)

2.6.2 Oksigen

Fungsi : Bahan kimia untuk proses bleaching tahap oksigen

1. Berat molekul : 31,9988 g/mol

2. Fasa gas

Densitas gas (1,013 bar pada titik didih) : 4,475 kg/m3

Densitas gas (1,013 bar dan 15oC) : 1,354 kg/m3

Faktor kompresibilitas (Z) (1,013 bar dan 15oC) : 0,9994

Spesifik gravitasi : 1,105

Volum spesifik : 0,755 m3/kg

Kapasitas panas pada tekanan konstan : 0,029 kJ/mol.K

Kapasitas panas pada tekanan konstan : 0,021 kJ/mol.K

Rasio panas spesifik : 1,393365

Viskositas : 0,0001909 Poise

Konduktivitas termal : 24,24 mW/(m.K)

Kelarutan dalam air : 0,0489 vol/vol

Konsentrasi di udara : 20,94 vol %

3. Fasa cair

Densitas : 1141 kg/m3

Titik didih : -183 oC

Temperatur kritis : -118,6 oC

Tekanan kritis : 50,43 bar

Densitas kritis : 436,1 kg/m3

Temepratur triple point : -218,8 oC

Tekanan triple point : 0,00152 bar

4. Fasa padat :

Titik leleh : -219 oC

Panas laten : 13,9 kJ/kg

(wikipedia3, 2009)

2.6.3 Natrium Hidroksida

Fungsi : Bahan kimia dalam proses bleaching tahap oksigen dan digunakan

dalam proses ekstraksi

1. Berat molekul : 39,9971 g/mol

2. Massa jenis : 2,1 g/cm3

3. Titik leleh : 318oC (591 K)

4. Titik didih : 1390 oC (1663

K)

5. Kelarutan dalam air : 111 g/100 ml

(20oC)

6. Kebasaan (pKb) : -2,43

(wikipedia7, 2009)

2.6.4 Magnesium Sulfat

Fungsi: Sebagai bahan kimia yang digunakan dalam proses bleaching tahap

oksigen

1. Berat molekul : 120,415 g/mol

2. Massa Jenis : 2,66 g/cm3

3. Titik leleh : 1124 oC

4. Kelarutan dalam air : 25,5 g/100 ml

2.6.5 Ozon

Fungsi: Sebagai bahan kimia yang digunakan dalam proses bleaching tahap

ozon

1. Berat molekul : 47,98 g/mol

2. Fasa cair

Densitas cair : 1352 kg/m3

Titik didih : -111,3 oC

Panas laten penguapan : 316,3 kJ/kg

Temperatur kritis : -12,2 oC

Tekanan kritis : 55,73 bar

Densitas kritis : 540 kg/m3

Temperatur triple point : -192,5 oC

Tekanan triple point : 0,0000114 bar

3. Fasa gas

Densitas gas : 2,141 kg/m3

Spesifik grafitasi : 1,612

Spesifik volum : 0,519 m3/kg

Kapasitas panas pada tekanan konstan : 0,039 kJ/(mol.K)

(wikipedia4, 2009)

2.6.6 Asam Klorida

Fungsi: Sebagai bahan kimia yang digunakan dalam proses bleaching tahap ozon

1. Cairan yang korosif

2. Berat molekul : 37,47 g/mol

3. Massa jenis : 1,18 g/cm3

4. Titik leleh : -27,32oC

5. Titik didih : 110 oC

6. Viskositas : 1,9 mPa.s

2.6.7 Klorin Dioksida

Fungsi: Sebagai bahan kimia dallam proses bleaching tahap klorinasi

1. Berat molekul : 67,45 g/mol

2. Massa jenis : 3,01 g/cm3

3. Titik leleh : -59 oC

4. Titik didih : 11 oC

5. Entalpi standar : +104,60 kJ/mol

6. Entropi standar molar : 257,22 J/K.mol

G-01 STT-02 STT-03 STT-04 STT-05 BC-01 BC-02 Air Proses

Steam 136oC , 3,18 atm Air Pendingin

ClO2

NaOH

Lim bah cair

TT-01 TT-02 J-01 J-02 LC FC FC M-01 LC M-02 J-03 TIC LC RO J-04 LC PIC J-05 LC J-06 BTT F FC TC WVP-01 J-07 FC FC J-08 FC M-03 J-09 FC RZ J-10 LC JE-01 ZG JE-02 FC PIC TIC M-04 26 27 29 25 WVP-02 22 24 23 LC C-01 TT-02 TT-03 J-11 J-12 J-13 FC

Air pendingin bekas PIC FC J-14 RA LC TIC PIC J-15 WVP-03 J-16 LC FC FC J-17 M-05 34 35 TT-04 LC FC FC J-18 LC J-19 RD LC TIC PIC J-20 WVP-04 LC FC J-21 PS C-02 TD C-03 JB C-04 43 45 44 46

BAB III

NERACA MASSA

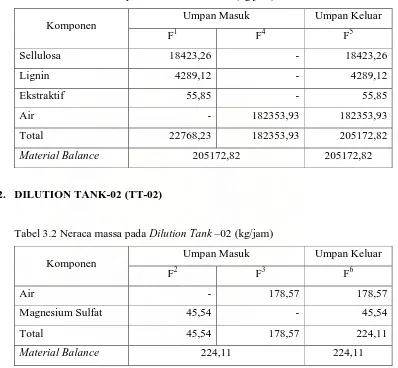

[image:39.612.152.550.195.563.2]1. DILUTION TANK-01 (TT-01)

Tabel 3.1 Neraca Massa pada Dilution Tank –01 (kg/jam)

Komponen Umpan Masuk Umpan Keluar

F1 F4 F5

Sellulosa 18423,26 - 18423,26

Lignin 4289,12 - 4289,12

Ekstraktif 55,85 - 55,85

Air - 182353,93 182353,93

Total 22768,23 182353,93 205172,82

Material Balance 205172,82 205172,82

2. DILUTION TANK-02 (TT-02)

Tabel 3.2 Neraca massa pada Dilution Tank –02 (kg/jam)

Komponen Umpan Masuk Umpan Keluar

F2 F3 F6

Air - 178,57 178,57

Magnesium Sulfat 45,54 - 45,54

Total 45,54 178,57 224,11

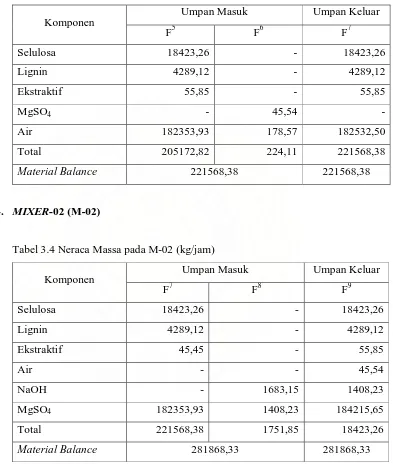

3. MIXER-01 (M-01)

Tabel 3.3 Neraca Massa pada M-01 (kg/jam)

Komponen

Umpan Masuk Umpan Keluar

F5 F6 F7

Selulosa 18423,26 - 18423,26

Lignin 4289,12 - 4289,12

Ekstraktif 55,85 - 55,85

MgSO4 - 45,54 -

Air 182353,93 178,57 182532,50

Total 205172,82 224,11 221568,38

Material Balance 221568,38 221568,38

[image:40.612.154.547.153.617.2]4. MIXER-02 (M-02)

Tabel 3.4 Neraca Massa pada M-02 (kg/jam)

Komponen Umpan Masuk Umpan Keluar

F7 F8 F9

Selulosa 18423,26 - 18423,26

Lignin 4289,12 - 4289,12

Ekstraktif 45,45 - 55,85

Air - - 45,54

NaOH - 1683,15 1408,23

MgSO4 182353,93 1408,23 184215,65

Total 221568,38 1751,85 18423,26

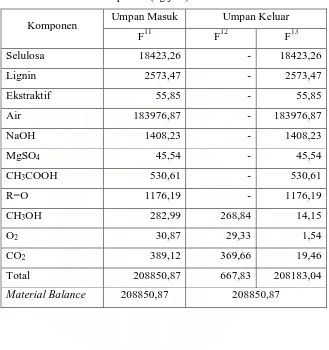

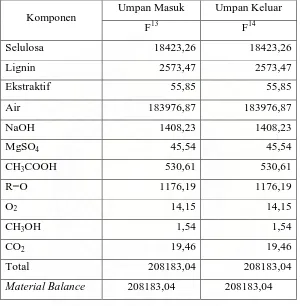

5. REAKTOR OKSIGEN (RO)

Tabel 3.5 Neraca Massa pada RO (kg/jam)

Komponen Umpan Masuk Umpan Keluar

F9 F10 F11

Selulosa 18423,26 - 18423,26

Lignin 4289,12 - 2573,47

Ekstraktif 55,85 - 55,85

Air 184215,65 - 183976,87

NaOH 1366,09 - 1366,09

MgSO4 45,54 - 45,54

CH3COOH - - 530,61

R=O - - 1176,19

CH3OH - - 282,99

O2 - 455,36 30,87

CO2 - - 389,12

Total 208395,51 455,36 208850,87

6. CYCLONE (F)

Tabel 3.6 Neraca Massa pada F (kg/jam)

Komponen Umpan Masuk Umpan Keluar

F11 F12 F13

Selulosa 18423,26 - 18423,26

Lignin 2573,47 - 2573,47

Ekstraktif 55,85 - 55,85

Air 183976,87 - 183976,87

NaOH 1408,23 - 1408,23

MgSO4 45,54 - 45,54

CH3COOH 530,61 - 530,61

R=O 1176,19 - 1176,19

CH3OH 282,99 268,84 14,15

O2 30,87 29,33 1,54

CO2 389,12 369,66 19,46

Total 208850,87 667,83 208183,04

7. BLOW TANK (BTT)

Tabel 3.7 Neraca Massa pada BTT (kg/jam)

Komponen Umpan Masuk Umpan Keluar

F13 F14

Selulosa 18423,26 18423,26

Lignin 2573,47 2573,47

Ekstraktif 55,85 55,85

Air 183976,87 183976,87

NaOH 1408,23 1408,23

MgSO4 45,54 45,54

CH3COOH 530,61 530,61

R=O 1176,19 1176,19

O2 14,15 14,15

CH3OH 1,54 1,54

CO2 19,46 19,46

Total 208183,04 208183,04

8. WASHER VACUUM FILTER-01 (WVP-01)

Tabel 3.8 Neraca Massa pada WVP-01 (kg/jam)

Komponen Umpan Masuk Umpan Keluar

F15 F34 F16 F17 F17

Selulosa 18423,26 353,87 722,34 - 18054,79

Lignin 2573,47 39,39 90,86 - 2522,00

Ekstraktif 55,85 1,07 2,19 - 54,73

Air 183976,87 522130,19 521336,67 - 184770,39

NaOH 1408,23 394,20 1802,43 - -

MgSO4 45,54 - 45,54 - -

CH3COOH 530,61 - 530,61 - -

R=O 1176,19 - 1176,19 - -

NaCl 14,15 - - 14,15 -

O2 1,54 - - 1,54 -

CH3OH 19,46 - - 19,46 -

CO2 - 296,89 296,89 - -

Total 208183,04 523215,61 525961,58 35,15 205401,92

Material Balance 731398,65 731398,65

9. MIXER-03 (M-03)

Tabel 3.9 Neraca Massa pada M-03 (kg/jam)

Komponen Umpan Masuk Umpan Keluar

F17 F18 F20

Lignin 2522,00 - 2522,00

Ekstraktif 54,73 - 54,73

Air 184770,39 913,36 185683,76

HCl - 536,42 536,42

Total 205401,92 1449,78 206851,71

Material Balance 206851,71 206851,71

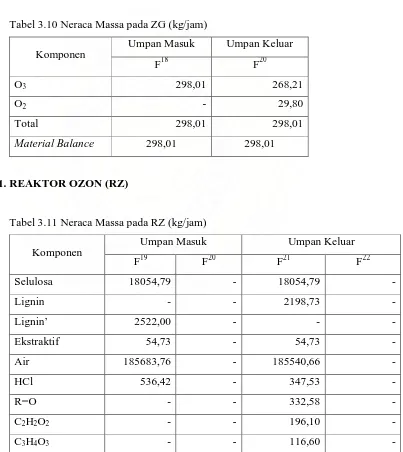

[image:45.612.157.560.241.693.2]10.GENERATOR OZON (ZG)

Tabel 3.10 Neraca Massa pada ZG (kg/jam)

Komponen

Umpan Masuk Umpan Keluar

F18 F20

O3 298,01 268,21

O2 - 29,80

Total 298,01 298,01

Material Balance 298,01 298,01

11.REAKTOR OZON (RZ)

Tabel 3.11 Neraca Massa pada RZ (kg/jam)

Komponen Umpan Masuk Umpan Keluar

F19 F20 F21 F22

Selulosa 18054,79 - 18054,79 -

Lignin - - 2198,73 -

Lignin’ 2522,00 - - -

Ekstraktif 54,73 - 54,73 -

Air 185683,76 - 185540,66 -

HCl 536,42 - 347,53 -

R=O - - 332,58 -

C2H2O2 - - 196,10 -

H2O2 - - 225,25 -

O3 - 268,21 - 13,20

O2 - 29,80 - 29,80

CH2O - - - 39,75

Total 206851,71 298,01 207066,97 82,75

Material Balance 183030,55 183030,55

12.WASHER VACUUM FILTER-02 (WVP-02)

Tabel 3.12 Neraca Massa pada WVP-02 (kg/jam)

Komponen Umpan Masuk Umpan Keluar

F22 F42 F23 F24

Selulosa 18054,79 346,80 707,89 17693,70

Lignin 2198,73 2,60 43,97 2154,75

Ekstraktif 54,73 1,05 2,15 53,64

Air 185540,66 579294,21 579294,21 178580,92

HCl 347,53 - 347,53 -

R=O 332,58 - 332,58 -

C2H2O2 196,10 - 196,10 -

C3H4O3 116,60 - 116,60 -

H2O2 225,25 - 225,25 -

NaOH - 118,90 118,90 -

NaCl - 169,65 169,65 -

Asam muconic ester - 1948,80 1948,80 -

Total 207066,97 579644,65 581268,87 198483,01

Material Balance 786711,62 786711,62

13.DILUTION TANK -03 (TT-03)

Komponen Umpan Masuk Umpan Keluar

F26 F27 F28

NaOH - 537,89 537,89

Air 597,06 - 597,06

Total 597,06 537,89 1134,96

Material Balance 1134,96 1134,96

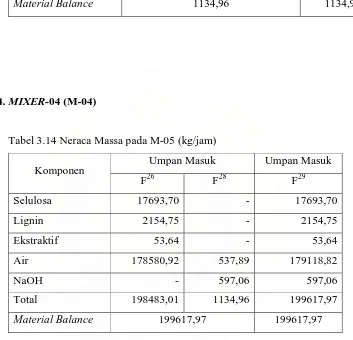

[image:47.612.158.511.183.523.2]14.MIXER-04 (M-04)

Tabel 3.14 Neraca Massa pada M-05 (kg/jam)

Komponen Umpan Masuk Umpan Masuk

F26 F28 F29

Selulosa 17693,70 - 17693,70

Lignin 2154,75 - 2154,75

Ekstraktif 53,64 - 53,64

Air 178580,92 537,89 179118,82

NaOH - 597,06 597,06

Total 198483,01 1134,96 199617,97

Material Balance 199617,97 199617,97

15.REAKTOR ALKALI (RA)

Tabel 3.15 Neraca Massa pada RA (kg/jam)

Komponen Umpan Masuk Umpan Keluar

F31 F32

Selulosa 17693,70 17693,70

Lignin - 1969,48

Ekstraktif 53,64 53,64

Air 179118,82 179210,07

NaOH 597,06 394,20

NaCl - 296,89

Total 199617,97 199617,97

Material Balance 199617,97 199617,97

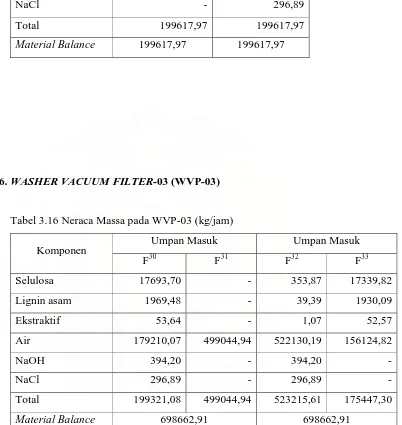

[image:48.612.156.558.142.567.2]16.WASHER VACUUM FILTER-03 (WVP-03)

Tabel 3.16 Neraca Massa pada WVP-03 (kg/jam)

Komponen Umpan Masuk Umpan Masuk

F30 F31 F32 F33

Selulosa 17693,70 - 353,87 17339,82

Lignin asam 1969,48 - 39,39 1930,09

Ekstraktif 53,64 - 1,07 52,57

Air 179210,07 499044,94 522130,19 156124,82

NaOH 394,20 - 394,20 -

NaCl 296,89 - 296,89 -

Total 199321,08 499044,94 523215,61 175447,30

Material Balance 698662,91 698662,91

17.DILUTION TANK -04 (TT-04)

Tabel 3.17 Neraca Massa pada TT-04 (kg/jam)

F34 F35 F36

Air - 211,62 211,62

NaOH 234,90 - 234,90

Total 234,90 211,62 446,52

Material Balance 446,52 446,52

18.MIXER-05 (M-05)

Tabel 3.18 Neraca Massa pada M-05 (kg/jam)

Komponen Umpan Masuk Umpan Keluar

F33 F36 F37

Selulosa 17339,82 - 17339,82

Lignin 1930,09 - 1930,09

Ekstraktif 52,57 - 52,57

Air 156124,82 211,62 156336,44

NaOH - 234,90 234,90

Total 175447,30 446,52 175893,82

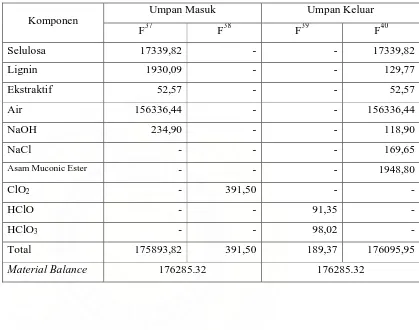

19.REAKTOR KLORIN DIOKSIDA (RD)

Tabel 3.19 Neraca Massa pada RD (kg/jam)

Komponen

Umpan Masuk Umpan Keluar

F37 F38 F39 F40

Selulosa 17339,82 - - 17339,82

Lignin 1930,09 - - 129,77

Ekstraktif 52,57 - - 52,57

Air 156336,44 - - 156336,44

NaOH 234,90 - - 118,90

NaCl - - - 169,65

Asam Muconic Ester - - - 1948,80

ClO2 - 391,50 - -

HClO - - 91,35 -

HClO3 - - 98,02 -

Total 175893,82 391,50 189,37 176095,95

Material Balance 176285.32 176285.32

[image:50.612.164.583.155.485.2]20.WASHER VACUUM FILTER-04 (WVP-04)

Tabel 3.20 Neraca Massa pada WVP-04 (kg/jam)

Komponen Umpan Masuk Umpan Keluar

F40 F41 F42 F43

Selulosa 17339,82 - 346,80 16993,03

Lignin 129,77 - 2,60 127,17

Ekstraktif 52,57 - 1,05 51,52

Air 156336,44 440239,87 579294,21 17282,11

NaCl 169,65 - 169,65 -

Asam Muconic Ester 1948,80 - 1948,80 -

Total 176095,95 440239,87 581882,00 34453,83

Material Balance 616335,82 616335,82

21.FOURDRINER (FD)

Tabel 3.21 Neraca Massa pada FD (kg/jam)

Komponen Umpan Masuk Umpan Keluar

F43 F44 F45

Selulosa 16993,03 16823,10 169,93

Lignin 127,17 125,90 1,27

Ekstraktif 51,52 51,00 0,52

Air 17282,11 11454,15 5827,96

Total 34453,83 28454,15 34453,83

Material Balance 34453,83 34453,83

[image:51.612.165.541.236.538.2]22.PRESS SECTION (PS)

Tabel 3.22 Neraca Massa pada PS (kg/jam)

Komponen Umpan Masuk Umpan Keluar

F45 F46 F47

Lignin 125,90 - 125,90

Ekstraktif 51,00 - 51,00

Air 11454,15 9389.87 2064,28

Total 28454,15 9389.87 19064,28

Material Balance 28454,15 28454,15

[image:52.612.158.511.230.646.2]23.TUNNEL DRYER (TDE)

Tabel 3.23 Neraca Massa pada TDE (kg/jam)

Komponen Umpan Masuk Umpan Keluar

F47 F48 F49

Selulosa 16823,10 - -

Lignin 125,90 - -

Ekstraktif 51,00 - -

Air 2064,28 - -

Steam - 1525,92 1906,43

Total 19064,28 1525,92 1906,43

Material Balance 19064,28 19064,28

24.BLOW BOX (BB)

Tabel 3.24 Neraca Massa pada BB (kg/jam)

Komponen Umpan Masuk Umpan Keluar

F50 F51

Selulosa 16823,10 16823,10

Lignin 125,90 125,90

Ekstraktif 51,00 51,00

Air 157,85 157,85

Total 17157,85 17157,85

BAB IV

NERACA ENERGI

Basis perhitungan : 1 jam Satuan operasi : kkal/jam Temperatur Basis : 25oC (298,15 K)

[image:53.612.126.454.256.703.2]4.1 Dilution Tank-01 (TT-01)

Tabel 4.1 Neraca energi pada TT-01

Alur masuk (kkal/jam) Alur keluar (kkal/jam)

Umpan 94004,71 -

Produk - 94004,71

Total 94004,71 94004,71

4.2 Dilution Tank-02 (TT-02)

Tabel 4.2 Neraca energi pada TT-02

Alur masuk (kkal/jam) Alur keluar (kkal/jam)

Umpan 102,68 -

Produk - 110,69

Total 110,69 110,69

[image:54.612.124.453.66.713.2]4.3 Mixer-01 (M-01)

Tabel 4.3 Neraca energi pada M-01

Alur masuk (kkal/jam) Alur keluar (kkal/jam)

Umpan 94117,01 -

Produk - 94117,01

Total 94117,01 94117,01

4.4 Mixer-02 (M-02)

Tabel 4.4 Neraca energi pada M-02

Alur masuk (kkal/jam) Alur keluar (kkal/jam)

Umpan 95110,20 -

Produk - 95110,20

Total 95110,20 95110,20

4.5 Reaktor Oksigen (RO)

Tabel 4.5 Neraca energi pada RO

Alur masuk (kkal/jam) Alur keluar (kkal/jam)

Umpan 95111,36 -

Produk - 2379409,27

Hr 1476177,47 -

Steam 808059,25 -

Total 2379409,27 2379409,27

4.6 Cyclone (F)

Tabel 4.6 Neraca energi pada F

Alur masuk (kkal/jam) Alur keluar (kkal/jam)

Umpan 2378983,26 -

Total 2378983,26 2378983,26

[image:55.612.127.455.128.538.2]4.7 Blow Tank (BTT)

Tabel 4.7 Neraca energi pada BTT

Alur masuk (kkal/jam) Alur keluar (kkal/jam)

Umpan 2378066,98 -

Produk - 1810965,83

Air pendingin - 56710,15

4.8 Washer Vacuum Filter-01 (W-01)

Tabel 4.8 Neraca energi pada W-01

Alur masuk (kkal/jam) Alur keluar (kkal/jam)

Umpan 2883806,40 -

Produk - 2883806,40

Total 2883806,40 2883806,40

4.9 Mixer-03 (M-03)

Tabel 4.9 Neraca energi pada M-03

Alur masuk (kkal/jam) Alur keluar (kkal/jam)

Umpan 877986,29 -

Produk - 877723,37

Hs - 262,92

Total 877986,29 877986,29

4.10 Generator Ozon (ZG)

Tabel 4.10 Neraca energi pada RZ

Alur masuk (kkal/jam) Alur keluar (kkal/jam)

Umpan 40,81 -

Produk - 108,57

Hr 67,76 -

Total 108,57 108,57

[image:56.612.124.452.60.699.2]4.11 Reaktor Ozon (RZ)

Tabel 4.11 Neraca energi pada RZ

Alur masuk (kkal/jam) Alur keluar (kkal/jam)

Umpan 878140,85 -

Produk - 962959,70

Hr 2090,27 -

Steam 82991,52 -

4.12 Washer Vacuum Filter -02 (WVP-02)

Tabel 4.12 Neraca energi pada WVP-02

Alur masuk (kkal/jam) Alur keluar (kkal/jam)

Umpan 3313825,50 -

Produk - 3313825,50

Total 3313825,50 3313825,50

4.13 Dilution Tank-03 (TT-03)

Tabel 4.13 Neraca energi pada DT-03

Alur masuk (kkal/jam) Alur keluar (kkal/jam)

Umpan 206,25 -

Produk - 358,20

Hs 151,95 -

Total 358,20 358,20

4.14 Mixer-04 (M-04)

Tabel 4.14 Neraca energi pada M-04

Alur masuk (kkal/jam) Alur keluar (kkal/jam)

Umpan 756728,81 -

Produk - 756728,81

Total 756728,81 756728,81

4.15 Reaktor Alkali (RA)

Tabel 4.15 Neraca energi pada RA

Alur masuk (kkal/jam) Alur keluar (kkal/jam)

Umpan 756728,81 -

Hr 1485,07 -

Steam 551764,96 -

Total 1309978,84 1309978,84

[image:58.612.123.456.260.650.2]4.16 Washer Vacuum Filter-03 (WVP-03)

Tabel 4.16 Neraca energi pada WVP-03

Alur masuk (kkal/jam) Alur keluar (kkal/jam)

Umpan 1484681,41 -

Produk - 1484681,41

Total 1484681,41 1484681,41

4.17 Dilution Tank-04 (TT-04)

Tabel 4.17 Neraca energi pada TT-03

Alur masuk (kkal/jam) Alur keluar (kkal/jam)

Umpan 81,14 -

Produk - 140,92

Hs 59,78 -

Total 140,92 140,92

4.18 Mixer-05 (M-05)

Tabel 4.18 Neraca energi pada M-05

Alur masuk (kkal/jam) Alur keluar (kkal/jam)

Umpan 410110,44 -

Produk - 410110,44

Total 410110,44 410110,44

Tabel 4.19 Neraca energi pada RD

Alur masuk (kkal/jam) Alur keluar (kkal/jam)

Umpan 410158,10 -

Produk - 1105560,34

Hr 1225,46 -

Steam 694818,84 -

Total 1105560,34 1105560,34

[image:59.612.127.453.243.702.2]4.20 Washer Vacuum Filter -04 (WVP-04)

Tabel 4.20 Neraca energi pada WVP-04

Alur masuk (kkal/jam) Alur keluar (kkal/jam)

Umpan 1484681,41 -

Produk - 1484681,41

Total 1484681,41 1484681,41

4.21 Fourdriner (FD)

Tabel 4.21 Neraca energi pada FD

Alur masuk (kkal/jam) Alur keluar (kkal/jam)

Umpan 175341,70 -

Produk - 175341,70

Total 175341,70 175341,70

4.22 Press Section (PS)

Tabel 4.22 Neraca energi pada PS

Alur masuk (kkal/jam) Alur keluar (kkal/jam)

Umpan 155674,20 -

Total 155674,20 155674,20

[image:60.612.125.452.60.709.2]4.23 Tunnel Dryer (TDE)

Tabel 4.23 Neraca energi pada TDE

Alur masuk (kkal/jam) Alur keluar (kkal/jam)

Umpan 125929,43 -

Produk - 925960,84

Steam 800031,42 -

Total 925960,84 925960,84

4.24 Blow Box (BB)

Tabel 4.24 Neraca energi pada BB

Alur masuk (kkal/jam) Alur keluar (kkal/jam)

Umpan 376232,25 -

Produk - 22130,12

Udara pendingin - 354102,12

Total 376232,25 376232,25

BAB V

SPESIFIKASI PERALATAN

1. Gudang Penyimpanan Unbleached Pulp (G-01)

Fungsi : Untuk menyimpan Unbleached Pulp

Bahan Kontruksi : Beton Kedap Air

Bentuk : Balok

Jumlah : 7 unit

Kondisi operasi : Tekanan = 1 atm

Temperatur = 30C

Kapasitas : 5074,0626 m3

Ukuran : Panjang = 21,6502 m

Tinggi = 10,8251 m

2. Bucket Elevator (BC-01)

Fungsi : Untuk mengangkut Unbleached pulp dari gudang (TP-01) ke Dilution Tank (TT-(TP-01) Bahan Kontruksi :

Carbon stell

Jenis : Centrifugal discharge bucket

Kondisi operasi : Tekanan = 1 atm

Temperatur = 30C

Kapasitas : 27,3219 ton/jam

Ukuran : (8 x 5 x 5 ½) in

Tinggi elevator : 25 ft = 7,62 m Jarak antar bucket : 14 in = 0,3556 m

Kecepatan bucket : 225 ft/mnt = 68,6 m/mnt = 1,143 m/s Kecepatan putaran : 43 rpm

Lebar belt : 9 in = 0,2286 m =22,86 cm

Daya motor : 2 hp

3. Dilution Tank (TT-01)

Fungsi : Membuat larutan Unbleached Pulp

Bahan konstruksi : Carbon Steel SA–283 grade C

Bentuk Kontruksi : Tangki berpengaduk dengan alas dan tutup ellipsidal

Kondisi pelarutan : Temperatur = 25C

Tekanan = 1 atm

Jumlah : 6 unit

Kapasitas : 1072,5692m3

Diameter : 11,0965 m

Tinggi : 16,6447m

Jenis pengaduk : Marine propeller daun tiga Jumlah baffle : 4

4. Pompa Dilution Tank (J-01)

Fungsi : memompa campuran dari Dilution Tank (DT-01) ke Mixer

(M-01

)

Jenis : Positive displament

Bahan konstruksi : Commercial Steel

Kondisi operasi : Temperatur = 28C

Tekanan = 1 atm

Jumlah : 1 unit

Kapasitas : 2,2126 ft3/s

Daya : 18hp

5. Gudang Penyimpanan Magnesium Sulfat (G-02)

Fungsi : Untuk menyimpan Unbleached Pulp

Bahan Kontruksi : Low Alloy Steel SA- 202 Grade B

Bentuk : Balok

Jumlah : 1 unit

Kondisi operasi : Tekanan = 1 atm