Skripsi

Diajukan Sebagai Salah Satu Syarat Memperoleh Gelar Sarjana Teknik Pertambangan (S.T)

Oleh : Disya Syaharani NIM 11160980000029

PROGRAM STUDI TEKNIK PERTAMBANGAN FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS ISLAM NEGERI SYARIF HIDAYATULLAH JAKARTA

1440 H / 2019 M

Yang bertandatangan di bawah ini:

Nama : Disya Syaharani NIM : 11160980000029

Dengan ini, menyatakan bahwa skripsi yang berjudul “Evaluasi Kinerja Unit Crushing Plant (Tuban-1 dan Tuban-2) Tambang Batugamping Mengacu Pada Target Produksi PT Semen Indonesia (Persero) Tbk, Pabrik Tuban, Provinsi Jawa Timur.” adalah benar merupakan karya saya sendiri dan tidak melakukan tindakan plagiat dalam penyusunannya. Adapun kutipan yang ada dalam penyusunan karya ini telah saya cantumkan sumber kutipannya dalam skripsi. Saya bersedia melakukan proses yang semestinya sesuai dengan peraturan perundangan yang berlaku jika ternyata skripsi ini sebagian atau keseluruhan merupakan plagiat dari karya orang lain.

Demikian pernyataan ini dibuat untuk dipergunakan seperlunya.

Jakarta, 26 Februari 2019 Disya Syaharani

11160980000029

EVALUASI KINERJA UNIT CRUSHING PLANT (TUBAN-1 DAN TUBAN-2) TAMBANG BATUGAMPING MENGACU PADA TARGET PRODUKSI PT SEMEN INDONESIA (PERSERO) TBK, PABRIK TUBAN, PROVINSI JAWA

TIMUR.

Skripsi

Diajukan Sebagai Salah Satu Syarat Memperoleh Gelar Sarjana Teknik Pertambangan (S.T)

Oleh:

Disya Syaharani NIM : 11160980000029

Pembimbing I,

Mulyanto Soejodibroto, Ph.D NIDK. 8844090018

Pembimbing II,

Ir. Untung Suryanto, M.Sc

Mengetahui,

Ketua Program Studi Teknik Pertambangan

Dr. Ambran Hartono, M.Si NIP. 19710401 2002121 001

Skripsi berjudul “Evaluasi Kinerja Unit Crushing Plant (Tuban-1 dan Tuban-2) Tambang Batugamping Mengacu Pada Target Produksi PT Semen Indonesia (Persero) Tbk, Pabrik Tuban, Provinsi Jawa Timur.” telah diujikan dalam sidang munaqasyah Fakultas Sains dan Teknologi Universitas Islam Negeri Syarif Hidayatullah Jakarta pada 26 Februari 2019. Skripsi ini telah diterima sebagai salah satu syarat memperoleh gelar Sarjana Tenik Pertambangan (S.T) pada Program Studi Teknik Pertambangan.

Jakarta, 26 Februari 2019 Tim Penguji

Tim Pembimbing

Mengetahui, Penguji I,

Supriyadi, Ph.D NIDK. 8815390019

Penguji II,

Ir. Milawarma, M.Eng

Pembimbing I,

Mulyanto Soejodibroto, Ph.D NIDK. 8844090018

Pembimbing II,

Ir. Untung Suryanto, M.Sc

Dekan Fakultas Sains dan Teknologi,

Dr. Agus Salim, M.Si NIP. 197208161999031003

Ketua Program Studi Teknik Pertambangan,

Dr. Ambran Hartono, M.Si NIP. 197104082002121002

Evaluasi Kinerja Unit Crushing Plant (Tuban-1 dan Tuban-2) Tambang Batugamping Mengacu Pada Target Produksi PT Semen Indonesia (Persero)

Tbk, Pabrik Tuban, Provinsi Jawa Timur.

Oleh:

DISYA SYAHARANI (11160980000029)

Keinginan PT Semen Indonesia (Persero) Tbk. untuk ikut serta dalam pembangunan infrastruktur negara diwujudkan dengan cara meningkatkan target produksi menjadi 18.000 ton/hari. Namun pada keadaan aktual di lapangan, rata-rata produksi hanya sebesar 16.124,95 ton/hari dengan waktu efektif kerja rata-rata 12,80 jam pada unit crushing plant Tuban-1 dan 17.649,50 ton/hari dengan waktu efektif kerja rata-rata 13,03 jam pada unit crushing plant Tuban-2. Penelitian dilakukan untuk mengevaluasi kinerja unit crushing plant guna mencari penyebab serta sekaligus mencari solusi optimal atas permasalahan tidak tercapainya target produksi. Target produksi tidak tercapai disebabkan oleh hambatan yang terjadi seperti hambatan manusia dan mekanika pada operasi crushing plant. Hambatan juga dapat menyebabkan energi listrik yang terbuang akibat adanya waktu standby alat. Upaya dilakukan guna mencapai target produksi dengan cara menekan waktu hambatan agar waktu kerja efektif meningkat. Perbaikan waktu kerja operasi tersebut dapat memperbaiki waktu kerja efektif dengan tingkat efisiensi menjadi 89,93% dari 70,17% pada Tuban-1 dan sebesar 85,85% dari 64,02% pada Tuban-2.

Kata Kunci : Unit Crushing Plant, Produksi, Waktu Hambatan, Batugamping.

PT Semen Indonesia’s desire to participate in the country’s infrastructure development is realized by increasing its production target to 18.000 tons per day. In the field, however, the average production only reached 16.124,95 tons per day with the effective working time of 12,80 hours on average in Crushing Plant of Unit Tuban-1 and 17.649,50 tons per day with the effective working time of 13,03 hours in Crushing Plant of Unit Tuban-2. This research seeks to evaluate the crushing plant unit’s performance to find the problem as well as the optimal solution to the failure in achieving the production target. The failure was due to human and mechanical obstacles in the crushing plant’s operation. The obstacles could lead to potential loss of cement production sales, and to wasted electricity due to the stand by time of the instruments. To achieve the production target, the time of the obstacle was suppressed so that the effective working time increased. The improved working time of the operation could enhance the effective working time with efficiency rate of 89,93%

from 70,17% in Unit Tuban-1 and 85,85% from 64,02% in Unit Tuban-2.

Keywords : Crushing Plant, Production, The Time Of The Obstacle, Limestone.

UNTUK KEPENTINGAN AKADEMIS

Sebagai sivitas akademik UIN Syarif Hidayatullah Jakarta, saya yang bertanda tangan di bawah ini:

Nama : Disya Syaharani

NIM : 11160980000029

Program Studi : Teknik Pertambangan Fakultas : Sains dan Teknologi Jenis Karya : Skripsi

Demi pengembangan ilmu pengetahuan, menyetujui untuk memberikan kepada Universitas Islam Negeri Syarif Hidayatullah Jakarta Hak Bebas Royalti Noneksklusif (Non-exclusive Royalty Free Right) atas karya ilmiah saya yang berjudul:

Evaluasi Kinerja Unit Crushing Plant (Tuban-1 dan Tuban-2) Tambang Batugamping Mengacu Pada Target Produksi PT Semen Indonesia (Persero) Tbk, Pabrik Tuban, Provinsi Jawa Timur.

Beserta perangkat yang ada (jika diperlukan). Dengan Hak Bebas Royalti Noneksklusif ini Universitas Islam Negeri Syarif Hidayatullah Jakarta berhak menyimpan, mengalihmedia/formatkan, mengelola dalam bentuk pangkalan data (database), merawat, dan mempublikasikan skripsi saya selama tetap mencantumkan nama saya sebagai penulis/pencipta dan sebagai pemilik Hak Cipta.

Demikian pernyataan ini saya buat dengan sebenarnya.

Jakarta, 26 Februari 2019

Disya Syaharani

Assalamualaikum Wr. Wb.

Puji syukur Penulis panjatkan kepada Allah SWT, yang telah melimpahkan rahmat dan karunia-Nya sehingga Penulis dapat menyelesaikan skripsi yang berjudul

“Evaluasi Kinerja Unit Crushing Plant (Tuban-1 dan Tuban-2) Tambang Batugamping Mengacu Pada Target Produksi PT Semen Indonesia (Persero) Tbk, Pabrik Tuban, Provinsi Jawa Timur.” Skripsi ini disusun untuk memenuhi salah satu persyaratan memperoleh gelar Sarjana Teknik Pertambangan pada Program Studi Teknik Pertambangan Universitas Islam Negeri Jakarta Syarif Hidayatullah Jakarta.

Skripsi ini berdasarkan pada penelitian yang dilakukan di PT Semen Indonesia (Persero) Tbk Pabrik Tuban, Provinsi Jawa Timur. Dalam proses penyusunan hingga penyelesaian skripsi terdapat beberapa hambatan dan kesulitan yang dihadapi oleh Penulis. Namun, dengan bantuan dan bimbingan dari pihak terkait dan dukungan dari orang-orang terdekat, Penulis dapat merampungkan skripsi ini.

Maka dalam kesempatan ini, Penulis mengucapkan terima kasih kepada:

1. Bapak Ir. Benny Wendry, MM., selaku Direktur Produksi PT Semen Indonesia (Persero) Tbk.

2. Bapak Moh. Kholil, selaku Kepala Seksi Operasi Crusher PT Semen Indonesia (Persero) Tbk.

3. Bapak Miftah Fahmi Ansolih, selaku Pembimbing Lapangan di PT Semen Indonesia (Persero), Tbk yang senantiasa selalu menemani dan memberikan bimbingan, saran, arahan serta dukungan kepada Penulis sehingga penelitian dapat diselesaikan.

4. Bapak Agus Salim, Bapak Darul, Bapak Edi dan Bapak Arfen, selaku staf Seksi Perencanaan dan Pengawasan Tambang serta Seksi Operasi Tambang PT Semen Indonesia (Persero) Tbk yang senantiasa menemani selama di lapangan dan memberikan arahan demi selesainya penyusunan skripsi ini.

5. Seluruh staf Seksi Operasi Crusher PT Semen Indonesia (Persero) Tbk yang telah membantu dan mendukung Penulis dalam pengumpulan data di lapangan.

Pertambangan UIN Syarif Hidayatullah Jakarta

7. Bapak Mulyanto Soejodibroto, Ph.D, selaku Dosen Pembimbing I Teknik Pertambangan UIN Syarif Hidayatullah Jakarta yang selalu membimbing hingga Penulis bisa menyelesaikan skripsi.

8. Bapak Ir. Untung Suryanto, M.Sc., selaku Dosen Pembimbing II Teknik Pertambangan UIN Syarif Hidayatullah Jakarta yang senantiasa memberikan arahan.

9. Bapak Ir. Milawarma, M.Eng, selaku Dosen Prodi Teknik Pertambangan UIN Syarif Hidayatullah Jakarta yang senantiasa selalu membantu dan mendukung serta memberikan arahan kepada Penulis.

10. Seluruh tim pengajar, Bapak dan Ibu Dosen Prodi Teknik Pertambangan UIN Syarif Hidayatullah Jakarta.

11. Keluarga tercinta, Papa Syachrudin, Mama Diah Arini dan Nadia Syafira yang senantiasa menyemangati, memberikan doa dan mendukung baik secara moral maupun materiil.

12. Abid Zulfaqor, sahabat terdekat Penulis yang selalu mendukung, membantu serta mendengarkan keluh kesah dengan sabar selama proses pengambilan data di lapangan.

13. Rahmat Ali, Rifqi Indra, Andrew Akbar Yulian dan Muhammad Ikhsan Purnama, sahabat-sahabat Penulis yang selalu siap membantu dan mendukung dalam penyelesaian skripsi ini.

14. Nia Oktaviani, Erlangga Adji, Ahmad Syahal, Rizqy Mustaqim, Tubagus Reja, Havidz Fajar, Ressy Yudo, Farras Al-Yafi, Dzaki Gunawan, Faisal Afif, Abdul Rachmat dan Adin Yusroni, sebagai teman-teman terdekat penulis yang selalu siap menghibur Penulis.

15. Sahabat-sahabat Penulis yaitu Karima Sabrina, Hana Tyas, Fakhrian, Vidi, Astrid, Natasha, Kinanthi, Jessica, Husnul, Istiara, Dzulfiqar, Anjani Safitri, dan Beta.

Jakarta 2014.

17. Keluarga besar HITAM UIN Syarif Hidayatullah Jakarta.

18. Dan semua pihak yang terlibat dalam menyelesaikan skripsi ini dan tidak dapat disebutkan satu per satu.

Penulis menyadari bahwa di dalam penyusunan skripsi ini masih terdapat banyak kekurangan dikarenakan kurangnya pengetahuan Penulis. Maka dari itu, kritik dan saran yang membangun selalu diharapkan oleh Penulis dari pihak manapun. Semoga skripsi ini dapat bermanfaat bagi semua pihak, terutama pembaca.

Terimakasih.

Wassalamualaikum Wr. Wb.

Jakarta, 26 Februari 2019

Disya Syaharani NIM. 11160980000029

HALAMAN

LEMBAR PERNYATAAN ... ii

LEMBAR PERSETUJUAN ... iii

PENGESAHAN UJIAN ... iv

ABSTRAK ... v

HALAMAN PERNYATAAN PERSETUJUAN PUBLIKASI SKRIPSI UNTUK KEPENTINGAN AKADEMIS ... vii

KATA PENGANTAR ... viii

DAFTAR ISI ... xi

DAFTAR TABEL ... xvi

DAFTAR GAMBAR ... xviii

DAFTAR LAMPIRAN ... xix

BAB I PENDAHULUAN 1.1. Latar Belakang ... 1

1.2. Tujuan dan Manfaat Penelitian ... 2

1.2.1. Tujuan Penelitian ... 2

1.2.2. Manfaat Penelitian ... 3

1.3. Perumusan Masalah ... 4

1.3.1. Identifikasi Masalah... 4

1.3.2. Masalah Penelitian ... 4

1.3.3. Batasan Masalah Penelitian ... 5

1.4. Ruang Lingkup Masalah ... 6

BAB II

DASAR TEORI

2.1. Tinjauan Umum ... 8

2.1.1. Profil Perusahaan ... 8

2.1.2. Iklim dan Curah Hujan ... 9

2.1.3. Keadaan Geologi ... 10

2.1.3.1. Struktur Geologi ... 10

2.1.3.2. Morfologi ... 12

2.1.3.3. Statigrafi ... 12

2.2. Genesa Batugamping ... 15

2.2.1. Sifat Fisik dan Mekanik Batuan ... 16

2.3. Kegiatan Penambangan Batugamping ... 18

2.3.1. Pembongkaran ... 18

2.3.2. Pengerukan dan Pemuatan ... 19

2.3.3. Pengangkutan ... 19

2.3.4. Kegiatan Peremukan ... 20

2.4. Kegiatan Peremukan Batugamping ... 20

2.5. Dasar Pemilihan Alat ... 21

2.5.1. Faktor – Faktor Yang Mempengaruhi Peremukan ... 22

2.5.2. Mekanisme Pecahnya Batuan ... 24

2.6. Alat Peremuk Batugamping ... 24

2.6.1. Hopper ... 24

2.6.2. Pengumpan (Feeder) ... 26

2.6.3.1. Cara Kerja Mesin Peremuk ... 28

2.6.3.2. Kapasitas Mesin Peremuk ... 29

2.6.4. Sabuk Berjalan (Belt Conveyor) ... 31

2.6.4.1. Sistem Kerja Sabuk Berjalan ... 31

2.6.4.2. Bagian – Bagian Sabuk Berjalan ... 32

2.6.4.3. Kapasitas Sabuk Berjalan ... 33

2.7. Ketersediaan Alat Peremuk ... 34

2.8. Efisiensi Kerja ... 35

2.9. Metode Statistik Untuk Menentukan Nilai Rata-Rata ... 37

2.9.1. Ukuran Pemusatan Data ... 37

2.9.2. Distribusi Frekuensi ... 40

2.10. Landasan Al-Qur’an ... 42

2.10.1. Ayat Mengenai Pemborosan Dalam Agama Islam ... 42

2.10.2. Ayat Mengenai Disiplin Kerja Dalam Agama Islam ... 42

2.10.3. Ayat Mengenai Menghargai Waktu Dalam Islam ... 43

2.10.4. Implementasi Ayat Al-Qur’an dengan Penelitian ... 43

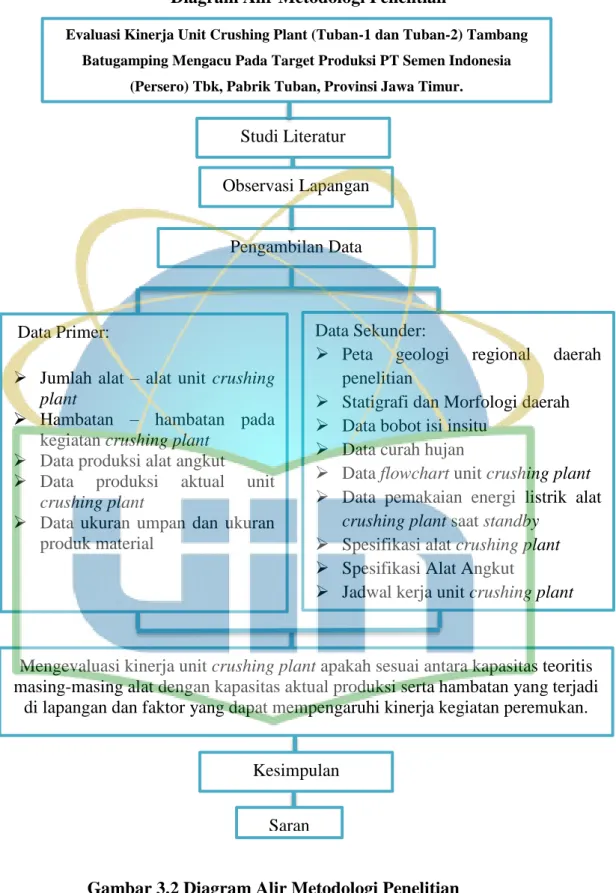

BAB III METODOLOGI PENELITIAN 3.1. Lokasi dan Kesampaian Daerah ... 45

3.2. Waktu Penelitian ... 46

3.3. Pengumpulan Data Primer dan Data Sekunder ... 46

3.4. Teknik Pengambilan Data ... 47

3.4.1. Pengambilan Data Kapasitas Produksi ... 48

3.4.3. Pengambilan Data Produksi Aktual Alat Angkut ... 49

3.4.4. Pengambilan Data Ukuran Material ... 49

3.4.5. Pengambilan Data Pemakaian Energi Listrik Alat Crushing Plant ... 49

3.5. Metode Penelitian ... 50

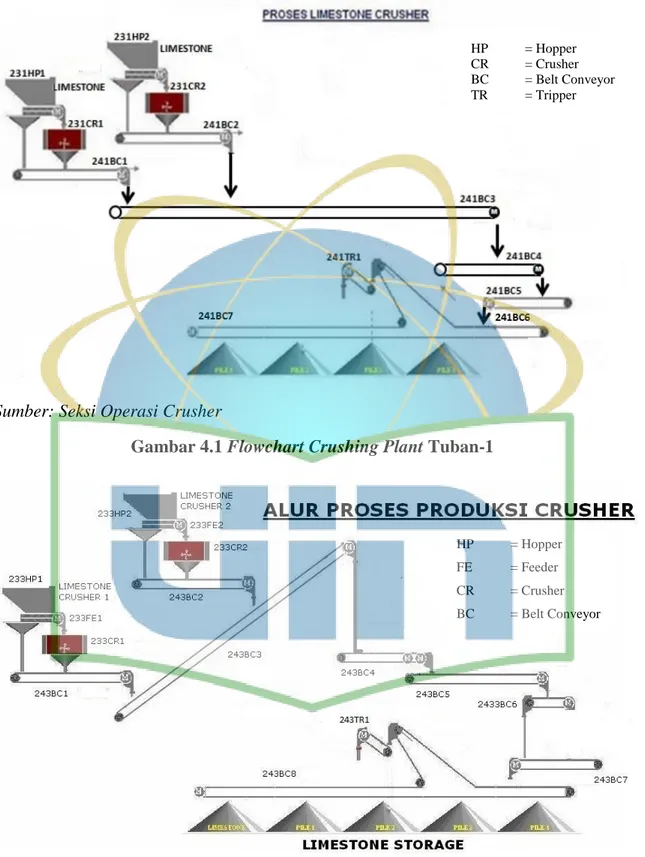

BAB IV ANALISA DAN PEMBAHASAN 4.1. Alur Proses Kegiatan Peremukan Unit Crushing Plant ... 54

4.2. Peralatan Unit Crushing Plant ... 57

4.2.1. Hopper ... 57

4.2.2. Pengumpan (Feeder) ... 59

4.2.3. Alat Peremuk (Crusher) ... 60

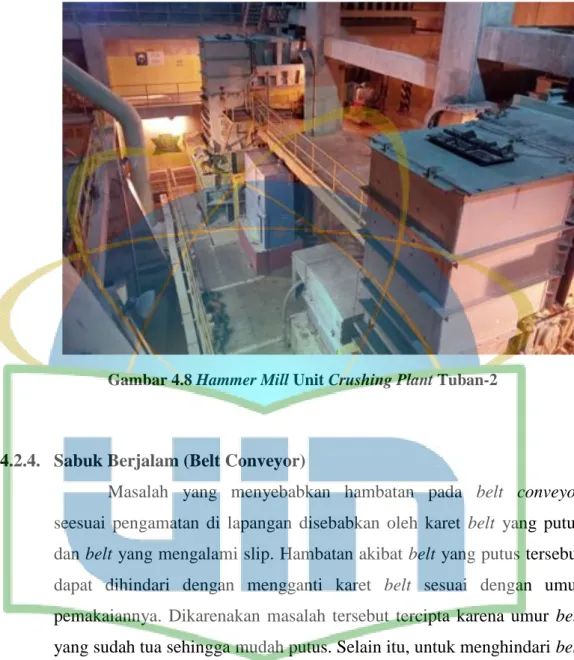

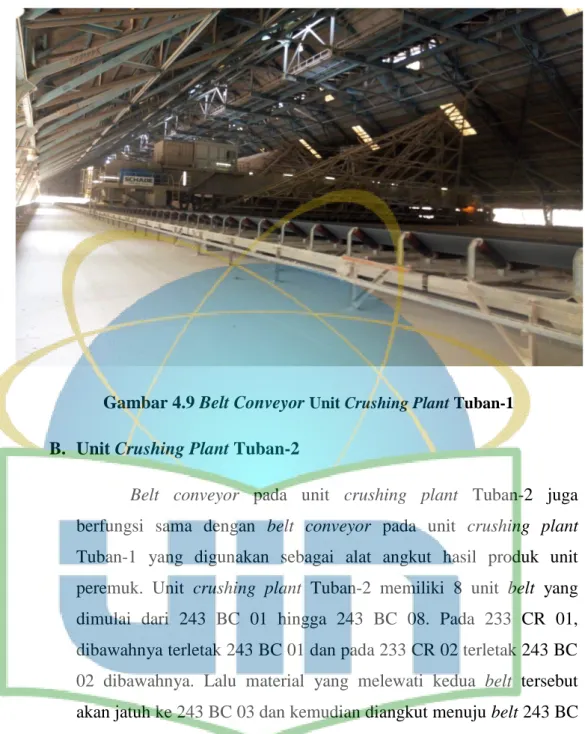

4.2.4. Sabuk Berjalam (Belt Conveyor)... 62

4.3. Faktor – Faktor Yang Mempengaruhi Peremukan ... 65

4.3.1. Ukuran Material Umpan ... 66

4.3.2. Reduction Ratio (RR) ... 69

4.4. Jadwal Kerja Unit Crushing Plant ... 73

4.5. Produksi dan Waktu Aktual Unit Peremuk ... 74

4.5.1. Produksi Aktual Alat Peremuk (Crusher) ... 75

4.5.2. Produksi Belt Conveyor ... 77

4.6. Hambatan – Hambatan Dalam Kegiatan Peremukan ... 86

4.6.1. Perhitungan Waktu Hambatan ... 89

4.6.2. Perbaikan Waktu Hambatan ... 96

4.7. Ketersediaan Aktual Unit Crushing Plant ... 101

4.9. Pemakaian Energi Listrik Alat Crushing Plant Pada Waktu Standby ... 107 4.10. Rangkuman Analisa Terhadap Unit Crushing Plant ... 115 BAB V

KESIMPULAN DAN SARAN

5.1. Kesimpulan ... 118 5.2. Saran ... 120 DAFTAR PUSTAKA ... 122

Tabel 2.1 Data Curah Hujan Kabupaten Tuban Tahun 2018 ... 10

Tabel 2.2 Klasifikasi Kekerasan dan Kekuatan Batuan ... 17

Tabel 2.3 Sifat dan Mekanik Batuan Sedimen ... 18

Tabel 2.4 Faktor C Untuk Jenis Batuan ... 30

Tabel 2.5 Faktor M untuk Kandungan Air dari Material Hubungannya dengan Ukuran Bukaan Crusher ... 30

Tabel 2.6 Faktor F untuk Distribusi Ukuran Butir Material ... 30

Tabel 4.1 Dimensi Hopper ... 57

Tabel 4.2 Jadwal Kerja Unit Crushing Plant ... 74

Tabel 4.3 Produksi Per Shift Bulan Juli 2018 Unit Crushing Plant Tuban-1 ... 76

Tabel 4.4 Produksi Per Shift Bulan Juli 2018 Unit Crushing Plant Tuban-2 ... 76

Tabel 4.5 Produksi Nyata Belt Conveyor Tuban-1 ... 77

Tabel 4.6 Produksi Nyata Belt Conveyor Tuban-2 ... 79

Tabel 4.7 Produksi Belt Conveyor Unit Crushing Plant Tuban-1 ... 84

Tabel 4.8 Produksi Belt Conveyor Unit Crushing Plant Tuban-2 ... 85

Tabel 4.9 Waktu Hambatan Produksi Unit Peremuk ... 96

Tabel 4.10 Perbandingan Waktu Produktif Unit Peremuk ... 101

Tabel 4.11 Efisiensi Unit Crushing Plant Sebelum Perbaikan... 104

Tabel 4.12 Efisiensi Kerja Unit Peremuk Setelah Perbaikan... 107

Tabel 4.13 Biaya Energi Listrik Akibat Waktu Standby ... 108

Tabel C.1 Produksi Dump Truck (DT) Pada Unit Crushing Plant Tuban-1... 126

Tabel C.2 Produksi Dump Truck (DT) Pada Unit Crushing Plant Tuban-2... 129

Tabel D.1 Waktu Hambatan Pada Unit Crushing Plant Tuban-1... 135

Tabel D.2 Waktu Hambatan Pada Unit Crushing Plant Tuban-2... 137

Tabel E.1 Kecepatan Nyata Belt Conveyor Pada Unit Crushing Plant Tuban-1 ... 153

Tabel E.2 Hasil Perhitungan Kecepatan Belt Conveyor ... 155

Tabel E.3 Kecepatan Nyata Belt Conveyor Pada Unit Crushing Plant Tuban-2 ... 156

Tabel F.1 Kapasitas Nyata Belt Conveyor Pada Unit Crushing Plant Tuban-1 ... 159

Tabel F.2 Hasil Perhitungan Kapasitas Belt Conveyor ... 161

Tabel F.3 Kapasitas Nyata Belt Conveyor Pada Unit Crushing Plant Tuban-2 ... 162

Tabel F.4 Hasil Perhitungan Kapasitas Belt Conveyor ... 164

Tabel G.1 Hasil Pengukuran Bobot Isi Lepas (Loose) ... 165

Tabel G.2 Hasil Pengukuran Bobot Isi Insitu ... 167

Tabel H.1 Cycle Time Dump Truck Scania P360 Pada Unit Crushing Plant Tuban-1 ... 169

Tabel H.2 Cycle Time Dump Truck Scania P360 Pada Unit Crushing Plant Tuban-2 ... 171

Tabel I.1 Produksi Dan Waktu Nyata Crusher Unit Crushing Plant Tuban-1 ... 173

Tabel I.2 Waktu Kerja dan Produksi Crusher Bulan Juli 2018 Unit Crushing Plant Tuban-1 ... 178

Tabel I.3 Produksi Dan Waktu Nyata Crusher Unit Crushing Plant Tuban-2 ... 179

Tabel I.4 Waktu Kerja dan Produksi Crusher Bulan Juli 2018 Unit Crushing Plant Tuban-2 ... 183

Tabel J.1 Waktu Untuk Perhitungan Nilai Ketersediaan Crusher Unit Crushing Plant Tuban-1 ... 185

Tabel J.2 Waktu Untuk Perhitungan Nilai Ketersediaan Crusher Unit Crushing Plant Tuban-2 ... 186

Tabel N.1 Daya Listrik Yang Digunakan Alat Unit Crushing Plant ... 195

Tabel N.2 Tarif Listrik Acuan ... 196

Tabel N.3 Biaya Energi Listrik Yang Terbuang Akibat Waktu Standby ... 197

Tabel O.1 Ukuran Material dan Nilai RR Unit Crushing Plant Tuban-1 ... 208

Tabel O.2 Hasil Regresi Linear Unit Crushing Plant Tuban-1 ... 209

Tabel O.3 Ukuran Material dan Nilai RR Unit Crushing Plant Tuban-2 ... 210

Tabel O.4 Hasil Regresi Linear Unit Crushing Plant Tuban-2 ... 211

Tabel P.1 Peluang Kehilangan Penjualan Produksi Semen Akibat Target Produksi Batugamping Tidak Tercapai ... 212

Gambar 2.1 Peta Geologi Regional Daerah Penelitian ... 11

Gambar 2.2 Statigrafi Daerah Penelitian ... 14

Gambar 2.3 Alat Muat Excavator Komatsu PC 400 ... 19

Gambar 2.4 Alat Angkut Dump Truck Scania P360 ... 20

Gambar 2.5 Bagian - Bagian Hammer Crusher ... 23

Gambar 2.6 Wobbler Feeder ... 26

Gambar 2.7 Komponen Hammer Mill ... 27

Gambar 3.1 Peta Kesampaian Daerah... 46

Gambar 3.2 Diagram Alir Metodologi Penelitian ... 53

Gambar 4.1 Flowchart Crushing Plant Tuban-1 ... 56

Gambar 4.2 Flowchart Crushing Plant Tuban-2 ... 56

Gambar 4.3 Hopper Unit Crushing Plant Tuban-1 ... 57

Gambar 4.4 Hopper Unit Crushing Plant Tuban-2 ... 58

Gambar 4.5 Wobbler Feeder Unit Crushing Plant Tuban-1 ... 59

Gambar 4.6 Wobbler Feeder Unit Crushing Plant Tuban-2 ... 60

Gambar 4.7 Hammer Mill Unit Crushing Plant Tuban-1 ... 61

Gambar 4.8 Hammer Mill Unit Crushing Plant Tuban-2 ... 62

Gambar 4.9 Belt Conveyor Unit Crushing Plant Tuban-1 ... 64

Gambar 4.10 Belt Conveyor Unit Crushing Plant Tuban-2 ... 65

LAMPIRAN A ... 124

LAMPIRAN B ... 125

LAMPIRAN C ... 126

LAMPIRAN D ... 135

LAMPIRAN E ... 152

LAMPIRAN F ... 159

LAMPIRAN G ... 165

LAMPIRAN H ... 169

LAMPIRAN I ... 173

LAMPIRAN J ... 184

LAMPIRAN K ... 188

LAMPIRAN L ... 189

LAMPIRAN M ... 190

LAMPIRAN N ... 195

LAMPIRAN O ... 205

LAMPIRAN P ... 212

BAB I PENDAHULUAN

1.1. Latar Belakang

Sebagai salah satu produsen semen terbesar di Indonesia, PT Semen Indonesia (Persero), Tbk memiliki keinginan besar untuk ikut serta dalam era pembangunan di Negara Indonesia. Dimana pembangunan infrastruktur sedang gencar dilakukan oleh pemerintah pusat mulai dari pembangunan fasilitas moda transportasi umum hingga pembangunan untuk pemerataan daerah. Keinginan PT Semen Indonesia (Persero), Tbk diwujudkan melalui rencana peningkatan target produksi hingga 18.000 ton per hari.

Batu kapur merupakan bahan baku utama dari pembuatan semen. Bahan baku utama tersebut ditambang langsung dari Tambang batu kapur (batugamping) milik PT Semen Indonesia. Untuk mengoptimalkan target produksi, PT Semen Indonesia memiliki empat unit crushing plant yang terdiri dari Tuban-1, Tuban-2, Tuban-3 dan Tuban-4. Pada setiap bulannya, Seksi Operasi Crusher sebagai divisi yang berwewenang untuk mengatur kegiatan crushing plant yang mempunyai target produksi yang sudah disebut dalam Rencana Kerja dan Anggaran Perusahaan (RKAP). Dalam rangka memenuhi RKAP, PT Semen Indonesia bersinergi dengan PT United Tractor Semen Gresik (UTSG) selaku kontraktor pelaksana operasional penambangan yang diawasi langsung oleh PT Semen Indonesia.

Penelitian yang dilakukan penulis berfokus pada evaluasi kinerja crushing plant dalam upaya optimalisasi target produksi guna tercapainya target sebesar 18.000 ton/hari. Kapasitas teoritis dan kapasitas sesungguhnya dari alat – alat yang digunakan dijadikan sebagai parameter untuk pencapaian nilai produksi tersebut. Penelitian dilakukan pada Unit Crushing Plant Tuban-1 dan Tuban-2 Seksi Operasi Crusher PT Semen Indonesia Pabrik Tuban, sebagai proyeksi acuan dalam evaluasi peningkatan produksi pada tahun 2018.

Penelitian diharapkan dapat memberikan masukan bagi perusahaan mengenai penyebab – penyebab tidak tercapainya target produksi yang kemudian akan diberikan dalam bentuk saran.

1.2. Tujuan dan Manfaat Penelitian

Maksud dari penelitian tugas akhir ini adalah untuk mengevaluasi kinerja unit crushing plant Tuban-1 dan Tuban-2 berdasarkan keadaan aktual dan teoritis sesuai dengan spesifikasi masing-masing alat crushing plant dalam rangka pemenuhan target produksi perusahaan yang telah ditentukan.

1.2.1. Tujuan Penelitian

Penelitian tugas akhir ini memiliki tujuan yang ingin dicapai diantaranya adalah:

1. Mengetahui nilai produksi dari unit crushing plant Tuban-1 dan Tuban-2 dalam upaya pencapaian target produksi.

2. Mengevaluasi kinerja alat crushing plant yang digunakan masih bisa dioptimalkan berdasarkan kapasitas produksi teoritis dan aktual.

3. Menganalisa waktu kerja crushing plant dengan memperhatikan waktu hambatan yang terjadi di lapangan.

4. Menganalisa masalah yang menjadi penyebab tidak tercapainya target produksi batugamping pada crushing plant.

5. Mengetahui faktor – faktor yang dapat mempengaruhi kinerja peremukan.

6. Mengetahui energi listrik yang terbuang akibat adanya waktu standby alat crushing plant.

1.2.2. Manfaat Penelitian

Dalam penelitian ini, diharapkan dapat diperoleh manfaat sebagai berikut:

1. Bagi Peserta

a. Dapat menyelesaikan tugas akhir untuk mendapatkan gelar Sarjana Teknik Pertambangan.

b. Mengaplikasikan ilmu yang didapat selama kuliah ke dalam dunia kerja khususnya Pengolahan Bahan Galian, Bahan Galian Non Logam dan Sistem Peralatan Tambang.

c. Meningkatkan pengetahuan dan kemampuan dalam studi Teknik Pertambangan.

2. Bagi Keilmuan

Menambah referensi sebagai kajian produktivitas kinerja alat dalam pengolahan bahan galian agar sesuai dengan karakteristik material serta spesifikasi alat yang digunakan.

3. Bagi Universitas

a. Menjalin kerjasama antara universitas dengan perusahaan.

b. Sebagai upaya media promosi calon lulusan sarjana dengan penelitian yang dilakukan diperusahaan.

c. Sebagai sarana pemberian saran bagi universitas mengenai akademik dan non-akademik calon lulusan agar sesuai dengan pemenuhan persyaratan perusahaan.

4. Bagi Perusahaan

Memberikan saran kepada perusahaan agar dapat mengetahui penyebab – penyebab tidak tercapainya target produksi batugamping dengan melakukan pengamatan langsung di lapangan yang berdasarkan pada karakteristik material dan spesifikasi alat yang digunakan.

1.3. Perumusan Masalah

1.3.1. Identifikasi Masalah

Masalah dalam penelitian ini terjadi karena belum optimalnya kerja unit crushing plant terkait aspek yang mempengaruhi produksi, antara lain:

1. Apakah kinerja unit crushing plant sudah termasuk dalam keadaan optimal.

2. Faktor yang dapat mempengaruhi kinerja alat peremuk.

3. Pengaruh waktu hambatan terhadap kegiatan produksi dalam pencapaian target produksi.

4. Pengaruh waktu standby unit peremuk terhadap energi listrik yang terbuang.

1.3.2. Masalah Penelitian

Adapun masalah dalam penelitian tugas akhir ini sebagai berikut:

1. Apakah hasil produksi unit crushing plant Tuban-1 dan Tuban-2 sesuai dengan target produksi yang telah ditentukan?

2. Apakah kinerja dari peralatan unit crushing plant Tuban-1 dan Tuban-2 sudah termasuk optimal untuk mencapai target produksi?

3. Apakah faktor – faktor yang dapat mempengaruhi kinerja alat peremuk?

4. Berapa besar pengaruh waktu hambatan terhadap kegiatan produksi unit crushing plant Tuban-1 dan Tuban-2 dalam pencapaian target produksi?

5. Berapa besar energi listrik yang terbuang akibat waktu standby pada unit crushing plant Tuban-1 dan Tuban-2?

1.3.3. Batasan Masalah Penelitian

Untuk membatasi permasalahan didalam pembahasan sehingga sesuai dengan tujuan penelitian, maka dilakukan batasan – batasan masalah sebagai berikut:

1. Kegiatan pelaksanaan penelitian hanya pada Seksi Operasi Crusher batugamping unit crushing plant Tuban-1 dan Tuban-2 PT Semen Indonesia (Persero) Tbk, Pabrik Tuban pada bulan Juli 2018.

2. Klasifikasi terhadap permasalahan hambatan – hambatan kegiatan produksi batugamping yang terjadi pada unit crushing plant Tuban-1 dan Tuban-2 PT Semen Indonesia (Persero) Tbk, Pabrik Tuban.

3. Faktor – faktor yang dapat mempengaruhi kinerja alat peremuk batugamping secara aktual di lapangan.

4. Evaluasi alat crushing plant berdasarkan pada perbandingan antara kapasitas nyata dan kapasitas teoritis dari alat yang digunakan.

5. Kegiatan penelitian tidak membahas mengenai biaya (seperti biaya produksi dan lain-lain) kecuali biaya listrik yang diakibatkan adanya waktu standby alat crushing plant.

6. Biaya listrik diakibatkan energi listrik yang terbuang yang disebabkan oleh adanya waktu standby pada alat unit crushing plant Tuban-1 dan Tuban-2.

7. Penelitian tidak membahas tentang kajian teknis alat gali-muat dan alat angkut pada tambang batugamping secara lebih lanjut seperti rolling resistance, match factor, digging resistance dan geometri jalan angkut lainnya (hal ini diabaikan dikarenakan mempunyai karakteristik yang sama serta jenis alat angkut dan alat gali-muat yang digunakan juga sama).

1.4. Ruang Lingkup Masalah

Ruang lingkup masalah pada penelitian tugas akhir ini, antara lain:

1. Mengevaluasi kinerja unit crushing plant Tuban-1 dan Tuban-2 untuk memenuhi target produksi.

2. Mempelajari spesifikasi dan prinsip kerja alat crushing plant yang digunakan pada unit crushing plant Tuban-1 dan Tuban-2.

3. Mengamati proses kerja unit crushing plant Tuban-1 dan Tuban-2.

4. Mengamati faktor yang dapat mempengaruhi kinerja alat peremuk secara aktual pada keadaan di lapangan.

5. Mempelajari hambatan – hambatan yang dapat mempengaruhi optimalisasi kinerja dari unit crushing plant Tuban-1 dan Tuban-2.

6. Menentukan besar biaya energi listrik yang terbuang akibat waktu standby yang terjadi pada unit crushing plant Tuban-1 dan Tuban-2.

7. Memberikan saran bagi perusahaan tentang perbaikan waktu hambatan berdasarkan penyebab – penyebab yang terjadi di lapangan agar target produksi tercapai.

1.5. Sistematika Penulisan

Sistematika penulisan ini disusun berdasarkan pada acuan yang terdapat pada penulisan laporan tugas akhir, yaitu sebagai berikut:

1. BAB I PENDAHULUAN

Berisikan uraian tentang latar belakang penelitian, perumusan masalah, ruang lingkup masalah, tujuan dan manfaat penelitian, serta sistematika penulisan.

2. BAB II TINJAUAN PUSTAKA

Bab ini terdiri dari informasi tentang tempat penelitian seperti profil perusahaan, iklim dan curah hujan serta kondisi geologi daerah penelitian.

Selain itu, bab ini berisikan tentang teori – teori yang mendasari atau mendukung topik penelitian, dimana teori tersebut merupakan dasar dari analisis kegiatan penelitian yang dilakukan di perusahaan.

3. BAB III METODOLOGI PENELITIAN

Bab ini mengenai alur kerja penelitian di lapangan, membahas sumber data – data yang diperoleh dari hasil pengamatan dan penelitian di lapangan baik secara primer maupun sekunder, dan pendekatan analisan pemecahan masalah yang dilakukan.

4. BAB IV ANALISIS DAN PEMBAHASAN

Bab ini membahas data yang diambil pada saat kegiatan lapangan, baik yang diperoleh melalui pengamatan, pengukuran dan perhitungan di lapangan serta hasil perhitungan data lapangan. Bab ini juga membahas mengenai perhitungan penelitian serta menganalisa permasalahan – permasalahan yang didapat dari kegiatan penelitian.

5. BAB V KESIMPULAN DAN SARAN

Bab ini menerangkan tentang kesimpulan dari hasil analisis pengolahan data dan pengamatan di lapangan serta memberikan saran bagi perusahaan mengenai permasalahan – permasalahan yang terjadi dan solusi berdasarkan hasil penelitian.

BAB II DASAR TEORI

2.1. Tinjauan Umum

2.1.1. Profil Perusahaan

Pada tanggal 20 Desember 2012, melalui Rapat Umum Pemegang Saham Luar Biasa (RUPSLB) Perseroan, PT Semen Gresik (Persero), Tbk secara resmi mengganti nama menjadi PT Semen Indonesia (Persero), Tbk. Penggantian nama tersebut merupakan langkah awal dari upaya merealisasikan terbentuknya Strategic Holding Group yang ditargetkan mampu mensinergikan seluruh kegiatan operasional dan memaksimalkan seluruh potensi yang dimiliki untuk mencapai kinerja operasional maupun keuangan yang optimal. Setelah ketentuan hukum yang berlaku terpenuhi, tanggal 7 Januari 2013 ditetapkan sebagai hari lahir PT Semen Indonesia (Persero), Tbk.

PT Semen Indonesia Terdiri Dari Semen Gresik, Semen Padang, Semen Tonasa dan Than Long Cement Di Vietnam. PT Semen Gresik Pabrik Tuban adalah Badan Usaha Milik Negara (BUMN) yang terdiri dari empat unit pabrik yaitu Unit Tuban-1, Unit Tuban-2, Unit Tuban-3 dan Unit Tuban-4. Keempat unit tersebut terletak didalam satu area di daerah Desa Sumberarum, Kecamatan Kerek, Kabupaten Tuban, Provinsi Jawa Timur.

PT Semen Indonesia (Persero), Tbk memiliki visi untuk menjadi produsen semen yang terkemuka di Asia Tenggara. Maka dari itu, PT Semen Indonesia (Persero), Tbk melakukan upaya pembenahan dalam rangka mencapai visi terutama dalam bagian struktur organisasi. Struktur organisasi perusahan dibuat sesuai dengan Undang-Undang Nomor 40 Tahun 2007 tentang Perseroan Terbatas. Kepengurusan perseroan menganut sistem dua badan (two boards system), yaitu Dewan Komisaris

dan Direksi, yang memiliki wewenang dan tanggung jawab yang jelas sesuai fungsinya masing-masing sebagaimana diamanatkan dalam Anggaran Dasar dan Peraturan Perundang-undangan. Struktur organisasi tentu bertugas memberikan wewenang pada setiap bagian perusahaan untuk melaksanakan kewajiban sesuai dengan tugas yang diemban masing-masing serta mengatur fungsi – fungsi dan manajemen manusia dalam suatu hubungan dengan hubungan lainnya yang memiliki satu tujuan utama.

2.1.2. Iklim dan Curah Hujan

Daerah Tuban beriklim tropis dan dipengaruhi oleh dua musim yaitu musim hujan dan musim kemarau. Musim hujan berlangsung dari bulan November sampai bulan April, sedangkan pada bulan Mei sampai bulan Oktober berlangsung musim kemarau. Suhu udara permukaan diwilayah penambangan, bervariasi antara 26°C - 37°C dengan suhu udara rata-rata adalah 36°C. Curah hujan rata – rata pada bulan penelitian yaitu bulan Juli 2018 adalah 0 mm dimana tidak terjadi hujan selama 31 hari. Berikut merupakan data curah hujan Kabupaten Tuban dari bulan Januari sampai Agustus 2018:

Tabel 2.1 Data Curah Hujan Kabupaten Tuban Tahun 2018

Sumber: Seksi Perencanaan dan Pengawasan Tambang.

Secara umum, rata – rata curah hujan berkisaran diantara 0 mm hingga 8.80 mm. Dimana curah hujan tertinggi terjadi pada bulan Maret yaitu 8.80 mm sedangkan curah hujan terendah yaitu pada bulan Mei, Juli dan Agustus yang tidak terjadi hujan. Rata – rata jumlah hari hujan berkisaran diantara 0 hingga 19 hari hujan. Bulan Februari memiliki jumlah hari hujan tertinggi mencapai 19 hari sedangkan jumlah hari hujan terendah yaitu bulan Mei, Juni dan Juli yaitu 0 hari.

2.1.3. Keadaan Geologi

2.1.3.1. Struktur Geologi

Pada geologi regional daerah Tuban (Lihat Gambar 2.1), diperkirakan bahwa daerah Cekungan Rembang telah mengalami proses perlipatan yang menyebabkan terbentuknya struktur antiklin. Perlipatan pada cekungan ini mempunyai arah umum Timur - Barat. Sebagai akibat dari proses perlipatan tersebut, maka terbentuk struktur kekar dan struktur sesar. Daerah kajian secara regional termasuk dalam peta geologi lembar Jatirogo- Tuban. Zona ini diisi oleh endapan paparan yang didominasi oleh

Januari 7.30 14

Februari 8.20 19

Maret 8.80 16

April 6.00 7

Mei 0.00 0

Juni 2.00 4

Juli 0.00 0

Agustus 0.00 0

Rata - Rata 4.04 8

Bulan Curah Hujan (mm)

Hari Hujan (Hari/Bulan)

batuan karbonat dan jarang sekali endapan piroklastik. Awal pengendapan sedimen diperkirakan berlangsung pada kala oligosen-miosen ketika wilayah ini masih berupa cekungan.

Struktur perlipatan dan sesar normal merupakan struktur geologi utama yang mengontrol daerah penelitian. Antiklin yang berarah barat-timur merupakan struktur perlipatan utama didaerah penelitian. Sesar normal yang terdapat di daerah penelitian, kedudukannya hampir paralel dengan struktur perlipatan yang ada. Struktur sesar didaerah penelitian merupakan kontak antara lapisan batulempung dengan batugamping dari formasi Paciran yang berumur Pleosen.

Sumber: Seksi Perencanaan dan Pengawasan Tambang.

Gambar 2.1 Peta Geologi Regional Daerah Penelitian

2.1.3.2. Morfologi

Secara umum morfologi daerah penambangan menjadi dua, yaitu:

1. Morfologi daerah perbukitan, mempunyai ketinggian diantara 30 – 110 meter diatas permukaan laut. Morfologi daerah ini terbentuk oleh satuan batugamping terumbu. Lembah-lembah kering sering dijumpai pada daerah utara-selatan dan sejajar satu sama lain. Sebagian batugamping tertutupi oleh lapisan tanah penutup dengan tebal sekitar 0,5 meter. Oleh penduduk setempat, daerah ini dijadikan lahan pertanian dengan menanami tanaman pangan seperti jagung, padi, ketela pohon, kacang hijau dan kacang tanah.

2. Satuan morfologi daratan rendah, memiliki ketinggian 5 – 30 meter diatas permukaan air laut. Morfologi daerah ini terbentuk oleh endapan alluvial terdiri dari lumpur, lanau dan lempung berwarna coklat kekuningan.

2.1.3.3. Statigrafi

Menurut ahli geologi Van Bummelan (1949), daerah penelitian termasuk kedalam fisiografi Cekungan Rembang.

Stratigrafi regional cekungan rembang ini mulai dari yang tertua sampai yang termuda (Lihat Gambar 2.2), yaitu:

1. Satuan Batugamping Formasi Paciran

Batugamping pada satuan formasi paciran merupakan batugamping terumbu yang berumur pliosen. Secara fisik, batuan ini dapat dibedakan menjadi satuan batugamping keras dan lunak. Batugamping terumbu keras bersifat kompak, kristalin, berwarna putih sampai coklat kekuningan, mengandung fosil koral, foraminifera dan moluska. Pada umumnya batugamping ini berongga-rongga dan banyak

didapat retakan-retakan yang telah terisi oleh mineral kalsit.

Batugamping ini merupakan 80% dari seluruh cadangan batugamping.

2. Satuan Batuan Formasi Notopuro

Ketidakselarasan diatas satuan batugamping formasi paciran diendapkan batuan berumur holosen yang terdiri dari breksi, batupasir, tufaan dan tuff yang menempati daerah morfologi datar.

Pengendapan sedimen di wilayah ini dicirikan oleh fase transgresi-transgresi yang diawali dengan diendapkannya formasi tawun. Adapun urutan stratigrafi dari tua ke muda (Lihat Gambar 2.2) adalah formasi tawun yang diendapkan pada waktu miosen awal, terdiri dari napal pasiran berselingan dengan batugamping bioklastik. Napal pasiran berwarna coklat kekuningan berbutir halus hingga sedang. Sedangkan untuk batugamping bioklastik berwarna coklat-kelabu dan mengandung fosil foraminifera.

Sumber: PT Semen Indonesia (Persero), Tbk.

Gambar 2.2 Statigrafi Daerah Penelitian

Secara selaras pada waktu miosen tengah diendapkan formasi ngrayong, yang terdiri dari lempung dan pasir kuarsa yang berselang-seling dengan batugamping berlapis yang banyak mengandung fosil foraminifera. Lempung umumnya berwarna coklat kekuningan. Untuk pasir kuarsa umumnya berwarna coklat kemerahan dengan lensa-lensa pasir kuarsa putih.

Selanjutnya secara tidak selaras, diatas formasi ngrayong diendapkan formasi Paciran pada waktu pilosen. Formasinya terdiri dari batugamping keras hingga lunak. Batugamping keras berwarna putih sampai putih kekuningan yang umumnya bersifat kristalin. Batuan ini mengandung fragmen koral, cangkang

kerang, ganggang hingga fosil foraminifera yang rekahannya banyak diisi oleh mineral kalsit dan laterit yang berwarna merah kecoklatan.

Adapun batugamping lunak kompak dan tidak berongga.

Batugamping yang ditemukan didaerah penelitian relatif tandus dengan lapisan tanah penutup yang tipis. Satuan termuda yang diendapkan yaitu endapan aluvium terdiri dari lempung, lanau, pasir, dan kerikil. Endapan ini umumnya ditemukan di bagian utara dekat pantai dan didaerah Tlogowaru.

2.2. Genesa Batugamping

Menurut Dunham (1962), Limestone merupakan batuan sedimen dimana sebagian besar terdiri dari kalsium karbonat (CaCO3) yang berbentuk kristal kalsit (CaCO3) dengan sifat fisik berwarna putih, keras, memiliki rongga kecil, dan memiliki sifat yang sangat reaktif terhadap asam (HCl). Cadangan batugamping pada tambang batugamping PT Semen Indonesia sejumlah 306.014.372 ton dengan luas 797,4379 ha yang berlokasi di Desa Temandang, Kecamatan Kerek, Kabupaten Tuban, Provinsi Jawa Timur dan memiliki variasi tiap blok tambangnya. Variasi batugamping tersebut memiliki lima jenis kualitas dengan kadar yang berbeda-beda, diantaranya yaitu:

1. Peddle, dengan kadar kalsium oksida (CaO) sebesar 45%

2. Low Grade, memiliki kadar kalsium oksida (CaO) kurang dari 50%

3. Medium Grade, mempunyai kadar kalsium oksida (CaO) diantara 51% – 54%

4. High Grade, memiliki kadar kalsium oksida (CaO) yang lebih besar dari 55%

5. Dolomit, mempunyai kandungan magnesium oksida (MgO) lebih besar dari 18%.

Genesa batugamping dibagi menjadi dua proses, yaitu:

1. Proses Sedimentasi

Batu gamping yang terjadi akibat proses sedimentasi melalui proses sedimentasi organik, sedimentasi kimia dan sedimentasi mekanik. Proses sedimentasi organik terjadi karena adanya tumbuhan laut (koloni bintang foraminifera, algae dan renik lainnya) yang telah mati dan terendapkan di dasar laut dengan kondisi laut yang tenang. Batugamping yang terjadi akibat sedimentasi kimia terjadi akibat proses kimia yang berlangsung secara terus menerus di lautan dengan larutan yang terkandung di dalamnya, sedangkan sedimentasi mekanik diakibatkan oleh adanya proses akumulasi dari lumpur – lumpur yang mengandung karbonat. Proses pembentukan limestone melalui proses sedimentasi secara terus – menerus dan berlangsung cukup lama sehingga terbentuk endapan limestone yang ada sekarang ini.

2. Proses Pelapukan

Pada proses pelapukan, sumber unsur karbonat terletak pada karbon dioksida (CO2) dari udara dan mineral – mineral yang mengandung unsur karbonat yang terdapat pada batuan asal yang tersebar di permukaan bumi. Dapat dikatakan bahwa melalui proses pelapukan pada limestone yang membentuk larutan kalsium karbonat (CaCO3) yang larutannya diangkut oleh media air dan diendapkan di lingkungan laut dangkal.

2.2.1. Sifat Fisik dan Mekanik Batuan 1. Kekerasan batuan

Kekerasan batuan dipakai untuk mengukur sifat – sifat teknis dari mineral batuan dan digunakan untuk menyatakan berapa besar tegangan yang perlu untuk menyebabkan kerusakan pada batuan.

Kekerasan batuan dapat dikatakan sebagai tahanan dari suatu bidang permukaan halus terhadap suatu abrasi (Lihat Tabel 2.2).

2. Kekuatan Batuan

Kekuatan mekanik batuan adalah sifat kekuatan atau ketahanan terhadap gaya luar. Kekuatan batuan tergantung pada komposisi mineral. Diantara mineral-mineral yang terkandung di dalam batuan, kuarsa adalah mineral terkompak dengan kuat tekan mencapai lebih 500 MPa. Dimana semakin tinggi kandungan mineral kuarsa dalam batuan maka semakin tinggi kekuatan batuan tersebut. Kekerasan dan kekuatan batuan diklasifikasikan dengan skala Fredrich Van Mohs (1882), seperti pada Tabel 2.2

Tabel 2.2 Klasifikasi Kekerasan dan Kekuatan Batuan Klasifikasi Kekerasan Batuan

(Skala Mohs)

Kuat Tekan Batuan (MPa)

Sangat Keras +7 +200

Keras 6 – 7 120 – 200

Cukup Lunak 4,5 – 6 60 – 120

Lunak 2 – 3 10 – 30

Sangat Lunak 1 – 2 -10

Sumber: Handbook of Mineral Dressing, Taggart, 1954 3. Elastisitas

Sifat elastisitas batuan dinyatakan dengan modulus elastisitas atau modulus young (E), dan nisbah poisson (µ) (Lihat Tabel 2.3).

Modulus elastisitas merupakan faktor kesebandingan antara tegangan normal dengan regangan relatifnya, sedangkan nisbah poisson merupakan kesebandingan antara regangan lateral dengan regangan aksial. Modulus elastisitas sangat tergantung pada komposisi mineral, porositas, jenis perpindahan, dan besar beban yang diterapkan. Nilai modulus elastisitas untuk batuan sedimen sangat rendah, hal ini disebabkan komposisi mineral dan tekstur.

Tabel 2.3 Sifat dan Mekanik Batuan Sedimen Batuan Sedimen Modulus Elastisitas

104 x (Mpa) Nisbah Poisson Porositas

Dolomit 1,96 - 8,24 0,08 - 0,2 0,27 - 4,10

Limestone 0,98 - 7,85 0,1 - 0,2 0,27 - 4,10

Sandstone 0,49 - 8,43 0,066 - 0,125 1,62 - 26,40

Shale 0,8 - 3,0 0,11 - 0,54 20,00 - 50,00

Sumber: Handbook of Mineral Dressing, Taggart, 1954 4. Plastis

Plastis batuan didefinisikan sebagai karakteristik batuan untuk menahan regangan yang melibihi kekuatan batuan tersebut sebelum keadaan batuan hancur. Sifat plastis tergantung pada komposisi mineral penyusun batuan dan dipengaruhi oleh adanya pertambahan kuarsa, fledspar dan mineral lain.

2.3. Kegiatan Penambangan Batugamping

Pada penambangan batugamping dilakukan dengan sistem penambangan terbuka berbentuk kuari untuk seluruh unit yaitu unit Tuban-1, Tuban-2, Tuban 3 dan Tuban 4. Pada setiap unit penambangan memiliki alat masing-masing mulai dari alat peremuk hingga alat pengolahan lainnya sampai menjadi produk utama yaitu semen. Secara garis besar, penambangan di PT Semen Indonesia (Persero), Tbk terbagi menjadi 4 tahapan yaitu:

2.3.1. Pembongkaran

Kegiatan pembongkaran batugamping dilakukan dengan cara pemboran dan peledakan. Alat bor yang digunakan pada tahap pemboran adalah alat bor jenis putar-tumbuk FRD Furukawa HCR900-dsII dan Crawler Rock Drill (CRD) Atlas Copco dengan posisi lubang ledak vertikal. Selanjutnya dilakukan tahap peledakan, pola peledakan yang digunakan adalah pola peledakan staggered pattern dengan kedalaman lubang ledak 9 meter, diameter lubang ledak 3 meter, spasi 3,5 meter dan

burden 2,5 meter. Bahan peledak yang digunakan adalah Ammonium Nitrat Fuel Oil (ANFO).

2.3.2. Pengerukan dan Pemuatan

Alat muat yang digunakan pada tahap pengerukan dan pemuatan adalah excavator (backhoe). Tipe excavator yang digunakan adalah Komatsu PC 400 dengan kapasitas bucket sebesar 1,9 m3. Kegiatan pengerukan dan pemuatan dilakukan oleh kontraktor yaitu PT United Tractors Semen Gresik (UTSG).

Gambar 2.3 Alat Muat Excavator Komatsu PC 400 2.3.3. Pengangkutan

Untuk mengangkut batugamping hasil peledakan menuju unit peremukan digunakan alat angkut yaitu Dump Truck Scania tipe P360 dengan kapasitas vessel sebesar 17 m3 dan kapasitas angkut maksimal yaitu 30 ton. Kegiatan pengangkutan dilakukan oleh pihak kontraktor PT United Tractors Semen Gresik. Jarak pengangkutan dari blok tambang (loading point) ke masing-masing unit crushing plant memiliki jarak ±2 km.

Gambar 2.4 Alat Angkut Dump Truck Scania P360 2.3.4. Kegiatan Peremukan

Setelah batugamping selesai diangkut, maka material akan masuk ke alat hopper yang termasuk dalam kegiatan peremukan untuk kemudian dilakukan reduksi ukuran sesuai dengan spesifikasi yang diinginkan pada hammer mill. Sehingga selanjutnya batugamping memiliki ukuran produk yang kurang dari 8 cm.

2.4. Kegiatan Peremukan Batugamping

Peremukan limestone bertujuan untuk memperkecil ukuran material dari hasil penambangan yang masih berbentuk bongkah menjadi ukuran yang sesuai dengan permintaan untuk proses selanjutnya. Unit peremuk batugamping adalah perangkat peralatan untuk menghancurkan batugamping. Perangkat tersebut terdiri beberapa peralatan, yaitu hopper, pengumpan (feeder), mesin peremuk (crusher), sabuk berjalan (belt conveyor), dan peralatan tambahan lain yang saling berkaitan pada sistem kerjanya.

Proses peremukan limestone di PT Semen Indonesia (Persero), Tbk dilakukan dalam beberapa tahap. Tahap awal dari hasil peledakan, limestone

hasil pemberaian yang berukuran maksimal 120 cm diangkut dengan menggunakan dump truck scania P360. Material kemudian ditumpahkan ke hopper dan setelah itu langsung masuk ke feeder. Selanjutnya feeder ini mengumpankan material limestone yang berukuran lebih besar dari 5 cm ke hammer mill untuk dihancurkan menjadi material yang lebih halus ukurannya.

Dimana untuk material yang berukuran lebih kecil dari 5 cm akan diloloskan melalui sela-sela feeder. Pada proses selanjutnya, material hasil dari hammer mill dan material yang lolos dari feeder akan tertampung pada belt conveyor yang kemudian dialirkan menuju storage. Pada storage, material yang ditampung dipisah menjadi tiga bagian. Dimana pile yang menampung material limestone yang di mix dengan tanah liat akan dibagi kedalam dua pile.

Sedangkan satu pile untuk material limestone correction.

2.5. Dasar Pemilihan Alat

Faktor pertimbangan untuk memilih alat pereduksi ukuran yang akan digunakan dalam pengolahan bahan galian, yaitu:

a. Ukuran umpan

b. Kekerasan material umpan c. Kapasitas alat

d. Keseragaman produk

Dengan dasar pemilihan alat tersebut maka alat yang digunakan untuk karakteristik batugamping yaitu hammer crusher. Alat ini dipilih karena cocok digunakan untuk menghancurkan material yang keras dengan ukuran besar.

Plate atau palu – palu penghancurnya yang terletak di tengah – tengah bagian alat dengan memberikan gaya rotary dan impact dapat menghasilkan material hancur dengan mudah.

2.5.1. Faktor – Faktor Yang Mempengaruhi Peremukan

Faktor – faktor yang mempengaruhi proses peremukan batuan oleh hammer crusher antara lain:

1. Kuat tekan batuan

Ketahanan batuan dipengaruhi oleh brittleness (kerapuhan) dari kandungan mineral batuan. Struktur mineral yang sangat halus, biasanya akan lebih tahan daripada batuan yang berstruktur kasar.

2. Ukuran Material Umpan

Ukuran material umpan untuk mencapai produk yang baik pada peremukan disesuaikan dengan kapasitas ukuran maksimal material umpan pada alat peremuk. Jika ukuran material umpan melebihi ukuran maksimum akan menghambat material umpan lain untuk masuk.

3. Reduction Ratio (RR)

Faktor ini berhubungan erat dengan ukuran material mulai dari ukuran material umpan hingga ukuran material pada saat telah menjadi produk. Nilai RR merupakan perbandingan antara ukuran terbesar umpan dengan ukuran terbesar produk pada unit peremuk.

Keberhasilan dalam proses peremukan dapat terlihat dari besar nilai reduction ratio, karena nilai reduction ratio ditentukan oleh kemampuan alat peremuk untuk mereduksi ukuran material yang akan diremuk. Dimana semakin besar nilai reduction ratio maka akan semakin lama pula waktu yang diperlukan oleh alat penghancur untuk mereduksi suatu material sehingga akan mempengaruhi besarnya hasil produksi pada alat tersebut.

Nilai RR dapat dihitung dengan menggunakan persamaan rumus sebagai berikut:

RR = 𝑡𝑓

𝑡𝑝

... Rumus 2.1 Dimana: RR = Reduction Ratio

tf = Ukuran terbesar material umpan (mm)

tp = Ukuran terbesar material produk (mm) 4. Pengaturan alat Hammer Crusher

Dalam penggunaan hammer crusher, alat diatur untuk dapat

menentukan ukuran produk batuan yang dihasilkan. Pengaturan alat hammer crusher berupa jumlah palu untuk mendapatkan impact dan kecepatan putaran palu dari kemampuan motor penggerak untuk memutar (rotary) (Lihat Gambar 2.5) (Kelly. G, 1982).

Sumber: Kelly G, 1982.

Gambar 2.5 Bagian - Bagian Hammer Crusher 5. Arah resultan gaya

Untuk terjadinya suatu peremukan, maka arah resultan gaya terakhir haruslah mengarah kebawah. Jika arah resultan gaya terakhir mengarah keatas berarti peremukan tidak terjadi melainkan material hanya akan meloncat – loncat ke atas.

6. Kapasitas alat

Kapasitas alat peremuk dipengaruhi oleh jumlah umpan yang masuk setiap jam, dan berat jenis umpan.

2.5.2. Mekanisme Pecahnya Batuan

Batuan yang hancur pada hammer crusher disebabkan oleh ketahanan material umpan lebih kecil daripada kuat tekan yang ditimbulkan oleh alat peremuk, jumlah palu, dan arah resultan gaya terakhir yang mengarah kebawah sedemikian sehingga batuan tersebut pecah. Adapun gaya yang bekerja pada alat peremuk, yaitu:

1. Gaya tekan, merupakan gaya yang dihasilkan oleh gerakan putaran palu yang bergerak menekan batuan.

2. Gaya gesek, merupakan gaya yang bekerja pada permukaan antara palu yang bergerak dengan kekuatan energi yang menggerakkan untuk mengerus material.

3. Gaya gravitasi, merupakan gaya yang bekerja pada batuan, sehingga mempengaruhi arah gerak material ke bawah (gravitasi).

4. Gaya putar (rotary), merupakan gaya yang bekerja pada motor penggerak agar palu berputar dengan kecepatan agar menghasilkan gaya impact.

2.6. Alat Peremuk Batugamping

Proses produksi pada alat peremukan adalah merupakan kegiatan saling terkait antara peralatan masing-masing, sehingga akan diperoleh ukuran yang dikehendaki oleh pabrik pengolahan berikutnya. Peralatan-peralatan yang digunakan pada unit alat peremuk, diantaranya: hopper, pengumpan (feeder), alat peremuk (crusher), dan sabuk berjalan (belt conveyor). Pemilihan jenis crusher didasarkan atas beberapa pertimbangan yang diantaranya adalah kapasitas produksi dan sifat-sifat material batu kapur yang akan dihancurkan seperti abrasiveness, stickiness, dan crushability.

2.6.1. Hopper

Hopper merupakan salah satu alat dari instalasi peremuk limestone dan berfungsi sebagai tempat penampungan sementara dari material umpan, yang selanjutnya material tersebut diumpankan ke

crusher oleh alat pengumpan (feeder). Hopper ini terbuat dari beton yang dilapisi oleh plat baja pada dinding-dindingnya dengan tujuan agar terhindar dari keausan akibat gesekan dan benturan dinding dengan limestone. Kapasitas hopper dapat dihitung berdasarkan rumus volume trapesium, maka dengan menggunakan rumus di bawah ini volume suatu hopper dapat ditentukan sebagai berikut:

V = P x ( 𝐴1 𝑥 𝐴2)

2 x T ... Rumus 2.2 Sumber: Introduction Mineral Processing, Kelly.

Keterangan: V = Volume (m³) P = Panjang (m) A1 = Lebar bawah (m) A2 = Lebar atas (m) T = Tinggi (m)

Atau bisa menggunakan rumus volume trapesium yang terpancung, yaitu:

Vh = 𝟏

𝟑

𝒕 (

Latas + Lbawah + √𝐋 𝐚𝐭𝐚𝐬 + 𝐋 𝐛𝐚𝐰𝐚𝐡 ) ... Rumus 2.3 Dimana: Vh= Volume hopper (m3)T = tinggi (m) L = Luas (m2)

Setelah volume hopper diketahui, maka kapasitas hopper tersebut adalah:

K = Vh x Bi ... Rumus 2.4 Dimana: K = Kapasitas hopper (ton)

Vh = Volume hopper (m3)

Bi = Bobot isi material berai (ton/m3).

2.6.2. Pengumpan (Feeder)

Pengumpan terletak pada dasar dari hopper yang merupakan tempat jatuhnya material umpan. Kegunaan pengumpan yaitu untuk membawa dan mengumpankan material dari hopper menuju ke alat peremuk (crusher). Penggunaan alat pengumpan bertujuan agar proses pengumpanan dari hopper menuju ke alat peremuk dapat berlangsung dengan laju yang konstan, sehingga dapat mencegah terjadinya penumpukan material kerena memberikan umpan kepada crusher secara teratur dan kontinyu. Feeder yang digunakan pada tempat penelitian adalah Wobbler Feeder. Wobbler Feeder merupakan salah satu alat feeder yang mempunyai roda – roda begerigi, yang fungsinya mendorong material ke hammer crusher dan menyaring material yang berukuran ≥ 5 cm untuk langsung jatuh ke belt conveyor. Jarak antar roda ± 10 – 15 cm.

Posisi wobbler feeder berada di bawah hopper dan digerakkan dengan motor DC.

Gambar 2.6 Wobbler Feeder 2.6.3. Mesin Peremuk (Crusher)

Mesin peremuk limestone yang digunakan berjenis hammer mill.

Hammer mill memiliki kapasitas yaitu 700 ton/jam. Hammer mill merupakan alat penggiling yang mempunyai rotor yang dapat berputar dan mempunyai alat pemecah berbentuk palu dimana palu – palu tersebut

digantung pada suatu piringan/silinder yang dapat berputar dengan cepat.

Hammer mill berfungsi untuk menghancurkan material yang masih berbentuk bongkahan besar sehingga menjadi ukuran yang lebih halus.

Alat ini juga dilengkapi dengan kisi-kisi/ayakan yang juga berfungsi sebagai penutup lubang tempat keluarnya produk.

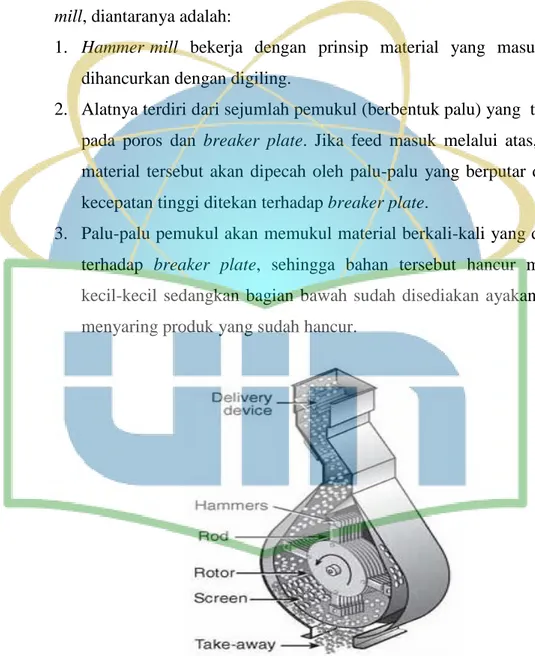

Adapun prinsip kerja dari alat peremuk limestone yaitu hammer mill, diantaranya adalah:

1. Hammer mill bekerja dengan prinsip material yang masuk akan dihancurkan dengan digiling.

2. Alatnya terdiri dari sejumlah pemukul (berbentuk palu) yang terletak pada poros dan breaker plate. Jika feed masuk melalui atas, maka material tersebut akan dipecah oleh palu-palu yang berputar dengan kecepatan tinggi ditekan terhadap breaker plate.

3. Palu-palu pemukul akan memukul material berkali-kali yang ditahan terhadap breaker plate, sehingga bahan tersebut hancur menjadi kecil-kecil sedangkan bagian bawah sudah disediakan ayakan untuk menyaring produk yang sudah hancur.

Sumber: Kelly G., 1982.

Gambar 2.7 Komponen Hammer Mill

2.6.3.1. Cara Kerja Mesin Peremuk

Peremukan limestone merupakan tahap awal proses pengolahan dalam industri semen yang bertujuan mereduksi ukuran material sebagai umpan untuk proses selanjutnya. Hammer mill memiliki satu buah rotor dengan sejumlah hammer yang berputar. Prinsip kerja dari hammer mill adalah penghancuran batuan akibat adanya benturan yang ditimbulkan oleh batang-batang hammer.

Bagian-bagian penting dari hammer crusher dalam proses peremukan adalah:

a. Rotor

Peremukan material dimulai pada unit rotor, pada unit ini material langsung terpukul oleh hammer bar. Dimana hammer yang terpasang terdiri atas beberapa buah dan tersusun dalam beberapa baris. Hammer dalam satu baris dipasang pada sebuah hammer bolt yang diikat ujung- ujungnya dengan menggunakan snap ring. Sebuah hammer bar terpasang diantara center disc dan end disc pada sisi terluar tempat mengikat snap ring. Keseluruhan rangkaian dari bagian rotor dirakit menjadi satu pada sebuah rotor shaft yang dapat berputar karena dihubungkan dengan drive unit pada salah satu ujungnya.

b. Hammer

Berfungsi sebagai alat pemecah material dengan cara berputar dan memukul material. Terdapat beberapa buah hammer yang terpasang pada tiga buah pasak dan tersusun berderet pada rotor dan hammer tersebut digerakkan oleh mesin.

c. Breaker Plate

Breaker plate merupakan bagian yang berada didepan hammer yang berupa lempengan logam yang disambung sehingga menyerupai rantai dan berputar searah jatuhnya material. Bagian tersebut berfungsi sebagai penahan material yang dihentakkan atau dilemparkan oleh hammer mill agar menjadi ukuran yang lebih kecil dan untuk mencegah terjadinya penimbunan material.

d. Cleaning Bar

Merupakan dinding pemisah yang berbentuk lempengan baja dan lebih tipis dari breaker plate. Bagian ini dapat digerakkan searah dengan putaran hammer crusher, dipasang tegak di belakang hammer agar debu atau material tidak menempel pada dinding bagian belakang hammer crusher, disamping itu juga untuk mencegah agar pecahan material tidak terumpan jauh ke belakang. Bagian ini berfungsi untuk membersihkan sisa-sisa material.

e. Fly Wheel

Merupakan roda gila yang terpasang pada poros hammer untuk menjaga putaran poros hammer menjadi stabil. Diharapkan jika terjadi hentakan mendadak karena batu keras atau besar beban poros hammer tidak terlalu besar perbedaannya.

2.6.3.2. Kapasitas Mesin Peremuk

Untuk menentukan kapasitas teoritis dari mesin peremuk (hammer mill), menurut Currie (1973) dapat didasarkan pada perhitungan dengan rumus:

TA = T x Kc x Km x Kf ... Rumus 2.5 Dimana:

TA = Kapasitas teoritis hammer crusher (ton/jam).

T = Kapasitas hammer crusher yang diberikan pada katalog (ton/jam).

Kc = Faktor untuk jenis batuan.

Km = Faktor untuk kandungan air dari material hubungannya dengan ukuran bukaan crusher.

Kf = Faktor untuk distribusi ukuran butir material.

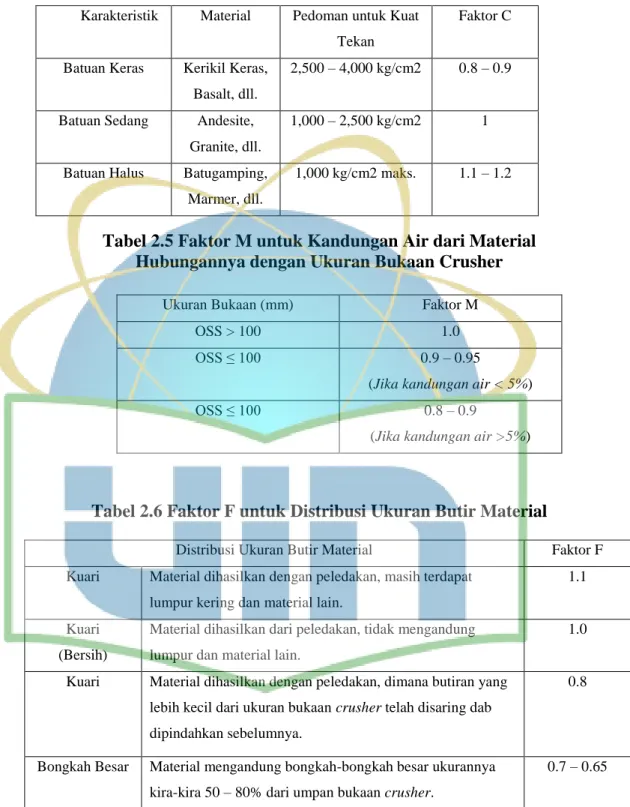

Tabel 2.4 Faktor C Untuk Jenis Batuan

Tabel 2.5 Faktor M untuk Kandungan Air dari Material Hubungannya dengan Ukuran Bukaan Crusher

Tabel 2.6 Faktor F untuk Distribusi Ukuran Butir Material

K Karakteristik Material Pedoman untuk Kuat

Tekan

Faktor C

Batuan Keras Kerikil Keras, Basalt, dll.

2,500 – 4,000 kg/cm2 0.8 – 0.9

Batuan Sedang Andesite, Granite, dll.

1,000 – 2,500 kg/cm2 1

Batuan Halus Batugamping, Marmer, dll.

1,000 kg/cm2 maks. 1.1 – 1.2

Ukuran Bukaan (mm) Faktor M

OSS > 100 1.0

OSS ≤ 100 0.9 – 0.95

(Jika kandungan air < 5%)

OSS ≤ 100 0.8 – 0.9

(Jika kandungan air >5%)

Distribusi Ukuran Butir Material Faktor F

Kuari Material dihasilkan dengan peledakan, masih terdapat lumpur kering dan material lain.

1.1

Kuari (Bersih)

Material dihasilkan dari peledakan, tidak mengandung lumpur dan material lain.

1.0

Kuari Material dihasilkan dengan peledakan, dimana butiran yang lebih kecil dari ukuran bukaan crusher telah disaring dab dipindahkan sebelumnya.

0.8

Bongkah Besar Material mengandung bongkah-bongkah besar ukurannya kira-kira 50 – 80% dari umpan bukaan crusher.

0.7 – 0.65

Perhitungan produksi unit peremuk berdasarkan waktu produktif:

a. Perhitungan target produksi unit peremuk perhari Target produksi perhari = target produksi perbulan

hari kerja produkitf selama sebulan ... Rumus 2.6 b. Perhitungan nyata perjam

Produksi nyata perjam = produksi rata−rata perhari

waktu kerja nyata ... Rumus 2.7

2.6.4. Sabuk Berjalan (Belt Conveyor)

Belt conveyor adalah suatu perangkat transportasi yang berguna untuk memindahkan material ke suatu tempat pengolahan berikutnya yang bertujuan untuk mempermudah dan mempercepat kegiatan pengolahan. Dalam rangkaian pengolahan batugamping, alat belt conveyor digunakan untuk mendistribusikan material dari hammer crusher menuju stockpile.

2.6.4.1. Sistem Kerja Sabuk Berjalan

Sabuk berjalan digerakkan oleh motor penggerak yang dipasang pada head pulley. Sabuk akan kembali ke tempat semula karena dibelokkan oleh pulley awal dan pulley akhir. Material yang didistribusikan melalui pengumpan akan dibawa oleh sabuk berjalan dan berakhir pada head pulley. Pada saat proses kerja di unit peremuk dimulai sabuk berjalan harus bergerak terlebih dahulu sebelum alat peremuk bekerja. Hal ini bertujuan mencegah terjadinya kelebihan muatan pada sabuk. Sabuk berjalan sebagai salah satu bagian dari alat transportasi untuk mengangkut material produk akir dari proses peremukan ke tempat pengolahan selanjutnya.

2.6.4.2. Bagian – Bagian Sabuk Berjalan

Sabuk berjalan merupakan salah satu alat angkut material yang digunakan untuk membawa material dari hasil peremukan ke tempat penimbunan. Sabuk berjalan memiliki dua bagian terpenting yaitu bagian yang bergerak dan bagian yang tetap.

a. Bagian-bagian yang bergerak 1. Pulley

Pulley merupakan suatu silinder atau roll yang berputar pada sumbunya dan terletak pada ujung dari rangka sabuk berjalan.

2. Sabuk atau Ban

Bagian ini berfungsi untuk membawa material yang diangkut dari unit peremuk ke tempat penimbunan. Sabuk ini terbuat dari campuran karet dan beberapa lapis tenunan benang kapas yang membentuk suatu carcas agar kuat serta tahan terhadap tegangan-tegangan dalam sabuk berjalan yang menjadi suatu kesatuan yang kokoh.

3. Idler

Idler adalah bagian untuk menahan dan menyangga sabuk. Pemilihan terhadap diameter dan ukuran bearing dan shaft berdasarkan pada perawatan, kondisi operasi, muatan dan kecepatan ban.

4. Motor Penggerak

Bagian ini berfungsi untuk menggerakkan drive pulley dan dilengkapi dengan sistem perpindahan roda gigi.

b. Bagian-bagian yang tetap

1. Kerangka (frame), berfungsi untuk menyangga rangkaian sabuk sehingga muatan dapat diangkut dengan aman.

2. Penegang (Take-up), merupakan bagian untuk membentuk sabuk sehingga muatan diatas idler dapat berjalan dengan baik serta untuk menghindari terjadinya selip antara ban dengan pulley penggerak.

3. Centering Device, berfungsi untuk mencegah agar sabuk tidak meleset dari roller sehingga sabuk tetap berjalan pada alur-alur dengan baik.