LAPORAN PRAKTIKUM

TEKNOLOGI SEDIAAN SOLID

TABLET PARASETAMOL-KIDSMOL

®Disusun Oleh :

SITTI NURZAMZAM AZIS (12330705)

FIFI ELVIRA JAMRI (12330713)

AZIZAH (09330014)

ISNAINUL FAJRI (10330053)

RAHMI PARWATI (10330008)

JURUSAN FARMASI

FAKULTAS MIPA

INSTITUT SAINS & TEKNOLOGI NASIONAL JAKARTA

2 0 1 2

BAB I PENDAHULUAN A. Latar Belakang

Seperti telah diketahui dari sediaan obat yang beredar dan digunakan, tablet merupakan sediaan obat yang lebih disukai oleh para dokter maupun pasien, dibandingkan dengan bentuk sediaan lain. Hal ini disebabkan karena disamping mudah cara pembuatan dan penggunaannya, dosisnya lebih terjamin, relatif stabil dalam penyimpanan karena tidak mudah teroksidasi oleh udara, transportasi dan distribusinya tidak sulit sehingga mudah sampai kepada pemakai. Secara ekonomis, sediaan ini relatif lebih murah harganya, memberikan dosis yang tepat dari segi kimianya, bentuknya kompak dan mudah transportasinya, memberikan kestabilan pada unsur-unsur aktifnya.

Tablet merupakan sediaan padat yang biasanya dibuat secara kempa cetak, berbentuk rata dan atau cembung rangkap, umumnya bulat, mengandung satu jenis bahan obat atau lebih dengan penambahan bahan tambahan farmasetika yang sesuai (Ansel, 1994 ; Depkes RI 1995)

Tablet harus melepaskan zat berkhasiat kedalam tubuh dalam jumlah yang tepat dan menimbulkan efek yang diinginkan (Lachman, 1986). Tablet hanya memberikan efek yang diinginkan jika memiliki mutu yang baik. Untuk menghasilkan tablet dengan mutu yang baik dan memenuhi persyaratan, pemilihan dan kombinasi bahan pembantu memegang peranan yang sangat penting dalam proses pembuatannya.

B. Tujuan Praktikum

Dapat mengetahui tata cara pelaksanaan praktikum teknologi sediaan solid dalam bentuk tablet menggunakan granulasi basah.

C. Tujuan Formulasi Tablet

1. Mampu menyusun dan mengkaji praformulasi bahan aktif (Parasetamol) yang akan digunakan dalam pembuatan sediaan tablet.

2. Mampu menentukan metode pembuatan dan pemilihan bahan tambahan berdasarkan kajian praformulasi bahan

3. Mampu menghitung jumlah bahan yang akan digunakan dalam pembuatan satu batch.

4. Mampu melakukan evaluasi serbuk, granul, tablet dan menganalisa penyimpangan yang terjadi selama pembuatan tablet.

BAB II

TINJAUAN PUSTAKA A. Pengertian Tablet

Tablet adalah sediaan bentuk padat yang mengandung substansi obat dengan atau tanpa bahan pengisi. Berdasarkan metode pembuatannya, dapat diklasifikasikan sebagai tablet atau tablet kompresi. (USP 26, Hal 2406). Menurut Farmakope Indonesia edisi IV, tablet adalah sediaan padat mengandung bahan obat dengan atau tanpa bahan pengisi. Tablet berbentuk kapsul umumnya disebut kaplet. Bolus adalah tablet besar yang digunakan untuk obat hewan besar. (Ilmu Resep, Hal 165).

Bentuk tablet umumnya berbentuk cakram pipih / gepeng, bundar, segitiga, lonjong dan sebagainya. Bentuk khusus ini dimaksudkan untuk menghindari / mencegah / menyulitkan pemalsuan dan agar mudah dikenal orang. Warna tablet umumnya putih. Tablet yang berwarna kemungkinan karena zat aktifnya berwarna, tetapi ada tablet yang sengaja diberikan warna dengan maksud agar tablet lebih menarik, mencegah pemalsuan, membedakan tablet yang satu dengan tablet yang lain.

Etiket pada tablet harus mencantumkan nama tablet / zat aktif yang terkandung, jumlah zat aktif ( zat berkhasiat ) tiap tablet.

B. Komponen Tablet

Komponen / formulasi tablet kempa terdiri dari zat aktif, bahan pengisi, bahan pengikat, desintegran, dan lubrikan, dapat juga mengandung bahan pewarna yang diizinkan, bahan pengaroma dan bahan pemanis.

1. Zat aktif harus memenuhi syarat yang ditentukan Farmakope Indonesia

2. Bahan excipient / bahan tambahan

a. Bahan pengisi (diluent) berfungsi untuk memperbesar volume massa agar mudah dicetak atau dibuat. Bahan pengisi ditambahkan jika zat aktifnya sedikit atau sulit dikempa. Misalnya laktosa, pati, kalsium fosfat dibase, dan selulosa mikrokristal

b. Bahan pengikat (binder) berfungsi memberikan daya adhesi pada massa serbuk sewaktu granulasi serta menambah daya kohesi pada bahan pengisi misalnya gom akasia, gelatin, sukrosa, povidon, metilselulosa, CMC, pasta pati terhidrolisa, selulosa mikrokristal. c. Bahan penghancur/pengembang (desintegran) berfungsi membantu

hancurnya tablet setelah ditelan. Misalnya pati, pati dan selulosa yang termodifikasi secara kimia, asam alginat, selulosa mikrokristal dan povidon sambung-silang.

d. Bahan pelicin (lubrikan/lubricant) berfungsi mengurangi gesekan selama proses pengempaan tablet dan juga berguna untuk mencegah massa tablet melekat pada cetakan. Misalnya senyawa asam stearat dengan logam, asam stearat, minyak nabati terhidrogenasi dan talk. Umumnya lubrikan bersifat hidrofobik, sehingga dapat menurunkan kecepatan desintegrasi dan disolusi tablet. Oleh karena itu kadar lubrikan yang berlebih harus dihindari. PEG dan garam Lauril sulfat dapat digunakan tetapi kurang memberikan daya lubrikasi yang optimal dan perlu kadar yang lebih tinggi.

e. Glidan adalah bahan yang dapat meningkatkan kemampuan mengalirnya serbuk, umumnya digunakan dalam kempa langsung tanpa proses granulasi. Misalnya Silika pirogenik koloidal.

f. Bahan penyalut (coating agent)

3. Ajuvans

a. Bahan pewarna (colour) berfungsi meningkatkan nilai estetika atau untuk identitas produk. Misalnya zat pewarna dari tumbuhan.

b. Bahan pengharum (flavour) berfungsi menutupi rasa dan bau zat khasiat yang tidak enak (tablet isap Penisillin), biasanya digunakan untuk tablet yang penggunaannya lama di mulut. Misalnya macam-macam minyak atsiri.

C. Metode Pembuatan Tablet

Bahan obat dan zat-zat tambahan umumnya berupa serbuk, tidak dapat langsung dicampur dan kemudian dicetak menjadi tablet, karena akan ambyar dan memudahkan pecahnya tablet. Campuran serbuk itu harus diubah menjadi granul-granul, yaitu kumpulan serbuk dengan volume lebih besar yang melekat satu dengan lain. Cara mengubah serbuk menjadi granul ini disebut granulasi . Tujuan granulasi adalah sebagai berikut :

1. Supaya sifat alirnya baik (free-flowing) : granul dengan volume tertentu dapat mengalir teratur dalam jumlah yang sama ke dalam mesin pencetak tablet.

2. Ruang udara dalam bentuk granul jumlahnya lebih kecil jika dibanding bentuk serbuk jika diukur dalam volume yang sama. Makin banyak udaranya, tablet makin mudah pecah.

3. Pada saat dicetak, tidak mudah melekat pada stempel (punch) dan mudah lepas dari matris (die)

Granul-granul yang dibentuk masih diperbolehkan mengandung butiran-butiran serbuk lembut/halus (fines) antara 10% – 20% yang bermanfaat untuk memperbaiki sifat alirnya (free-flowing).

Cara pembuatan tablet dibagi menjadi 3 cara yaitu granulasi basah, granulasi kering (mesin rol atau mesin slag) dan kempa langsung. Tujuan granulasi basah dan kering adalah untuk meningkatkan aliran campuran dan atau kemampuan kempa.

1. Granulasi Basah

Granulasi Basah, yaitu memproses campuran partikel zat aktif dan eksipient menjadi partikel yang lebih besar dengan menambahkan cairan pengikat dalam jumlah yang tepat sehingga terjadi massa lembab yang dapat digranulasi. Metode ini biasanya digunakan apabila zat aktif tahan terhadap lembab dan panas. Umumnya untuk zat aktif yang sulit dicetak langsung karena sifat aliran dan kompresibilitasnya tidak baik. Prinsip dari metode granulasi basah adalah membasahi massa tablet dengan larutan pengikat tertentu sampai mendapat tingkat kebasahan tertentu pula, kemudian massa basah tersebut digranulasi.

Metode ini membentuk granul dengan cara mengikat serbuk dengan suatu perekat sebagai pengganti pengompakan, teknik ini membutuhkan larutan, suspensi atau bubur yang mengandung pengikat yang biasanya ditambahkan ke campuran serbuk atau dapat juga bahan tersebut dimasukan kering ke dalam campuran serbuk dan cairan dimasukan terpisah. Cairan yang ditambahkan memiliki peranan yang cukup penting dimana jembatan cair yang terbentuk di antara partikel dan kekuatan ikatannya akan meningkat bila jumlah cairan yang ditambahkan meningkat, gaya tegangan permukaan dan tekanan kapiler paling penting pada awal pembentukan granul, bila cairan sudah ditambahkan pencampuran dilanjutkan sampai tercapai dispersi yang merata dan semua bahan pengikat sudah bekerja, jika sudah diperoleh massa basah atau lembab maka massa dilewatkan pada ayakan dan diberi tekanan dengan alat penggiling atau oscillating granulator tujuannya agar terbentuk granul sehingga luas permukaan meningkat dan proses pengeringan menjadi lebih cepat. Setelah pengeringan granul diayak kembali, ukuran ayakan tergantung pada alat penghancur yang digunakan dan ukuran tablet yang akan dibuat.

Cara granulasi basah menghasilkan tablet yang lebih baik dan dapat disimpan lama dibanding cara granulasi kering.

2. Granulasi Kering

Granulasi Kering disebut juga slugging, yaitu memproses partikel zat aktif dan eksipient dengan mengempa campuran bahan kering menjadi

massa padat yang selanjutnya dipecah lagi untuk menghasilkan partikel yang berukuran lebih besar dari serbuk semula (granul). Prinsip dari metode ini adalah membuat granul secara mekanis, tanpa bantuan bahan pengikat dan pelarut, ikatannya didapat melalui gaya. Teknik ini yang cukup baik, digunakan untuk zat aktif yang memiliki dosis efektif yang terlalu tinggi untuk dikempa langsung atau zat aktif yang sensitif terhadap pemanasan dan kelembaban.

Pada proses ini, komponen–komponen tablet dikempakan dengan mesin cetak tablet lalu ditekan ke dalam die dan dikempakan dengan punch sehingga diperoleh massa yang disebut slug, prosesnya disebut slugging, pada proses selanjutnya slug kemudian diayak dan diaduk untuk mendapatkan granul yang daya mengalirnya lebih baik dari campuran awal. Bila slug yang didapat belum memuaskan maka proses diatas dapat diulang.

Dalam jumlah besar granulasi kering dapat juga dilakukan pada mesin khusus yang disebut roller compactor yang memiliki kemampuan memuat bahan sekitar 500 kg, roller compactor memakai dua penggiling yang putarannya saling berlawanan satu dengan yang lainnya, dan dengan bantuan teknik hidrolik pada salah satu penggiling mesin ini mampu menghasilkan tekanan tertentu pada bahan serbuk yang mengalir diantara penggiling.

Metode ini digunakan jika kandungan zat aktif dalam tablet tinggi, zat aktif susah mengalir dan zat aktif sensitif terhadap panas dan lembab.

Keuntungan, tidak diperlukan panas dan kelembaban dalam proses granulasi kering ini serta penggunaan alatnya lebih sederhana sedangkan kerugiannya menghasilkan tablet yang kurang tahan lama dibanding dengan cara granulasi basah.

3. Metode Kempa Langsung

Metode Kempa Langsung, yaitu pembuatan tablet dengan mengempa langsung campuran zat aktif dan eksipient kering tanpa melalui perlakuan awal terlebih dahulu. Metode ini merupakan metode yang paling mudah, praktis, dan cepat pengerjaannya, namun hanya dapat digunakan pada kondisi zat aktif yang kecil dosisnya, serta zat aktif tersebut tidak tahan terhadap panas dan lembab. Ada beberapa zat berbentuk kristal seperti NaCl, NaBr dan KCl yang mungkin langsung dikempa, tetapi sebagian besar zat aktif tidak mudah untuk langsung dikempa, selain itu zat aktif tunggal yang langsung dikempa untuk dijadikan tablet kebanyakan sulit untuk pecah jika terkena air (cairan tubuh). secara umum sifat zat aktif yang cocok untuk metode kempa langsung adalah; alirannya baik, kompresibilitasnya baik, bentuknya kristal, dan mampu menciptakan adhesifitas dan kohesifitas dalam massa tablet.

D. Pemeriksaan Sifat Fisik Serbuk dan Granul

Beberapa uji yang biasa digunakan untuk mengetahui sifat fisik serbuk dan granul, yaitu:

1. Pengujian Ukuran Partikel

Uji Ukuran Partikel ditentukan dengan menggunakan alat sieving analyzer dengan cara :

a. Susun saringan kawat (pengayak) pada alat Shaker Mekanik dengan wadah terletak paling bawah.

b. Susunan dimulai dari bawah ke atas, dimana ayakan dengan jumlah lubang yang paling banyak terletak pada susunan paling bawah, semakin ke atas jumlah lubangnya semakin sedikit.

c. Setelah ayakan tersusun sebanyak 5 buah, masukkan bahan padat/serbuk ke dalam ayakan paling atas.

d. Tutup ayakan paling atas dengan penutup dan pastikan alat tertutup dengan erat dan pengayak tersusun kuat satu sama lainnya.

e. Pastikan susunan ayakan terkunci pada Shaker Mekanik, sehingga tidak terlepas pada saat shaker bekerja.

f. Atur waktunya, lalu nyalakan mesinnya.

g. Keluarkan hasil ayakan pada masing-masing pengayak, lalu timbang. h. Catat hasilnya dan buat grafik ukuran partikel di kertas grafik

Gambar 1. Sieving Analyzer 2. Pengujian Kadar Air

Uji kadar air ditentukan dengan menimbang granul dalam keadaan basah dan setelah kering. Kadar air dinyatakan sebagai %susut pengeringan dan %kadar uap. Kadarnya sekitar 2% - 3%.

Alat yang digunakan untuk pengujian kadar air yaitu timbangan analitik, botol timbang dan oven.

Gambar 2. Alat untuk mengukur kadar air serbuk dan granul 3. Uji Sifat Alir/Sudut diam ( Angle of Repose )

Untuk menentukan sifat aliran dilakukan dengan menggunakan flowrate tester. Uji sudut kemiringan yang ditunjukan jika suatu zat berupa serbuk mengalir bebas dari corong keatas suatu dasar membentuk kerucut yang sudut kemiringannya diukur, semakin datar kerucut, artinya sudut kemiringan semakin kecil, maka sifat aliran serbuk semakin baik untuk sebagian besar produk farmasi memiliki kemiringan dengan range 25o – 30o.

Gambar 2. Flowrate Tester 4. Pengujian Kompresibilitas

Merupakan penurunan volume sejumlah granul atau serbuk akibat hentakan (tapped) dan getaran (vibration). Semakin kecil indeks

pengetapan kurang dari 20%, maka akan mempunyai sifat alir yang makin baik pula (Fessihi dan Kanfer, 1986). Pengujian ini dilakukan dengan menggunakan gelas ukur.

Gambar 4. Gelas ukur E. Cara Pengujian Tablet

1. Sifat dan Kualitas

Bentuk dan garis tengah ditentukan oleh punch dan die yang digunakan mengkompressi (menekan) tablet. Bila punchnya kurang cembung maka tablet yang dihasilkan lebih datar, sebaliknya semakin cekung punch semakin cembung tablet yang dihasilkan. Dibagi dua atau empat bagian sehingga mudah dipotong potong secara tepat untuk klien.

Ketebalan tablet dipengaruhi oleh ketebalan obat yang dapat diisikan dalam cetakan dalam jumlah tekanan waktu dilakukan kompressi. Termasuk dalam hal ini, diameter tablet, tebal tablet, kekerasan tablet, waktu hancur tablet, keseragaman dan isi/kandungan dan untuk beberapa tablet dan kelarutan tablet. Faktor faktor ini harus diperiksa dan diproduksi satu batch tablet seperti juga dilakukan dari suatu batch produksi kebatch produksi berikutnya untuk menjamin keseragaman bukan hanya penampilan saja tapi efek terapinya.

2. Keseragaman Bobot

Jumlah bahan yang diisikan kedalam cetakan dengan jalan ditekan akan menentukan berat tablet yang dihasilkan. Volume bahan yang diisikan (granul/serbuk) yang mungkin masuk dalam cetakan harus disesuaikan dengan bobot tablet yang diharapkan.

Sebenarnya bobot tablet yang diproduksi tidak hanya tergantung volume dan berat bahan yang diisikan tapi juga tergantung pada garis tengah cetakan dan tekanan pada bahan yang diisikan waktu ditekan (kompressi).

3. Keseragaman Ukuran

Untuk mendapatkan tablet yang seragam tebal dan diameternya selama produksi dan diantara produksi untuk formula yang sama, harus dilakukan pengawasan supaya volume bahan yang diisikan dan tekanan yang diberikan. Tablet diukur dengan jangka sorong selama proses produksi, agar yakin ketebalannya sudah seragam. Maka berbedanya ketebalan tablet lebih dipengaruhi oleh ukuran cetakan dan bahan yang dapat dimasukan dari pada tekanan yang diberikan.

Gambar 5. Jangka Sorong 4. Kekerasan Tablet

Pengukuran kekerasan tablet digunakan untuk mengetahui kekerasannya, agar tablet tidak terlalu rapuh atau terlalu keras.

Kekerasan tablet ini erat hubungannya dengan ketebalan tablet, bobot tablet dan waktu hancur tablet. Umumnya semakin besar tekanan semakin keras tablet yang dihasilkan, walaupun sifat dari granul menentukan kekerasan tablet. Pada umumnya tablet harus cukup keras untuk tahan pecah waktu dikemas, dikirim dan waktu ditangani secara normal, tapi juga tablet ini akan cukup lunak untuk melarut atau hancur dengan sempurna begitu digunakan atau dapat dipatahkan diantara jari-jari bila memang tablet ini perlu dibagi untuk pemakaiannya.

Dalam bidang industri kekuatan tekanan minimum yang sesuai untuk tablet adalah 4 kg/cm2. Penentuan kekerasan tablet ditetapkan waktu produksi supaya penyesuaian tekanan yang dibutuhkan dapat diatur pada peralatannya. Alat lain untuk menentukan kekerasan tablet ini dengan memakai sebuah Hardnees Tester. Ketahanan terhadap kehilangan berat, menunjukan tablet tersebut untuk bertahan terhadap goresan ringan/kerusakan dan penanganan, pengemasan dan penglepasan.

Gambar 6. Hardness Tester 5. Waktu Hancur Tablet

Uji ini dimaksudkan untuk menetapkan kesesuaian batas waktu hancur yang tertera dalam masing-masing monografi, kecuali pada etiket dinyatakan bahwa tablet atau kapsul digunakan sebagai tablet isap atau dikunyah atau dirancang untuk pelepasan kandungan obat secara bertahap

dalam jangka waktu tertentu atau melepaskan obat dalam dua periode berbeda atau lebih dengan jarak waktu yang jelas di antara periode pelepasan tersebut. Tetapkan jenis sediaan yang akan diuji dari etiket serta dari pengamatan dan gunakan prosedur yang tepat untuk 6 unit sediaan atau lebih. Alat yang digunakan yaitu Desintegrator Tester.

Gambar 7. Desintegrator Tester

Uji waktu hancur tidak menyatakan bahwa sediaan atau bahan aktifnya terlarut sempurna. Sediaan dinyatakan hancur sempurna bila sisa sediaan yang tertinggal pada tabung alat uji merupakan masa lunak yang tidak mempunyai inti yang jelas, kecuali bagian dari penyalut atau cangkang kapsul yang tidak larut.

6. Keregasan Tablet

Pengujian digunakan untuk mengukur ketahanan permukaan tablet terhadap gesekan yang dialaminya sewaktu pengemasan dan pengiriman.

Keregasan tablet diukur dengan friabilator. Prinsipnya adalah menetapkan bobot yang hilang dari sejumlah tablet selama diputar dalam friabilator selama waktu tertentu. Pada proses pengukuran friabilitas, alat diputar dengan kecepatan 50 putaran per menit dan waktu yang digunakan adalah 4 menit, Jadi total ada 200 putaran. Umumnya tablet yang bobotnya lebih dari 650 mg per tablet dibutuhkan sekitar 10 tablet untuk pengujian keregasan. Kehilangan berat atau bobot tablet maksimum yang memenuhi syarat tidak lebih atau sama dengan 1%. (Lieberman, 1990)

7. Uji Keseragaman Kandungan

Penetapan kadar zat aktif bertujuan untuk mengetahui apakah kadar zat aktif yang terkandung di dalam suatu sediaan sesuai dengan yang tertera pada etiket dan memenuhi syarat seperti yang tertera pada masing-masing monografi. Bila zat aktif obat tidak memenuhi syarat maka obat tersebut tidak akan memberikan efek terapi dan juga tidak layak untuk dikonsumsi.

8. Disolusi Tablet

Dalam USP cara pengujian disolusi tablet dan kapsul dinyatakan dalam masing masing monografi obat. Pengujian merupakan alat yang objektif dalam menentukan sifat disolusi suatu obat yang berada dalam sediaan padat. Karena absorpsi dan kemampuan obat berada dalam tubuh dan tergantung pada adanya obat dalam keadaan melarut, karakteristik disolusi biasa merupakan sifat yang penting dari produk obat yang memuaskan.

F. Uraian KIDSMOL® 1. Komposisi

Tiap tablet mengandung parasetamol 120 mg

2. Farmakologi

KIDSMOL® mengandung parasetamol yang bekerja sebagai analgesik, bekerja dengan meningkatkan ambang rangsang rasa sakit dan sebagai antipiretik, diduga bekerja langsung pada pusat penghantar panas di hipotalamus.

3. Indikasi

KIDSMOL® diindikasikan untuk meringankan rasa sakit pada keadaan sakit kepala, sakit gigi, menurunkan demam yang menyertai influenza dan demam setelah imunisasi.

4. Kontraindikasi

a. Hipersensitivitas terhadap Parasetamol

b. Penderita dengan gangguan fungsi hati yang berat.

5. Efek Samping

a. Penggunaan jangka lama dan dosis besar dapat menyebabkan kerusakan hati.

b. Reaksi hipersensivitas.

6. Interaksi Obat

Pada dosis tinggi dapat memperkuat efek anti koagulansia tapi pada dosis tidak interaktif, masa paruh kloramfenikol dapat sangat diperpanjang, kombinasi dengan obat AIDS zidovudin meningkat resiko neutropenia.

7. Peringatan & Perhatian

a. Hati-hati penggunaan obat ini pada penderita penyakit ginjal

b. Bila setelah 2 hari demam tidak turun atau setelah 5 hari nyeri tidak hilang, segera hubungi unit pelayanan kesehatan.

c. Penggunaan obat ini pada penderita yang mengkonsumsi alkohol, dapat meningkatkan resiko kerusakan fungsi hati.

8. Dosis

Tablet:

1-2 tahun : 1 tablet, 3-4 kali sehari. 2-6 tahun : 1-2 tablet, 3-4 kali sehari. 6-9 tahun : 2-3 tablet, 3-4 kali sehari. 9-12 tahun : 3-4 tablet, 3-4 kali sehari. Atau menurut petunjuk dokter.

G. Monografi Bahan 1. Zat Aktif (Paracetamol)

Nama Resmi : PARACETAMOLUM

Nama Lain : Parasetamol, Asetaminofen Rumus Molekul : C8H9NO2

Berat Molekul : 151,16

Kemurnian : Parasetamol mengandung tidak kurang 98,0% dan tidak lebih dari 101,0% C8H9NO2, dihitung terhadap zat anhidrat

Pemerian : Serbuk hablur, putih; tidak berbau; rasa sedikit pahit Kelarutan : Larut dalam air mendidih dan dalam NaOH 1 N; mudah

larut dalam etanol Kegunaan : Analgetik; antipiretik

Kestabilan : Stabil terhadap bahan padat dan bahan tambahan Inkompatibilitas : -

Penyimpanan : Dalam wadah tertutup rapat, tidak tembus cahaya

2. Zat Tambahan a. Amylum Manihot

Nama Resmi : AMYLUM MANIHOT

Pemerian : Serbuk sangat halus, putih

Kelarutan : Praktis tidak larut dalam air dingin dan dalam etanol

Fungsi : Sebagai bahan pengikat

Kadar : 5 – 25 %

Kestabilan : Kering, jika di panaskan akan stabil dan terlindung dari kapang. Pati dianggap inert dalam kondisi penyimpanan yang normal. Namun, pemanasan pasta secara fisik tidak stabil dan mudah diserang oleh mikroorganisme.

b. Amylum Maydis

Nama Resmi : AMYLUM MAYDIS

Nama Lain : Pati jagung

Pemerian : Serbuk sangat halus, putih

Kelarutan : Praktis tidak larut dalam air dingin dan dalam etanol

Fungsi : Sebagai bahan penghancur

Kadar : 5 – 20 %

Kestabilan : Kering, jika di panaskan akan stabil dan terlindung dari kapang. Digunakan sebagai pengisi atau penghancur dalam bentuk dosis padat. Pati dianggap inert dalam kondisi penyimpanan yang normal. Namun, pemanasan larutan pati atau pasta secara fisik tidak stabil dan mudah diserang oleh mikroorganisme untuk membentuk berbagai derivat pati dan modifikasi pati yang memiliki sifat fisik yang unik. Pati harus di simpan dalam wadah kedap udara, ditempat sejuk dan kering.

c. Magnesium Stearat

Nama Resmi : MAGNESII STEARAS

Nama Lain : Magnesium Stearate; Magnesium octadecanoate; Asam octadecanoic; Garam magnesium; Asam stearat

Rumus Molekul : C36H70MgO4 Berat Molekul : 591.34

Pemerian : Serbuk halus, putih dan voluminus, bau lemah khas, mudah melekat di kulit, bebas dari butiran

Fungsi : Sebagai lubrikan (pelincir)

Kadar : 0,25 – 2 %

Kelarutan : Tidak larut dalam air, dalam etanol, dan dalam eter Inkompatibilitas : tidak kompatibel dengan asam kuat, alkali, dan garam

besi. Hindari pencampuran dengan bahan tersebut sebab dapat mengoksidasi material dengan kuat. Magnesium Stearat tidak bisa digunakan pada produk yang berisi aspirin, beberapa vitamin, serta kebanyakan garam alkaloid.

Kestabilan : Magnesium stearat sangat stabil Penyimpanan : Dalam wadah tertutup baik

d. Talk

Nama Resmi : TALCUM

Nama Lain : Altalc; E553b; hydrous magnesium calcium silicate; hydrous magnesium silicate; Luzenac Pharma; magnesium hydrogen metasilicate; Magsil Osmanthus; Magsil Star; powdered talc; purified French chalk; Purtalc; soapstone; steatite; Superiore

Pemerian : Serbuk hablur sangat halus, putih atau putih kelabu. Berkilat, mudah melekat pada kulit dan bebas dari butiran

Kelarutan : Praktis tidak larut dalam larutan asam dan basa, larutan organik, dan air

Fungsi : Sebagai glidan (pelicin)

Kadar : 1 – 5 %

Inkompatibilitas : Tidak kompatibel dengan senyawa Ammonium Quaterary (surfaktan)

Kestabilan : Talk adalah suatu material yang stabil dan dapat disterilkan dengan pemanasan pada 1600C tidak kurang dari 1 jam.

e. Sunset Yellow

Rumus Molekul : C16H10N2Na2O7S2 Berat Molekul : 452.37

Nama lain : E110; FD&C yellow #6; 6-hydroxy-5-[(4-sulfophenyl) azo]-2-naphthalenesulfonic acid disodium salt; 1-psulfophenylazo-2-naphthol-6-sulfonic acid disodium salt; yellow orange S.

Struktur :

Fungsi : Zat pewarna

Inkompatibilitas : Kurang kompatibel dengan asam sitrat, larutan sakarosa, dan larutan saturasi natrium bikarbonat. Tidak kompatibel dengan asam askorbat, gelatin dan glukosa.

f. Laktosa

Nama Resmi : LACTOSUM

Nama Lain : Laktosa

Pemerian : Serbuk atau massa hablur, keras, putih atau putih krem. Tidak berbau dan rasa sedikit manis. stabil di udara, tetapi mudah menyerap bau.

Kelarutan : Mudah larut dalam air dan lebih mudah larut dalam air mendidih; sangat sukar larut dalam etanol; tidak larut dalam kloroform dan dalam eter

Fungsi : Sebagai bahan pengisi

Kadar : q.s

Inkompatibilitas : Reaksi kondensasi hailard tupe mungkin terjadi antara senyawa laktosa dengan kelompok berwarna cokelat. Reaksi ini terjadi lebih mudah daripada bahan amorf dengan kristal laktosa meteri kering yang mengandung laktosa amorf 10 % yang rentang terhadap perubahan warna.

g. Glukosa

Nama Resmi : GLUCOSUM

Nama Lain : Rumus Molekul : C12H22O11 Rumus Bangun : Berat Molekul : 342.30 Deskripsi : Pemerian :

Fungsi : Sebagai zat pemanis

Kadar : ≤ 85 %

Kelarutan :

Inkompatibilitas :

Kestabilan :

BAB III

METODE KERJA PEMBUATAN TABLET A. Alat dan Bahan

1. Alat-alat yang digunakan

a. Neraca Analitik b. Lumpang dan stamper c. Wadah Baskom d. Cawan petri e. Sendok tanduk f. Lemari pengering g. Pengayak

h. Mesin Cetak tablet

2. Bahan-bahan yang digunakan

a. Parasetamol b. Amylum c. Magnesium stearat d. Talcum e. Laktosum f. Sunset Yellow B. Prosedur Kerja

1. Disediakan alat dan bahan

2. Dilakukan pengujian mutu serbuk

3. Dilakukan pengkajian praformulasi dan membuat formulasi tablet

4. Ditimbang Parasetamol, laktosum, sunset yellow, amylum untuk membuat pasta pati, amylum untuk penghancur dalam

5. Dibuat larutan/suspensi pasta pati

6. Gerus bahan padat satu per satu lalu keluarkan dari lumpang dan kemudian dimasukan dalam wadah granulasi

7. Ditambahkan pasta pasti sampai terbentuk massa granul yang saling melekat

8. Diayak dan kemudian ditimbang berat granul basah (sebelum dikeringkan).

9. Dikeringkan granul dilemari pengering selama 5 jam. 10.Dilakukan pengujian mutu granul

11.Ditimbang talk dan magnesium stearat dan dilakukan lubrikasi 12.Dicetak campuran bahan tersebut menjadi tablet

13.Dilakukan pengujian mutu tablet

14.Dimasukan kedalam wadah dan diberi etiket.

C. Prosedur Tetap dan Instruksi Kerja Proses Pembuatan Tablet

BAB IV

HASIL PRAKTIKUM PEMBUATAN TABLET A. Rancangan Metode dan Formula

Metode : granulasi basah

Besar batch : 125 gram

Komponen formula dan harga :

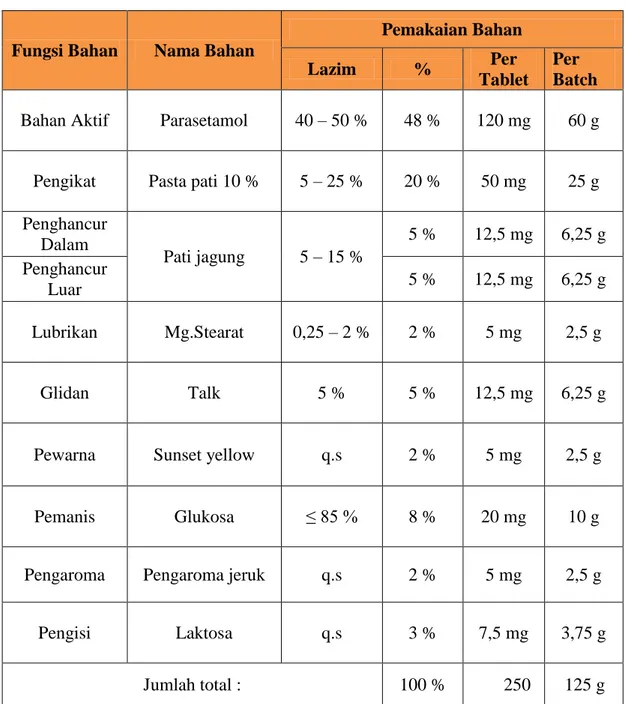

Tabel 1. Rancangan Formulasi

Fungsi Bahan Nama Bahan

Pemakaian Bahan

Lazim % Per

Tablet Per Batch

Bahan Aktif Parasetamol 40 – 50 % 48 % 120 mg 60 g

Pengikat Pasta pati 10 % 5 – 25 % 20 % 50 mg 25 g

Penghancur Dalam Pati jagung 5 – 15 % 5 % 12,5 mg 6,25 g Penghancur Luar 5 % 12,5 mg 6,25 g Lubrikan Mg.Stearat 0,25 – 2 % 2 % 5 mg 2,5 g Glidan Talk 5 % 5 % 12,5 mg 6,25 g

Pewarna Sunset yellow q.s 2 % 5 mg 2,5 g

Pemanis Glukosa ≤ 85 % 8 % 20 mg 10 g

Pengaroma Pengaroma jeruk q.s 2 % 5 mg 2,5 g

Pengisi Laktosa q.s 3 % 7,5 mg 3,75 g

B. Alasan Pemilihan Metode

1. Salah satu metode yang paling sering digunakan untuk mendapatkan hasil yang baik.

2. Zat aktif stabil dan tahan terhadap pemanasan dan air 3. Memperbaiki sifat aliran obat

C. Alasan Pemilihan Bahan

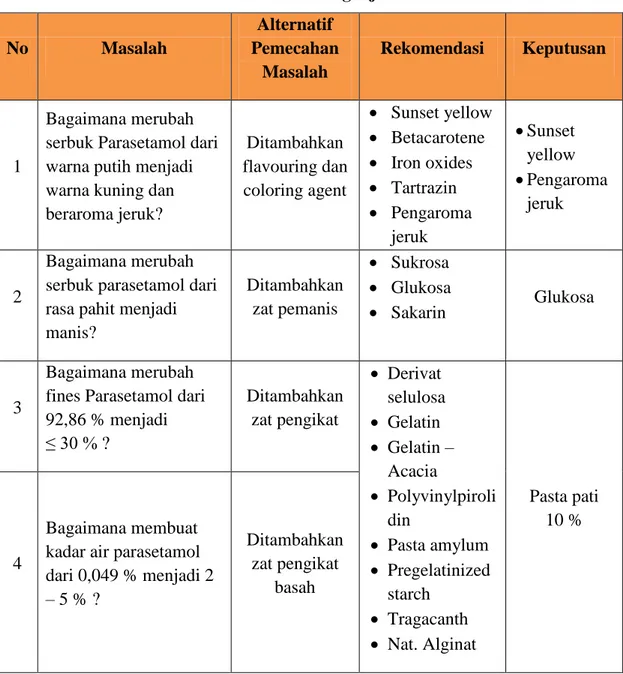

Tabel 2. Hasil Pengkajian Praformulasi

No Masalah Alternatif Pemecahan Masalah Rekomendasi Keputusan 1 Bagaimana merubah serbuk Parasetamol dari warna putih menjadi warna kuning dan beraroma jeruk? Ditambahkan flavouring dan coloring agent Sunset yellow Betacarotene Iron oxides Tartrazin Pengaroma jeruk Sunset yellow Pengaroma jeruk 2 Bagaimana merubah serbuk parasetamol dari rasa pahit menjadi manis? Ditambahkan zat pemanis Sukrosa Glukosa Sakarin Glukosa 3 Bagaimana merubah fines Parasetamol dari 92,86 % menjadi ≤ 30 % ? Ditambahkan zat pengikat Derivat selulosa Gelatin Gelatin – Acacia Polyvinylpiroli din Pasta amylum Pregelatinized starch Tragacanth Nat. Alginat Pasta pati 10 % 4 Bagaimana membuat kadar air parasetamol dari 0,049 % menjadi 2 – 5 % ?

Ditambahkan zat pengikat

5

Bagaimana membuat serbuk Parasetamol agar mudah mengalir? Ditambahkan zat pelincir a.Lubrikan Stearat (Mg, Ca, Na) Asam stearat Talkum, dll b.Glidan Talk Syloid c.Antiadheren Talk Syloid Mg. Stearat Talk 6. Bagaimana mengubah kompresibilitas serbuk Parasetamol dari 44% menjadi 12 – 16% ? Ditambahkan

zat penghancur Asam alginat Amylum Amylum maydis D. Penandaan 1. No Batch : 1210001 2. No Reg : DBL1200100110A1

3. Kemasan Sekunder : Terlampir

4. Brosur : Terlampir

BAB V

METODE KERJA PENGUJIAN SERBUK DAN GRANUL A. Alat – Alat yang digunakan

1. Timbangan Analitik 2. Cawan petri

3. Sendok tanduk 4. Wadah

5. Waterbath

6. Lemari Pengering / oven 7. Desikator

B. Alat Pengujian Mutu Serbuk dan Granul

1. Sieving analizer 2. Flow rate tester 3. Gelas ukur 4. Oven

5. Botol timbang

6. Kertas millimeter block 7. Penggaris

C. Prosedur Kerja Pengujian Mutu Serbuk

1. Pemeriksaan Distribusi Ukuran Partikel (Terlampir) 2. Pemeriksaan Kompresibilitas (Terlampir)

3. Pemeriksaan Sifat Aliran/Sudut Henti (Terlampir) 4. Pemeriksaan Kadar Air (Terlampir)

D. Prosedur Kerja Pengujian Mutu Granul

1. Pemeriksaan Distribusi Ukuran Partikel (Terlampir) 2. Pemeriksaan Kompresibilitas (Terlampir)

3. Pemeriksaan Sifat Aliran/Sudut Henti (Terlampir) 4. Pemeriksaan Kadar Air (Terlampir)

BAB VI

HASIL PENGUJIAN MUTU SERBUK DAN GRANUL A. Hasil Pengujian Mutu Serbuk

1. Pemeriksaan Distribusi Ukuran Partikel

Berdasarkan hasil praktikum dengan menggunakan sieving analizer, diperoleh data sebagai berikut

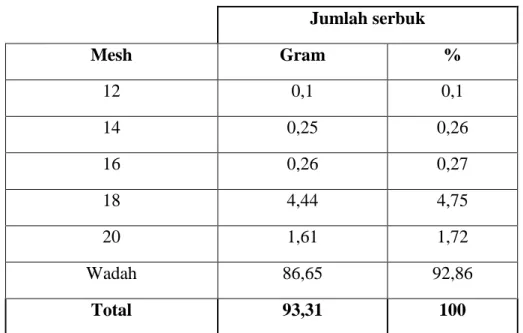

Tabel 3. Data Distribusi Ukuran Partikel

Jumlah serbuk Mesh Gram % 12 0,1 0,1 14 0,25 0,26 16 0,26 0,27 18 4,44 4,75 20 1,61 1,72 Wadah 86,65 92,86 Total 93,31 100

Dari data tersebut, diperoleh persentase fines adalah 92,86 % sehingga dapat disimpulkan bahwa fines parasetamol terlalu besar dan tidak sesuai dengan persyaratan yaitu ≤ 30% sehingga perlu penambahan bahan pengikat.

Dari data di atas, kita juga dapat membuat grafik Distribusi ukuran partikel sebagai berikut.

Gambar 9. Grafik Distribusi Ukuran Partikel Serbuk

0 20 40 60 80 100 0 20 18 16 14 12

DUP yang diperoleh

DUP yang diperole h 0 20 40 60 80 100 20 18 16 14 12

DUP yang diinginkan

DUP yang diingink an

2. Pemeriksaan Kompresibilitas

Berdasarkan hasil praktikum dengan menggunakan gelas ukur diperoleh data sebagai berikut

- Berat Serbuk = 50 gram

- Volume Awal = 130 ml - Volume Akhir = 72 ml

Dari data Rasio Housner dan Kompresibilitas serbuk, diperoleh persentase kompresibilitas serbuk parasetamol adalah 44%. Sehingga dapat disimpulkan bahwa kompresibilitas parasetamol adalah praktis sangat kurang dan tidak sesuai dengan kompresibilitas yang dipersyaratkan yaitu 12 – 16% dan perlu penambahan bahan penghancur.

3. Pemeriksaan Kadar Air

Berdasarkan hasil praktikum dengan menggunakan botol timbang dan oven, diperoleh data sebagai berikut

- Berat Basah = 20,03 g - Berat Kering = 20,02 g

x 100 %

x 100 % 0,049%

- Perhitungan % kadar uap

x 100 %

x 100 % 0,049%

Dari hasil perhitungan, diperoleh susut pengeringan parasetamol sebesar 0,049% dan kadar uapnya sebesar 0,049%. Sehingga dapat disimpulkan bahwa serbuk parasetamol memiliki kadar air yang sangat kurang dan tidak sesuai persyaratan yaitu 2 – 5% sehingga perlu ditambahkan pengikat basah.

4. Pengujian Sifat Alir/Sudut Henti

Berdasarkan hasil praktikum dengan menggunakan alat Flowrate Tester, diperoleh data sebagai berikut

- Diameter serbuk = 14 cm

- Tinggi serbuk = 8,2

- Perhitungan sudut henti

= 0

Dari data yang diperoleh, serbuk paracetamol memiliki sudut henti = 49,510. Sehingga dapat disimpulkan bahwa serbuk parasetamol memiliki sudut henti yang sangat kurang atau dengan kata lain serbuk parasetamol sukar mengalir dan tidak sesuai persyaratan yaitu 25 – 300 sehingga perlu ditambahkan pelincir.

B. Hasil Pengujian Mutu Granul

1. Pemeriksaan Distribusi Ukuran Partikel

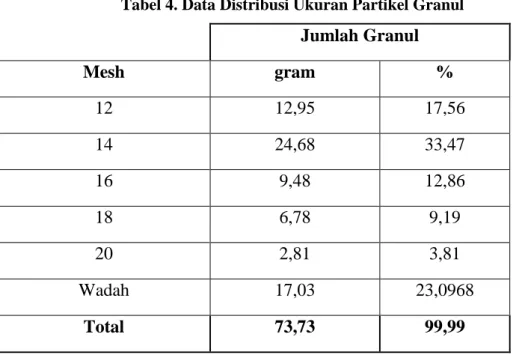

Berdasarkan hasil praktikum dengan menggunakan sieving analizer, diperoleh data sebagai berikut

Tabel 4. Data Distribusi Ukuran Partikel Granul Jumlah Granul Mesh gram % 12 12,95 17,56 14 24,68 33,47 16 9,48 12,86 18 6,78 9,19 20 2,81 3,81 Wadah 17,03 23,0968 Total 73,73 99,99

Dari data tersebut, diperoleh persentase fines adalah 23,0968% sehingga dapat disimpulkan bahwa fines parasetamol telah memenuhi persyaratan yaitu ≤ 30%.

Dari data di atas, kita juga dapat membuat grafik Distribusi ukuran partikel sebagai berikut.

Gambar 10. Grafik Distribusi Ukuran Partikel Granul 2. Pemeriksaan Kompresibilitas

Berdasarkan hasil praktikum dengan menggunakan gelas ukur diperoleh data sebagai berikut

- Berat Granul = 36,34 gram - Volume Awal = 100 ml - Volume Akhir = 84 ml 0 20 40 60 80 100 20 18 16 14 12

DUP yang diinginkan

DUP yang diingink an 0 10 20 30 40 0 20 18 16 14 12

DUP yang diperoleh

DUP yang diperole h

Dari data Rasio Housner dan Kompresibilitas granul, diperoleh persentase kompresibilitas granul parasetamol adalah 15,99%. Sehingga dapat disimpulkan bahwa kompresibilitas granul parasetamol sesuai dengan kompresibilitas yang dipersyaratkan yaitu 12 – 16%.

3. Pemeriksaan Kadar Air

Berdasarkan hasil praktikum dengan menggunakan botol timbang dan oven, diperoleh data sebagai berikut

-Berat Basah = 15,98 g -Berat Kering = 15,50 g

-Perhitungan % susut pengeringan

x 100 %

-Perhitungan % kadar uap

x 100 %

x 100 % 3,09%

Dari hasil perhitungan, diperoleh susut pengeringan parasetamol sebesar 3,00% dan kadar uapnya sebesar 3,09%. Sehingga dapat disimpulkan bahwa granul parasetamol memiliki kadar air yang telah sesuai persyaratan yaitu 2 – 5%.

4. Pengujian Sifat Alir/Sudut Henti

Berdasarkan hasil praktikum dengan menggunakan alat Flowrate Tester, diperoleh data sebagai berikut

- Diameter granul = 18,6 cm

- Tinggi granul = 4,3 cm

- Perhitungan sudut henti

= 0

Dari data yang diperoleh, granul paracetamol memiliki sudut henti = 24,810. Sehingga dapat disimpulkan bahwa granul parasetamol memiliki sudut henti yang sesuai persyaratan yaitu 25 – 300.

BAB VII

METODE KERJA PENGUJIAN TABLET A. Alat dan Bahan

1. Alat-alat yang digunakan

a. Timbangan analitik b. Desintegration tester c. Friability tester d. Hardness tester e. Buret f. Stopwatch g. Jangka sorong

2. Bahan-bahan yang digunakan

a. Air suling b. Teknis Parasetamol c. Kalium Bromida d. Asam Klorida e. Tropeolin oo f. Metilen blue g. Natrium nitrit 0,1 M B. Prosedur Kerja

1. Pemeriksaan Organoleptis Tablet (Terlampir)

2. Uji Randemen Tablet (Terlampir)

3. Uji Keseragaman Ukuran (Terlampir)

4. Uji Keseragaman bobot (Terlampir)

5. Uji Keseragaman Kandungan (Terlampir)

6. Uji Kekerasan (Terlampir)

7. Uji Keausan (Terlampir)

8. Uji Waktu Hancur (Terlampir)

BAB VIII

HASIL PRAKTIKUM PENGUJIAN TABLET A. Pemeriksaan Organoleptis Tablet

Tabel 5. Hasil Pemeriksaan Organoleptis

Pemeriksaan Organoleptis Hasil

Bau Tidak berbau

Rasa Pahit

Warna Orange

B. Uji Randemen tablet

Tabel 6. Hasil Pengujian Randemen Tablet

Tablet Kekerasan

( kg/cm3)

Bobot massa tablet secara teoritis 125 gr

Bobot bahan yang nyata dipakai 119,27 gr

Bobot tablet yang diperoleh 0,41 gr

Persentase bahan nyata terhadap teoritis 95,41 %

Persentase tablet terhadap bahan nyata 0,34 %

Persentase tablet terhadap bahan teoritis 0,32 %

C. Uji Keseragaman Ukuran

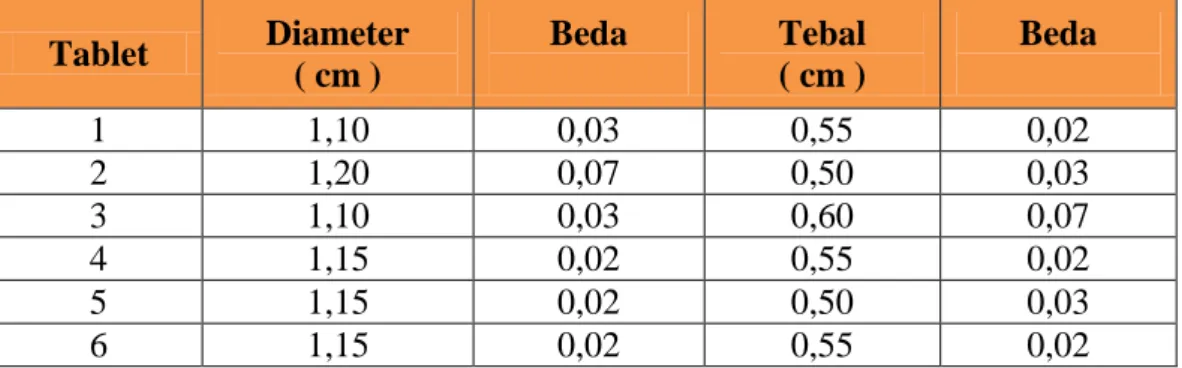

Tabel 7. Data Hasil Pengujian Keseragaman Ukuran

Tablet Diameter ( cm ) Beda Tebal ( cm ) Beda 1 1,10 0,03 0,55 0,02 2 1,20 0,07 0,50 0,03 3 1,10 0,03 0,60 0,07 4 1,15 0,02 0,55 0,02 5 1,15 0,02 0,50 0,03 6 1,15 0,02 0,55 0,02

7 1,15 0,02 0,50 0,03 8 1,15 0,02 0,55 0,02 9 1,15 0,02 0,50 0,03 10 1,15 0,02 0,55 0,02 11 1,15 0,02 0,55 0,02 12 1,15 0,02 0,50 0,03 13 1,15 0,02 0,50 0,03 14 1,10 0,03 0,55 0,02 15 1,15 0,02 0,50 0,03 16 1,10 0,03 0,50 0,03 17 1,10 0,03 0,55 0,02 18 1,10 0,03 0,50 0,03 19 1,10 0,03 0,55 0,02 20 1,10 0,03 0,55 0,02 Rata-rata 1,13 0,0265 0,53 0,027

Kesimpulan Semua tablet memenuhi syarat keseragaman ukuran (Farmakope Indonesia III)

Penyelesaian :

1. Diameter 1 1/3 ~ 3 x tebal tablet

(1 1/3 x 0,53) ~ (3 x 0,53)

0,71 cm ~ 1,59 cm 2. Tebal 1/3 ~ 1 1/3 x diameter tablet

(1/3 x 1,13) ~ (1 1/3 x 1,13)

0,37 cm ~ 1,5 cm

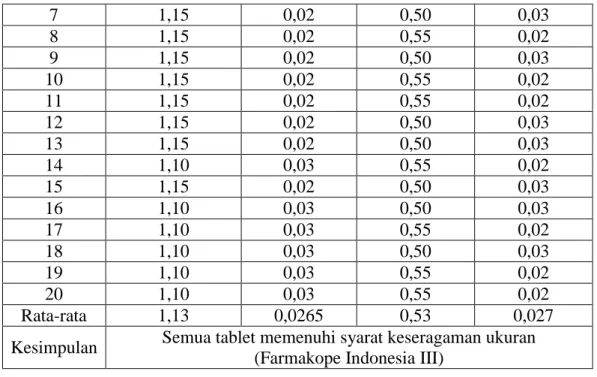

D. Uji Keseragaman Bobot

Berat 20 tablet : 9,89 gr

Berat rata-rata pertablet : 0,49 gr

Tabel 8. Data Hasil Pengujian Keseragaman Bobot

Tablet Bobot Tiap-tiap Tablet (g) Beda (g) Beda (%) Kesimpulan : 1 0,48 0,01 2,04 Semua tablet memenuhi keseragaman bobot karena Tidak satupun tablet yang 2 0,49 0,00 0,00 3 0,48 0,01 2,04 4 0,48 0,01 2,04 5 0,49 0,00 0,00 6 0,51 0,02 4,08

7 0,50 0,01 2,04 menyimpang dari dari kolom A maupun kolom B 8 0,50 0,01 2,04 9 0,51 0,02 4,08 10 0,51 0,02 4,08 11 0,51 0,02 4,08 12 0,50 0,01 2,04 13 0,48 0,01 2,04 14 0,49 0,00 0,00 15 0,50 0,01 2,04 16 0,48 0,01 2,04 17 0,50 0,01 2,04 18 0,49 0,00 0,00 19 0,49 0,00 0,00 20 0,50 0,01 2,04 Rata-rata 0,49 0,01 1,94

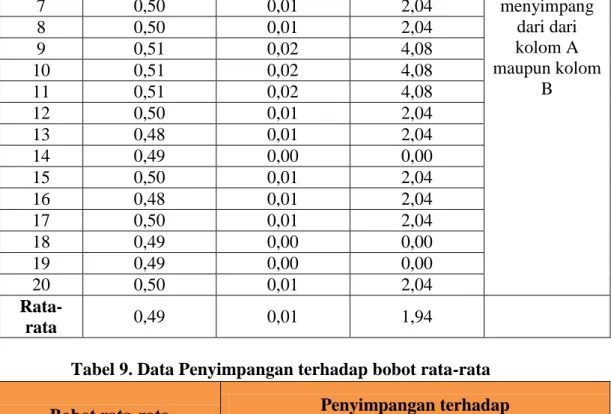

Tabel 9. Data Penyimpangan terhadap bobot rata-rata Bobot rata-rata

(gram)

Penyimpangan terhadap bobot rata – rata

A (%) B (%) ≤ 25 26 – 150 151 – 300 Lebih dari 300 15 10 7,5 5 30 20 15 10

E. Uji Keseragaman Kandungan

Tabel 10. Data Hasil Pengujian Keseragaman Kandungan

No Berat serbuk (mg) Volume Titrasi (ml) Kadar (%) 1 500 16,5 99,76 2 500 16,7 100,97 3 500 16,6 100,37

Kadar Parasetamol (mg) = M (NaNO2) x V (NaNO2) x BM (Parasetamol)

Syarat : Menurut Farmakope Indonesia Edisi IV, 98,0 % ≤ C8H9NO2 ≤ 101,0 %

Kesimpulan : Tablet Parasetamol memenuhi syarat keseragaman kandungan (kadar bahan aktif)

F. Uji Kekerasan Tablet

Tabel 11. Data Hasil Pengujian Kekerasan Tablet

Tablet Kekerasan

( kg/cm3) Kesimpulan

1 2,5

Semua tablet tidak memenuhi syarat nilai kekerasan tablet yang baik karena memiliki kekerasan < 4

kg/cm3. 2 3,2 3 2,3 4 3,2 5 2,2 6 3,2 7 2,3 8 2,1 9 3,8 10 3 11 3,2 12 3,5 13 2,6 14 3,5 15 2,5 16 2,3 17 2,5 18 2,8 19 3 20 2,1 Rata-rata 2,79

Ket. : tablet yang baik memiliki kekerasan antara 4 – 8 kg/cm3

G. Uji Keregasan/Keausan

Tabel 12. Data Hasil Pengujian Keregasan Tablet

Berat Sebelum (w1) 8,66 g

Selisih : 0,29 g Berat Sesudah (w2)

Kesimpulan : Tidak memenuhi syarat batas keregasan tablet Ket. : Batas keregasan yang diperbolehkan 0,8 %- 1%

H. Uji Waktu Hancur

Tabel 13. Data Hasil Pengujian Waktu Hancur

Tablet Waktu Hancur Kesimpulan

1 08.13.13

Waktu hancur semua tablet memenuhi syarat karena < dari 15

menit. 2 08.40.54 3 07.53.34 4 08.13.08 5 06.35.45 6 08.10.32 I. Uji Disolusi

BAB IX PEMBAHASAN

Pada praktikum teknologi sediaan solid ini, memiliki tujuan utama agar mahasiswa dapat memformulasikan tablet dengan zat aktif yang telah ditentukan oleh pembimbing laboratorium. Zat aktif yang diberikan adalah Parasetamol, dengan sifat-sifatnya seperti tahan terhadap panas, tahan terhadap air tetapi tidak memiliki sifat aliran yang baik. Dengan melihat karakteristik dari Parasetamol ini dapat dibuat dengan metode pembuatan tablet yakni granulasi basah. Granulasi basah dapat dilakukan jika zat aktif tahan terhadap pemanasan dan air. Dengan granulasi basah, tablet yang dihasilkan akan lebih kuat karena penambahan zat pengikat dalam bentuk pasta pati, pengikat bentuk ini memiliki daya kohesi yang kuat untuk menyatukan serbuk-serbuk tablet dan membentuk ikatan granul-granul sehingga terbentuk tablet yang memiliki kekompakan yang tinggi. Dengan kekompakan tablet yang tinggi menjadikan tablet tidak mudah pecah, rapuh, ataupun retak.

Formula yang dibuat untuk tablet Parasetamol dengan melihat sifat-sifat dari zat aktif maka dibuat formulasi dengan zat tambahan sebagai pengikat adalah pasta pati 10%, dengan pertimbangan bahwa pati akan memberikan daya ikat yang kuat dam bentuk pasta pati untuk serbuk ataupun granul, terutama jika dalam bentuk pasta pati. Pati pun telah lama digunakan sebagai komponen pengikat dan tablet yang dihasilkannya pun cukup keras. Namun, pati pun memiliki kekurangan karena berasal dari alam adanya kemungkinan kontaminasi mikroba pada tablet. Pasta pati tetap dipilih karena melihat berbagai keuntungan – keuntungannya jika dibandingkan kekurangan. Perbedaan dalam penggunaan zat pengikat akan memberikan pengaruh pada kekerasan tablet, pengeringan granul, dan kelembapan granul.

Komponen tambahan lainnya adalah zat pengisi (diluent), diluent yang dipilih adalah laktosum, karena laktosum biasa digunakan, tidak OTT dengan komponen lain terutama zat aktif. Pengisi ini biasa digunakan jika kandungan zat

aktif tidak cukup untuk membuat tablet dengan ukuran yang sesuai selain itu pengisi juga dapat meningkatkan daya kohesi antar serbuk dan dapat memperbaiki sifat alir granul dalam hopper. Jika kandungan zat aktif cukup tinggi, mungkin dibutuhkan pengisi yang sedikit atau bahkan tidak dibutuhkan sama sekali. Tablet yang dibuat dengan penggunaan laktosum menunjukan laju pelepasan zat aktif yang baik, granul yang dihasilkan akan cepat kering dan menunjukan waktu hancur yang bagus.

Komponen yang tidak kalah pentingnya adalah komponen penghancur tablet. Zat ini ditambahkan untuk meningkatkan daya hancur dan disolusi dari tablet, pada proses pembuatan tablet dengan metode granulasi basah zat penghancur ditambahkan pada saat proses granulasi dan setelah proses ini. Ketika tablet dikonsumsi, tablet kemudian akan berkontak dengan cairan dalam saluran pencernaan, dengan adanya komponen penghancur, tablet akan mengembang dan selanjutnya pecah menjadi granul-granul, kondisi ini karena pengaruh penghancur luar, selanjutnya granul-granul pecah menjadi fines dengan adanya penghancur dalam. Hal ini sangat berpengaruh terhadap waktu hancur dan pelepasan zat aktif. Waktu hancur dari tablet menjadi bertahap sehingga kadar zat aktif dalam darah dapat dikontrol dan tidak langsung memberikan konsentrasi yang maksimal karena dikhawatirkan akan mencapai efek toksik. Komponen penghancur yang kami gunakan dalam formulasi adalah amylum kering (pati jagung), karena pati jagung sudah sangat sering digunakan sebagai penghancur, karena dapat menunjukan proses penghancuran yang bertahap, dan tidak OTT dengan komponen lain.

Setelah dilakukan proses pencampuran dan granulasi tahap awal didapat massa granul yang harus dievaluasi karasteristiknya seperti pengujian distribusi ukuran partikel, kompresibilitas, kadar air dan pengujian daya alir.

Berdasarkan hasil pengujian distribusi Ukuran partikel yang diperoleh dengan menggunakan sieving analyzer, diperoleh persentase fines adalah 23,0968% sehingga finesnya memenuhi persyaratan yaitu ≤ 30%.

Pengujian berikutnya adalah pengujian kompresibilitas granul yang dilakukan dengan mengisi gelas ukur dengan granul kemudian diketukkan sebanyak 200 kali. Dari hasil pengujian diperoleh persentase kompresibilitas granul parasetamol adalah 15,99% dan memenuhi persyaratan yaitu 12 – 16%.

Pengujian selanjutnya adalah pengujian kadar air yang dilakukan dengan mengurangi berat granul sebelum dikeringkan dan berat granul sesudah dikeringkan. Dari hasil perhitungan, diperoleh susut pengeringan parasetamol sebesar 3,00% dan kadar uapnya sebesar 3,09% dan telah sesuai dengan persyaratan yaitu 2 – 5%.

Pengujian terakhir adalah pengujian sifat alir granul. Sifat alir ini berpengaruh pada aliran granul pada hopper yang dapat menyebabkan adanya perbedaan pada keseragaman kandungan zat aktif dan perbedaan pada bobot tablet yang dihasilkan. Sifat alir ini juga dipengaruhi oleh banyaknya granul atau fines yang ada dan dihitung berdasarkan sudut henti. Dari hasil pengujian ini, diperoleh sudut henti granul sebesar 24,810 dan sesuai persyaratan yaitu 25 – 300. Dengan demikian, granul parasetamol tersebut mudah mengalir.

Setelah granul yang diuji, maka tahap selanjutnya adalah tahap lubrikasi. Komponen yang digunakan dalam lubrikasi ini adalah pelincir. Pelincir ini ditambahkan untuk mengatasi hal-hal yang biasa terjadi pada proses pencetakan seperti aliran yang kurang baik yang dapat berpengaruh pada keseragaman bobot tablet, massa cetak dapat menempel pada dinding punch maupun die ini akan berpengaruh pada penampilan tablet dalam hal bentuk dan akan timbul masalah pada tablet yaitu sticking dan picking, atau terjadi gesekan sisi tablet dengan dinding ruang cetak tablet.

Menurut fungsinya pelincir dapat dikategorikan menjadi 3 macam yaitu, lubrikan yang dapat bekerja dengan mengurangi gesekan antara dua permukaan yang relatif bergerak yaitu punch dan die, dengan adanya lubrikan ini membuat punch dan die lebih mudah dalam bergerak dan tablet yang dihasilkan memiliki bentuk yang baik.

Lubrikan yang digunakan dalam formulasi ini adalah Mg-stearat merupakan lubrikan yang tidak larut air, karena akan lebih efektif tetapi memiliki kekurangan akan menambah lama waktu hancur dari tablet, lubrikan pun dapat mengurangi ikatan antar partikel pada tablet sehingga kekerasan tablet dapat berkurang, hal ini pula yang menyebabkan tablet tidak memenuhi syarat nilai kekerasan tablet yang baik. Jenis pelincir yang lain adalah antiadherent dan glidan, antiadherent berfungsi untuk mencegah melekatnya sebagian massa tablet pada permukaan punch, dan glidan mempunyai fungsi memperbaiki sifat aliran granul. Komponen yang digunakan sebagai antiadherent dan juga berfungsi sebagai glidan adalah talkum. Talkum biasa digunakan sebagai komponen ini, tidak OTT dengan komponen lain, dan sebagai glidan akan menutupi permukaan partikel yang tidak beraturan. Dengan kombinasi ini tablet yang dihasilkan dapat dengan mudah dicetak, tidak melekat pada dinding punch dan memiliki bentuk sempurna.

Penambahan komponen pelincir ini dilakukan sesaat sebelum pencetakan, karena jika ditambahkan sebelumnya dalam rentang waktu yang cukup lama atau melalui pengocokan yang terlalu lama, pelincir yang bersifat hidrofob akan menutupi seluruh permukaan granul sehingga setelah dicetak dan dilakukan uji waktu hancur akan didapat waktu yang terlalu lama karena granul yang telah menjadi tablet akan semakin sulit untuk dibasahi.

Setelah proses lubrikasi, tahap selanjutnya adalah pencetakan. Massa granul dimasukan kedalam hopper pada alat pencetak tablet untuk selanjutnya dicetak. Dari hasil pencetakan didapatkan tablet sebanyak 235 tablet yang normal dan selebihnya terjadi kerusakan, selain itu terjadi kesalahan teknis karena bobot tablet yang diinginkan adalah kurang lebih 250 mg sedangkan tablet yang jadi dengan bobot adalah kurang lebih 500 mg. Hal ini terjadi karena punch dan dienya tidak sesuai sehingga tablet yang diperoleh juga akan besar. Hal ini tentu sangat jauh dari perhitungan yang seharusnya menghasilkan 500 tablet.

Tablet yang sudah jadi dilakukan pengujian/evaluasi yang meliputi, pengujian organoleptis. Tablet diamati secara visual yaitu rasa, warna, dan baunya serta apakah ada tablet yang tidak rata bentuknya atau terdapat retakan-retakan pada tablet.

Pengujian selanjutnya adalah keseragaman bobot, dengan cara 20 buah tablet sebagai sampling dan timbang satu persatu yang kemudian didapat bobot rata-rata tablet yaitu 0,49 gram. Dan setelah dihitung satu per satu sesuai dengan sampling tablet yang diambil maka tablet memenuhi syarat karena tidak satupun tablet yang menyimpan dari kolom A dan kolom B, itupun jika bobot tablet yang diharapkan 0,50 gram. Jika bobot tablet sesuai dengan formulasinya yaitu 0,25 gram, maka tidak satupu tablet yang memenuhi keseragaman bobot.

Uji selanjutnya yakni uji keregasan tablet, dengan menggunakan alat friabilator tester. Tablet yang diuji sebanyak 20 tablet sebagai sampling. Tablet dimasukan kedalam alat dan alat diputar pada kecepatan 40 rpm selama 4 menit, kemudian dihitung massa tablet sebelum dan sesudah dilakukan pengujian. Persentase dari uji ini didapat 3,34%, nilai ini tidak dapat dibenarkan karena tablet terlalu regas, dan tidak memenuhi standar. Keregasan ini berkaitan dengan kekuatan tablet pada saat pembuatan, pengepakan dan pendistribusian. Keregasan sangat berkaitan erat dengan kekerasan tablet, pengujian kekerasan tablet dilakukan dengan alat hardness tester.

Pada uji kekerasan tablet diperoleh kekerasan tablet 2,79 kg/cm3. Hal ini menunjukkan bahwa tablet tidak memenuhi persyaratan kekerasan tablet karena kekerasan tablet yang baik antara 4 – 8 kg/cm3 . Kekerasan tablet akan sangat berpengaruh terhadap waktu hancur dan disolusi dari tablet. Jika tablet terlalu keras maka waktu hancur dan disolusinya meningkat, sehingga pelepasan zat aktif tidak segera dan dikhawatirkan jika pelepasannya terlalu lama dapat menyebabkan konsentrasi untuk mencapai efek terapi tidak tercapai.

Pengujian waktu hancur menggunakan alat disintegration tester, sebanyak 6 buah tablet sebagai sampling diuji dengan alat ini, waktu yang dibutuhkan oleh

tablet untuk hancur setelah dirata-ratakan selama 08 menit 19 detik, waktu ini memenuhi standar yang telah ditetapkan dalam FI III. Karena waktu hancur tablet sesuai yang ditetapkan adalah tidak lebih dari 15 menit. Waktu hancur tablet ini sangat dipengaruhi oleh penghancur yang digunakan dan kekuatan ikatan antara partikel pada tablet.

Pengujian tablet yang lain adalah pengujian keseragaman ukuran tablet. Uji ini dilakukan dengan mengukur diameter dan tinggi tablet dengan menggunakan jangka sorong, dengan syarat diameter tablet tidak boleh lebih dari 3x dan tidak kurang dari 1/3 tebal tablet. Dan ukuran tablet yang diperoleh memenuhi persyaratan karena Diameter tablet yang diperoleh adalah 1,13 cm > dari 1 1/3 x tebal tablet yaitu 0,71 dan < dari 3 x tebal tablet yaitu 1,59 cm.

Pengujian tablet lain yaitu uji keseragaman kandungan dengan menggunakan metode nitrimetri, yaitu dengan menitrasi parasetamol dengan larutan baku NaNO2 0,1 N dengan penambahan indikator tropeolin OO dan metilen blue. Berdasarkan pengujian tersebut diperoleh kadar rata-rata parasetamol sebesar 100,36% dan memenuhi persyaratan FI IV, yaitu tidak kurang dari 98,0% dan tidak lebih dari 101,0%.

Pengujian lainnya yaitu laju disolusi dari tablet namun pengujian ini tidak dilakukan. Laju disolusi ini menggambarkan waktu yang dibutuhkan tablet untuk melarut dan melepaskan komponen zat aktif yang selanjutnya diabsorpsi oleh tubuh untuk selanjutnya didistribusikan untuk mencapai efektor.

Setelah tablet diuji dan memenuhi persyaratan yang ditetapkan, selanjutnya tablet dikemas dan atau dimasukan kedalam wadah dan diserahkan kepada pembimbing laboratorium.

BAB X PENUTUP A. Kesimpulan

Dari praktikum yang dilakukan mulai dari praformulasi, formulasi, pembuatan, pengujian granul serta evaluasi tablet yang sudah jadi maka dapat disimpulkan bahwa :

1. Pada pengkajian praformulasi, kita dapat mengetahui secara jelas sifat dan karakteristik Parasetamol sebagai bahan aktif dan beberapa bahan tambahan yang digunakan sehingga dapat menghasilkan tablet yang kompak dan bagus baik secara fisik maupun kimia.

2. Metode pembuatan tablet Parasetamol ini dapat dilakukan dengan cara granulasi basah karena berdasarkan kajian praformulasi, Parasetamol memiliki sifat tahan terhadap air dan pemanasan.

3. Komponen-komponen tablet berdasarkan hasil pengkajian praformulasi a. Zat aktif (Parasetamol)

b. Pengisi (Laktosum) c. Pengikat (Pasta pati 10%) d. Penghancur (Amylum Maydis) e. Glidan dan Antiadherent (Talk) f. Lubrikan (Magnesium Stearat) g. Pewarna (Sunset Yellow) h. Pemanis (Glukosa)

i. Pengaroma (Flavouring Jeruk) 4. Hasil Pengujian Mutu Ganul

a. Ukuran fines berdasarkan pengujian distribusi ukuran partikel adalah 23,0968% dan memenuhi persyaratan.

b. Kompresibilitas granul sebesar 15,99% dan telah memenuhi persyaratan. c. Susut pengeringan diperoleh sebesar 3,00% sedangkan kadar uapnya

d. Sudut henti yang diperoleh sebesar 24,810 yang berarti bahwa granul tersebut mudah mengalir dan juga memenuhi persyaratan.

5. Hasil Pengujian Mutu Tablet

a. Keseragaman Bobot tablet adalah 0,49 gr

b. Keseragaman Ukuran memenuhi persyaratan yang ditentukan.

c. Keregasan (friabilitas) 3,34 % (Ideal 0,8%) tidak memenuhi persyaratan yang ditentukan.

d. Waktu hancur 08 menit 19 detik (syarat FI untuk tablet tidak lebih dari 15 menit ) sehingga memenuhi persyaratan.

e. Kekerasan tablet adalah 2,79 kg/cm3 ( ideal 4 – 8 kg/cm3 ) tidak memenuhi persyaratan yang ditentukan.

f. Kadar rata-rata tablet parasetamol sebesar 100,36% dan memenuhi persyaratan.

B. Saran

Diharapkan kedepannya praktikan dapat memilih dan menentukan metode yang dilakukan sesuai dengan sifat-sifat dari zat aktif yang akan dibuat menjadi tablet, serta pemilihan bahan-bahan tambahan yang tepat.

DAFTAR PUSTAKA

Anief, Mohammad. 1990. Ilmu Meracik Obat. Yogyakarta : Gadjah Mada University Press.

Anonim. 1978. Farmakope Indonesia. Edisi III. Jakarta : Departemen Kesehatan Republik Indonesia.

Anonim. 1995. Farmakope Indonesia. Edisi IV. Jakarta : Departemen Kesehatan Republik Indonesia.

Ansel, Howard.1989. Pengantar Bentuk Sediaan Farmasi, Edisi IV. Jakarta : Universitas Indonesia (UI) press.

Ganiswarna, Sulistia G. 1995. Farmakologi dan Terapi. Edisi IV. Jakarta : Universitas Indonesia (UI) press.

Ikatan Sarjana Farmasi Indonesia. 1998. ISO Indonesia. Volume 32. Jakarta : PT. Anem Kosong Anem.

Jumain & Stevani H., 2011. Penuntun Praktikum Teknologi Farmasi. Jurusan Farmasi Politeknik Kesehatan Kemenkes Makassar : Makassar

Kasim, Fauzi. 2011. Penuntun Praktikum Sediaan Solid. Fakultas MIPA Jurusan Farmasi Institut Sains Teknologi Nasional : Jakarta

Reynold, James E F. 1982. Martindale The Extra Pharmacopoeia. Twenty Eight edition. London : The Pharmaseutical Press.

Tjay, Tan Hoan,dkk. 2003. Obat-Obat Penting. Jakarta : Gramedia.

Waide, Ainley, and Waller, Paul J. 1994. Handbook of Pharmaseutical

Exipients. Second edition. Washington : American Pharmaseutical