ii

LAPORAN

PRAKTEK KERJA LAPANGAN (PKL)

PADA PT. SEJAHTERA USAHA BERSAMA

JOMBANG JAWA TIMUR

Disusun Oleh : SUPENDI 090 500 052

PROGRAM STUDI TEKNOLOGI HASIL HUTAN

JURUSAN TEKNOLOGI PERTANIAN

POLITEKNIK PERTANIAN NEGERI

SAMARINDA

iii HALAMAN PENGESAHAN

Judul Laporan PKL : Praktek kerja lapang (PKL) PT. Sejahtera Usaha Bersama Pengelolahan Kayu Lapis

Nama : Supendi

NIM : 090 500 052

Program Studi : Teknologi Hasil Hutan Jurusan : Teknologi Pertanian

Lulus Ujian pada tanggal : 22 Mei 2012

Menyetujui/Mengesahkan,

Ketua Program Studi Teknologi Hasil Hutan, Politeknik Pertanian Negeri Samarinda

Ir. Syafi’I, MP

NIP. 19680610 199512 1001 Pembimbing,

Ir. Taman Alex, MP NIP. 196012121989031008

Penguji II,

Ir. Andi Yusuf, MP NIP. 196210221998031001

iv KATA PENGANTAR

Bismillahirrahmanirrahiim,

Puji dan syukur kami panjatkan kehadirat ALLAH SWT atas Berkat dan Rahmat, dan Hidayah-Nya sehingga penulis dapat menyelesaikan laporan praktek kerja lapang (PKL) sesuai dengan waktu yang telah ditentukan.

Laporan ini disusun berdasarkan hasil dari pengalaman mahasiswa dalam mengikuti praktek kerja lapang yang telah di laksanakan di PT.SEJAHTERA USAHA BERSAMA Pada kesempatan ini penulis ingin menyampaikan ucapan terima kasih yang sebesar-besarnya kepada :

1. Ayahanda dan Ibunda tercinta yang telah mengasuh dan banyak memberikan bantuan baik berupa moril maupun material dalam menyelesaikan studi dan penyusunan laporan PKL serta seluruh keluarga yang selalu mendo’akan dan mendorong penulis dalam menyelesaikan studi.

2. Isteri yang selalu mendukung kegiatan saya sehingga selesai melakukan PKL dan meyelesaikan laporan ini

3. Pimpinan PT. SEJAHTERA BERSAMA General Manager Sung Jong Foak, para Staf dan Karyawan yang telah memberikan bimbingan sejak awal sampai akhir pelaksanaan Praktek Kerja Lapang di perusahaan ini.

v 4. Ketua Pimpinan koprasi 1 dan 2 yang telah memberikan

kesempatan ikutserta melestarikan hutan rakyat.

5. Bapak Ir. Wartomo, MP, selaku Direktur Politeknik Pertanian Negeri Samarinda.

6. Bapak Ir.Taman Alex, MP , Selaku Dosen Pembimbing Jurusan Teknologi Pertanian Politeknik Pertanian Negeri Samarinda yang banyak meluangkan waktunya untuk membimbing dan mengarahkan penulis.

7. Bapak Heriad Daud Salusu S.Hut, MP, selaku Ketua Jurusan Teknologi Pertanian Politeknik Pertanian Negeri Samarinda.

8. Bapak Ir. Syafi’I, MP, selaku Ketua Program Studi Teknologi Hasil Hutan Politeknik Pertanian Negeri Samarinda.

9. Rekan – rekan mahasiswa yang turut serta membantu penyusunan laporan sehingga dapat selesai tepat waktu.

Samarinda, Mei 2012

vi DAFTAR ISI

Halaman

HALAMAN JUDUL ……….. i

HALAMAN PENGESAHAN ……… ii

KATA PENGANTAR ……… iii

DAFTAR ISI ………. v

DAFTAR TABEL ………. vii

DAFTAR GAMBAR ……….. viii

BAB I : PENDAHULUAN A. Latar Belakang ………... 1

B. Tujuan Praktek Kerja Lapangan ……….. 4

C. Hasil Yang Diharapkan ………. 5

BAB II : KEADAAN UMUM PERUSAHAAN A. Tinjauan Umum Perusahaan……… 7

B. Manajemen Perusahaan ……….. 11

C. Lokasi waktu dan kegiatan Praktek Kerja Lapangan ….. 13

BAB III : HASIL PRAKTEK KERJA LAPANGAN A. Proses Persiapan Bahan Baku ……… 14

1. Tujuan ………... 14

2. Dasar Teori ………... 14

3. Alat dan Bahan ……… 15

vii

5. Hasil Yang Dicapai ……….. 27

6. Pembahasan ……… 27

B. Proses Pembuatan Plywood ……… 30

1. Tujuan ……… 30

2. Dasar Teori ………... 31

3. Alat dan Bahan ………. 32

4. Prosedur Kerja ………. 33

5. Hasil Yang Dicapai ……….. 45

6. Pembahasan ………. 46

BAB IV : KESIMPULAN DAN SARAN A. Kesimpulan ………. 48

B. Saran ……….... 50

viii DAFTAR TABEL

Nomor Keterangan halaman

ix DAFTAR GAMBAR

Nomor Keterangan Halaman

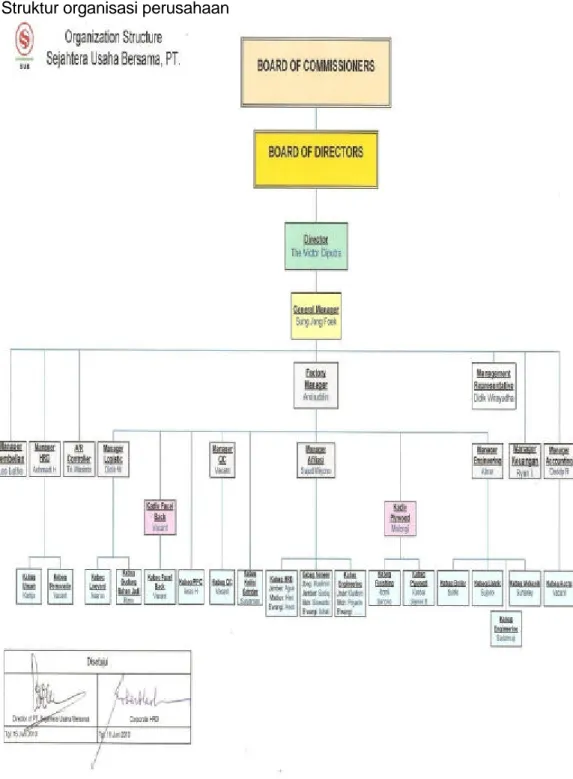

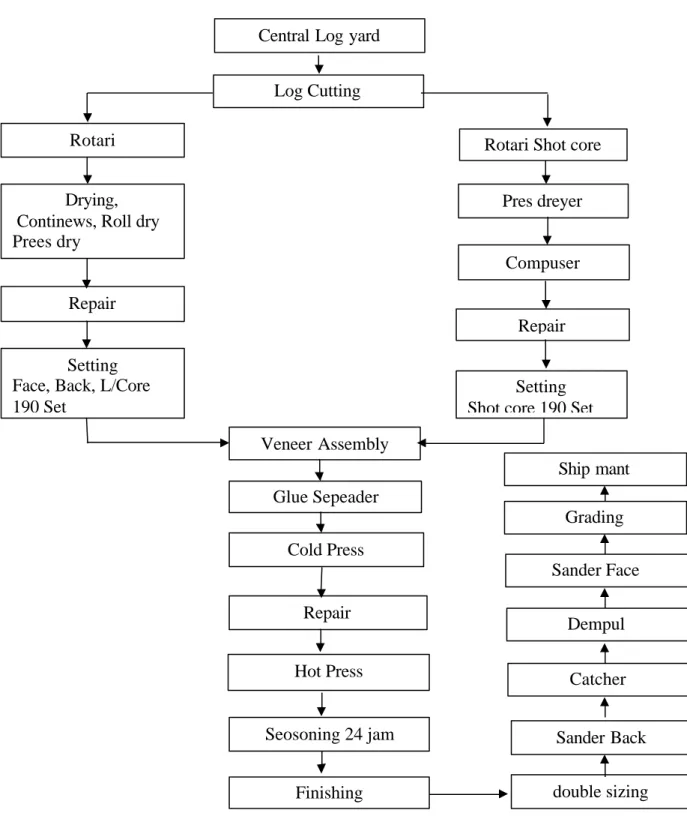

2.1 Struktur Organisasi PT. Sejahtera Usaha Bersama ……….. 9 2.2 Prosedur Kerja PT. Sejahtera Usaha Bersama ………. 10 2.3 Susunan Penyetingan Veneer sebelum Perekatan ………… 27

x BAB I

PENDAHULUAN

A. Latar Belakang

Hutan di Indonesia merupakan modal dasar pembangunan nasional, meliputi kawasan seluas kurang lebih 140,4 juta hektar atau sekitar 72% dari luas daratan Indonesia. Berdasarkan rencana pengukuhan dan penatagunaan hutan yang ada, luasan tersebut dialokasikan untuk hutan tetap seluas 113,8 juta hektar dan hutan produksi yang dapat dikonversi seluas 26,6 juta hektar.

Hutan Tanaman Rakyat (HTR) adalah hutan tanaman pada hutan produksi yang dibangun oleh perorangan atau koperasi untuk meningkatkan potensi dan kualitas hutan produksi dengan menerapkan silvikultur dalam rangka menjamin kelestarian sumber daya hutan. (PP NO 6 Tahun 2007 bab 1 pasal 1:19) .

Salah satu sistem silvikultur yang diterapkan pada hutan tanaman rakyat adalah Sistem tebang pilih tegakan ata u tebang satu tanam tiga hal ini ditujukan untuk mengatur pemanfatan hutan sehingga terjadi keberlanjutan fungsi hutan dan adanya jaminan sosial/ekonomi jangka panjang masyarakat sekitar hutan.

xi Sistem tebang pilih tegakan ini diharapkan menjadi langkah yang tepat dan seimbang dalam melestarikan dan memanfatakan hasil hutan yang berkelanjutan dengan menebang pohon yang telah siap panen dan menanam kembali tiga kalilipat jumblah pohon yang telah ditebang dengan begitu jumlah pohon akan bertambah, kelestarian hutan terjaga serta umur pohon yang relative singkat juga dapat memulihkan dengan cepat ekosistem yang ada pada hutan tanaman rakyat.

Hutan rakyat adalah hutan yang tumbuh di atas tanah hak milik ataupun hak lainnya dengan ketentuan luas minimum Ada dua hal yang mencirikan keberadaan hutan rakyat yaitu: tempat tumbuh dengan status tanah milik dengan luas minimal 0,25 ha, dan lahan tersebut ditumbuhiatau ditanami oleh jenis tanaman berkayu dengan penutupan tajuk lebih dari 50%. Akan tetapi seringkali konflik muncul pada wilayah-wilayah hutan yang secara dapat diakui masyarakat sebagai tanah warga atau ulayat, sementara pemerintah telah memasukkannya ke dalam kategori hutan Negara. Pada kawasan konflik inilah batasan hutan rakyat menjadi kabur, karena secara de jure diakui sebagai hutan Negara; namun secara de facto masyarakat bersikeras dengan kepemilikannya. (Bakhdal, 1996).

Industri pengolahan kayu juga sangat berperan dalam mengelola kayu yang berasal dari hutan agar dapat dimanfaatkan untuk memenuhi kebutuhan hidupmanusia serta memberi nilai tambah bagi kayu itu sendiri.

xii Sekarang ini sulitnya mendapatkan kayu yang berdiameter besar memaksa industri pengolahan kayu untuk memanfaatkan kayu semaksimal mungkin dengan membuat produk-produk yang dapat menghemat penggunaan bahan baku kayu, memanfaatkan jenis-jenis kayu yang bernilai rendah serta menambah kekuatan dan meningkatkan mutu kayu dengan memperindah segi dekoraratif kayu.

Industri kayu lapis di Indonesia mulai berdiri sejak tahun 1970-an yang la ngsung menjadikan Indonesia sebagai negara pengekspor kayulapis terbesar di dunia. Pengembangan industri kayu lapis sendiri ternyata mampu meningkatkan ekspor non migas Indonesia dan banyak menyumbangkan devisa bagi negara, bahkan industri kayu lapis telah mampu menciptakan perpindahan penduduk seperti transmigrasi di seluruh pelosok tanah air.

Dengan kenyataan tersebut, maka sangat diperlukan pemahaman dan penelitian secara terus-menerus mengenai peningkatan proses mutu produk pada industri kayu lapis. Hal ini dimaksudkan agar produk yang dihasilkan setiap tahunnya semakin baik dengan tetap menghemat bahan baku yang ada. Pada akhirnya kita akan mengeksploitasi sumber daya hutan untuk memenuhi berbagai kebutuhan manusia tetapi tetap meminimalisasi kerusakan pada lingkungan alam.

Dalam rangka memantapkan materi perkuliahan yang didapatkan dibangku kuliah maka diadakan Praktek Kerja Lapang (PKL) selama kurang lebih dua bulan untuk menambah pengalaman. Dengan demikian

xiii mahasiswa mendapatkan pengalaman dan pengertian mengenai perusahaan atau industri tertentu sesuai dengan keahliannya ialah dengan bekerja sebagai anggota tenaga kerja diperusahaan atau industri tersebut. Dengan pengalaman bekerja ini diharapkan para mahasiswa mampu mengaitkan antar pengetahuan akademik dengan pengetahuan praktis dan mampu menghimpun data mengenai suatu kajian pokok dalam bidang keahliannya sehingga mahasiswa dapat lebih memahami apa yg telah di pelajari bangku kuliah.

B. Tujuan Praktek Kerja Lapang

Tujuan dari pelaksanaan Praktek Kerja Lapang (PKL) ini adalah : 1. Meningkatkan kemampuan mahasiswa untuk mengidentifikasi

masalah pengelolaan hutan secara praktis baik di tingkat kebijaksanaan, operasional maupun pengawasan.

2. Meningkatkan ketrampilan dan pengetahuan mahasiswa mengenai tata cara dan pengelolaan Hutan Tanaman Rakyat dan Hutan Rakyat dalam kerangka sustainable forests management.

3. Menumbuhkan sikap kepedulian mahasiswa akan pentingnya pengelolaan hutan secara lestari dan berkelanjutan.

4. Memperoleh pengetahuan,wawasan serta keahlian mengenai proses pembuatan plywood.

xiv C. Hasil yang Diharapkan

Adapun hasil yang diharapkan dari pelaksanaan kegiatan Praktek Kerja Lapang (PKL) mempunyai tiga sasaran yaitu:

1. Mahasiswa

a. Agar mahasiswa dapat mengetahui kendala-kendala yang ada didalam industri sehingga dari pengalaman PKL mahasiswa dapat menyelesaikan masalah tersebut suatu saat ketika menjadi seorang tenaga kerja di masa mendatang

b. Mendapatkan pengalaman serta keterampilan kepada mahasiswa sebagai tenaga siap pakai, sehingga terbentuknya rasa tanggung jawab tehadap sebuah pekerjaan dan dapat menjadi ahli madya siap pakai.

c. Melahirkan potensi mahasiswa yang mempunyai pengalaman dan keterampilan.

2. Perguruan Tinggi

Agar Politeknik Pertanian Negeri Samarinda Menghasilkan Ahli Madya yang mampu menghadapi permasalahan yang sangat komplek dalam pembangunan industri hasil hutan.

3. Perusahaan

a. Perusahaan dapat menciptakan pola kebijakan mutu atau kualitas yang lebih inovatif dan kreatif.

xv b. Informasi dari mahasiswa tentang kesesuaian dengan ilmu yang telah mahasiswa dapatkan di bangku kuliah dapat menjadi nilai tambah bagi pekerja yang tentunya memberikan dampak positif bagi perusahaan.

xvi BAB II

KEADAAN UMUM PERUSAHAAN

A. Tinjauan Umum Perusahaan (Sejarah Berdirinya PT.Sejahtera Usaha Bersama)

PT. Sejahtera Usaha Bersama (SUB) adalah salah satu perusahaan Group dari sektor Sampoerna yang bergerak di bidang industri pengolahan kayu lapis. PT. Sejahtera Usaha Bersama berdiri sejak tahun 2006 yang yang pada awalnya hanya membuat veneer core karena belum dapat membuat kayu lapis sebenarnya dikarenakan keterbatasan sumber daya manusia maupun alat yang digunakan.

PT.Sejahtera Usaha Bersama untuk membuat kayu lapis di butuhkan tahap-tahapan seperti, tahun 2006 membuat veneer core dan pada tahun 2008 sudah mulai memproduksi pembuatan veneer face back, dan pada akhir tahun 2010 Perusahaan sudah mulai memproduksi kayu lapis yang penjualannya baru dipasarkan di pasar lokal khususnya di Pulau Jawa dan sekitarnya.

PT.Sejahtera Usaha Bersama berkembang sangat pesat kerana dengan waktu yang relatif singkat sudah mampu mengekspor kayu lapis serta mengusai pasar asia hingga sekarang dan memiliki tiga anak perusahaan yaitu Unit Madiun, Unit Jember dan Unit Bayuwangi yang

xvii semua anak perusahaan ini membantu pembuatan Vineer untuk memenuhi target atau kebutuhan perusahaan

PT. Sejahtera Usaha Bersama di dirikan bertujuan agar pihak swasta ikut serta berperan dalam usaha pemerataan Pembangunan Nasional di Indonesia. Maka dengan maksud menciptakan dampak positif bagi lingkungan setempat, serta membuka lapangan kerja dan yang utama adalah dengan membendung mengalirnya tenaga kerja ke negara tetangga serta meningkatkan ketahanan nasional dan pemerataan pembangunan daerah-daerah, di dirikanlah perseroan yang idenya direalisasikan pada tahun 2006 dengan nama PT.Sejahtera Usaha Bersama. PT Sejahtera Usaha Bersama merupakan perseroan yang bekerjasama dengan rakyat dalam hal penyediaan bahan baku kayu sengon atau juga dikenal dengan (Hutan Rakyat dan Hutan Tanaman Rakyat) yang proses penanamannya sampai panennya dilakukan oleh rakyat.

PT. Sejahtera Usaha Bersama merupakan pabrik kayu lapis di Indonesia yang menggunakan kayu sengon sebagai bahan baku utama dalam pembuatan plywood dan floorbase, Selain itu juga menggunakan bahan baku tambahan yaitu kayu mahoni yang di khususkan untuk pembuatan face/back. Hingga saat ini dalam waktu yang relatif singkat PT.Sejahtera Usaha Bersama telah mendapatkan banyak penghargaan dan menjadi pabrik terbaik se Asia yang telah mengekspor floorbase dan

xviii plywood/kayu lapis mulai ukuran 2,4 mm x 3 feet x 6 feet dan 2,4 mm x 4 feet x 8 feet diantara 118 pabrik di Indonesia.

a. Struktur organisasi perusahaan

xix b. Alur pembuatan plywood di PT.Sejahtera Usaha Bersama

Gambar 2.2 Prosedur Kerja PT. Sejahtera Usaha Bersama Repair

Glue Sepeader

Rotari Shot core Drying,

Continews, Roll dry Prees dry

Setting Face, Back, L/Core 190 Set Log Cutting Cold Press Repair Repair double sizing Veneer Assembly Hot Press Compuser Setting Shot core 190 Set

Seosoning 24 jam Pres dreyer Finishing Sander Back Rotari Dempul Catcher Grading Ship mant Sander Face Central Log yard

xx B. Manajemen Perusahaan (Bahan Baku, Produk yang dihasilkan dan

Pemansaran)

a. Bahan Baku

PT.Sejahtera Usaha Bersama memperoleh sumber bahan baku dari Hutan Tanaman Rakyat melalui banda Koperasi Desa atau rakyat yang ditandai dengan adanya surat perjanjian kerjasama antara pihak koperasi dengan perusahaan (MOU) dimana pihak perusahaan memberikan kemudahan-kemudahan seperti bibit yang diberikan secara cuma-cuma dan menjadikan hutan rakyat menjadi hutan lestari. Dan dipihak koperasi sendiri menjual hasil hutan tersebut kepada perusahaan Sejahtera Usaha Bersama dan jenis bahan baku yang dibrikan ialah sebagian besar jenis sengon.

Keberadaan hutan tanaman lestari sangat dibutuhkan karena sebagai tuntutan pemerintah dan pasar dunia, perusahaan kayu lapis di tuntut/di wajibkan menggunakaan bahan baku yang berasal dari hutan tanaman lestari.

Adapun jenis tanaman atau bibit yang diberikan oleh perusahaan seperti sengon, mahoni, gamelina dan jabon. Untuk pengelolahan hutan tanaman rakyat PT.Sejahtera Usaha Bersama baru memproses untuk mendapatkan sertifikasi FSC yang bertujuan untuk mendapatkan pengakuan dari pemerintah maupun pasar dunia bahwa bahan baku yang digunakan berasal dari hutan tanaman lestari serta meningkatkan hasil jual produk yang dihasilkan.

xxi b. Produk yang dihasilkan dan Pemasaran

Produk yang dihasilkan oleh PT. Sejahtera Usaha Bersama meliputi :

Item Tebal Ukuran Number of PLY

Floor Base 9.0 945 x 1845 mm 5 Ply

Plywood 8,6 9.1 11,6 11,6 11,6 11,9 12,1 17,1 910 x 1820 mm 910 x 1820 mm 900 x 1800 mm 910 x 1820 mm 945 x 1840 mm 910 x 1820 mm 910 x 1820 mm 910 x 1830 mm 5 Ply 5 Ply 7 Ply 7 Ply 7 Ply 7 Ply 7 Ply 7 Ply c. Pemasaran

Semua produk yang dikerjakan pada PT.Sejahtera Usaha Bersama sesuai dengan pesanan atau permintaan dari pembeli (Buyer).Dalam memasarkan produk yang dihasilkan PT Sejahtera Usaha Bersama mengekspor keluar negeri,yaitu negara Jepang, Mesir, dan Negara-negara di kawasan Eropa.Pembagian ekspor rata -rata 30% sisanya untuk produk lokal.

xxii C. Lokasi dan Waktu Kegiatan Praktek Kerja Lapangan

a. Lokasi

PT. Sejahtera Usaha Bersama berpusat di jalan Jati Pelem jombang Jawa Timur berjarak sekitar 3 km dari pusat kota Jombang dan di kecamatan Wonosalam desa Wonosalam Jombang Jawa Timur.

b. Waktu Kegiatan Praktek Kerja Lapangan

Praktek Kerja Lapang (PKL) Politeknik Pertanian Negeri Samarinda dengan mengikuti secara langsung kegiatan dilapangan mulai dari HTR di Wonosalam sampai pada proses produksi pembuatan plywood di PT. Sejahtera Usaha Bersama yang dimulai dari tanggal 05 Maret 2012 sampai dengan 5 April 2012.

xxiii BAB III

HASIL PRAKTEK KERJA LAPANGAN

A. Proses Persiapan Bahan Baku

Dalam persiapan bahan baku sebelum menjadi vineer meliputi empat kegiatan kerja dari kayu bulat menjadi vineer yaitu Log Yard, Grain Veneer Section, Veneer Drying Section, Veneer preparation.

1. Tujuan

a. Untuk memudahkan proses lanjutan dalam perakitan plywood secara continue agar terpenuhinya target produksi perusahaan dan tidak terhentinnya proses kegiatan yang ada diperusahaan.

b. Untuk mencegah timbulnya kerusakan pada log yang meyebabkan turunnya nilai harga jual produk (kayu lapis)

c. Untuk menghasilkan veneer yang baik dan mengefesiensikan alat yang digunakan

2. Dasar Teori

Persiapan bahan baku adalah suatu langkah atau kegiatan dilapangan sebelum diproses lebih lanjut untuk efesiensi pengerjaan yang dilanjutkan dari log menjadi Vineer

xxiv Log adalah kayu bulat atau kayu yang masih berbentuk gelondongan yang berasal dari hutan. Menurut Dumanau, (1990) vineer adalah lembaran-lembaran kayu tipis dengan ukuran ketebalan tertentu antara 0,26 mm – 6,00 mm dengan cara disayat agar mudah dirakit menjadi plywood dengan arah serat yang berbeda-beda.

Venir dapat dibuat dari berbagai jenis kayu keras dan kayu lunak. Biasanya venir untuk face berasal dari kayu yang bernilai tinggi. Bentuk batang dan ukurannya harus cocok untuk pembuatan venir. Serat harus lurus, log untuk memproduksi venir berharga mahal. Karena alasan ini diusahakan agar log dalam perjalanan menuju pabrik kayu lapis atau venir tidak mengalami kerusakan.

3. Alat dan bahan a. Pengait besi

b. Tongga adalah alat yang digunakan untuk penguliti log dengan panjang 1m

c. Staping alat yang digunakan sebagai penahan tumpukan log d. Meteran

e. Alat tulis

f. Paku S (Paku yang berbentuk huruf S) g. Kain

h. Grandong alat pengangkut yang dimodifikasi seperti Tronton tetapi dengan ukuran kecil.

xxv i. Forklip j. Trailer k. Cros cut l. Hoist m. Hidrolis n. Kereta dorong

o. Lotary standar dan spindeles p. Pres Dryer q. Continues dryer r. Veneer Composser s. Veneer Jointer t. MC Meter Bahan

Log sengon dengan ukuran tertentu.

4. Prosedur kerja

Kegiatan atau langkah dalam persiapan pembuatan vineer yang dikerjakan di PT. Sejahtera Usaha Bersama ialah sebagai berikut :

1) Log Yard

Log Yard ialah untuk tempat penampungan/ penumpukan log-log dari hutan yang berbentuk potongan-potongan sesuai ukuran dan tempat pengaturan log-log yang akan diproses sesuai kebutuhan dengan begitu

xxvi akan terbaca beberapa yang dihasilkan atau yang keluar menjadi produk serta tujuan dari central log yard yang paling nampak untuk mengurangi kadar air yang ada pada log guna mempermudah proses pembuatan viner

Kegiatan di log yard meliputi kegiatan

a) Pemeriksaan log mulai dari jumlah log yang datang disesuaikan dengan jumlah yang tertulis dalam dokumen, jika tidak sesuai maka akan dibuat berita acara.

b) Dilakukan pengukuran diameter, panjang, dan cacat log untuk mendapatkan volume bersihnya.

c) Pembuatan plat pada log yang berisi keterangan Tahun, nomor angkutan, dan nomor kayu.

d) Penimbunan bahan baku di log yard menggunakan sistem first

in – first out.

a. Kolam Penampungan dan pencucian

Log yang sudah terpotong-potong dari dilapangan penumpukan log yard diangkat dengan menggunakan grndong dimasukan kedalam Kolam perendaman bertujuan untuk mencegah turunnya kadar air secara drastis dan juga menghindar kekeringan setelah log dimasukan kedalam kolam log disusun berdasarkan jenis dan kebutuhan untuk dilakukan pemindahan berdasarkan kebutuhan pesanan.

Log yang sudah berada dalam kolam, sebelum dipindahkan kebagian-bagian kolam lainnya untuk dicuci terlebih dulu dipilih menurut

xxvii panjang log yang akan dikupas di rotary. Untuk memudahkan log disortir digunakan alat bantu berupa pancung agar log lebih mudah untuk ditarik kebagian-bagian kolam. Alat tersebut panjangnya 30 sampai 50 cm terbuat dari besi yang runcing sehingga memudahkan tertancap pada log.

Log yang sudah dipindahkan berdasarkan ukuran panjang log,kemudian dicuci yang hanya dilaksanakan secara manual, dengan memakai alat kain bekas untuk membersihkan atau Menghilangkan pasir-pasir atupun batu krikil yang melekat pada log, Kegiatan pembersihan ini bertujuan untuk efisiensi pemakaian pisau pada rotary, sehingga mendapatkan hasil kupasan veneer yang baik dan meningkatkan hasil produktifitas.

b. Pembersihan

Log yang sudah ditarik kepinggir kolam diangkat dengan hoist dengan kapasitas 2,5 ton. Untuk pembersihan log hanya dilaksanakan secara manual, dengan memakai alat tombak kampak serta pisau kupas yang gunanya untuk membersihkan log dari kotoran atau benda-benda tajam yang melekat pada batang log dan juga membersihkan kulit log yang masih tersisa pada log.

Kegiatan pembersihan ini bertujuan untuk efisiensi pemakaian pisau pada rotary, sehingga mendapatkan hasil kupasan veneer yang baik dan meningkatkan produk tifitas yang baik.

xxviii 2) Grain Veneer Section

Tujuan Grain Veneer Section Untuk menghasilkan lembaran-lembaran kayu tipis dengan ukuran ketebalan tertentu dengan cara disayat agar mudah dirakit menjadi plywood dengan arah serat yang berbeda-beda.

a. Persiapan

Persiapan adalah kegiatan persiapan log sebelum diproses di mesin rotary. Dan proses kerjanya sebagai berikut. :

a) Log yang telah dibersihkan atau dicuci diangkat dengan hoist kapasitas 2,5 ton untuk lotary stsndar 1,5 ton untuk lotary spindelees, dan menuju mesin lotary setandard alat ini hanya berfungsi merapihkan atau membuang sisa-sisa kulit agar silindris b) log dilanjutkan menuju chain conveyor. Hal yang perlu di perhatikan

adalah jenis kayu (block) harus memiliki jenis dan warna yang sama yang di urutkan 10 - 12 log.

c) Sebelum dilakukan centering log di ukur dan ditentukan untuk dijadikan veneer Short Core (S/C) / Long Core (L/C) atau Face/Back (F/B), kondisi log block dilihat dari bontosn jika baik maka dijadikan F/B, sedangkan jika dari bontos terlihat je lek maka dapat dijadikan L/C atau S/C terrgantung dari pemotongan awal sesuai dengan order.

xxix d) Jalan log dengan menggerakkan chain conveyor menuju v blok dan setelah log berada diatas v blok, naikkan log dengan cara menaikkan

e) v blok dengan penggerak hidrolik yang sebelumnya kedua ujung log diratakan dengan alat horizontal centering log.

f) Lalu atur posisi diameter log dengan menggunakan lampu proyektor. Guna alat ini adalah agar pada waktu pengupasan veneer didapat veneer yang panjang.

g) Untuk melihat posisi diameter ujung log satunya yaitu dengan menggunakan cermin yang terletak didepan v blok tujuannya agar operator mesin dapat melihat posisi diameter ujung log.

h) Jika semua itu sudah selesai maka log yang sudah di centering diangkat menuju rotary lathe dengan menggunakan trolly. Agar trolly dapat mengangkat log maka trolly ini dilengkapi deng log holding hooks pada kiri dan kanan trolly.

i) Kemudian log dibawa dengan trolly menuju spindles untuk dijepit.

b. Pengupasan veneer (log peeling)

Pengupasan (rotary peeling) adalah kegiatan mengkonversi kayu bulat pada mesin rotary lathe menjadi lembaran veneer dengan ketebalan sesuai yang di inginkan. Lebih dari 95% veneer dihasilkan dengan cara pengupasan melingkar (rotary-peeling). Rotary-peeling atau rotary-cutting merupakan basis utama industri kayu lapis modern.

xxx

Rotary-peeling bertujuan untuk memperoleh veneer panjang

(endless veneer) yang halus pada kedua permukaannya.

Mesin rotary mempunyai 3 jenis pisau yang mempunyai masing-masing fungsi, yaitu :

a) Pisau pengupas veneer

b) Pisau pada bagian pinggir yang berfungsi untuk meratakan bagian pinggir veneer

c) Pisau pada bagian tengah yang bisa diturunkan untuk membuat short core dan dinaikkan (tidak di fungsikan) untuk membuat long core atau face/back.

d) Prosedur KerjaLog Peeling adalah sebagai berikut :

e) Log yang sudah ditentukan titik pusat lingkaran kemudian dibawa dengan trolly menuju ke spindle.

f) Kemudian log yang berada di spindle di tekan atau menjepit log pada kedua ujungnya sampai gigi-gigi pada ujung spindle masuk seluruhnya dalam kayu.

g) Operator menyetel sudut kupas dari pisau kupas dan nosebar demikian pula spur knife sesuai dengan tebal veneer yang ada di papan permintaan.

h) Setelah samua alat selesai disetel, operator memutar spindle searah jarum jam dan operator memulai dengan pengupasan core kulit. Pengupasan core kulit ini fungsinya untuk membuat log yang

xxxi tadi bentuknya tidak bulat menjadi bulat agar veneer yang dihasilkan baik dan panjang.

i) Setelah itu mulai dilakukan pengupasan veneer. Pengupasan dibagi menjadi 3 bagian yaitu :

? Pemotongan awal dibuat S/C

? Pemotongan pertengahan dibuat F/B / L/C

? Pemotongan akhir kembali di buat S/Cdapat dilihat pada gambar berikut ini:

3) Veneer Drying Section

Pengeringan veneer bertujuan untuk mengeringkan veneer hasil pengupasan rotary, mengurangi kadar air dari veneer, menambah kekuatan veneer, menstabilkan ukuran veneer, memudahkan dalam proses perekatan.

Continuous dryer adalah mesin untuk mengeringkan veneer yang

berasal dari gulungan (unreeling) veneer secara berkesinambungan, dimana pada mesin ini terdapat 3 dek yaitu dek 1 dan dek 2 untuk mengeringkan veneer face dan back sedangkan dek 3 untuk mengeringkan veneer core random. Pada dasarnya prinsip kerja dari

1. Short Core (S/C)

2. Long Core (L/C) atau Face/Back (F/B) 3. Short Core (S/C)

xxxii kelima mesin dryer ini sama saja, mulai dari tekanan steam 10 – 13 kg/cm2 (untuk semua mesin dryer), temperatur Continuous dryer 150 – 180 ºC.

Pada PT. Sejahtera Usaha Bersama terdapat 5 buah mesin dryer yang terdiri dari 3 buah jenis Continuous dryer (mesin nomor 2, 3, dan 4) dan 2 buah jenis roller dryer (mesin nomor 1 dan 5). Sedangkan untuk kadar air adalah sebagai berikut dengan alat MC Meter :

? MC F/B = 12 – 16% ? MC L/C = 8 – 10% ? MC S/C = 10 – 12%

Ada 3 jenis clipper pada continuous dryer :

a. Cliper gear yaitu pisau yang ukuran potongnya disesuaikan dengan ukuran gear.

b. Cliper Digital yaitu pisau yang ukuran potongnya dapat diatur secara digital.

c. Sensor cliper yaitu pisau yang ukuran potongnya dideteksi oleh 2 buah sensor, yaitu sensor 1 untuk mendeteksi ujung veneer yang masuk, jika ujung nya mencapai sensor ke 2 maka pisau akan memotong secara otomatis

Continuous dryer juga memiliki pisau untuk membuat short core,

pisau itu terdapat pada dek 2 mesin, pisau tersebut dapat di turunkan dan dinaikan jika tidak di perlukan.

xxxiii Bagian akhir dari dryer section adalah penyeleksian kualitas veneer. Khusus untuk veneer face/back di bagi menjadi 3 kualitas :

a. Veneer yang bagus dan tidak memiliki cacat akan dipilih menjadi veneer face dan langsung dibawa ke tempar perakitan untuk di setting.

b. Veneer yang tidak memiliki cacat atau cacatnya tidak melebihi toleransidan dari segi penampakannya kurang menarik atau lebih jelek dari veneer face maka akan dijadikan back.

c. Veneer yang memilki cacat akan masuk ke bagian repair untuk di perbaiki.

4) Veneer preparation

Dalam pembuatan kayu lapis multy-ply berukuran besar, papan lamina dan papan blok, lapisan paling luar tanpa kecuali terbentuk oleh penyambungan bersama beberapa veneer yang berukuran tidak begitu lebar. Sambungan yang baik tidak akan tercapai kecuali kalau venner yang akan disambung tepi-tepinya telah ddipotong dengan lurus sempurna bebas dari cacat semua. Pemotongan dilakukan di mesin

veneer jointer, salah satu dari mesin paling penting di pabrik veneer atau

kayu lapis.

a. Mesin penyambung veneer (veneer jointer)

Penyambungan veneer di pabarik lebih dikenal dengan nama veneer

xxxiv semacam meja yang besar dan kokoh yang dilengkapi dengan hubungan bermesin yang berkerja dengan teliti dan sebuah kereta yang bergerak pada suatu lintasan atau dipandu secara masinal menuju meja dan secara teratur membawa dua buah cutter satu untuk pemotongan kasar dan lainnya untuk pemotongan halus. Kereta harus dikunci menuju lintasan yang telah ditentukan sehingga pergerakkan lateral dan getaran tercegah, potongan yang halus sangat vital untuk pekerjaan yang belum sempurna ini. Setumpuk veneer 1 inchi atau yang lebih tebal lagi, diletakkan dengan cara di clamp dengan kuat sampai bagian tepi tumpukan veneer tersebut tertimpa seluruhnya oleh pisau.

Penyambungan veneer adalah bagian kerja yang melaksanakan penyambungan veneer yang memiliki ukuran tidak sempurna atau dengan ukuran veneer yang diinginkan. Kegiatan ini dilakukan setelah penyeleksian, khususnya untuk veneer face biasanya langsung ditempatkan kebagian setting.

Penyambungan veneer dilakukan menggunakan mesin Composser atau Veneer Jointer yang berfungsi untuk menyambung veneer menjadi satu dengan ukuran yang ditentukan. Mesin composser ada 2 jenis, yaitu :

a) Mesin Meinan yang digunakan untuk veneer dengan ketebalan 0.60 – 2.25 mm (untuk veneer F/B). Veneer F/B disambung menggunakan reeling tape dan glue thread.

xxxv b) Mesin Minami yang digunakan untuk veneer dengan ketebalan lebih dari 2,25 – 4.0 mm (untuk veneer core) disambung dengan perekat jenis hotmelt.

c) Selain untuk menyambung veneer, mesin ini juga berfungsi untuk mendeteksi ketebalan veneer, jika terdapat cacat atau ketebalan tidak sesusai dengan ketebalan yang di telah tentukan maka mesin akan memotong secara otomatis. Kemudian menyambung dengan bagian veneer yang lain menjadi satu, apabila sudah sampai pada ukuran tertentu sesuai setting, maka mesin akan memotong secara otomatis, dan veneer-veneer tersebut akan menjadi seragam dengan ukuran yang sama.

b. Penyusunan veneer (veneer setting)

Penyusunan veneer adalah kegiatan menyusun veneer sesuai dengan komposisi plywood yang diinginkan dengan tujuan untuk mempermudah proses assembly. Susunan veneer dapat dilihat pada gambar berikut : Plywood 3 ply Plywood 5 ply : B L/C F B SC L/C SC F

xxxvi Plywood 7 ply

Gambar 2.3 Susunan penyetingan veneer sebelum perekatan

5) Hasil yang dicapai

Menghasilkan lembaran-lembaran Vineer yang berkualitas untuk semua kebutuhan untuk perakitan menjadi plywood atau flour base sehingga dalam proses pengerjaan selanjutnya mudah dalam perakitan menjadi satu produk kayu lapis.

6) Pembahasan

Untuk menghasilkan lembaran- lembaran tipis/ vinear yang baik/ berkualitas perlu langkah-langkah yang harus dilakukan dari kayu berbentuk bulat sampai menjadi lembaran- lembaran tipis.

Pada saat masih berbentuk log/ kayu bulat, log harus dilindungi dari kerusakan dan pecah perlu dilakukan pemberian bahan kimia pada ujujng log. Untuk menghambat kehilangannya kadar air. Contoh bahan kimia yang diberikan misalnya paraffin, resin, aspal, dan batubara aspal.

B SC L/C L/C SC F

xxxvii Pada saat mengonversi log menjadi vinear untuk menghasilkan rendemen vinear yang baik dan jumlah meningkat perlu dilakukan peyeleksian log seperti log harus silindris, panjang log harus sesuai ukuran dan diberi toleransi ukuran agar tidak terjadi kekurangan ukuran sehingga menjadi nilai tambah vinear, serta hati ( empular ) harus ditengah dan sehat, kayu dengan hati yang cacat digergaji untuk lambersawn atau untuk vinear sayatan sesuai dengan nilai jenis kayunya.

Pemotongan vinear, vinear hasil kupasan rotary harus dipotong sesuai ukuran lebar standart untuk menyesuaikan dengan ukuran mesin kempa yang berbeda-beda, pekerjaan ini dilakukan setelah pengeringan atau sebelum pengeringan. Dari semua karateria pekerjaan ini masing- masing mempunyai keuntungan :

a. Keuntungan memotong vinear dalam keadaan basah ( green veneer clipping )

- Vinear yang mengandung cacat tidak ikut dikeringkan sehingga menghemat energi

- Round up yang membawa vinear sampah juga tidak ikut dikeringkan

- Vinear dapat dikeringkan di Roll oryer, hasil vinear menjadi lebih halus.

b. Keuntungan memotong vinear setelah dikeringkan (dry veneer clipping)

xxxviii - Cacat yang terjadi karena pengeringan seperti diskolorasi atau

pecah dapat dibuang

- Bagian tepi vinear yang dipotong menjadi lurus sehingga dapat langsung disambung di mesin vinear jointer.

- Ukuran lebar vinear utuh ( full seet ) tidak di pengaruhi oleh ( perbedaan factor ) penyusutan

Pengeringan Vinear ( vinear drying ) Kadar air vinear segar sama dengan kadar air log asalnya tergantung pada lamanya waktu penyimpanan dan teknik pengangkutan log ( transportasi darat atau laut, penyimpanan di log pond atau log yard ) kadar air untuk kayu gubal antara 40 – 120 % dan kayu teras antara 30 – 80%. Oleh karena itu pada saat pengeringan vinear yang terpenting dan perlu diperhatikan:

a) Hanya vinear kering ( MC 5- 15 %) yand dapat direkat untuk keperluan penyambungan ( jointing dan pengempaan ( di hot press )

b) Kadar air keseimbangan ( equilibrium moisture content = EMC ) pada saat kayu lapis digunakan adalah 8- 18 %

c) Diskolorasi dan serangan jamur akan menjadi rendah pada kadar air yang rendah.

Penyambungan dan Perbaikan viner ( Veneer Joiting dan repairing ), Sambungan ya ng baik kalau venir yang akan disambung tepi- tepinya telah dipotong dengan lurus sempurna bebas dari semua cacat. Pemotongan dilakukan di mesin venner jointer, salah satu mesin paling penting di pabrik venir atau kayu lapis.

xxxix Adapun hal- hal yang perlu disambung ialah :

Pada arah lebar, ketika venir telah dipotong pada mesin jointer sebaiknya pekerjaan berikutnya dilakukan secepat mungkin untuk meniadakan resiko perubahan kadar air venir. Lebih- lebih lagi ketika sedang mengerjakan venir dengan serat yang tidak teratur.

Pada arah memanjang, dilakukan untuk menyambung venir core. Dua atau lebih venir yang lebarnya sama disambung-sambung untuk memperoleh ukuran panjang yang diinginkan, panjangnya beberapa inci lebih besar disebanding ukuran kayu lapis jadi pada saat peyambungan ujung core perlu pengawasan yang sangat hati-hati karena lem menumpuk didalam kantung atau bahkan samasekali kosong dapat merusak panel.

B. Proses Pembuatan Plywood

Untuk proses pembuatan plywood meliputi Enam kegiatan yaitu perakitan, kodisioning, finising, Inspection section, Packing dan Finish Good Ware House(FGWH) Section dan pengujian laboratorium

1. Tujuan

Tujuan proses pembuatan plywood adalah membuat suatu produk atau kayu lapis dengan meyatukan/merekatkan lembaran-lembaran tipis kayu dengan perekat dengan berbagai tahapan yang harus dilalui dan menjadikan atau menaikan nilai jual.

xl 2. Dasar teori

Endang liyansah Dkk, (2002). Plywood (kayu lapis) adalah papan yang terbuat dari lembaran-lembaran kayu (veneer) yang dirakit sedemikian rupa (saling tegak lurus) dengan menggunakan perekat dan dalam kondisi tertentu. Sedangkan vaneer adalah kayu tipis dengan ketebalan yang merata berkisar antara 0,60 sampai dengan 3,75 mm. perkat adalah suatu bahan yang mampu menggabungkan beberapa benda yang akan dipadukan sedemikian rupa dengan cara mengontakkan antara kedua permukaan benda-benda yang akan disatukan.

Kekuatan dan kelemahan kayu lapis bergantung pada ikatan yang menahan lapisan-lapisan veneer. Semua benda baik padat maupun cair dibangun oleh molekul-molekul yang tak terhingga banyaknya yang berikatan bersama-sama dalam suatu daya inheren. Daya molekular ini dikenal sebagai kohesi. Biasanya daya tarik yang lebih kuat lebih besar daya kohesinya dan di dalamnya ada sesuatu yang penting sekali yang kepadanya daya kohesi menggantungkan kekuatannya.

Istilah adhesi umumnya digunakan untuk menjelaskan daya yang bekerja antara du a benda yang terpisah (sama atau berlainan) dalam suatu kontak yang ketat dengan daya tarik molekul, yang dapat bekerja pada jarak rentang yang panjang dan efektif. Menggunakan prinsip-prinsip perekatan kayu lapis yang terdahulu cukup alasan untuk mengasumsikan bahwa daya kohesi perekat yang baik atau perekat lain harus sama dengan atau lebih besar sebanding daya kohesi kayu. Dengan kata

xli sehari-hari perekat padat harus mempunyai kekuatan mekanik yang lebih besar dibanding kayu sendiri.

Untuk memperoleh ikatan yang baik perekat dengan kekentalan yang pas dilaburkan merata ke seluruh permukaan kayu. Dua permukaan direkatkan bersama-sama dan diberi tekanan agar mendapatkan kontak erat yang dibutuhkan yang akan memberikan daya tarik molekular pada bagian ini.

Apa yang terjadi adalah bahwa perekat dipaksa masuk ke dalam celah di antara serat kayu. Perekat tidak terpenetrasi ke dinding sel tetapi hanya masuk ke celah-celah rongga sel yang terbuka. Kemudian membentuk gel yaitu menjadi semi padat dan selanjutnya mengeras menjadi suatu massa yang menjangkar dengan kuat ke dalam serat kayu.

3. Alat dan bahan Alat a. MC Meter b. Kater c. Rol tipee d. Glue Mixer e. Cold press f. Hot press g. Catcher h. Sander

xlii i. Double sizer

j. Forklip

Bahan

Vineer dan perekat

4. Prosedur kerja

1) Assembly section

Assembly section merupakan kegiatan perakitan veneer – veneer

menjadi kayulapis sesuai dengan ukuran yang diinginkan, dimana proses ini merupakan awal terbentuknya plywood dan pada section ini terbagi menjadi lima tahapan yaitu :

a. Pencampuran perekat (glue mixing)

Pencampuran perekat merupakan kegiatan pencampuran formula perekat dimana dalam kegiatan ini melakukan pencampuran bahan – bahan perekat yang telah ditentukan komposisinya dan mencampur komponen perekat didalam mesin glue mixer.

Jenis resin yang digunakan adalah Melamine resin. Urea resin dan

Phenol resin. Bahan – bahan pendukung lainnya adalah tepung industri,

HU (hardener), MCP (anti rayap), Melamine Powder dan lain – lain.

Adapun hal yang paling utama dalam bagian ini adalah mengenai komposisi dan kekentalan atau viscositas resin. Mengenai viscositas ini

xliii dapat diukur dengan menggunakan alat pengukur yaitu viscometer.Apabila dalam pencampuran perekat ini terlalu cair maka dapat ditambah tepung industri, jika terlalu kental maka ditambah resin. Untuk standart viscositas yang dipakai adalah perekat yang menggunakan urea formaldehyde dan melamine formaldehyde adalah 21± 1 poise. Perekat yang menggunakan phenol adalah 17± 1 poise, kemudian perekat yang dapat didistribusikan dalam ketangki penampung dimasing – masing

glue spreader.

b. Pelaburan perekat (glue spreading)

Pada bagian ini merupakan kegiatan yang melaksanakan pelaburan perekat ke permukaan veneer dengan menggunakan mesin glue spreader. Sebelum melaburi veneer harus diketahui terlebih dahulu berat laburnya, karena harus sesuai dengan standart yang ada. Cara mengetahui berat labur adalah :

a) Core veneer yang belum dilaburi perekat (berat awal) ditimbang.

b) Kemudian veneer tersebut dimasukkan kedalam glue spreader, kemudian beratnya di timbang lagi (berat akhir)

???? ? ????? ? ????? ? ? ? ?? ? ????? ? ? ? ? ?? ? ? ? ????? ?????? ?????ð? ? ??????ð

Dalam perekat veneer terbagi atas ½ kali proses, dan 1 kali proses. Untuk ½ kali proses core dimasukan sebanyak dua lembar dalam mesin glue spreader kemudian direkatkan dengan veneer face dan back. Setelah

xliv itu barulah diangkat untuk diberikan perlakuan kempa dingin.Sesudah pengempaan dingin dilakukan, lalu direpair. Jika proses repair selesai maka diangkut kembali ke glue spreader untuk menjalani dua kali proses yaitu dengan cara memasukan sekaligus dua lembar diinput glue spreader dan output direkatkan dengan face dan back. Setelah keluar dari glue spreader baru diberikan perlakuan kempa dingin dan kemudian diseleksi serta dilanjutkan dengan memberikan perlakuan pengempaan panas. Untuk 1 kalo proses dimulai dari kegiatan glue spreader lalu diberi perlakuan pengempaan dingin kemudian diseleksi lalu diberi perlakuan pengempaan panas.

c. Pengempaan dingin (cold press)

Pengempaan dingin adalah merupakan kegiatan pengempaan awal terhadap susunan veneer yang telah dilaburi perekat. Adapun tujuan dari pengempaan dingin adalah :

a) Untuk meratakan perekat keseluruhan permukaan veneer

b) Untuk memaksa perekat masuk kedalam pori – pori kayu sehingga sehingga terjadi penjangkaran yang bersifat mengakar pada permukaan veneer yang direkatkan

c) Memberi kesempatan perekat bereaksi dengan kayu karena molekul - molekul perekat berukuran lebih besar dari rongga sel kayu, maka untuk memaksa sebagian perekat masuk kedalam rongga sel kayu yang diperlukan tekanan yang cukup besar.

xlv d. Assembly repair

Assembly repair adalah suatu kegiatan yang melakukan perbaikan terhadap cacat yang terdapat pada veneer setelah dilakukan pengempaan dingin.Adapun cacat yang perlu di repair adalah sebagai berikut:

? Core bertumpangan (core laps)

? Core renggang (core void)

? Lubang gerek besar (pin hole)

? Patah (broken)

? Sampah ( waste)

Hal yang perlu diperhatikan dalam proses repair ini adalah para pekerja (pelaksana) dituntut ketelitiannya dan perlu berhati – hati dalam melaksanakan kegiatan ini.

e. Pengempaan panas(hot press)

Pengempaan panas merupakan kegiatan pengeringan perekat terhadap kayulapis. Tujuan dari pengempaan panas ini adalah untuk memaksa perekat masuk ke dalam pori-pori kayu,mengeringkan sehingga daya rekatnya menjadi maksimal dan menguapkan sisa air yang tersisa dalam plywood. Setelah selesai proses hot press kemudian dilakukan pengondisian selama 2 hari khusus untuk tipe perekat WBP dan Melamine Hal yang perlu diperhatikan dalam proses pengempaan panas adalah sebagai berikut :

xlvi a) Dalam memasukan plywood dalam loader harus hati-hati dan blower harus selalu dijalankan untuk membersihkan sampah dari permukaan plywood.

b) Penyusunan plywood pada plat pengempaan panasharus di tengah-tengah.

c) Besar tekanan,waktu kempa dan temperatureharus sesuai dengan ketebalan dan jenis glue plywood. Untuk menghitung digunakan rumus sebagai berikut :

Rumus waktu pengempaan : ? ? ? ? ? ? ? ? ? ? ?

Ket :

PT = Pressing time (waktu pengepresan) VT = Veneer tickness (ketebalan veneer)

HT = Heat trapping time (perambatan panas) dengan ketentuan nilai 50 CT = Glue curring time (titik beku perekat dapat dilihat pada tabel berikut )

2) Seasoning 24 jam

Kondisioning adalah kegiatan mengondisikan plywood setelah dari mesing pengeringan yang bertujuan untuk menstabilkan kondisi perekat didalam pori-pori plywood agar tidak terjadi cacat melengkung, masa waktu yang dibuthkan selama 24 jam setelah itu baru diproses di pemotongan sisi.

xlvii Plywood yang dikondisikan dengan cara ditumpuk dengan jumblah satu tumpuk ± 150 plywood

3) Finishing section

Pada section ini terdapat beberapa proses antara lain : a. Pemotongan sisi (double sizing)

Pemotongan sisi merupakan kegiatan pemotongan pada kedua sisi panjang dan sisi lebar suatu plywood yang telah melalui proses pengempaan panas dengan menggunakan mesin double sizer. Adapun tujuan dari proses ini adalah untuk mendapatkan plywood dengan ukuran yang sesuai dengan yang ditentukan atau diinginkan. Mesin double sizer berjumlah tiga unit. Pada proses ini yang perlu diperhatikan adalah:

a) Ketingggian mata gergaji harus sesuai dengan ketebalan plywood yang akan dipotong dan harus sesuai dengan standar yang berlaku atau yang ditetapkan.

b) Ketajaman mata gergaji harus selalu diperiksa agar hasil yang didapat benar-benar baik.

c) Penyetelan rolls sepatu harus benar-benar tepat agar dapat menghindari atau mencegah cacat/pecah sisi.

d) Memasukan plywood ke rolls conveyor harus hati-hati, tidak boleh miring dan blower harus selalu dihidupkan.

xlviii b. Pengamplasan back

Penghalusan permukaan plywood adalah kegiatan menghaluskan dan meratakan permukaan plywood dengan alat Sander namun kegiatan ini hanya menghaluskan bagian permukaan back dengan tujuan untuk mempermudah cairan penurun emisi mudah meresap kedalam pori-pori plywood.

Proses ini yang perlu diperhatikan a) Permukaan yang ingin dihaluskan

b) Ketelitian operator untuk menggunakan ukuran mes sander c) Kecepatan atau RPM putaran mesin.

c. Catcher

Pelaburan cairan ketcher merupakan suatu proses kegiatan menurunkan emisi permukaan plywood pada bagian permukaan back plywood proses pelaburan cairan ketcher perinsipnya sama dengan proses pelaburan perekat yang membedakan hanya lembaran yang dimasukan jika dipelaburan perekat yang dimasukan lembaran-lembaran veneer, dipelaburan cairan ketcher yang dimasukan lembaran plywood.

Tujuan dari pelaburan cairan ini adalah untuk menurunkan emisi dan juga sebagai anti rayap

Hal yang perlu diperhatikan dalam proses ini

a) Komposisi atau perbandingan air dengan ketcher b) Berat labur yang dilaburkan pada permukaan back

xlix c) Kecepatan putaran mesin

d) Dan kekentalan ketcher

d. Pendempulan (puttty)

Pendempulan merupakan suatu proses yang melakukan kegiatan perbaikan terhadap permukaan plywood dari cacat alami maupun cacat teknis dengan menggunakan dempul. Jenis-jenis cacat yang di dempul adalah sebagai berikut :

? Lubang gerek besar ? Lubang mata kayu ? Lubang paku ? Kasar

Dalam kegiatan ini hal yang harus dperhatikan adalah : ? Pendempulan tidak boleh terlalu tipis dan cekung

? Warna dempul harus sama dengan warna panel yang akan di dempul ? Pendempulan harus searah dengan arah serat kayu

? Dempul tidak boleh terlalu encer atau terlalu kental Untuk jenis dempul dibedakan menjadi dua yaitu : ? Water base (dempul campuran air)

l e. Pengamplasan face (sanding)

Pengamplasan adalah suatu proses penghalusan permukaan panel dengan menggunakan mesin sander, yang bertujuan untuk melicinkanatau menghaluskan permukaan plywood pada bagian face. Pada mesin sander terdapat :

a) Sander top 1 ; mesh kasar (120) b) Sander top 2 ; mesh sedang (150) c) Sander top 3 ; mesh halus (180)

4) Inspection section

Inspection merupakan kegiatan penyeleksian plywood sesuai dengan gread.Untuk penyeleksian plywood yang baik (langsung di packing) atau rusak (reject) yang perlu didempul ulang atau disander ulang. Proses kerja dari inspection adalah sebagai berikut :

a. Memeriksa (seleksi) apabila terdapat cacat maka harus didempul ulang dan sander ulang dengan diberi tanda dengan kapur. Untuk dempul ulang diberi tanda DU dan sander ulang diberi tanda SU. b. Untuk plywood 3 ply up, plywood diangkatdan dikumpul dengan

tongkat kayuuntuk mengetahui lapisan dalam yang kosong. Adapun standar plywood yang digunakan adalah :

a. JAS (Japanese Agricultural Standard) b. SNI (Standart National Indonesia)

li 5) Packing dan Finish Good Ware House(FGWH) Section

Packing atau crating adalag kegiatan pengemasan setelah kayu lapis selesai ditentukan gradenya untuk keperluan memudahkan dalam perhitungan kubikasi dan pengapalan. Jumlah kayu lapis dalam setiap krat kemasan berbeda-beda bergantung pada ukuran dan jenisnya.

6) Pengujian di Laboratorium

Dalam analisis plywood ini terdapat 4 pengujian yang di lakukan, yaitu :

a. Uji Tarik (bending strength)

Proses pengujian ini dilakukan dengan menggunakan mesin yang disebut Tensilstrength. Dalam pengujian ini ada beberapa tipe glue yang digunakan, yaitu:

? T1 : Melamine

? T1,5 : Urea dan Melamine ? T2 : Urea

Ukuran sampel uji tarik adalah 8,2 x 2,5 cm dan pembuatan takik 2/3 kali total thicknes atau sedalam inti.

a) Metode pengujian untuk T2 dan T1,5 yaitu sampel diikat dan kemudian direbus dalam waterbath dengan suhu 60 ºC selama 3 jam. Setelah 3 jam barulah diangkat dan kemudian dilakukan uji tarik.

lii b) Metode pengujian untuk T1 diawali dengan perebusan sampel pada suhu 100 ºC selama 4 jam, kemudian dioven dengan suhu 60 ºC selama 20 jam, setelah itu direbus lagi dengan suhu 100 ºC selama 4 jam. Hal terakhir yang dilakukan adalah mengangkat sampel dan dibending.

c) Metode pengujian T WBP, sampel direbus pada suhu 100 ºC selama 72 jam kemudian langsung diuji.

Cara menghitung kelulusan bending strengthadalah sebagai berikut : ??????? ???????? ? ????? ?? ? ?? ????????? ?? ? ??? ?

???? ??? ? ? ? ? ?

Dimana : ????????? ? ?????????

?????? ??

Tabel 2.2 Koefisien Bending Strength

No Total Core Tebal F dan B Koefisien 1 2 3 4 < 1,5 1,5 – 2,0 2,0 – 2,5 2,5 – 3,0 1,0 1,1 1,2 1,3 dst

liii Dengan persentase kelulusan minimal 90% dari total jumlah sampel, dan untuk kelulusan bonding strength dengan nilai minimal 7,0 kg/cm.

b. Uji Delaminasi (soaking)

Uji delaminasi merupakan proses pengujian kerekatan dengan cara oven. Jumlah specimen adalah 10 pcs dengan ukuran sampel 7,5 x 7,5 cm. cara pengujiannya, yaitu :

a) Untuk T2 dan T1,5 sampel direbus dalam waterbath pada temperature 70 ºC selama 2 jam, kemudian di oven dengan suhu 60 ºC selama 3 jam setelah itu di analisa.

b) Untuk T1 sampel direbus pada temperature 100 ºC selama 4 jam kemudian di oven pada suhu 60 ºC selama 20 jam setelah itu direbus lagi pada temperature 100 ºC selama 4 jam dan di oven lagi pada suhu 60 ºC selama 3 jam kemudian di analisa.

c) Untuk TWBP sampel direbus pada suhu 100 ºC selama 72 jam kemudian di oven selama 3 jam dengan suhu 60 ºCdan kemudian di analisa. Persentase kelulusan delaminasi minimal 90% dari total sampel, yang terdelaminasi minimal 2,5 cm tiap garis kerekatan.

? ????? ????? ???????? ? ? ??? ?? ? ? ? ? ? ????? ???????? ?? ? ??? ? ? ? c. Uji Kadar Air (moisture content)

Dalam uji ini ukuran sampel yang digunakan 10 x 10 cm sebanyak 5/pcs. Kadar air dihitung dengan rumus :

liv ? ? ? ? ? ? ?? ?? ? ? ? ????? ? ? ? ?? ????? ? ? ? ?? ? ??? ?????? ? ? ? ??

Dengan pengujian sampel di timbang dan di oven pada temperature 100 ºC sampai beratnya konstan.

d. Uji LFE (Low Formaldehyde Emission)

Cara yang biasa dikerjakandalam pengujian emisi formaldehyde adalah dengan memakai desicator (cara desicator). Cara 24 jam desicator yang dianut oleh jepang, dimana jumlah kayulapis yang digunakansebanyak 10 sampel dengan ukuran 5 x 15 cm. dalam desicator terdapat air yang berfungsi untuk mengikat formaldehyde yang keluar dari kayulapis. Analisa kadar formaldehyde dilakukan terhadap air tersebut. Beberapa macam bahan kimia dipakai dan alat yang biasa digunakan adalah spektrofotometer.

? ? ? ? ????? ??????? ???????????????

Dimana : Slope untuk : F1 = 0,144

F2 = 0,1048

Kriteria kelulusan :

? F1 = rata-rata 0,5 mg/ltr dengan batasan maksimal 0,7 mg/ltr ? F2 = rata-rata 5 mg/ltr dengan batasan maksimal 7 mg/ltr ? F3 = rata-rata 10 mg/ltr dengan batasan maksimal 12 mg/ltr

lv 5. Hasil yang dicapai

Menghasilkan rakitan-rakitan atau produk yang berkualitas dengan teknologi yang beda dengan perusahaan yang lain serta mengetahui proses pembuatan plywood dengan system pengelolahan dan teknologi yang baru.

6. Pembahasan

Bahwa dalam perakitan lembaran- lembaran tipis/veneer mejadi plywood harus dari veneer-vineer yang kadar airnya dari 5 % - 15 % agar dapat dirakit dengan mudah karena kekuatan dan kelemahan kayu lapis bergantung pada ikatan yang menahan lapisan- lapisan venir.

Untuk memperoleh iktan yang baik, perekat dengan kekentalan yang pas dilaburan merata ke seluruh permukaan kayu. Dua permukaan direkatkan bersama- sama dan diberi tekanan agar mendapatkan kontak erat yang dibutuhkan yang akan memberikan daya tarik molecular pada bagian ini. Bahwa perekat dipaksa masuk kedalam celah diantara serat kayu. Perekat tidak terpenetasi ke dinding sel tetapi hanya masuk ke celah- celah rongga sel yang terbuka. Kemudian membentuk gel, yaitu menjadi semi padat dan selanjutnya mengeras menjadi suatu massa yang menjangkar dengan kuat ke dalam serat kayu.

Untuk menjadikan rakitan plywood mempunyai kesetabilan dimensi dan kadar air seimbang diperlukan adanya pengondisian plywood guna mematangkan perekat yang ada didalam pori-pori plywood sebelum

lvi dipacking dan dipasarkan dimana harus melakukan pengujian-pengujian sifat fisik, mekanik kayu dan kadar emisi dari plywood tersebut seperti berikut :

a. Uji Tarik (bending strength) b. Uji Delaminasi (soaking)

c. Uji Kadar Air (moisture content)

d. Uji LFE (Low Formaldehyde Emission)

Untuk mencegah terjadinya meningkatnya kadar air dan berubahnya kesetabilan dimensi.

lvii BAB IV

KESIMPULAN DAN SARAN

A. Kesimpulan

Dari hasil Praktek Kerja Lapang (PKL) di PT. Sejahtera Usaha Bersama maka penulis dapat menyimpulkan beberapa hal sebagai berikut :

1) PT. Sejahtera Usaha Bersama dapat menjadi acuan karena jenis bahan baku yang digunakan jenis tanaman yang cepat tumbuh.

2) Target produksi yang direncanakan dapat tercapai apabila ketersediaan dan suplai bahan baku mencukupi, kondisi mesin yang baik juga sumber daya manusia yang mampu menyelesaikan masalah dan melakukan pekerjaan dengan baik.

3) Ketersediaan bahan baku hanya diperoleh dari HTR didaerah pulau jawa dan sekitarnya yang perlu perencanaan untuk ketersediaan bahan baku yang berkelanjutan

4) Pada proses produksi, bahan baku yang dapat dimaksimalkan oleh perusahaan dengan diolah menjadi produk sampingan seperti sawmill, molding dan block board, sehingga bahan baku yang tidak dapat di jadikan veneer dapat diolah menjadi produk lain.

lviii 5) Dalam kegiatan produksi kayulapis PT.Sejahtera Usaha Bersama terbagi dalam beberapa seksi, yaitu : log yard section, grain veneer section, drying section,veneer preparation section, assembly section, finishing and inspection section, packing and FGWH section.

6) Dalam analisa plywood terdapat 4 pengujian yang dilakukan yaitu : a. Uji tarik (bonding strength) dengan menggunakan mesin yang

disebut tensilstrength.

b. Uji delaminasi (soaking), merupakan proses pengujian perekatan dengan cara oven.

c. Uji kadar air (moisture content), dengan melakukan penimbangan dan kemudian di oeven sampai beratnya konstan.

d. LFE (Low Formaldehyde emission), merupakan pengujian dengan menggunakan desikator. Desikator ini berfungsi untuk mengikat formaldehyde yang keluar dari kayulapis.

lix B. Saran

Dari hasil kegiatan Praktek Kerja Lapang (PKL) ini saran yang penulis sampaikan yaitu :

1) Perlunya dukungan dari perusahaan untuk melakukan penelitian guna memperlancar proses produksi dan dapat meningkatkan kualitas dan kuantitas hasil produksi.

2) Sebaiknya pula kegiatan Praktek Kerja Lapang berikutnya para mahasiswa di bimbing langsung oleh Departemen Quality Control, karena mereka lebih menguasai segala hal dan dapat menjelaskan sedetail mungkin hal-hal yang berhubungan dengan proses produksi, selain itu mereka juga memliki waktu yang lebih fleksibel.

lx DAFTAR PUSTAKA

Anonim, 1999 Panduan Kehutanan Indonesia Departemen Kehutanan dan Perkebunan RI, Jakarta.

Liansyah, dkk 2002 Diktat Kayu Lapis, Papan Blok dan Plywood Paper Overlay. Politeknik Negeri Samarinda Jurusan Teknologi Pertanian.