BAB III

KEGIATAN DI INDUSTRI FARMASI

P.T. KIMIA FARMA (PERSERO) TBK. PLANT MEDAN

3.1 Keterlibatan Dalam Produksi

Praktek Kerja Profesi Apoteker yang dilaksanakan di indusri P.T. Kimia Farma (Persero) Tbk. Plant Medan dilaksanakan kunjungan ke bagian produksi. Dimana dapat diamati serangkaian proses tahapan produksi. Dimulai dari bagian gudang, penimbangan, karantina, proses produksi hingga proses pengemasan. Juga dapat diamati kesesuaiannya terhadap aspek Cara Pembuatan Obat yang Baik (CPOB).

3.2 Tinjauan ke Bagian-Bagian Lainnya

Praktek Kerja Profesi Apoteker yang dilaksanakan di indusri P.T. Kimia Farma (Persero) Tbk. Plant Medan, selain kunjungan ke bagian produksi maka juga dilaksanakan serangkaian kunjungan ke bagian-bagian lainnya, diantaranya: 1. Bagian Pengawasan Mutu dan Pemastian Mutu (Laboratorium).

Pada bagian ini dapat diamati serangkaian proses ataupun tindakan Pengawasan Mutu dan Pemastian Mutu terhadap mutu produk baik produk yang hendak dipasarkan maupun Pengawasan Selama Proses (In Process Control/IPC) yang meliputi produk antara maupun produk ruahan dan bahkan dilakukan pengujian terhadap bahan baku yang hendak digunakan. 2. Bagian Pengolahan Air.

Pada bagian ini dapat diamati proses pengolahan akuades yang digunakan pada P.T. Kimia Farma (Persero) Tbk. Plant Medan. Akuades

yang dihasilkan secara mandiri digunakan di dalam proses produksi produk-produk P.T. Kimia Farma (Persero) Tbk. PlantMedan.

3. Bagian Pengolahan Udara.

Pada bagian ini diamati proses pengolahan udara yang digunakan pada ruangan produksi P.T. Kimia Farma (Persero) Tbk. Plant Medan. Dimana setiap udara yang masuk ke ruangan-ruangan produksi harus dikelola sedemikian rupa sehingga meminimalkan pencemaran mikroorganisme maupun partikel asing terhadap produk P.T. Kimia Farma (Persero) Tbk. PlantMedan.

4. Bagian Pengolahan Limbah.

Pada bagian ini dapat diamati bahwa limbah cair P.T. Kimia Farma (Persero) Tbk. Plant Medan diolah sedimikian rupa melalui sistem pengelolaan limbah. Hal ini dilakukan untuk menghindari pencemaran lingkungan yang diakibatkan oleh limbah P.T. Kimia Farma (Persero) Tbk. Plant Medan. Limbah yang hendak dikeluarkan ataupun dibuang terlebih dahulu diproses melalui serangkaian tahapan dan pengujian, sehingga dipastikan keamanannya dan tidak mencemari lingkungan.

5. Bagian Pengemasan.

Pada bagian ini dapat diamati proses pengemasan yang diterapkan P.T. Kimia Farma (Persero) Tbk. PlantMedan. Dimana produk ruahan yang telah dihasilkan oleh Bagian Produksi dikemas hingga menjadi sediaan yang layak untuk dipasarkan.

3.3. Kegiatan Industri PT Kimia Farma (Persero) Tbk. Plant Medan

Adapun kegiatan di industri PT Kimia Farma (Persero) Tbk. Plant Medan adalah:

3.3.1 Perencanaan Produksi Dan Pengendalian Inventori (PPPI) Tugas dan fungsi dari PPPI yaitu:

1. Merencanakan kebutuhan bahan produksi 2. Mengontrol jalannya pembuatan obat 3. Merencanakan pengiriman obat jadi

4. Melakukan stok opname ke gudang pada tiap akhir triwulan

Dasar perencanaan adalah pesanan pemasaran yang berasal dari direktorat pemasaran di Jakarta per triwulan. Dari jumlah pesanan tersebut di konversikan per batch karena tiap produk memiliki ukuran batch yang berbeda.

Untuk pemesanan bahan, PPPI memperhatikan stok bahan baku yang ada digudang, stok produk ruahan atau setengah jadi dan stok produk jadi di gudang, sehingga dapat diketahui beberapa bahan yang akan dipesan.

Setelah semua jumlah bahan yang diperlukan untuk produksi dihitung, maka PPPI mengeluarkan Surat Permintaan Pembelian Bahan (SPPB) ditujukan kepada bagian pembelian. Pembelian ada dua cara yaitu: secara terpusat di Jakarta dan secara lokal di Medan. Bagian pembelian ini akan memilih pemasok yang paling murah tetapi memenuhi spesifikasi bahan yang diminta, kemudian bagian pembelian menerbitkan surat pemesanan (Purchase Order/ PO) dan ditandatangani pimpinan. Dibuat tembusan satu lembar arsip pesanan ke bagian gudang agar disiapkan tempatnya.

Bahan pesanan yang datang diterima oleh bagian gudang dimana bagian gudang akan memeriksa kecocokan nomor pesanan, jumlah, spesifikasi bahan yang diminta pada arsip pesanan dengan bahan yang akan diantarkan. Bahan tersebut akan dikarantina dan diberi label kuning sementara bagian gudang membuat surat permohonan periksa ke bagian pengawasan mutu untuk melakukan sampling dan pemeriksaan terhadap bahan tersebut. Bila bahan memenuhi syarat akan diberi label hijau disertai Hasil Pemeriksaan Laboratorium (HPL), Jika tidak memenuhi syarat yang akan diberi label merah dan HPL serta dikembalikan ke pihak pemasok.

Setelah semua bahan yang dipesan lengkap, maka PPPI membuat Surat Perintah Kerja (SPK) ke bagian produksi yang ditandatangani pimpinan. Pada SPK tersebut ditulis No.SPK, nama sediaan, No Batch, dan kapan obat tersebut diharapkan siap diproduksi. SPK dari PPPI yang dikirim kebagian produksi dilampiri catatan pengolahan batch, catatan pengemasan batch, Surat Perintah Pengeluran Bahan Baku (SPPBB) dan bahan pengemasan (SPPBK). SPK dibuat rangkap 4 dengan distribusi ke produksi, gudang, laboratorium dan arsip.

Obat jadi yang telah siap diproduksi dan dikemas kemudian dikirim ke gudang penyimpanan obat jadi. Setelah dilakukan finished pack analysis oleh petugas pengawasan mutu. Obat jadi tersebut akan dikirimkan oleh PPPI ke Unit Logistik Sentral (ULS) Jakarta, maka PPPI membuat surat kebagian gudang untuk menyiapkan obat jadi tersebut untuk dikirimkan ke Jakarta dan dilakukan stock opname. Pada bahan yang telah di stock opname akan diberi label stock opname

yang dituliskan tanggal dilakukan stock opname, nama bahan dan jumlahnya.

3.3.2 Produksi

Produksi adalah semua kegiatan pembuatan mulai dari penerimaan bahan awal, pengolahan sampai dengan menghasilkan obat jadi. Kegiatan produksi ini dilakukan di grey area, tertutup dan tidak berhubungan langsung dengan bagian gudang ataupun perkantoran.

Tugas dari bagian produksi PT Kimia Farma (Persero) Tbk. Plant Medan: 1. Melaksanakan pembuatan obat sesuai dengan surat perintah kerja (SPK)

dari bagian PPPI, mulai dari permintaan bahan baku ke gudang, penimbangan, pengolahan, pengemasan, sampai pengiriman obat jadi ke gudang obat jadi sesuai dengan prosedur tertulis yang telah ditetapkan (Protap).

2. Melaksanakan dokumentasi atas semua tindakan yang dilakukan selama proses pengolahan dan pengemasan dengan berpedoman pada protap. Sebelum dimulainya kegiatan produksi, petugas yang terlibat dalam kegiatan produksi ataupun yang memasuki area produksi harus memakai pakaian bersih, masker, penutup kepala, dan mendesinfeksi tangan dengan desinfektan yang tersedia sebelum memakai sarung tangan.

Hal-hal yang harus diperhatikan sebelum memulai kegiatan produksi:

1. Ruang produksi harus tetap terjaga kebersihan, dimana kegiatan pembersihan dilakukan tiap pagi sebelum dimulai kegiatan produksi dan sore hari sesudah selesai kegiatan produksi.

2. Temperatur dan kelembaban tiap ruangan produksi diatur sedemikan rupa menggunakan Air Handling System (AHS) yaitu AC sentral.

3. Peralatan yang digunakan harus dipastikan selalu dalam keadaan bersih sebelum dan sesudah dilakukan kegiatan produksi.

4. Ruangan Produksi harus mendapat penerangan dan pertukaran udara yang cukup agar kegiatan produksi berjalan lancar.

Produksi dilaksanakan setelah adanya SPK dari bagian PPPI ke bagian produksi, dan dilakukan produksi sesuai dengan protap yang telah ditetapkan serta mendokumentasi setiap tindakan yang dilakukan selama produksi.

Setelah adanya perintah produksi dari PPPI, bagian produksi untuk meminta bahan baku ke bagian gudang dengan surat perintah pengeluaran bahan baku dan bahan pengemas, petugas gudang melakukan penimbangan atau penyerahan bahan sesuai dengan yang ditulis pada SPPBB/SPPBK tersebut. Selama produksi berlangsung, dibuat laporan proses produksi mulai dari penimbangan bahan sampai pengemasan yang bertujuan untuk dokumentasi. Sehingga bila terjadi kekeliruan ataupun kesalahan pada proses produksi, dapat segera diketahui pada proses dimana kesalahan tersebut terjadi dan diambil tindakan untuk mengatasi permasalahan tersebut.

Laporan proses produksi membuat sediaan, No batch, besar batch, tahapan proses, operator, tanggal, jam, hasil, pengawasan yang berguna untuk mengetahui berapa lama waktu yang dibutuhkan untuk menghasilkan suatu batch sediaan. Laporan proses produksi ini diisi oleh petugas yang melakukan suatu tahapan proses produksi dan diketahui oleh supervisor produksi.

Selama proses produksi berlangsung dilakukan pengawasan dalam proses

(In Process Control/ IPC). IPC yang dilakukan ada 2 macam, yaitu misalnya pada produksi sediaan tablet:

1. Dilakukan oleh pihak produksi, yaitu setiap 15 menit sekali dilakukan pemeriksaan keseragaman bobot tablet.

2. Dilakukan oleh pihak pengawasan mutu, antara lain: uji kadar air granul, dan pada tablet dilakukan: uji kekerasan, waktu hancur, disolusi, friabilitas, keseragaman bobot dan kadar zat berkhasiat.

Obat yang telah selesai di produksi akan dilakukan pengemasan primer dibagian produksi yang selanjutnya diserahkan kebagian pengemasan sekunder melalui pass box untuk dilakukan pengemasan sekunder sampai dihasilkan obat jadi. Obat jadi yang telah selesai dikemas, ditimbang dan dicatat, diberi label kuning. Selanjutnya dibuat permohonan periksa ke bagian pengawasan mutu untuk dilakukan finished pack analysis. Obat jadi yang lulus pemeriksaan diberi label hijau selanjutnya diserahkan ke gudang penyimpanan obat jadi.

Bagian Produksi pada PT Kimia Farma (Persero) Tbk. Plant Medan terdiri dari:

1. Jalur Produksi Krim

Jalur pembuatan krim terpisah dari jalur produksi yang lain dimana pada jalur produksi ini terdiri dari beberapa ruangan yang telah diatur suhu, kelembaban dan tekanan udaranya dengan AHU. Adapun ruangan pada jalur produksi krim terdiri dari:

a. Ruangan penimbangan

Pada ruangan ini dilengkapi dengan beberapa alat timbangan digital, lemari asam, dust collector, Air Handling System (AHS). Bahan – bahan yang telah ditimbang akan ditempatkan pada staging area untuk kemudian diambil oleh petugas produksi lain untuk dilakukan proses produksi

selanjutnya. Ruangan dipakai untuk menimbang bahan sediaan krim, tablet, dan kapsul.

b. Ruangan pencampuran

Pada ruangan ini dilengkapi dengan 2 unit double jacket tank untuk memanaskan fase air dan fase minyak, ultraturrax untuk mencampur bahan aktif dengan bahan dasar krim, mixer untuk pengadukan sehingga diperoleh produk ruahan. Alat-alat tersebut dibersihkan setiap pagi hari sebelum digunakan dan sore hari sesudah selesai digunakan. Bila tidak ada kegiatan produksi maka pembersihan dilakukan seminggu sekali. Selama proses produksi dilakukan pemeriksaan IPC oleh bagian pengawasan mutu.

c. Ruangan pengisian

Ruangan untuk melakukan pengisian sediaan krim ada 2 yaitu:

• Ruangan pengisian I

Dilengkapi dengan mesin pengisian krim Elemech dengan kapasitas 2400 tube/jam dan neraca digital untuk pemeriksaan IPC oleh operator.

• Ruang pengisian II

Dilengkapi dengan mesin pengisian krim pharmech dengan kapasitas 900-200 tube/ jam dan neraca digital untuk pemeriksaan IPC oleh operator.

Sebelum pengisian krim , tube kosong yang telah dibersihkan dibagian pengemasan dimasukkan ke pass box, dibawa oleh petugas produksi ke ruang pengisian dan disusun ke mesin pengisian yang telah diisi massa krim, kemudian dilakukan pengisian. Setiap 15 menit dilakukan

pemeriksaan bobot oleh operator dan pada awal dan akhir pengisian dilakukan pemeriksaan oleh bagian pengawasan mutu.

d. Ruangan karantina

Pada ruangan ini disimpan produk ruahan untuk menunggu hasil pemeriksaan laboratorium. Produk ruahan yang telah selesai diperiksa, kemudian dilakukan pengemasan primer di grey area dan pengemasan sekunder di black area oleh bagian pengemasan.

2. Jalur Produksi tablet

Jalur produksi tablet terletak terpisah dari jalur produksi krim untuk menghindari terjadinya kontaminasi silang. Pada unit tablet juga terdapat beberapa ruangan yang telah diatur suhu, kelembaban dan tekanan udaranya dengan AHS. Juga dilengkapi dengan dust collector sentral. Adapun ruangan pada jalur produksi tablet terdiri dari :

a. Ruangan penimbangan

Pada ruangan ini dilengkapi dengan beberapa alat timbangan digital, lemari asam, dust collector, dan Air Handling System (AHS).

b. Ruangan pencampuran

Semua bahan tambahan dan bahan aktif dimasukkan kedalam super mixer

dan dicampur hingga homogen, pengecualian untuk bahan pelicin dan bahan pencampur luar. Massa di atas digranulasi dengan menggunakan alat rotary wet granulator sehingga didapat granul basah. Selanjutnya granul basah tersebut dipindahkan ke ruang pengeringan.

c. Ruang pengeringan

Granul basah yang dihasilkan dikeringkan di dalam oven dengan suhu 50-60oC selama 10 jam (tergantung pada bahan yang akan dikeringkan). Kapasitas oven tersebut 450 kg/hari. Setelah kering dilakukan pemeriksaan kadar air granul (LOD) di ruangan IPC dan selanjutnya dipindahkan ke ruangan granulasi untuk pengayakan.

d. Ruang granulasi

Massa granul yang telah dikeringkan, digranulasi dengan alat communiting fitz mill, kemudian dipindahkan ke ruang pencampuran akhir.

e. Ruang pencampuran akhir

Massa yang telah digranulasi dimasukkan ke dalam alat v-mixer dan ditambahkan dengan bahan pelicin dan bahan penghancur luar, kemudian dilakukan pemeriksaan IPC. Massa disimpan diruang karantina menunggu hasil pemeriksaan.

f. Ruang pencetakan

Ruang untuk pencetakan ada 5, masing-masing terdapat 1 mesin cetak dan juga terdapat dust collector, neraca digital, dan AHS. Pencetakan dilakukan misalnya dengan menggunakan mesin cetak tablet merek Rimek, dengan kecepatan mesin 50 ribu tablet/jam. Setiap 15 menit operator harus memeriksa keseragaman bobot tablet. Bagian pengawasan mutu di dalam ruang produksi melakukan pemeriksaan/ pengujian terhadap produk ruahan yang meliputi: Pemerian, friabilitas, waktu hancur, kekerasan tablet, disolusi, kadar zat berkhasiat dan keseragaman bobot.

g. Ruang sortir

Tablet yang dihasilkan disortir oleh petugas dari debu dan juga untuk bentuk tablet yang tidak bagus/ pecah kemudian dipindahkan ke ruangan pengemasan primer.

h. Ruang pengemasan

Tablet yang telah diluluskan oleh bagian pengawasan mutu dibawa ke ruang pengemasan primer dan dikemas dalam kantong plastik. Tiap kantong berisi 1000 tablet dengan menggunakan mesin penghitung dan diberi silika gel. Atau dikemas dengan penyetripan menggunakan mesin strip tablet. Setelah selesai dilakukan pengemasan primer dipindahkan ke ruangan pengemasan sekunder melalui pass box untuk dilakukan pengemasan sekunder.

3. Jalur Produksi kapsul

Sediaan kapsul yang diproduksi oleh PT. Kimia Farma (Persero) Tbk.

Plant Medan adalah kloramfenikol kapsul. Seperti jalur produksi krim dan tablet, jalur produksi kapsul juga terletak terpisah untuk menghindari terjadinya mix up. Pada jalur produksi kapsul juga terdapat beberapa ruangan dimana setiap ruangan tersebut diatur suhu, kelembaban dan tekanan dengan AHS, juga dilengkapi dust collector sentral.

Adapun ruangan pada unit kapsul terdiri dari : a. Ruang pengeringan

Bahan pengisi (Avicel) dikeringkan terlebih dahulu didalam oven selama ±12 jam pada suhu 85oC. Setelah itu semua bahan dipindahkan keruang pencampuran.

b. Ruang pencampuran

Pada ruang ini dilakukan pencampuran bahan aktif, bahan pengisi dan bahan tambahan lainnya dengan menggunakan alat V-mixer selama 15 menit. Setelah homogen, massa disimpan diruang karantina menunggu pemeriksaan oleh bagian pengawasan mutu dan kemudian dipindahkan keruang pengisian kapsul.

c. Ruang pengisian kapsul

Massa yang telah homogen dimasukkan ke mesin pengisian kapsul (Kwang Dah). Pada awal dan akhir pengisian dilakukan pemeriksaan laboratorium dan setiap 15 menit dilakukan pemeriksaan keseragaman bobot oleh operator. Setelah itu dipindahkan keruang seleksi kapsul, dikemas dan diluluskan oleh bagian pengawasan mutu selanjutnya dikirim kegudang penyimpanan

3.3.2.1 Sediaan-Sediaan Obat yang Diproduksi P.T. Kimia Farma (Persero) Tbk. Plant Medan

1. Betametason 0,1% krim. 2. Betason-N® krim. 3. Betason® krim.

4. Dexocort® 0,25% krim tube 5 gram. 5. Fungoral® krim tube 5 gram dan 10 gram. 6. Virules® krim tube 5 gram.

7. Hidrokortison 2,5% krim.

8. Kloramfenikol 250 miligram kapsul (1000 kapsul per botol dan 250 kapsul per botol).

9. Kalsium Laktat 500 miligram tablet (1000 tablet per botol).

10. Parasetamol 500 miligram tablet (kemasan 10 tablet per strip dalam 10 strip per kotak dan 1000 tablet per botol).

11. Gliseril Guaiakolat 200 miligram (1000 tablet per botol). 12. Gentamisin salep kulit.

13. Antalgin 500 mg tablet (kemasan 10 tablet per strip dalam 10 strip per kotak dan 1000 tablet per botol).

14. Vitamin B kompleks tablet (1000 tablet per botol). 3.3.3. Pengawasan Mutu

Pengawasan mutu adalah semua pengawasan yang dilakukan selama pembuatan dan dirancang untuk menjamin agar produk obat yang dihasilkan senantiasa memenuhi spesifikasi, identifikasi, kekuatan, kemurnian dan karakteristik lain yang telah ditetapkan. Pengawasan mutu merupakan bagian yang paling penting dari Cara Pembuatan Obat yang Baik (CPOB) agar tiap obat yang dibuat memenuhi persyaratan mutu yang sesuai dengan tujuan penggunaannya.

Tanggung jawab pengawasan mutu:

1. Memastikan bahan awal memenuhi spesifikasi yang telah ditetapkan untuk identitas, kekuatan, kemurnian, kualitas dan keamanan.

2. Memastikan tahapan produksi obat telah dilaksanakan sesuai prosedur yang telah ditetapkan dan telah divalidasi.

3. Memastikan semua pengawasan selama proses dan pemeriksaan selama laboratorium terhadap suatu batch obat telah dilaksanakan dan batch tersebut memiliki spesifikasi yang ditetapkan sebelum didistribusikan.

4. Memastikan suatu batch obat memenuhi persyaratan mutu selama waktu peredaran yang ditetapkan. Setiap bahan baku yang dikarantina dilakukan pengujian oleh bagian pengawasan mutu yang mencakup: spesifikasi, identitas, kualitas, kekuatan/ potensi dan persyaratan lain yang ditentukan. 3.3.3.1. Pemeriksaan Mutu Bahan Baku dan Bahan Pengemas

Bahan baku dan bahan pengemas datang dari pemasok ke bagian gudang, kemudian petugas laboratorium melakukan sampling dan pemeriksaan terhadap: 1. Bahan baku dan bahan tambahan

a) Pemeriksaan Organoleptis, meliputi bentuk, warna, bau dan rasa

b) Pemeriksaan Kimia, meliputi pemeriksaan kualitatif, kuantitatif dan pH. c) Pemeriksaan Fisika, meliputi titik lebur, kelarutan dan berat jenis. 2. Bahan pengemas

a) Pemeriksaan kemasan, meliputi ukuran dan kebocoran wadah.

b) Pemeriksaan etiket, meliputi ukuran, kebenaran tulisan dan labeling,

desain dan warna.

3.3.3.2. Pengawasan Selama Proses (In Process Control/ IPC)

Tujuan dilakukan pengawasan selama berlangsungnya proses pengolahan yaitu untuk mencegah terlanjur diproduksinya obat yang tidak memenuhi spesifikasi. Laboratorium pengujian IPC terletak di area produksi. Pengawasan ini dilakukan dengan cara mengambil contoh dan mengadakan pemeriksaan dan pengujian terhadap produk yang dihasilkan pada tahap-tahap tertentu dari proses pengolahan.

Pengawasan dalam proses pengolahan dilaksanakan oleh 2 pihak, yaitu:

1. Bagian produksi, yang menjamin bahwa mesin dan peralatan produksi serta proses yang digunakan akan menghasilkan produk yang memenuhi spesifikasi yang ditetapkan.

2. Bagian pengawasan mutu, yang menyakinkan bahwa produk yang dihasilkan pada tahap tertentu telah memenuhi spesifikasi yang ditetapkan sebelum dilanjutkan proses berikutnya. Bagian pengawasan mutu menentukan apakah tahap lanjutan dari proses pengolahan dapat dilaksanakan berdasarkan hasil pengujian yang diakukan.

Pengawasan dalam proses pengolahan (IPC) hendaklah meliputi pengujian parameter kualitas antara lain:

a. Tablet: pemerian, kadar air, bobot rata-rata, bobot satuan, kadar bahan aktif, kekerasan, friabilitas, waktu hancur dan disolusi.

b. Krim dan salep: pemerian, Ph (kecuali salep), bobot rata-rata, homogenitas dan kadar bahan aktif.

3.3.3.3. Pengawasan dalam Proses Pengemasan

Pengawasan dalam proses pengemasan hendaklah meliputi pemeriksaan parameter kualitas antara lain:

a. Kerapatan tutup wadah seperti tutup botol dan tube. b. Jumlah satuan produk dalam kemasan.

c. Kebenaran dan kebersihan bahan pengemas yang dipakai. d.Kerapian pengemas, penulisan nomor batch, tanggal kadarluarsa. e. Kebocoran produk yang dikemas dalam strip.

3.3.4. Gudang

Gudang masih berada di area produksi tetapi tidak berhubungan langsung dengan bagian produksi. Di gudang terbagi atas beberapa ruangan dimana ruangan tersebut saling berhubungan dan dilengkapi AC untuk menjaga suhu dan kelembapan ruangan. Adapun ruangan di gudang antara lain :

a) Ruang karantina bahan baku obat.

b) Ruang penyimpanan bahan pembantu yang telah diluluskan bagian pengawasan mutu.

c) Ruang penyimpanan bahan baku yang telah diluluskan bagian pengawasan mutu.

d) Ruang penyimpanan kapsul kosong. e) Ruang penyimpanan obat jadi.

f) Ruang penyimpanan bahan pengemas dan etiket. 3.3.5. Penerimaan barang

Bahan pesanan yang masuk dari pemasok kebagian gudang akan diperiksa kesesuaian nomor pesanan, jenis, jumlah bahan sesuai dengan surat pesanan oleh petugas gudang dan dikarantina terlebih dahulu dan diberi label kuning, kemudian bagian gudang membuat surat permohonan periksa kebagian pengawas mutu untuk melakukan pemeriksaan terhadap bahan tersebut. Bila bahan tersebut memenuhi syarat akan diberi label hijau disertai Hasil Pemeriksaan Laboratorium (HPL), jika tidak memenuhi syarat akan diberi label merah serta dikembalikan ke pihak pemasok ataupun dimusnahkan. Bahan baku yang telah diluluskan oleh bagian pengawasan mutu akan disimpan di ruang penyimpanan bahan baku dan dicatat ke dalam kartu stok, begitu juga dengan bahan pembantu.

A

Bahan-bahan akan dikeluarkan bagian gudang kebagian produksi untuk ditimbang setelah adanya surat perintah pengeluaran bahan baku dan bahan pengemasan dari PPPI. Tiap bahan yang dikeluarkan akan dicatat ke kartu stok oleh petugas gudang. Setelah obat jadi selesai diproduksi dan dikemas, bagian gudang akan menyimpan obat jadi di ruang penyimpanan obat jadi dan akan mengeluarkannya untuk dikirim setelah adanya instruksi dari PPPI.

Bahan-bahan yang ada di gudang akan dilakukan pemeriksaan ulang sesuai dengan jenis bahan dan telah di cantumkan dalam HPL.

3.3.7. Pengolahan Limbah

3.3.7.1. Pengolahan Limbah Cair

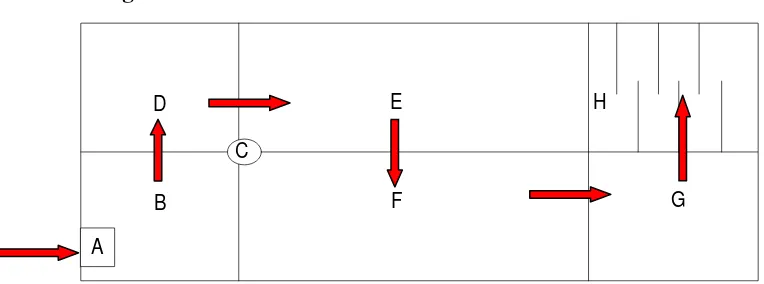

Gambar 1. Denah bak pengolahan limbah cair PT. Kimia Farma (Persero) Tbk.

Plant Medan.

Sumber limbah cair berasal dari air cucian diruang produksi dan air cucian alat-alat di laboratorium.

Proses pengolahan limbah cair yaitu:

1) Limbah cair yang dikeluarkan ditampung dalam bak penampungan (B) selanjutnya di pompakan dengan mesin pompa ke bak netralisasi (D). 2) Pada bak netralisasi bila perlu, ditambahkan air kapur untuk menetralkan

limbah cair yang di keluarkan. Selanjutnya limbah cair yang telah netral dialirkan ke bak aerasi (E)

3) Pada bak aerasi (E) dilakukan aerasi dengan menggunakan aerator yang bertujuan untuk menginjeksikan udara kedalam bak tersebut supaya bakteri aerob yang terdapat dalam bak tersebut dapat melakukan penguraian bahan-bahan organik yang terdapat dalam limbah cair tersebut. Selanjutnya juga dialirkan ke bak aerasi (F) dengan mendapatkan perlakuan yang sama. Lalu dialirkan ke bak sedimentasi (G).

4) Pada bak sedimentasi (G), limbah cair tersebut didiamkan/ diendapkan beberapa hari selanjutnya dialirkan ke bak biokontrol (H).

5) Pada bak biokontrol, dilakukan pengujian terhadap hasil pengolahan limbah cair tersebut berupa nilai BOD (Biological Oxygen Demand) dan COD (Chemical Oxygen Demand) bila telah memenuhi syarat nilai BOD dan COD maka limbah cair yang telah diolah tersebut dapat dibuang ke lingkungan.

3.3.7.2. Pengolahan Limbah Padat Sumber limbah padat berasal dari:

a. Debu yang pada dust collector di ruang produksi.

b. Debu yang berasal dari vacuum cleaner yang digunakan untuk membersihkan ruangan produksi dan alat produksi.

c. Wadah, etiket yang rusak dari bagian pengemasan. Untuk tube sebelum dimusnahkan digunting terlebih dahulu.

d. Bahan-bahan yang tidak memenuhi spesifikasi ataupun yang telah rusak yang berasal dari bagian gudang.

Semua limbah padat tersebut di bakar oleh petugas dan sisa pembakaran tersebut dibuang ke tempat pembuangan akhir.

3.3.8. Administrasi dan Keuangan

Keuangan di PT. Kimia Farma (Persero) Tbk. Plant Medan dipusatkan ke kantor pusat yang ada di Jakarta. Oleh sebab itu pembayaran gaji karyawan ataupun pembayaran faktur masuk atas pembelian bahan-bahan baku, bahan pengemas, biaya umum dan biaya pemeliharaan harus dibuat surat permintaan

droping uang ke kantor pusat Jakarta.

Setelah dilakukan pemesanan bahan baku oleh bagian pembelian ke pemasok, maka pemasok akan mengirimkan bahan baku tersebut disertai faktur masuk. Pembelian bahan baku tersebut dicatatkan ke dalam buku pembelian.

Pembayaran Faktur ada 2 macam yaitu: 1. Secara tunai, dibagi atas 2 macam yaitu:

a. Untuk pembelian dalam jumlah sedikit (<5 juta), pembayaran dilakukan dengan uang kas, dan dicatatkan kedalam buku kas.

b. Untuk pembelian dalam jumlah banyak (5 juta), pembayaran dilakukan dengan cek giro, dan dicatatkan kedalam buku bank.

Pembayaran secara tunai ini juga berlaku untuk biaya pemeliharaan mesin.

2. Secara Kredit.

Tenggang waktu pembayaran yang diberikan untuk pembelian secara kredit bervariasi tergantung pada pemasok, akan tetapi berkisar 2 minggu sampai 1 bulan.

Produk jadi akan dikirim ke Unit Logistik Sentral (ULS) Jakarta dengan membuka faktur keluar (Nota Penyerahan Intern/NPI). PT Kimia Farma (Persero) Tbk. Plant Medan tidak dapat melakukan penjualan ke pihak luar, tetapi di perbolehkan mengirim produk jadi tersebut ke PBF di Medan dan sekitarnya dengan faktur atas nama Unit Logistik Sentral Jakarta untuk menghemat biaya transportasi. Pembayaran atas penjualan (pelunasan faktur) diterima oleh kantor pusat Jakarta dan dicatatkan ke dalam buku penjualan.

Setiap pembelian dan penjualan barang akan dikenai pajak begitu juga dengan industri Farmasi. Setiap pembelian bahan-bahan baku dicatat dalam buku pembelian di kenai pajak pertambahan nilai (PPN) yang disebut PPN masukan dan dicatat dalam buku PPN masukan dan setiap penjualan obat jadi dicatat dalam buku penjualan dikenai PPN keluaran dan dicatat dalam buku PPN keluaran. Untuk PT Kimia Farma (Persero) Tbk. Plant Medan tidak berhak mengeluarkan PPN keluaran karena masih satu NPWP (Nomor Pokok Wajib Pajak) dengan yang ada di Jakarta.

BAB IV PEMBAHASAN

4.1 Aspek Manajemen Mutu

Aspek manajemen mutu merupakan inti dari Cara Pembuatan Obat yang Baik (CPOB), dimana mutu setiap produk yang dihasilkan harus dilakukan Pemastian Mutu dan Pengawasan Mutu yang merupakan hal terpenting dari Cara Pembuatan Obat yang Baik (CPOB) sehingga aspek ini merupakan aspek pertama dari Cara Pembuatan Obat yang Baik (CPOB). Industri P.T. Kimia Farma (Persero) Tbk. PlantMedan memiliki Sistem Manajemen Mutu (SMM) yang baik. Hal ini terbukti dari adanya sertifikat Cara Pembuatan Obat yang Baik (CPOB) dan ISO (International Organization for Standardization) 9001:2008 sehingga Sistem Manajemen Mutu (SMM) di P.T. Kimia Farma (Persero) Tbk. Plant Medan sudah terjamin. Hal ini didukung oleh Bagian Pemastian Mutu dan Pengawasan Mutu yang sangat teliti dan cermat dalam mengawasi mutu setiap produk yang hendak dipasarkan dan mengambil langkah-langkah penting untuk mencegah setiap kemungkinan buruk yang dapat mempengaruhi kualitas obat. 4.2 Aspek Personalia

P.T. Kimia Farma (Persero) Tbk. Plant Medan memiliki jumlah personalia sebanyak 64 orang dengan berbagai tingkat pendidikan, keterampilan dan kemampuan sesuai dengan bidang tugasnya masing-masing.

P.T. Kimia Farma (Persero) Tbk. Plant Medan terdiri dari 3 bagian yaitu Bagian Produksi, Bagian Pengelolaan Mutu (Pengawasan Mutu dan Pemastian Mutu) dan Perencanaan Produksi dan Pengendalian Inventaris (PPPI). Kepala

Bagian Produksi dan Kepala Bagian Manajemen Mutu (Pemastian Mutu atau Pengawasan Mutu) merupakan personil yang berbeda dan independen satu terhadap yang lain, hal ini dilakukan untuk menghindari kerjasama yang bersifat negatif terutama yang berhubungan dengan kualitas produk. Selain itu pula, adanya program pelatihan yang dilakukan secara periodik atau berkala pada setiap triwulan yang terutama diberikan pada karyawan baru maupun karyawan lama yang berada di bagian produksi, bagian laboratorium maupun di bagian gudang. 4.3 Aspek Bangunan dan Fasilitas

Menurut Cara Pembuatan Obat yang Baik (CPOB), dalam lokasi untuk bangunan hendaknya dipilih di lokasi dimana tidak ada pencemaran. Apabila lingkungan pabrik tidak dapat dihindarkan dari pencemaran, maka hendaklah dilakukan tindakan pencegahan, antara lain dengan cara melengkapi sistem ventilasi dengan saringan udara pada bagian awal dan saringan udara pada bagian akhir, kontruksi bangunan yang kokoh dan kedap air. P.T. Kimia Farma (Persero) Tbk. Plant Medan terletak di Jalan Sisingamangaraja Kilometer 9 Nomor 59 yang lalu lintasnya sangat padat. PT. Kimia Farma (Persero) Tbk. Plant Medan telah dilengkapi dengan sistem tata udara dengan menggunakan Penyejuk Udara (Air Conditioner/AC) Sentral yang dilengkapi dengan saringan udara pada bagian awal dan saringan udara pada bagian akhir sehingga dapat mencegah pencemaran dari udara sekitarnya.

Tata letak ruangan produksi telah diatur dengan baik sehingga memungkinkan kegiatan produksi dilakukan di area yang saling berhubungan antara satu ruangan dengan ruangan lain mengikuti urutan tahap produksi dan menurut kelas kebersihan yang dipersyaratkan. Selain itu juga untuk mencegah

kepadatan dan ketidakteraturan serta memungkinkan terlaksananya komunikasi dan pengawasan yang efektif. Permukaan dinding, lantai dan langit-langit dalam ruangan bebas dari retak, licin, tidak memiliki sambungan, tidak melepaskan partikel serta memungkinkan untuk dilaksanakan pembersihan secara mudah dan efektif. Area produksi selalu dipantau suhu dan kelembabannya secara teratur baik selama ada maupun tidak ada kegiatan produksi dan dilengkapi dengan penerangan yang memadai terutama dimana pengawasan visual dilakukan pada saat proses berjalan. Area produksi juga memiliki pintu yang langsung berhubungan dengan area luar dan hanya dapat digunakan pada saat keadaan darurat.

Area penyimpanan gudang bahan baku, gudang bahan pengemas dan gudang obat jadi telah didesain sedemikian rupa sehingga dapat menjamin stabilitas bahan dan produk yang disimpan, dengan kapasitas dan penerangan yang memadai dan dikendalikan secara khusus dan didokumentasikan. Untuk menjamin keamanannya bahan label di simpan di tempat terkunci.

Area Pengawasan Mutu dan Pemastian Mutu di P.T. Kimia Farma (Persero) Tbk. Plant Medan dibangun terpisah dari area produksi, yang terdiri dari beberapa ruangan, diantaranya: ruangan instrumen, kimia, mikrobiologi dan ruangan contoh pertinggal sehingga dapat mencegah campur baur dan pencemaran silang pada saat analisis.

Sarana pendukung lain seperti kantin, mushola terletak terpisah dari area produksi dan laboratorium pengawasan mutu, selain itu juga tersedia toilet dengan jumlah yang cukup dan didesain tidak langsung berhubungan dengan ruangan produksi dan penyimpanan.

4.4 Aspek Peralatan

Peralatan yang digunakan di P.T. Kimia Farma (Persero) Tbk. Plant Medan merupakan peralatan yang telah memenuhi kualifikasi, baik peralatan di Bagian Produksi maupun peralatan yang berada di Bagian Pengelolaan Mutu (Pengawasan Mutu atau Pemastian Mutu). Peralatan selalu dijaga kebersihan dan kinerjanya, sehingga diharapkan selalu menghasilkan produk dengan kualitas yang baik. Kualifikasi bukan hanya dilakukan terhadap peralatan baru melainkan juga dilakukan terhadap peralatan yang sedang digunakan. Kualifikasi dilakukan secara berkala dan secara rutin.

4.5 Aspek Sanitasi dan Higiene

Pelaksanaan sanitasi dan higiene di lingkungan produksi sudah dilaksanakan P.T. Kimia Farma (Persero) Tbk. Plant Medan. Setiap personil yang masuk ke area produksi mengenakan pakaian pelindung yang bersih dan dilengkapai dengan alat pelindung diri dan dilengkapi dengan prosedur yang harus dipatuhi dan dijalankan dengan ketat. Plant Medan memiliki Area Abu-Abu (Grey Area) dan Area Hitam (Black Area) yang mana Area Abu-Abu (Grey Area) untuk ruangan produksi dan pengemasan primer sedangkan Area Hitam (Black Area) untuk pengemasan sekunder. Semua karyawan diharuskan untuk melaksanakan higiene perorangan dan mengganti pakaiannya dengan pakaian kerja dan disediakan pelindung diri, seperti tutup kepala, tutup mulut, sarung tangan dan sepatu kerja. Sebelum memasuki ruang produksi harus melewati ruang antara. Untuk karyawan yang bersentuhan langsung dengan bahan obat diharuskan menggunakan masker dan sarung tangan. Ketentuan ini juga berlaku untuk tamu yang berkunjung ke lingkungan proses produksi. Setelah obat selesai diproduksi dan dikemas (primer)

maka selanjutnya obat akan diteruskan ke Area Hitam (Black Area)melalui Kotak Hantar (Passing Box) untuk pengemasan sekunder.

Untuk pembersihan dilakukan secara teratur dan sesuai dengan persyaratan yang telah ditetapkan. Untuk bagian produksi, alat yang digunakan untuk produksi suatu Bets (Batch) produk dengan produk Bets (Batch) yang berikutnya dilakukan pembersihan terlebih dahulu. Baik pembersihan alat maupun pembersihan ruangan dilakukan dengan menggunakan antiseptik yang telah ditentukan. Untuk ruangan di luar ruangan produksi juga dilakukan pembersihan secara rutin dengan antiseptik yang telah ditetapkan pula.

4.6 Aspek Produksi

P.T. Kimia Farma (Persero) Tbk. Plant Medan memproduksi sediaan tablet, kapsul, krim dan salep. Produksi obat dilaksanakan sesuai dengan Prosedur Tetap (ProTap) agar selalu diperoleh obat jadi yang memenuhi spesifikasi yang ditentukan. Prosedur Tetap (ProTap) pembuatan obat yang diikuti sudah mengacu pada Cara Pembuatan Obat yang Baik (CPOB). Kegiatan penimbangan, pengolahan, pengemasan, pengendalian dan evaluasi, diarsipkan dalam dokumen produksi.

Penanganan bahan dan produk jadi seperti penerimaan, penimbangan, pengolahan pengemasan dan produksi telah dilakukan sesuai dengan prosedur tertulis dan didokumentasikan. Selama pengolahan semua bahan, wadah produk ruahan, peralatan dan mesin produksi dan ruang kerja diberi label atau penandaan sehingga dapat membantu untuk menunjukan status misalnya karantina, ditolak, diterima dan lain-lain.

4.7 Aspek Pengawasan Mutu

Bagian Pengawasan Mutu telah melaksanakan tugasnya dengan baik dengan melakukan pengujian terhadap bahan awal sesuai spesifikasi bahan awal, produk antara, produk ruahan dan obat jadi. Saat proses produksi berlangsung, dilakukan Pengawasan Selama Proses (In Process Control/IPC) pada setiap tahapan proses produksi. Kemudian setelah proses produksi selesai, dilakukan pengujian terhadap obat jadi.

4.8 Aspek Pemastian Mutu

Bagian Pemastian Mutu telah melakukan validasi concurrent untuk produk yang diproduksi. Validasi metode analisa juga telah dilaksanakan untuk beberapa produk.

P.T. Kimia Farma (Persero) Tbk. Plant Medan telah melakukan Uji Stabilitas (On Going Stability) produksi tahunan sejak awal januari 2006, sedangkan Stabilitas Setelah produksi (Post Marketing Stability) belum dilakukan. Untuk uji stabilitas dipercepat dilakukan dan disimpan di dalam alat Climatic Chamber yang terdapat di Bagian Pemastian Mutu.

4.9 Aspek Inspeksi Diri dan Audit Mutu

Pada P.T. Kimia Farma (Persero) Tbk. Plant Medan terdapat program inspeksi diri dan audit mutu. Dimana program ini dilakukan 2 kali dalam setahun sesuai dengan kebijakan yang telah ditetapkan. Program ini dilakukan secara berkala guna untuk menilai kesesuaian segala aspek yang berkaitan dengan Cara Pembuatan Obat yang Baik (CPOB) dan juga untuk menjamin kualitas produk yang dihasilkan oleh P.T. Kimia Farma (Persero) Tbk. Plant Medan.

4.10 Aspek Penanganan Keluhan terhadap Produk, Penarikan Kembali dan Produk Kembalian

Industri P.T. Kimia Farma (Persero) Tbk. Plant Medan sebagai salah satu industri produsen obat-obatan yang mendapat sertifikat Cara Pembuatan Obat yang Baik (CPOB) dan ISO (International Organization for Standardization) 9001:2008 maka P.T. Kimia Farma (Persero) Tbk. Plant Medan memiliki Sistem Manajemen Mutu (SMM) yang baik, sehingga berusaha untuk menjalankan program untuk penanganan keluhan terhadap produk, penarikan kembali produk dan produk kembalian. P.T. Kimia Farma (Persero) Tbk. Plant Medan melakukan survei terhadap kepuasan pelanggan guna memperoleh masukan saran dan menanggapi keluhan terhadap produk P.T. Kimia Farma (Persero) Tbk. Plant Medan, yang tentunya perbaikan juga tidak serta merta dilaksanakan akan tetapi juga didasarkan pada pertimbangan penuh. Untuk penarikan kembali produk dilakukan berdasarkan pada hasil pengujian stabilitas di dalam laboratorium terhadap produk pertinggal dari setiap Bets (Batch). Bila dari hasil pengujian stabilitas diketahui bahwa produk tidak layak untuk digunakan baik dari segi fisik maupun kimia, maka produk dari Bets (Batch) yang sama yang telah beredar di lapangan juga dilakukan penguijian secara fisik dan kimia. Jika memang terbukti bahwa produk yang beredar di lapangan dan produk pertinggal menunjukkan hasil yang sama, yakni tidak layak untuk dipergunakan karena alasan fisik maupun kimia, maka produk tersebut segera ditarik kembali (dilakukan penarikan kembali produk).

Untuk produk yang dikembalikan ke P.T. Kimia Farma (Persero) Tbk. Plant Medan karena alasan kemasan yang meragukan atau terjadi perubahan fisika

maupun kimia, maka produk yang dikembalikan tersebut diuji di laboratorium dan disesuaikan dengan produk pertinggal dari Bets (Batch) yang sama. Bila produk pertinggal menunjukkan hasil yang sama (terjadi perubahan fisika maupun kimia) maka produk juga ditarik kembali (dilakukan penarikan kembali produk). Sebaliknya bila produk pertinggal menunjukkan hasil yang berbeda, maka menunjukkan produk tersebut masih layak untuk dipergunakan dan kerusakan terjadi selama proses distribusi maupun proses penyimpanan.

4.11 Aspek Dokumentasi

Seluruh proses baik meliputi proses pembersihan ruangan, proses pembersihan alat, proses Produksi, proses Pengawasan Selama Proses (In Process Control/IPC), maupun pada proses pengawasan mutu atau pemastian mutu dilakukan proses dokumentasi secara jelas. Seluruh kegiatan juga dilakukan berdasarkan pada Prosedur Tetap (ProTap) atau dokumen kerja yang telah dibuat oleh P.T. Kimia Farma (Persero) Tbk. Plant Medan. Pada aspek dokumentasi juga dilakukan Peninjauan Produk Tahunan (PTT) secara berkala (setiap tahun) berdasarkan dokumen produksi selama setahun untuk mengetahui kualitas atau mutu produk yang diproduksi oleh P.T. Kimia Farma (Persero) Tbk. Plant Medan. 4.12 Aspek Pembuatan dan Analisis Berdasarkan Kontrak

P.T. Kimia Farma (Persero) Tbk. Plant Medan tidak melaksanakan pembuatan obat dan analisis obat yang didasarkan kepada kontrak dari industri farmasi lainnya.

4.13 Aspek Kualifikasi dan Validasi

Seluruh alat yang digunakan pada P.T. Kimia Farma (Persero) Tbk. Plant Medan telah melalui tahap kualifikasi, yang meliputi: Kualifikasi Desain (KD),

Kualifikasi Instalasi (KI), Kualifikasi Operasional (KO) dan Kualifikasi Kinerja (KK). Semua kualifikasi baik itu protokol maupun laporan berdasarkan pada Petunjuk Operasional Cara Pembuatan Obat yang Baik (CPOB). Selain adanya kualifikasi terhadap alat yang digunakan juga dilakukan serangkaian tindakan validasi, yang meliputi Validasi Proses (Proses Produksi dan Pengemasan), Validasi Metode Analisa dan hingga Validasi Pembersihan.

4.14 Laboratorium

Pada Laboratorium terdapat Ruang Mikrobiologi dan Ruang Instrumen, dimana pada ruang mikrobiologi dilakukan serangkaian pengujian mikroorganisme terhadap bahan baku yang hendak digunakan untuk proses produksi (seperti: Akuades, Neomisin, Gentamisin dan lain-lain). Pada ruangan instrumen terdapat sejumlah instrumen untuk pemeriksaan kadar dan pemeriksaan lainnya (seperti: Pemeriksaan Bobot, Disolusi dan lain-lain) terhadap bahan baku, produk antara, produk ruahan, produk jadi, maupun produk yang telah dipasarkan (sampel pertinggal dan pengujian stabilitas). Instrumen yang ada telah memadai untuk dilakukan serangkaian pengujian seperti Kromatografi Cair Kinerja Tinggi/KCKT (High Performance Liquid Chromatography/HPLC), Spktrofotometer Ultra Lembayung/Sinar Tampak (Spectrophotometer Ultra Violet/Visible), Alat Penguji Disolusi (Dissolution Tester Apparatus), Buret dan lain-lainnya.

4.15 Pengolahan Limbah

Limbah yang dihasilkan oleh P.T. Kimia Farma (Persero) Tbk. Plant Medan terdiri dari limbah padat dan limbah cair. Limbah padat (debu) dari ruang produksi dikumpulkan dengan Pengumpul Debu (Dust Colector) dan diolah

dengan cara pembakaran. Limbah cair yang sebagian besar berasal dari pencucian alat-alat produksi dan peralatan laboratorium diolah menggunakan unit pengolahan limbah cair.

Limbah cair yang dikeluarkan dari ruangan melalui Saluran Masuk ditampung dalam Bak Penampungan. Selanjutnya dipompakan dengan Mesin Pompa ke Bak Netralisasi. Selanjutnya limbah cair yang telah netral dialirkan ke Bak Aerasi I untuk dilakukan aerasi dengan menggunakan aerator yang bertujuan untuk menginjeksikan udara ke dalam bak tersebut supaya bakteri aerob yang terdapat dalam bak tersebut dapat melakukan penguraian bahan-bahan organik yang terdapat dalam limbah cair tersebut. Selanjutnya juga dialirkan ke Bak Aerasi II yang juga mendapat perlakuan yang sama dimana dilakukan aerasi dengan menggunakan aerator yang bertujuan untuk menginjeksikan udara ke dalam bak tersebut supaya bakteri aerob yang terdapat dalam bak tersebut dapat melakukan penguraian bahan-bahan organik yang terdapat dalam limbah cair tersebut. Lalu dialirkan ke Bak Sedimentasi dimana limbah cair tersebut didiamkan/diendapkan beberapa hari selanjutnya dialirkan ke Bak Biokontrol untuk dilakukan pengujian terhadap hasil pengolahan limbah cair tersebut berupa nilai BOD (Biological Oxygen Demand) dan COD (Chemical Oxygen Demand) bila telah memenuhi syarat nilai BOD (Biological Oxygen Demand) dan COD (Chemical Oxygen Demand) maka limbah cair yang telah diolah tersebut dapat dibuang ke lingkungan secara aman. Sampai saat ini, hasil pengolahan limbah yang dilakukan telah memenuhi persyaratan dan sesuai dengan parameter baku mutu lingkungan.

4.16 Pengolahan Udara

P.T. Kimia Farma (Persero) Tbk. Plant Medan memiliki Sistem Pengatur Udara (Air Handling Sistem/AHS) yang terdiri atas tiga Unit Pengatur Udara (Air Handling Sistem/AHU). Dimana Unit Pengatur Udara (Air Handling Sistem/AHU) yang pertama digunakan untuk produksi sediaan tablet, yang kedua untuk sediaan krim dan salep, dan yang ketiga untuk sediaan tablet. Setiap Unit Pengatur Udara (Air Handling Sistem/AHU) juga memiliki dua saluran Udara Masuk (Inlet) dari Udara Segar (Fresh Air) dan Udara Sirkulasi (Circulation Air) dengan perbandingan Udara Segar (Fresh Air) dan Udara Sirkulasi (Circulation Air) sebesar 20% dan 80%. Udara Masuk (Inlet) ke Unit Pengatur Udara (Air Handling Sistem/AHU) selanjutnya disaring dengan memiliki Penyaringan Awal (Pre Filter), Penyaringan Medium (Medium Filter) dan Penyaringan Partikulat Udara Berefisiensi Tinggi (High Efficiency Filter/HEPA Filter), selanjutnya dilakukan penyesuaian suhu dengan Kondensor dan dialirkan ke setiap ruangan dengan Peniup (Blower).

Udara yang bersih masuk ke setiap ruangan produksi melalui saluran udara yang terletak di bagian atas ruangan. Udara kotor yang berasal dari setiap ruangan kemudian dihisap kembali dari bagian atas ruangan juga, yang kemudian dihantarkan ke Unit Pengatur Udara (Air Handling Sistem/AHU) sebagai Udara Sirkulasi (Circulation Air). Udara kembalian yang berada pada bagian atas ini lebih rendah efisiensinya karena udara bersih yang masuk dari bagian atas kemungkinan telah dihisap kembali padahal belum digunakan atau belum dimanfaatkan, hal inilah yang menyebabkan penurunan efisiensi Sistem Pengatur Udara (Air Handling Sistem/AHS) ini.

Kondensor yang terletak setelah Penyaringan kurang efisien, karena pada Kondensor terjadi pengembunan, sehingga kelembaban pada Kondensor cukup tinggi. Hal ini memungkinkan pertumbuhan mikroba. Oleh karena itu, udara yang telah disaring melalui Penyaringan yang masuk ke Kondensor kemungkinan akan timbul kontaminasi lagi terhadap mikroba, sehingga akan menurunkan tingkat kebersihan udara yang akan disalurkan ke ruangan produksi. Begitu pula Peniup (Blower) yang terletak setelah Penyaringan dan Kondensor kurang efisien, karena Peniup (Blower) juga dapat melepaskan partikel yang akan menurunkan kualitas udara yang masuk ke ruangan produksi.

4.17 Pengolahan Air

Pengolahan Air yang terdapat di P.T. Kimia Farma (Persero) Tbk. Plant Medan belum dialirkan secara langsung ke ruangan-ruangan tetapi masih diolah sesuai kebutuhan, dan kemudian dihantarkan ke setiap ruangan yang membutuhkan sesuai dengan jumlah yang dibutuhkan. Setiap jam dapat dihasilkan 16 liter air yang telah dimurnikan, dan telah dapat memenuhi kebutuhan produksi di P.T. Kimia Farma (Persero) Tbk. Plant Medan.

Air yang hendak diolah merupakan air yang berasal dari air permukaan, hal ini didasarkan pada pertimbangan bahwa kualitas air permukaan P.T. Kimia Farma (Persero) Tbk. Plant Medan lebih baik dari kualitas air PDAM (Perusahaan Daerah Air Minum). Pengolahan air dilakukan dengan beberapa tahapan, dimana air dikumpulkan terlebih dahulu pada bak penampungan, selanjutnya disaring melalui Penyaringan Pasir (Sand Filter), guna menyaring partikel-partikel yang ikut terbawa bersama dengan air, selanjutnya disaring lagi melalui Penyaringan Karbon (Carbon Filter) untuk menghilangkan bau dan warna pada air. Setelah

dilakukan penyaringan air masuk ke Pemanas (Heater) untuk dipanaskan pada titik didih air yakni suhu 100oC, sehingga air akan menguap dan uap air kemudian masuk ke pendingin kapiler untuk mengalami pendinginan dan kemudian mengembun menjadi air kembali. Air yang telah murni ditampung pada bak penampungan akhir yang berkapasitas 1200 liter.

Selanjutnya distribusi ke bagian-bagian produksi yang membutuhkan dilakukan dengan jerigen. Penyaringan Pasir (Sand Filter) dan Penyaringan Karbon (Carbon Filter) secara rutin dibersihkan atau diregenerasi kembali setiap 3 bulan sekali. Sistem pengolahan air dimana akuades masih disalurkan secara manual ke ruangan produksi melalui jerigen kurang efisien, karena akan memungkinkan paparan terhadap mikroba sewaktu pendistribusian akuades ke ruangan produksi yang membutuhkannya.

4.18 Pengemasan

Pengemasan sekunder obat yang hendak dipasarkan dilaksanakan pada Bagian Pengemasan Sekunder. Dimana obat yang telah selesai diproduksi dan dilakukan pengemasan primer dari Bagian Produksi dikirimkan melalui Kotak Hantar (Passing Box) ke Bagian Pengemasan Sekunder, untuk dikemas. Pada bagian Pengemasan Sekunder ini, kemasan karton ada yang masih dilakukan Pelabelan (Labelling) secara manual, dan ada yang telah diproses secara komputerisasi. Demikian pula untuk proses Pencetakan (Printing) terhadap Nomor Bets (Batch), Kode Produksi dan Tanggal Kadaluarsa ada yang masih dilakukan Pencetakan (Printing) secara manual, dan ada yang telah dicetak secara komputerisasi.

4.19 ISO (International Organization for Standardization) 9001:2008

P.T. Kimia Farma (Persero) Tbk. Plant Medan, telah mendapat sertifikat ISO (International Organization for Standardization) 9001:2008. Hal ini berarti P.T. Kimia Farma (Persero) Tbk. Plant Medan, telah menerapkan Sistem Manajemen Mutu (SMM) yang berstandar Internasional. Sistem Manajemen Mutu (SMM) ISO (International Organization for Standardization) 9001:2008 dapat memberikan manfaat, baik internal bagi P.T. Kimia Farma (Persero) Tbk. Plant Medan maupun eksternal terhadap P.T. Kimia Farma (Persero) Tbk. Plant Medan. Manfaat internal untuk P.T. Kimia Farma (Persero) Tbk. Plant Medan diantaranya:

1. Meningkatkan mutu produk atau pelayanan jasa.

2. Mengurangi pekerjaan ulang dan produk/jasa yang tidak sesuai.

3. Menumbuhkan budaya pemecahan masalah dan perbaikan berkesinambungan.

4. Meningkatkan kompetensi dan motivasi karyawan.

5. Adanya tanggung jawab, wewenang dan standar kerja yang jelas.

Manfaat eksternal untuk P.T. Kimia Farma (Persero) Tbk. Plant Medan diantaranya:

1. Mengetahui kebutuhan dan keinginan pelanggan.

2. Menjamin konsistensi mutu produk atau pelayanan jasa yang diberikan. 3. Memberikan keyakinan dan kepastian pada pelanggan.

4. Meningkatkan kepuasan dan loyalitas pelanggan. 5. Meningkatkan pangsa pasar dan keuntungan.

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

P.T. Kimia Farma (Persero) Tbk. Plant Medan merupakan salah satu unit perusahaan P.T. Kimia Farma (Persero) Tbk. yang mendapatkan tugas untuk memproduksi berbagai bentuk sediaan, diantaranya: bentuk sediaan salep, bentuk sediaan tablet dan bentuk sediaan kapsul yang difokuskan untuk produksi obat dengan nama generik dan sebagian obat dengan nama dagang. P.T. Kimia Farma (Persero) Tbk. Plant Medan telah menerapkan Cara Pembuatan Obat yang Baik (CPOB) sehingga akan menjamin bahwa produk yang dihasilkan sesuai dengan mutu dan spesifikasi yang telah ditetapkan serta sesuai persyaratan dan tujuan penggunaannya, selain itu sertifikat ISO (International Organization for Standardization) 9001:2008 menjamin adanya standar Sistem Manajemen Mutu (SMM) akan meningkatkan kepercayaan masyarakat akan mutu obat yang dihasilkan, serta sekaligus sebagai jaminan bahwa aspek Cara Pembuatan Obat yang Baik (CPOB) yang terpenting, yakni Manajemen Mutu telah dapat terpenuhi dengan baik oleh P.T. Kimia Farma (Persero) Tbk. Plant Medan.

5.2 Saran

1. P.T. Kimia Farma (Persero) Tbk. Plant Medan sebaiknya memiliki sistem distribusi akuades secara langsung ke ruangan produksi melalui saluran permanen sehingga dapat meminimalkan efek negatif, misalnya terjadi pemaparan akuades terhadap mikroorganisme pada saat distribusi ke

ruangan-ruangan produksi yang membutuhkannya dan sistem ini akan meningkatkan mutu obat yang dihasilkan.

2. P.T. Kimia Farma (Persero) Tbk. Plant Medan hendaknya melaksanakan proses Pelabelan (Labelling) dan proses Pencetak (Printing) terhadap kemasan secara komputerisasi. Sehingga akan meningkatkan jumlah produk yang akan dikemas, mengefisiensikan waktu dan tenaga.