BAB III

NERACA MASSA

Kapasitas produksi = 25.000 ton / tahunDasar Perhitungan = 1 jam operasi Satuan massa = Kilogram 1 tahun operasi = 300 hari 1 hari operasi = 24 jam

Kapasitas produksi dalam 1 jam operasi :

25000 1000 1 1

Tabel 3.1 tabel komposisi senyawa masuk dan keluar bak perendaman Komposisi Masuk (kg/jam) Keluar (kg/jam)

Alur 1 Alur 2 Alur 3 Alur 4

Tabel 3.2 tabel komposisi senyawa masuk dan keluar bak pencuci Komposisi Masuk (kg/jam) Keluar (kg/jam) Alur 3 Alur 5 Alur 6 Alur 7

Tomat 3472 3472

Air 3472 3472

Sub total 6944 6944

3.3 Crusher

Tabel 3.3 tabel komposisi senyawa masuk dan keluar Crusher Komposisi Masuk (kg/jam) Keluar (kg/jam)

Alur 6 Alur 8

Tomat 3472 3472

Total 3472

3.4 Heater

Tabel 3.4 tabel komposisi senyawa masuk dan keluar Heater Komposisi Masuk (kg/jam) Keluar (kg/jam)

Alur 8 Alur 9 Alur 10 Alur 11

Tomat 3472 3472

Air 183,0010 183,0010

Sub total 3655,001 3655,001

Total 3655,001

3.5 Tangki penampung (T- 01)

Tabel 3.5 tabel komposisi senyawa masuk dan keluar Tangki penampung Komposisi Masuk (kg/jam) Keluar (kg/jam)

Alur 10 Alur 13 Alur 12 Alur 14

Tomat 3655,001 3655,001

Air (liquid) 80,8385 80,8385

Sub total 3735,8395 3735,8395

Total 3735,8395

3.6 Tangki mixer (M – 01)

Tabel 3.6 tabel komposisi senyawa masuk dan keluar Tangki mixer

Komposisi Masuk (kg/jam) Keluar (kg/jam)

Alur 15 Alur 16 Alur 17 Alur 18

Etanol 1000

Aseton 1000

N -Heksana 4000

3.7 Tangki ekstraktor

Tabel 3.7 tabel komposisi senyawa masuk dan keluar Tangki ekstraktor Komposisi Masuk (kg/jam) Keluar (kg/jam)

Alur 19 Alur 20 Alur 21

Pasta 731,0002 4331,0002

Solvent 3600

Sub total 4331,0002 4331,0002

Total 4331,0002

3.8 Tangki Filter press

Tabel 3.8 tabel komposisi senyawa masuk dan keluar Tangki Filter press Komposisi Masuk (kg/jam) Keluar (kg/jam)

Alur 21 Alur 22 Alur 26

Ekstrak tomat 4331,0002 - -

Filtrat 3464,8002

Residu 866,2000

Sub total 4331,0002 4331,0002

Total 4331,0002

3.9 Dryer

Tabel 3.9 tabel komposisi senyawa masuk dan keluar Dryer

Komposisi Masuk (kg/jam) Keluar (kg/jam) Alur 22 Alur 23 Alur 25 Alur 24 Pasta tomat 3464,8002 3464,8002

Air 290,87 290,87

Sub total 3755,6702 3755,6702

BAB IV

NERACA PANAS

Basis perhitungan : 1 Jam operasiSatuan energi : kj Suhu referensi : 250C

Kapasitas produksi : 25.000 ton / tahun 4.1 Bak Perendaman

Tabel 4.1 Neraca Panas Bak Perendaman

Komposisi Panas masuk (Kj) Panas keluar (Kj)

Tomat 2690,80 10763,2

Air 4249,72 2124,86

Steam 5947,54 - -

Total 12888,06 12888,06

4.2 Bak Pencuci

Tabel 4.2 Neraca Panas Bak Pencuci

Komposisi Panas masuk (Kj) Panas keluar (Kj)

Tomat 2690,80 10763,2

Air 2124,86 1062,43

Steam 7009,97 - -

Total 11825,63 11825,63

4.3 Heater

Tabel 4.3 Neraca Panas Heater

Komposisi Panas masuk (Kj) Panas keluar (Kj)

Pasta tomat 29307,65 106972,95

Panas yang dibutuhkan 77665,3

Steam 183,0010

Air (liquid) 183,0010

4.4. Tangki Penyimpan (T- 01) Tabel 4.4 Neraca Panas Tangki

Komposisi Panas masuk (Kj) Panas keluar (Kj)

Pasta tomat 58615,31 95249,87

Air 6,2220 10,1041

Panas yang dibutuhkan 36638,45

Steam 80,8385

Air (liquid) 80,8385

Total 95340,8205 95340,8205

4.5 Dryer

Tabel 4.5 Neraca Panas Dryer

Komposisi Panas masuk (Kj) Panas keluar (Kj)

Pasta tomat 18347,53 137606,53

Air (liquid) 484,58 3634,34

Panas yang dibutuhkan 122408,76

Udara panas 290,87

Air (liquid) 290,87

BAB V

SPESIFIKASI PERALATAN

5.1 Gudang (G -01)

Fungsi : Menyimpan persediaan bahan baku selama 14 hari Bentuk : Prisma tegak segi empat

Bahan konstruksi : Dinding stainless stell dan atap seng

Kondisi ruang : Tekanan (P) = 1 atm dan temperatur (T) = 280C Laju alir bahan baku : 3472 kg / jam

Densitas tomat : 1002 (MSDS tomat) Tinggi gudang : 6 m

Panjang gudang : 19,8959 m Lebar gudang : 9,9479 m

Waku operasi : 14 hari = 336 jam Faktor kelonggaran : 20 %

5.2 Bak Perendaman (Bp - 01)

Fungsi : Merendam tomat dengan menggunakan air panas Bentuk : Persegi panjang

Bahan konstruksi : Dinding stainless steel Laju bahan baku : 3472 kg/jam

Laju umpan air panas : 6944 kg/jam Densitas tomat : 1002 kg /m3

Densitas air panas : 998,23 kg / m3 (perry,1973) Volume : 12,5055 m3

5.3 Bucket Elevator (J -01)

Fungsi : Mengangkut tomat dari bak perendaman ke bak pencucian Bahan konstruksi : Stainless steel

Laju alir masuk : 3472 kg/jam Laju bahan : 4166,4 kg/jam Faktor kelonggaran : 20 %

Untuk kapasitas lebih kecil dari 14 ton/jam dipilih bucket elevator dengan spesifikasi (Perry, 1997)

5.4 Bak Pencucian (Bp-02)

Volume air panas : 3,4781 m3/jam Volume total : 8,3317 m3 Tinggi bak (t) : 1,3014 m3 Panjang bak (p) : 3,2535 m3 Lebar bak (l) : 1,9521 m3 Bahan konstruksi : Stainless Stell Faktor kelonggaran : 20 %

5.5 Bucket Elevator (J -02)

Fungsi : Mengangkut tomat dari bak perendaman ke bak pencucian Bahan konstruksi : Stainless steel

Laju alir masuk : 3472 kg/jam Laju bahan : 4166,4 kg/jam Faktor kelonggaran : 20 %

Untuk kapasitas lebih kecil dari 14 ton/jam dipilih bucket elevator dengan spesifikasi (Perry, 1997)

Ukuran bucket : (6 x 4 x 41/4) Jarak tiap bucket : 12 in

Elevator center : 25 ft Kecepatan putar : 43 rpm Kecepatan bucket : 225 ft/men Daya head shaft : 1 Hp Diameter tail shaft : 111

16in Diameter head shaft : 115

5.6 Crusher (C)

Fungsi : Untuk menghancurkan tomat Bahan konstruksi : Stainless steel

Faktor kelonggaran : 20 %

Laju bahan masuk : 3472 kg/jam = 1,2x 3472 kg/jam = 4166,4 kg/jam Diameter : 1,5 m

Ball change : 0,83 m Panjang : 1,84 m

Daya : 5,3640 HP = 6 HP

5.7 Screw Conveyor (J-03)

Fungsi : Untuk mengangkut bubur tomat ke heater Jenis : Horizontal screw conveyor

Bahan konstruksi : Mounted sectional spiral flights

Jumlah : 1 unit

Untuk kapasitas lebih kecil dari 5 ton/jam dipilih Screw Conveyor dengan spesifikasi (tabel 21-6, Perry, 1997)

Diameter tingkat : 9 in Diameter pipa : 2.5 in Pusat gantungan : 10 ft

Kecepatan motor : 40 putaran/menit (40 rpm) Diameter bagian umpan : 6 in

Panjang : 15 ft

Daya : 1/2 hp

5.8 Heater (H)

Fungsi : Menaikkan temperatur tomat sebelum dimasukkan ke dalam ekstraktor Jenis : 2-4 Shell and Tube Exchanger

Dipakai : 3/4 in OD Tube 10 BWG, panjang = 15 ft, 8 pass Bahan konstruksi : Comersial steel

Tube pitch : 115 16 in Luas perpindahan panas : 14,2633 ft2

5.9 Pompa Heater (P-01)

Fungsi : Untuk mengalirkan tomat ke evaporator Tipe : Pompa centrifugal

Bahan : Carbon steel Kondisi operasi : 200C,1 atm Kapasitas : 3,1508 m3/jam Diameter dalam (ID) : 2,375 in Diameter luar (OD) : 2,067 in Panjang pipa : 12,6403 ft Daya pompa : 1/10 Hp

5.10 Tangki Penampungan (T – 0 1)

Fungsi : Tempat penampungan sebelum dialirkan ke tangki mixer Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal Bahan konstruksi : stainless steel SA 285 grade A

Jenis sambungan : Single welded butt joint Kapasitas : 3,1508 m3/jam Diameter : 7,9219 m Tinggi : 12,5166 m Ketebalan tangki : ¾ in Jumlah tube : 18 buah

5.11 Pompa Tangki penampungan (P-02)

Fungsi : Untuk mengalirkan pasta tomat ke tangki mixer Tipe : Pompa centrifugal

Jumlah : 2 buah

Bahan : Carbon steel Kapasitas : 0,6301 m3/jam Diameter dalam (ID) : 1,049 in Diameter luar (OD) : 1,315 in Panjang pipa : 15,0038 ft Daya pompa : 1/10 Hp

5.12 Tangki Penyimpanan Etanol (T-02)

Fungsi : Tempat menyimpan etanol selama 30 hari

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal Bahan konstruksi : carbon steel, SA-283, Grade C

Jenis sambungan : Single welded butt joint Kapasitas : 6,3371 m3/jam

Diameter : 15,6732 m Tinggi : 24,7636 m Ketebalan tangki : 1 in

5.13 Pompa Etanol ( P – 03)

Fungsi : Untuk mengalirkan etanol menuju reaktor Tipe : pompa centrifugal

5.14 Tangki Penyimpanan Aseton (T – 03)

Fungsi : Tempat menyimpan Aseton selama 30 hari

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal Bahan konstruksi : carbon steel, SA-212, Grade B

Jenis sambungan : Double welded butt joints Kapasitas : 6,3211 m3/jam

Diameter : 15,6610 m Tinggi : 24,7443 m Ketebalan tangki : ¾ in

5.15 Pompa Aseton (P – 04)

Fungsi : Memompa larutan aseton ke tangki mixer

Tipe : Centrifugal pump

Bahan konstruksi : Commercial steel Kapasitas : 1,2642 m3/jam Diameter dalam (ID) : 0,824 in Diameter luar (OD) : 1,050 in Panjang pipa : 25,0148 ft Daya pompa : 1/10 Hp

5.16 Tangki Penyimpanan Heksana (T – 04)

Fungsi : Tempat menyimpan heksan selama 14 hari

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal Bahan konstruksi : Carbon Stells SA- 285 Grade C

Jenis sambungan : Double welded butt joints Kapasitas : 15,1745 m3/jam

5.17 Pompa Heksana (P -05)

Fungsi : Memompa pelarut heksana ke tangki mixer Jenis : Pompa sentrifugal

Jumlah : 1 unit

Kapasitas : 6,0698 m3/jam Diameter dalam (ID) : 2,067 in Diameter luar (OD) : 2,375 in Panjang pipa : 32,1087 ft Daya pompa : 2/10 Hp

5.18. Tangki mixer ( M- 01)

Fungsi : Mencampurkan etanol, aseton, n- heksana Jenis : Tangki berpengaduk

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal Jumlah : 1 unit

Bahan konstruksi : Carbon steel SA-113 grade C Kapasitas : 2,6797 m3/jam

Diameter : 9,1743 m Tinggi : 16,7890 m Ketebalan tangki : ¾ in

Jenis pengaduk : Turbin enam daun terbuka Sekat (baffle) : 4 buah

Daya motor : 2 Hp

5.19 Pompa mixer (P - 06)

Fungsi : Memompa larutan solvent menuju tangki ekstraktor Jenis : Pompa sentrifugal

5.20 Ekstraktor ( M -02)

Fungsi : Ekstraksi pasta tomat dengan solvent campuran Jenis : Tangki berpengaduk

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal Bahan konstruksi : Carbon steel SA-299

Kapasitas : 1,2741 m3/jam Diameter : 5,8759 m Tinggi : 10,7528 m Ketebalan tangki : ¾ in

Jenis pengaduk : Turbin enam daun terbuka Sekat (baffle) : 4 buah

Daya motor : 1 Hp

5.21 Pompa ekstraktor (P -07)

Fungsi : Memompa ekstrak pasta menuju filter press Jenis : Pompa sentrifugal

Bahan konstruksi : commercial steel Kapasitas : 1,2741 m3/jam Diameter dalam (ID) : 1,380 in Diameter luar (OD) : 1,660 in Panjang pipa : 25,5226 ft Daya pompa : 2/10 Hp

5.22. Filter Press (Fp)

Fungsi : Memisahkan likopen dari larutannya Jenis : Plate and frame filter press

Bahan konstruksi : Carbon steel SA-36 Temperatur operasi : 70°C

Kapasitas : 1,2742 m3/jam Tebal cake : 6 cm

5.23 Screw Conveyor (J -04)

Fungsi : Untuk mengangkut bubur tomat ke gudang Jenis : Horizontal screw conveyor

Bahan konstruksi : Mounted sectional spiral flights

Kapasitas lebih kecil dari 5 ton/jam dengan spesifikasi (tabel 21-6, Perry, 1997) Diameter tingkat : 9 in

Diameter pipa : 2.1/2 in Pusat gantungan : 10 ft

Kecepatan motor : 40 puataran/menit (40 rpm) Diameter bagian umpan : 6 in

Panjang : 15 ft

Daya : 1/2 hp

5.24. Rotary Dryer (D)

Fungsi : Mengeringkan padatan lycopen Tipe : Rotary dryer

Bentuk : Direct fired rotary dryer

Jenis sambungan : Double welded butt joints

Volume = 0,1247 m3

Diameter rotary dryer = 0,4711 m Panjang rotary dryer = 0,7814 m Putaran rotary dryer = 18,5652 rpm Daya motor = 1,3683 hp

5.25 Screw Conveyor (J -05)

Fungsi : Untuk mengangkut bubur tomat ke gudang Jenis : Horizontal screw conveyor

Bahan konstruksi : Mounted sectional spiral flights

Kapasitas lebih kecil dari 5 ton/jam dengan spesifikasi (tabel 21-6, Perry, 1997) Diameter tingkat : 9 in

Diameter pipa : 2.1/2 in Pusat gantungan : 10 ft

Panjang : 15 ft

Daya : 1/2 hp

5.26 Gudang (G-02)

Fungsi : Menyimpan Produk selama 14 hari Bentuk : Prisma tegak segi empat

Bahan konstruksi : Dinding stainless stell dan atap seng

Kondisi ruang : Tekanan (P) = 1 atm dan temperatur (T) = 280C Laju alir lycopone : 3464,8002 kg/jam

Densitas lycopone : 3399 kg/m3 Tinggi gudang : 6 m

Panjang gudang : 11,7047 m Lebar gudang : 5,823 m

Waku operasi : 14 hari = 336 jam Faktor kelonggaran : 20 %

5.27 Pompa recyle solvent (P -08)

Fungsi : Memompa larutan recyle solvent dari filter press ke tangki pemurnian Tipe : Centrifugal pump

Bahan konstruksi : Commercial steel Kapasitas : 0,2548 m3/jam Diameter dalam (ID) : 0,824 in Diameter luar (OD) : 1,050 in Panjang pipa : 25,2549 ft Daya pompa : 1/10 Hp

5.28 Tangki pemurnian (M -03)

Fungsi : Sebagai tempat pengendapan recyle solvent campuran Jenis : Tangki berpengaduk

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal Bahan konstruksi : Carbon steel SA-113 grade C

Diameter : 3,4547 m Tinggi : 5,4584 m Ketebalan tangki : ½ in

5.29 Blower (JB-101)

Fungsi : Menghisap udara yang ada di Rotary Dryer untuk dimasukkan ke Cyclone Jenis : Rotary Compressor Type Helical Screw

Bahan : Commercial Steel

Spesifikasinya adalah sebagai berikut: 1. Features (male x female) = 4 x 6

2. Max Displacement = 20.000 ft3/menit 3. Diameter maksimum = 25 in

4. Diameter minimum = 4 in

5. Kecepatan maksimum = 0,30 Mach 6. Kecepatan normal = 0,24 Mach 7. Maksimum L/d, Tekanan rendah = 1,62 8. Maksimum L/d, Tekanan tinggi = 1,00 9. Efisiensi volumetric = 7 10.Faktor X untuk displacement = 0,0612 11.Efisiensi Normal overall = 75

12.Normal Mach = 90 %

5.30 Cyclone (FG-101)

Fungsi : Memisahkan Likopen yang terbawa udara untuk dikembalikan ke proses Jenis : Cyclone (N –S)

Bahan : Commercial Steel Jumlah : 2 buah

Spesifikasinya adalah sebagai berikut: 1. Lc = 0,0287 m

2. Zc = 0,0478 m 3. Jc = 0,0071 m 4. Dc = 0,0191m 5. DE = 0,0143 m 6. Hc = 0,0162 m 7. Bc = 0,0011 m

8. Ukuran Maksimum Umpan = 300 µm – 5 µm 9. Lebar diameter maksimum = 0,01 – 1,2 m

10.Kapasitas = 2 m3/menit

11.Jumlah = 6 unit

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumentasi adalah merupakan suatu alat yang dipakai di dalam suatu proses kontrol untuk mengatur jalannya proses agar diperoleh hasil sesuai dengan yang diharapkan. Dalam suatu pabrik kimia, pemakain instrumen merupakan suatu hal yang sangat penting karena dengan adanya rangkaian instrument tersebut maka semua operasi peralatan yang ada dipabrik dapat dimonitor dan dikontrol dengan cermat, mudah dan efisien sehingga kondisi operasi selalu berada dalam kondisi yang diharapkan (Perry dkk, 1999).

Fungsi instrumentasi adalah sebagai petunjuk (indicator), pencatat (recorder), pengontrol (regulator) dan memberi tanda bahaya (alarm). Peralatan instrumentasi biasanya bekerja dengan tenaga mekanis atau tenaga listrik dan pengontrolnya dapat dilakukan secara manual atau otomatis. Penggunaan pada suatu peralatan proses tergantung pada pertimbangan ekonomis dan system peralatan itu sendiri. Pada pemakaian alat – alat instrumen juga harus ditentukan apakah alat – alat tersebut dipasang diatas papan instrument dekat peralatan proses (control manual) atau disatukan di dalam ruang kontrol pusat (control room) yang dihubungkan dengan bangsal peralatan (control otomatis) (Timmerhaus, 2004).

Variabel – variabel proses yang biasanya dikontrol / diukur oleh instrumen adalah (Considine, 1985):

1. Variabel utama, seperti temperatur, tekanan, laju alir dan level cairan

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, kondukstifitas,

pH humiditas, titik embun komposisi kimia, kandungan kelembaban dan

Instrumentasi pada dasarnya terdiri dari (Considine, 1985):

1. Elemen – elemen perasa / elemen- elemen utama (sencing elemen/ primary

element) yaitu elemen yang menujukkan adanya perubahan dari harga

variabel yang diukur.

2. Elemen pengukur (measuring element) yaitu elemen yang menerima output

dari elemen primer dan melakukan pengukuran, dalam hal ini termasuk alat –

alat penunjuk (indikator) maupun alat – alat pencatat (recorder)

3. Elemen pengontrol (controlling element) yaitu elemen yang mengadakan

harga – harga perubahan dari variabel yang dirasakan oleh elemen perasa

dan diukur oleh elemen pengukur untuk mengatur sumber tenaga sesuai

mekanis maupun tenaga listik.

4. Elemen pengontrol terakhir (Final control element) yaitu elemen yang

sebenarnya mengubah input ke dalam proses sehingga variabel yang diukur

tetap berada dalam range yang diizinkan.

Faktor – faktor yang perlu diperhatikan dalam instrument – instrument adalah (Timmerhause, 2004) :

1. Range yang diperlukan untuk pengukuran

2. Level instrument

3. Ketelitian yang dibutuhkan

4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses

Instrumentasi yang umum digunakan dalam pabrik adalah (Considine, 1985): 1. Untuk variabel temperatur :

A. Temperature Controller (TC)

Adalah alat / instrument yang digunakan sebagai alat pengatur suhu atau pengukur sinyal mekanis atau listrik. Pengaturan temperatur dilakukan dengan mengatur jumlah material proses yang harus ditambahkan / dikeluarkan dari dalam suatu proses yang sedang bekerja.

B. Temperature Indicator (TI)

C. Temperature Indicator Controller (TIC)

Adalah alat / instrument yang merupakan gabungan dari Temperature Controlle (TC) dan Temperature Indicator (TI)

2. Untuk variabel tinggi permukaan cairan :

A. Level Controller (LC)

Adalah alat / instrument yang dipakai untuk mengatur ketinggian (level) cairan dalam suatu alat dimana cairan tersebut bekerja. Pengukuran tinggi permukaan cairan dilakukan dengan operasi dari sebuah control valve, yaitu dengan mengatur rate cairan masuk atau keluar proses. B. Level Indicator (LI)

Adalah alat / instrument yang digunakan hanya sebagai alat penunjuk ketinggian (level) cairan dalam suatu alat dimana cairan tersebut bekerja. C. Level Indicator Controller (LIC)

Adalah alat / instrument yang merupakan gabungan dari Level Controller (LC) Level Indicator (LI)

3. Untuk variabel tekanan :

A. Pressure Controller (PC)

Adalah alat / instrument yang dapat digunakan sebagai alat pengatur tekanan atau pengukur tekanan atau pengubah sinyal dalam bentuk gas menjadi sinyal mekanis. Pengatur tekanan dapat dilakukan dengan mengatur jumlah uap / gas yang keluar dari suatu alat dimana tekanannya ingin dideteksi.

B. Pressure Indicator (PI)

Adalah alat / instrument yang digunakan hanya sebagai alat penunjuk tekanan atau penunjuk sinyal.

C. Pressure Indicator Control (PIC)

Adalah alat / instrument yang merupakan gabungan dari Pressure Controller (PC) dan Pressure Indicator (PI).

4. Untuk variabel aliran cairan: A. Flow Controller (FC)

fluida dalam pipa biasanya diatur dengan mengatur out put dari alat, yang mengakibatkan fluida mengalir dalam pipa line.

B. Flow Indicator (FI)

Adalah alat / instrument yang bisa digunakan hanya untuk menunjukkan kecepatan aliran fluida dalam pipa line atau unit proses lainnya.

C. Flow Indicator Controller (FIC)

Adalah alat / instrument yang merupakan gabungan dari Flow Controller (FC) dan Flow Indicator (FI)

Jika sistem pengendalian proses dirancang dengan cermat, permasalahan instrumentasi seperti keterlambatan transmisi, siklisasi karena respon yang lambat atau tidak dijawab, radiasi dan faktor lainnya dapat dihilangkan.

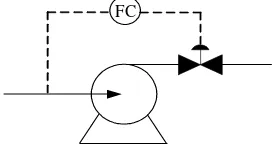

1. Pompa

Gambar 6.1 Instrumentasi pada pompa

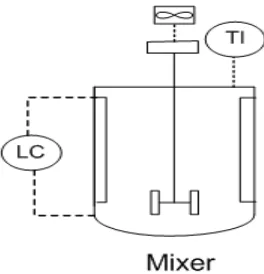

Variabel yang dikontrol pada pompa adalah laju aliran (flow rate). Untuk mengetahui laju aliran pada pompa dipasang flow control (FC). Jika laju aliran pompa lebih besar dari yang diinginkan maka secara otomatis katup pengendali (control valve) akan menutup atau memperkecil pembukaan katup. 2. Tangki cairan

Gambar 6.2 Instrumentasi Tangki Cairan

Instrumentasi pada tangki cairan mencakup level indicator (LI) yang berfungsi untuk menunjukkan tinggi cairan didalam tangki.

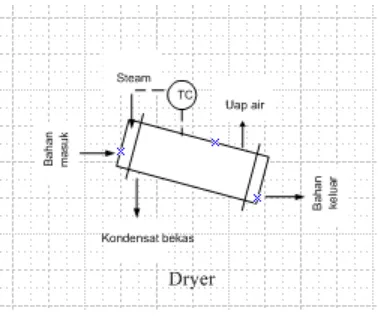

3. Heater

Gambar 6.3 Instrumentasi Cooler dan Condenser

Instrumentasi pada heater mencakup temperature controller (TC) yang berfungsi untuk mengatur temperatur bahan keluaran heater dengan mengatur bukaan katup steam atau air pendingin masuk.

4. Filter Press

Gambar 6.4 Filter Press beserta instrumennya

Pada filter press terdapat pressure indikator yang berfungsi untuk menunjukan tekanan pada filter press. Jika tekanan terlalu besar dapat mengakibat kerusakan pada alat.

5. Mix tank

Gambar 6.5 Tangki berpengaduk beserta instrumennya

6. Ekstraktor

Gambar 6.6 Tangki berpengaduk beserta instrumennya

Instrumen yang digunakan pada tangki berpengaduk adalah kaca intip. Dengan memasang kaca pada dinding bejana (berdasarkan alas an keselamatan kaca dibuat ganda), tinggi permukaan dapat dilihat langsung secara visual.

7. Dryer

Gambar 6.7 Dryer beserta instrumennya

6.2 Keselamatan Kerja

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik, sehingga aspek ini harus diperhatikan secara serius. Keselamatan kerja merupakan suatu cara untuk mencegah terjadinya kecelakaan maupun cacat pada saat bekerja disuatu pabrik / perusahaaan. Keselamatan kerja merupakan jaminan perlindungan bagi keselamatan karyawan dari bahaya cacat jasmani dan kematian. Kecelakaan dapat disebabkan oleh mesin, bahan baku, produk, serta keadaan tempat kerja, sehingga harus mendapat perhatian yang serius dan dikendalikan dengan baik oleh pihak perusahaan.

Salah satu faktor yang penting sebagai usaha menjamin keselamatan kerja adalah dengan menumbuhkan dan meningkatkan kesadaran karyawan akan pentingnya usaha menjamin keselamatan kerja.

Usaha – usaha yang dapat dilakukan antara lain (Bancero, 1955) : 1. Melakukan pelatihan secara berkala bagi karyawan.

2. Membuat peraturan tentang tata cara dengan pengawasan yang baik dan

memberi sanksi pada karyawan yang tidak disiplin.

3. Membekali karyawan dengan keterampilan peralatan secara benar dan

cara – cara mengatasi kecelakaan kerja.

Hal – hal yang perlu dipertimbangkan dalam perancangan pabrik untuk menjamin keselamatan kerja antara lain (Bancero, 1955):

1. Menanamkan kesadaran dan keselamatan kerja bagi seluruh karyawan. 2. Pada proses yang rawan dipasang papan peringatan.

3. Adanya penerangan yang cukup dan sistem pertukaran udara / ventilasi yang baik.

4. Menempatkan peralatan keselamatan dan pencegarahan kebakaran di daerah yang rawan akan kecelakaan atau kebakaran.

5. Pemasangan alarm tanda (bahaya), sehingga bila terjadi bahaya dapat segera diketahui.

6.2.1 Pencegahan Terhadap Bahaya Kebakaran dan Peledakan

Untuk pencegahan bahaya kebakaran dan peledakan dapat dilakukan hal – hal berikut (Bancero, 1955) :

1. Bahan – bahan yang mudah terbakar / meledak harus disimpan di

tempat yang aman dan dikontrol secara teratur.

2. Untuk semua sistem yang menangani gas bertekanan tinggi yang mudah

terbakar perlu dilengkapi dengan katup – katup pengamanan.

3. Disediakan alat deteksi dan sistem alarm yang sensitif.

4. Penyediaan peralatan pemadam kebakaran yang dilengkapi dengan pompa –

pompa hidran pada tiap jarak tertentu.

5. Pemakaian peralatan – peralatan yang dilengkapi dengan pengamanan

pencegah kebakaran.

Sesuai dengan peraturan pemerintah tertulis dalam Peraturan Tenaga Kerja No.Per/02/Men/1983 tentang instalasi alarm kebakaran otomatis, yaitu : 1. Detektor Kebakaran, merupakan alat yang berfungsi untuk mendeteksi

secara dini adanya suatu kebakaran awal. Alat ini terbagi atas :

a. smoke detector, adalah yang bekerja berdasarkan terjadinya akumulasi asap dalam jumlah tertentu.

b. Gas detektor , adalah detektor yang bekerja berdasarkan kenaikan

konsentrasi gas yang timbul akibat kebakaran ataupun gas – gas yang

mudah terbakar.

2. Alarm kebakaran, merupakan komponen dari sistem deteksi yang

memberi isyarat adanya kebakaran. Alarm ini berupa :

a. Alarm kebakaran yang memberi tanda atau isyarat yang berupa bunyi

khusus (audible alarm)

b. Alarm kebakaran yang memberi tanda atau isyarat yang tertangkap oleh

andangan mata secara jelas (visible alarm)

3. Panel indikator kebakaran, merupakan suatu komponen dari suatu

sistem deteksi dan alarm kebakaran yang berfungsi mengendalikan

Rancangan pabrik ini juga dilengkapi juga dengan sprinkler, yaitu sistem yang bekerja secara otomatis dengan memancarkan air bertekanan ke segala arah untuk memadamkan kebakaran atau setidak – tidaknya mencegah meluasnya kebakaran. Adapun sistem pemadaman kebakaran yang tidak kalah pentingnya pada perancangan pabrik dalam penanggulangannya bahaya kebakaran adalah fasilitas fire station, markas mobil pemadaman kebakaran untuk berjaga – jaga apabila suatu waktu terjadi kebakaran.

6.2.2 Peralatan Perlindungan Diri

Adapun peralatan perlindungan diri ini meliputi (Bancero, 1995):

1. Pakaian kerja masker, sarung tangan, dan sepatu pengamanan bagi karyawan yang bekerja berhubungan dengan bahan kimia, misalnya pekerja

labolatorium.

2. Helm, sepatu pengamanan, dan pelindung mata bagi karyawan yang bekerja di semua bagian unit proses. Penutup telinga bagi karyawan bagian ketel,

kamar listrik (genset), dan lain – lain.

6.2.3 Keselamatan Kerja Terhadap Listrik

Menjaga keselamatan pekerja terhadap listrik dapat dilakukan dengan (Bancero, 1955) :

1. Setiap instalasi dan peralatan listrik harus diamankan dengan pemutus arus

listrik otomatis.

2. Memasang papan tanda larangan yang jelas pada daerah sumber tegangan

tinggi.

3. Kabel – kabel listrik yang letaknya berdekatan dengan alat – alat yang pada

suhu tinggi harus diisolasi secara khusus.

4. Tangki destilasi dan tangki penyimpanan hasil produksi yang menjulang tinggi

harus dilengkapi dengan penangkal petir yang dibumikan.

6.2.4 Pencegahan terhadap Bahaya Mekanis (Bancero, 1955) :

1. Letak alat diatur sedemikian rupa sehingga para operator dapat bekerja dengan baik apabila ada perbaikan atau pembongkaran.

2. Alat – alat dipasang dengan penahan yang cukup kuat, untuk mencegah kemungkinan jauh atau terguling.

3. Peralatan yang berbahaya, seperti reaktor harus diberi pagar pengamanan. 4. Ruang gerak karyawan harus cukup lapang dan tidak menghambat

6.2.5 Pencegahan Terhadap Gangguan Kesehatan (Bancero, 1955) :

1. Menyediakan poliklinik yang memadai di lokasi pabrik.

2. Setiap karyawan diwajibkan untuk mamakai pakaian kerja selama berada di

dalam lokasi pabrik.

3. Karyawan diharuskan memakai sarung karet serta penutup hidung dan mulut

saat menangani bahan – bahan kimia yang berbahaya.

4. Bahan – bahan kimia yang selama pembuatan, pengelolaan, pengangkutan,

penyimpanan, dan penggunaannya dapat menimbulkan ledakan, kebakaran,

BAB VII

UTILITAS

Untuk menunjang kelancaran jalannya proses produksi dalam suatu pabrik, utilitas harus mendapatkan perhatian yang besar. Oleh karena itu, segala sarana dan prasarananya harus dirancang sedemikian rupa sehingga dapat menjamin kelangsungan operasi suatu pabrik.

Berdasarkan kebutuhannya, utilitas pada pabrik pembuatan likopen adalah sebagai berikut:

1. Kebutuhan uap (steam) 2. Kebutuhan air

3. Kebutuhan bahan kimia 4. Kebutuhan bahan bakar 5. Kebutuhan listrik 6. Unit pengolahan limbah

7.1 Kebutuhan Uap (Steam)

Kebutuhan steam pada pabrik pembuatan likopen berasal dari heater, tangki dan dryer. Kebutuhan uap pada pabrik pembuatan likopen dapat dilihat pada tabel berikut ini.

Tabel 7.1 Kebutuhan Uap (Steam)

Alat Kebutuhan uap (kg/jam)

Heater 183,0010

Tangki penyimpan 80,8385

Dryer 290,87

Tambahan untuk faktor keamanan diambil sebesar 20 % dan faktor kebocoran 10 % (Perry, 1999). Jadi adalah :

Total steam yang dibutuhkan = 1,3 x 554,7095 kg/jam = 721,1223 kg/jam. Diperkirakan 80 % kondensat dapat digunakan kembali, sehingga :

Kondensat yang digunakan kembali = 80 % x 721,1223 kg/jam = 576,8978 kg/jam

Kebutuhan tambahan untuk ketel uap = 20 % x 721,1223 kg/jam = 144,2244 kg/jam

7.2 Kebutuhan Air

Dalam proses produksi, air memegang peranan penting baik untuk kebutuhan proses maupun kebutuhan domestik. Kebutuhan air pada pabrik pembuatan lycopen adalah sebagai berikut:

Air untuk umpan ketel uap = 144,2244 kg/jam

Air Proses

Bak perendaman dan bak pencucian = 12957,51 kg/jam Air untuk berbagai kebutuhan

Perhitungan kebutuhan air domestik:

Menurut Metcalf et.al. (1991) kebutuhan air domestik untuk tiap orang/shift

adalah 40-100 liter/hari. Diambil 100 liter/hari ×

jam hari 24

1

= 4,16 ≈ 4 liter/jam ρair = 1000 kg/m3 = 1 kg/liter

Jumlah karyawan = 204 orang

Tabel 7.2 Diperkirakan pemakaian air untuk berbagai kebutuhan

Kebutuhan Jumlah air (kg/jam)

Kantor 816

Laboratorium 50

Kantin dan tempat ibadah 100

Poliklinik 30

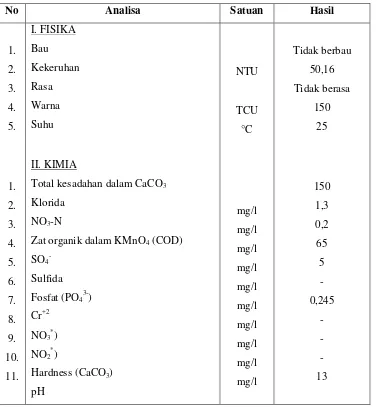

Tabel 7.3 Kualitas Air Sungai Deli

12.

) Analisa tidak bisa dilakukan, alat dan bahan kimia tidak tersedia

Sumber: Bappedal 10 April 2013

Untuk menjamin kelangsungan penyediaan air, maka di lokasi pengambilan air dibangun fasilitas penampungan air (water intake) yang juga merupakan tempat pengolahan awal air sungai. Pengolahan ini meliputi penyaringan sampah dan kotoran yang terbawa bersama air. Selanjutnya air dipompakan ke lokasi pabrik untuk diolah dan digunakan sesuai dengan keperluannya. Pengolahan air di pabrik terdiri dari beberapa tahap, yaitu (Degremont,1991) :

1. Screening 2. Klarifikasi 3. Filtrasi

7.2.1 Screening

Tahap screening merupakan tahap awal dari pengolahan air. Adapun tujuan screening adalah (Degremont, 1991) :

Menjaga struktur alur dalam utilitas terhadap objek besar yang mungkin merusak fasilitas unit utilitas.

Memudahkan pemisahan dan menyingkirkan partikel-partikel padat yang besar yang terbawa dalam air sungai.

Pada tahap ini, partikel yang besar akan tersaring tanpa bantuan bahan kimia. Sedangkan partikel-partikel yang lebih kecil akan terikut bersama air menuju unit pengolahan selanjutnya.

7.2.2 Klarifikasi

Klarifikasi merupakan proses penghilangan kekeruhan di dalam air. Pada bak clarifier, akan terjadi proses koagulasi dan flokulasi. Tahap ini bertujuan

menyingkirkan Suspended Solid (SS) dan koloid (Degremont, 1991) :

Koagulan yang biasa dipakai adalah koagulan trivalent. Reaksi hidrolisis akan terjadi menurut reaksi :

M3+ + 3H2O M(OH)3↓ + 3H+

Al2(SO4)3 + 6 Na2CO3 + 6H2O 2Al(OH)3↓ + 12Na+ + 6HCO3- + 3SO43- 2Al2(SO4)3 + 6 Na2CO3 + 6H2O 4Al(OH)3↓ + 12Na+ + 6CO2 + 6SO4

3-Selain penetralan pH, soda abu juga digunakan untuk menyingkirkan kesadahan permanent menurut proses soda dingin menurut reaksi (Degremont, 1991)

CaSO4 + Na2CO3 Na2SO4 + CaCO3 ↓ CaCl4 + Na2CO3 2NaCl + CaCO3 ↓

Selanjutnya flok-flok yang akan mengendap ke dasar clarifier karena gaya gravitasi, sedangkan air jernih akan keluar melimpah (overflow) yang selanjutnya akan masuk ke penyaring pasir (sand filter) untuk penyaringan.

Pemakaian larutan alum umumnya hingga 50 ppm terhadap jumlah air yang akan diolah, sedangkan perbandingan pemakaian alum dan abu soda = 1 : 0,54 (Crities, 2004).

Perhitungan alum dan abu soda yang diperlukan :

Total kebutuhan air = 14097,7344 kg/jam Pemakaian larutan alum = 50 ppm

Pemakaian larutan soda abu = 0,54 x 50 = 27 ppm

Larutan alum yang dibutuhkan = 50.10-6 x 14097,7344 = 0,7048 kg/jam Larutan abu soda yang dibutuhkan = 27.10-6 x 14097,7344 = 0,3806 kg/jam

7.2.3 Filtrasi

Filtrasi dalam pemurnian air merupakan operasi yang sangat umum dengan tujuan menyingkirkan Suspended Solid (SS), termasuk partikulat BOD dalam air (Metcalf, 1984).

gravel sebagai bahan filter utama, menimbang tipe lain cukup mahal (Kawamura,1991).

Unit filtrasi dalam pabrik pembuatan likopen menggunakan media filtrasi granular (Granular Medium Filtration) sebagai berikut :

1. Lapisan atas terdiri dari pasir hijau (green sand). Lapisan ini bertujuan memisahkan flok dan koagulan yang masih terikut bersama air. Lapisan yang digunakan setinggi 24 in (60,96 cm).

2. Untuk menghasilkan penyaringan yang efektif, perlu digunakan medium berpori misalnya atrasit atau marmer. Untuk beberapa pengolahan dua tahap atau tiga tahap pada pengolahan effluent pabrik, perlu menggunakan bahan dengan luar permukaan pori yang besar dan daya adsorpsi yang lebih besar, seperti Biolite, pozzuolana ataupun Granular Active Carbon/GAC) (Degremont, 1991). Pada pabrik ini, digunakan anterasit setinggi 12,5 in (31,75 cm).

3. Lapisan bawah menggunakan batu kerikil/gravel setinggi 7 in (17,78 cm) (Metcalf & Eddy, 1991).

Bagian bawah alat penyaring dilengkapi dengan strainer sebagai penahan. Selama pemakaian, daya saring sand filter akan menurun. Untuk itu diperlukan regenerasi secara berkala dengan cara pencucian balik (back washing). Dari sand filter, air dipompakan ke menara air sebelum didistribusikan untuk berbagai

kebutuhan.

Perhitungan kebutuhan kaporit, Ca(ClO)2 :

Total kebutuhan air yang memerlukan proses klorinasi = 996 kg/jam Kaporit yang digunakan direncanakan mengandung klorin 70 % Kebutuhan klorin = 2 ppm dari berat air

Total kebutuhan kaporit = (2.10-6 x 996 ) / 0,7 = 0,0028 kg/jam

7.2.4 Demineralisasi

Air untuk umpan ketel dan pendingin pada reaktor harus murni dan bebas dari garam-garam terlarut. Untuk itu perlu dilakukan proses demineralisasi. Alat demineralisasi dibagi atas :

7.2.4.1 Penukar Kation (Cation Exchanger)

Penukar kation berfungsi untuk mengikat logam – logam alkali dan mengurangi kesadahan air yang digunakan. Proses yang terjadi adalah pertukaran antara kation Ca, Mg dan kation lain yang terlarut dalam air dengan kation dari resin. Resin yang digunakan bermerek Daulite C-20. Reaksi yang terjadi adalah :

Na2R + Ca2+ CaR + 2Na+ Na2R + Mg2+ MgR + 2 Na+

Untuk regenerasi dipakai H2SO4 berlebih dengan reaksi: Ca2+R2 + 2 H2SO4→ CaSO4 + 2H+R

Mg2+R2 + 2 H2SO4 → MgSO4 + 2H+R

Perhitungan Kesadahan Kation :

Air sungai Deli mengandung kation Fe2+, Mn2+, Ca2+, Mg2+, Zn+2, dan Cu2+ masing-masing 5 ppm, 0,016 ppm, 12 ppm, 15 ppm, 0,0012 ppm, dan 0,0032 ppm (Tabel 7.3). 1 gr/gal = 17,1 ppm

Total kesadahan kation = 5 + 0,016 + 12 + 15 + 0,0012 + 0,0032 = 32,0204 ppm / 17,1

Jumlah air yang diolah = 144,2244 kg/jam

Perhitungan ukuran Cation Exchanger : Air yang diolah adalah air umpan ketel uap.

Jumlah air yang diolah = 38,1673 gal/jam = 0,6361 gal/menit Dari Tabel 12.4, Nalco, 1988 diperoleh:

Diameter penukar kation = 2 ft Luas penampang penukar kation = 3,14 ft2 Jumlah penukar kation = 1 unit Volume Resin yang Diperlukan

Total kesadahan air = 1715,2384 kg/hari Dari Tabel 12.2, Nalco, 1988 diperoleh: Kapasitas resin = 25 kg/ft3

Kebutuhan regenerant = 10 lb H2SO4 /ft3 resin Kebutuhan resin = 1715, 2384 /3

7.2.4.2 Penukar Anion (Anion Exchanger)

Penukar anion berfungsi untuk menukar anion yang terdapat dalam air dengan ion hidroksida dari resin. Resin yang digunakan bermerek IRA-410. Resin ini merupakan kopolimer stirena DVB (Lorch,1981). Reaksi yang terjadi:

2ROH + SO42- → R2SO4 + 2OH ROH + Cl- → RCl + OH

-Untuk regenerasi dipakai larutan NaOH dengan reaksi: R2SO4 + 2NaOH → Na2SO4 + 2ROH RCl + NaOH → NaCl + ROH

Perhitungan Kesadahan Anion

Air sungai Deli mengandung Anion Cl-, SO42-, CO32-, PO43-, dan NO3- masing-masing 1,3 ppm, 5 ppm, 13 ppm, 0,245 ppm, dan 0,2 ppm (Tabel 7.4).

1 gr/gal = 17,1 ppm

Total kesadahan anion = 1,3 + 5 + 13 + 0,245 + 0,2 = 19,745 ppm / 17,1

= 1,155 gr/gal Jumlah air yang diolah = 144,2244 kg/jam

= 3

3 144, 2244kg/jam

264,17 gal/m 998,23 kg/m ×

= 38,1673 gal/jam

Kesadahan air = 1,155 gr/gal × 38,1673 gal/jam × 24 jam/hari = 1057,9979 kg/hari

Perhitungan Ukuran Anion Exchanger :

Jumlah air yang diolah = 38,0955 gal/jam = 0,6349 gal/menit Dari Tabel 12.3 , Nalco, 1988, diperoleh:

Volume resin yang diperlukan Total kesadahan air = 1057,9979 kg/hari Dari Tabel 12.7, Nalco, 1988, diperoleh : Kapasitas resin = 12 kg/ft3

Kebutuhan regenerant = 5 lb NaOH/ft3 resin Kebutuhan resin = 1057,9979kg / hari3

12 kg/ft = 88,1664 ft 3

/hari

Tinggi resin = 88,1664

3,14 = 28,0785 ft

Tinggi minimum resin adalah 30 in = 2,5 ft (Nalco, 1988)

Sehingga volume resin yang dibutuhkan = 2,5 ft x 3,14 ft2 = 7,85 ft3 Waktu regenerasi =

3 3

7,85 ft x 12 kg/ft

1057,9979 kg / hari= 0,0890 hari = 2,1368 jam Kebutuhan regenerant NaOH = 1057,9979 kg/hari x

3 3 kg/ft 12

lb/ft 5

= 440,8324 lb/hari = 199,9603 kg/hari

7.2.5 Deaerator

7.3 Kebutuhan Bahan Kimia

Kebutuhan bahan kimia pada utilitas pabrik pembuatan likopen adalah sebagai berikut:

1. Al2(SO4)3 = 0,7048 kg/jam

2. Na2CO3 = 0,3806 kg/jam

3. Kaporit = 0,0028 kg/jam

4. H2SO4 = 12,9671 kg/jam

5. NaOH = 8,3316 kg/jam

7.4 Kebutuhan Listrik

Perincian kebutuhan listrik diperkirakan sebagai berikut : 1. Unit Proses = 40 hp

2. Unit Utilitas = 100 hp

3. Ruang kontrol dan laboratorium = 30 hp

4. Penerangan dan kantor = 30 hp

5. Bengkel = 50 hp

Total kebutuhan listrik = 250 hp x 0,7457 kW/hp = 186,425 kW Untuk cadangan diambil 20 %, maka:

Listrik yang dibutuhkan = 1,2 x 186,425 kW = 223,71

Efisiensi generator 80 %, maka :

Daya output generator = 223,71/0,8 = 279,6375 kW

7.5 Kebutuhan Bahan Bakar

Bahan bakar yang digunakan untuk ketel uap dan pembangkit tenaga listrik (generator) adalah minyak solar karena minyak solar efisien dan mempunyai nilai bakar yang tinggi.

1) Keperluan Bahan Bakar Generator

Nilai bahan bakar solar = 19.860 Btu/lbm (Perry, 1999) Densitas bahan bakar solar = 0,89 kg/L

Daya output generator = 279,6375 kW

Daya generator yang dihasilkan = 279,6375 kW × (0,9478 Btu/det)/kW

= 265,0404 Btu/det × 3600 det/jam

= 945145,521 Btu/jam

Jumlah bahan bakar = (945145,521 Btu/jam) / (19860 Btu/lbm) = 48,0435 lbm/jam × 0,45359 kg/lbm = 21,7920 kg/jam

Kebutuhan solar = (21,7920 kg/jam) / (0,89 kg/ltr)

= 24,4854 ltr/jam

Kebutuhan total solar untuk 2 generator = 48,9709 ltr/jam 2) Keperluan Bahan bakar ketel uap

Uap yang dihasilkan ketel uap = 144,2244 kg/jam

Panas laten saturated steam (120°C) = 500,305 kJ/kg Panas yang dibutuhkan ketel

1

=(144, 2244 ) (500,305 ) ( ) 68390, 6019 / 1, 05506

kg kj btu

x x btu jam

jam kg kj =

Efisiensi ketel uap = 75 %

Panas yang harus disuplai ketel 68390, 6019 91187, 4692 /

0, 75 = btu jam

= 4,5915 lbm/jam × 0,45359 kg/lbm

= 2,0826 kg/jam

Kebutuhan solar = (2,0826 kg/jam) / (0,89 kg/ltr) = 2,3400 ltr/jam

Total kebutuhan solar = 48,9709 ltr/jam + 2,3400 ltr/jam = 51,3109 ltr/jam

7.6 Unit Pengolahan Limbah

Limbah dari suatu pabrik harus diolah sebelum dibuang ke badan air atau atmosfer, karena limbah tersebut mengandung bermacam-macam zat yang dapat membahayakan alam sekitar maupun manusia itu sendiri. Demi kelestarian lingkungan hidup, maka setiap pabrik harus mempunyai unit pengolahan limbah.

Sumber-sumber limbah cair pabrik pembuatan likopen ini meliputi:

1. Limbah proses akibat zat-zat yang terbuang, bocor atau tumpah seperti,

larutan Etanol, Aseton, N – Heksana dan air sisa.

2. Limbah cair hasil pencucian peralatan pabrik. Limbah ini diperkirakan

mengandung kerak dan kotoran-kotoran yang melekat pada peralatan pabrik.

3. Limbah domestik

Limbah ini mengandung bahan organik sisa pencernaan yang berasal dari

kamar mandi di lokasi pabrik, serta limbah dari kantin berupa limbah padat

dan limbah cair.

4. Limbah laboratorium

Limbah yang berasal dari laboratorium ini mengandung bahan-bahan kimia

mutu produk yang dihasilkan, serta yang dipergunakan untuk penelitian dan

pengembangan proses.

5. Pengolahan limbah cair pabrik ini dilakukan dengan menggunakan activated

sludge (sistem lumpur aktif), mengingat cara ini dapat menghasilkan effluent

dengan BOD yang lebih rendah (20 – 30 mg/l) (Perry, 1999).

Perhitungan untuk Sistem Pengolahan Limbah Diperkirakan jumlah air buangan pabrik :

Pencucian peralatan pabrik dan limbah proses diperkirakan 200 liter/jam Limbah domestik dan kantor

Diperkirakan air buangan tiap orang untuk :

Domestik = 10 ltr/hari (Metcalf & Eddy, 1991)

Kantor = 20 ltr/hari (Metcalf & Eddy, 1991)

Karyawan = 204 orang Jadi, jumlah limbah domestik dan kantor

= 204 x (20 + 10) ltr/hari x 1 hari / 24 jam = 255 liter/jam Laboratorium = 30 liter/jam Clarifier = 261,1707 liter/ jam Sand filter = 69,1828 liter /jam Total air buangan = 0,615 m3/jam

7.6.1 Bak Penampungan

Fungsi : Tempat menampung air buangan sementara Laju volumetrik air buangan = 0,615 m3/jam Waktu penampungan air buangan = 15 hari

Volume air buangan = 0,615 x 15 x 24 = 221,40 m3 Bak terisi 90 % maka volume bak = 221, 40

0, 9 = 246 m 3

Jika digunakan 8 bak penampungan maka : 1/8 . 246 m3 = 30,75 m3 Direncanakan ukuran bak sebagai berikut:

Volume bak = p x l x t 30,75 m3 = 1,5l x l x l

l = 4,5276 m

Jadi, panjang bak = 6,7915 m Lebar bak = 4,5276 m Tinggi bak = 4,5276 m Luas bak = 30,74 m2

7.6.2 Bak Pengendapan Awal

Fungsi : Menghilangkan padatan dengan cara pengendapan Laju volumetrik air buangan = 0,615 m3/jam = 14,76 m3/hari

Waktu tinggal air = 2 jam = 0,083 hari (Perry, 1997) Volume bak (V) = 14,76 m3/hari x 0,083 hari = 1,2250 m3

Bak terisi 90 % maka volume bak = 1, 2250

0,9 = 1,3612 m 3

Direncanakan ukuran bak sebagai berikut: panjang bak (p) = 2 x lebar bak (l) tinggi bak (t) = lebar bak (l) Volume bak = p x l x t 1,3612 m3 = 2l x l x l

l = 0,8249 m Jadi, Panjang bak = 1,6499 m

Lebar bak = 0,8249 m Tinggi bak = 0,8249 m Luas bak = 1,3610 m2

7.6.3 Bak Netralisasi

Air buangan pabrik yang mengandung bahan organik mempunyai pH = 9. Untuk menetralkan limbah diinjeksikan larutan asam sulfat 98 % (H2SO4). Kebutuhan asam sulfat untuk menetralkan air limbah dengan pH = 10 adalah 4,9.10-3 gr

Kebutuhan H2SO4 =

Diasumsikan reaksi netralisasi berlangsung tuntas selama 1 hari Volume limbah = (0,615+0,0016840) × 1× 24 = 14,7600 m3 Bak terisi 90 % maka volume bak = 14,7600

0, 9 = 16,4000 m 3

Direncanakan ukuran bak sebagai berikut: panjang bak, p = 2 × lebar bak (l)

7.6.4 Pengolahan Limbah dengan Sistem Activated Sludge (Lumpur Aktif)

Proses lumpur aktif merupakan proses aerobis di mana flok biologis (lumpur yang mengandung biologis) tersuspensi di dalam campuran lumpur yang mengandung O2. Biasanya mikroorganisme yang digunakan merupakan kultur campuran. Flok biologis ini sendiri merupakan makanan bagi mikroorganisme ini sehingga akan diresirkulasi kembali ke tangki aerasi.

Data:

Laju volumetrik (Q) air buangan = 0,615 m3/jam = 3899,1492 gal/hari

Efisiensi (E) = 95 % (Metcalf & Eddy, 1991) Koefisien cell yield (Y) = 0,8 mg VSS/mg BOD5 (Metcalf & Eddy, 1991) Koefisien endogenous decay (Kd) = 0,025 hari-1 (Metcalf & Eddy, 1991) Mixed Liquor Suspended Solid = 441 mg/l (Beckart Environmental, Inc., 2004)

Mixed Liquor Volatile Suspended Solid (X) = 353 mg/l (Beckart Environmental, Inc., 2004)

Direncanakan :

Waktu tinggal sel (θc) = 10 hari 1. Penentuan BOD Effluent (S)

x100

2. Penentuan Volume aerator (Vr)

) 3. Penentuan Ukuran Kolam Aerasi

Direncanakan tinggi cairan dalam aerator = 14,57 m (Metcalf & Eddy, 1991) Perbandingan lebar dan tinggi cairan = 1,5 : 1 (Metcalf & Eddy, 1991) Jadi, lebar = 1,5 x 14,57 m = 21,855 m

Direncanakan digunakan 5 bak aerasi

Maka : Volume 1 bak = 1/5 . 24,2752 m3= 4,8550 m3 V = p x l x t

Faktor kelonggaran = 0,5 m di atas permukaan air (Metcalf & Eddy, 1991) Jadi, ukuran aeratornya sebagai berikut:

Panjang = 0,0152 m Lebar = 21,855 m

Tinggi = (14,57 + 0,5)m = 15,07 m

4. Penentuan Jumlah Flok yang Diresirkulasi (Qr)

Neraca massa pada tangki sedimentasi :

5. Penentuan Waktu Tinggal di Aerator (θ) Vr 24,2752

θ

Q 5,1604

= = = 4,7041 hari

6. Penentuan Daya yang Dibutuhkan

Type aerator yang digunakan adalah surface aerator.

Kedalaman air = 14,57 m, dari Tabel 10-11, Metcalf & Eddy, 1991 diperoleh daya aeratornya 50 hp.

7.6.5 Tangki Sedimentasi

Fungsi : Mengendapkan flok biologis dari tangki aerasi dan sebagian diresirkulasi kembali ke tangki aerasi

Laju volumetrik air buangan = (3899,1492 + 1363,2331) gal/hari = 5262,3823 gal/hari = 19,9204 m3/hari

Diperkirakan kecepatan overflow maksimum = 33 m3/m2 hari (Perry, 1999) Waktu tinggal air = 2 jam = 0,083 hari (Perry, 1999)

Volume tangki (V) = 19,9204 m3/hari x 0,083 hari = 1,6533 m3 Luas tangki (A) = (19,9204 m3/hari) / (33 m3/m2 hari)

= 0,6036 m2 A = ¼ π D2 D = (4A/π)1/2

= (4 x 0,6036 / 3,14 )1/2 = 0,8769 m Kedalaman tangki, H = V/A = 1,6533 / 0,8769 = 1,8853 m.

7.6.6 Luas area pengolahan limbah

Tabel 7.4 Jumlah luas area pengolahan limbah

No Unit Luas area (m2)

1 Bak Penampungan 30,74

2 Bak Pengendapan awal 1,3610

3 Bak Netralisasi 10,9327

Total 43,0337

7.7 Spesifikasi Peralatan Utilitas

7.7.1 Screening (SC)

Fungsi : Menyaring partikel-partikel padat yang besar

Jenis : bar screen Jumlah : 1

Bahan konstruksi : Stainless Steel

Ukuran screening : Panjang = 2 m Lebar = 2 m Ukuran bar : Lebar = 5 mm Tebal = 20 mm

Bar clear spacing : 20 mm

Slope : 30° Jumlah bar : 50 buah

7.7.2 Pompa Screening (PU-01)

Fungsi : Memompa air dari sungai ke bak pengendapan Jenis : Pompa sentrifugal

Jumlah : 1

Bahan konstruksi : Commercial Steel Kapasitas : 0,1464 ft3/s Daya motor : ¾ hp

7.7.3 Bak Sedimentasi (BS)

Fungsi : Untuk mengendapkan lumpur yang terikut dengan air. Jumlah : 1 unit

Jenis : Grift Chamber Sedimentation

Bahan kontruksi : Beton kedap air

Kondisi operasi : Temperatur 28°C dan tekanan 1 atm

Panjang : 7,4285 m

Lebar : 4,4571 m

Tinggi : 2,9714 m

7.7.4 Pompa Sedimentasi (PU-02)

Fungsi : Memompa air dari bak pengendapan ke bak clarifier Jenis : Pompa sentrifugal

Jumlah : 1

Bahan konstruksi : Commercial Steel

Kapasitas : 0,1464 ft3/s

Daya motor : ¾ hp

7.7.5 Tangki Pelarutan Alum [Al2(SO4)3] (TP-01)

Fungsi : Membuat larutan alum [Al2(SO4)3] Bentuk : Silinder tegak dengan alas dan tutup datar Bahan konstruksi : Carbon Steel SA–283 grade C

Kondisi pelarutan : Temperatur 28°C dan tekanan 1 atm

Jumlah : 1 unit

Kapasitas : 1,4892 m3

Diameter : 1,2352m

Tinggi : 1,544m

Jenis pengaduk : flat 6 blade turbin impeller Jumlah baffle : 4 buah

7.7.6 Pompa Alum (PU-03)

Fungsi : Memompa larutan alum dari tangki pelarutan alumke flash mixing Jenis : Pompa injeksi

Bahan konstruksi : Commercial Steel

Jumlah : 1 unit

Kapasitas : 2,30 x10-6 ft3/s Daya motor : 1/10 hp

7.7.7 Tangki Pelarutan Soda Abu [Na2CO3] (TP-02)

Fungsi : Membuat larutan soda abu (Na2CO3) Bentuk : Silinder tegak dengan alas dan tutup datar Bahan konstruksi : Carbon Steel SA–283 grade C Kondisi pelarutan : temperatur 28°C dan tekanan 1 atm Jumlah : 1 unit

Kapasitas : 0,8260m3 Diameter : 1,0169m Tinggi : 1,2711m

Jenis pengaduk : flat 6 blade turbin impeller Jumlah baffle : 4 buah

Daya motor : 1/10 hp

7.7.8 Pompa Soda Abu (PU-04)

Fungsi : Memompa larutan soda abu dari tangki pelarutan soda abu ke Flash mixing

Jenis : Pompa injeksi

Bahan konstruksi : Commercial Steel

Jumlah : 1 unit

Daya motor : 1/10 hp

7.7.9 Tangki flash mixing (TP-03)

Fungsi : Mencampur air dengan alum dan soda abu sebelum masuk ke Clarifier

Bentuk : Silinder tegak dengan alas dan tutup datar Bahan konstruksi : Carbon Steel SA–283 grade C Kondisi pelarutan : temperatur 28°C dan tekanan 1 atm

Jumlah : 1 unit

Kapasitas : 0,3315 m3/s

Diameter : 0,75 m

Tinggi : 2,25 m

Tebal dinding : ¼ in

Jenis pengaduk : 4 Blade turbin 45° Jumlah baffle : 4 buah

Daya motor : 1/10 hp

7.7.10 Pompa Flash Mixing (PU-05)

Fungsi : memompa air dari tangki pecampur ke Clarifier Jenis : pompa sentrifugal

Bahan konstruksi : commercial steel

Jumlah : 1 unit

7.7.11 Clarifier (CL)

Fungsi : Memisahkan endapan yang terbentuk dari penambahan alum dan soda abu

Tipe : External Solid Recirculation Clarifier Bentuk : Circular desain

Bahan konstruksi : Carbon steel SA-283, Grade C Kondisi operasi : temperatur 28°C dan tekanan 1 atm

Jumlah : 5 unit

Kapasitas air : 14,1227 m3 Diameter : 1,5258m

Tinggi : 1,9072m

Kedalaman air : 10 m

Torka putaran : 17,4605 ft-lb

Slope lantai : α = 14,04° ( 0<D2<2,9 ); α = 7,13° (2,9<D2<5,8) Daya motor : 1/10 hp

7.7.12 Pompa Clarifier (PU-06)

Fungsi : Memompa air dari clarifier ke tangki sand filter Jenis : Pompa sentrifugal

Jumlah : 5

Bahan konstruksi : Commercial Steel Kapasitas : 0,0272 ft3/s Daya motor : 1/10 hp

7.7.13 Tangki Sand Filter (SF)

Fungsi : Menyaring partikel-partikel yang masih terbawa dalam air yang keluar dari clarifier

Bahan konstruksi : Carbon steel SA-283 grade C

Kondisi operasi : temperatur 28°C dan tekanan 1 atm

Jumlah : 1 unit

Kapasitas : 310,8302 m3 Diameter sand filter : 6,5462 m Tinggi sand filter : 9,8193 m Tebal tangki : ½ in 7.7.14 Pompa Sand Filter (PU-07)

Fungsi : Memompa air dari tangki Sand Filter ke Menara Air Jenis : Pompa sentrifugal

Jumlah : 1 unit

Bahan konstruksi : commercial steel Kapasitas : 0,1352 ft3/s Daya motor : ¾ hp

7.7.15 Menara Air (MA)

Fungsi : Menampung air untuk didistribusikan Bentuk : Silinder tegak dengan alas dan tutup datar Bahan konstruksi : Carbon steel SA-283 grade C

Kondisi operasi : Temperatur 28°C dan tekanan 1 atm

Jumlah : 3 unit

Kapasitas : 99,3009 m3 Diameter : 4,6511m

Tinggi : 5,8138m

Tebal dinding : ½ in

Jenis : Pompa sentrifugal Jumlah : 1 unit

Bahan konstruksi : Commercial Steel Kapasitas : 0,0097 ft3/s Daya motor : ¾ hp

7.7.17 Tangki Pelarutan Kaporit (TP-04)

Fungsi : Melarutkan klorin untuk proses klorinasi air domestik Bentuk : Silinder tegak dengan alas dan tutup datar

Bahan konstruksi : Carbon Steel SA–283 grade C Kondisi pelarutan : temperatur 28°C dan tekanan 1 atm

Jumlah : 1 unit

Kapasitas : 0,0081m3 Diameter : 0,2526m

Tinggi : 0,3157m

Jenis pengaduk : flat 6 blade turbin impeller Jumlah baffle : 4 buah

Daya motor : 1/10 hp

7.7.18. Pompa Kaporit (PU-17)

Fungsi : Memompa larutan kaporit ke tangki utilitas - 02 (tangki domestik) Jenis : Pompa injeksi

Bahan konstruksi : Commercial Steel

Jumlah : 1 unit

7.7.19 Tangki Utilitas – 02/ tangki domestik (TU- 02)

Fungsi : Melarutkan klorin untuk proses klorinasi air domestik Bentuk : Silinder tegak dengan alas dan tutup datar

Bahan konstruksi : Carbon Steel SA–283 grade C Kondisi pelarutan : temperatur 28°C dan tekanan 1 atm

Jumlah : 1 unit

Kapasitas : 12,6352m3 Diameter : 2,2750 m

Tinggi : 3,4125m

Daya motor : 1/10 hp Tebal dinding : ¼ in

7.7.20. Pompa Domestik (PU-18)

Fungsi : Memompa air untuk kebutuhan domestik Jenis : Pompa Sentrifugal

Bahan konstruksi : Commercial Steel

Jumlah : 1 unit

Kapasitas : 0,0097 ft3/s Daya motor : ¾ hp

7.7.21. Pompa Menara Air Ke Air Proses (PU-14)

Fungsi : Memompa air dari tangki Menara Air ke tangki air proses Jenis : Pompa sentrifugal

Jumlah : 1 unit

7.7.22 Tangki Utilitas – 01/ tangki proses (TU- 01)

Fungsi : Menampung air dari menara air untuk keperluan air proses Bentuk : Silinder tegak dengan alas dan tutup datar

Bahan konstruksi : Carbon Steel SA–283 grade C

Kondisi pelarutan : Temperatur 28°C dan tekanan 1 atm Kapasitas : 373,8379m3

Diameter : 6,9573 m Tinggi : 10,4359 m Tebal dinding : ½ in

7.7.23. Pompa Air Proses (PU-15)

Fungsi : Memompa air untuk kebutuhan proses Jenis : Pompa sentrifugal

Jumlah : 1 unit

Bahan konstruksi : Commercial Steel Kapasitas : 0,1273 ft3/s Daya motor : ¾ hp

7.7.24. PompaMenara AirKeCation Exchanger (PU-08)

Fungsi : Memompa air dari tangki Menara Air ke tangki cation exchanger Jenis : Pompa sentrifugal

Jumlah : 1 unit

7.7.25 Tangki Pelarutan Asam Sulfat H2SO4 (TP-05)

Fungsi : Membuat larutan asam sulfat

Bentuk : Silinder tegak dengan alas dan tutup datar Bahan konstruksi : Carbon Steel SA–283 grade C Kondisi pelarutan : temperatur 28°C dan tekanan 1 atm

Jumlah : 1 unit

Kapasitas : 211,0500 m3 Diameter : 5,7611 m Tinggi : 8,6416 m

Jenis pengaduk : flat 6 blade turbin impeller Jumlah baffle : 4 buah

Daya motor : ½ hp

7.7.26 PompaAsam Sulfat (PU-09)

Fungsi : Memompa Asam Sulfatke tangki cation exchanger Jenis : Pompa sentrifugal

Jumlah : 1 unit

Bahan konstruksi : Commercial Steel Kapasitas : 1,19.10-4ft3/s Daya motor : 1/10 hp

7.7.27 Penukar Kation / Cation Exchanger (CE)

Fungsi : Mengurangi kesadahan air

Bentuk : Silinder tegak dengan alas dan tutup ellipsoidal Bahan konstruksi : Carbon steel SA-283 grade C

Kondisi penyimpanan : temperatur 28°C dan tekanan 1 atm

Resin yang digunakan : IRR-122 Diameter : 1,8145 m

Tinggi : 2,7217 m

Tebal : 1/4 in Daya motor : 1/10 Hp

7.7.28 Pompa Cation Exchanger(PU-10)

Fungsi : Memompa air dari cation exchanger ke anion exchanger Jenis : Pompa sentrifugal

Jumlah : 1 unit

Bahan konstruksi : Commercial Steel Kapasitas : 0,0014 ft3/s Daya motor : 1/10 hp

7.7.29 Tangki Pelarutan NaOH (TP-06)

Fungsi : Membuat larutan asam sulfat

Bentuk : Silinder tegak dengan alas dan tutup datar Bahan konstruksi : Carbon Steel SA–283 grade C Kondisi pelarutan : temperatur 28°C dan tekanan 1 atm

Jumlah : 1 unit

Kapasitas : 118,5535m3

Diameter : 5,2370 m

Tinggi : 6,5462m

Jenis pengaduk : flat 6 blade turbin impeller Jumlah baffle : 4 buah

7.7.30 PompaNaOH (PU-11)

Fungsi : Memompa Asam Sulfatke tangki cation exchanger Jenis : Pompa sentrifugal

Jumlah : 1 unit

Bahan konstruksi : Commercial Steel Kapasitas : 5,38 x 10-5 ft3/s Daya motor : 1/10 hp

7.7.31 Penukar Anion / Anion Exchanger (AE)

Fungsi : Mengikat anion yang terdapat dalam air umpan ketel Bentuk : Silinder tegak dengan alas dan tutup ellipsoidal Bahan konstruksi : Carbon steel SA-283 grade C

Kondisi penyimpanan : temperatur 28°C dan tekanan 1 atm

Jumlah : 1 unit

Kapasitas : 3,9279m3 Diameter : 1,5471 m

Tinggi : 2,3206 m

Tebal : 1/4 in Daya motor : 1/10 Hp

7.7.32 Pompa Anion Exchanger(PU-12)

Fungsi : Memompa air dari anion exchangerke tangki Dearator Jenis : Pompa sentrifugal

Jumlah : 1 unit

7.7.33 Dearator

Fungsi : Menghilangkan gas-gas yang terlarut dalam air umpan ketel Bentuk : Silinder tegak dengan alas dan tutup ellipsoidal

Bahan konstruksi : Carbon steel SA-283 grade C

Kondisi penyimpanan : temperatur 28°C dan tekanan 1 atm

Jumlah : 1 unit

Kapasitas : 4,1610m3 Diameter : 1,5768 m

Tinggi : 2,3652 m

Tebal : 1/4 in

7.7.34 Pompa Dearator (PU-13)

Fungsi : Memompa air dari Dearator ke ketel uap Jenis : Pompa sentrifugal

Jumlah : 1 unit

Bahan konstruksi : Commercial Steel Kapasitas : 0,0014 ft3/s Daya motor : 1/10 hp

7.7.35 Ketel Uap

Fungsi : Menyediakan uap untuk keperluan proses Jenis : Ketel pipa air

Bahan konstruksi : Carbon steel

Jumlah : 1 unit

Kapasitas : 721,1223 kg/jam Panjang tube : 18 ft

Daya : 55,2665 Hp

7.7.36 Tangki Bahan Bakar

Fungsi : Menampung bahan bakar solar

Bentuk : Silinder tegak dengan alas dan tutup ellipsoidal Bahan konstruksi : Carbon steel SA-283 grade C

Kondisi penyimpanan : temperatur 28°C dan tekanan 1 atm

Jumlah : 1 unit

Kapasitas : 5,5415m3 Diameter : 1,7945 m

Tinggi : 2,6917 m

Tebal : 1/4 in

7.7.37 Pompa solar ke generator (PU-20)

Fungsi : Memompa air dari tangki bahan bakar ke generator Jenis : Pompa sentrifugal

Jumlah : 1 unit

Bahan konstruksi : Commercial Steel Kapasitas : 5,38 x 10-4 ft3/s Daya motor : 1/10 hp

7.7.38 Pompa solar ke ketel uap (PU-19)

Fungsi : Memompa solar dari tangki bahan bakar ke ketel uap Jenis : Pompa sentrifugal

Jumlah : 1 unit

7.7.39 PompaBak Penampung (PL-01)

Fungsi : Memompa cairan limbah dari bak penampungan ke bak pengendapan awal

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Bahan konstruksi : Commercial Steel Kapasitas : 6,03 x10-3 ft3/s Daya motor : 1/10 hp

7.7.40 PompaBak Pengendapan Awal (PL-02)

Fungsi : Memompa cairan limbah dari bak penampungan ke bak Netralisasi

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Bahan konstruksi : Commercial Steel Kapasitas : 6,03 x10-3 ft3/s Daya motor : 1/10 hp

7.7.41 PompaBak Netralisasi (PL-03)

Fungsi : Memompa cairan limbah dari bak penampungan ke tangki aerasi Jenis : Pompa sentrifugal

Jumlah : 1 unit

7.7.42 PompaAerasi (PL-04)

Fungsi : Memompa cairan limbah dari tangki aerasi ke Tangki Sedimentasi Jenis : Pompa sentrifugal

Jumlah : 1 unit

Bahan konstruksi : Commercial Steel Kapasitas : 2,10 x10-3 ft3/s Daya motor : 1/10 hp

7.7.43 PompaTangki Sedimentasi (PL-05)

Fungsi : Meresirkulasi cairan limbah dari tangki sedimentasi ke tangki aerasi Jenis : Pompa sentrifugal

Jumlah : 1 unit

BAB VIII

LOKASI DAN TATA LETAK PABRIK

Tata letak peralatan dan fasilitas dalam suatu rancangan pabrik merupakan syarat penting untuk memperkirakan biaya secara akurat sebelum mendirikan pabrik yang meliputi desain sarana perpipaan, fasilitas bangunan, jenis dan jumlah peralatan dan kelistrikan. Hal ini secara khusus akan memberikan informasi yang dapat diandalkan terhadap biaya bangunan dan tempat sehingga dapat diperoleh perhitungan biaya yang terperinci sebelum pendirian pabrik.

8.1 Lokasi Pabrik

Penentuan lokasi pabrik sangat menentukan kemajuan dan kelangsungan dari industri, baik pada masa sekarang maupun pada masa yang akan datang, karena hal ini berpengaruh terhadap faktor produksi dan distribusi dari pabrik yang didirikan. Pemilihan yang tepat mengenai lokasi pabrik harus memberikan suatu perhitungan biaya produksi dan distribusi yang minimal serta pertimbangan sosiologi, yaitu pertimbangan dalam mempelajari sikap dan sifat masyarakat di sekitar lokasi pabrik.

Berdasarkan faktor tersebut, maka pabrik Lycopen dari buah tomat dan tampak dari udara ini direncanakan berlokasi di daerah Kawasan Industri Medan, Sumatera Utara.

Gambar 8.1 Peta Lokasi Pabrik Lycopen Letak pabrik

Dasar pertimbangan dalam pemilihan lokasi pabrik ini adalah : 1. Bahan baku

Suatu pabrik sebaiknya berada di daerah yang dekat dengan sumber bahan baku dan daerah pemasaran sehingga transportasi dapat berjalan dengan lancar. Bahan baku utama yaitu tomat diperoleh dari Amerika dan Brasil melalui pelabuhan belawan.

2. Letak dari pasar dan kondisi pemasaran

Produk Lycopen dapat diangkut ataupun dikapalkan dengan mudah ke daerah pemasaran dalam dan luar negeri. Kebutuhan Lycopen menunjukkan peningkatan dari tahun ke tahun, dengan demikian pemasarannya tidak akan mengalami hambatan. Selain itu, kawasan ini juga merupakan daerah industri sehingga produknya dapat dipasarkan kepada pabrik yang membutuhkannya di kawasan industri tersebut atau diekspor ke mancanegara.

3. Fasilitas transportasi

Pembelian bahan baku dan penjualan produk dapat dilakukan melalui jalan darat maupun laut. Lokasi yang dipilih dalam rencana pendirian pabrik ini merupakan kawasan perluasan industri, yang telah memiliki sarana pelabuhan dan pengangkutan darat. Bahan baku yang berbentuk cairan dikemas dalam tabung khusus, dan padatan (katalis) yang digunakan diangkut dengan menggunakan kapal dan truk.

4. Kebutuhan tenaga listrik dan bahan bakar

Dalam pendirian suatu pabrik, tenaga listrik dan bahan bakar adalah faktor penunjang yang paling penting. Pembangkit listrik utama untuk pabrik adalah menggunakan generator diesel dengan bahan bakar solar yang diperoleh dari PT Pertamina, Belawan.

5. Kebutuhan air

Air merupakan kebutuhan penting bagi suatu pabrik industri kimia, baik itu untuk keperluan proses maupun untuk keperluan lainnya. Kebutuhan air diperoleh dari air sungai Deli yang mengalir di sekitar pabrik. Kebutuhan air ini berguna untuk proses, sarana utilitas dan keperluan domestik.

6. Tenaga kerja