USULAN PENGURANGAN WASTE MENGGUNAKAN METODE LEAN MANUFACTURE PADA PROSES PEMBUATAN KERTAS PT. INDAH KIAT PULP&PAPER

TUGAS SARJANA

Diajukan Untuk Memenuhi Sebagian Dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh

RADEN MUHAMMAD FADLY 110403139

D E P A R T E M E N T E K N I K I N D U S T R I F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA M E D A N

2 0 1 8

USULAN PENGURANGAN WASTE MENGGUNAKAN METODE LEAN MANUFACTURE PADA PROSES PEMBUATAN KERTAS PT. INDAH KIAT PULP&PAPER

DRAFTTUGAS SARJANA

Diajukan Untuk Memenuhi Sebagian Dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh

RADEN MUHAMMAD FADLY 110403139

D E P A R T E M E N T E K N I K I N D U S T R I F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA M E D A N

2 0 1 8

Universitas Sumatera Utara

Universitas Sumatera Utara

ABSTRAK

PT. Indah Kiat Pulp & Paper adalah suatu industri yang bergerak di bidang pengolahan Kertas. Produk yang dihasilkan adalah berbagai jenis ukuran kertas dan juga bubur kertas untuk dijual kepabrik pengolahan.

Tahapan produksi yang dilalui dimulai dari chopping (pencacahan), extenuation (pelunakan/perendaman), mushing (pembuburan) sebagian dari bubur kertas di packing untuk dijual kembali, selanjutnya proses rolling &

drying (pembentukan lembaran kertas), cutting (pemotongan), dan packing (pengepakan). Berdasarkan hasil identifikasi masalah perusahaan sedang mengalami masalah pemborosan (waste). Pemborosan (waste) yang sedang dialami perusahaan ini adalah waste pada transportasi. Tujuan umum penelitian ini adalah mengidentifikasi kegiatan dengan Process Activity Mapping untuk mengetahui value added dan non value added serta mengeliminasi pemborosan sehingga diperoleh waktu proses paling efisien diharapkan kualitas produk meningkat. Permasalahan ini dapat diselesaikan dengan Lean Manufacture dengan menggunakan pendekatan metode Value Stream Mapping. Metode ini dapat memberikan nilai perhitungan metrik lean dan perhitungan tingkat sigma. Hasil penelitian secara aktual menunjukkan bahwa leadtime adalah sebesar 289 menit, value added time adalah sebesar 78,88 menit, non value added time adalah sebesar 210 menit.

Upaya yang dapat dilakukan oleh perusahan untuk mereduksi waste yang sedang terjadi adalah dengan menerapkan metode 5S saat kegiatan produksi berlangsung dan melaksanakan SOP yang telah disediakan oleh perusahaan.

Dengan menggunakan usulan dari pendekatan Value Stream mapping diperoleh leadtime adalah sebesar 218,61 menit, value added time adalah sebesar 78,61 menit, non value added time adalah sebesar 178,73 menit.

Pengurangan waktu menunggu dilakukan dengan penyusunan alternatif dengan melakukan analisa terhadap tools 5 why dan analisis waste dengan PAM. Melalui estimasi hasil perbaikan, maka diperoleh persentase value added activity sebesar 36%, sebelum dilakukannya estimasi hasil terhadap aktivitas value added persentasenya hanya sebesar 27%. Terjadi peningkatan terhadap aktivitas value added sebesar 9%, dan sudah mencapai konsep lean yang persentasenya sebesar 30% dari total lead time.

Kata Kunci: Lean Manufacture, Value stream Mapping, Process Activity Mapping, Lead Time

KATA PENGANTAR

Puji dan syukur dipanjatkan kepada hadirat Tuhan Yang Maha Esa karena atas berkat dan karunia-Nya, penulis dapat menyelesaikan proposal tugas akhir ini dengan baik.

Pembuatan laporan tugas akhir ini merupakan langkah bagi bagi penulis untuk menerapkan ilmu yang telah dipelajari selama perkuliahan dan ditujukan untuk memenuhi syarat-syarat dan ketentuan dalam mengikuti kurikulum Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara guna melanjutkan ke penelitian dan penulisan laporan tugas akhir.

Laporan tugas akhir ini terdiri dari struktur pengerjaan dan dasar-dasar dari penelitian yang akan dilakukan di PT. Indah Kiat Pulp & Paper. Laporan ini memaparkan tentang “Usulan Pengurangan Waste Menggunakan Metode Lean Manufacture Pada Proses Pembuatan Kertas PT. Indah Kiat Pulp & Paper.”.

Penulis menyadari bahwa laporan tugas akhir ini masih jauh dari kesempurnaan. Oleh karena itu, penulis sangat mengharapkan kritik dan saran yang membangun dari para pembaca sekalian demi kesempurnaan proposal tugas akhir ini. Akhir kata, penulis berharap agar laporan ini berguna bagi kita semua.

UNIVERSITAS SUMATERA UTARA, MEDAN PENULIS

DESEMBER, 2018

UCAPAN TERIMAKASIH

Syukur dan terimakasih penulis ucapkan yang sebesar-besarnya kepada Tuhan Yang Maha Esa yang telah memberikan kesempatan kepada penulis untuk merasakan dan mengikuti pendidikan di Departemen Teknik Industri USU serta telah membimbing penulis selama masa kuliah dan penulisan laporan tugas sarjana ini.

Dalam penulisan tugas sarjana ini penulis telah mendapatkan bimbingan dan bantuan dari berbagai pihak, baik berupa materil, spiritual, informasi maupun administrasi. Saya ucapkan terimakasih kepada kedua orang tua penulis, Bapak Djamaluddin dan Siti Aisyah yang telah memberikan bantuan moril dan materil kepada penulis. Penulis juga tidak lupa mengucapkan terimakasih kepada pihak- pihak dibawah ini:

1. Dr. Meilita Tryana Sembiring, ST, M.T. selaku Ketua Departemen Teknik Industri Universitas Sumatera Utara, yang telah memberi izin pelaksanaan Tugas Sarjana ini.

2. Buchari, ST, M.Kes. selaku Sekretaris Departemen Teknik Industri Universitas Sumatera Utara, yang telah memberi izin pelaksanaan Tugas Sarjana ini.

3. Ir. Nazarudding, M.T., Ph.D. selaku Dosen Pembimbing atas waktu, bimbingan, pengarahan, dan masukan yang diberikan kepada penulis dalam penyelesaian Tugas Sarjana ini.

4. Seluruh dosen Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara yang telah memberikan pengajaran selama perkuliahan yang menjadi bekal penulis dalam meyelesaikan penulisan tugas sarjana ini.

5. Staf pegawai Teknik Industri, Bang Nurmansyah, Bang Tumijo, Bang Edi, Kak Dina, Kak Rahma dan Kak Ani, terimakasih atas bantuannya dalam hal penyelesaian administrasi untuk melaksanakan tugas sarjana ini.

6. Bapak Ketut Piter F.G yang telah memberikan izin dan berbagai fasilitas di PT. Indah Kiat Pulp & Paper sehingga memudahkan penulis dalam mengumpulkan data.

7. Rekan-rekan seperjuangan TA di PT. Indah Kiat Pulp & Paper, Ismi Rajab dan Sail Huda yang telah memberi kenangan, motivasi, dan saran kepada penulis dalam menyelesaikan laporan ini.

8. Teman-teman Stambuk 2011 yang telah memberikan canda tawa dan suka duka selama masa perkuliahan penulis.

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

SERTIFIKAT EVALUASI TUGAS SARJANA ... iii

ABSTRAK ... iv

KATA PENGANTAR ... v

UCAPAN TERIMA KASIH ... vi

DAFTAR ISI ... iii

DAFTAR TABEL ... vi

DAFTAR GAMBAR ... vii

I PENDAHULUAN ... I-1 1.1. Latar Belakang Perusahaan ... I-1 1.2. Rumusan Permasalahan ... I-3 1.3. Tujuan Penelitian ... I-3 1.4. Manfaat Penelitian ... I-4 1.5. Batasan Masalah dan Asumsi ... I-5 1.6. Sistematika Penulisan Tugas Akhir ... I-6

II GAMBARAN UMUM PERUSAHAAN ... II-1 2.1. Sejarah Perusahaan PT. Indah Kiat Pulp & Paper ... II-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2.2. Ruang Lingkup Bidang Usaha ... II-3 2.3. Lokasi Perusahaan ... II-3 2.4. Daerah Pemasaran ... II-3 2.5. Jumlah Tnaga Kerja & Jam Kerja ... II-4 2.5.1. Jumlah Tenaga Kerja ... II-4 2.5.2. Jam Kerja ... II-5 2.6. Sistem Pengupahan & Fasilitas Lainnya ... II-5

` 2.7. Proses Produksi ... II-6 2.7.1. Bahan yang Digunakan ... II-6 2.7.2. Uraian Proses ... II-7 2.7.2.1. Wood Preperation and Chip Handling ... II-7 2.7.2.2. Pulping Process ... II-8 2.7.2.3. Cooking Prcsess ... II-9 2.7.2.4. Washing Process ... II-9 2.7.2.5. Screening Process ... II-9 2.7.2.6. Bleching Process ... II-10 2.7.2.7. Pulp Machine ... II-11 2.7.2.8. Paper Making ... II-11 2.7.2.9. Stock Preperation ... II-12 2.7.2.10. Paper Machine ... II-12 2.7.2.11. Finishing ... II-12

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

III LANDASAN TORI ... III-1 3.1. Lean Manufacturing ... III-1 3.2. Waste (Pemborosan) ... III-2 3.3. Diagram SIPOC (Supplier-Input ... III-3 3.4. Value Stream Mapping (VSM) ... III-6 3.4.1. Simbol symbol dalam Value Stream Mapping ... III-9 3.5. Pengukuran Waktu ... III-10 3.5.1. Stopwatch Time Study ... III-10

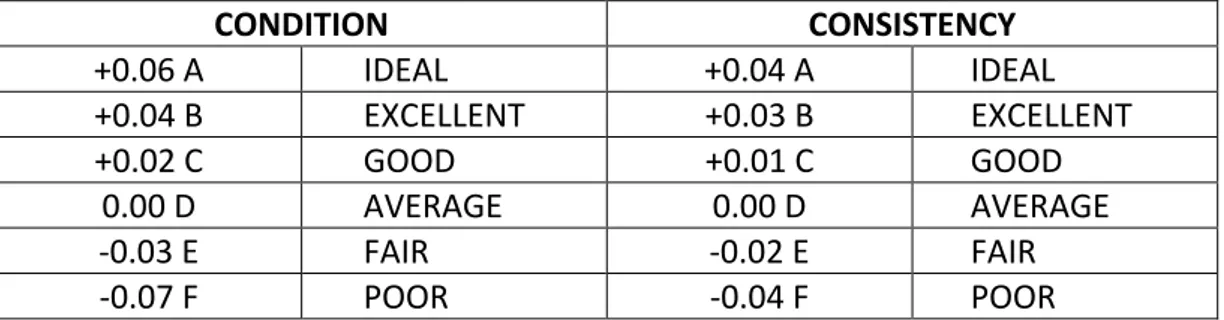

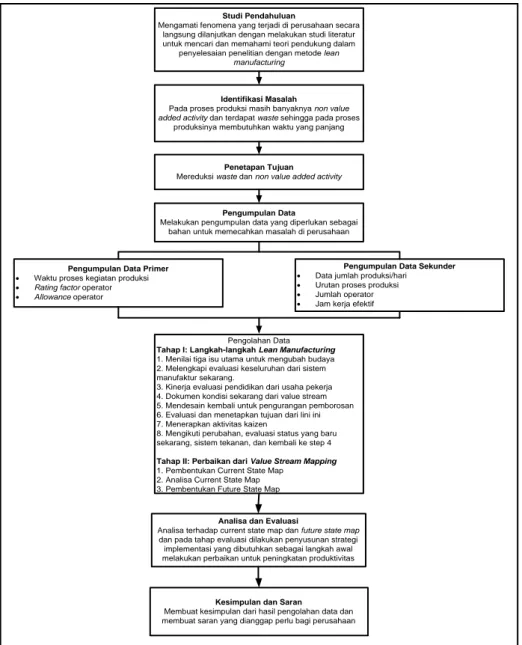

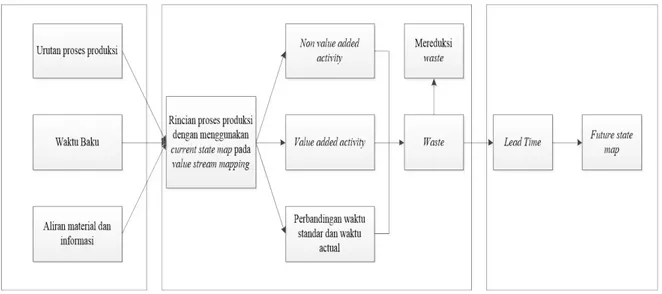

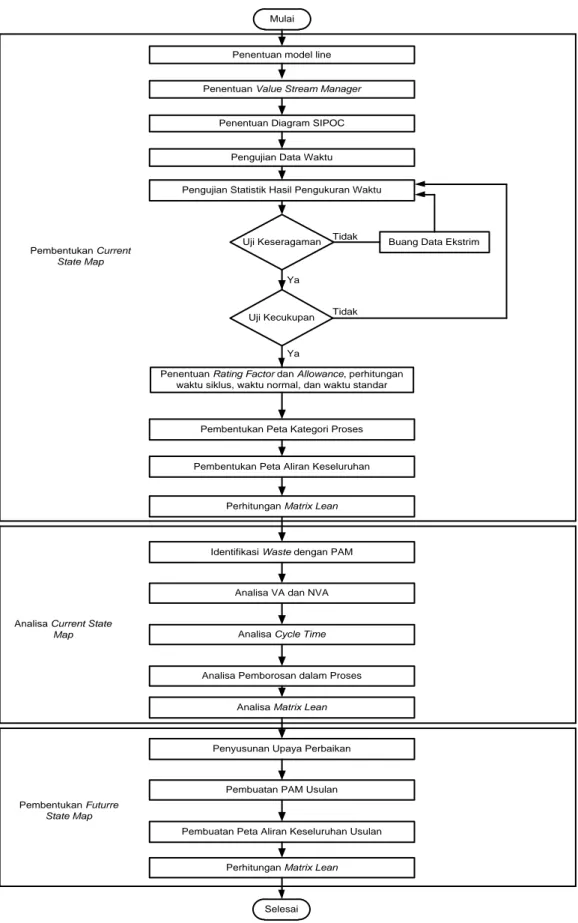

IV METODOLOGI PENELITIAN ... IV-1 4.1. Tempat dan Waktu Penelitian... IV-1 4.2. Objek Penelitian ... IV-1 4.3. Jenis Penelitian ... IV-1 4.4. Rancangan Penelitian ... IV-2 4.5. Kerangka Berpikir ... IV-4 4.6. Pengumpulan Data ... IV-7 4.7. Pengolahan Data... IV-8 4.8. Analisis dan Evaluasi ... IV-12 4.8.1. Analisa ... IV-12 4.8.2. Evaluasi ... IV-12 4.9. Kesimpulan dan Saran ... IV-13

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

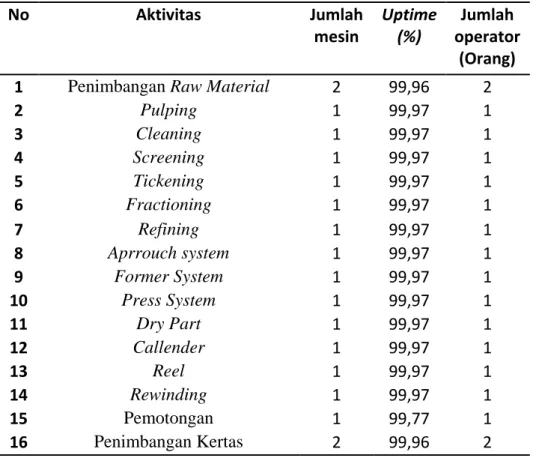

V PENGUMPULAN DAN PENGOLAHAN DATA ... V-1 5.1 Pengumpulan Data ... V-1 5.1.1. Data Aliran Proses ... V-1 5.1.2. Data Waktu Proses Produksi ... V-2 5.1.3. Penilaian Rating Factor dan Allowance Operator ... V-3 5.1.3.1. Rating Factor pada Operator Kertas ... V-3 5.1.3.2. Allowance pada Operator Kertas ... V-3 5.1.4. Data untuk Melengkapi Current State Map ... V-3 5.2. Pengolahan data ... V-5 5.2.1. Pembuatan Current State Map ... V-5 5.2.1.1. Penentuan Value Stream Manager ... V-5 5.2.1.2. Pembentukan Diagram SIPOC ... V-5 5.2.1.3. Pengujian Data Waktu... V-7 5.2.1.4. Uji Keseragaman Data ... V-8 5.2.1.5. Uji Kecukupan Data ... V-9 5.2.1.6. Perhitungan Waktu Normal... V-11 5.2.1.7. Perhitungan Waktu Standard... V-12 5.2.1.8. Pembentukan Peta untuk Stiap Kategori ... V-13 5.2.1.9. Pembentukan Peta Aliran Keseluruhan ... V-14 5.2.1.10.Perhitungan Matrik Lean ... V-19 5.2.2. Analisa Current State Map ... V-21

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.2.2.1. Identifikasi Waste dengan PAM... V-21 5.2.2.2. Analisa VA dan NVA ... V-25 5.2.2.3. Analisa Cycle Time ... V-25 5.2.2.4. Analisa PAM dengan Metode 5W1H ... V-26 5.2.2.5. Analisa Pemborosan dalam Proses... V-28 5.2.3. Pembentukan Future State Map ... V-29 5.2.3.1. Penyusunan Upaya Perbaikan ... V-29 5.2.3.2. Process Activity Mapping Usulan ... V-33 5.2.3.3. Penggambaran Future State Map ... V-35

VI ANALISIS DAN EVALUASI ... VI-1 6.1. Analisis ... VI-1 6.1.1. Analisis Present State Map ... VI-1 6.1.2. Analisis Time Study ... VI-2 6.1.3. Analisis Current State Map ... VI-2 6.2. Evaluasi

VII KESIMPULAN DAN SARAN ... VII-1 7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-2

DAFTAR PUSTAKA LAMPIRAN

DAFTAR TABEL

TABEL HALAMAN

2.1. Bahan Baku Pembuatan Produk Kertas ... II-7 3.1. Istilah yang Digunakan dalam Value Stream Mapping ... III-8 5.1. Data Uptime untuk Melengkapi Current State Map ... V-4 5.2. Waktu Proses Pemeriksaan Bahan Baku Kayu ... V-7 5.3. Rekapitulasi Hasil Uji Keseragaman Data Waktu ... V-9 5.4. Uji Kecukupan Data Proses Pemeriksaan Bahan kayu ... V-10 5.5. Rekapitulasi Perhitungan Kecukupan Data ... V-11 5.6. Rekapitulasi Perhitungan Waktu Standard Proses ... V-13 5.7. Valie Added Time ... V-20 5.8. Non Value Added Time ... V-20 5.9. Identifikasi Process Activity Mapping ... V-22 5.10. Rekapitulasi Jumlah dan Waktu Hasil PAM Proses ... V-24 5.11. Analisis Aktifitas dengan Metode 5W dan 1H ... V-26 5.12. Penggunaan Metode 5 Whys dalam Pemecahan Masalah .. V-28 5.13. Alternatif Perbaikan untuk Setiap Aktifitas Produksi ... V-30 5.14. Proccess Activity Mapping Usulan ... V-33 5.15. Rekapitulasi Jumlah dan Waktu Hasil PAM usulan ... V-35

DAFTAR GAMBAR

GAMBAR HALAMAN

3.1. Diagram SIPOC ... III-6 3.2. Value Stream Mapping ... III-8 3.3. Simbol Proses, Entitas, Persediaan, dan Data ... III-9 3.4. Simbol Kartu Kanban dan Aliran Informasi ... III-9 3.5. Simbol Operator dan Transportasi ... III-10 4.1. Flow Chart Penelitian ... IV-3 4.2. Kerangka Berpikir Penelitian ... IV-5 4.3. Flow Chart Pengolahan Data ... IV-11 5.2. SIPOC Diagram ... V-2 5.3. Peta Kontrol Waktu Aktivitas Pemeriksaaan Bahan ... V-8 5.4. Peta Kategori Proses Mixing Bahan Baku ... V-15 5.5. Peta Kategori Proses Pulping dan Cleaning ... V-15 5.6. Current State Map ... V-18

BAB I PENDAHULUAN

1.1. Latar Belakang Permasalahan

PT. Indah Kiat Pulp and Paper adalah suatu industri yang bergerak di bidang pengolahan Kertas. Produk yang dihasilkan adalah berbagai jenis ukuran kertas dan juga bubur kertas untuk dijual ke pabrik pengolahan. Tahapan produksi yang dilalui dimulai dari chopping (pencacahan), extenuation (pelunakan/perendaman), mushing (pembuburan) sebagian dari bubur kertas di packing untuk dijual kembali, selanjutnya proses rolling & drying (pembentukan lembaran kertas), cutting (pemotongan), dan packing (pengepakan). Proses cutting merupakan proses yang menentukan ukuran atau produk yang dihasilkan untuk dipasarkan.

Pada saat ini PT. Indah Kiat Pulp & Paper khususnya sebagai produsen pembuat kertas terbesar masih ditemui adanya aktivitas tidak bernilai tambah (non value adding activity) atau pemborosan (waste) dalam proses produksi seperti delay sebagai akibat dari terjadinya penumpukan pada bagian cutting.

Penumpukan yang terjadi sebagai akibat dari perbedaan kapasitas produksi dari setiap proses dan kecepatan produksi yang rendah pada stasiun cutting dan packing. Aktivitas ini pada akhirnya menyebabkan lead time produksi bertambah panjang.

Dengan bertambah panjangnya lead time produksi berpengaruh terhadap fleksibilitas perusahaan dan kecepatan respon terhadap pelanggan. Oleh karena itu perlu adanya upaya untuk memperpendek lead time tersebut. Dengan memperpendek lead time, maka respon terhadap konsumen akan lebih cepat, produktivitas perusahaan meningkat dan pemanfaatan sumber-sumber produksi yang lebih baik.

Waste (pemborosan) merupakan segala aktivitas kerja yang tidak memberikan nilai tambah sepanjang aliran proses pada proses perubahan input menjadi output. Pemborosan itu sendiri terbagi menjadi dua tipe yaitu tipe 1 dan tipe 2. Tipe 1 merupakan pemborosan yang tidak memberikan nilai tambah sepanjang aliran produksi namun aktivitas ini tidak dapat dihindarkan karena berbagai alasan. Sedangkan tipe 2 merupakan pemborosan yang tidak member nilai tambah dan harus segera dikurangi (Hazmi,2012).

Salah satu pendekatan yang digunakan untuk mengeliminasi sumber- sumber waste yang ada adalah pendekatan lean manufacturing. Lean manufactuirng merupakan pendekatan untuk mengefesienkan sistem dengan mereduksi pemborosan. Pendekatan ini dilakukan dengan memahami gambaran umum perusahaan melalui aliran informasi dan material di lantai produksi dengan membuat value stream mapping. Aktivitas dikelompokkan dalam value added dan non value added, sehingga dapat diketahui aktivitas mana yang dapat memberikan nilai tambah dan yang tidak memberikan nilai tambah, dengan kata lain dapat mengidentifikasi pemborosan yang terjadi selama proses produksi sehingga dapat diambil langkah untuk mengeliminasi pemborosan.

1.2. Rumusan Masalah

Dari uraian latar belakang masalah di atas, maka rumusan masalah dalam penelitian ini berupa production lead time yang panjang karena lamanya waktu menunggu penyelesaian produk kertas. Permasalahan yang akan dicari penyelesaiannya dalam penelitian tugas akhir ini adalah:

1. Proses apa saja yang paling mempengaruhi production lead time ?

2. Solusi apa yang diusulkan untuk menghilangkan waktu yang tidak bernilai tambah pada lantai produksi?

3. Berapa perbandingan lead time sebelum dan sesudah perbaikan dilakukan ? 4. Bagaimana usulan untuk membantu perusahaan menjalankan solusi

perbaikan?

1.3. Tujuan Penelitian

Tujuan dari penelitian ini adalah sebagai berikut.

1. Tujuan Umum

Tujuan umum dari penelitian ini adalah untuk mereduksi waste atau aktivitas yang tidak bernilai tambah dan mempersingkat total lead time pada setiap stasiun kerja dengan menggunakan tools Value Stream Mapping.

2. Tujuan Khusus

Tujuan khusus yang ingin dicapai dari hasil pemecahan masalah ini adalah:

a. Mengetahui aktivitas yang tidak bernilai tambah (non value added activity) dengan value stream mapping.

b. Membuat usulan perbaikan untuk mengurangi pemborosan yang ada di lantai produksi.

c. Memperpendek lama waktu produksi (lead time) dengan mereduksi waste berupa aktivitas yang tidak bernilai tambah pada proses produksi kertas.

d. Menggambarkan aliran material dan aliran informasi sehingga menjadi satu kesatuan aliran dalam pabrik dengan menggunakan value stream mapping.

1.4. Manfaat Penelitian

Manfaat yang diperoleh dari penelitian ini adalah bagaimana untuk mereduksi pemborosan yang terjadi pada proses produksi produk kertas dan mengidentifikasi aktivitas yang tidak memiliki nilai tambah (non value added activity) pada proses produksi dengan menggunakan pendekatan Lean Manufacturing.

Manfaat lain dalam melakukan penelitian ini adalah sebagai berikut:

1. Manfaat bagi mahasiswa

Meningkatkan kemampuan mahasiswa dalam mengaplikasikan teori yang diperoleh selama kuliah dan meningkatkan wawasan dalam menganalisis dan memecahkan masalah.

2. Manfaat bagi perusahaan.

Hasil dari penelitian ini dapat digunakan sebagai masukan untuk membantu perusahaan dalam menerapkan Lean Manufakturing pada proses produksi

untuk mengurangi lead time dan juga meminimisasi aktivitas yang tidak bernilai tambah (non value added activity).

3. Bagi Departemen Teknik Industri USU

Mempererat hubungan kerja sama antara perusahaan dengan Departemen Teknik Industri USU.

1.5. Batasan Masalah dan Asumsi

Batasan masalah yang digunakan dalam penelitian ini adalah:

1. Penelitian dilakukan terhadap proses produksi produk kertas.

2. Penelitian ini hanya di fokuskan pada waktu produksi (lead time) produk kertas.

3. Operasi tidak dapat diiterupsi, dengan kata lain setelah operasi berlangsung, operasi itu harus diselesaikan sebelum operasi yang lain diproses.

4. Penelitian hanya melakukan analisis lean manufacturing

5. Penelitian ini hanya melakukan tahap pembentukan current state map, analisis current state map, dan pembentukan future state map.

Sedangkan asumsi-asumsi yang digunakan dalam penelitian ini adalah:

1. Kegiatan produksi berlangsung normal selama penelitian.

2. Bahan baku tidak mengalami keterlambatan selama penelitian berlangsung.

3. Tenaga kerja tidak mengalami perubahan dan menguasai pekerjaannya selama penelitian berlangsung.

4. Operator bekerja dalam keadaan normal pada saat melakukan pengukuran waktu baku, waktu normal, dan waktu siklus.

1.6. Sistematika Penulisan Tugas Akhir

Sistematika yang digunakan dalam penulisan tugas akhir ini adalah:

Bab I berisi tentang Pendahuluan yang menguraikan latar belakang permasalahan yang mendasari pneliti untuk membuat suatu rancangan perbaikan terhadap masalah mereduksi waste lantai produksi di perusahaan, rumusan permasalahan, tujuan penelitian, ruang lingkup penelitian dan asumsi yang digunakan dalam penelitian, dan sistematika penilisan.

Bab II berisi Gambaran Umum Perusahaan, yaitu mengenai sejarah dan gambaran umum perusahaan, struktur organisasi dan manajemen serta proses produksi. Juga disertakan uraian peta aliran proses dari produk yang dihasilkan.

Bab III memuat Landasan Teori yang berisikan teori-teori yang digunakan dalam analisis pemecahan masalah anatara lain: Teori Lean Manufacturing, Teori yang berkenaan dengan pemborosan (Waste), Teori Value Stream Mapping, dan Teori pengukuran waktu. Sumber teori dan literatur yang digunakan diambil dari referensi buku-buku dan jurnal penelitian yang berhubungan dengan topik yang disertakan pada Daftar Pustaka.

Bab IV berisi Metodologi Penelitian yang menjelaskan tahapan-tahapan untuk mereduksi waste pada lantai produksi dengan menggunakan pendekatan Lean Manufacturing, mulai dari persiapan penelitian, pengambilan data waktu proses, pengolahan data, analisis hasil sampai kesimpulan rancangan perbaikan proses produksi Kertas.

Bab V Pengumpulan dan Pengolahan Data berisi data-data primer yaitu pengukuran waktu proses, Rf dan Allowance, dan data sekunder berrupa aliran proses produksi, serta pengolahan data dengan menggunakan pendekatan Lean Manufacturing untuk mendapatkan pemecahan masalah.

Bab VI Analisis Pemecahan Masalah berisi analisis dari hasil pengolahan data dan alternatif dari pemecahan masalah. Pada bab ini juga diuraikan mengenai beberapa usulan perbaikan yang dapat diberikan kepada perusahaan di dalam mereduksi waste yang ada di lantai produksi.

Bab VII merupakan bagian akhir yang berisi Kesimpulan dan Saran yang menjabarkan kesimpulan perbaikan proses produksi kertas yang diperoleh dari hasil pemecahan masalah, beserta saran-saran yang bermanfaat kepada pihak perusahaan.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan PT. Indah Kiat Pulp & Paper

PT. Indah Kiat Pulp & Paper didirikan pada tahun 1976 oleh perusahaan indonesia, PT. Berkat Indah Agung berkerjasama dengan dua perusahaan taiwan, Chung Hwa pulp Corporation dan Yuen Poong Yu Paper Manufacturing Company Ltd. Chung Hwa pulp adalah penghasil pulp yang utama di Taiwan sedangkan Yuen Poong Yu Paper terkenal sebagai produsen kertas di Taiwan.

Awal berdirinya Indah Kiat Pulp & Paper, kedua perusahaan taiwan diatas menyediakan teknlogi manufaktur dan proses yang melibatkan pengunaan mixed tropical hardwood pulp yang sangat diperlukan dalam pembuatan kertas cetak dan tulis. PT. Berkat Indah Agung dari Indonesia memberikan akses kesumber yang kaya dengan mixed tropical hardood.

PT. Indah Kiat Pulp & Paper adalah sebuah penghasil pulp, paper dan produk packaging terintegrasi. Perusahaan menghasilkan kertas tulis dan cetak, blached hardwood kraft pulp (BHK pulp), container board dan polding box board. Perusahaan juga membuat converted products, seperti cut-sized photocopier paper (berasal dari uncoated preesheet) corrugated boxess. Produksi Indah Kiat Pulp & Paper sangat terintregrasi karena BHK pulp yang dihasilkan oleh perusahaan di gunakan sebagai bahan baku utama asli bagi pembuatan bermacam - macam kertas tulis dan cetak selain dari kertas bekas yang dipakai untuk membuat corrugated boxes (kotak karton bergelombang).

Sebagian besar satu dari kertas cetak dan tulis Indah Kiat Pulp & Paper yang diekspor dihasilkan dari pabriknya di Perawang, Riau. Pabrik Kertas Perawang terletak kurang lebih 500 meter dari Pabrik pulp Perawang milik perusahaan dan 2,5 Km dari Sungai Siak. Melalui Sungai Siaklah hasil produksi kertas cetak dan tulis dikapalkan dan dikirim kepasar - pasar ekspor utama di Asia Tenggara.

PT. Indah Kiat Pulp & Paper secara konsisten melakukan berbagai program pengembangan. Pabrik melalui produksi perdana berupa industrial paper pada bulan januari 1993 yang terdiri dari kraft linen board, corrugatting medium, dan corrugated box. Kraft dan white linen board ini digunakan sebagai pelapis bagian dalam dan luar dari corrugated carton boxes. Corrugating medium ini yang diletakan di lapisan tengah dan bergelombang, biasa digunakan untuk menahan bantingan dan getaran.

Pabrik paper tube di serang terletak disebelah pabrik corrugated box. Mesin paper tube spiral winding ini mempunyai kapasitas 30.000 ton paper tube per tahun. Sebagian dari produksi paper tube ini di salurkan sebagai paper core ke pabrik IKPP sedangkan sisanya disalurkan keseluruh Indonesia. Adapun jenis yang dihasilkan adalah DTY, POY dan Cones.

PT. Indah Kiat Pulp & Paper menjadi pabrik kertas karton industri terbesar di Indonesia dengan penguasaan pasar utama kurang lebih 34% di pasaran container board. Berbagai macam produk dan kegunaan, kualitas yang tinggi, penyaluran yang tepat waktu, pelayanan terhadap pelanggan yang baik,

kemampuan distribusi dan strategi harga yang bersaing membuat perusahaan ini dapat mempertahankan posisinya.

PT. Indah Kiat Pulp & Paper telah menjadi hasil dari pengaruh pekembangan bisnis Indonesia yang besar dan berada pada tingkat pasar domestik dan Internasional. Indah Kiat Pulp & Paper adalah anak perusahaan dari Asia Pulp and Paper Co. Ltd. Perusahaan tersebut terdaftar juga pada bursa efek New York dengan kapitalisasi pasar kurang lebih US, $ 2,5 miliar.

2.2. Ruang Lingkup Bidang Usaha

PT. Indah Kiat Pulp & Paper adalah perusahaan manufaktur yang bergerak dibidang produksi industri kertas yang memproduksi kertas, Pulp, Graphical Paper dan Trutone Technology

2.3. Lokasi Perusahaan

PT . Indah Kiat Pulp & Paper berlokasikan Jl. Raya Minas - Perawang KM.26, Pinang Sebatang, Perawang, Pinang Sebatang, Tualang, Kabupaten Siak, Riau 28685.

2.4. Daerah Pemasaran

Daerah pemasaran produk PT Indah Kiat Pulp & Paper terbesar adalah PT.

Cakrawala Mega Indah yang tersebar diseluruh wilayah indonesia. Selain menjual produk-produknya melalui perusahaan afillasi dan distributor, staff marketing juga menjalin hubungan bisnis yang baik bersama kurang lebih 13.200 wholesalers, retailers dan trader melayani bermacam – macam pelanggan sebagai

containers dan manufaktur. Produk packaging terutama dipasarkan di Timur tengah, Hongkong, Malaysia, Singapura, Taiwan dan Thailand. Sebagian besar penjualan produk dari pabrik Indah Kiat Serang ditujukan untuk di eksport 13 ke Asia Tenggara, baru-baru ini pabrik melebarkan sayapnya ke lebih dari 40 negara termasuk China, Jepang, New Zaeland, Mauritius, Bangladesh, Korea, Filpina dan Vietnam. Produk-produk tersebut tidak hanya dijual melalui kantor di Jakarta Indonesia, pabrik juga di dukung oleh jaringan yang luas dari afiliasi perwakilan pemasaran umum dan agen, terutama Vestwin Trading Pte Ltd.

Kantor-kantor penjualan dari perwakilan ini terletak di Ontario, Los Angeles, New York, Brusells, Milan, Dubai, Kuala Lumpur, Singapura, Hongkong, Taiwan, Shanghai, Beijing, Bangkok, Sydney, Seol, New Delhi, Ho Chi Min dan Tokyo. Perusahaan juga merencanakan untuk membuka dalam waktu dekat kantor-kantor penjualan di Guanghou, Kun Ming, Wu Han dan Saudi Arabia. Perwakilan dan agen-agen ini bertanggung jawab pada masalah distribusi dan pemasaran produk-produk perusahaan di wilayah goegrafis tertentu

2.5. Jumlah Tenaga Kerja & Jam Kerja 2.5.1. Jumlah Tenaga Kerja

PT Indah Kiat Pulp & Paper mempekerjakan 92 pekerja tetap dan sebanyak 27 orang pekerja tidak tetap.

2.5.2. Jam Kerja

Jam kerja PT Indah Kiat Pulp & Paper terbagi menjadi 3 shift, yaitu sebagai berikut:

1. Shift I yaitu mulai dari jam 08:00 sampai jam 16:00 WIB, 2. Shift II yaitu mulai dari jam 16:00 sampai jam 24:00 WIB, 3. Shift III yaitu mulai dari jam 24:00 sampai jam 08:00 WIB.

Pembagian kerja ini sudah termasuk 1 jam waktu istirahat.

2.6. Sistem Pengupahan & Fasilitas Lainnya

Sistem pengupahan PT Indah Kiat Pulp & Paper ini berdasarkan status karyawan, yakni karyawan tetap dan karyawan tidak tetap (kontrak)

1. Karyawan tetap

Karyawan ini adalah tenaga kerja di kantor dan juga supervisor digaji secara bulanan.

2. Karyawan tidak tetap

Tenaga kerja ini adalah sebagian besar dari tenaga kerja langsung yang dibayar untuk masa tertentu yang besarnya sesuai dengan kesepakatan antara perusahaan dengan karyawan, sebagian besar pada bagian produksi dan sebagian lagi pada bagian pergudangan, yang mana gajinya sesuai dengan kontrak yang berlaku.

Pengupahan pada perusahaan ini terdiri dari:

1. Upah pokok 2. Upah lembur

3. Tunjangan jabatan

4. Tunjangan transpor, makan dan lain-lain

Penetapan upah pada dasarnya ditetapkan berdasarkan jabatan, keahlian, kecakapan, prestasi kerja dari karyawan yang bersangkutan, pajak atas upah menjadi tanggungan karyawan..

Fasilitas yang diberikan perusahaan berupa:

1. Jaminan kesehatan, kecelakaan, hari tua dan kematian dengan memberikan jaminan sosial tenaga kerja (JAMSOSTEK).

2. Perusahaan menyadiakan prasarana yaitu koperasi, poliklinik, dan rumah ibadah.

3. Perusahaan juga memberikan cuti tahunan sebanyak 12 hari kerja per tahun kepada karyawannya.

2.7. Proses Produksi

2.7.1. Bahan yang Digunakan

Bahan baku pembuatan pulp PT Indah Kiat Pulp and Paper bersumber dari bahan baku kayu. Jenis kayu yang digunakan adalah hardwood. Kayu softwood tidak digunakan, namun serat softwood di import dari luar negeri untuk keperluan tertentu. Kayu-kayu hardwood PT IKPP antara lain acaacia mangium, accacia crassicarpa, eucalyptus urophylia, dan Mix Tropical Hardwood (MTH) PT IKPP Perawang khususnya pulp and papermaking 8 cendrung menggunakan komposisi bahan baku antara lain:

Tabel 2.3. Bahan Baku Pembuatan Produk Kertas

No Jenis Kayu Persentase

(%)

1 Accacia crassicarpa 25-30

2 Acacia mangium 5

3 Eucaliptus europhylia 5

4 Mix Tropical Hardwood 55-70

2.7.2. Uraian Proses

2.7.2.1. Wood Preperation and Chip Handling

Proses wood preparation dan chip handling di PT IKPP berada dalam kewenangan bagian WP (Wood Preparation). Bagian WP mempunyai tugas utama yaitu mensuplai kebutuhan chip ke digester untuk bahan baku pemasakan.

Proses WP di mulai dari penanganan kayu log di log yard sampai menjadi chip.

Log kayu yang berasal dari logyard akan dibawa dengan truck pengangkut menuju log spliter. Log spliter berfungsi untuk membelah log yang berdiameter besar. Lalu log yang tidak besar akan langsung di bawa truck ke Log Receiving Conveyor (LRC). LRC berfungsi untuk meneruskan log ke Drum Feed Conveyor (DFC). Conveyor LRC didesain khusus untuk menerima kayu. DFC berfungsi sebagai feeding log menuju Drum Barker atau alat untuk mengelupaskan kulit kayu. Drum barker bergerak dengan menggunakan roda gigi sebagai penggerak utama bersama motor dan roll bearing sebagai penopang drum. Selain motor Drum barker juga dibantu oleh ban sebagai penggerak utama. Untuk mengikis kulit kayu, drum barker menggunakan alat Easy Rotor Barker. Dibawah drum barker telah dipersiapkan saringan dan conveyor untuk membawa kulit dan kayu

berdiameter sangat kecil ke bark shredder . Bark shredder yang berfungsi untuk menghancurkan kulit kayu yang nantinya akan diteruskan ke boiler.

Setelah log bebas dari kulit, log akan masuk ke Drum Discharge Conveyor untuk di alirkan ke Washing Roll Conveyor. Washing Roll Conveyor berfungsi untuk mencuci kayu dan memisahkan benda asing seperti batu, pasir, dan lainlain.

Setelah log selesai di cuci, log masuk ke chiper feed untuk masuk ke mesin chiper. Di chiper log di cincang dan di ubah menjadi serpih (Chip). Setelah menjadi chip, chip akan ditampung di chip cyclo untuk masuk ke mesin screener.

Screener berfungsi untuk memisahkan chip berdasarkan ukuran-ukuran yang ditentukan.

2.7.2.2. Pulping Proses

PT IKPP Perawang memiliki bagian yang khusus menangani pembuatan pulp setelah selesai dari bagian WP. Bagian tersebut adalah Pulp Making (PM).

PM pada PT IKPP Perawang memiliki 4 mesin digester. Dua digester bertipe Batch digester dan 2 digester bertipe continous digester. PT IKPP Perawang dikenal 4 seksi PM yaitu PM 1A, PM 2, PM 8, dan PM 9. PM 1A dan PM 2 bergabung dalam departemen yang sama yaitu PUM 1 dan PM 8 dan PM 9 bergabung dalam departemen yang sama yaitu PUM 2. Penggabungan divisi berguna untuk menyesuaikan target dan mempermudah manajemen pengelolaan.

PT IKPP pada bagian PM memiliki keterangan-keterangan tanda pada setiap mesin, pompa, serta proses yang penting untuk diketahui. Pump atau pompa

memiliki inisial U sedangkan mesin atau mashinery memiliki inisial M.

Sedangkan proses, PM 8 membawahi bagian bagian antara lain : 1. Feeding dan Cooking , berinisial 821

2. Washing, berinisial 822 3. Screening, berinisial 823 4. MCO2, berinisial 824 5. Bleaching, berinisial 825

2.7.2.3. Cooking Proses

Pada PM 8 cooking proses dan feeding proses memiliki inisial yang sama yaitu 821. Proses cooking pada PM 8 berlangsung mulai dari chip bersama WL dan BL masuk ke top separator hingga chip matang dan siap di blow up dan masuk ke pressure diffuser dan ditampung di blow tank. Untuk mengetahui kandungan Active alkali yang terkandung dalam WL, petugas operator mengambil sampel WL sebelum masuk ke dalam digester dan menentukan L/W ratio. Secara keseluruhan volume total continous digester adalah 2500 m3 .

2.7.2.3. Washing Proses

Proses pencucian awal berlangsung setelah di blow up. Pada Pulp Making 8 proses keluarnya pulp dari bottom digester menuju ke Pressure Diffuse. Dalam tahapan pencucian ini berinisial tag nomor 822. Perlu diketahui fungsi dari pencucian pulp antara lain :

1. Memisahkan zat-zat kimia pemasak dari pulp untuk produksi selanjutnya dengan demikian soda loss berkurang.

2. Memudahkan pemulihan zat-zat kimia pemasak untuk penghematan cost produksi.

3. Memungkinkan zat-zat terlarut digunakan sebagai energi pemanas dalam recovery boiler.

Proses pencucian pertama terjadi di Pressure Diffuser (PD). Pulp dari bottom digester dialirkan melaui pipa menuju PD. Pada PD pencucian menggunakan sistem tekanan dan hidrolik serta diaduk untuk menimbulkan dan mempercepat terjadinya difusi antara black liquor dengan air pencuci untuk mencapai kondisi kesetimbangan. Liquor diextract, sehingga pulp mampu meninggalkan liquor. Hasil dari PD akan dialirkan menuju Blow tank.

2.7.2.4. Screening Proses

Proses screening atau proses penyaringan pada Pulp Making 8 berlangsung dari primary screen sampai pulp di cuci di wash filter dan sampai pada MC pump. Tujuan screening adalah secara selektif memisahkan bahanbahan terlarut yang tidak diinginkan dalam pulp dengan pemisahan secara mechanical.

2.7.2.5. Bleaching Proses

Pada Pulp Making - 8 proses bleaching memiliki inisial tag number 825.

Proses bleching berawal dari unbleach tower sebagai hasil MCO2 proses sampai pulp hingga pulp siap didistribusikan ke Pulp Machine atau Paper Machine.

Secara umum sifat dari selulosa berwarna putih sedangkan lignin berwarna coklat oleh karena itu gabungan lignin didalam pulp akan menyebabkan lignin berwarnan coklat. Sehingga Proses bleaching memiliki dua tujuan utama yaitu membuang komponen-komponen berwarna terutama lignin dengan menurunnya bilangan kappa dan meningkatkan kecerahan pulp atau brightness. Proses yang bertujuan menurunkan bilangan kappa adalah CD stage, EO Reaktor, dan E1 stage. Sedangkan proses yang bertujuan meningkatkan kecerahan adalah D1 stage dan D2 stage. Sedangkan tujuan lainnya adalah membersihkan pulp dari sisa bark dan shives.

2.7.2.6. Pulp Machine

Pulp machine adalah bagian PT IKPP Perawang yang berfungsi membuat lembaran pulp. Pulp yang berasal dari bagian Pulp Making berbentuk bubur putih yang mengandung air dalam konsentrasi yang cukup tinggi. Oleh karena itu untuk alasan penyimpanan, pengangkutan, serta permintaan pasar maka pulp dibentuk menjadi lembaran dengan kadar air kurang dari 10 %

2.7.2.7. Paper Making

Proses pembuatan paper di PT IKPP Perawang berada pada bagian Paper Mechine Section (PPM). Proses pembuatan kertas secara umum hampir sama dengan pembuatan pulp sheet. kertas merupakan lembaran tipis dari pulp yang telah dicampur dengan bahan kimia penolong guna meningkatkan kekuatan mekanis kertas. Mesin kertas pada PT IKPP Perawang terdapat lima buah yaitu

PPM 1, PPM 2, PPM 3, PPM 4, dan PPM 5. terbagi menjadi 3 bagian utama yaitu Stock Preparation, Paper Machine, dan Finishing.

2.7.2.8. Stock Preparation

Stock Preparation merupakan langkah awal dalam memproduksi kertas.

Stock preparation mempersiapkan bahan baku pembuatan kertas berupa serat sebelum menjadi lembaran kertas. Adapun proses yang terjadi pada bagian ini yaitu, Pulper (pembuburan),pressing, screening, thickener, refining (pengilingan), penambahan additive.

2.7.2.9. Paper Machine

Paper Machine mempunyai tugas pokok yaitu mengubah pulp dan bahan kimia addictive menjadi lembaran-lembaran kertas dengan cara mengeringkannya oleh karena itu proses ini disebut juga wet end. Paper machine mempunyai bagian-bagian dengan fungsi yang berbeda-beda yaitu, wire part, press part, dryer part, metering size press, calender and reel, dan rewinder

2.7.2.10. Finishing

Pekerjaan Finishing adalah tahap akhir dari proses pembuatan produk kertas, adapun pekerjaan utamanya adalah menetukan ukuran dan mutu kertas , serta melakukan penyortiran (sorting) , penghitungan (counting) , dan pengepakan (packing).

Di PT IKPP Perawang bagian finishing mempunyai inisial FCP. Bagian FCP dibagi menjadi beberapa bagian kembali yaitu:

1. FND : Mempunyai tugas membuat big sheet paper, rol paper, dan cut size paper

2. CVD : Mempunyai tugas membuat cut size paper (A4,A3.B4,B5)

3. PKD : Mempunyai tugas membuat packaging material seperti box,wrapper, P.

Agular, dan paper core .

4. FMD : Bagian penunjang finishing diantaranya adalah maintenance, electrical, mechanical, dan hydrolic.

BAB III

LANDASAN TEORI

3.1. Lean Manufacturing

Lean Manufacturing adalah salah satu upaya untuk mengefesiensikan sistem dengan mereduksi pemborosan. Lima elemen penting dari lean manufacturing adalah siklus manufaktur, organisasi, pengendalian proses, metrics, dan logistik.

Berikut akan dijelaskan masing-masing defenisi dari lima elemen tersebut.

a. Siklus manufaktur

Siklus manufaktur adalah aspek yang mengalokasikan perubahan fisik dan standar perancangan yang dijelaskan dalam bentuk bagan.

b. Organisasi

Organisasi dalam hal ini fokus terhadap mengindentifikasi peranan masing- masing pekerja, pelatihan untuk cara kerja yang baru, dan komunikasi.

c. Pengendalian proses

Aspek ini berkaitan dengan pengawasan, pengendalian, penyeimbangan, dan cara-cara yang ditawarkan untuk memperbaiki proses.

d. Metrics

Aspek ini berkaitan dengan target pencapaian perusahaan yang dapat diukur.

e. Logistik

Aspek yang fokus terhadap mekanisme perencanaan dan pengendalian aliran bahan (William M. Feld, 2001: 4).

3.2. Waste (Pemborosan)

Toyota telah mengidentiikasi tujuh jenis aktivitas utama yang tidak memiliki nilai tambah dalam bisnis atau proses manufaktur, yang di jelaskan di bawah ini.

1. Produksi berlebih (overproduction). Memproduksi sesuatu lebih awal atau dalam jumlah yang lebih besar daripada yang dibutuhkan oleh pelanggan.

Memproduksi lebih awal atau lebih banyak daripada yang dibutuhkan menciptakan pemborosan lain seperti biaya, kelebihan tenaga kerja, penyimpanan dan transportasi karena persediaan berlebih. Persediaan dapat berupa prsediaan fisik atau antrian informasi.

2. Waktu Menunggu. Para pekerja hanya mengamati mesin otomatis yang sedang berjalan atau berdiri menunggu tahap selanjutnya dari proses atau menunggu alat, pasokan, komponen dan aktivitas menganggur saja karena kehabisan material, keterlambatan proses, kerusakan mesin dan bottleneck (sumbatan) kapasitas.

3. Transortasi atau pengangkutan yang tidak perlu. Memindahkan barang dalam proses (work in process/WIP) dari satu tempat ke tempat lain pada suatu proses, bahkan jika hanya dalam jarak dekat. Memindahkan material, komponen, atau barang jadi ke dalam atau keluar gudang penyimpanan atau dari satu proses ke proses lain.

4. Pemrosesan secara berlebih atau pemrosesan secara keliru. Melakukan langkah yang tidak perlu untuk memroses komponen. Pemrosesan yang tidak efisien karena alat dan rancangan produk yang buruk menyebabkan

gerakan yang tidak perlu dan menghasilkan barang cacat. Pemborosan terjadi ketika membuat produk yang memiliki kualitas lebih tinggi daripada yang diperlukan. Sering kali pekerjaan ekstra dilakukan untuk mengisi kelebihan waktu daripada dihabiskan untuk menunggu.

5. Persediaan berlebih. Bahan baku, barang dalam proses, atau barang jadi yang berlebih menyebabkan lead time yang panjang, barang kadaluarsa, barang rusak, peningkatan biaya transportasi dan penyimpanan dan keterlambatan. Persediaan berlebih juga menyembunyikan masalah ketidakseimbangan produksi, keterlambatan pengiriman dari pemasok, produk cacat, waktu turun mesin peralatan dan waktu setup yang lebih lama.

6. Gerakan yang tidak perlu. Setiap gerakan yang dilakukan karyawan selama melakukan pekerjaan yang bukan gerakan yang memberi nilai tambah pada komponen, seperti meraih, mencari, menumpuk kompoen, alat dan lain-lain. Selain itu, berjalan juga merupakan pemborosan.

7. Produk cacat. Produksi komponen yang cacat atau yang memerlukan perbaikan. Perbaikan atau pengerjaan ulang, barang rongsokan, memproduksi barang pengganti, dan inspeksi berarti penanganan, waktu dan upaya yang sia-sia.

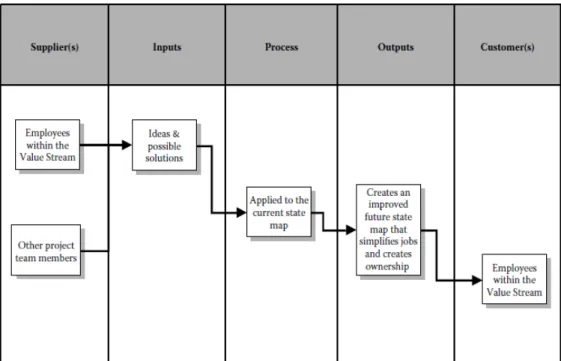

3.3. Diagram SIPOC (Suplplier-Input-Process-Output-Customer)

Diagram SIPOC adalah sebuah perangkat yang digunakan dalam metodologi Six Sigma, yakni suatu visual yang mendiskripsikan tentang

bagaimana proses dapat memberikan pelayanan kepada pelanggan. Kekuatan grafik ini adalah bahwa solusi pemasok difokuskan pada kebutuhan pelanggan, karena mereka adalah satu dan sama. Hal ini dapat membuat kepemilikan hampir seketika dalam perubahan yang akan dilaksanakan. Hal ini juga mungkin digunakan untuk mengulangi aktivitas yang sama persis dengan karyawan lainnya yang bekerja dalam value stream yang tidak terdapat pada tim proyek (Mark Nash dan Sheila R. Poling, 1959: 204). Diagram ini membantu dalam menjelaskan suatu proyek yang kompleks dan ruang lingkupnya belum jelas.

Perangkat SIPOC ini bermanfaat ketika terdapat ketidakjelasan dalam hal:

a. siapa yang menyediakan input untuk proses?

b. spesifikasi apa yang ditetapkan untuk input?

c. siapa yang menjadi pelanggan dalam proses?

d. apa persyaratan yang ditetapkan oleh pelanggan?

Selama proses berlangsung, supplier (S) menyediakan input (I) untuk proses. Proses yang dilakukan ini berusaha untuk meningkatkan value added dan menghasilkan output (O) yang memenuhi bahkan melampaui ekspektasi dari customer/pelanggan (C).

a. Supplier bisa merupakan individual atau perusahaan, dan bisa jadi pihak internal maupun eksternal yang menyediakan input untuk proses.

b. Inputs: Input yang digunakan dalam proses, diantaranya termasuk material, jasa, informasi, SDM, dan sebagainya yang diproses untuk menghasilkan output.

c. Proses: serangkaian aktivitas yang dapat memberikan nilai bagi input untuk memproduksi output bagi peelanggan.

d. Output: hasil dari proses untuk pelanggan internal dan eksternal. Output ini bisa berupa produk, jasa, informasi, hingga laporan dan dokumen.

e. Customers: pelanggan adalah pihak yang menerima output yang dihasilkan dari proses. Jika seseorang menerima barang dari pihak ketiga, maka mereka bukan customer. Customer haruslah pihak yang membawa output tersebut langsung dari unit bisnis, dan tidak harus menggunakan output tersebut. Contoh pihak yang bisa menjadi customer adalah manajer, CEO, direksi, dan devisi lainnya.

Langkah-langkah yang dilakukan untuk membuat SIPOC Diagram adalah sebagai berikut:

1. Membuat area dimana tim akan menggambar diagram SIPOC. Bisa menggunakan transparansi.

2. Mulai dengan proses, gambarkan proses dalam empat hingga lima level langkah.

3. Identifikasi output dari proses.

4. Identifikasi pelanggan yang nantinya akan menerima output dari proses.

5. Identifikasi input yang dibutuhkan supaya proses berjalan dengan baik.

6. Identifikasi supplier dari input yang dibutuhkan untuk proses.

7. Langkah opsional: identifikasi persyaratan awal dari pelanggan.

8. Diskusi dengan sponsor proyek, champion, dan stakeholder yang lainnya sebagai verifikasi.

Layout dari pembuatan diagram SIPOC secara sistematis dapat dilihat pada Gambar 3.1.

Gambar 3.1. Diagram SIPOC

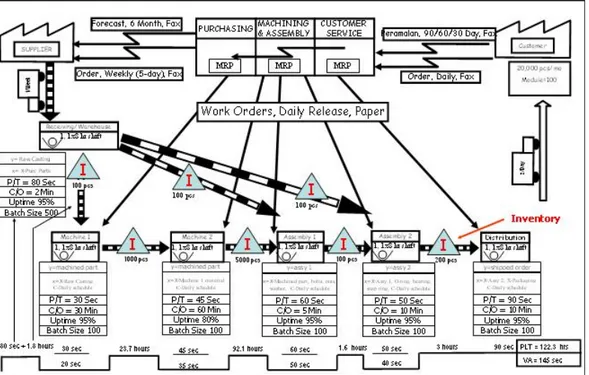

3.4. Value Stream Mapping (VSM)

Value Stream Mapping adalah alat proses pemetaan yang berfungsi untuk mengindentifikasi aliran material dan informasi pada proses produksi dari bahan menjadi produk jadi. Value Stream Mapping digambarkan dengan simbol-simbol yang mewakili aktivitas. Aktivitas dikelompokkan dalam value added dan non value added, sehingga dapat diketahui aktivitas mana yang dapat memberikan nilai tambah dan yang tidak memberikan nilai tambah, dengan kata lain dapat mengidentifikasi pemborosan yang terjadi selama proses produksi sehingga dapat diambil langkah untuk mengeliminasi pemborosan.

Value stream mapping mampu memvisualisasikan aliran produk dan mengidentifikasi waste. Value stream mapping juga membantu untuk memprioritaskan masalah yang akan diselesaikan. Value stream mapping adalah salah satu bentuk dari proses mapping yang menunjukkan secara detil aliran material, aliran informasi, parameter operational leadtime, yield, uptime, frekuensi pengiriman, jumlah kemampuan operator, ukuran batch, jumlah inventori, waktu setup, waktu proses, efisiensi proses secara keseluruhan dan sebagainya.

Value stream mapping dibuat spesifik untuk produk tertentu yang memiliki tingkat permintaan yang spesifik. Penggolongan untuk produk dengan tahapan proses yang sama disebut juga family grouping. Setelah spesifikasi produk ditentukan, maka permintaan pelanggan juga harus ditentukan untuk mengetahui takt time yaitu lama waktu yang dibutuhkan untuk memproduksi satu produk.

Nilai takt time di dapat dari formula waktu operasional yang tersedia terhadap permintaan pelanggan.

Beberapa hal yang akan teridentifikasi dari Value stream mapping adalah penumpukan inventori yang berlebihan pada proses tertentu, scrap yang tinggi, waktu uptime yang rendah, ukuran batch yang terlalu besar, aliran informasi yang tidak mencukupi, waktu tunggu yang terlalu lama, dan effisiensi waktu dari bisnis proses secara keseluruhan. Value stream mapping mensyaratkan untuk memvalidasi data operasional secara langsung ke lapangan, berdiskusi dengan orang lapangan untuk memastikan keaktualan data. Value stream mapping akan membantu dalam memperbaiki proses bisnis secara menyeluruh dan menjadikannya sangat efisien.

Value Stream Mapping digunakan untuk penggambaran aliran material dan aliran informasi sehingga menjadi satu kesatuan aliran dalam pabrik. Informasi yang diperlukan untuk masing-masing kategori proses ini terdiri dari cycle time, changover time, ukuran batch produksi, jumlah operator dan uptime. Contoh gambar value stream mapping dapat dilihat pada Gambar 2.1.

Gambar 3.2. Value Stream Mapping

Dalam pembuatan VSM, terdapat berbagai istilah yang digunakan dapat dilihat pada Tabel 3.1.

Tabel 3.1 Istilah yang Digunakan dalam Value Stream Mapping

Istilah Pengertian

Cycle Time (CT) Waktu yang dibutuhkan untuk melakukan satu kali proses.

Change Over Time (CO) Waktu set-up mesin yang dibutuhkan sebelum proses dilakukan (sekali untuk seluruh proses).

Value Added (VA) Waktu yang diperoleh dari waktu siklus proses yang dilakukan Non-Value Added (NVA) Waktu yang diperoleh dari waktu menunggu seluruh benda kerja

untuk diproses pada tahap selanjutnya.

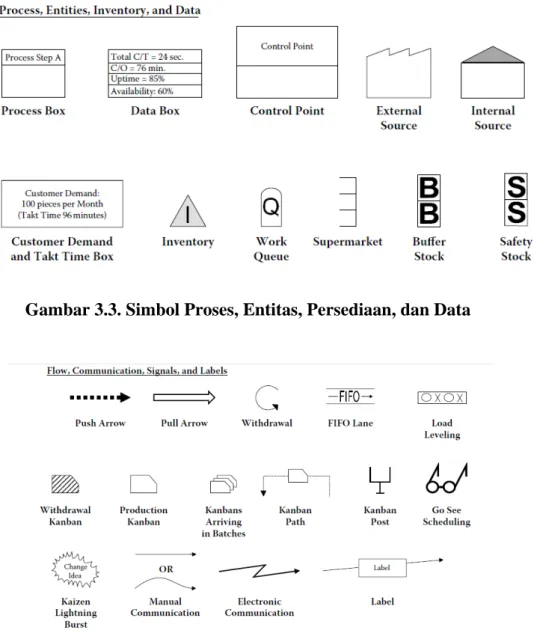

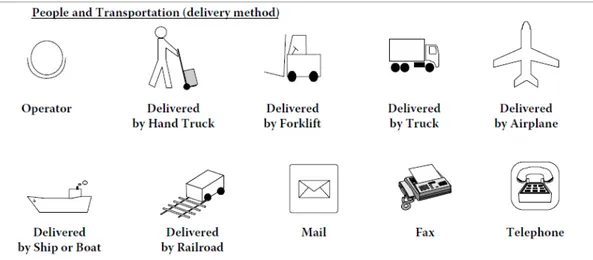

3.4.1. Simbol-simbol dalam Value Stream Mapping

Simbol dasar yang digunakan dalam Value Stream Mapping adalah kombinasi dari simbol flowchart dan bentuk unik yang digunakan untuk visual mewakili berbagai tugas dan fungsi dalam peta. Simbol dibagi menjadi beberapa kelompok diantaranya ialah seperti Gambar 2.2, Gambar 2.3, dan Gambar 2.4 berikut, (Mark Nash dan Sheila R. Poling, 1959: 11)

Gambar 3.3. Simbol Proses, Entitas, Persediaan, dan Data

Gambar 3.3. Simbol Aliran, Komunikasi, Sinyal, dan Label

Gambar 3.4. Simbol Kartu Kanban dan Aliran Informasi

Gambar 3.5. Simbol Operator dan Transportasi

3.5. Pengukuran Waktu 3.5.1. Stopwatch Time Study

Pada bagian subbab ini secara garis besar teknik-teknik pengukuran waktu dibagi ke dalam dua bagian, pertama secara langsung dan kedua secara tidak langsung. Cara pertama disebut demikian karena pengukurannya dilaksanakan secara langsung, yaitu di tempat pekerjaan yang bersangkutan dijalankan. Dua cara yang termasuk di dalamnya adalah cara jam henti dan sampling pekerjaan.

Sebaliknya, cara tak langsung melakukan perhitungan waktu tanpa harus berada di tempat pekerjaan, yaitu dengan membca tabel-tabel yang tersedia asalkan mengetahui jalannya pekerjaan melalui elemen-elemen pekerjaan atau elemen- elemen gerakan. Yang termasuk kelompok ini adalah data waktu baku dan data waktu gerakan.

Lebih jauh lagi pengukuran waktu ditujukan untuk mendapatkan waktu baku, yaitu waktu yang dibutuhkan oleh seorang operator dengan kemampuan

Dalam melakukan pengukuran kerja pada penelitian ini, metode yang akan digunakan adalah stop-watch time study. Pengukuran kerja ini dilakukan dengan langkah-langkah yang dimulai dengan pengambilan sejumlah pengamatan kerja dengan stop watch untuk setiap elemen kegiatan, menetapkan factor rating dan allowance dari kegiatan yang dilakukan operator, melakukan uji keseragaman data dan kecukupan data, dan melakukan perhitungan waktu baku. Dalam penelitian ini, untuk melakukan pengujian keseragaman dan kecukupan data digunakan tingkat kepercayaan 95% dan tingkat ketelitian 5% (Iftikar Z.

Sutalaksana, dkk, 1979: 131).

Pengolahan data dengan menggunakan metode stop watch time study ini meliputi:

- uji keseragaman data, dengan rumusan : 𝐶𝐶𝐶𝐶 = 𝑋𝑋 ± 𝑘𝑘𝑘𝑘 - uji kecukupan data, dengan rumusan :

𝑁𝑁 =

⎣⎢

⎢⎡𝑘𝑘𝑠𝑠�𝑁𝑁(∑ 𝑋𝑋𝑖𝑖2) − (∑ 𝑋𝑋𝑖𝑖)2

∑ 𝑋𝑋𝑖𝑖

⎦⎥

⎥⎤2

- perhitungan waktu normal dan waktu standar.

Wn = Waktu observasi rata-rata x Factor rating 𝑊𝑊𝑠𝑠 = 𝑊𝑊𝑊𝑊𝑊𝑊 100%

100% − %𝐴𝐴𝐴𝐴𝐴𝐴𝐴𝐴𝐴𝐴𝐴𝐴𝑊𝑊𝐴𝐴𝐴𝐴 Dimana :

CL = batas kendali

X = rata-rata data pengamatan

σ = simpangan baku data

k = koefisien untuk tingkat kepercayaan, dimana k = 3 untuk tingkat kepercayaan 95%, dan k = 3 untuk tingkat kepercayaan 99%.

s = tingkat ketelitian penelitian N = jumlah data yang dikumpulkan Ws = Waktu standar

Wn = Waktu normal

3.5.2. Penyesuaian

Setelah pengukuran berlangsung, pengukur harus mengamati kewajaran kerja yang ditunjukkan operator. Ketidakwajaran dapat terjadi seperti karena operator bekerja tanpa kesungguhan, sangat cepat seolah-olah diburu waktu, atau karena menjumpai kesulitan-kesulitan seperti karena kondisi ruangan yang buruk.

Jadi jika pengukur mendapatkan harga rata-rata siklus/elemen yang diketahui diselesaikan dengan kecepatan yang tidak wajar oleh operator, maka agar harga tersebut menjadi wajar, pengukur harus menormalkannya dengan melakukan penyesuaian.

Biasanya penyesuaian dilakukan dengan mengalikan waktu siklus rata-rata dengan suatu harga Rf atau factor rating. Besarnya harga Rf sedemikian rupa sehingga hasil perkalian yang diperoleh mencerminkan waktu yang sewajarnya atau normal. Bila pengukur berpendapat bahwa operator bekerja di atas normal maka harga Rf akan lebih besar dari 1 (Rf>1) dan sebaliknya jika operator bekerja di bawah normal maka harga Rf akan lebih kecil dari 1 (Rf<1). Dan andaikan

pengukur berpendapat bahwa operator bekerja secara wajar maka harga Rf akan sama dengan 1 (Rf = 1). Dalam penelitian ini metode penyesuaian yang digunakan adalah metode Westinghouse. Westinghouse company (1972) memperkenalkan sistem penyesuaian dengan memperhatikan factor-faktor berupa keterampilan (skill), usaha (effort), kondisi kerja (working condition), dan konsistensi (consistency) dari operator di dalam melakukan kerja (Iftikar Z.

Sutalaksana, dkk, 1979: 157).

Keterampilan atau skill didedifinisikan sebagai kemampuan mengikuti cara kerja yang ditetapkan. Latihan dapat meningkatkan keterampilan, tetapi hanya sampai ketingkat tertentu saja, tingkat manamerupakan kemempuan maksimal yang dapat diberikan pekerja yang bersangkutan. Secara psikologis keterampilan merupakan aptitude untuk pekerjaan yang bersangkutan. Keterampilan dapat juga menurun yaitu bila terlampau lama tidak menangani pekerejaan tersebut, atau karena sebab-sebab lain seperti karena kesehatan yang terganggu, rasa fatique yang berlebihan, pengaruh lingkungan sosial dan sebagainya.

Untuk keperluan penyesuaian keterampilan dibagi menjadi enam kelas seperti yang dikemukakan sebagai berikut:

1. Super Skill:

Adapun ciri-ciri pekerja yang memiliki keterampilan super skill adalah sebagai berikut:

1) Secara bawaan cocok sekali dengan pekerjaan 2) Bekerja dengan sempurna

3) Tampak seperti telah terlatih dengan baik.

4) Gerakan-gerakan sangat halus tetapi sangat cepat sehingga sulit diikuti.

5) Kadang-kadang terkesan tidak berbeda dengan gerakan-gerakan mesin.

6) Perpindahan dari suatu elemen pekerjaan ke elemen lainnya tidak terlampau terlihat karena lancarnya.

7) Tidak terkesan adanya gerakan-gerakan berpikir dan merencanakan tentang apa yang dikerjakan.

8) Secara umum dapat dikatakan bahwa pekerja yang bersangkutan adalah pekerja yang baik.

2. Excellent Skill

Adapun ciri-ciri pekerja yang memiliki keterampilan excellent skill adalah sebagai berikut:

1) Percaya pada diri sendiri.

2) Tampak cocok dengan pekerjaanya.

3) Terlihat telah terlatih baik.

4) Bekerjanya teliti dengan tidak banyak melakukan pengukuran-pengukuran atau pemeriksaan-pemeriksaan.

5) Gerakan-gerakan kerjanya beserta urutan-urutannya dijalankan tanpa kesalahan.

6) Menggunakan peralatan dengan baik.

7) Bekerjanya cepat tanpa mengorbankan mutu.

8) Bekerjanya cepat tetapi halus.

9) Bekerjanya berirama dan terkoordinasi.

3. Good Skill

Adapun ciri-ciri pekerja yang memiliki keterampilan good skill adalah sebagai berikut:

1) Kwalitas hasil baik.

2) Bekerja tampak lebih baik dari pada kebanyakan pekerja pada umumnya.

3) Dapat memberi petunjuk-petunjuk pada pekerja lain yang keterampilannya lebih rendah.

4) Tampak jelas sebagai pekerja yang cakap.

5) Tidak memerlukan banyak pengawasan.

6) Tiada keragu-raguan.

7) Bekerjanya stabil.

8) Gerakan-gerakannya terkoordinasi dengan baik.

9) Gerakan-gerakannya cepat.

4. Average Skill

Adapun ciri-ciri pekerja yang memiliki keterampilan average skill adalah sebagai berikut:

1) Tampak adanya kepercayaan pada diri sendiri.

2) Gerakannya cepat tapi tidak lambat.

3) Terlihat adanya perencanaan dalam pekerjaan.

4) Tampak sebagai pekerja yang cakap.

5) Gerakan-gerakannya cukup menunjukkan tiadanya keragua-raguan.

6) Mengkoordinasi tangan dan pikiran dengan cukup baik.

7) Tampak cukup terlatih dan karenanya mengetahui seluk beluk pekerjaanya.

8) Bekerjanya cukup teliti.

9) Secara keseluruhan cukup memuaskan.

5. Fair Skill

Adapun ciri-ciri pekerja yang memiliki keterampilan fair skill adalah sebagai berikut:

1) Tampak terlatih tetapi belum cukup baik.

2) Mengenal peralatan dan lingkungan secukupnya.

3) Terlihat adanya perencanaan- perencanaan sebelum melakukan gerakan.

4) Tidak mempunyai kepercayaan diri yang cukup.

5) Tampak seperti tidak cocok dengan pekerjaanya tetapi telah ditempatkan dipekerjaan itu sejak lama.

6) Mengetahui apa yang dilakukan dan harus dilakukan tetapi tampak tidak selalu yakin.

7) Sebagian waktu terbuang karena kesalahan- kesalahan sendiri.

8) Jika tidak bekerja sungguh-sungguh outputnya akan sangat rendah.

9) Biasanya tidak ragu-ragu dalam menjalankan gerakan-gerakannya.

6. Poor Skill

Adapun ciri-ciri pekerja yang memiliki keterampilan poor skill adalah sebagai berikut:

1) Tidak bias mengkoordinasikan tangan dan pikiran.

2) Gerakan-gerakannya kaku.

3) Kelihatan tidak ada keyekinan pada urut-urutan gerakan.

4) Seperti yang tidak terlatih untuk pekerjaan-pekerjaan yang bersangkutan.

5) Tidak terlihat adanya kecocokan dengan pekerjaanya.

6) Ragu-ragu dalam menjalankan gerakan-gerakan kerja.

7) Sering melakukan kesalahan-kesalahan.

8) Tidak adanya kepercayaan pada diri sendiri.

9) Tidak bias mengambil inisiatif sendiri.

Secara keseluruhan tampak pada kelas-kelas di atas bahwa yang membedakan kelas keterampilan seseorang adalah keragu-raguan, ketelitian gerakan, kepercayaan diri, koordinasi, irama gerakan, dan hal-hal lainnya. Dengan pembagian ini pengukuran akan lebih terarah dalam menilai kewajaran pekerja dilihat dari segi keterampilannya. karenanya faktor penyesuaian yang nantinya diperoleh dapat lebih obyektif. Untuk usaha atau effort dara westinghouse membagi juga atas kelas-kelas dengan ciri masing-masing. Yang dimaksud dengan usaha disini adalah kesungguhan yang ditunjukkan atau diberikan operator ketika melakukan pekerjaannya. berikut ini ada enam kelas usaha dengan ciri- cirinya.

1. Excessive Effort

Pekerja yang memiliki kriteria excessive effort adalah sebagai berikut : 1) Kecepatan sangat berlebihan.

2) Usahanya sangat bersungguh-sungguh tetapi dapat membahayakan kesehatannya.

3) Kecepatan yang ditimbulkannya tidak dapat dipertahankan sepanjang hari kerja.

2. Excellent Effort

Pekerja yang memiliki kriteria excellent effort adalah sebagai berikut : 1) Jelas terlihat kecepatan kerjanya yang tinggi.

2) Gerakan-gerakan lebih ekonomis dari pada operator-operator biasa.

3) Penuh perhatian pada pekerjaannya.

4) Banyak memberi saran-saran.

5) Menerima saran-saran dan petunjuk dengan senang.

6) Percaya pada kebaikan maksud pengukuran waktu.

7) Tidak dapat bertahan lebih dari beberapa hari.

8) Bangga atas kelebihannya.

9) Geraka-gerakan yang salah terjadi sangat jarang sekali.

10) Bekerjanya sistematis.

11) Karena lancarnya, perpindahan dari satu elemen keelemen lain tidak terlihat.

3. Good Effort

Pekerja yang memiliki kriteria good effort adalah sebagai berikut : 1) Bekerja berirama.

2) Saat-saat menganggur sangat sedikit, bahkan kadang-kadang tidak ada.

3) Penuh perhatiaan pada pekerjaannya.

4) Senang pada pekerjaanya.

5) kecepatannya baik dan dapat dipertahankan sepanjang hari.

6) Percaya pada kebaikan maksud pengukuran waktu.

7) Menerima saran-saran dan petunjuk dengan senang.

8) Dapat memberi saran-saran untuk perbaikan kerja.

9) Tempat kerjanya diatur dengan baik dan rapi.

10) Menggunakan alat-alat yang tepat dengan baik.

11) Memelihara dengan baik kondisi peralatan.

4. Average Effort

Pekerja yang memiliki kriteria average effort adalah sebagai berikut : 1) Tidak sebaik good , tetapi lebih baik dari poor.

2) Bekerja dengan stabil.

3) Menerima saran-saran tetapi tidak melaksanakannya.

4) Set up dilaksanakan dengan baik.

5) Melakukan kegiatan-kegiatan perencanaan.

5. Fair Effort

Pekerja yang memiliki kriteria fair effort adalah sebagai berikut : 1) Saran-saran perbaikan diterima dengan kesal.

2) Kadang-kadang perhatian tidak ditujukan pada pekerjaannya.

3) Kurang sungguh-sungguh.

4) Tidak mengeluarkan tenaga dengan secukupnya.

5) Terjadi sedikit penyimpangan dari cara kerja baku.

6) Alat-alat yang dipakainya tidak selalu yang terbaik.

7) Terlihat adanya kecendrungan kurang perhatian pada pekerjaannya.

8) Terlampau hati-hati.

9) Sistematika kerjanya sedang-sedang saja.

10) Gerakan-gerakannya tidak terencana.

6. Poor Effort

Pekerja yang memiliki kriteria poor effort adalah sebagai berikut : 1) Banyak membuang-buang waktu.

2) Tidak memperhatikan adanya minat bekerja.

3) Tidak mau menerima saran-saran.

4) Tampak malas dan lambat bekerja.

5) Melakukan gerakan-gerakan yang tidak perlu untuk mengambil alat-alat dan bahan-bahan.

6) Tempat kerjanya tidak diatur rapi.

7) Tidak perduli pada cocok tidaknya peralatan yang dipakai.

8) Mengubah-ubah tataletak tempat kerja yang sudah diatur.

9) Set up kerjanya terlihat tidak baik.

Dari uraian diatas terlihat adanya korelasi antara keterampilan dengan usaha. Dalam prakteknya banyak terjadi pekerja yang mempunyai keterampilan yang rendah bekerja dengan usaha yang lebih sungguh-sungguh sebagai imbangannya. Kadang-kadang usaha ini begitu besarnya sehingga tampak berlebihan dan tidak banyak menghasilkan. Sebaliknya seseorang yang memiliki keterampilan tinggi tidak jarang bekerja dengan usaha yang tidak didukung dihasilkannya performance yang lebih baik. Jadi walaupun hubungan antara

’kelas tinggi’ pada ketrampilan dengan usaha tampak erat sebagaimana juga dengan kelas-kelas rendah, kedua faktor ini adalah hal-hal yang dapat terjadi secara terpisah didalam pelaksanaan pekerjaan. Karenanya cara westinghouse memisahkan faktor keterampilan dari usaha dalam rangka penyesuaian.

Yang dimaksud dengan kondisi kerja pada cara westinghouse adalah kondisi fisik lingkungannya seperti pencahayaan, temperatur, dan kebisingan ruangan.

Bila tiga faktor lainnya yaitu keterampilan, usaha dan konsistensi merupakan apa yang dicerminkan operator, maka kondisi kerja merupakan sesuatu diluar operator yang diterima apa adanya oleh operator tanpa banyak kemampuan merubahnya.

Oleh sebab itu faktor kondisi sering disebut sebagai faktor manajemen, karena pihak inilah yang dapat dan berwenang merubah atau memperbaikinya.

Kondisi kerja dibagi menjadi enam kelas yaitu ideal, excellent, good, average, fair dan poor. Kondisi yang ideal tidak selalu sama untuk setiap pekerjaan karena berdasarkan karakteristiknya masing-masing pekerja membutuhkan kondisi ideal sendiri-sendiri. Suatu kondisi yang dianggap good bagi suatu pekerjaan dapat saja dirasakan sebagai fair atau bahkan poor bagi pekerjaan yang lain. Pada dasarnya kondisi yang ideal adalah kondisi yang paling cocok untuk pekerjaan yang bersangkutan, yaitu yang memungkinkan performance yang maksimal dari pekerja. Sebaliknya kondisi poor adalah kondisi lingkungan yang tidak membantu jalannya pekerjaan bahkan sangat menghambat pencapaian performance yang baik Sudah tentu suatu pengetahuan tentang keadaan yang bagaimana disebut idea, dan bagai mana pula yang disebut poor perlu dimiliki agar penilian terhadap kondisi kerja dalam rangka melakukan penyesuaian dapat dilakukan dengan seteliti mungkin.

Faktor yang harus diperhatikan adalah konsistensi. Faktor ini perlu diperhatikan karena pada kenyataan bahwa pada setiap pengukuran waktu angka- angka yang dicatat tidak pernah semuanya sama, waktu penyelesaian yang

ditunjukkan pekerja selalu berubah-ubah dari satu siklus kesiklus lainnya, dari jam ke jam, bahkan dari hari ke hari. Selama ini masih dalam batas-batas kewajaran masalah tidak timbul, tetapi jika variabilitasnya tinggi maka hal tersebut harus diperhatikan. Sebagaimana halnya dengan faktor-faktor lain, konsistensi juga dibagi kedalam enam kelas yaitu: Perfect, excellent, good , average, fair, dan poor. seseorang yang bekerja Perfect adalah yang dapat bekerja dengan waktu penyelesaiaan yang tetap dari saat ke saat. Secara teoritis mesin atau pekerja yang waktunya dikendalikan mesin merupakan contoh dimana variasi waktu tidak diharapkan terjadi. Sebaliknya konsistensi yang poor terjadi bila waktu-waktu penyelesaiaannya berselisih jauh dari rata-rata secara acak.

Konsistensi rata-rata atau average adalah bila selisih antara waktu penyelesaiaan dengan rata-ratanya tidak terlalu besar.

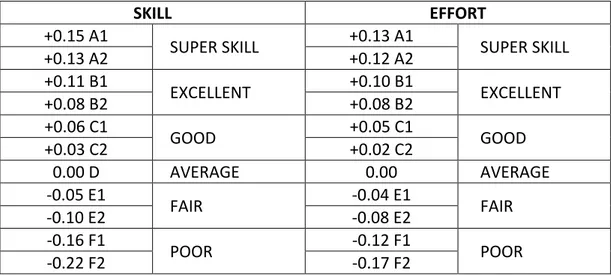

Untuk itu westinghouse membuat suatu tabel yang berisikan nilai-nilai yang berdasarkan tingkatan yang ada untuk masing-masing faktor tersebut. Tabel westinghouse dapat dilihat pada Tabel 2.2.

Tabel 3.2. Tabel Penyesuaian untuk Metode Westinghouse

SKILL EFFORT

+0.15 A1 SUPER SKILL +0.13 A1 SUPER SKILL

+0.13 A2 +0.12 A2

+0.11 B1 EXCELLENT +0.10 B1 EXCELLENT

+0.08 B2 +0.08 B2

+0.06 C1 GOOD +0.05 C1 GOOD

+0.03 C2 +0.02 C2

0.00 D AVERAGE 0.00 AVERAGE

-0.05 E1 FAIR -0.04 E1 FAIR

-0.10 E2 -0.08 E2

-0.16 F1 POOR -0.12 F1 POOR

-0.22 F2 -0.17 F2

Tabel 3.2. Tabel Penyesuaian untuk Metode Westinghouse

CONDITION CONSISTENCY

+0.06 A IDEAL +0.04 A IDEAL

+0.04 B EXCELLENT +0.03 B EXCELLENT

+0.02 C GOOD +0.01 C GOOD

0.00 D AVERAGE 0.00 D AVERAGE

-0.03 E FAIR -0.02 E FAIR

-0.07 F POOR -0.04 F POOR

Sumber: Iftikar Z, Sutalaksana dkk. (1979)

Berdasarkan tabel ini maka nilai factor rating dapat ditentukan sebagai berikut :

Factor rating (Rf) = 1 + Westinghouse Factor