LAPORAN KERJA PRAKTEK

PENGENDALIAN KUALITAS PROSES

PRODUKSI BAUT BAGIAN ROLLING

DI PT. GARUDA METALINDO

Diajukan Sebagai Salah Satu Syarat Dalam Rangka Memperoleh Gelar Sarjana Teknik Industri

Oleh:

ADE HILMAN ISMAIL NIM. 2014080088

PROGRAM STUDI TEKNIK INDUSTRI

FAKULTAS TEKNIK

UNIVERSITAS PAMULANG

Lembar Pengesahan

Laporan Kerja Praktek

PENGENDALIAN KUALITAS PROSES PRODUKSI

BAUT BAGIAN ROLLING

DI PT. GARUDA METALINDO

Disusun Oleh : ADE HILMAN ISMAIL

2014080088

Disahkan Oleh :

Pembimbing Pembimbing/Pengawas

Program Studi Teknik Industri PT. Garuda Metalindo

( Rio Hardiantoro, S.T, M.T ) ( Taufik Hidayat ) NIDN. 0690 NIP / NIK . 200002023

Mengetahui,

Ketua Program Studi Teknik Industri

i

KATA PENGANTAR

Puji syukur atas kehadirat Allah SWT yang telah memberikan rahmat dan karunia-Nya, sehingga penyusun mendapatkan kesempatan dan kemudahan untuk

menyelesaikan laporan kerja praktek yang berjudul “Pengendalian Kualitas Proses Produksi Baut Bagian Rolling”.Sholawat dan salam semoga tetap tercurahkan kepada junjungan kita Nabi besar Muhammad SAW.

Laporan kerja praktek ini disusun untuk memenuhi persyaratan Kurikulum Strata Satu (S-1) Program Studi Teknik Industri. Dalam kesempatan ini penulis

juga mengucapkan terima kasih kepada :

1. Drs. H. Darsono selaku Ketua Yayasan Sasmita Jaya yang telah memberi kesempatan kepada penulis untuk dapat menempuh ilmu di Universitas Pamulang.

2. Dr. H. Dayat Hidayat. MM, selaku Rektor Universitas Pamulang yang telah member dukungan kepada penulis hingga terselesaikannya Laporan Kerja Praktek ini.

3. Dr.Ir. Dadang Kurnia. MM, selaku Kepala Program Studi Teknik Industri Universitas Pamulang.

4. Rio Hardiantoro, ST selaku pembimbing yang telah memberikan dukungan serta bimbingan secara moril kepada penulis.

5. Taufik Hidayat , yang telah memberikan waktu dan izinnya kepada penulis untuk dapat melaksanakan Kerja Praktek di PT. Garuda Metalindo.

6. Opip Nurjanah, selaku orang tua dan semua anggota keluarga yang selalu membimbing dalam menjalani kehidupan ini.

7. Rekan-rekan sesama mahasiswa UNPAM dan rekan-rekan kerja di PT. Garuda Metalindo, yang telah memberikan dukungan dan informasi dalam menyelesaikan kerja praktek ini.

ii

Penulis berharap laporan KP ini bermanfaat untuk pribadi, akademis, instansi/perusahaan, serta orang lain yang membacanya. Dengan segala keterbatasan dalam menyelesaikan laporan ini, tentunya kesalahan dan kekurangan pasti ada, untuk itu penulis menerima segala kritik maupun saran yang membangun agar penulis dapat lebih menyempurnakan dalam pembuatan karya tulis lainnya dikesempatan yang lain.

Tangerang, November 2017

iv

2.3.4 Tugas Harian ... 19

2.3.5 Alat Ukur yang digunakan di Area Rolling ... 20

Analisa Sistem Produksi ... 22

2.4.1 Proses Forming ... 22

2.4.2 Proses Thread Rolling ... 23

2.4.3 Mesin dan Peralatan ... 24

Analisa SWOT ... 25

Rekayasa Manajemen Industri ... 27

2.6.1 Rekayasa Sistem Industri ... 28

BAB III PENUTUP Kesimpulan ... 29

v

DAFTAR TABEL

halaman

Tabel 1.1 Budaya Perusahaan... 4

Tabel 1.2 Jam kerja karyawan shift 1 ... 8

Tabel 1.3 Jam kerja karyawan Shift 2 ... 9

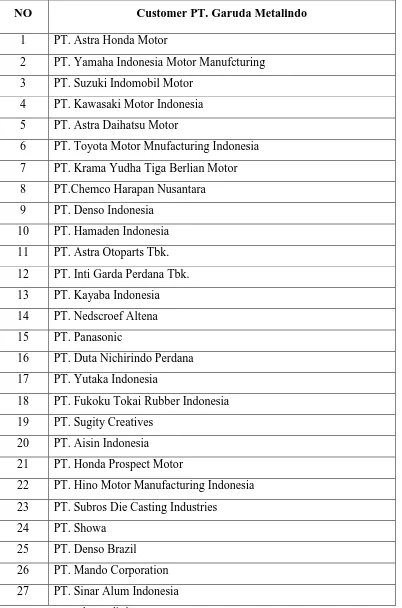

Tabel 1.4 Customer PT. Garuda Metalindo... 12

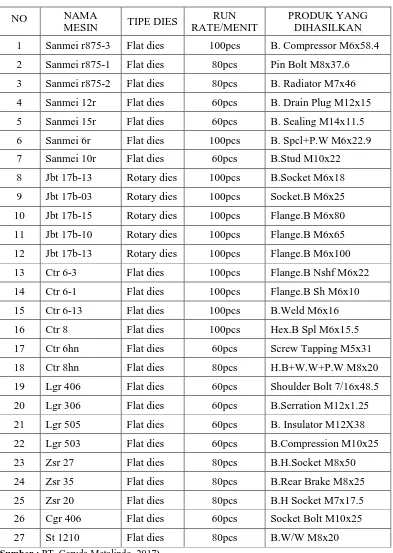

Tabel 2.1 Thread Rolling dan produk yang dihasilkan ... 14

vi

DAFTAR GAMBAR

halaman

Gambar 1.1 Logo PT. Garuda Metalindo ... 2

Gambar 1.2 Struktur Organisasi PT. Garuda Metalindo ... 5

Gambar 1.3 Bolt (Baut) ... 10

Gambar 1.4 Nut (Mur) ... 10

Gambar 1.5 U Bolt ... 10

Gambar 1.6 Rivet ... 11

Gambar 1.7 Spesial parts ... 11

Gambar 2.1 Peta Aliran Proses Pembuatan Baut ... 15

Gambar 2.2 Micrometer ... 21

Gambar 2.3 Vernier Caliver ... 21

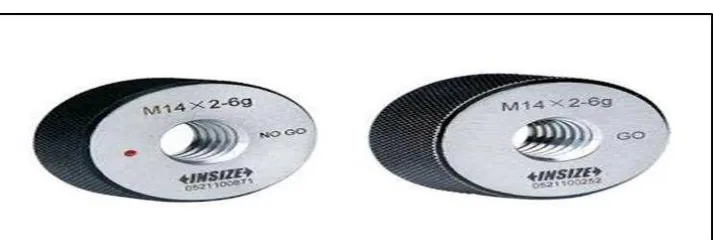

Gambar 2.4 Thread Ring Gauge ... 21

Gambar 2.5 3-Point Thread Gauge ... 22

Gambar 2.6 Tahapan pembentukan baut ... 22

1

BAB I

DESKRIPSI PERUSAHAAN

Sejarah Perusahaan

PT. Garuda Metalindo didirikan pada tahun 1982. Perusahaan ini memulai usahanya sebagai industri rumah tangga sejak awal tahun 1970an, memproduksi

spring center bolt dan spring u bolt, yang secara luas digunakan untuk kendaraaan bermotor.

Bersamaan dengan cepatnya laju pertumbuhan ekonomi di Indonesia, PT. Garuda Metalindo juga mengikuti pertumbuhan tersebut untuk memenuhi permintaan pasar yang semakin meningkat. Sekarang ini, PT. Garuda Metalindo tidak hanya menghasilkan sping center bolts dan spring u bolts, tetapi juga berbagai macam jenis baut dan mur dengan diameter bekisar antara 2 mm sampai dengan 30 mm, seperti halnya membuat spesial sesuai kebutuhan customer.

Sekarang ini, PT. Garuda Metalindo mempunyai 2 plant produksi yaitu plant 1 di daerah kapuk jakarta utara dan palnt 2 di daerah jatake tangerang. Plant kapuk menempati lahan seluas 18.578 m² dan luas bangunan 12.130 m², dan plant jatake menempati lahan seluas 20.000 m² dan luas bangunan 14.000 m². Terhitung sampai akhir desember 2015, jumlah karyawan PT. Garuda Metalindo mencapai 2351 karyawan dari kedua pabrik tersebut, dengan kapasitas produksi 33000 ton pertahun.

Sampai saat ini PT. Garuda Metalindo mensuplai kebeberapa perusahaan

manufacturing terkemuka kendraan bermotor, mebel, elektronika dan industri lainnya. Ini adalah sebuah bukti nyata dari usaha PT. Garuda Metalindo untuk memenuhi kebutuhan costumer dengan produk berkualitas tinggi, harga bersaing dan pengiriman tepat waktu.

Memperbaiki proses secara teknis bukanlah suatu tugas yang mudah Dalam rangka mempeluas dan memperkaya pengetahuan untuk mengikut

dan juga dengan NEADSCHROEF dalam pengembangan kompetensi karyawan melalui penggunaan pusat penelitian dan pengembangan mereka.

Bersama dengan berkembangnya perusahaan PT. Garuda Metalindo telah menerapkan sistem manajemen kualitas seperti ISO:1994 pada tahun 2000 yang telah dipebaharui ke ISO9001:2000 pada tahun 2002 dan juga ISO/TS 16949 pada tahun 2004. Selain itu, PT. Garuda Metalindo telah mengembangkan suatu sistem ERP (Enterprise Resource Planning) untuk mendukung aktivitas perusahaan dan juga telah menerapkan sistem AS/RS (Automated Storage & retrieval system) untuk mengatur sistem persedian.

Sistem AS/RS ini telah membantu perusahaan dengan baik dalam menerapkan FIFO (first in first out) metoda pengambilan untuk persedian pada tahun 2008, PT. Garuda Metalindo akan meningkatkan lagi sistem manajemen dengan menerapkan sistem BSC (Balance Score Card) untuk mengukur kemampuan yang lebih spesifik.

1.1.1 Logo Perusahaan

Setiap perusahaan memiliki tanda pengenal atau identitas agar para konsumen atau pelanggan mudah mengingat perusahaan tersebut. Logo PT. Garuda Metalindo seperti Gambar 1.1.

(Sumber : PT. Garuda Metalindo, 2017)

3

1.1.2 Profil Perusahaan

Nama Perusahaan : PT. Garuda Metalindo

Kantor Pusat : JL. Kapuk Kamal Raya No.23 Jakarta Utara Didirikan : 1982

Dioperasikan : 1982

Industri : Fastener Manufakturer

Produk : Berbagai Baut dan Mur Kapasitas Produksi : 1900 Ton/ Bulan

Dalam menjalankan bisnisnya PT. Garuda Metalindo Tbk memiliki isi dan misi sebagai arahan dan tujuan agar lebih fokus dalam menjalankan bisnisnya. Visi dan misi PT. Garuda Metalindo Tbk antara lain:

1.1.3 Visi dan Misi Perusahaan

Adapun Visi dan Misi perusahaan PT. Garuda Metalindo sebagai berikut : 1. Visi

Visi dari PT. Garuda Metalindo adalah: Untuk menjadi perusahaan kelas dunia dalam industri pengikat, produk-produk terkait dan komponen otomotif melalui pengelolaan sumber daya dan keunggulan manusia dengan memanfaatkan teknologi yang tepat untuk menjadi pemain kunci di pasar regional dan internasional.

2. Misi

Misi dari PT. Garuda Metalindo adalah:

a. Untuk memproduksi produk unggulan dalam industri pengikat, produk-produk terkait dan komponen otomotif dengan memberikan layanan nilai tambah berpusat di sekitar semangat layanan pelanggan dan mengedepankan pemilihan strategi yang tepat, budaya perusahaan yang mendukung, manajemen yang professional dan perkembangan sumber daya manusia. b. Untuk meningkatkan tanggung jawab perusahaan dengan memelihara

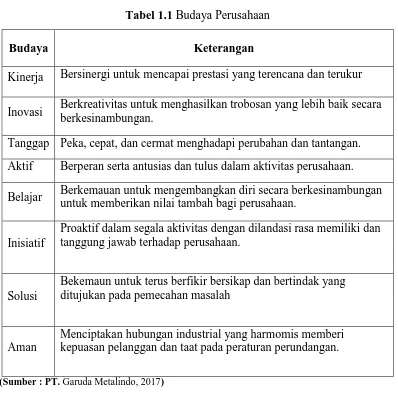

1.1.4 Budaya Perusahaan

Budaya perusahaan atau Moto Perusahaan yaitu “KITA BISA”. Tabel 1.1 Budaya Perusahaan

(Sumber : PT. Garuda Metalindo, 2017)

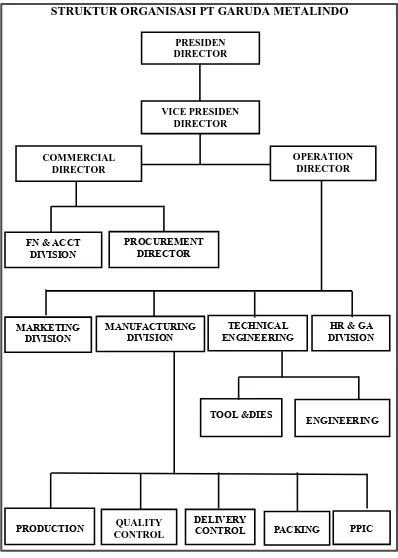

Struktur Organisasi

Struktur organisasi PT. Garuda Metalindo ditetapkan berdasarkan surat keputusan direksi (SKD). Organisasi merupakan sesuatu hal yang penting dalam mengatur manajemen kepemimpinan, kinerja maupun administrasi. Organisasi juga turut menentukan hasil dari perusahaan baik berupa produk maupun kepuasan pelanggan, dalam hal ini bagaimana sebuah organisasi menentukan berjalan tidaknya perusahaan.

Budaya Keterangan

Kinerja Bersinergi untuk mencapai prestasi yang terencana dan terukur

Inovasi Berkreativitas untuk menghasilkan trobosan yang lebih baik secara berkesinambungan.

Tanggap Peka, cepat, dan cermat menghadapi perubahan dan tantangan. Aktif Berperan serta antusias dan tulus dalam aktivitas perusahaan. Belajar Berkemauan untuk mengembangkan diri secara berkesinambungan

untuk memberikan nilai tambah bagi perusahaan.

Inisiatif

Proaktif dalam segala aktivitas dengan dilandasi rasa memiliki dan tanggung jawab terhadap perusahaan.

Solusi

Bekemaun untuk terus berfikir bersikap dan bertindak yang ditujukan pada pemecahan masalah

Aman

5

Bagian-bagian dan posisi-posisi dalam suatu perusahaan memegang peran penting guna untuk mencapai tujuan dan melancarkan jalannya perusahaan. Bagan struktur organisasi PT. Garuda Metalindo dapat dilihat pada gambar berikut ini :

STRUKTUR ORGANISASI PT GARUDA METALINDO

(Sumber : PT. Garuda Metalindo, 2017)

Gambar 1.2 Struktur Organisasi PT. Garuda Metalindo PRESIDEN

DIRECTOR

VICE PRESIDEN DIRECTOR

OPERATION DIRECTOR COMMERCIAL

DIRECTOR

FN & ACCT

DIVISION PROCUREMENT DIRECTOR

MARKETING

DIVISION MANUFACTURING DIVISION ENGINEERINGTECHNICAL DIVISIONHR & GA

TOOL &DIES ENGINEERING

Tugas dan wewenang dari masing-masing jabatan pada PT. Garuda Metalindo adalah sebagai berikut :

1. President Director

a. President Director berada pada tingkat yang paling tinggi dalam struktur organisasi perusahaan, karena sebagai pemilik perusahaan. President Director membawahi langsung Vice President Director.

b. Tugas dari seorang President Director adalah mengawasi jalannya perusahaan dan mengarahkan langkah perusahaan melalui laporan yang disampaikan oleh Vice President Director.

2. Vice President Director

a. Vice President Director membawahi langsung Managing Director.

b. Tugas seorang Vice President Director adalah menerima laporan dari

General Manager dan menyampaikan laporan tersebut kepada President Director.

c. Selain itu juga bertugas untuk menghadiri acara atau undangan sebagai wakil perusahaan jika President Director berhalangan hadir.

3. Commercial Director

a. Dipimpin oleh seorang General Manager yang bertanggung jawab langsung terhadap Finance Accounting Division dan Procurement Division

b. Bertanggung jawab terhadap segala kegiatan yang terkait dengan operasional perusahaan.

4. Finance dan Accounting Division

a. Dipimpin oleh seorang Finance Manager.

b. Mengatur keuangan perusahaan secara keseluruhan.

c. Melakukan audit dan bertanggung jawab pada kegiatan aktivitas pembiayaan secara keseluruhan.

d. Memeriksa laporan keuangan yang dibuat oleh staff dan memberikan laporan tersebut kepada Operational Director.

5. Procurement Division

a. Bertanggung jawab terhadap pembelian material untuk bahan baku produksi.

7

c. Melaporkan harga pembelian dasar sebagai patokan untuk Marketing Division.

6. Operational Director

a. Bertanggung jawab terhadap Vice President Director dan bertugas mengontrol dan mengawasi kegiatan yang terjadi di 4 departemen melalui laporan yang diberikan oleh manajer masing-masing departemen.

b. Operational Director membawahi langsung 4 departemen, yaitu Sales and

Marketing Division, Finance Division, After Sales Service Division, dan

Sparepart Division.

c. Tugas seorang Operational Director adalah merencanakan strategi bisnis yang baru pada PT. Garuda Metalindo.

7. Marketing Division

a. Dipimpin oleh seorang Sales and Marketing Manager.

b. Bertugas untuk mengatur strategi atau target penjualan dan pemasaran produk mobil.

c. Bertanggung jawab atas semua penjualan yang terjadi dan mengatur promosi dalam bentuk iklan maupun acara-acara khusus.

d. Melakukan monitoring kegiatan kerja pada divisi supervisor dan counter. e. Memeriksa laporan penjualan dan pemasaran yang dibuat oleh staf dan

memberikan laporan tersebut kepada Operational Director.

8. Manufacturing Division

a. Bertanggung jawab sebagai monitoring projek terhadap berjalannya proses produksi.

b. Bertanggung jawab atas kualitas barang terhadap hasil proses produksi. c. Merencanakan terhadap pendapatan material pada saat jalannya proses

produksi.

d. Melakukan proses pemakingan pada saat sebelum barang dikirim. e. Melakukan perawatan terhadap live time tooling.

f. Melakukan pengiriman barang pada saat barang sudah di packing. 9. Technical Engineering Division

b. Bertanggung jawab atas penyediaan spare part yang dibutuhkan oleh after sales service Division dan pelanggan.

c. Mengawasi persediaan sparepart dan bertanggung jawab atas pemesanan

sparepart pada vendors.

d. Memeriksa laporan rutin yang dibuat oleh staf dan memberikannya kepada

Operational Director

Kegiatan perusahaan

1.3.1 Penerimaan karyawan

PT.Garuda Metalindo memandang bahwa Sumber Daya Manusia (SDM) merupakan aset vital yang dimiliki perusahaan. Karyawan adalah Sumber Daya Manusia (SDM) yang berperan penting dalam memajukan perusahaan. Karyawan berpotensi dikembangkan dan diberi kesempatan untuk menangani tugas dan tanggung jawab lebih besar.

PT.Garuda Metalindo membuka peluang kerja bagi lulusan SMA/SMK Sederajat yang belum memiiki pengalaman kerja. Juga bagi lulusan Sarjana yang memiliki pengalaman dan belum memiliki pengalaman.

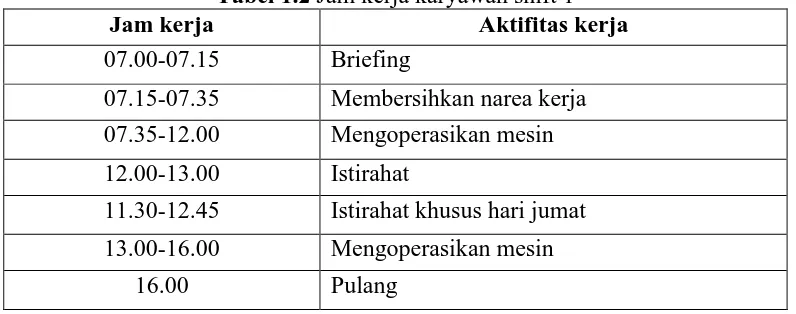

1.3.2 Jam kerja karyawan

Jadwal kerja karyawan PT. Garuda Metalindo Senin-jumat sift 1dapat dilihat pada tabel dibawah ini:

Tabel 1.2 Jam kerja karyawan shift 1

Jam kerja Aktifitas kerja

07.00-07.15 Briefing

07.15-07.35 Membersihkan narea kerja 07.35-12.00 Mengoperasikan mesin 12.00-13.00 Istirahat

11.30-12.45 Istirahat khusus hari jumat 13.00-16.00 Mengoperasikan mesin

16.00 Pulang

9

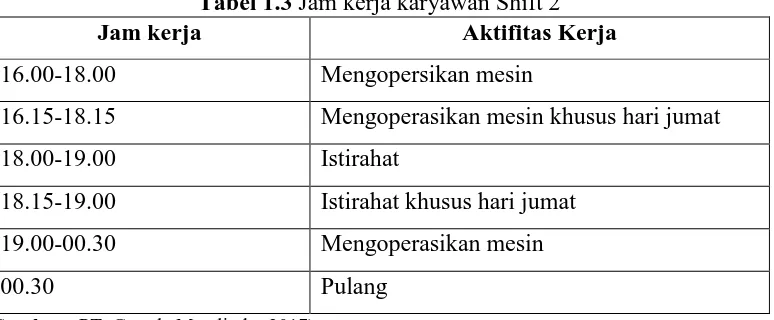

Jadwal kerja karyawan PT. Garuda Metalindo Senin-jumat sift 2 Dapat dilihat pada tabel dibawah ini:

Tabel 1.3 Jam kerja karyawan Shift 2

Jam kerja Aktifitas Kerja

16.00-18.00 Mengopersikan mesin

16.15-18.15 Mengoperasikan mesin khusus hari jumat

18.00-19.00 Istirahat

18.15-19.00 Istirahat khusus hari jumat

19.00-00.30 Mengoperasikan mesin

00.30 Pulang

(Sumber : PT. Garuda Metalindo, 2017)

Jam kerja diatas diluar trouble mesin yang terjadi karena trouble mesin tidak bisa diprediksikan dan tidak selalu terjadi, bila mesin trouble maka mesin berhenti beropersi dan akan dilakukan setting ulang jika masalah tersebut dari settingan tapi jika trouble tersebut, dari kerusakan mesin maka akan dilakukan perbaikan mesin yang mana perbaikan tersebut dilakukan oleh maintenance, mesin yang berhenti karena trouble atau perbaikan maintenance akan masuk dalam data stop time dan downtime yaitu waktu berhentinya mesin karena trouble.

1.3.3 Produk Yang Dihasilkan

PT. Garuda Metalindo mempunyai pengalaman lebih dari 20 tahun dalam memproduksi baut dan mur yang digunakan sebagi pengikat dan kelengkapannya. Produk-produk yang umum dibuat antara lain:

1. Bolt (Baut)

(Sumber : PT. Garuda Metalindo, 2017)

Gambar 1.3 Bolt (Baut)

2. Nut (Mur)

Mur adalah suatu alat pengikat dengan ulir dibagian dalam. Mur hampir selalu digunakan berpasangan dengan baut untuk mengikat beberapa bagian part menjadi satu. Contoh produk mur dapat dilihat pada gambar dibawah ini:

(Sumber : PT. Garuda Metalindo, 2017)

Gambar 1.4 Nut (Mur)

3. U-Bolt

U Bolt digunakan pada sistem suspensi dari light trucks sampai heavy tariler teucks, produk U Bolt dapat dilihat pada gambar dibawah ini:

(Sumber : PT. Garuda Metalindo, 2017)

11

4. Rivet

Rivet adalah suatu pengikat mekanik, contoh rivet dapat dilihat pada gambar berikut ini:

(Sumber : PT. Garuda Metalindo, 2017)

Gambar 1.6 Rivet

5. Special Parts

Kategori spesial part adalah part yang pada umumnya biasa dipesan sesuai dengan keinginan customer, berikut ini adalah gambar part special :

(Sumber : PT. Garuda Metalindo, 2017)

Gambar 1.7 Spesial parts

1.3.4 Distributor Pemasaran

Tabel 1.4 Customer PT. Garuda Metalindo

(Sumber : PT. Garuda Metalindo, 2017)

NO Customer PT. Garuda Metalindo

1 PT. Astra Honda Motor

2 PT. Yamaha Indonesia Motor Manufcturing 3 PT. Suzuki Indomobil Motor

4 PT. Kawasaki Motor Indonesia 5 PT. Astra Daihatsu Motor

6 PT. Toyota Motor Mnufacturing Indonesia 7 PT. Krama Yudha Tiga Berlian Motor 8 PT.Chemco Harapan Nusantara 9 PT. Denso Indonesia

10 PT. Hamaden Indonesia 11 PT. Astra Otoparts Tbk. 12 PT. Inti Garda Perdana Tbk. 13 PT. Kayaba Indonesia 14 PT. Nedscroef Altena 15 PT. Panasonic

16 PT. Duta Nichirindo Perdana 17 PT. Yutaka Indonesia

18 PT. Fukoku Tokai Rubber Indonesia 19 PT. Sugity Creatives

20 PT. Aisin Indonesia 21 PT. Honda Prospect Motor

22 PT. Hino Motor Manufacturing Indonesia 23 PT. Subros Die Casting Industries

13

BAB II

PEMBAHASAN DAN HASIL

Sistem Industri Yang Ada

PT. Garuda Metalindo menerapkan sistem make to order dalam proses produksinya untuk meningkatkan efisiensi, karena keterbatasan gudang penyimpanan dan kapasitas produksi.

Untuk perencanaan kegiatan produksi dilakukan oleh seksi production planning (PP). Seksi PP ini akan melakukan proses kerja sebagai berikut :

1. Menerima Data Rencana Penjualan

Data rencana penjualan ini didapat dari seksi marketing, dimana data ini akan digunakan sebagai acuan untuk merencanakan tipe baut yang akan diproduksi, jumlah dan spesifikasi produk yang akan dibuat, serta daerah tujuan pengiriman.

2. Production Meeting

Production Meeting ini dilakukan dengan divisi marketing, production, serta

production planning untuk mendapatkan kesepakatan tentang rencana produk yang akan diproduksi yang disesuaikan dengan kebutuhan marketing, kapasitas dari production plant serta kebutuhan material dan tenaga kerja.

3. Breakdown Rencana Produksi Bulanan

Production planning akan membuat rincian dari rencana produksi bulanan yang disesuaikan dengan jumlah stok barang jadi yang ada di gudang. Sistem perencanaan agregat menggunakan MPS (Master production schedule)

4. Perencanaan Kebutuhan Bahan Dan Jadwal Penerimaan Material

Setelah dibuat rencana produksi harian, maka bahan yang dibutuhkan untuk setiap tipe dijadwalkan kapan harus tiba di pabrik, dan kapan harus dipesan, dengan sistem JIT ( Just In Time ) untuk mengurangi jumlah stok di pabrik

2.2 Data – Data

Tabel 2.1 Thread Rolling dan produk yang dihasilkan

1 Sanmei r875-3 Flat dies 100pcs B. Compressor M6x58.4

2 Sanmei r875-1 Flat dies 80pcs Pin Bolt M8x37.6

12 Jbt 17b-13 Rotary dies 100pcs Flange.B M6x100

13 Ctr 6-3 Flat dies 100pcs Flange.B Nshf M6x22

22 Lgr 503 Flat dies 60pcs B.Compression M10x25

23 Zsr 27 Flat dies 80pcs B.H.Socket M8x50

24 Zsr 35 Flat dies 80pcs B.Rear Brake M8x25

25 Zsr 20 Flat dies 80pcs B.H Socket M7x17.5

26 Cgr 406 Flat dies 60pcs Socket Bolt M10x25

27 St 1210 Flat dies 80pcs B.W/W M8x20

(Sumber : PT. Garuda Metalindo, 2017)

Tabel diatas menunjukan Jenis mesin yang digunakan, tipe dies, run rate

15

15 2.1.1 Diagram alir proses produksi

(Sumber : PT. Garuda Metalindo, 2017)

Gambar 2.1 Peta Aliran Proses Pembuatan Baut

Penjelasan dari alur proses diatas ialah:

1. Raw Material adalah tempat penyimpanan bahan baku yang nantinya akan dikirim ke departemen forming

2. Forming adalah departemen produksi yang dimana pembentukan kepala dan body produk dilakukan didepartemen tersebut

3. Rolling adalah proses pembuatan ulirpada baut

4. Heattreatment adalah proses pembakaran produk untuk mendapatkan kekerasan produk yang diinginkan

5. Plating adalah proses pelapisan produk dengan menggunakan chrome atau pewarna anti korosi guna mempercantik penampilan dan juga pelindung produk

RAW MATERIAL

F ORMING ROLLING

HEATTREATMENT PLATING

PACKAGING GUDANG DELIVERY

6. Sortir proses pemilahan produk yang laayak dan tidak layak untuk dikirim ke

coustomer sehingga dihasilkan produk yang benar-benar 100% ok

7. Packaging proses pengemasan produk suapaya produk mudah untuk dideteksi dan juga untuk memudahkan pengiriman

8. Gudang adalah tempat penyimpanan produk yang sudah selesai dikemas dan siap kirim bila ada pesanan.

9. Delivery adalah proses pengiriman produk ke coustemer dengan menggunakan transportasi baik darat maupun udara tak jarang perushaan menggunakan jasa pengiriman logistik guna memenuhi permintaan coustomer.

Metodologi Penelitian

2.2.1 Pengendalian Kualitas Produksi Awal

Intruksi kerja pengecekan produk awal yang dimaksud adalah khusus untuk proses manufacture (Non Heat treatment) dimana setelah dilakuan set up mesin baik dalama keadaan saat awal produk maupun setelah dilakukan perbaikan akibat penyimpangan produk, maka dilakukanlah pengecekan produk awal. Adapun langkah kerjanya adalah sebagai berikut:

1. Pengecekan Oleh pelaku Set Up

Menjelang berakhirnya penyetingan, pelaku Set Up (Senior Operator/Teknisi/kepala Teknisi) melakukan pengecekan terhadap produk hasil setting baik secara visual dan dimensi sambil memperbaiki setingan apabila dirasa produk belum sesuai dengan spesifikasi pada SPK. Produk hasil yang masih NC (Non Conformity) selanjutnya ditampung keadalam box merah. Catatan khusus : Bila produk hasil penyetingan telah spesifikasi dan untuk memastikan bahwa pelaku Set Up telah melakukan pengecekan, maka pelaku Set Up menulis pada log book permintaan pengujian sebelum produk dilakukan penegecekan oleh Quality Control Lapangan (QCL).

2. Pengecekan dan pencatatan hasil pengecekan

17

17

direkomendasikan di dalam form QIP first seting product dan mencatat hasil pengecekannya kedalam form tersebut. QCL bisa melakukan pengecekan ke laboratorium untuk pengukuran dimensi dan visual produk yang diperlukan dengan menggunakan alat khusus sesuai item pemeriksaan pada Form QIP First Setting Product.

3. Informasi Kesimpulan Status Hasil Pengecekan :

a. QCL menyimpulkan status hasil pengecekan berdasarkan pada form QIP First Setting Product

b. Bila hasil pengecekan tersebut dengan spesifikasi pada SPK dan Form QIP

First Setting Product, maka disimpulkan statusnya “OK”. Informasikan

status produk OK tersebut ke pelaku Set Up, selanjutnya ke langkah permintaan validasi dan pengecekan pra produksi massal.

c. QCL meminta produk NC (Non Conformity) hasil setingan tersebut ditampung ke box merah untuk dilakukan pendataan dan selanjutnya

dibuang. Bila hasil pengecekan tersebut sebaliknya tidak dengan spesifikasi pada SPK dan Form QIP First Setting Product, maka disimpulkan statusnya

“NC”. Informasikan status produk NG tersebut ke pelaku Set Up dengan

menunjukkan produk dan data hasil pengecekan agar dilakukan perbaikan. d. QCL meminta produk NC (Non Conformity) hasil setingan tersebut

ditampung ke box merah untuk dilakukan pendataan dan selanjutnya dibuang.

4. Perbaikan Set UP

a. set up dilakukan manakala informasi dari QCL hasil pengecekannya masih NC.

b. Setelah dilakukan perbaikan set up, maka langkah pelaku set up melakukan pengcekan QCL kembali seperti ketentuan diatas.

5. Permintaan Validasi

a. Administasi Produksi membawa SPK,Form First Setting Product dan

sample yang dinyatakan “OK” oleh QCL ke Kepala Seksi/Teknisi terkait

b. Kepala Seksi/Teknisi atau kepala Departemen produksi memeriksa sample produk tersebut secara visual dan dimensi memastikan bahwa produk telah sesuai dengan spesifikasi dan bisa diteruskan produksi massal.

c. Setelah itu sample produk “OK” yang telah di validasi tersebut ditempatkan didekat mesin.

6. Pengecekan Pra Produksi massal

Pengecekan pra produksi massal ditujukan untuk memastikan bahwa tidak ada factor yang dapat memperngaruhi kestabilan proses dan kualitas produk. Adapun yang harus dilakukan pengecekan adalah sebagai berikut:

a. Kekencangan semua baut pengunci

Memeriksa kekencangan baut-baut pengunci yang bisa mempengaruhi kestabilan proses dan kualitas terutamabaut pengunci yang sering kendor saat mesin melakukan produksi massal.

b. Kebersihan mesin dari produk hasil setting

Membersihkan atau memastikan tidak ada produk atau sisa proses(waste) yang tertinggal didalam mesin di konveyor ataupun didalam tempat penampungan sementara serta didalam container atau tempat penampungan lain.

2.2.2 Pengendalian kualitas Produk yang berjalan

Pengecekan kualitas produk yang sudah berjalan pada PT. Garuda Metalindo menerapkan sistem pengecekan rutin setiap jam (3pcs/jam) dan mekanisme pengecekan rutin tersebut adalah sebagai berikut:

1. Quality Control Lapangan (QCL) mengambil produk yang keluar dari mesin sebanyak 3 pcs.

2. Quality Control Lapangan (QCL) melakukan pengecekan dimensi dan visual berdasarkan Quality Control Inproces (QIP) perjam.

3. Quality Control Lapangan (QCL) melakukan input hasil pengecekan pada lembar kerja Quality Control Inprocess (QIP)

19

19

2.2.3 Standar Operation Procedure (SOP) Abnormality Non Heat Treatment

Standar Operation Procedure (SOP)Abnormality Non Heat Treatment adalah suatu standar yang dibuat oleh PT.Garuda Metalindo untuk menjaga kualitas produknya bila saat terjadi abnormality ketika produksi sedang berjalan, adapun ketentuan-ketentuannya sebagai berikut:

1. QCL menginformasikan ke operator atau teknisi terkait tentang poin penyimpangan.

2. Teknisi mematikan mesin.

3. Teknisi membersihkan produk yang ada dimesin dan dipenampungan sementara untuk dituang kedalam box merah.

4. QCL menginformasikan kepada atasan tentang penyimpangan tersebut. 5. Teknisi melakukan setting ulang.

6. Operator produksi menempatkan produk NC diarea karantina.

7. Operator melakukan sortir,sesuai limit sample OK dan NG kemudian hasil sortir dicek sampling oleh QCL.

8. Bilamana hasil samplingnya OK maka produk tersebut dapat diproses lanjut,bila hasil sampling ditemukan yang NG maka produk tersebut harus di sortir ulang.

9. Hasil sortiran yang NG akan di tindak lanjuti dengan cara dibuatkan laporan form informasi dan tindak lanjut ketidak sesuaian (ITLK)

2.2.4 Tugas Harian

Adalah pekerjaan yang dilakukan oleh QCL pada saat tugas dilapangan,adapun tugasnya sebagai berikut:

1. Melakukan pengecekan dimensi serta visual untuk produk-produk setting awal yang dituangkan kedalam lembaran check sheet QIP setting awal manual dan computerisasi (ERP).

2. Memberikan sample produk ke QC Lab. Untuk dilakukan pengecekan apabila pengecekan memerlukan peralatan yang ada di laboraturium QC.

4. Melakukan koordinasi kepada bagian produksi yang bersangkutan apabila hasil pengecekan part ditemukan ketidaksesuaian.

5. Melakukan pengecekan per jam untuk dimensi serta visual setiap produk yang sedang di produksi yang dituangkan ke dalam lembaran check sheet QIP harian manual dan computerisasi. Merawat dan menjaga alat ukur dan perlengkapan lain yang digunakan dalam bekerja.

6. Melakukan 5R setiap hari.

7. Melaksankan sistem prosedur mutu ISO TS 16949.

8. Menerapkan standar ketentuan pengendalian resiko dampak lingkungan dan operasional K3L.

9. Mengisi buku serah terima tugas dan melaksanakan serah terima tugas pada saat pergantian shift.

10.Melakukan serah terima check sheet QIP dan setting awal setiap hari ke ADM Inproses dan melakukan permintaan check sheet QIP dan setting awal (manual) yang akan berjalan.

11.Melakukan pemeriksaan dari hasil pengecekan yang dituangkan pada check sheet QIP atau setting awal.

12.Melakukan pemeriksaan hasil ukur/pengecekan yang dilakukan oleh QCL Laboratorium.

13.Melakukan pemeriksaan/pengecekan fungsi alat ukur dan perlengkapan lain yang digunakan dalam bekerja.

14.Melakukan pengecekan form-form check sheet QIP dan setting awal yang sudah tidak ada stocknya dan mengalami revisi.

2.2.5 Alat Ukur yang digunakan di Area Rolling

Berikut Alat-alat kerja yang umum digunakan oleh QCL : 1. Micrometer

21

21

(Sumber : PT. Garuda Metalindo, 2017)

Gambar 2.2 Micrometer

2. Vernier Caliver

Vernier Caliver adalah alat ukur yang digunakan untuk pengukuran panjang, diameter luar, diameter dalam, kedalaman, ketebalan suatu benda.

(Sumber : PT. Garuda Metalindo, 2017)

Gambar 2.3 Vernier Caliver

3. Thread Ring Gauge

Thread Ring Gauge adalah alat ukur yang digunakan untuk mengecek ulir luar baut.

(Sumber : PT. Garuda Metalindo, 2017)

4. 3- Point Thread Gauge

3-Point Thread Gauge adalah alat ukur yang digunakan untuk mengecek

pitch diameter (diameter dalam thread/ulir)

(Sumber : PT. Garuda Metalindo, 2017)

Gambar 2.5 3-Point Thread Gauge

Analisa Sistem Produksi

2.3.1 Proses F orming

Proses forming adalah pembuatan proses awal produk baut dengan cara memukul salah satu bagian batang kawat dan bagian lain dipegang diam. Tahapan pembutan kepala baut dapat dilihat pada gambar animasi dibawah ini.

(Sumber : PT. Garuda Metalindo, 2017)

23

23

Secara keseluruhan proses pembuatan baut dimulai dengan membersihkan permukaan wire rod coil dari lapisan scale (besi oksida). Proses ini umumnya menggunakan larutan asam yang bertemperatur antara 70 sampai 80 celcius, wire rod yang sudah bersih dari scale kemudian dicelupkan kedalam larutan penetral, agar permukaannya tidak mengandung sisa larutan asam.

Proses selanjutnya adalah penarikan atau wire drawing yang bertujuan untuk mengecilkan dan meratakan ukuran diameter kawat dan memberikan sifat mekanik yang sesuai dengan pesyaratan kekuatan baut, kemudian kawat hasil

wire drawing masuk kedalam mesin pembuatan baut.Pada mesin ini kawat-kawat di potong-potong sesuai dengan panjang yang diinginkan kemudian dibuat bagian kepala baut biasanya secara bertahap, tahapan kerja pembutan baut pada divisi forming PT. Garuda Metalindo.

2.3.2 Proses Thread Rolling

Proses thread rolling digunakan untuk membuat ulir pada benda silindris dengan mengerol benda tersebut antara dua dies. Thread rolling sangat cocok untuk membuat baut dan sekrup secara masal. Pembuatan ulir dengan thread rolling lebih cepat dibandingkan dengan pembubutan (turning). Sebagian besar proses thread rolling dilakukan dengan pengerjaan dingin.

(Sumber : PT. Garuda Metalindo, 2017)

Dies yang digunakan pada mesin thread rolling memiliki ukuran dan bentuk ulir sesuai standar. Dies tersebut terdiri dari dua jenis. Kedua jenis dies

tersebut yaitu:

1. Flat dies, dengan gerakan bolak-balik untuk menghasilkan pengerolan.

2. Round dies, dengan gerakan putar relatif satu sama lain untuk mengerol benda kerja.

Keunggulan thread rolling antara lain: 1. Kualitas material menjadi baik.

2. Ulir lebih kuat karena pengerjaan hardening. 3. Permukaan ulir lebih halus.

4. Lebih tahan lama (baut lebih awet).

2.3.3 Mesin dan Peralatan

Mesin dan peralatan yang digunakn untuk proses pembuatan baut dan mur beraneka ragam, karakteristik, spesifikasi, dan kapasistas produksi yang dimiliki masing-masing mesinpun berbeda-beda secara umum mesin dan peralatan yang digunakan untuk proses produksi baut PT. Garuda Metalindo adalah:

1. Mesin Bolt Former adalah mesin yang digunakan divisi forming berfungsi untuk pembetukan kepala

2. Mesin Thread Rolling adalah mesin pada divisi rolling mesin ini berfungsi sebagai pembuatan ulir pada baut

3. Mesin Machining mesin ini terdapat pada divisi machining fungsi mesin ini adalah untuk proses lanjut seperti champer, pemotongan, pemangkasan dll 4. Mesin Heat Treatment mesin yang di gunakan pada divisi Heat Treatment

mesin ini befungsi sebagai pembakaran produk supaya produk menjadi keras 5. Mesin ASRS (Automated strorage retrieval system) mesin yang terdapat pada

bagian toolls and dies fungsi dari mesin adalah sebagai penyimpanan segala macam spare part yang bila mana akan dilakukan pangambilan mesin ini akan mencari dan mengambilnya.

25

25 Analisa SWOT

Analisis SWOT adalah metode perencanaan strategis yang digunakan untuk mengevaluasi kekuatan (strengths), kelemahan (weaknesses), peluang (opportunities), dan ancaman (threats) dalam suatu proyek atau suatu spekulasi bisnis. Keempat faktor itulah yang membentuk akronim SWOT (strengths, weaknesses, opportunities dan threats). Proses ini melibatkan penentuan tujuan yang spesifik dari spekulasi bisnis atau proyek dan mengidentifikasi faktor

internal dan eksternal yang mendukung dan yang tidak dalam mencapai tujuan tersebut.

Matriks SWOT terdiri atas :

1. Strategi SO (Strength and Oppurtunity)

Strategi ini dibuat berdasarkan jalan pikiran perusahaan, yaitu dengan memanfaatkan seluruh kekuatan untuk merebut dan memanfaatkan peluang sebesar – besarnya.

2. Strategi ST (Strength and Threats)

Strategi dalam menggunakan kekuatan yang dimiliki perusahaan untuk mengatasi ancaman.

3. Strategi WO (Weakness and Oppurtunity)

Strategi ini diterapkan berdasarkan pemanfaatan peluang yang ada dengan cara meminimalkan kelemahan yang ada.

4. Strategi WT (Weakness and Threats)

Strategi ini berdasarkan kegiatan yang bersifat defensif dan berusaha meminimalkan kelemahan yang ada serta menghindari ancaman.

Dari penjelasan diatas maka penulis menggunakan metode analisa SWOT untuk Menganalisa permasalahan yang terjadi dan starategi yang digunakan, pada PT. Garuda Metalindo tempat penulis melakukan kerja praktek, analisa swot pada PT. Garuda Metalindo bisa dilihat pada tabel dibawah ini

Tabel 2.2 Analisa

SWOT

luas untuk menangkap peluang dari berbagai industri

Opportunity (peluang) Strategi SO: Strategi WO: 1.kelancaran proses kualitas produk yang terjamin hanya untuk industri otomotif

Treath (ancaman) Srategi ST: Strategi WT:

1.saingan dari perusahaan

27

27 Rekayasa Manajemen Industri

Rekayasa manajemen industri pada PT. Garuda Metalindo dari input

menjadi output dari bahan-bahan mentah hingga jadi sampai pengiriman mencakup pembuatan dari bahan mentah menjadi produk jadi Untuk memproduksi produk tersebut dibutuhkan serangkaian proses yang dijabarkan sebagai berikut:

1. Desain produk

Merancang desain produk dan spesifikasinya sesuai kebutuhan dan keinginan

customer yang kemudian desain tersebut tertuang dalam spk (surat perintah kerja) yang kemudian menjadi acuan dalam pembuatan produk di area rolling.

2. Persiapan material dan spare part

Mempersiapan material yang akan di gunakan pada proes pembuatan baut,

material yang dipersiapkan sesuai dengan spesifikasi produk yang akan di kerjakan pada area forming.

3. Proses pembuatan

Setelah tahap perancangan dan pemilihan bahan mentah tahap berikutnya adalah pengerjaan proses produksi pada area forming, bahan diletakan pada rak bahan mesin kemudian dilakukan pelurusan bahan menggunakan viding roll, bahan masuk kedalam mesin melalui pipa yang terhubung ke cutting yang dimana fungsi cutting disini sebagai pemotong bahan yang masuk melalui pipa tadi, kemudian bahan yang terpotong dibentuk satu persatu secara otomatis oleh mesin forming.

4. Quality Control (QC)

Setelah barang jadi selesai dibuat selanjutnya dilakukan pemeriksaan kualitas barang tersebut karena ketika produk diproduksi biasanya terdapat cacat pada barang jadi tersebut. Pengecekan ini dilakukan agar produk yang dihasilkan sesuai dengan harapan dan dapat di pasarkan.

5. Platting

7. Packaging

Pengemasan produk dilakukan untuk mempermudah pengiriman kepada customer

8. Delivery

Pengiriman produk mengunakan kendaraan bermotor baik kendaraan tersebut dari fasilitas perusahaan maupun menggunakan jasa pengiriman logistik.

2.5.1 Rekayasa sistem industri

29

BAB III

PENUTUP

Kesimpulan

Berdasarkan hasil pembahasan pada bab sebelumnya, maka dapat disimpulkan sebagai berikut:

1. PT.Garuda Metalindo merupakan salah satu perusahaan produsen baut terbesar di Indonesia sehingga perusahaan akan mengutamakan kualitas produknya untuk menjaga kepercayaan konsumen.Sistem Industri produksi pembuatan baut di PT Garuda Metalindo menggunakan sistem make to order, sehingga dalam setiap proses produksinya harus selalu mengikuti Standart Operating Procedure (SOP).

2. Analisa SWOT dapat digunakan sebagai alat untuk meminimalisasi kelemahan yang terdapat dalam suatu perusahaan atau organisasi serta menekan dampak ancaman yang timbul dan harus dihadapi.

3. Pengendalian kualitas di PT. Garuda Metalindo dimulai dari pengontrolan bahan baku, proses produksi, dan finish proses untuk menjaga kualitas baut yang dihasilkan sesuai spesifikasi yang telah ditetapkan dan sesuai permintaan konsumen.

Saran

Adapun saran yang dapat disampaikan berdasarkan hasil pengamatan adalah sebagai berikut:

1. Perusahaan sebaiknya lebih menekankan kepada seluruh karyawan akan pentingnya kualitas pada produk baut bahwa kualitas dari baut yang di produksi dapat menambah order pada perusahaan dan menguntungkan perusahaan guna mensejahterakan karyawannya.

yaitu meningkatkan semangat karyawan dalam mengerjakan tugas atau pekerjannya, dengan cara memberikan motivasi seperti pemberian insentif atau

reward serta memberikan program kesejahteraan karyawan lainnya.

31

4

DAFTAR PUSTAKA

Ariani D.W 2004. Pengendalian Kualitas Statistik (Pendekatan Kuantitatif dalam Manajemen Kualitas). Penerbit Andi: Yogyakarta.

Arif, M. 2016. Rancangan Teknik Industri. Deepublish. Yogyakarta

Besterfield, D.H. 1994. Quality Control (4th Edition). Prentice-Hall, Inc.: Engleewood Cliffs, New Jersey.

Gaspersz, V. 2001. Metode Analisis Untuk Peningkatan Kualitas. PT Gramedia Pustaka: Jakarta.

Montgomery, D.C. 1998. Pengantar Pengendalian Kualitas statistic, Gajah Mada University perss: Yogyakarta.

Nasution, M.N. 2004 Manajemen Jasa Terpadu: Total Service Managemen. Ghalia Indonesia: Bogor.

Pyzdek, T. 2003. Quality Engineering Handbook Second Edition. Quality Publishing, Inc.: Tucson, Arizona.

Syukron, A. dan Kholil, M. 2014.Pengantar Teknik Industri. Graha Ilmu. Jakarta.

Tjiptono, F dan Anastasia D. 2003. Total Quality Management. Penerbit Andi; Yogyakarta.

Yuri, T.MZ dan Nurcahyo, R. 2013. TQM:Manajemen Kualitas Total dalam