ANALISIS PENGENDALIAN PERSEDIAAN

BAHAN BAKU IMPOR DENGAN SIMULASI MONTE CARLO

DI PT GOODYEAR INDONESIA TBK - BOGOR

Oleh :

WIDIANA RAHMAH F34102021

2006

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

Widiana Rahmah. F34102021. Analisis Pengendalian Persediaan Bahan Baku

Impor dengan Simulasi Monte Carlo di PT Goodyear Indonesia, Tbk., Bogor. Di bawah bimbingan Faqih Udin.

RINGKASAN

Karet merupakan komoditas alam yang banyak terdapat di Indonesia. Tahun 2003 Indonesia merupakan negara produsen dan pengekspor karet alam terbesar kedua di dunia setelah Thailand, dengan total produksi sebesar 1.770.400 ton (23,34% dari nilai total produksi dunia). Produksi karet alam ini terus meningkat setiap tahunnya dan pada tahun 2005, produksi karet nasional mencapai 2,2 juta ton. Hal ini mendorong banyaknya berdiri industri yang menghasilkan produk berbasis karet, salah satunya yaitu industri pembuatan ban. Persaingan yang ketat pada industri ban menuntut perusahaan produsen ban untuk melakukan strategi agar tercipta efisiensi di berbagai bagian seperti manajemen produksi, persediaan bahan baku, penjualan, dan lain sebagainya.

Tujuan penelitian ini adalah untuk menganalisis sistem pengendalian persediaan bahan baku impor di PT Goodyear Indonesia, Tbk., menganalisis tingkat persediaan dan kebijakan pengendalian persediaan bahan baku impor yang optimal atau sesuai dengan kebutuhan perusahaan, menghasilkan model penentu kebijakan pengendalian bahan baku impor dalam rangka menjaga kelancaran produksi dan meningkatkan efisiensi, mengetahui tingkat efisiensi metode yang digunakan oleh perusahaan dibandingkan dengan metode simulasi dalam hal penghematan biaya persediaan bahan baku impor. Analisis pengendalian persediaan bahan baku impor mengkaji beberapa aspek di antaranya analisis ABC, simulasi permintaan bahan baku impor, jumlah pemesanan optimal (economic order quantity), persediaan pengaman (safety stock), titik pemesanan kembali (re-order point), dan total biaya persediaan bahan baku impor.

Program aplikasi Sumaport merupakan sebuah program yang dirancang oleh penulis untuk menganalisis pengendalian persediaan bahan baku impor. Program aplikasi Sumaport ini ditujukan untuk menerapkan teknik simulasi Monte Carlo (model perkiraan permintaan bahan baku), analisis ABC, jumlah pemesanan optimal (EOQ), persediaan pengaman (safety stock), titik pemesanan kembali (ROP), dan total biaya persediaan bahan baku impor.

PT Goodyear Indonesia, Tbk. menggunakan 76 jenis bahan baku impor. Bahan baku impor tersebut dikelompokkan ke dalam 3 kelompok menggunakan analisis ABC. Analisis ABC dilakukan berdasarkan jumlah pemakaian dan penyerapan modal bahan baku impor. Pada penelitian ini pengendalian persediaan bahan baku impor difokuskan kepada bahan baku impor yang tergolong kelompok A. Hasil analisis ABC menunjukkan bahwa 82,46% (15 jenis) dari total pemakaian bahan baku masuk bahan baku kelompok A yang terdiri dari Synthetic Rubber (BUD 1207, Lunaric, Stovic, BUD 1208, Rockic, Rionic, Irmgic), Pigment & Chemical (PIG.1171, Zonflax, Rosnic, Sponbax, Berolic, Nailax, Binic), dan Bead Wire & Steel Cord (Wire 0.038). 14,47 % dari total pemakaian bahan baku impor tergolong ke dalam kelompok B yang terdiri dari 23 jenis dan 1,87 % (38 jenis) dari total pemakaian bahan baku impor tergolong ke dalam kelompok C.

Pada pengujian kenormalan data bahan baku impor digunakan uji Kolmogorov_Smirnov. Hasil yang diperoleh dari uji normalitas data untuk bahan baku impor kelompok A menunjukkan bahwa Pigment & Chemical (PIG.1171, Zonflax, Rosnic, Sponbax, Berolic, Nailax), Bead Wire & Steel Cord (Wire 0.038), dan Synthetic Rubber (Stovic, BUD 1208, Rionic, Irmgic) mengikuti pola sebaran normal, sedangkan Pigment & Chemical Binic, Synthetic Rubber BUD 1207, Lunaric, dan Rockic tidak mengikuti pola sebaran normal atau pola sebaran empiris.

Pada Uji t-student digunakan program aplikasi SPSS. Hasil uji t-student bahan baku impor kelompok A adalah 1 bahan baku impor bersifat valid yaitu dari golongan Bead Wire & Steel Cord (Wire 0.038) dan 14 bahan baku bersifat tidak valid yaitu dari golongan Synthetic Rubber (BUD 1207, Lunaric, Stovic, Rockic, BUD 1208, Rionic, Irmgic) dan golongan Pigment & Chemical (PIG 1171, Zonflax, Rosnic, Sponbax, Berolic, Nailax, Binic). Uji kevalidan ini menggunakan selang kepercayaan 95%.

Komponen biaya total persediaan terdiri dari biaya pemesanan, biaya pembelian, dan biaya penyimpanan. Lead time untuk setiap bahan baku berbeda tergantung kepada jarak negara asal bahan baku tersebut. Biaya pemesanan untuk setiap bahan baku impor adalah sama. Biaya pembelian tergantung harga dan kuantitas yang digunakan. Biaya penyimpanan tergantung kepada jenis bahan baku dan biaya modal.

Jumlah pemesanan optimal (EOQ) bahan baku impor berbeda satu dengan lainnya. Hal ini ditentukan oleh frekuensi dan banyaknya bahan baku yang digunakan. Persediaan pengaman dan ROP dihitung dengan menggunakan service level 97%. Hal ini berarti perusahaan dapat memenuhi kebutuhan bahan baku dari pihak produksi dengan tingkat pelayanan sebesar 97% dan memiliki peluang kekurangan bahan baku sebesar 3% untuk satu siklus persediaan.

Total biaya persediaan bahan baku impor diperoleh dari kombinasi nilai (Q,R) serta disusun dari biaya pemesanan, pembelian, dan penyimpanan. Nilai kombinasi (Q,R) yang didapatkan masih menimbulkan slack permintaan. Hal ini menandakan bahwa nilai kombinasi (Q,R) belum optimal, maka dapat diubah skenarionya menggunakan metode trial dan error dengan mengganti nilai Q sampai dengan didapatkan nilai Q yang tidak menimbulkan slack permintaan.

Metode simulasi yang digunakan menimbulkan penghematan biaya sebesar Rp 2,48 Milyar atau sebesar 1,09% jika dibandingkan menggunakan metode perusahaan.

PT Goodyear Indonesia, Tbk. dapat melakukan pengendalian persediaan yang diawali dengan mengklasifikasikan bahan baku impor menggunakan analisis ABC. Kemudian dapat menggunakan model simulasi yang dikemas dalam program aplikasi Sumaport dengan memasukkan data Q (jumlah pemesanan) dan R (titik pemesanan kembali) untuk menghasilkan total biaya persediaan optimal. Data yang digunakan untuk perhitungan simulasi ini merupakan data aktual perusahaan agar diperoleh model yang optimal.

Widiana Rahmah. F34102021. The Analysis of Inventory Control of Imported

Raw Materials with Monte Carlo Simulations at PT Goodyear Indonesia, Tbk., Bogor. Supervised by Faqih Udin.

SUMMARY

Rubber is one of the most prospective natural commodities in Indonesia. In 2003, Indonesia is the second biggest producer and exporter country with natural rubber in the world after Thailand, whereas the total production is around 1,770,400 ton (23.34% from the total production in the world). Annually, the total production has shown an increasing trend, particularly in the year of 2005 whereby the national production of natural rubber accomplish 2.2 million ton. These facts have been motivating the establishment of new comer in rubber industry. The strong competition between industrial rubber has revealed every company to perform and to formulate the strategy to create the efficiency in all aspects, such as: production control, raw material supply, sales, and etc.

This research is based on several objectives. First, it aims to analyze inventory control system of imported raw material in one of rubber company, namely PT Goodyear Indonesia, Tbk. Second, to analyze supply level and the policy of imported raw materials supply control that is strongly needed in the company. Third, to produce the policy model of imported raw materials control in order to keep the production at the level as well as to increase the efficiency. Lastly, to find the efficiency level method utilized by the company and to determine the simulation method in order to economize the material inventory cost. This research consists of several methods, i.e. analysis of ABC, simulation of import material demand, EOQ (Economic Order Quantity), safety stock, re-order point (ROP), and total inventory cost.

The Sumaport program is one of application programs that is designed to analyze imported raw materials supply control. The purposes of this program are to apply Monte Carlo simulation (determine material demand model), ABC analysis, economic order quantity, safety stock, re-order point, and total supply cost.

PT Goodyear Indonesia, Tbk uses 76 items of imported raw materials, which are classified into 3 groups according to ABC analysis. The analysis is based on the amount of the consumption and capital absorption of imported raw materials. This research will focus on imported raw materials in group A. The ABC analysis result shows that 82.46% (15 items) of total consumption of imported raw materials are classified into group A. The group A consist of Synthetic Rubber (BUD 1207, Lunaric, Stovic, BUD 1208, Rockic, Rionic, Irmgic), Pigment & Chemical (PIG.1171, Zonflax, Rosnic, Sponbax, Berolic, Nailax, Binic), and Bead Wire & Steel Cord (Wire 0.038). Meanwhile, 14.47 % of total consumption of imported raw materials are classified into group B, which consist of 23 items and 1.87 % into group C (38 items).

Kolmogorov_Smirnov test is utilized to detect the normality of data distribution of imported raw materials. In group A, the result finds that Synthetic

Zonflax, Rosnic, Sponbax, Berolic, Nailax), and Bead Wire & Steel Cord (Wire 0.038) have normal spread data patern. Whilst, Sythetic Rubber (BUD 1207, Lunaric, Rockic) and Pigment & Chemical (Binic) have spread demand data with empirical spread.

SPSS application software is used to test T-Student. The result shows that only one imported raw materials in group A is valid (Bead Wire & Steel Cord (Wire 0.038)). Whereas, the other 14 materials are not valid (Sythetic Rubber (BUD 1207, Lunaric, Stovic, Rockic, BUD 1208, Rionic, Irmgic) and Pigment & Chemical (PIG 1171, Zonflax, Rosnic, Sponbax, Berolic, Nailax, Binic)). The valid test is using 95% significant level.

The total supply cost component are delivery cost, purchase cost, and storage cost. Lead time for every imported raw materials are different depend on the distance of the country producer. The delivery cost for every imported raw materials are equal. Meanwhile, the purchase cost is based on price and quantity that are used. The storage cost depends on the type of imported raw materials and capital cost.

The economic order quantity of imported raw materials are different in every material. EOQ is determined by frequency and amount of the used imported raw materials. The calculation of safety stock and ROP uses the significant level of 97 %. It means that the company can fulfill the raw materials demand from production department with 97% of service level, hence the opportunity of raw materials shortage is 3 % for each one supply cycle.

The total cost of imported raw materials are obtained from the combination between Q and R, delivery cost, purchase cost, and storage cost. The combination Q and R still results in slack of demand. It means that this process still not obtain the optimal level. Therefore, the scenario can be modified by applying trial and error method to replace the Q value until it can be invented the Q value that causes the slack of demand. The simulation method can save the cost for Rp 2.48 Billion (approximately 1.09%) compared to the company method.

PT Goodyear Indonesia, Tbk. might utilize the supply control by classifying imported material using ABC analysis. It can also use the simulation method in Sumaport application program with input Q value (quantity order) and R value (re-order point), in order to produce an optimal supply in total cost. The simulation has used the actual data of the company in order to produce an optimal model.

INSTITUT PERTANIAN BOGOR FAKULTAS TEKNOLOGI PERTANIAN

ANALISIS PENGENDALIAN PERSEDIAAN BAHAN BAKU IMPOR DENGAN SIMULASI MONTE CARLO

DI PT GOODYEAR INDONESIA, TBK., BOGOR

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

Pada Departemen Teknologi Industri Pertanian Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh

WIDIANA RAHMAH F34102021

2006

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

INSTITUT PERTANIAN BOGOR FAKULTAS TEKNOLOGI PERTANIAN

ANALISIS PENGENDALIAN PERSEDIAAN BAHAN BAKU IMPOR DENGAN SIMULASI MONTE CARLO

DI PT GOODYEAR INDONESIA, TBK., BOGOR

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

Pada Departemen Teknologi Industri Pertanian Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh

WIDIANA RAHMAH F34102021

Dilahirkan pada tanggal 22 Mei 1984 Di Bogor, Jawa Barat

Tanggal Lulus : 25 September 2006

Disetujui : Bogor, 18 Oktober 2006

Ir. Faqih Udin, M.Sc.

SURAT PERNYATAAN

Saya menyatakan dengan sebenar-benarnya bahwa skripsi dengan judul “Analisis Pengendalian Persediaan Bahan Baku Impor dengan Simulasi Monte Carlo di PT Goodyear Indonesia, Tbk., Bogor” adalah hasil karya asli saya sendiri, dengan arahan dosen pembimbing akademik, kecuali dengan jelas ditunjukkan rujukannya.

Bogor, 25 September 2006 Yang Membuat Pernyataan

Widiana Rahmah NRP F34102021

BIODATA PENULIS

Penulis dilahirkan di Bogor, Jawa Barat pada tanggal 22 Mei 1984. Penulis merupakan anak kedua dari empat bersaudara dari keluarga Bapak H. Mulyadi Syarif dan Ibu Hj. Ade Sukmayati.

Penulis menjalani pendidikan di awali dari bangku TK Tunas Harapan Ciampea, Bogor pada tahun 1988. Pada tahun 1996, penulis menyelesaikan pendidikan sekolah dasar di SD Negeri Cibatok III. Kemudian melanjutkan pendidikan menegah pertama di SMP Negeri I Cibungbulang pada tahun 1996-1999. Setelah lulus sekolah menegah pertama, penulis melanjutkan pendidikan menengah atas pada tahun 1999-2002 di SMA Negeri I Leuwiliang.

Pada tahun 2002, penulis diterima sebagai mahasiswi Institut Pertanian Bogor melalui program USMI (Ujian Seleksi Masuk IPB) pada Jurusan Teknologi Industri Pertanian, Fakultas Teknologi Pertanian dan menyelesaikan sarjananya pada tahun 2006.

Selama kuliah di IPB penulis aktif mengikuti kegiatan-kegiatan kemahasiswaan dan kepanitian dalam berbagai kegiatan. Penulis juga aktif dalam organisasi kemahasiswaan yaitu HIMALOGIN. Memasuki semester ke tujuh penulis melaksanakan Praktek Lapang di PT Goodyear Indonesia, Tbk. dengan judul ”Manajemen Penggudangan di PT Goodyear Indonesia, Tbk.”. Selanjutnya penulis melakukan penelitian untuk tugas akhir (skripsi) di PT Goodyear Indonesia, Tbk. dengan judul “Analisis Pengendalian Persediaan Bahan Baku Impor dengan Simulasi Monte Carlo di PT Goodyear Indonesia, Tbk.”.

KATA PENGANTAR

Puji dan syukur penulis ucapkan kehadirat Allah SWT karena atas izin dan limpahan rahmat serta karunia-Nya, penulis dapat melaksanakan penelitian dan menyelesaikan skripsi ini. Skripsi ini disusun berdasarkan hasil penelitian langsung di PT Goodyear Indonesia, Tbk., Bogor dan hasil studi pustaka.

Pada penelitian dan penyusunan skripsi ini, penulis telah banyak dibantu dan dibimbing oleh berbagai pihak yang terkait. Oleh karena itu, penulis ingin mengucapkan terima kasih yang sebesar-besarnya kepada :

1. Ir. Faqih Udin, MSc. selaku dosen pembimbing akademik yang telah memberikan arahan serta bimbingannya dalam menyelesaikan skripsi ini. 2. Dr. Ir. Yandra Arkeman, M.Eng dan Dr.rer.nat. Indah Kristanti selaku

dosen penguji yang telah memberikan masukan dan saran dalam penyelesaian skripsi ini.

3. Ibu Melia Sakarini selaku Training Manufacturing Manager yang telah mengizinkan penulis melaksanakan penelitian di PT Goodyear Indonesia, Tbk. Bogor.

4. Bapak Aswan Sunoto selaku Material Control Manager, yang telah memberikan izin, arahan, serta masukan kepada penulis dalam melaksanakan penelitian ini.

5. Ibu June Irawati selaku Raw Material Analyst yang telah memberikan arahan, pengetahuan, data dan membantu penulis dalam melaksanakan penelitian ini.

6. Bapak Tanu Anggara Putra selaku Material Control Crew, yang telah membantu memberikan masukan, data yang diperlukan, arahan dalam penelitian ini.

7. Bapak Nanang Syarifudin selaku Head of Raw Material Go Down yang telah memberikan masukan, data yang diperlukan, pengetahuan, arahan dalam penelitian ini.

8. Bagi semua pihak yang mendukung dan telah membantu penulis dalam penyusunan laporan ini yang tidak dapat disebutkan satu per satu.

Penulis menyadari bahwa masih banyak kekurangan dalam penyusunan skripsi ini. Oleh karena itu, saran dan kritik yang membangun sangat diharapkan oleh penulis. Semoga skripsi ini dapat diterima dan bermanfaat bagi semua khususnya untuk pihak-pihak yang membutuhkan.

Bogor, September 2006

DAFTAR ISI

Halaman

KATA PENGANTAR ... i

DAFTAR ISI ... iii

DAFTAR TABEL ... vi

DAFTAR GAMBAR ... vii

DAFTAR LAMPIRAN ... ix

I. PENDAHULUAN A. Latar Belakang ... 1

B. Tujuan ... 3

C. Ruang Lingkup ... 4

D. Manfaat dan Keluaran ... 4

II. TINJAUAN PUSTAKA A. Bahan Baku ... 5 B. Pengendalian Persediaan ... 6 C. Tujuan Persediaan ... 7 D. Fungsi Persediaan ... 8 E. Jenis-Jenis Persediaan ... 10 F. Biaya-Biaya Persediaan ... 10

G. Model Pengendalian Persediaan ... 13

1. Model Persediaan Deterministis atau Probabilistis ... 13

2. Model Analisis ABC ... 16

3. Model Economic Order Quantity (EOQ) ... 18

4. Persediaan Pengaman (Safety Stock) ... 22

5. Titik Pemesanan Kembali (Re-Order Point) ... 24

H. Distribusi Data ... 26

I. Pengujian Normalitas Data ... 27

L. Penelitian Terdahulu ... 31

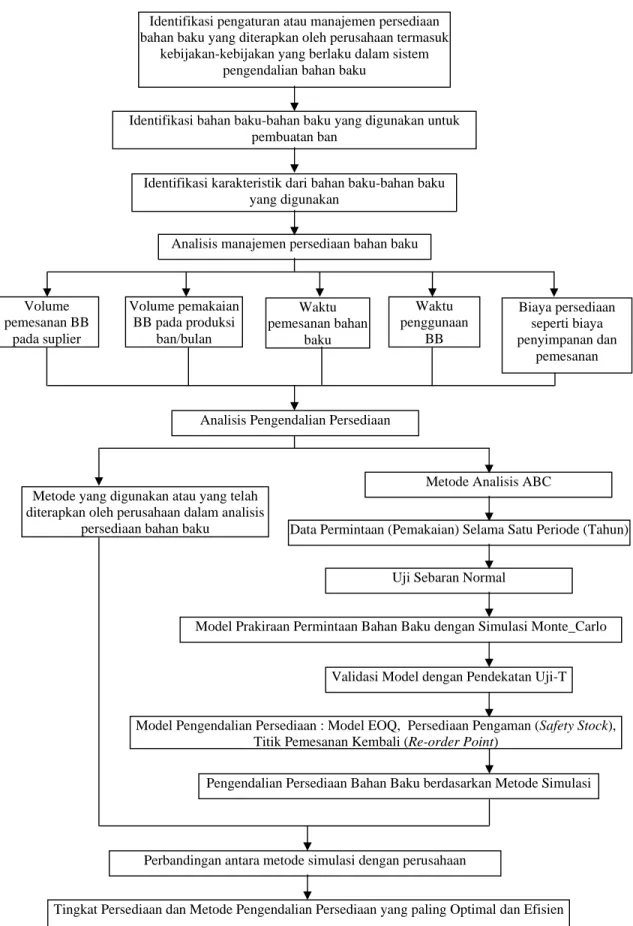

III. METODOLOGI PENELITIAN A. Kerangka Pemikiran ... 33

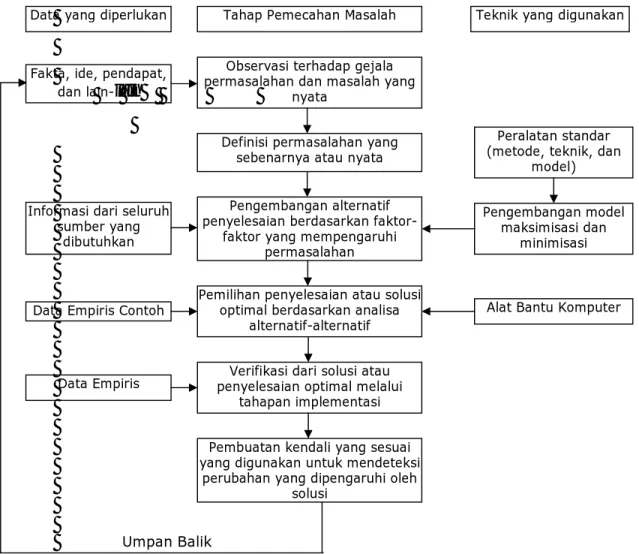

B. Pendekatan Berencana ... 37

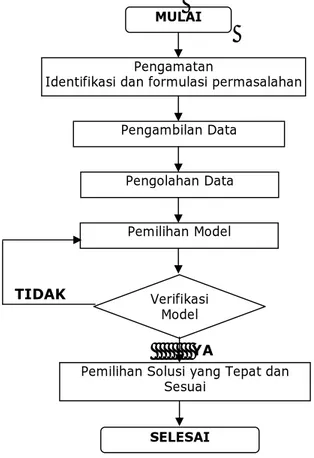

C. Tata Laksana ... 39

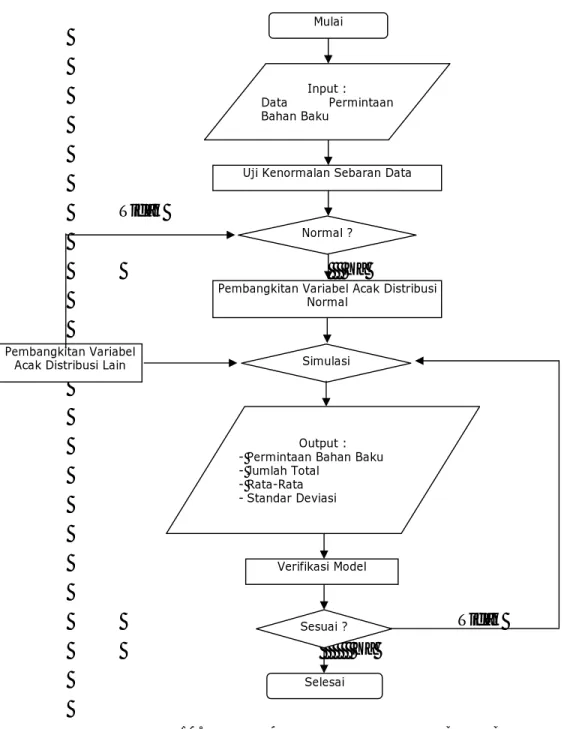

D. Analisa Data ... 41

IV. KEADAAN UMUM PERUSAHAAN A. Sejarah dan Perkembangan Perusahaan ... 51

B. Produksi dan Produk di PT Goodyear Indonesia, Tbk... 53

C. Jenis Bahan Baku ... 57

D. Prosedur Pembelian Bahan Baku Impor ... 62

E. Manajemen dan Pengendalian Persediaan Bahan Baku Impor ... 66

V. HASIL DAN PEMBAHASAN A. Analisis Kebutuhan Bahan Baku Impor ... 69

B. Perancangan Program Sumaport ... 70

C. Analisis ABC ... 73

D. Proses Simulasi ... 81

1. Data Permintaan Bahan Baku Impor ... 81

2. Uji Sebaran Normal ... 82

3. Model Perkiraan Permintaan Bahan Baku Impor ... 83

4. Pendekatan Uji-T (Distribusi Student) ... 87

E. Analisis Biaya Persediaan ... 87

F. Model Pengendalian Persediaan ... 91

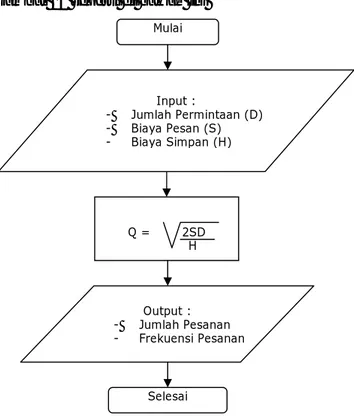

1. Model Economic Order Quantity (EOQ) ... 91

2. Persediaan Pengaman (Safety Stock) ... 93

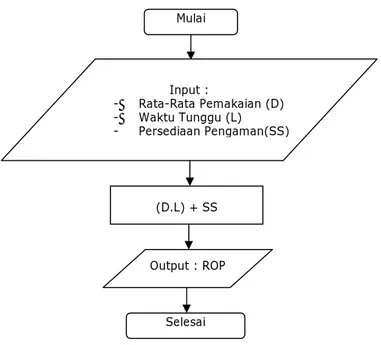

3. Titik Pemesanan Kembali (Re-Order Point) ... 97

G. Pengendalian Persediaan Bahan Baku Impor Berdasarkan Metode Simulasi ... 99 H. Pengendalian Persediaan Bahan Baku Impor Berdasarkan

Metode Perusahaan ... 103

I. Perbandingan Model Pengendalian Persediaan Bahan Baku impor .. 105

VI. KESIMPULAN DAN SARAN A. Kesimpulan ... 106

B. Saran ... 108

DAFTAR PUSTAKA ... 109

DAFTAR TABEL

Halaman

Tabel 1. Faktor Pengaman (k) pada frekuensi service level ... 23

Tabel 2. Profil PT Goodyear Indonesia, Tbk. ... 52

Tabel 3. Konsumsi Karet Alam dan Karet Sintetis di Indonesia ... 60

Tabel 4. Pengelompokan Bahan Baku Impor dengan Analisis ABC ... 79

Tabel 5. Biaya Pemesanan Bahan Baku Impor Kelompok A ... 89

Tabel 6. Harga Bahan Baku Impor Kelompok A PT Goodyear Indonesia, Tbk. ... 89

Tabel 7. Biaya Penyimpanan Bahan Baku Impor Kelompok A ... 90

Tabel 8. Hasil Perhitungan EOQ Bahan Baku Impor ... 92

Tabel 9. Hasil Perhitungan Persediaan Pengaman Bahan Baku Impor ... 96

Tabel 10. ROP Bahan Baku Impor PT Goodyear Indonesia, Tbk. ... 98

Tabel 11. Biaya Total Pengendalian Persediaan Bahan Baku Impor dengan Metode Simulasi ... 102

Tabel 12. Biaya Total Pengendalian Persediaan Bahan Baku Impor dengan Metode Perusahaan ... 104

Tabel 13. Perhitungan Penghematan Biaya Pengendalian Persediaan PT Goodyear Indonesia, Tbk. ... 105

DAFTAR GAMBAR

Halaman

Gambar 1. Model Persediaan Klasik... 14

Gambar 2. Model Persediaan Probabilistis ... 14

Gambar 3. Grafik Analisis ABC ... 17

Gambar 4. Tingkat Persediaan dengan Asumsi EOQ ... 19

Gambar 5. Proses Simulasi (Heizer dan Render, 1993) ... 28

Gambar 6. Diagram Alir Simulasi Monte Carlo (Gottfried, 1984) ... 29

Gambar 7. Kerangka Pemikiran Penelitian ... 36

Gambar 8. Tahapan Pendekatan Berencana (Thierauf dan Klekamp, 1975) . 37 Gambar 9. Diagram Alir Tahapan Penelitian... 41

Gambar 10. Diagram Alir Simulasi Permintaan Bahan Baku Impor ... 45

Gambar 11. Diagram Alir Model Persediaan Pengaman (Safety Stock) ... 46

Gambar 12. Diagram Alir Model Titik Pemesanan Kembali (ROP) ... 47

Gambar 13. Diagram Alir Model Economic Order Quantity (EOQ) ... 48

Gambar 14. Diagram Alir Model Pengendalian Persediaan Bahan Baku Impor Metode Simulasi ... 49

Gambar 15. Diagram Alir Model Pengendalian Persediaan Bahan Baku Impor dengan Metode Perusahaan ... 50

Gambar 16. Struktur Monomer Karet Alam (Billmeyer, 1994) ... 58

Gambar 17. Prosedur Pemesanan Bahan Baku Impor PT Goodyear Indonesia,Tbk. ... 65

Gambar 18. Struktur Program Aplikasi Sumaport ... 72

Gambar 19. Tampilan menu HOME program Sumaport ... 73

Gambar 20. Menu Daftar Bahan Baku Impor PT Goodyear Indonesia, Tbk. . 75

Gambar 21. Form Menu Penyerapan Biaya Modal Bahan Baku Impor ... 77

Gambar 22. Form Menu Analisis ABC ... 78

Gambar 23. Grafik Klasifikasi Bahan Baku dengan Analisis ABC ... 80

Gambar 24. Form Menu Penggunaan Bahan Baku Impor (Jan-Des 2005) ... 81

Gambar 26. Hasil Simulasi Permintaan Bahan Baku Impor dengan

Metode Monte Carlo ... 84

Gambar 27. Standar Deviasi dan Rata-Rata Hasil Simulasi ... 85

Gambar 28. Grafik Perbandingan Data Aktual dengan Hasil Simulasi Bahan Baku PIG 1171 ... 86

Gambar 29. Form Perhitungan Persediaan Bahan Baku PIG 1171 ... 95

Gambar 30. Form Titik Pemesanan Kembali (ROP) PIG 1171 ... 97

Gambar 31. Form Kombinasi (Q,R) bahan baku impor PIG 1171 ... 101

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Struktur Organisasi PT Goodyear Indonesia, Tbk. ... 113

Lampiran 2. Peta Jaringan Distribusi Ban PT Goodyear Indonesia, Tbk. ... 115

Lampiran 3. Klasifikasi Produk Ban PT Goodyear Indonesia, Tbk ... 116

Lampiran 4. Jumlah Produksi Ban PT Goodyear Indonesia, Tbk. Tahun 2005 ... 120

Lampiran 5. Alur Proses Pembuatan Ban PT Goodyear Indonesia, Tbk. ... 122

Lampiran 6. Daftar Nama Bahan Baku Utama dan Bahan Pembantu. ... 123

Lampiran 7. Contoh HOLD TAG ... 126

Lampiran 8. Permintaan Bahan Baku Impor Januari-Desember 2005. ... 127

Lampiran 9. Pengelompokan atau Klasifikasi berdasarkan Analisis ABC .... 130

Lampiran 10. Hasil Uji Sebaran Normal Kolmogorov_Smirnov Bahan Baku Impor ... 133

Lampiran 11. Perbandingan Data Aktual dan Simulasi Bahan Baku Impor ... 138

Lampiran 12. Uji-T (Distribusi Student) Bahan Baku Impor ... 142

Lampiran 13. Perhitungan Biaya Pemesanan dan Penyimpanan Bahan Baku Impor PT Goodyear Indonesia, Tbk. ... 143

Lampiran 14.Total Biaya Persediaan Bahan Baku Impor EOQ Awal. ... 151

Lampiran 15. Total Biaya Persediaan Bahan Baku Impor Metode Simulasi. 159

Lampiran 16. Total Biaya Persediaan Bahan Baku Impor Metode Perusahaan ... 167

I. PENDAHULUAN

A. LATAR BELAKANG

Karet merupakan salah satu komoditas hasil pertanian (alam) yang banyak terdapat di Indonesia. Pengembangan teknologi pengolahan karet telah banyak dilakukan dan diterapkan di industri-industri terutama industri karet. Komoditas karet memiliki banyak turunan yang dapat dimanfaatkan sebagai peluang pengembangan industri yang cukup menjanjikan. Perusahaan yang bergerak di industri karet berlomba-lomba untuk mengembangkan teknologi pengolahan karet dan menghasilkan turunan-turunan produk karet yang berkualitas agar dapat bersaing dengan industri karet lainnya.

Di pasar internasional, tahun 2003 Indonesia merupakan negara produsen dan pengekspor karet alam terbesar kedua di dunia setelah Thailand, dengan total produksi sebesar 1.770.400 ton (23,34% dari total produksi dunia). Namun produksi tersebut memberikan nilai tambah yang rendah karena 91,75% dari total produksi, yaitu sebesar 1.624.400 ton di ekspor dalam bentuk karet alam mentah, sedangkan karet alam mentah bernilai rendah, yaitu sebesar US$ 1,00 per/kg. Harga tersebut tidak dipengaruhi oleh peningkatan permintaan dunia untuk karet alam (Gapkindo, 2004). Produksi karet alam ini terus meningkat setiap tahunnya dan pada tahun 2005 produksi karet nasional mencapai 2,2 juta ton (www.ipard.com).

Pada saat ini, di Indonesia telah banyak berdiri industri pembuatan produk ban, di antaranya yaitu adalah PT Goodyear Indonesia, Tbk., PT Bridgestone, PT Gadjah Tunggal, dan lain-lain. Perusahan-perusahaan tersebut saling berlomba untuk menghasilkan produk ban dengan kualitas tinggi, yang didukung dengan penerapan teknologi canggih yang diterapkan pada setiap aspek produksi pembuatan produk ban tersebut. Keberhasilan suatu perusahaan tidak lepas dari pengaturan atau manajemen yang baik yang diterapkan oleh masing-masing perusahaan.

PT Goodyear Indonesia, Tbk. merupakan salah satu perusahaan yang bergerak dalam industri pengolahan karet yaitu industri pembuatan ban yang menggunakan karet sebagai bahan baku utamanya. Produk yang dihasilkan oleh perusahaan sangat beragam yaitu berbagai jenis ban. Besarnya kapasitas dan rencana produksi perusahaan memerlukan suatu manajemen produksi yang baik. Hal ini disebabkan karena tujuan setiap perusahaan adalah dapat berproduksi dengan baik, tepat waktu, dan dapat menghasilkan produk yang sesuai dengan standar yang telah ditetapkan. Penyusunan dan pembentukan strategi pengendalian produksi yang diterapkan pada perusahaan merupakan salah satu strategi yang sangat penting yang dapat menentukan efisiensi produksi suatu perusahaan.

Pada penetapan strategi pengendalian produksi, pengendalian persediaan bahan baku merupakan salah satu aspek yang sangat penting bagi berlangsungnya kelancaran suatu produksi. Hal ini berlaku untuk semua industri terutama industri yang bergerak dalam bidang manufakturing, seperti industri ban. Pengendalian persediaan bahan baku pada produksi ban merupakan salah satu sistem yang dapat menjamin kelancaran akan ketersediaan bahan baku, sehingga proses produksi akan berjalan dengan lancar. Pengendalian tersebut dapat mencegah terjadinya kekurangan bahan baku yang dapat mengakibatkan terhambatnya proses produksi atau dapat menghentikan kegiatan produksi yang menyebabkan perusahaan menderita kerugian.

Perencanaan terhadap persediaan bahan baku harus dapat dilakukan dengan baik sehingga tidak terjadi kekurangan dan kelebihan bahan baku. Perencanaan yang baik dapat mencegah terjadinya biaya penyimpanan bahan baku terlalu tinggi, sehingga perusahaan dapat menghemat biaya penyimpanan (holding cost). Selain itu, manajemen yang baik dalam persediaan bahan baku dapat menyebabkan tercapainya efisiensi dalam produksi.

Bahan baku yang digunakan untuk memproduksi ban dapat dikelompokkan menjadi dua berdasarkan asal produsennya yaitu bahan baku lokal dan impor. Manajemen persediaan kedua jenis bahan baku

tersebut berbeda, sehingga pengendalian persediaan antara kedua bahan baku pun berbeda. Perbedaan tersebut terletak pada lead time (waktu tunggu) kedatangan bahan baku. Umumnya pengendalian persediaan bahan baku impor lebih sulit dibandingkan dengan bahan baku lokal. Hal ini dikarenakan lead time (waktu tunggu) kedatangan bahan baku impor lebih lama dibandingkan bahan baku lokal.

Kendala yang dihadapi oleh perusahaan adalah fluktuasi permintaan terhadap produk sehingga peramalan (forecasting) yang dilakukan oleh perusahaan harus dilakukan dengan tepat dan sesuai. Keadaan ini, menyebabkan perusahaan harus memiliki persediaan pengaman. Model persediaan yang disusun oleh perusahaan harus sesuai sehingga menghasilkan efisiensi terutama dalam pengendalian persediaan bahan baku impor. Perusahaan harus dapat memilih model persediaan bahan baku impor yang sesuai dan tepat dengan sistem yang telah diterapkan oleh perusahaan.

B. TUJUAN

Tujuan dari penelitian ini adalah

1. Memahami dan menganalisis sistem pengendalian persediaan bahan baku impor di PT Goodyear Indonesia, Tbk.

2. Menganalisis tingkat persediaan dan kebijakan pengendalian persediaan bahan baku impor yang optimal atau sesuai dengan kebutuhan perusahaan.

3. Menghasilkan model penentu kebijakan pengendalian bahan baku impor dalam rangka menjaga kelancaran produksi dan meningkatkan efisiensi.

4. Mengetahui tingkat efisiensi metode yang digunakan oleh perusahaan dibandingkan dengan metode simulasi dalam hal penghematan biaya persediaan bahan baku impor.

C. RUANG LINGKUP

Ruang lingkup penelitian ini adalah

1. Identifikasi dan analisis sistem serta manajemen persediaan bahan baku impor yang diterapkan di PT Goodyear Indonesia, Tbk.

2. Analisis data simulasi permintaan bahan baku impor, jumlah pemesanan kembali, persediaan pengaman (safety stock), titik pemesanan kembali (re-order point), dan total biaya persediaan.

3. Pemilihan model pengendalian persediaan bahan baku impor yang optimal.

4. Verifikasi model pengendalian bahan baku impor yang optimal.

D. MANFAAT DAN KELUARAN

Manfaat yang diharapkan dari penelitian ini adalah berupa masukan atau ide-ide yang positif bagi perusahaan yaitu berupa model sistem pengendalian bahan baku impor yang optimal dan efisien serta dapat dijadikan bahan pertimbangan dalam pengambilan keputusan yang berkaitan dengan penentuan model sistem persediaan bahan baku impor yang efektif sehingga dapat tercipta proses produksi yang optimal.

Keluaran yang dapat dihasilkan dari penelitian ini adalah menghasilkan model pengendalian persediaan bahan baku impor yang sesuai, efesien dan efektif bagi perusahaan dalama hal penghematan biaya pengendalian persediaan bahan baku impor. Model pengendalian tersebut antara lain pemesanan optimal, titik pemesanan kembali, dan persediaan pengaman. Model pengendalian persediaan tersebut diintegrasikan ke dalam sebuah program aplikasi yang dinamakan Sumaport.

II. TINJAUAN PUSTAKA

A. BAHAN BAKU

Bahan baku atau yang lebih dikenal dengan sebutan Raw Material merupakan bahan mentah yang akan diolah menjadi barang jadi sebagai hasil utama dari perusahaan yang bersangkutan (Indrajit dan Djokopranoto, 2003). Menurut Mulyadi (1981), bahan baku merupakan bahan yang membentuk bagian utama dari produk jadi.

Bahan baku merupakan salah satu unsur yang sangat penting dalam kelangsungan proses produksi, karena apabila tidak ada bahan baku maka proses produksi tidak akan berjalan. Jumlah bahan baku yang disimpan untuk digunakan akan menentukan volume produksi atau akan memperlihatkan tingkat produksi suatu perusahaan dan kelancaran proses produksi perusahaan tersebut (Assauri, 1993).

Menurut Indrajit dan Djokopranoto (2003), bahan baku dapat digolongkan berdasarkan beberapa hal diantaranya yaitu berdasarkan harga dan frekuensi penggunaan. Klasifikasi bahan baku berdasarkan harga dibagi menjadi tiga bagian yaitu

1. Bahan baku berharga tinggi (high value items)

Bahan baku yang biasanya berjumlah ± 10% dari jumlah jenis persediaan, namun jumlah nilainya mewakili sekitar 70% dari seluruh nilai persediaan, oleh karena itu memerlukan tingkat pengawasan yang sangat tinggi.

2. Bahan baku berharga menengah (medium value items)

Bahan baku yang biasanya berjumlah ± 20% dari jumlah jenis persediaan, dan jumlah nilainya juga sekitar 20% dari jumlah nilai persediaan, sehingga memerlukan tingkat pengawasan yang cukup.

3. Bahan baku berharga rendah (low value items)

Jenis bahan baku ini biasanya berjumlah ± 70% dari seluruh jenis persediaan, tetapi memiliki nilai atau harga sekitar 10% dari seluruh nilai

atau harga persediaan, sehingga tidak memerlukan tingkat pengawasan yang tinggi.

Menurut frekuensi penggunaan bahan baku dibagi ke dalam 2 bagian yaitu

1. Bahan baku yang cepat pemakaian atau pergerakannya (fast moving items) Frekuensi penggunaan bahan baku ini dalam satu tahun lebih dari sekian bulan tertentu, misalnya lebih dari 4 bulan, sehingga barang jenis ini memerlukan frekuensi perhitungan pemesanan kembali yang lebih sering.

2. Bahan baku yang lambat pemakaian atau pergerakannya (slow moving items)

Bahan baku yang frekuensi penggunaannya dalam satu tahun kurang dari sekian bulan tertentu, misalnya di bawah 4 bulan, sehingga bahan baku jenis ini memerlukan frekuensi perhitungan pemesanan kembali yang tidak sering.

B. PENGENDALIAN PERSEDIAAN

Persediaan adalah sejumlah bahan-bahan, bagian-bagian yang disediakan dan bahan-bahan dalam proses yang terdapat dalam perusahaan untuk proses produksi, serta barang-barang jadi/produk yang disediakan untuk memenuhi permintaan dari konsumen atau langganan setiap waktu (Rangkuti, 2002). Menurut Handoko (2000), persediaan merupakan segala sesuatu atau sumberdaya-sumberdaya organisasi yang disimpan dalam antisipasinya terhadap pemenuhan permintaan. Keberadaan persediaan berkaitan dengan faktor waktu, faktor ketidakpastian, faktor diskontinuitas, dan faktor ekonomi.

Persediaan merupakan salah satu unsur yang paling aktif dalam operasi perusahaan yang secara terus menerus diperoleh, diubah, yang kemudian dijual kembali (Rangkuti, 2002). Pada pengendalian persediaan ada dua keputusan yang perlu diambil, yaitu jumlah setiap kali pemesanan dan kapan pemesanan itu harus dilakukan. Prinsip dari persediaan yaitu mempermudah atau memperlancar jalannya operasi perusahaan pabrik,

yang harus dilakukan secara berturut-turut untuk memproduksi barang-barang, serta selanjutnya menyampaikan kepada para pelanggan atau konsumen. Persediaan memungkinkan produk-produk dihasilkan pada tempat yang jauh dari pelanggan dan atau sumber bahan mentah (Rangkuti, 2002). Dari segi teori, persediaan digunakan untuk menentukan prosedur optimal dalam jumlah optimal produksi atau bahan yang disimpan untuk memenuhi permintaan pasar di masa depan (Bedworth dan Bailey, 1982).

Barang persediaan merupakan sejumlah material yang disimpan dan dirawat menurut aturan tertentu dalam tempat persediaan agar selalu dalam keadaan siap pakai dan ditatusahakan dalam buku perusahaan. Tujuan mengadakan persediaan adalah (Indrajit dan Djokopranoto, 2003) 1. Memenuhi kebutuhan normal.

2. Memenuhi kebutuhan mendadak.

3. Memungkinkan pembelian atas dasar jumlah ekonomis.

Pengendalian persediaan merupakan kegiatan yang berhubungan dengan perencanaan, pelaksanaan, dan pengawasan penentuan kebutuhan material sedemikian rupa sehingga di satu pihak kebutuhan operasi dapat dipenuhi pada waktunya dan di lain pihak investasi persediaan material dapat ditekan secara optimal (Indrajit dan Djokopranoto, 2003).

C. TUJUAN PERSEDIAAN

Menurut Indrajit dan Djokopranoto (2003) tujuan dari persediaan adalah untuk mencapai efisiensi dan efektivitas optimal dalam penyimpanan material. Persediaan yang diadakan mulai dari bahan baku sampai barang jadi antara lain bertujuan untuk (Rangkuti, 2002) :

1. Menghilangkan resiko keterlambatan datangnya barang. 2. Menghilangkan resiko barang yang rusak.

3. Mempertahankan stabilitas operasi perusahaan. 4. Mencapai penggunaan mesin yang optimal.

Menurut Johns dan Harding (1996), tujuan pengendalian persediaan adalah meminimalkan investasi dalam sediaan, namun tetap konsisten dengan penyediaan tingkat pelayanan yang diminta, sedangkan fungsi utama dari persediaan menurut Starr dan Miller (1986) yaitu menjamin bahwa fungsi produksi tidak dihambat oleh kekurangan bahan baku yang diperlukan dan untuk menjamin bahwa pengembangan prosedur untuk mendapatkan dan menyimpan bahan persediaan yang diperlukan telah dilaksanakan dengan biaya minimum.

D. FUNGSI PERSEDIAAN

Fungsi persediaan yang diadakan mulai dari persediaan yang berbentuk bahan mentah sampai dengan barang jadi antara lain (Assauri, 1993) :

1. Menghilangkan resiko keterlambatan datangnya barang atau bahan-bahan yang dibutuhkan oleh perusahaan.

2. Menghilangkan resiko dari material yang dipesan tidak memenuhi kualifikasi, sehingga harus dikembalikan.

3. Menumpuk bahan-bahan yang dihasilkan secara musiman sehingga dapat digunakan bila bahan itu tidak ada dipasaran.

4. Mempertahankan stabilitas operasi perusahaan atau menjamin kelancaran arus produksi.

5. Mencapai penggunaan mesin yang optimal.

6. Memberikan pelayanan kepada pelanggan, di mana kebutuhan pelanggan dapat dipenuhi setiap saat.

7. Membuat pengadaan dengan membuat produk yang melebihi penggunaan atau penjualannya.

Menurut Handoko (2000), fungsi-fungsi persediaan adalah sebagai berikut :

1. Fungsi ”Decoupling”

Fungsi penting persediaan adalah memungkinkan operasi-operasi perusahaan internal dan eksternal mempunyai ’kebebasan’ (independent). Persediaan ’Decouples’ ini memungkinkan perusahaan dapat memenuhi

permintaan langganan tanpa tergantung pada suplier. Menurut Rangkuti (2002) fungsi decoupling disebut juga fluctuation stock. Persediaan bahan mentah diadakan agar perusahaan tidak akan sepenuhnya tergantung pada pengadaannya dalam hal kuantitas dan waktu pengiriman.

2. Fungsi ”Economic Lot Sizing”

Melalui penyimpanan persediaan, perusahaan dapat memproduksi dan membeli sumberdaya-sumberdaya dalam kualitas yang dapat mengurangi biaya per-unit. Besaran ’Lot Size’ yang ekonomis ini perlu mempertimbangkan ’penghematan-penghematan’ (seperti potongan harga pembelian, biaya pengangkutan per unit lebih murah, dan sebagainya) karena perusahaan melakukan pembelian dalam kualitas yang lebih besar dibandingkan biaya-biaya yang timbul karena besarnya persediaan (seperti biaya sewa gudang, investasi, resiko, dan sebagainya). Selain itu menurut Rangkuti (2002), pada fungsi ini persediaan yang diadakan karena kita membeli atau membuat bahan-bahan atau barang-barang dalam jumlah yang lebih besar dari jumlah yang dibutuhkan saat itu.

3. Fungsi Antisipasi

Suatu perusahaan sering menghadapi fluktuasi permintaan yang dapat diperkirakan dan diramalkan berdasarkan pengalaman atau data masa lalu. Selain itu, perusahaan pun sering menghadapi ketidakpastian jangka waktu pengiriman dan permintaan akan barang-barang selama periode pemesanan kembali. Selain itu, menurut Rangkuti (2002) pada fungsi ini persediaan yang diadakan untuk menghadapi fluktuasi permintaan yang dapat diramalkan, berdasarkan pola musiman yang terdapat dalam satu tahun dan untuk menghadapi penggunaan atau penjualan atau permintaan yang meningkat. Fungsi antispasi sering disebut juga sebagai persediaan pengaman (safety stock / inventories).

Fungsi pengendalian persediaan menurut Machfud (1999) adalah mencari keseimbangan antara keuntungan atau manfaat menyediakan persediaan (jumlah besar atau kecil) dengan kerugian atau biaya yang dikeluarkan. Tetapi apabila dipandang dari sudut produksi fungsi

pengendalian produksi yaitu agar proses produksi tidak terganggu atau terhambat karena kekurangan atau tiadanya bahan baku.

E. JENIS-JENIS PERSEDIAAN

Jenis-jenis persediaan berdasarkan jenis dan posisi barang menurut Handoko (2000) adalah sebagai berikut :

1. Persediaan bahan baku (raw material), yaitu persediaan barang-barang berwujud, seperti baja, karet, kayu, dan komponen-komponen lainnya, yang digunakan dalam proses produksi. Bahan mentah dapat diperoleh dari sumber-sumber alam atau dibeli dari para suplier atau dibuat sendiri oleh perusahaan untuk digunakan dalam proses produksi selanjutnya. 2. Persediaan komponen-komponen rakitan (purchased parts / component),

merupakan persediaan barang-barang yang terdiri dari komponen-komponen yang diperoleh dari perusahaan lain, di mana secara langsung dapat dirakit menjadi sebuah produk.

3. Persediaan bahan pembantu atau penolong (supplies), merupakan persediaan barang-barang yang diperlukan dalam proses produksi, tetapi tidak merupakan komponen atau bagian barang jadi.

4. Persediaan barang dalam proses (work in process), merupakan persediaan barang-barang yang merupakan keluaran dari tiap-tiap bagian dalam proses produksi atau yang telah diolah menjadi suatu bentuk, tetapi masih perlu diproses lebih lanjut menjadi barang jadi.

5. Persediaan barang jadi (finished goods), merupakan persediaan barang-barang yang telah selesai diproses atau diolah dalam pabrik dan siap untuk dijual atau dikirim kepada pelanggan.

F. BIAYA-BIAYA PERSEDIAAN

Menurut Rangkuti (2002), umumnya untuk pengambilan keputusan penentuan besarnya jumlah persediaan, biaya-biaya yang harus dipertimbangkan yaitu terdiri dari empat kategori biaya di antaranya : 1. Biaya Penyimpanan (Holding Cost atau Carrying Cost), yaitu biaya yang

persediaan. Biaya penyimpanan per periode akan semakin besar apabila kuantitas bahan yang dipesan semakin banyak atau rata-rata persediaan semakin tinggi. Biaya-biaya yang termasuk sebagai biaya penyimpanan adalah :

a. Biaya fasilitas-fasilitas penyimpanan (termasuk penerangan, pendingin ruangan, dan sebagainya).

b. Biaya modal (opportunity cost of capital) yaitu alternatif pendapatan atas dana yang diinvestasikan dalam persediaan.

c. Biaya keusangan. d. Biaya perhitungan fisik. e. Biaya asuransi persediaan. f. Biaya pajak persediaan.

g. Biaya pencurian, pengrusakan, dan perampokan. h. Biaya pengaman persediaan dan sebagainya.

Biaya-biaya tersebut di atas adalah variabel apabila bervariasi dengan tingkat persediaan. Apabila biaya fasilitas penyimpanan (gudang) tidak variabel, tetapi tetap, maka tidak dimasukan dalam penyimpanan per unit. Biaya penyimpanan persediaan biasanya berkisar antara 12 sampai 40 persen dari biaya atau harga barang. Untuk perusahaan-perusahaan manufakturing biasanya, biaya penyimpanan rata-rata secara konsisten sekitar 25 persen.

2. Biaya Pemesanan atau Pembelian (Ordering Cost atau Procurement Cost), yaitu biaya yang terdiri dari :

a. Pemprosesan pesanan dan biaya ekspedisi b. Upah

c. Biaya telepon

d. Pengeluaran surat menyurat

e. Biaya pengepakan dan penimbangan f. Biaya pemeriksaan (inspeksi) penerimaan g. Biaya pengiriman kegudang

Pada umumnya biaya per pesanan (di luar biaya bahan dan potongan kuantitas) tidak naik bila kuantitas pesanan bertambah besar. Tetapi, apabila semakin banyak komponen yang dipesan setiap kali pesan, jumlah pesanan per periode turun, maka biaya pemesanan total pun akan turun. Hal ini berarti biaya pemesanan total per periode (tahunan) adalah sama dengan jumlah pesanan yang dilakukan setiap periode dikalikan biaya yang harus dikeluarkan setiap kali pesan.

3. Biaya Penyiapan (Manufacturing) atau Set-Up Cost. Hal ini terjadi apabila bahan-bahan tidak dibeli, tetapi diproduksi sendiri di ”dalam pabrik” perusahaan, perusahaan menghadapi biaya penyiapan (set-up cost) untuk memproduksi komponen tertentu. Biaya-biaya ini terdiri dari :

a. Biaya mesin-mesin menganggur b. Biaya persiapan tenaga kerja langsung c. Biaya penjadwalan

d. Biaya ekspedisi dan sebagainya.

Seperti halnya biaya pemesanan, biaya penyiapan total per periode adalah sama dengan biaya penyiapan dikalikan jumlah penyiapan per periode. 4. Biaya Kehabisan atau Kekurangan Bahan (Shortage Cost), adalah biaya

yang timbul apabila persediaan tidak mencukupi adanya permintaan bahan. Biaya-biaya yang termasuk biaya kekurangan bahan adalah sebagai berikut :

a. Kehilangan penjualan b. Kehilangan langganan c. Biaya pemesanan khusus d. Biaya ekspedisi

e. Selisih harga

f. Terganggunya operasi

g. Tambahan pengeluaran kegiatan manajerial dan sebagainya.

Biaya kekurangan bahan, sulit untuk diukur dalam praktek terutama karena kenyataannya biaya ini sering merupakan opportunity cost, yang sulit diperkirakan secara obyektif.

G. MODEL PENGENDALIAN PERSEDIAAN

Model pengendalian persediaan yang dapat digunakan sangat beragam hal ini tergantung kepada kebutuhan bahan baku yang digunakan, di antaranya adalah

1. Model Persediaan Deterministis dan Probabilistis

Model persediaan dibagi menjadi dua jenis berdasarkan sifat permintaan dan waktu tunggu yaitu deterministis dan probabilistis, keduanya memiliki perbedaan arti. Deterministis merupakan permintaan yang dapat diketahui dengan pasti sedangkan probabilistis merupakan permintaan yang dijabarkan oleh sebuah fungsi probabilitas dan sering pula disebut dengan istilah stokastik. Pembagian model atau kebijaksanaan pengendalian persediaan ini ditentukan oleh karakteristik dari permintaan atau kebutuhan terhadap persediaan selang waktu sejak dilakukan pemesanan hingga persediaan tersedia (waktu tunggu atau lead time), serta parameter-parameter biaya persediaan (Machfud, 1999).

Pada dasarnya kebijakan pengendalian persediaan meliputi dua aspek yaitu (1) pada saat kapan atau pada tingkat persediaan berapa harus dilakukan pemesanan atau pengadaan persediaan dan (2) berapa banyak yang harus dipesan, diadakan atau diproduksi. Konsekuensi dari kedua aspek tersebut akan menentukan tingkat persediaan pada waktu tertentu dan rata-rata tingkat persediaan, (Machfud, 1999).

Model deterministis merupakan model yang didasarkan pada asumsi bahwa laju permintaan diketahui untuk suatu selang periode. Asumsi-asumsi yang digunakan pada umumnya yaitu bahan yang dipesan satu macam, kebutuhan per periode diketahui, dan bahan yang dibutuhkan segera dapat tersedia. Model persediaan yang paling sederhana terjadi ketika permintaan tetap sepanjang waktu dengan jumlah pemesanan diterima sekaligus dan tidak ada kekurangan. Model deterministis dapat dilihat pada Gambar 1 berikut ini (Love, 1979)

Tingkat Persediaan

y

Rata-rata Persediaan

Waktu t0 = y/b

Gambar 1. Model Persediaan Klasik (Deterministis)

Pada Gambar 1, diasumsikan permintaan terjadi pada laju b (per unit waktu) dan t0 = waktu awal, di mana tingkat yang tertinggi dari persediaan

terjadi ketika jumlah pemesanan y diterima. Pada model deterministis, parameter permintaan, biaya persediaan, dan tenggang waktu (lead time) dapat diperhitungkan dengan secara pasti.

Model probabilistis merupakan sebuah model yang memiliki distribusi peluang permintaan maupun distribusi peluang waktu tunggu. Model probabilistis dapat dilihat pada Gambar 2 berikut ini (Love, 1979)

Q

R

Waktu Waktu Tunggu Tunggu

Gambar 2. Model Persediaan Probabilistis

Pada Gambar 2 di atas, variabel acak R adalah jumlah yang dibutuhkan, sehingga P(R) merupakan peluang bahwa dibutuhkan R satuan. Q merupakan jumlah yang dipesan sebagai persediaan. Bila R<Q, artinya kebutuhan R kurang dari persediaan Q, maka kelebihan persediaan

biaya satuan bila kebutuhan lebih kecil dari persediaan. Demikian pula apabila R>Q maka (R-Q) adalah jumlah kebutuhan yang tidak terpenuhi, akibatnya biaya yang diderita adalah (R-Q)Cp, di mana Cp adalah biaya tiap satuan bila kebutuhan melebihi persediaan.

Menurut Taha (1997), permintaan deterministis dapat bersifat statis, di mana laju pemakaian bersifat konstan sepanjang waktu atau dinamis dengan permintaan diketahui secara pasti tetapi bervariasi dari satu periode ke periode berikutnya. Sedangkan permintaan probabilistis terbagi ke dalam dua bagian yaitu : (1) kasus stasioner, di mana fungsi kepadatan probabilitas permintaan tetap tidak berubah sepanjang waktu, dan (2) kasus dinamis, di mana fungsi kepadatan probabilitas bervariasi dengan waktu.

Model probabilistis terdiri dari dua model yaitu model untuk permintaan diskrit dan model untuk permintaan kontinu. Model untuk permintaan diskrit digunakan untuk barang-barang yang sifat permintaannya tidak kontinu sedangkan untuk model permintaan kontinu digunakan untuk barang-barang yang permintaannya berkesinambungan atau terus menerus. Model untuk tingkatan seperti model permintaan kontinu adalah model service level atau model tingkat pelayanan (Waters, 1992).

Model probablistis untuk permintaan kontinu disebut juga model continous (Q,r). Pada model ini, pada saat tingkat persediaan r dilakukan pemesanan sejumlah Q dan dengan waktu tunggu (lead time) yang diasumsikan tetap, posisi persediaan pada saat pesanan tiba dapat positif atau negatif. Kondisi ini terjadi karena permintaan atau penggunaan persediaan selama waktu tunggu bersifat tidak pasti. Tingkat persediaan dan frekuensi pemesanan, serta kondisi kelebihan dan kekurangan persediaan ditentukan oleh nilai Q dan r. Dengan demikian keputusan nilai Q dan r akan menentukan total biaya persediaan dan tingkat pelayanan atau resiko kekurangan persediaan (Machfud, 1999).

2. Model Analisis ABC

Umumnya persediaan terdiri dari berbagai jenis barang dengan jumlah yang banyak, di mana masing-masing jenis barang membutuhkan analisis tersendiri untuk mengetahui besarnya order size dan order point. Berbagai jenis barang tersebut tidak seluruhnya memiliki tingkat prioritas yang sama. Oleh karena itu, untuk mengetahui jenis-jenis barang yang perlu mendapat prioritas maka dapat digunakan analisis ABC (Rangkuti, 2002).

Menurut Machfud (1999), analisis ABC merupakan alat yang sangat berguna untuk menentukan persediaan jenis barang mana yang penting untuk dikendalikan berdasarkan kriteria tertentu yang dianggap penting bagi perusahaan, karena setiap unit barang persediaan merupakan kapital sehingga kriteria yang umum digunakan adalah dalam satu tahun, yang dicari dengan mengalikan jumlah persediaan yang digunakan dalam satu tahun dengan biaya per unit persediaan.

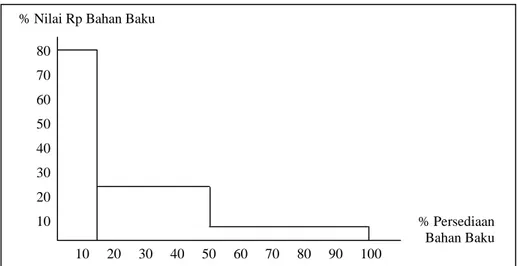

Menurut Herjanto (2003), analisis ABC bertujuan untuk mengklasifikasikan persediaan, biasanya berdasarkan jumlah rupiah yang tertanam pada barang-barang tersebut. Pada analisis ini terbagi menjadi tiga kelompok yaitu A (sangat penting), B (penting), dan C (kurang penting). Secara umum kelompok A tersedia sekitar 15% dari total persediaan dengan biaya sebesar 70-80 % dari total biaya persediaan. Kelompok B tersedia sekitar 35% dari total persediaan dengan jumlah biaya persediaan sebesar 15-25 % dari total biaya persediaan, dan kelompok C tersedia sebesar 50% dari total persediaan dan memerlukan biaya persediaan sebesar 5% dari total biaya persediaan. Grafik analisis ABC dapat dilihat pada Gambar 3 berikut ini

Sumber : Herjanto, 2003

Gambar 3. Grafik Analisis ABC

Analisis ABC digunakan sebagai alat untuk menetapkan (Gaspersz, 2002) :

a. Frekuensi penghitungan inventori, di mana material-material kelompok A harus lebih sering diuji dalam hal akurasi catatan inventori dibandingkan material-material kelompok B atau C.

b. Prioritas rekayasa, di mana material-material kelompok A dan B memberikan petunjuk pada bagian rekayasa dalam peningkatan program reduksi biaya ketika mencari material-material tertentu yang perlu difokuskan.

c. Prioritas pembelian, di mana aktivitas pembelian seharusnya difokuskan pada bahan-bahan baku bernilai tinggi (high cost) dan penggunaan dalam jumlah yang tinggi (high usage). Fokus pada material-material kelompok A untuk pemasokan (sourcing) dan negosiasi.

d. Keamanan, meskipun nilai biaya per unit merupakan indikator yang lebih baik dibandingkan nilai penggunaan, namun analisis ABC boleh digunakan sebagai indikator dari material-material (kelompok A dan B) yang seharusnya lebih aman disimpan dalam ruangan terkunci untuk mencegah kehilangan, kerusakan, atau pencurian.

e. Sistem pengisian kembali, di mana pengelompokkan ABC akan membantu mengidentifikasi metode pengendalian yang digunakan.

% Nilai Rp Bahan Baku 80 70 60 50 40 30 20 10 % Persediaan Bahan Baku 10 20 30 40 50 60 70 80 90 100

f. Keputusan investasi, hal ini menjadi sangat penting mengingat material-material pada kelompok A akan menggambarkan investasi yang lebih besar dalam inventori, maka perlu lebih berhati-hati dalam membuat keputusan tentang kuantitas pesanan dan stok pengaman terhadap material-material kelompok A dibandingkan terhadap material-material kelompok B dan C.

3. Model Economic Order Quantity (EOQ)

Menurut Waters (1992) model EOQ merupakan model yang digunakan sebagai alat analisis pengendalian persediaan karena dengan menggunakan analisis model EOQ ini dapat meminimisasi total biaya jumlah permintaan. Menurut Handoko (2000), model EOQ ini digunakan untuk menentukan kuantitas pesanan persediaan yang meminimumkan biaya langsung penyimpanan persediaan dan biaya pemesanan persediaan. Rumus EOQ yang biasa digunakan yaitu :

Q = 2SD H

Di mana :

D = penggunaan atau permintaan yang diperkirakan per periode waktu S = biaya pemesanan per pesanan

H = biaya penyimpanan per unit per tahun

Model EOQ di atas dapat diterapkan apabila asumsi-asumsi berikut dapat dipenuhi :

Permintaan akan produk adalah konstan, seragam dan diketahui (deterministik).

Harga per unit produk adalah konstan.

Biaya penyimpanan per unit per tahun konstan. Biaya pemesanan per pesanan konstan.

Waktu antara pesanan dilakukan dan barang-barang diterima (lead time) konstan.

Tidak terjadi kekurangan barang atau back orders.

Tingkat persediaan dengan asumsi EOQ dapat dilihat pada Gambar 4 berikut ini E Tingkat Persediaan (Unit) C D 0 A⇔B Waktu Gambar 4. Tingkat Persediaan dengan Asumsi EOQ

Di mana :

0 = persediaan habis A-B = waktu tunggu C = pesanan dilakukan

D = tingkat persediaan saat melakukan pesanan E = tingkat persediaan saat pesanan diterima

Pada Gambar 4, perusahaan dapat memesan saat persediaan bahan baku sudah mencapai D unit, yaitu saat persediaan hanya mencukupi untuk kebutuhan pemakaian selama waktu tunggu. Pesanan sebesar E unit, datang saat persediaan sudah habis. Asumsi EOQ bersifat konstan sehingga tidak ada kekurangan persediaan karena peningkatan pemakaian bahan baku atau keterlambatan datangnya bahan baku.

Menurut Rangkuti (2002) metode pengendalian dengan menggunakan model EOQ terbagi ke dalam beberapa kategori di antaranya:

Model EOQ pengawasan persediaan dengan adanya kebutuhan tetap Pengawasan persediaan merupakan salah satu fungsi manajemen yang dapat dipecahkan dengan menerapkan metode kuantitatif. Konsep ini dapat diterapkan pada industri skala kecil maupun skala

besar. Model ini dapat diterapkan apabila kebutuhan-kebutuhan permintaan di masa yang akan datang memiliki jumlah yang konstan dan relatif memiliki fluktuasi perubahan yang sangat kecil. Jika jumlah permintaan telah diketahui, maka kita dapat mengasumsikan bahwa jumlah permintaan dan masa tenggang merupakan bilangan yang konstan dan diketahui.

Model EOQ dengan adanya stock out

Jika jumlah permintaan atau kebutuhan lebih besar dari tingkat persediaan yang ada, maka akan terjadi kekurangan persediaan atau biasa disebut dengan ”stock out”. Pada situasi terjadi kekurangan persediaan, seorang pengusaha akan menghadapi dua kemungkinan yaitu (1) permintaan akan dibatalkan sama sekali, dan (2) barang yang masih kurang akan dipenuhi kemudian. Tetapi, jalan yang terbaik adalah dengan mengadakan perjanjian bahwa barang yang tidak dapat dipenuhi saat ini akan dikirim kemudian, dengan demikian barang yang masih kurang akan dipenuhi pada putaran produksi berikutnya. Akan tetapi perusahaan tersebut akan kehilangan biaya karena kekurangan persediaan (Stockout cost = Cp).

Model EOQ dengan adanya kapasitas lebih

Kapasitas lebih dalam persediaan merupakan stok atau persediaan yang disimpan akibat tidak seluruhnya dapat terserap oleh pasar. Model EOQ dengan adanya masa tenggang

Masa tenggang dapat diartikan sebagai waktu penundaan antara saat pemesanan dengan saat penerimaan. Ada dua kemungkinan masa tenggang yaitu (1) Tt < t atau (2) Tt > t , di mana Tt adalah masa tenggang dan t adalah masa putaran produksi atau waktu pesanan. Pada model ini, jumlah pesanan optimal (Qo) tidak berpengaruh dengan adanya masa tenggang. Tetapi permasalahannya adalah menentukan jumlah persediaan yang minimum pada saat persediaan sudah harus diajukan kembali, untuk menghindari terjadinya kekosongan dalam stok dan sedemikian rupa sehingga barang pengganti sudah tiba tepat pada awal putaran berikutnya.

Model EOQ dengan kebutuhan tidak tetap

Model ini dikategorikan kedalam single atau multi-period model. Pada multi-period model, distribusi dari permintaan dapat berbentuk stationary atau non stationary. Pada multi period model dengan permintaan berbentuk stationary dapat dengan mudah dikembangkan menjadi model berbentuk non stationary.

Kriteria dasar pengambilan keputusan adalah dengan meminimalkan biaya yang dapat diharapkan (atau memaksimalkan laba), untuk itu model pengawasan persediaannya dilakukan secara terus-menerus (continous review model). Asumsi yang digunakan dalam model ini adalah :

a. Masa tenggang antara waktu pemesanan adalah bersifat stochastic b. Permintaan yang tidak dapat dipenuhi selama masa tenggang akan

dilakukan pengiriman kemudian (backlog).

c. Pola distribusi permintaan selama masa tenggang adalah independen waktunya.

d. Pada saat yang bersamaan tidak ada pemesanan lagi. Model EOQ dengan adanya potongan harga

Potongan harga merupakan kebijakan di mana harga beli per unitnya akan lebih murah dibandingkan dengan harga beli per unit rata-rata. Hal ini dapat terjadi karena jumlah produk yang dibeli telah mencapai batasan pembelian minimum tertentu. Pada umumnya harga beli per unit menurun sebesar kenaikan jumlah pembelian.

Jika permintaan telah diketahui jumlahnya, maka dengan sendirinya dalam persediaan tidak terjadi kehabisan stok, sehingga harga beli per unitnya menjadi bervariasi tergantung pada jumlah barang yang dibeli. Kondisi ini disebut juga dengan ”Model EOQ dengan adanya potongan harga”.

Model EOQ dengan asumsi aliran produk kontinu

Selain menerima order pada saat yang bersamaan, perusahaan juga dapat menghasilkan produk secara kontinu. Oleh karena itu, produk yang dihasilkan dapat dikirim ke persediaan.

4. Persediaan Pengaman (Safety Stock)

Persediaan pengaman (safety stock) merupakan persediaan tambahan yang diadakan untuk melindungi atau menjaga kemungkinan terjadinya kekurangan bahan (stock out) (Rangkuti, 2002). Menurut Indrajit dan Djokopranoto (2003), persediaan pengaman adalah persediaan ekstra yang harus diadakan untuk proteksi atau pengaman dalam menghindari kehabisan persediaan karena berbagai sebab.

Menurut Rangkuti (2002), terdapat beberapa faktor yang menentukan besarnya persediaan pengaman yaitu (1) penggunaan bahan baku rata-rata, (2) faktor waktu, dan (3) biaya-biaya yang digunakan. Tujuan dari safety stock yaitu untuk menentukan berapa besar stok yang dibutuhkan selama masa tenggang untuk memenuhi besarnya permintaan. Persediaan pengaman mempunyai dua aspek dalam pembiayaan perusahaan, yaitu (1) persediaan pengaman akan mengurangi biaya yang timbul karena kehabisan persediaan, di mana makin besar persediaan pengaman maka semakin kecil kemungkinan kehabisan persediaan, sehingga semakin kecil pula biaya karena kehabisan persediaan, dan (2) tetapi adanya persediaan pengaman akan menambah biaya penyediaan barang, di mana semakin besar persediaan pengaman akan semakin besar pula biaya penyediaan barang (Indrajit dan Djokopranoto, 2003).

Pada persediaan pengaman, cara menghitung nilai safety stock yang memiliki lead time yang bersifat konstan dapat menggunakan rumusan seperti di bawah ini yaitu :

SS = k √ L (σD2)

Di mana :

SS = persediaan pengaman (Kg) k = faktor pengaman (safety factor)

L = waktu tunggu (lead time) (Bulan) σD = standar deviasi data permintaan

Standar deviasi permintaan digunakan untuk menentukan besarnya persediaan pengaman dengan pendekatan service level. Service level

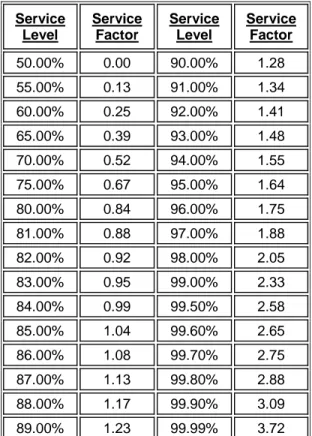

tunggu. Service level digambarkan dalam bentuk persentasi (%), di mana faktor pengaman (k) pada frekuensi service level dapat dilihat pada Tabel 1 berikut ini

Tabel 1. Faktor pengaman (k) pada frekuensi service level

Service Level Service Factor Service Level Service Factor 50.00% 0.00 90.00% 1.28 55.00% 0.13 91.00% 1.34 60.00% 0.25 92.00% 1.41 65.00% 0.39 93.00% 1.48 70.00% 0.52 94.00% 1.55 75.00% 0.67 95.00% 1.64 80.00% 0.84 96.00% 1.75 81.00% 0.88 97.00% 1.88 82.00% 0.92 98.00% 2.05 83.00% 0.95 99.00% 2.33 84.00% 0.99 99.50% 2.58 85.00% 1.04 99.60% 2.65 86.00% 1.08 99.70% 2.75 87.00% 1.13 99.80% 2.88 88.00% 1.17 99.90% 3.09 89.00% 1.23 99.99% 3.72 Sumber : Green (1996)

5. Titik Pemesanan Kembali (Re-Order Point)

ROP disebut juga dengan batas/titik jumlah pemesanan kembali termasuk permintaan yang diinginkan atau dibutuhkan selama masa tenggang (Rangkuti, 2002). Menurut Assauri (1993), titik pemesanan kembali merupakan suatu batas dari jumlah persediaan yang ada pada saat pesanan harus dilakukan kembali. Hal ini dijelaskan pula oleh Herjanto (2003), di mana titik pemesanan kembali menandakan pembelian harus segera dilakukan untuk menggantikan persediaan yang telah digunakan. Apabila titik pemesanan kembali ditetapkan terlalu rendah, persediaan bahan akan habis sebelum persediaan pengganti diterima. Tetapi

sebaliknya, apabila titik pemesanan kembali ditetapkan terlalu awal, maka persediaan baru sudah datang ketika persediaan di gudang masih banyak. Hal ini akan menimbulkan masalah berupa biaya investasi yang terlalu besar.

Model ROP terjadi apabila jumlah persediaan yang terdapat di dalam stok berkurang terus sehingga kita harus menentukan berapa banyak batas minimal tingkat persediaan yang harus dipertimbangkan sehingga tidak terjadi kekurangan persediaan. Jumlah yang diharapkan tersebut dihitung selama masa tenggang, mungkin dapat juga ditambahkan dengan safety stock yang biasanya mengacu kepada probabilitas atau kemungkinan terjadinya kekurangan stok selama masa tenggang (Rangkuti, 2002).

Rumus besarnya titik pemesanan kembali adalah sebagai berikut (Herjanto, 2003) :

ROP = (d x L) + SS Di mana :

ROP = Re-Order Point (titik pemesanan kembali) (Kg) d = rata-rata permintaan (Kg/Tahun)

L = waktu tunggu (lead time) (Bulan) SS = persediaan pengaman (safety stock) (Kg)

ROP terbagi ke dalam empat model di antaranya (Rangkuti, 2002): Jumlah permintaan maupun masa tenggang adalah konstan

Dalam model ini, baik besarnya permintaan maupun masa tenggang konstan, sehingga tidak ada penambahan persediaan. Rumus ROP untuk model ini adalah

ROP = Kebutuhan x LT (Lead Time)

Jumlah permintaan adalah variabel sedangkan masa tenggang adalah konstan

Model ini memiliki asumsi bahwa selama periode lead time atau masa tenggang, tidak tergantung pada permintaan harian yang digambarkan melalui suatu distribusi normal. Rumus ROP untuk model ini adalah

ROP = Besarnya permintaan yang diharapkan selama masa tenggang x SS = d LT + Z√ LT (σd)

Di mana :

d = rata-rata tingkat kebutuhan LT = masa tenggang

σd = standar deviasi dari tingkat kebutuhan

Jumlah permintaan adalah konstan, sedangkan masa tenggang adalah variabel

Lead time pada kondisi distribusi normal, diharapkan permintaan selama masa lead time pada kondisi distribusi normal, tetapi variannya tidak mencakup perhitungan atau penjualan varian-varian pada model yang sebelumnya. Rumus ROP untuk model ini adalah

ROP = dLT + z d σLT Di mana :

d = tingkat permintaan konstan LT = rata-rata masa tenggang σLT = standar deviasi dari lead time

Jumlah permintaan maupum masa tenggang adalah variabel

Dalam model ini, besarnya permintaan maupun masa tenggang merupakan variabel (dapat berubah-ubah) sesuai dengan perubahan masa tenggang. Untuk menyederhanakan model persediaan, kita asumsikan bahwa kebutuhan masa yang akan datang diketahui (biasanya, permintaan dapat diketahui dengan mengadakan perhitungan estimasi dengan proyeksi). Rumus ROP untuk model ini adalah sebagai berikut

ROP = d (LT) + z √ LT σd2

+ d2 σLT2 Di mana :

d = tingkat permintaan rata-rata LT = rata-rata masa tenggang σd2

= standar deviasi tingkat permintaan σLT2

H. DISTRIBUSI DATA

Frekuensi distribusi dari data (empiris) dan jenis teori distribusi peluang merupakan hal yang sangat penting untuk menentukan model yang tepat dari distribusi peluang. Metode atau model yang sering digunakan pada distribusi peluang teoritis yaitu Normal, Eksponensial, Poisson, Gamma, dan Beta (Eriyatno, 1998).

Menurut Walpole (1992), sebaran normal adalah sebaran peluang kontinu yang paling penting dalam statistika. Sebaran ini memiliki bentuk grafik berupa lonceng terbalik yang simetris dan dapat digunakan untuk gugusan data yang terjadi di alam, industri maupun penelitian. Persamaan matematika distribusi normal tergantung pada dua faktor yaitu μ dan δ, yaitu rataan dan simpangan baku. Rata-rata (μ) dapat dihitung dengan rumus :

μ = ∑ Xi n Di mana :

μ = rata-rata

n = banyaknya jumlah data x = data hasil pengamatan

Kemudian rumus untuk perhitungan standar deviasi yaitu σ2 = ∑ (Xi - μ )2 n - 1 Di mana : σ = standar deviasi μ = rata-rata

n = banyaknya jumlah data x = data hasil pengamatan

I. PENGUJIAN NORMALITAS DATA

Menurut Nasution dan Barizi (1994), pengujian normalitas suatu data dapat dilakukan dengan menggunakan salah satu tipe uji yang termasuk ke dalam uji Kolmogorov_Smirnov. Menurut Siegel (1988), uji Kolmogorov_Smirnov merupakan suatu tes goodness of fit yaitu pengujian dilakukan untuk mengetahui kesesuaian antara distribusi sampel pengamatan dengan suatu distribusi teoritis tertentu. Uji ini mencakup perhitungan distribusi frekuensi kumulatif yang akan terjadi di bawah distribusi teoritisnya, serta membandingkan distribusi frekuensi tersebut dengan distribusi frekuensi kumulatif hasil observasi.

Pada uji ini contoh acak pengamatan diuji dengan hipotesa nol yang menyatakan bahwa contoh tersebut berasal dari populasi yang berdistribusi normal kemudian hipotesa tandingannya berasal dari populasi tidak normal. Apabila Lmax < Ltabel maka hipotesa nol dapat

diterima, tetapi jika Lmax > Ltabel maka hipotesa nol ditolak pada taraf

nyata yang dipilih. Untuk melakukan pengujian ini dapat digunakan perangkat lunak Minitab 13.0.

J. SIMULASI

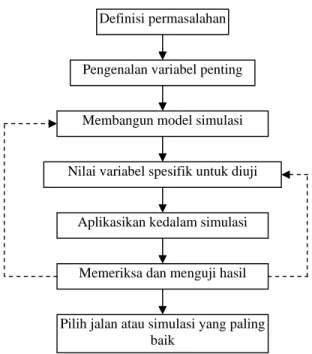

Simulasi adalah duplikasi atau abstraksi dari persoalan dalam kehidupan nyata ke dalam model matematika (Subagyo et.al, 1992). Simulasi merupakan suatu metodologi untuk melaksanakan percobaan dengan menggunakan model dari satu sistem nyata. Menurut Muslich (1993), tahapan atau prosedur yang perlu dilakukan dalam melakukan simulasi adalah formulasi masalah, menentukan kelayakan simulasi, menyusun model, validasi model, menerapkan model simulasi, dan menganalisa hasil simulasi.

Simulasi berkenaan dengan percobaan untuk menaksir tingkah laku (perangai) dari sistem nyata untuk maksud perancangan sistem atau pengubahan tingkah laku sistem. Simulasi dapat dibedakan berdasarkan keadaan antara yang deterministik lawan yang stokastik (atau probabilistik) dan berdasarkan waktu antara yang statik lawan yang

dinamik. Simulasi yang deterministik mencakup variabel dan parameter tetap dan diketahui secara pasti, sedangkan yang stokastik menyangkut distribusi peluang dari beberapa atau semua variabel dan parameter. Sedangkan simulasi yang statik adalah sesuatu di mana percobaan dilakukan terhadap model yang mempunyai variabel dan parameter bebas waktu. Simulasi dinamik mencakup proses yang berubah dari waktu ke waktu. Diagram proses simulasi dapat dilihat pada Gambar 5 berikut ini

Gambar 5. Proses Simulasi (Heizer dan Render, 1993)

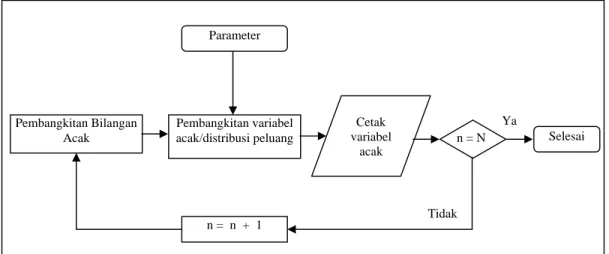

Metode Monte Carlo dikembangkan oleh Von Neumann, Ulam, dan Fermi selama Perang Dunia (PD) II “Involved the solution of non-probabilistic mathematical problems by simulating a stochastic process that has moment or probability distributions satishfying the mathemathical relations of the nonprobabilistic problem”. Simulasi Monte Carlo merupakan suatu pendekatan untuk membentuk kembali distribusi peluang yang didasarkan pada pilihan atau pengadaan bilangan acak (random). Ada beberapa cara untuk menghasilkan bilangan acak dari Monte Carlo yang merupakan cara terbaik terutama untuk distribusi

Definisi permasalahan

Pengenalan variabel penting

Membangun model simulasi

Nilai variabel spesifik untuk diuji

Aplikasikan kedalam simulasi

Memeriksa dan menguji hasil

Pilih jalan atau simulasi yang paling baik