PERBAIKAN RANCANGAN PRODUK SPRING BED PADA

PT. IVANA MERY LESTARI MATRAS DENGAN

MENGGUNAKAN METODE

QUALITY FUNCTION DEPLOYMENT,

VALUE ENGINEERING DAN

DESIGN FOR MANUFACTURE AND ASSEMBLY

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-Syarat Untuk Mengikuti Sidang Tugas Sarjana

Oleh

LIA MARETTY P.

NIM. 090403093

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis panjatkanpadaTuhan Yang Maha Esa, yang telah memberikan rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan laporan tugas akhir ini. Laporan tugas akhir ini merupakan salah satu kewajiban akademis dan sebagai salah satu syarat akademis menyelesaikan studi di Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

Riset tugas akhir dijalankan oleh penulis di PT Ivana Mery Lestari Matras yang bergerak di bidang manufacturingdalam memproduksi spring bed. Tugas akhir ini berjudul “Perbaikan Rancangan Produk Spring Bed Pada PT Ivana Mery Lestari Matras dengan Menggunakan Metode Quality Function Deployment, Value Engineering dan Design For Manufacture And Assembly”.

Penulis menyadari masih banyak kekurangan dalam laporan tugas akhir ini. Oleh karena itu, kritik dan saran yang bersifat membangun sangat diharapkan untuk penyempurnaannya di lain waktu.

Akhir kata, penulis mengharapkan agar laporan tugas akhir ini dapat memberikan manfaat bagi pembaca.

Medan, November 2013

UCAPAN TERIMAKASIH

Dalam penulisan Tugas Sarjana ini penulis telah mendapatkan bimbingandan bantuan dari berbagai pihak, baik berupa materil, spiritual, informasi maupunadministrasi. Oleh karena itu sudah selayaknya penulis mengucapkan terima kasihkepada:

1. Ibu Ir. Khawarita Siregar, MT. selaku Ketua Departemen Teknik Industri Universitas Sumatera Utara, yang telah memberi izin pelaksanaan Tugas Sarjana.

2. Bapak Ir. Ukurta Tarigan, MT selaku Sekretaris Departemen Teknik Industri Universitas Sumatera Utara, yang telah memberi izin pelaksanaan Tugas Sarjana.

3. Ibu Ir. Rosnani Ginting, MT. selaku Dosen Pembimbing I dan atas waktu, bimbingan, pengarahan, danmasukan yang diberikan kepada penulis dalam penyelesaian Tugas Sarjana.

4. Bapak Ikhsan Siregar, ST, M.Eng selaku Dosen Pembimbing II atas waktu, bimbingan, pengarahan, dan masukan yang diberikan kepada penulis dalam penyelesaian Tugas Sarjana.

6. Mama, bang Jefri, bang Andri dan Hana selaku keluarga saya yang tiada hentinya mendukung penulis baik secara moril maupun materil sehingga laporan ini dapat diselesaikan. Penulis menyadari tidak dapat membalas segala kebaikan dan kasih sayang mereka, oleh karena itu izinkanlah penulis memberikan karya ini sebagai ungkapan rasa terima kasih kepada keluarga tercinta.

7. Orang terdekat, Gudiman Gultom yang telah mendukung dan membantu dalam penulisan laporan ini.

8. Teman seperjuangan Febi, Nadya, Niko, Laulia, Oloan Simorangkir serta keseluruhan rekan-rekan stambuk 2009 yang tidak dapat disebutkan satu-persatu, atas dukungan dan kerjasama yang baik atas bantuan dan masukan serta motivasi yang diberikan kepada penulis.

9. Rekan-rekan asisten Laboratorium Sistem Produksi Maysarah, Sadikin, Hady, Alfin, Arsyad, Ridho, Andi, Fina, Utomo, Ayu, Arie, Novri, Suryadi, dan Cici yang mendukung penulis dalam menyelesaikan Tugas Sarjana.

10. Bang Nurmansyah, Bang Mijo, Kak Dina, Kak Ani, dan Bang Ridho atas bantuan dan tenaga yang telah diberikan dalam memperlancar penyelesaian Tugas Sarjana.

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

SERTIFIKAT EVALUASI TUGAS SARJANA ... iii

KATA PENGANTAR ... iv

UCAPAN TERIMA KASIH ... v

DAFTAR ISI ... vii

DAFTAR TABEL ... xvii

DAFTAR GAMBAR ... xxi

DAFTAR LAMPIRAN ... xxiii

ABSTRAK ... xxiv

I PENDAHULUAN ... .... I-1

1.1. Latar Belakang ... I-1 1.2. Rumusan Masalah ... I-3 1.3. Tujuan Penelitian ... I-4 1.4. Manfaat Penelitian ... I-4 1.5. Batasan dan Asumsi Penenlitian ... I-5 1.6. Sistematika Penulisan Tugas Akhir ... I-6

II GAMBARAN UMUM PERUSAHAAN ... II-1

DAFTAR ISI (Lanjutan)

BAB HALAMAN

2.2. Ruang Lingkup Bidang Usaha ... II-1 2.3. Lokasi Perusahaan ... II-1 2.4. Daerah Pemasaran ... II-1 2.5. Organisasi dan Manajemen ... II-2 2.5.1. Struktur Organisasi Perusahaan ... II-2 2.5.2. Jam Kerja ... II-4 2.5.3. Sistem Pengupahan & Fasilitas Lainnya ... II-4 2.6. Proses Produksi ... II-4 2.7. Mesin dan Peralatan ... II-5 2.7.1. Mesin Produksi ... II-5 2.7.2. Peralatan ... II-6 2.8.Utility ... II-6 2.10. Limbah ... II-9

III LANDASAN TEORI ... III-1

DAFTAR ISI (Lanjutan)

BAB HALAMAN

3.3. DFMA (Design for Manufacturing and Assembly) ... III-8 3.3.1. Design for Assembly (DFA) ... III-8 3.3.2. Mengintegrasikan Komponen ... III-11

3.3.3. Prosedur untuk Analisis Produk yang Dirakit Secara manual ... III-12 3.4. Perancangan Snap-Fit (Penambat) ... III-13 3.5. Validitas Data ... III-15 3.6. Reliabilitas Data ... III-16 3.7. Pengukuran Waktu ... III-18 3.8. Uji Keseragaman dan Kecukupan Data ... III-19 3.8.1. Pengujian Keseragaman Data ... III-19 3.8.2. Perhitungan Jumlah Pengamatan yang Diperlukan ... III-20

IV METODOLOGI PENELITIAN ... IV-1

DAFTAR ISI (Lanjutan)

BAB HALAMAN

4.7. Rancangan Penelitian ... IV-4 4.8. Identifikasi Data dan Instrumen Penelitian ... IV-5 4.9. Populasi dan Sampel Penelitian ... IV-7 4.10. Pengolahan Data ... IV-7 4.11. Analisis Pemecahan Masalah ... IV-7 4.12. Kesimpulan dan Saran ... IV-7

V PENGUMPULAN DAN PENGOLAHAN DATA ... V-1

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.3.1.1. Uji Validitas Data ... V-14 5.3.1.2. Uji Reliabilitas Data... V-19 5.3.2. Membangun Quality Function DeploymentFase I ... V-21 5.3.2.1. Penentuan CustomerRequirement

(Kebutuhan Pelanggan)... V-21 5.3.2.2. Penentuan Tingkat Kepentingan/ Customer

Importance (CI) ... V-22 5.3.2.3. Menentukan Karakteristik Teknis Produk ... V-23 5.3.2.4. Menetapkan Hubungan antara Karakteristik

Teknis ... V-25 5.3.2.5. Menetapkan Tingkat Hubungan Antara

Karakteristik Teknis Produk Dengan Keinginan Responden ... V-26 5.3.2.6. Menyusun Matriks Perencanaan/ Planning

Matriks ... V-28 5.3.2.7. Membangun Matriks House Of Quality

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.4.3. Menentukan Hubungan antara Part Kritis ... V-35 5.4.4. Menetapkan Hubungan antara Karakteristik

Teknis dengan Part Kritis ... V-36 5.4.5. Menyusun Matriks Perencanaan ... V-37 5.4.6. Penentuan Usulan Rancangan Produk Spring Bed 6 kaki V-41 5.5. Meningkatkan Nilai Produk dengan Menggunakan Metode

Value Engineering ... V-41 5.5.1. Tahap Informasi ... V-41 5.5.2. Tahap Analisis Fungsi ... V-43 5.5.3. Tahap Kreatif ... V-44 5.5.4. Tahap Penentuan/Keputusan ... V-46 5.5.5. Tahap Pengembangan ... V-50 5.6. Pengolahan dengan Metode Design for Manufacture and

Assembly ... V-53 5.6.1. Perhitungan Waktu Normal dan Waktu Baku ... V-53 5.6.2. Perbaikan Rancangan dengan Metode DFMA ... V-58 5.6.3.Evaluasi Komponen Penyusun Produk

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.6.4. Identifikasi Part yang dapat di Kembangkan,kombinasi

dan Eliminasi ... V-67 5.6.5. Proses Perakitan Usulan ... V-70 5.6.6.1. Assembly Process Chart DesainAwal... V-121 5.6.6.2 Analisis Proses Perakitan dengan Menggunakan

5dan 1H ... V-123 5.6.6.3.Menggambarkan Assembly Process Chart

Usulan ... V-125 5.6.6. Pengembangan Lembar Kerja DFMA dari Produk Hasil

Rancangan ... V-76 5.6.7.Effisiensi Desain dan Jumlah Produk Standar ... V-82

VI ANALISIS DAN EVALUASI ... VI-1

6.1. Analisis Data Kuesioner ... VI-1 6.2. Analisis Pengukuran Waktu ... VI-2 6.3. Analisis QFD Fase I ... VI-2

6.3.1. Analisis Matriks Variabel Proses Perakitan Terhadap

DAFTAR ISI (Lanjutan)

BAB HALAMAN

6.3.2. Analisis Matriks Variabel Produk Terhadap

Sales Point ... VI-3 6.3.3. Analisis Matriks Importance Weight dan Relative

Weight ... VI-5 6.3.4. Analisis Matriks Ukuran Kinerja Proses Perakitan ... VI-5 6.4. Analisis QFD Fase II ... VI-6 6.5. Analisis Value Engineering ... VI-6 6.6. Analisis Metode DFMA ... VI-7

VII KESIMPULAN DAN SARAN ... VII-1

7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-2

DAFTAR TABEL

TABEL HALAMAN

5.1. Rekapitulasi Kuesioner Tertutup ... V-2 5.2. Uraian Proses Perakitan Spring Bed Meryland 6 Kaki ... V-4 5.3. Perhitungan Allowance Masing-masing Stasiun Kerja ... V-11 5.4. Tabulasi Frekuensi Jawaban Responden ... V-15 5.5. Perhitungan Skala Baru ... V-15 5.6. Hasil Perhitungan Validitas Variabel ... V-18 5.7. Perhitungan Varians Tiap Butir ... V-19 5.8. Customer Requirement (CR) terhadap Proses Perakitan Produk

Spring bed 6 kaki ... V-22 5.9. Customer Importance (CI) terhadap Proses Perakitan Spring bed

6 kaki ... V-23 5.10. Karakteristik TeknisProduk Spring bed 6 kaki ... V-25 5.11. Nilai Sales Point Proses Perakitan Spring bed 6 kaki ... V-28 5.12. Nilai Importance dan Relative Weight ... V-30 5.13. Data Bahan untuk Merakit Spring bed 6 kaki ... V-42 5.14. Data Jenis Bahan, Harga dan Kuantitas Bahan Penyusun Satu

Unit Rangka Produk Spring bed 6 kaki ... V-43 5.15. Kelebihan dan Kelemahan Alternatif Bahan Penyusun Produk

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.17. Pembobotan Kriteria Alternatif ... V-47 5.18. Pemilihan Alternatif untuk Kriteria Penghematan Biaya ... V-48 5.19. Penilaian Matriks untuk Kriteria Penghematan Biaya ... V-48 5.20. Pemilihan Alternatif untuk Kriteria Penghematan Biaya ... V-49 5.21. Penilaian Matriks untuk Kriteria Penghematan Biaya ... V-73 5.22. Penganalisaan Matriks ... V-50 5.23. Perbandingan Alternatif Kayu ... V-52 5.24. Perbandingan Alternatif Kain ... V-52 5.25. Perbandingan Alternatif Terpilih ... V-53 5.26. Perhitungan Waktu Normal dan Waktu Baku (menit) Proses

Perakitan Spring bed 6 kaki ... V-54 5.50. Identifikasi Komponen Penyusun Produk Spring bed 6 kaki ... V-110 5.27. Identifikasi Komponen Penyusun Produk Spring bed 6 kaki

pada divan ... V-59 5.28. Identifikasi Komponen Penyusun Produk Spring bed 6 kaki

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

DAFTAR GAMBAR

GAMBAR HALAMAN

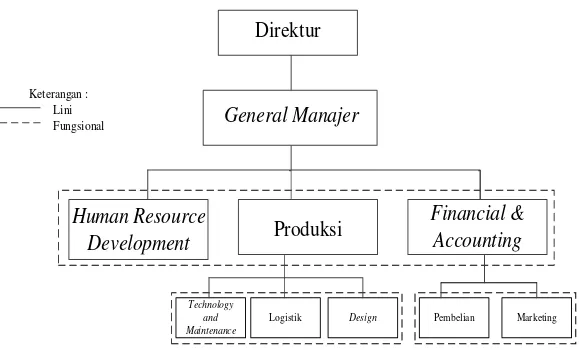

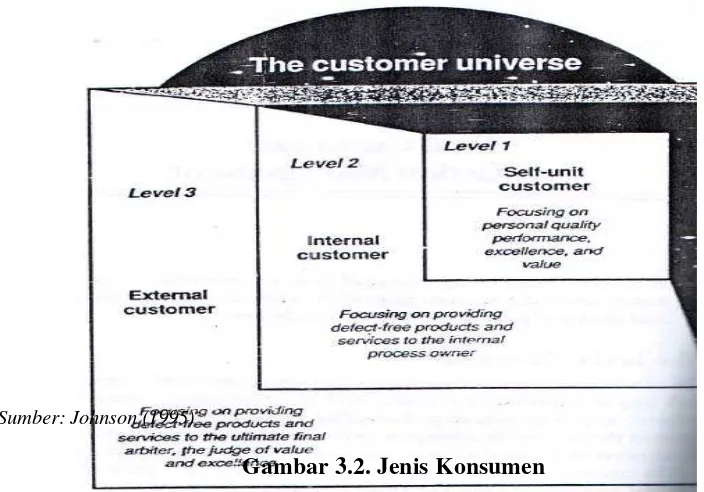

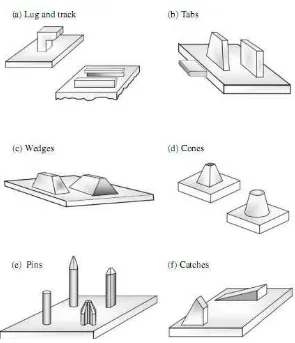

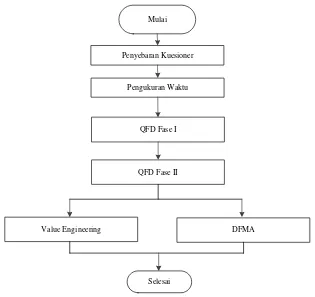

2.1. Struktur Organisasi PT Ivana Mery Lestari Matras ... II-3 3.1. Struktur House Of Quality ... III-4 3.2. Jenis Konsumen ... III-5 3.3. Hubungan antara QFD dan Value Engineering ... III-5 3.4. Perbandingan antara Teknik Tradisional dan teknik DFA ... III-10 3.5. Fitur Penambat (Snap-Fit) ... III-15 4.1. Kerangka Konseptual Penelitian ... IV-3 4.2. Flow Chart Perancangan dan Perbaikan Produk dengan Metode

QFD, Value Engineering dan DFMA ... IV-4 5.1. Spring bed Mary Land Tipe 6 kaki ... V-4 5.2. Hubungan Antar Karakteristik Teknik Produk Spring bed 6 kaki ... V-26 5.3. Matriks Antara CR dengan Karakteristik Teknis Produk Spring

bed 6 kaki ... V-27 5.4. Penentuan Tingkat Kesulitan, Derajat Kepentingan dan Perkiraan

Biaya ... V-33 5.5. QFD Spring bed 6 kaki ... V-34 5.6. Hubungan Antar Part Kritis Produk Spring bed 6 kaki ... V-36 5.7. Matriks Antara Karakteristik Teknis Prioritas dengan Part Kritis

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

5.8. Penentuan Tingkat Kesulitan, Derajat Kepentingan dan Perkiraan

ABSTRAK

Desain yang lebih mudah dirakit akan meningkatkan efisiensi penggunaan waktu yang berakibat pada penurunan biaya produksi. Penelitian ini dimaksudkan untuk mengevaluasi desain produk spring bed 6 kaki dengan menggunakan konsep integrasi QFD (Quality Function Deployment), Value Engineering dan DFMA (Design for Manufacture and Assembly). Desain produk awal mengandung komponen yang tidak meningkatkan nilai produk sehingga komponen tersebut dapat dihilangkan atau digabungkan dengan komponen lainnya tetapi dengan tidak mengurangi fungsi produk. Penelitian dengan metode QFD didapatkan tigaatribut yang berpengaruh signifikan terhadap biaya perakitan produk yang akan dijadikan sebagai fokus utama dalam perbaikan dengan menggunakan metode Value Engineering dan DFMA. Value Engineering digunakan untuk memberikan alternatif perbaikan terhadap bahan yang digunakan sehingga dapat mengurangi biaya produksi. DFMA adalah metode yang menekankan pada perkembangan desain kearah bentuk yang paling sederhana tanpa meninggalkan keinginan pasar dan fungsionalitas produk. Penelitian dengan metode DFMA diawali dengan metode stopwatch time study untuk mengetahui waktu perakitan. Selanjutnya dilakukan perbaikan rancangandengan mengurangi atau menghilangkan komponen yang tidak meningkatkan nilai pada produk sepertifastenersatauconnectors. Selanjutnya dari hasil perbaikan rancangan dicari urutan perakitan yang paling optimal dengan penggambaran Assembly Process Chart perbaikan. Hasil dari penelitian ini menunjukkan bahwa waktu perakitan berkurang hingga 18,03 %, serta biaya total perakitan berkurang hingga 18,03 %.

ABSTRAK

Desain yang lebih mudah dirakit akan meningkatkan efisiensi penggunaan waktu yang berakibat pada penurunan biaya produksi. Penelitian ini dimaksudkan untuk mengevaluasi desain produk spring bed 6 kaki dengan menggunakan konsep integrasi QFD (Quality Function Deployment), Value Engineering dan DFMA (Design for Manufacture and Assembly). Desain produk awal mengandung komponen yang tidak meningkatkan nilai produk sehingga komponen tersebut dapat dihilangkan atau digabungkan dengan komponen lainnya tetapi dengan tidak mengurangi fungsi produk. Penelitian dengan metode QFD didapatkan tigaatribut yang berpengaruh signifikan terhadap biaya perakitan produk yang akan dijadikan sebagai fokus utama dalam perbaikan dengan menggunakan metode Value Engineering dan DFMA. Value Engineering digunakan untuk memberikan alternatif perbaikan terhadap bahan yang digunakan sehingga dapat mengurangi biaya produksi. DFMA adalah metode yang menekankan pada perkembangan desain kearah bentuk yang paling sederhana tanpa meninggalkan keinginan pasar dan fungsionalitas produk. Penelitian dengan metode DFMA diawali dengan metode stopwatch time study untuk mengetahui waktu perakitan. Selanjutnya dilakukan perbaikan rancangandengan mengurangi atau menghilangkan komponen yang tidak meningkatkan nilai pada produk sepertifastenersatauconnectors. Selanjutnya dari hasil perbaikan rancangan dicari urutan perakitan yang paling optimal dengan penggambaran Assembly Process Chart perbaikan. Hasil dari penelitian ini menunjukkan bahwa waktu perakitan berkurang hingga 18,03 %, serta biaya total perakitan berkurang hingga 18,03 %.

BAB I

PENDAHULUAN

1.1. Latar Belakang

Perkembangan teknologi yang pesat menyebabkan cepatnya perubahan yang terjadi di dunia usaha. Perusahaan dituntut untuk terus melakukan inovasi terhadap produk yang dihasilkan untuk dapat mempertahankan eksistensi di pasar yang penuh persaingan,. Inovasi yang dilakukan harus disesuaikan dengan keinginan pelanggan. Besarnya harapan pelanggan terhadap fungsi produk dan harga yang rendah menyebabkan para desainer dalam perusahaan terus berusaha agar merancang produk dengan fungsi yang maksimal.

PT. Ivana Mery Lestari Matras merupakan sebuah perusahaan swasta yang bergerak dalam bidang usaha manufacturing penghasil spring bed. Perusahaan ini memproduksi sebanyak 4 jenis produk spring bed. Produk hasil produksi dari perusahaan ini yang akan diberikan rancangan perbaikan adalah spring bed 6 kaki karena spring bed 6 kaki merupakan jenis spring bed yang paling diminati.

PT. Ivana Mery Lestari Matras menghadapi beberapa masalah dalam proses produksi spring bed, antara lain adalah terdapatnya komponen yang penggunaannya tidak meningkatkan nilai bagi produk sehingga menyebabkan lamanya waktu perakitan produk spring bed.

Metode QFD merupakan suatu metode rekayasa kualitas dengan mengidentifikasi suara konsumen, menentukan keinginan konsumen dan melibatkannya dalam tahap pengembangan produk atau jasa1

Analisis masalah menggunakan QFD akan mendapatkan suatu matriks yang menghubungkan karakteristik teknis produk dan keinginan responden akan produk dan masalah yang dihadapi selama proses pengerjaan produk. QFD memiliki sebuah alat yaitu House of quality (HOQ) yang merupakan tahap yang paling penting karena kebutuhan konsumen diidentifikasikan dalam tahap ini dan perencanaan perbaikan dilaksanakan berdasarkan kebutuhan konsumen

. QFD menggunakan kuesioner yang berisi kebutuhan konsumen dan investigasi kepuasan pelanggan terhadap produk yang dihubungkan dengan karakteristik teknis.

Pendekatan Value Engineering digunakan untuk mendapatkan biaya produksi yang lebih rendah dengan mengurangi biaya yang tidak diperlukan dalam proses produksi yang berkaitan dengan produk yang dihasilkan2

Prioritas permasalahan yang diperoleh akan dirancang perbaikannya sehingga menghasilkan produk yang lebih efisien dengan pendekatan metode Design for Manufacture and Assembly (DFMA). DFMA merupakan metode yang dapat mengurangi waktu perakitan melalui pengurangan komponen yang tidak

. Value Engineering dapat memberikan solusi yang optimal dari sisi kualitas, keamanan, kehandalan dari setiap unit yang diperbaiki. Solusi optimal diperoleh melalui pembobotan atas parameter yang ada.

1

Zeinab Armoun, dkk. 2012. Utilizing QFD Model to Determine Quality Characteristics of The Products and Priority Needs of Customers in The Medical Industry Products.Iran: Islamic Azad University

2

meningkatkan nilai bagi produk seperti paku sehingga akhirnya diperoleh proses perakitan yang lebih efisien3

Integrasi dari metode QFD, Value Engineering dan DFMA digunakan dalam tahap perancangan produk

. Penggunaan metode DFMA dapat mengestimasikan biaya perakitan dan manufaktur.

4

. Kesimpulan metode QFD yang diperoleh dari hasil karakteristik teknis merupakan input di metode Value Engineering dan DFMA dimana akan dicari alternatif terbaik sebagai solusi perbaikan dengan metode Value Engineering kemudian dirancang perbaikan proses dengan menggunakan metode DFMA sehingga menghasilkan biaya perakitan yang lebih rendah melalui pengurangan jumlah komponen.

1.2. Rumusan Masalah

Berdasarkan latar belakang yang telah diuraikan diatas, masalah yang perlu dicari pemecahannya melalui penelitian ini adalah terdapatnya komponen-komponen yang tidak diperlukan atau komponen-komponen yang tidak meningkatkan nilai produk sehingga dibutuhkan suatu analisis untuk mengurangi waktu perakitan dan menurunkan unit cost.

3

Ramy F. Harik dan Najwa Sahmrani. 2010. DFMA+, A Quantitative DFMA Methodology. Amerika Serikat: Lebanese American University

4

1.3. Tujuan Penelitian

Tujuan umum penelitian adalah mendapatkan rancangan produk spring bed yang lebih sederhana agar proses perakitan lebih mudah hingga mendapatkan waktu penyelesaian lebih singkat dengan biaya yang lebih efisien.

Tujuan khusus yang ingin dicapai dalam penelitian tugas akhir ini adalah: 1. Mengidentifikasi variabel proses perakitan.

2. Menemukan alternatif rancangan usulan untuk memperbaiki produk.

3. Memperbaiki urutan proses perakitan untuk menemukan proses yang optimal dari desain yang telah dibuat.

4. Merancang produk yang lepas dari komponen yang tidak diperlukan atau tidak meningkatkan nilai melalui perbaikan proses yang telah dilakukan.

1.4. Manfaat Penelitian

Manfaat yang hendak dicapai dalam melakukan penelitian ini adalah sebagai berikut:

1. Manfaat bagi mahasiswa

2. Manfaat bagi perusahaan

Saran bagi perusahaan untuk menghasilkan produk yang efisien dan efektif dari segi waktu perakitan maupun biaya yang digunakan.

3. Bagi Departemen Teknik Industri USU

Mempererat hubungan kerja sama antara perusahaan dengan Departemen Teknik Industri USU.

1.5. Batasan dan Asumsi Penelitian

Batasan dalam penelitian ini adalah :

1. Penelitian dilakukan selama Bulan Juli hingga Agustus 2013 pada PT. Ivana Mery Lestari Matras

2. Identifikasi masalah hanya pada produk spring bed 6 kaki dengan menggunakan metode Quality Function Deployment.

3. Identifikasi masalah adalah pada proses perakitan.

4. Pembahasan biaya (cost) yang dilakukan hanya pada biaya assembly.

5. Pembahasan biaya hanya pada penggunaan bahan dan material dengan menggunakan metode Value Engineering

6. Pembahasan rekayasa (engineering) yang dilakukan hanya pada proses perancangan produk spring bed 6 kaki dengan menggunakan metode DFMA 7. Waktu perakitan yang digunakan adalah waktu standar yang dihitung

Asumsi dalam penelitian yang dilakukan adalah :

1. Produk spring bed 6 kaki dengan berada dalam keadaan baik dan tetap diminati pasar.

2. Semua fasilitas yang digunakan pada proses produksi berada dalam kondisi tidak rusak dan bekerja normal.

3. Operator berpengalaman dalam pekerjaannya.

4. Perbaikan rancangan spring bed dapat digunakan dan berfungsi dengan baik.

1.6. Sistematika Penulisan Tugas Akhir

Sistematika yang digunakan dalam penulisan tugas sarjana ini sebagai berikut :

Bab I Pendahuluan, menguraikan latar belakang permasalahan yang mendasari penelitian dilakukan, rumusan permasalahan, tujuan penelitian, manfaat penelitian, batasan dan asumsi yang digunakan dalam penelitian, dan sistematika penulisan tugas sarjana.

Bab II Gambaran umum perusahaan, menguraikan tentang PT Ivana Mery Lestari Matras, ruang lingkup bidang usaha, lokasi perusahaan, daerah pemasaran, organisasi dan manajemen, proses produksi produk spring bed, serta mesin dan peralatan yang digunakan dalam proses produksi, utility, safety and fire protection, dan limbah.

penyebaran kuesioner, uji keseragaman dan kecukupan data, validitas data, reliabilitas data dan assembly process chart.

Bab IV Metodologi Penelitian, menguraikan tahap-tahap yang dilakukan dalam penelitian yaitu persiapan penelitian meliputi penentuan lokasi penelitian, jenis penelitian, objek penelitian, kerangka konseptual, defenisi operasional, identifikasi variabel penelitian, instrumen pengumpulan, populasi, teknik sampling, sumber data, metode pengolahan data, blok diagram prosedur penelitian, pengolahan data, analisis pemecahan masalah sampai kesimpulan dan saran.

Bab V Pengumpulan dan Pengolahan Data, berisi perhitungan waktu standar perakitan produk spring bed, pengujian kecukupan dan keseragaman data, pengumpulan data-data kuesioner, yang kemudian dilakukan pengolahan data yaitu validitas dan reliabilitas data, membangun quality function deploymet (QFD), merancang solusi terbaik atas permasalahan yang ditemukan dengan Value engineering, perancangan produk dengan design for manufacture and assembly (DFMA), dan perbaikan urutan pengerjaan produk dengan assembly process chart.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Ivana Mery Lestari Matras didirikan pada tahun 1995 dan disahkan menjadi PT pada tahun 1997 berlokasi di Jl. Gambir No. 92, Pasar VIII, Tembung, Sumatera Utara. Usaha yang dijalankan PT. Ivana Mery Lestari Matras bergerak di bidang manufaktur yaitu memproduksi spring bed dengan merk dagang Maryland, Meladaland, Belini, Pinokio dan Best Dream.

2.2. Ruang Lingkup Bidang Usaha

Merk spring bed yang diproduksi PT Ivana Mery Lestari Matras antara lain Maryland, Meladaland, Belini, Pinokio dan Best Dream yang masing-masing merk mempunyai beberapa ukuran dan jenis. Ukuran-ukuran spring bed tersebut antara lain spring bed 3 ft, spring bed 4 ft, spring bed 5 ft, dan spring bed 6 ft.

2.3. Lokasi Perusahaan

PT. Ivana Mery Lestari Matras berlokasi di Jl. Gambir No. 92, Pasar VIII, Tembung, Sumatera Utara.

2.4. Daerah Pemasaran

umur dan penghasilan konsumen yang memang sesuai dengan produk yang dihasilkan.

2.5. Organisasi dan Manajemen

2.5.1. Struktur Organisasi Perusahaan

Elemen organisasi ialah manusia, struktur organisasi, prosedur operasi, politik dan budaya organisasi tersebut. Organisasi mengkordinasikan pekerjaan melalui hierarki yang sekaligus menggambarkan tingkat kewenangan/ tanggung jawab dan prosedur operasi standar.

PT Ivana Mery Lestari Matras menggunakan struktur organisasi lini fungsional karena wewenang dari pimpinan tertinggi dilimpahkan kepada per kepala unit dibawahnya dalam bidang pekerjaan tertentu dan pimpinan tertinggi masih melimpahkan wewenang kepada pejabat fungsional yang melaksanakan bidang pekerjaan operasional dan hasil tugasnya diserahkan kepada kepala unit terdahulu tanpa memandang tingkatan.

Direktur

General Manajer

Human Resource

Development

Financial &

Accounting

Produksi

Pembelian Logistik

Technology and Maintenance

Design

Keterangan : Lini Fungsional

[image:34.842.152.731.81.431.2]Marketing

Gambar 2.1. Struktur Organisasi PT Ivana Mery Lestari Matras

2.5.2.Jam Kerja

Jam tenaga kerja yang ditetapkan oleh PT Ivana Mery Lestari Matras yaitu 7.5 jam kerja per hari (Senin-Sabtu). Jam kerja aktif dimulai dari pukul 08.30 WIB hingga pukul 17.00 WIB dengan waktu istirahat 1 jam yakni pukul (12.00-13.00) WIB, jam ini diberlakukan dari hari Senin hingga Sabtu.

Pekerja yang melebihi jam kerja yang telah ditentukan, maka akan dihitung sebagai jam kerja lembur (overtime). Waktu lembur (overtime) yang ditetapkan perusahaan selama 2 jam/hari jika melewati jam kerja aktif normal yaitu hingga pukul 17.00 WIB.

2.5.3. Sistem Pengupahan & Fasilitas Lainnya

Sistem pengupahan pada PT Ivana Mery Lestari Matras dilaksanakan secara harian. Pengupahan bagi tenaga kerja harian yaitu upah yang diberikan bagi tenaga kerja pada bagian lantai produksi yang besarnya ditentukan berdasarkan lama waktu kerja bagi tenaga kerja tersebut. Penggajian untuk karyawan harian dilakukan setiap hari Sabtu.

2.6. Proses Produksi

2.7. Mesin dan Peralatan

2.7.1. Mesin Produksi

Mesin-mesin yang digunakan dalam melaksanakan kegiatan produksi spring bed di PT Ivana Mery Lestari Matras yaitu:

1. Automatic spring coiling machine

Mesin ini berukuran 250 cm x 560 cm yang memiliki fungsi untuk mengubah kawat 2,24 mm menjadi per bulat atau per spring.

2. Mesin Assembler

Mesin ini berukuran 170 cm x 470 cm yang digunakan untuk merekatkan per spring yang telah dibentuk pada mesin inject mejadi bentuk balok.

3. Mesin Quilting

Mesin ini berukuran 540 cm x 950 cm yang digunakan untuk menghasilkan kain quilt. Proses dimulai dari penyatuan kain bermotif dengan busa dilanjutkan dengan pembentukkan pola yang dilakukan secara terkomputerisasi.

4. Gun HR 22

Gun HR 22 digunakan sebagai perekat rangka matras dengan kain hard pad agar tidak terlepas.

5. Gun CL-73

8. Gun Etona (Staples 3001 J)

Gun Etona (Staples 3001 J) digunakan pada proses pembuatan sandaran spring bed dan pembuatan divan.

9. Mesin Penghancur

Mesin ini digunakan sebagai mesin penghancur sisa produksi berupa kain, busa, dan kain quilt yang dapat dimanfaatkan dengan pembentukan ulang. 10. Mesin Pencampur

Mesin ini digunakan untuk mencampur hasil sisa produksi yang telah dihancurkan pada mesin penghancur. Bahan tersebut dicampur dengan lateks di dalam mesin pencampur, kemudian dimasukkan ke dalam wadah press untuk proses pengepresan.

2.7.2. Peralatan

Peralatan yang digunakan secara manual untuk membantu proses produksi pada PT Ivana Mery Lestari Matras antara lain yaitu alat meteran, gunting, tang potong, parang, dan martil.

2.8. Utility

2. Air dari PDAM Tirtanadi untuk menunjang kegiatan proses produksi dan kebutuhan karyawan.

2.9. Limbah

BAB III

LANDASAN TEORI

3.1. Perbaikan Kualitas dengan Metode Quality Function Deployment

3.1.1. QFD (Quality Function Deployment)5

QFD adalah suatu cara untuk meningkatkan kualitas barang atau jasa dengan memahami kebutuhan konsumen kemudian menghubungkannya dengan karakteristik teknis untuk menghasilkan suatu barang atau jasa pada setiap tahap pembuatan barang atau jasa yang dihasilkan. QFD digunakan untuk membantu bisnis memusatkan perhatian pada kebutuhan para pelanggan mereka ketika menyusun spesifikasi desain dan pabrikasi.

Quality Function Deployment (QFD) dikembangkan pertama kali pada tahun 1972 oleh Mitsubishi’s Shipyard di Kobe, Jepang. Inti dari QFD adalah suatu matriks besar yang akan menghubungkan apa keinginan pelanggan (What) dan bagaimana suatu produk akan didesaian dan diproduksi agar memenuhi kebutuhan pelanggan (How).

Manfaat yang diperoleh dengan menggunakan metode QFD antara lain: a. Memusatkan rancangan produk dan jasa baru pada kebutuhan pelanggan.

Memastikan bahwa kebutuhan pelanggan dipahami dan proses desain didorong oleh kebutuhan pelanggan yang objektif dari teknologi.

b. Mengutamakan kegiatan-kegiatan desain. Hal ini memastikan bahwa proses desain dipusatkan pada kebutuhan pelanggan yang paling berarti.

5

c. Menganalisis kinerja produk perusahaan yang utama untuk memenuhi kebutuhan para pelanggan utama.

d. Mengurangi lamanya waktu yang diperlukan untuk daur rancangan secara keseluruhan sehingga dapat mengurangi waktu untuk memasarkan produk-produk baru..

e. Mengurangi banyaknya perubahan desain setelah dikeluarkan dengan memastikan upaya yang difokuskan pada tahap perencanaan. Hal penting ini mengurangi biaya mengenalkan desain baru.

f. Mendorong terselenggaranya tim kerja dan melewati rintangan antar bagian dengan melibatkan pemasaran, rekayasa teknik, dan pabrikasi sejak awal proyek. Setiap anggota tim memiliki peran yang sama pentingnya.

g. Menyediakan suatu cara untuk membuat dokumentasi proses dan menyediakan suatu dasar yang kukuh untuk mengambil keputusan rancangan. Cara ini sangat membantu kestabilan proyek tehadap perubahan-perubahan personalia yang tidak dapat diperkirakan lebih dulu.

Menurut Cohen dalam Widodo (2004), metode QFD memiliki beberapa tahap perencanaan dan pengembangan melalui matriks, yaitu:

a. Matriks Perencanaan Produk (House of Quality) atau rumah pertama (R1) menjelaskan tentang customer needs, technicalrequirements, co-relationship, relationship, customer competitive evaluation, competitive technical

b. Matriks Perencanaan Desain (Design Deployment) atau rumah kedua (R2) adalah matriks yang digunakan untuk mengidentifikasi desain yang kritis terhadap pengembangan produk.

c. Matriks Perencanaan Proses (Process Planning) atau rumah ketiga (R3) merupakan matriks yang digunakan untuk mengidentifikasi pengembangan proses pembuatan suatu produk.

d. Matriks Perencanaan Produksi (Production Planning) atau rumah keempat (R4) memaparkan tindakan yang perlu diambil di dalam perbaikan produksi suatu produk.

Prosedur pembuatan house of quality adalah sebagai berikut: a. Mengidentifikasi kebutuhan konsumen dalam batas atribut produk. b. Menentukan kepentingan relatif atribut.

c. Evaluasi atribut dari produk pesaing.

d. Menggambarkan matriks atribut produk dan karakteristik teknik.

e. Mengidentifikasi hubungan antara karakteristik teknik dan atribut produk. f. Mengidentifikasi interaksi antara karakteristik teknik.

Sumber: Lou Couhen (1997)

Gambar 3.1. Struktur House of Quality (HOQ)

3.1.2. Kebutuhan Konsumen6

Konsumen adalah orang atau kumpulan orang yang menerima output dari suatu pekerjaan. Ada tiga jenis konsumen yaitu konsumen unit, konsumen internal dan konsumen eksternal. Setiap individu adalah konsumen unit atas diri mereka sendiri. Inspeksi diri, sikap yang disiplin dan keinginan untuk mencapai keberhasilan merupakan cara yang ditempuh bagi masing-masing pribadi. Konsumen internal adalah orang yang menerima output dari satu atau lebih proses internal. Konsumen eksternal adalah orang yang menerima produk jadi dari suatu perusahaan.

6

Sumber: Johnson (1995)

Gambar 3.2. Jenis Konsumen

Kebutuhan konsumen pada metode QFD fase II (Matriks Design Deployment) akan menjadi input bagi metode Value Engineering7.

[image:43.595.115.467.104.350.2]Sumber: Jahangir (2012)

Gambar 3.3. Hubungan antara QFD dan Value Engineering

7

Tahap pembangunan matriks Design Deployment pada QFD fase II adalah8

1. Menetapkan karakteristik-karakteristik teknis produk berdasarkan prioritas karakteristik teknis dari revisi QFD fase 1.

:

2. Menetapkan part kritis.

3. Menetapkan hubungan antara part kritis.

4. Menetapkan tingkat hubungan antara karakteristik teknis dengan part kritis.. 5. Menyusun matriks perencanaan.

6. Membangun matriks design depolyment. 7. Menentukan bobot kepentingan desain.

8. Penentuan usulan rancangan perbaikan produk

3.2. Value Engineering

Value Engineering merupakan suatu metode yang dilakukan untuk mengurangi biaya produksi dengan memperhitungkan nilai dari komponen, peralatan, dan prosedur. Lima langkah yang dilakukan dalam penerapan Value Engineering yaitu:

1. Pengumpulan informasi

Informasi yang dikumpulkan akan menentukan fungsi dari rancangan awal dan usulan dan akan mempengaruhi nilai manfaat yang diberikan. Informasi dan data yang dibutuhkan meliputi seperti data biaya dan data kuantitas (volume).

8

2. Tahap Analisis

Tahap analisis sering disebut dengan fase analisis dan investigasi. a. Memilih alternative yang layak

Alternatif yang dikembangkan dalam fase spekulasi merupakan masukan untuk menganalisis kelayakan.

b. Mengembangkan criteria peringkat yang spesifik dari proyek

Kriteria yang diaplikasikan pada sebagian besar proyek adalah dalam hal performansi fungsi, biaya yang rendah, biaya perawatan, dampak lingkungan, kehandalan, biaya pengoperasian yang rendah, biaya, perakitan yang sederhana.

c. Mengevaluasi alternatif yang bertentangan dengan criteria

Evaluasi dari setiap alternatif yang bertentangan dan memberikan pembobotan dari setiap criteria. Pembobotan dimulai dari 1 (buruk) hingga 5 (sangat baik). d. Membandingkan keuntungan dan kerugian

Alternatif yang bertentangan dengan kriteria diberi peringkat dan bobot lalu dibuat perbandingan antara keuntungan dan kerugian.Alternatif dapat menawarkan biaya akuisisi yang lebih rendah namun pada saat yang sama memberikan hasil dengan biaya yang tinggi untuk sistem. Biaya awal dapat dihasilkan lebih rendah namun secara keseluruhan akan meningkatkan biaya karena adanya peningkatan biaya operasional dan perawatan. Value Engineering meliputi total cost yang ada.

3. Tahap Kreativitas

a. Logis b. Dipercaya

c. Memberi informasi baru yang dibutuhkan

d. Menyediakan teknik penelitian yang akan memberikan efesiensi

e. Mnggunakan kreativitas yang dapat dikombinasikan dengan pengetahuan. 4. Tahap Penentuan keputusan

Menentukan keputusan yang siap untuk langkah perencanaan pengembangan yang diperoleh melalui tahap informasi, analisis dan kreativitas.

5. Tahap Pengembangan

Mengembangkan sebuah program investasi yang akan memberikan informasi terbaru dan kemampuan dalam mengembangkan alternatif yang terpilih.

3.3. DFMA (Design for Manufacturing and Assembly)9 3.3.1. Design for Assembly (DFA)

Boothroyd-Dewhurst (2002) mengatakan bahwa efisiensi proses perakitan sebuah produk dalam sebuah perusahaan tergantung pada dua hal yang saling berinteraksi, yaitu antara manusia (operator perakitan) ataupun robot (jika sistem telah terotomasi) dengan produk yang akan dirakit itu sendiri.

Evaluasi terhadap kerja manusia memang tidak dapat diabaikan agar manusia tersebut dapat melakukan pekerjaannya secepat dan seteliti mungkin. Efisiensi tidak dapat diperoleh secara maksimal apabila proses kerja manusia tidak disertakan dengan rancangan produk yang baik. Perancangan

9

sistem perakitan untuk suatu produk tidak dapat terlepas dari rancangan produk itu sendiri, dimana fungsi atau bagian-bagian produk tersebut mempunyai konsep yang jelas keberadaannya.

Perancangan produk adalah langkah pertama dalam kegiatan manufaktur dan merupakan suatu aktivitas yang secara tradisional dimulai dengan pembuatan sketsa komponen produk dan perakitannya, yang selanjutnya akan dibuat pada papan gambar atau program CAD yang merupakan tempat di mana perakitan dan gambar secara mendetail dibuat. Gambar-gambar ini kemudian dikirim ke bagian manufaktur dan teknisi perakitan, yang tugasnya adalah melakukan proses produksi yang optimal dalam menghasilkan produk akhir. Pada tahap ini seringkali ditemukan masalah manufaktur dan perakitan yang akan menyebabkan adanya permintaan perubahan dan rancangan produk saat itu.

Perubahan rancangan ini menyebabkan waktu delay yang cukup besar sehingga produksi dari produk terhambat. Semakin lama ditemukannya masalah (perancangan ulang), maka akan semakin mahal pula biaya yang diperlukan untuk melakukan perubahan. Proses manufaktur dan perakitan perlu diperhitungkan pada tahap perancangan produk. Penerapan Design for Assembly juga akan mempercepat terkirimnya produk ke pasar. DFA telah menjadi konsep yang semakin penting dalam perancangan produk-produk pasar saat ini.

Sumber: (Boothryord,2002)

Gambar 3.4. Perbandingan antara teknik tradisional dan teknik DFA

Ulrich dan Eppinger (1995) menjelaskan bahwa DFA yang merupakan bagian dari Design for Manufacturing (DFM) adalah suatu proses perancangan produk yang bertujuan untuk memudahkan proses perakitan. Inti dari DFA adalah mengurangi jumlah bagian-bagian produk yang terpisah (minimasi jumlah komponen). To assembly ditujukan pada penambahan atau penggabungan bagian-bagian atau komponen-komponen individu untuk membentuk produk yang lengkap.

Penerapan DFA lebih mengarah pada analisis kemudahan perakitan secara spesifik. Syan dan Swift menuliskan bahwa tujuan DFA adalah :

1. Memberikan jumlah komponen seminimal mungkin

2. Memaksimalkan kemampuan perakitan atau assemblability dari setiap komponen

dan perakitan

4. Meningkatkan kualitas, meningkatkan efisiensi dan mengurangi biaya perakitan.

3.3.2. Mengintegrasikan komponen

Komponen yang tidak memiliki kualitas yang diperlukan membutuhkan integrasi satu atau lebih komponen. Komponen multifungsi sangat kompleks seperti hasil integrasi beberapa bentuk geometris berbeda. Komponen yang dicetak secara moulding atau stamping dapat sering menggabungkan tambahan bentuk dengan sedikit atau tanpa tambahan biaya.

Integrasi komponen memberikan beberapa manfaat :

1. Komponen yang terintegrasi tidak harus dirakit. Perakitan bentuk geometris komponen diperoleh dengan proses pabrikasi komponen.

2. Komponen yang terintegrasi sering lebih murah untuk diolah dibandingkan komponen yang terpisah. Proses komponen yang dipres, dicetak dan dicor, penghematan biaya ini terjadi karena suatu cetakan rumit tunggal biasanya tidak terlalu mahal dibandingkan dua atau lebih cetakan yang lebih kompleks dan dikarenakan biasanya berkurangnya waktu pemrosesan dan buangan untuk komponen tunggal dan terintegrasi.

Integrasi komponen tidak selalu merupakan strategi yang bijaksana dan mungkin dapat memberikan konflik dengan pendekatan lainnya dalam meminimasi biaya.

3.3.3. Prosedur untuk Analisis Produk yang Dirakit Secara Manual

Menurut Boothroyd dan Dewhurst (2002), langkah-langkah analisis desain secara manual dapat dijelaskan sebagai berikut :

1. Informasi terbaik tentang produk atau perakitan dikumpulkan.

2. Bagian-bagian perakitan (membayangkan bagaimana perakitan tersebut dilakukan) ditentukan dan diidentifikasi setiap item dari produk menurut urutan perakitan.

3. Lembar kerja dibuat untuk merumuskan proses perakitan secara detail dari produk yang dirancang.

4. Produk dirancang ulang.

Pertama-tama, komponen yang memiliki jumlah identifikasi tertinggi dirakit pada fixture kerja kemudian dilanjutkan dengan komponen yang tersisa satu per satu.

5. Efisiensi desain perakitan manual dihitung dengan cara (Boothroyd & Dewhurst, 2002) :

��= (3 ���)

��

dimana :

TM= total waktu perakitan manual

Efisiensi desain perakitan tersebut menunjukkan perbandingan antara estimasi waktu perakitan produk redesign dengan waktu ideal perakitan produk sebelumnya. Waktu ideal didapatkan dengan mengasumsikan bahwa setiap komponen mudah untuk ditangani dan digabungkan.

3.4. Perancangan Snap-Fit (Penambat)10

Snap-fit digunakan agar komponen yang akan disatukan menjadi lebih kuat dan tidak fleksibel tanpa harus menggunakan fastener. Penambat biasanya memiliki masalah pada defleksi perakitan. Penambat bekerja tidak seperti kunci, akan tetapi relatif lebih mudah untuk dipahami dan digunakan. Penambat hanya membutuhkan analisis perilaku sederhana yaitu dengan pergeseran pada bagian bawah atau dengan beban kompresi. Hal ini dibahas dalam bagian fitur pengunci. Jenis-jenis dari penambat (snap-fit) antara lain adalah:

a. Lug

Lug adalah bagian fitur penambat dengan bentuk huruf L. Lugs adalah salah satu penambat yang paling umum dan ada banyak variasi dari bentuk lug, salah satu modifikasi yang berguna dari lug adalah track yang terbentuk ketika dua lugs berhadapan satu sama lain.

b. Tab

Tab adalah tonjolan datar dengan sisi sejajar atau sedikit meruncing c. Wedge

10

Wedges adalah variasi dari tab di mana dimensi dasar jauh lebih besar daripada bagian atas, Ketebalan yang lebih besar di dasar membuat wedge berpotensi jauh lebih kuat dari tab.

d. Cone

Cone (kerucut) adalah variasi dari penambat dengan bentuk pin di mana pada bagian dasar secara signifikan lebih besar dari pada bagian atas fitur.

e. Pin

Pin merupakan fitur yang memiliki bagian konstan atau lancip sepanjang sumbu simetri. Pin memiliki bagian bulat, persegi atau kompleks. Pin umumnya melibatkan lubang, slot atau tepi dan membatasi hanya dalam arah lateral.

f. Catches

Cathes adalah fitur berbentuk baji. Cathes dimaksudkan untuk bagian tepi, bukan ke dalam atau slot.

Sumber: Bonenberger(2005)

Gambar 3.5. Fitur Penambat (Snap-Fit)

3.5. Validitas Data11

Validitas data ialah suatu ukuran yang mengacu kepada derajat kesesuaian antara data yang dikumpulkan dan data sebenarnya dalam sumber data. Data yang valid akan diperoleh apabila instrumen pengumpulan data juga valid. Terdapat 2 validitas instrumen atas dua tipe yaitu validitas internal dan validitas eksternal. Validitas internal berkenaan dengan derajat keakurasian rancangan penelitian.

11

Rancangan penelitian yang baik termasuk rancangan pengumpulan data akan dapat mengidentifikasi sumber data yang tepat dan alat/instrumen pengumpulan data yang juga tepat. Validitas eksternal berkenaan dengan derajat akurasi hasil penelitian jika dilakukan generalisasi dan diterapkan pada populasi dari mana data penelitian diambil.

Cara yang digunakan untuk menguji validitas instrumen ialah melalui analisis korelasi (correlational analysis). Analisis korelasi dilaksanakan dengan menggunakan rumus Korelasi Product Moment yang dikembangkan oleh Pearson, yaitu sebagai berikut :

�= � ∑ �� −(∑ �)(∑ �)

�[� ∑ �2−(∑ �)2][� ∑ �2−(∑ �)2]

Dimana, r = koefisien korelasi antara X dan Y X = skor variabel independen X Y = skor variabel independen Y

3.6. Reliabilitas Data12

Reliabilitas sebuah alat ukur berkenaan dengan derajat konsistensi dan stabilitas data yang dihasilkan dari proses pengumpulan data dengan menggunakan instrumen tersebut. Dua ukuran yang umum digunakan untuk mengetahui derajat reliabilitas atau kehandalan instrumen pengumpulan data, yaitu stabilitas instrumen dan konsistensi internal instrumen.

Stabilitas instrumen adalah suatu ukuran yang menunjukkan derajat kestabilan instrumen terhadap data yang diperoleh dengan menggunakan

12

instrumen tersebut. Instrumen yang digunakan dalam pengukuran variabel yang sama dalam waktu yang berbeda dan memberikan hasil yang sama maka dikatakan stabilitas instrumen tersebut cukup baik. Reliabilitas instrumen memberikan indikasi homogenitas item dalam pengukuran dalam arti seberapa jauh instrumen tersebut menjadikan item-item yang diukur secara bersama-sama menjadi sebuah set dan secara independen menjadi bagian yang berarti terhadap keseluruhan.

Pengujian reliabilitas pada umumnya dikenakan untuk pengujian stabilitas instrumen dan konsistensi internal instrumen. Pengujian terhadap kedua karakteristik dari instrumen tersebut dapat dilakukan dengan beberapa metode. Untuk pengujian stabilitas instrumen terdapat dua macam uji yaitu test-retest reliability dan parallel-form reliability. Pengukuran konsistensi internal instrumen pengumpulan data dapat dilaksanakan dengan dua cara yaitu interitem consistency reliability dan split-half reliability. Alat test yang sering digunakan dalam pengujian konsistensi internal instrumen ialah Koefisien Alpha Cronbach. Koefisien Alpha Cronbach digunakan untuk mengukur reliabilitas instrumen yang pertanyaannya menggunakan skor dalam rentangan tertentu. Rumus yang digunakan dalam menghitung koefisien tersebut ialah :

−

−

=

∑

t b k

k

r 2

2 1

1 σ

σ

dimana,

k = jumlah butir pertanyaan

σ2t

= varians total butir pertanyaan

3.7. Pengukuran Waktu13

Pengukuran waktu kerja berhubungan dengan usaha-usaha untuk menetapkan waktu baku untuk menyelesaikan suatu pekerjaan. Waktu baku sangat diperlukan untuk:

a. Perencanaan kebutuhan tenaga kerja

b. Estimasi biaya untuk upah karyawan/pekerja c. Penjadwalan produksi dan penganggaran

d. Perencanaan sistem pemberian bonus dan insentif

e. Indikasi keluaran (output) yang mampu dihasilkan oleh seorang pekerja

Faktor kelonggaran (allowance) diperlukan dalam menentukan waktu baku. Kelonggaran diberikan untuk tiga hal, yaitu untuk kebutuhan pribadi, menghilangkan rasa letih (fatique) dan hambatan-hambatan lain yang tidak terhindarkan. Kebutuhan pribadi, menghilangkan rasa letih (fatique) dan hambatan-hambatan lain yang tidak terhindarkan merupakan hal yang nyata dibutuhkan oleh pekerja dan yang selama pengukuran tidak diamati, tidak diukur, tidak dicatat ataupun tidak dihitung. Waktu baku ditentukan berdasarkan hasil dari langkah-langkah yang telah ditentukan di atas.

a. Waktu Terpilih

��= ∑��

�

b. Waktu Normal

13

Wn = Wt x Rating Factor c. Waktu Standar

������������= ��� 100%

100%− ��������� (%)

3.8. Uji Keseragaman dan Kecukupan Data14

3.8.1. Pengujian Keseragaman Data

Pengujian keseragaman data adalah suatu pengujian yang berguna untuk memastikan bahwa data yang dikumpulkan berasal dari satu sistem yang sama. Melalui pengujian ini kita dapat mendeteksi adanya perbedaan-perbedaan dan data-data yang di luar batas kendali (out of control) yang dapat kita gambarkan pada peta kontrol. Data-data yang di luar batas kendali (out of control) dibuang dan tidak dipergunakan dalam perhitungan selanjutnya. Batas-batas kontrol dibuat terlebih dahulu sebelum membuat peta kontrol, dengan menggunakan rumus sebagai berikut:

���= ��+ 3��

��� =�� −3��

Dimana SD = ��(�−��)2 �

Keterangan:

x= data waktu tiap pengamatan ��= harga rata-rata semua data waktu

� = Jumlah pengamatan keseluruhan

14

Pengamatan dalam sampling kerja yang diamati selama aktivitas berlangsung harus memiliki kesempatan yang sama untuk diamati. Dengan kata lain pengamatan haruslah dilakukan secara acak (random).

3.8.2. Perhitungan Jumlah Pengamatan yang Diperlukan

Jumlah pengamatan yang harus dilakukan dipengaruhi oleh dua faktor utama yaitu:

1. Tingkat ketelitian dari hasil pengamatan 2. Tingkat keyakinan dari hasil pengamatan

Tingkat ketelitian menunjukkan penyimpangan maksimum hasil pengukuran dari waktu penyelesaian sebenarnya. Tingkat keyakinan menunjukkan seberapa besar keyakinan si pengukur bahwa hasil yang diperoleh memenuhi syarat ketelitian tadi. Tingkat kepercayaan 95% dan tingkat ketelitian 5% maka jumlah pengamatan adalah,

Rumus: �′= (40������2−(��2))2

Dimana : N’ = jumlah pengamatan yang seharusnya diamati

N = jumlah pengamatan yang harus dilakukan untuk sampling kerja.

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Penelitian ini dilaksanakan di PT Ivana Mery Lestari Matras yang bergerak dalam bidang produksi spring bed. Perusahaan ini berlokasi di Jalan Jl. Gambir, Pasar VIII No 92 Kec.Percut Sei Tuan, Tembung. Penelitian ini dilakukan dari bulan Juli 2013 hingga Agustus 2013.

4.2. Jenis Penelitian15

Jenis penelitian ini adalah action research yang merupakan penelitian yang bertujuan untuk mendapatkan suatu solusi yang akan diaplikasikan pada perusahaan sebagai bentuk perbaikan dari sistem semula.

4.3. Objek Penelitian

Objek penelitian yang diamati adalah desain awal produk spring bed 6 kaki, urutan perakitan dan waktu proses perakitan produk spring bed dari proses awal hingga selesai perakitan.

4.4. Variabel Penelitian

Variabel-variabel yang terdapat dalam penelitian ini adalah:

15

1. Variabel Independen

a. Jumlah part/komponen, yaitu banyaknya part/komponen yang digunakan untuk menyusun setiap unit produk spring bed yang berhubungan dengan effisiensi design dan waktu perakitan yang dibutuhkan.

b. Urutan Assembly, yaitu urutan proses ataupun langkah-langkah dalam perakitan produk spring bed yang dapat mempengaruhi besarnya waktu assembly yang diperlukan untuk menyelesaikan setiap unit produknya c. Insertion and fastening, yaitu berkaitan dengan interaksi antara

bagian-bagian komponen yang akan disatukan atau dirakit.

d. Karakteristik produk, yaitu sifat-sifat yang dimiliki oleh produk.

e. Nilai produk, yaitu nilai atas produk berdasarkan perakitan yang telah dilakukan

f. Biaya perakitan, yaitu biaya yang dibutuhkan dalam merakit produk spring bed.

g. Inovasi nilai, yaitu upaya dalam meningkatkan nilai produk spring bed. 2. Variabel Dependen

Waktu perakitan, yaitu lamanya waktu dalam merakit produk spring bed 6 kaki.

4.5. Kerangka Konseptual Penelitian

Urutan Perakitan

Jumlah komponen

Nilai produk Insertion dan

fastening Karakteristik

produk

Inovasi nilai Waktu perakitan Biaya perakitan

Gambar 4.1. Kerangka Konseptual Penelitian

4.6. Defenisi Variabel Operasional

Definisi operasional dari variabel-variabel terkait ditentukan berdasarkan variabel-variabel operasional. Variabel operasional yang terkait adalah:

a. Jumlah part/komponen, yaitu banyaknya part/komponen yang digunakan untuk menyusun setiap unit produk spring bed yang berhubungan dengan effisiensi design dan waktu perakitan yang dibutuhkan.

b. Urutan Assembly, yaitu urutan proses ataupun langkah-langkah dalam perakitan produk spring bed yang dapat mempengaruhi besarnya waktu assembly yang diperlukan untuk menyelesaikan setiap unit produknya

c. Insertion and fastening, yaitu berkaitan dengan interaksi antara bagian-bagian komponen yang akan disatukan atau dirakit.

d. Karakteristik produk, yaitu sifat-sifat yang dimiliki oleh produk.

e. Nilai produk, yaitu nilai atas produk berdasarkan perakitan yang telah dilakukan

f. Biaya perakitan, yaitu biaya yang dibutuhkan dalam merakit produk spring bed.

h. Waktu perakitan, yaitu lamanya waktu dalam merakit produk spring bed 6 kaki.

4.7. Rancangan Penelitian

Flow chart perbaikan dan perancangan produk melalui integrasi metode Quality Function Deployment, Value Engineering dan metode Design for Manufacturing and Assembly ditunjukkan Gambar 4.2.

Penyebaran Kuesioner

Pengukuran Waktu Mulai

Selesai QFD Fase I

QFD Fase II

Value Engineering DFMA

[image:62.595.154.469.303.600.2]4.8. Identifikasi Data dan Instrumen Penelitian

Data yang diperlukan dalam penelitian diperoleh melalui studi terhadap kondisi aktual pengerjaan perakitan spring bed di lantai pabrik, durasi waktu proses operator di tiap stasiun kerja, keadaan faktor lingkungan dan performance pekerja, jumlah komponen penyusun spring bed yang mempengaruhi waktu proses perakitan dan sebagainya. Data mengenai hal-hal yang ingin diselidiki kemudian dianalisis, diberikan interpretasi, dan diadakan generalisasi dalam rangka menetapkan sifat-sifat dan kriteria usulan urutan produksi ataupun urutan proses perakitan yang baik.

Data yang dikumpulkan dapat diuraikan sebagai berikut : a. Data primer

Data-data primer dikumpulkan dengan cara pengamatan atau pengukuran langsung, antara lain :

1. Data keinginan responden yang berkaitan dengan proses perakitan produk. 2. Urutan proses perakitan spring bed.

3. Waktu proses perakitan.

4. Jumlah komponen penyusun spring bed.

Instrumen yang digunakan dalam pengukuran waktu kerja operator adalah stopwatch digital merek ROX tipe SW8-2008 beserta lembar pengamatan dan alat tulis.

Atribut yang akan ditanyakan kepada responden ditentukan berdasarkan literatur dalam buku Beds and Bedroom Furniture dan Product Design for Manufacture and Assembly adalah sebagai berikut:

1. Ukuran komponen penyusun produk 2. Bentuk sandaran spring bed

3. Tinggi spring bed dari lantai 4. Tebal busa spring bed 5. Jenis kain spring bed 6. Jumlah pegas spring bed 7. Berat komponen spring bed

8. Kekuatan komponen penyusun spring bed 9. Kelicinan komponen penyusun produk 10. Kebutuhan penggunaan 2 tangan

11. Kebutuhan penggunaan alat bantuk pegang 12. Keselarasan posisi pemasukan komponen 13. Keterjangkauan lokasi pemasukan komponen 14. Kemudahan penggunaan peralatan perakitan 15. Kedalaman pemasukan komponen

b. Data sekunder

4.9. Populasi dan Sampel Penelitian

Populasi di dalam penelitian ini adalah karyawan PT Ivana Mery Lestari Matras bagian perakitan produk spring bed yang secara keseluruhan berjumlah 36 orang.

Teknik sampling yang digunakan dalam penelitian ini adalah teknik total sampling agar didapatkan hasil yang respresentatif (Jan Jonker dan Bartjan Pennink, 2010).

4.10. Pengolahan Data

Setelah keseluruhan data yang dibutuhkan baik data primer maupun data sekunder terkumpul, maka dilakukan pengolahan data.

4.11. Analisis Pemecahan Masalah

Analisis pemecahan masalah berawal dari perbaikan terhadap rancangan produk yang dilakukan dengan pendekatan metode QFD, value engineering dan design for manufacturing and assembly sehingga menghasilkan rancangan produk tanpa adanya komponen yang tidak diperlukan atau komponen yang tidak mengandung nilai tambah sehingga waktu perakitan dan unit cost dapat dikurangi.

4.12. Kesimpulan dan Saran

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data

5.1.1. Kuesioner Terbuka

Pengumpulan data dilaksanakan dengan membagi kuesioner. Kuesioner dibagi dalam 2 tahap. Tahap pertama berupa kuesioner terbuka atau kuesioner pendahuluan. Kuesioner ini berisi pertanyaan yang diajukan kepada 36 responden yaitu operator produksi tentang penilaian pekerja terhadap proses perakitan produk spring bed 6 kaki.

Kesimpulan dari jawaban responden pada kuesioner pendahuluan ini didapatkan beberapa modus yang akan menjadi butir pertanyaan pada kuesioner tahap kedua, yaitu kuesioner tertutup. Responden pada kuesioner tertutup ini berjumlah 36 orang yaitu operator produksi.

Modus dari kuesioner terbuka adalah sebagai berikut:

1. Ukuran komponen penyusun yang kecil mempersulit perakitan produk 2. Bentuk sandaran yang menggunakan ukiran sulit untuk dirakit

3. Tinggi spring bed tidak mempengaruhi proses perakitan produk 4. Tebal busa mempengaruhi lama perakitan

5. Kain resleting sulit untuk dijahit

6. Banyak pegas mempengaruhi lama perakitan

9. Kelicinan komponen tidak mempengaruhi perakitan

10.Penggunaan 2 tangan dilaksanakan untuk mempermudah perakitan 11.Alat bantu tidak digunakan dalam perakitan produk

12.Membutuhkan komponen pengait

13.Lokasi pemasukan komponen terjangkau pada proses perakitan 14.Alat mudah digunakan pada proses perakitan produk

15.Kedalaman pemasukan komponen tidak berpengaruh pada proses perakitan

5.1.2. Kuesioner Tertutup

Kesimpulan dari jawaban responden pada kuesioner terbuka didapatkan modus yang menjadi butir pertanyaan pada kuesioner tahap kedua, yaitu kuesioner tertutup.

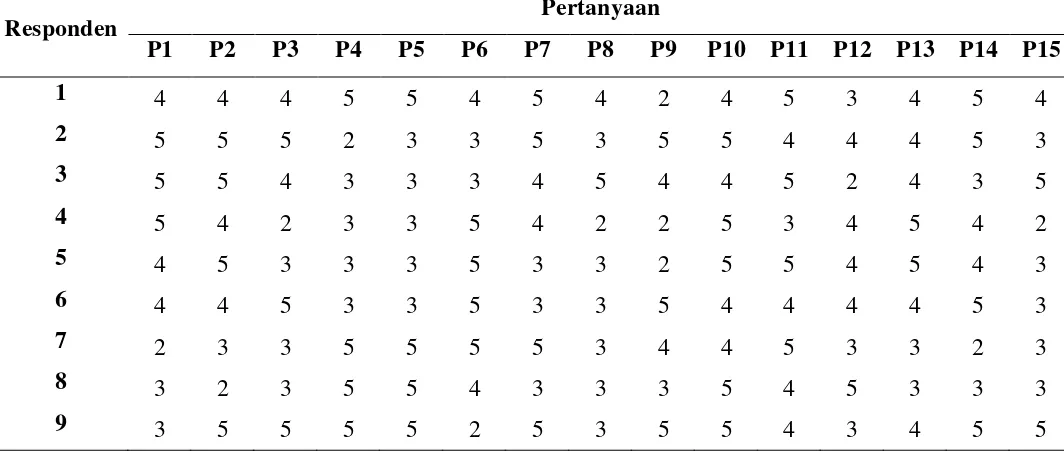

[image:67.595.36.568.504.730.2]Rekapitulasi kuesioner tertutup dapat dilihat pada Tabel 5.1.

Tabel 5.1. Rekapitulasi Kuesioner Tertutup

Responden Pertanyaan

P1 P2 P3 P4 P5 P6 P7 P8 P9 P10 P11 P12 P13 P14 P15

1 4 4 4 5 5 4 5 4 2 4 5 3 4 5 4

2 5 5 5 2 3 3 5 3 5 5 4 4 4 5 3

3 5 5 4 3 3 3 4 5 4 4 5 2 4 3 5

4 5 4 2 3 3 5 4 2 2 5 3 4 5 4 2

5 4 5 3 3 3 5 3 3 2 5 5 4 5 4 3

6 4 4 5 3 3 5 3 3 5 4 4 4 4 5 3

7 2 3 3 5 5 5 5 3 4 4 5 3 3 2 3

8 3 2 3 5 5 4 3 3 3 5 4 5 3 3 3

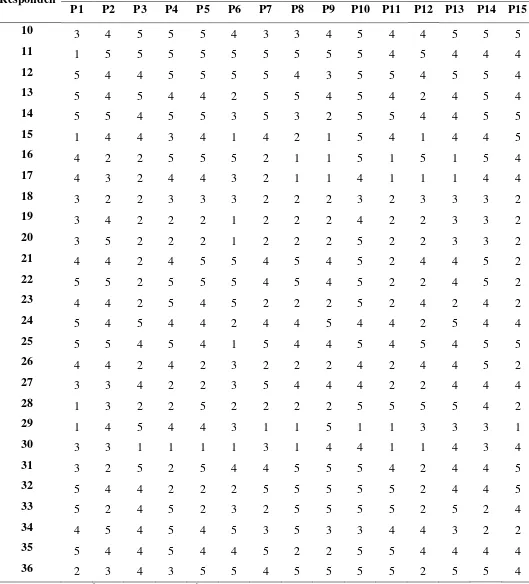

Tabel 5.1. Rekapitulasi Kuesioner Tertutup (Lanjutan)

Responden Pertanyaan

P1 P2 P3 P4 P5 P6 P7 P8 P9 P10 P11 P12 P13 P14 P15

10 3 4 5 5 5 4 3 3 4 5 4 4 5 5 5

11 1 5 5 5 5 5 5 5 5 5 4 5 4 4 4

12 5 4 4 5 5 5 5 4 3 5 5 4 5 5 4

13 5 4 5 4 4 2 5 5 4 5 4 2 4 5 4

14 5 5 4 5 5 3 5 3 2 5 5 4 4 5 5

15 1 4 4 3 4 1 4 2 1 5 4 1 4 4 5

16 4 2 2 5 5 5 2 1 1 5 1 5 1 5 4

17 4 3 2 4 4 3 2 1 1 4 1 1 1 4 4

18 3 2 2 3 3 3 2 2 2 3 2 3 3 3 2

19 3 4 2 2 2 1 2 2 2 4 2 2 3 3 2

20 3 5 2 2 2 1 2 2 2 5 2 2 3 3 2

21 4 4 2 4 5 5 4 5 4 5 2 4 4 5 2

22 5 5 2 5 5 5 4 5 4 5 2 2 4 5 2

23 4 4 2 5 4 5 2 2 2 5 2 4 2 4 2

24 5 4 5 4 4 2 4 4 5 4 4 2 5 4 4

25 5 5 4 5 4 1 5 4 4 5 4 5 4 5 5

26 4 4 2 4 2 3 2 2 2 4 2 4 4 5 2

27 3 3 4 2 2 3 5 4 4 4 2 2 4 4 4

28 1 3 2 2 5 2 2 2 2 5 5 5 5 4 2

29 1 4 5 4 4 3 1 1 5 1 1 3 3 3 1

30 3 3 1 1 1 1 3 1 4 4 1 1 4 3 4

31 3 2 5 2 5 4 4 5 5 5 4 2 4 4 5

32 5 4 4 2 2 2 5 5 5 5 5 2 4 4 5

33 5 2 4 5 2 3 2 5 5 5 5 2 5 2 4

34 4 5 4 5 4 5 3 5 3 3 4 4 3 2 2

35 5 4 4 5 4 4 5 2 2 5 5 4 4 4 4

36 2 3 4 3 5 5 4 5 5 5 5 2 5 5 4

5.1.3. Data Desain Produk Awal

Produk yang dijadikan objek penelitian adalah spring bed merk Mery Land tipe 6 kaki.

Gambar 5.1. Spring Bed Mary Land Tipe 6 Kaki

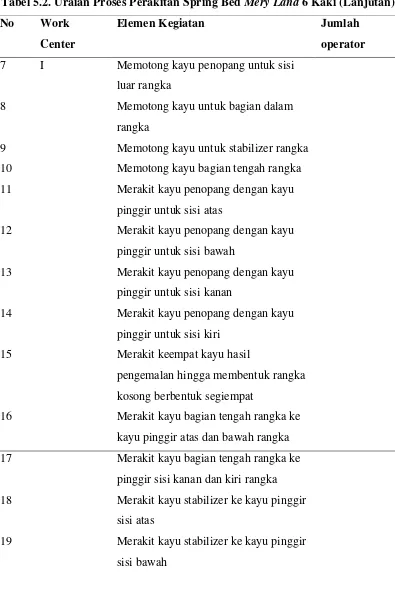

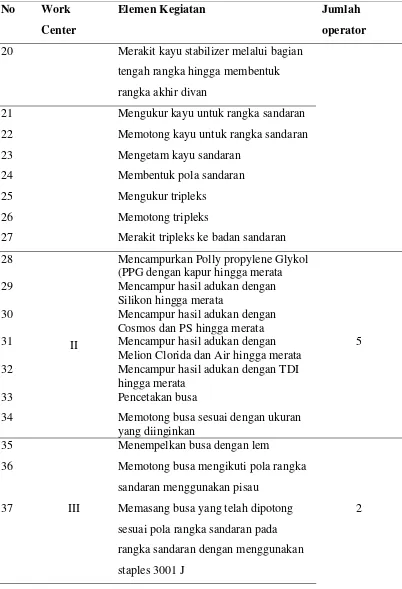

5.1.4. Proses Perakitan Spring Bed 6 Kaki

Proses perakitan produk spring bed 6 kaki pada PT Ivana Mery Lestari Matras diuraikan pada Tabel 5.2.

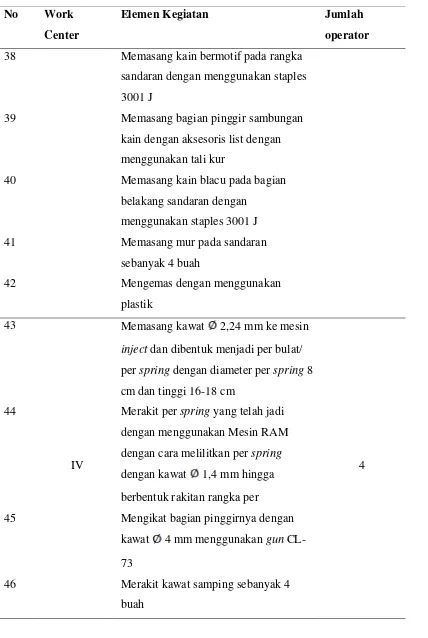

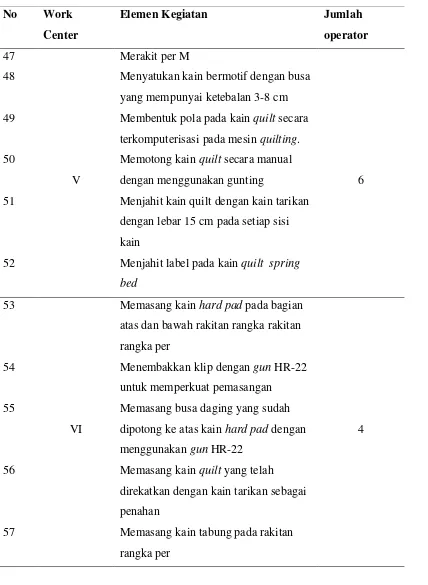

Tabel 5.2. Uraian Proses Perakitan Spring Bed Mery Land 6 Kaki

No Work

Center

Elemen Kegiatan Jumlah

operator

1

I

Mengukur kayu pinggir rangka

6 2 Mengukur kayu penopang untuk sisi

luar rangka

3 Mengukur kayu untuk bagian dalam rangka

4 Mengukur kayu untuk stabilizer rangka 5 Mengukur kayu bagian tengah rangka

Tabel 5.2. Uraian Proses Perakitan Spring Bed Mery Land 6 Kaki (Lanjutan)

No Work

Center

Elemen Kegiatan Jumlah

operator

7 I Memotong kayu penopang untuk sisi luar rangka

8 Memotong kayu untuk bagian dalam

rangka

9 Memotong kayu untuk stabilizer rangka 10 Memotong kayu bagian tengah rangka 11 Merakit kayu penopang dengan kayu

pinggir untuk sisi atas

12 Merakit kayu penopang dengan kayu pinggir untuk sisi bawah

13 Merakit