LEMBAR PENGESAHAN PRA RANCANGAN PABRIK

PEMBUATAN HIGH IMPACT POLYSTYRENE DENGAN PROSES BULK CONTINUOUS

KAPASITAS PRODUKSI 22.000 TON/ TAHUN TUGAS AKHIR

Diajukan untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia Ekstensi

Oleh :

NIM. 050425006

M. INDRA LAMORA

Telah Disidangkan pada Tanggal 2008 Diperiksa / Disetujui Oleh :

Dosen Pembimbing I, Dosen Pembimbing II,

(Mersi S. Sinaga, ST. MT.)

NIP. 132 206 946 NIP. 132 243 713

(M. Hendra S. Ginting ,ST.MT)

Dosen Penguji I, Dosen Penguji II, Dosen Penguji III,

(Mersi S. Sinaga, ST. MT.) (Dr.Ir. Irvan, Msi)

NIP. 132 206 946 NIP. 132 126 842 NIP. 132 282 133 (Rondang Tambun,ST,MT)

Koordinator Tugas Akhir

NIP. 132 126 842 (Dr.Ir. Irvan, MSi)

PROGRAM STUDI TEKNIK KIMIA EKSTENSI FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

2008

Dengan mengucapkan puji dan syukur alhamdulillah penulis haturkan terima

kasih yang setinggi-tingginya kepada Allah SWT atas segala rahmat dan hidayah-Nya

sehingga penulis dapat menyelesaikan tugas akhir ini.

Tugas akhir ini disusun untuk melengkapi persyaratan ujian sarjana teknik pada

Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara. Adapun judul

tugas akhir ini adalah :

Pra Rancangan Pabrik Pembuatan High Impact Pplystyrene dengan Proses Bulk Continuous Kapasitas Produksi 22.000 Ton/ Tahun

Dalam menyelesaikan tugas akhir ini, penulis banyak menerima bantuan, saran,

bimbingan, dan fasilitas dari berbagai pihak. Untuk itu pada kesempatan ini penulis

mengucapkan terima kasih yang sebesar-besarnya kepada:

1. Teristimewa ucapan terimakasih yang tidak terhingga kepada Ayahanda tercinta

Zein Rangkuti, SPd dan Ibunda tercinta Kamilah Pulungan, SPd yang telah

membesarkan dan mendidik penulis mulai dari masa anak-anak hingga saat ini dan

dengan tulus mendoakan penulis setiap saat.

2. Ibu Mersi S. Sinaga, ST. MT, selaku pembimbing utama dalam tugas akhir ini yang

juga telah memberikan bimbingan dan arahan selama menyelesaikan tugas akhir ini.

3. Bapak M. Hendra S. Ginting, ST. MT, selaku pembimbing kedua tugas akhir ini

yang banyak memberikan bimbingan, saran, dan dorongan semangat selama

menyelesaikan tugas akhir ini.

4. Bapak Dr. Ir. Irvan, MSi, selaku koordinator tugas akhir Departemen Teknik Kimia,

Fakultas Teknik Universitas Sumatera Utara

5. Ibu Ir. Renita Manurung , MT, selaku Ketua Departemen Teknik Kimia, Fakultas

Teknik Universitas Sumatera Utara.

6. Seluruh staf pengajar dan pegawai pada Departemen Teknik Kimia, Fakultas Teknik

USU dan pegawai yang banyak membantu dan memberi saran dalam perancangan

deskripsi proses pra rancangan pabrik dalam tugas akhir ini.

7. Saudara-saudaraku yang dengan ketulusan hati mendidik, membimbing, memberi

kasih sayang dan dorongan baik moril maupun materil kepada penulis, Yahya

ii

8. Teman-teman terbaikku Asmidar, Samrijen, Alida, Junita, Bang Samsul dan

teman-teman seperjuangan di teknik kimia.

Penulis menyadari bahwa masih banyak kekurangan yang terdapat pada

pengerjaan Tugas Akhir ini sehingga jauh dari sempurna, sehubungan dengan itu

penulis dengan terbuka menyambut setiap saran dan kritik yang membangun dari semua

pihak demi penyempurnaannya dimasa datang.

Semoga karya akhir ini dapat bermanfaat bagi pembaca, terutama bagi

mahasiswa/i Departemen Teknik Kimia.

Medan, November 2008

( M. Indra Lamora )

Halaman

Kata pengantar ………. . i

Daftar Isi ... iii

Daftar Tabel ... vii

Daftar Gambar... viii

Intisari ... ix

BAB I PENDAHULUAN

1.1. Latar Belakang ……… I-1

1.2. Perumusan Masalah ……… I-2

1.3. Tujuan Rancangan ……….. I-3

1.4. Manfaat Pra Rancangan ………. I-4

BAB II TINJAUAN PUSTAKA

2.1. Sejarah Polystyrena …………..……….. II-1

2.2. Macam-macam Proses Produksi High Impact Polystyrene …... II-2

2.3. Dasar reaksi ……… II-4

2.4. Sifat-sifat Bahan Baku, Bahan Pembantu dan Produk ……….. II-5

2.5. Deskripsi Proses ………. II-7

BAB III NERACA MASSA

3.1. Neraca Massa Mixer 1 ……… III-1

3.2. Neraca Massa Mixer 2 ……… III-1

3.3. Neraca Massa Reaktor ……… III-2

3.4. Neraca Massa Devolatilizer ……….... III-2

3.5. Neraca Massa Rotary Dryer ……….. III-2

BAB IV NERACA PANAS

4.1. Heat Exchanger 1……… IV-1

4.2. Mixer 2 ………... IV-1

4.3. Heat Exchanger 2 ……….. IV-1

4.4. Reaktor ……….. IV-2

4.5. Devolatilizer ……….. IV-2

iv

4.7. Cooler ……… IV-3

4.8. Rotary Dryer ……….. IV-3 BAB V SPESIFIKASI PERALATAN

5.1. Tangki Penyimpanan Stirena ... V-1

5.2. Pompa Stirena (P-01) ... V-1

5.3. Tangki Penyimpanan Etil Benzena ... V-2

5.4. Pompa Etil Benzena (P-02) ... V-2

5.5. Mixer 1 ... V-3

5.6. Pompa Tangki pencampuran (P-03) ... V-3

5.7. Heat Exchanger (HE-01)... V-4

5.8. Gudang Polibutadiena ... V-4

5.9. Bucket Elevator (BE-01) ... V-4

5.10.Hammer Mill (HM-01) ... V-5

5.11.Screening (SC-01) ... V-5

5.12.Belt Conveyor (BC-01)... V-6

5.13.Rotary Feeder (RF-01) ... V-6

5.14.Mixer 2 ... V-7

5.15.Pompa Mixer (P-04) ... V-7

5.16.Heat Exchanger (HE-02)... V-8

5.17.Gudang Benzoil Peroksida (G-02) ... V-8

5.18.Bucket Elevator (BE-02) ... V-8

5.19.Rotary Feeder (RF-02) ... V-9

5.20.Reaktor (R-01) ... V-9

5.21.Pompa Reaktor (P-05) ... V-10

5.22.Devolatilizer (DV-01) ... V-10

5.23.Pompa Vakum (VP-01) ... V-11

5.24.Kondensor(C-01) ... V-11

5.25.Tangki Penampungan (T-04) ... V-12

5.26.Pompa Tangki Penampungan (P-07) ... V-12

5.27.Pompa Devolatilizer(P-06) ... V-13

5.28.Cooler(C-02) ... V-13

5.29.Rotary Dryer (RD) ... V-14

5.32.Pellet Mill (PM-01) ... V-15

5.33.Screening (SC-02) ... V-15

5.34.Belt Conveyor(BC-02) ... V-16

5.35.Gudang Penyimpanan Produk HIP ………. V-16

5.36.Belt Conveyor (BC-03) ……….... V-16

5.37.Gudang Penyimpanan Produk HIP yang tidak memenuhi

standar (G-03) ………. V-17

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA

6.1. Instrumentasi ……….. VI-1

6.2. Keselamatan Kerja ………. VI-10

6.3. Keselamatan Kerja pada Pabrik HIP ………. VI-11

BAB VII UTILITAS

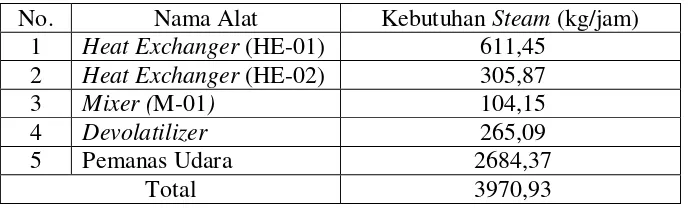

7.1. Kebutuhan steam ……….. VII-1

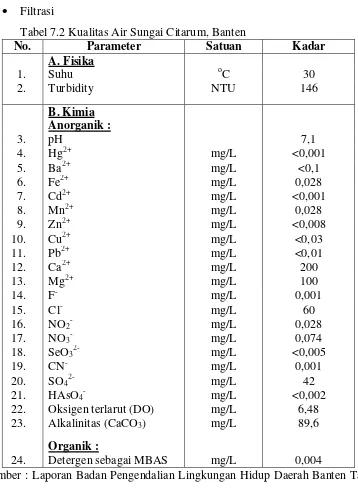

7.2. Kebutuhan Air ……….. VII-2

7.3. Kebutuhan Bahan Kimia ……….. VII-9

7.4. Kebutuhan Listrik ………. VII-10

7.5. Kebutuhan Bahan Bakar ……….. VII-11

7.6. Unit prngolahan Limbah ……….. VII-12

7.7. Spesifikasi Peralatan Utilitas ………... VII-21

BAB VIII LOKASI DAN TATA LETAK PABRIK

8.1. Pemilihan Lokasi Pabrik …... ……….. VIII-1

8.2. Tata Letak Pabrik ………. VIII-5

8.3. Perincian Luas Tanah ……….. VIII-6

BAB IX ORGANISASI MANAJEMEN PERUSAHAAN

9.1. Pengertian Manajemen ……….………... IX-1

9.2. Bentuk Badan Usaha ……….. IX-1

9.3. Struktur Organisasi ……….………. IX-2

9.4. Uraian Tugas,Wewenang dan Tanggung Jawab ………. IX-4

9.5. Tenaga Kerja dan Jam Kerja ………... IX-9

vi

BAB X ANALISA EKONOMI

10.1.Modal Investasi ………. X-1

10.2.Biaya Produksi Total / Total Production Cost ……….. X-3

10.3.Analisa Aspek Ekonomi ……… X-4

BAB XI KESIMPULAN ……… XI-1

DAFTAR PUSTAKA ……… DP-1 LAMPIRAN A PERHITUNGAN NERACA MASSA ………. LA-1 LAMPIRAN B PERHITUNGAN NERACA PANAS ………. LB-1 LAMPIRAN C SPESIFIKASI ALAT ……… LC-1 LAMPIRAN D PERHITUNGAN UTILITAS ……… LD-1 LAMPIRAN E PERHITUNGAN EKONOMI ……… LE-1

Tabel 1.1 Data Import HIP di Indonesia ……… ... I-2

Tabel 2.1 Kelebihan dan kekurangan berbagai proses produksi HIP ... II-7

Tabel 3.1 Neraca Massa Mixer 1 ... III-1

Tabel 3.2 Neraca Massa Mixer 2 ... III-1

Tabel 3.3 Neraca Massa Reaktor ... III-2

Tabel 3.4 Neraca Massa Devolatilizer ... III-2

Tabel 3.5 Neraca Massa Rotary Dryer ... III-2

Tabel 4.1 Neraca Panas Heat Exchanger 1 ... IV-1

Tabel 4.2 Neraca Panas Mixer 2 ... IV-1

Tabel 4.3 Neraca Panas Heat Exchanger 2 ... IV-1

Tabel 4.4 Neraca Panas Reaktor ... IV-2

Tabel 4.5 Neraca Panas Devolatilizer ... IV-2

Tabel 4.6 Neraca Panas Kondensor ... IV-2

Tabel 4.7 Neraca Panas Cooler ... IV-3

Tabel 4.8 Neraca Panas Rotary Dryer ... IV-3

Tabel 6.1 Daftar Instrumentasi pada Pra Rancangan Pabrik Pembuatan HIP ... VI-3

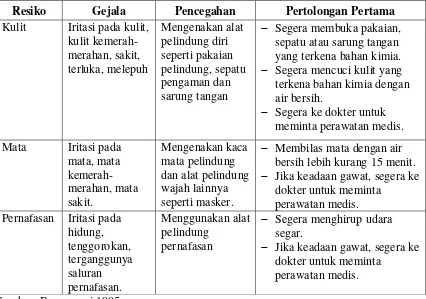

Tabel 6.2 Pencegahan dan Pertolongan Pertama jika Terkena Bahan Kimia…….VI-13

Tabel 7.1 Kebutuhan Steam pada Tiap-Tiap Alat ... VII-1

Tabel 7.2 Kualitas Air Citarum, Merak – Banten ... VII-3

Tabel 7.3 Perincian Kebutuhan Listrik pada Unit Proses ... VII-9

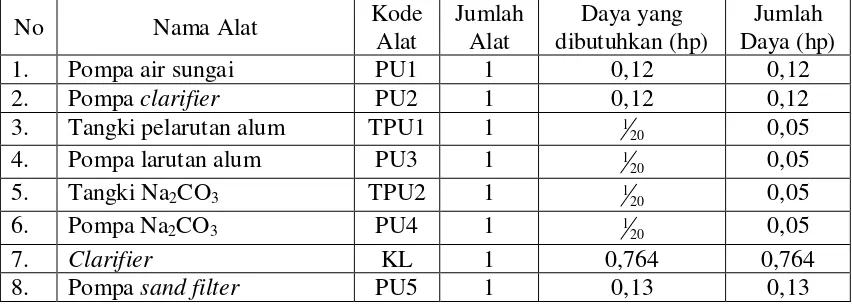

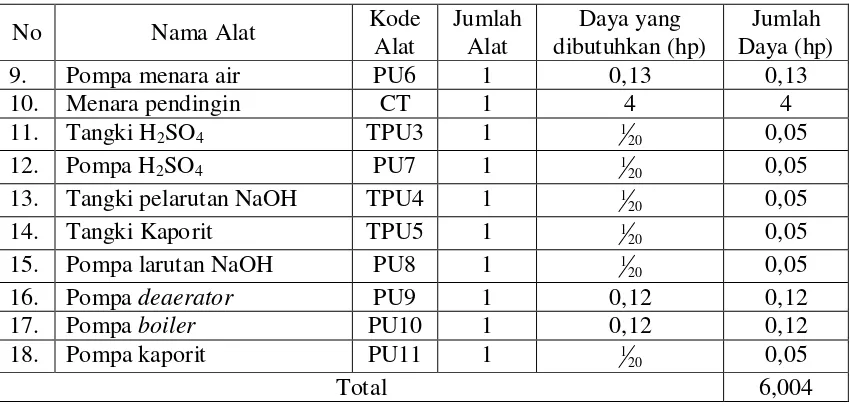

Tabel 7.4 Perincian Kebutuhan Listrik pada Unit Utilitas ... VII-10

Tabel 7.5 Perincian Kebutuhan Listrik untuk Pabrik ... VII-11

Tabel 7.6 Perincian Limbah Proses Produksi HIP ... VII-14

Tabel 8.1 Perincian Luas Tanah ... VIII-6

Tabel 9.1 Jumlah Tenaga Kerja Beserta Tingkat Pendidikannya ... IX-8

Tabel 9.2 Pembagian Kerja Shift Tiap Regu ... IX-11

Tabel 10.1 Modal Investasi Tetap (FCI) ... X-2

Tabel 10.2 Modal Kerja ... X-3

Tabel 10.3 Biaya Tetap ... X-4

viii

DAFTAR GAMBAR

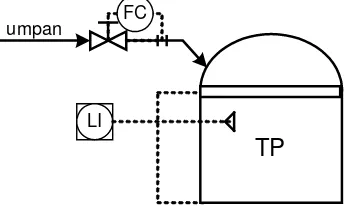

Gambar 6.1 Instrumentasi pada tangki penyimpanan ... VI-4

Gambar 6.2 Instrumentasi pada pompa ... VI-5

Gambar 6.3 Instrumentasi pada rotary feeder ... VI-5

Gambar 6.4 Instrumentasi pada mixer ……….. VI-6

Gambar 6.5. Instrumentasi pada reaktor ... VI-6

Gambar 6.6. Instrumentasi devolatilizer ... VI-7

Gambar 7.1 Bagan Pengolahan Limbah ... VII-14

Gambar 8.1 Tata Letak Pabrik Pembuatan HIP ... VIII-8

Gambar 9.1 Struktur Organisasi Pabrik Pembuatan HIP ... IX-14

Pabrik pembuatan High Impact Polystyrene dengan proses Bulk Continuous ini

direncanakan berproduksi dengan kapasitas 22.000 ton/tahun dengan 330 hari kerja

dalam satu tahun. Proses yang digunakan adalah mencampurkan stirena , etil benzena

dan polibutadiena kemudian larutan hasil pencampuran ini direaksikan dengan

penambahan inisiator benzoil peroksidapada reaktor selama 7,6 jam dengan kondisi

operasi 137oC pada tekanan 1 atm. Produk yang dihasilkan berbentuk slurry yang

kemudian dialirkan menuju devolatilizer pada suhu 150oC untuk memisahkan dengan

sisa pereaktan berdasarkan perbedaan titik didihnya, kemudian didinginkan pada cooler

sampai suhu 30oC dan dikeringkan pada rotary dryer. Selanjutnya HIP yang telah

mengering tersebut dipotong menjadi bentuk pellet.

Lokasi pabrik direncanakan berada di daerah Merak, Banten dengan luas tanah

24475 m2, tenaga kerja yang dibutuhkan berjumlah 150 orang dengan bentuk badan

usaha Perseroan Terbatas (PT) dan struktur organisasi sistem garis dan staf.

Hasil analisa ekonomi pabrik High Impact Polystyrene adalah sebagai berikut :

- Modal investasi : Rp. 286.193.007.017,-

- Biaya produksi : Rp. 116.216.388.075,-

- Hasil penjualan : Rp. 270.000.000.000,-

- Laba bersih : Rp. 107.666.028.347.-

- Profit Margin (PM) : 56,96 %

- Break Even Point (BEP) : 32,63 %

- Return on Investment (ROI) : 37,62 %

- Pay Out Time (POT) : 3 Tahun

- Internal Rate of Return (IRR) : 40,59 %

ix

INTISARI

Pabrik pembuatan High Impact Polystyrene dengan proses Bulk Continuous ini

direncanakan berproduksi dengan kapasitas 22.000 ton/tahun dengan 330 hari kerja

dalam satu tahun. Proses yang digunakan adalah mencampurkan stirena , etil benzena

dan polibutadiena kemudian larutan hasil pencampuran ini direaksikan dengan

penambahan inisiator benzoil peroksidapada reaktor selama 7,6 jam dengan kondisi

operasi 137oC pada tekanan 1 atm. Produk yang dihasilkan berbentuk slurry yang

kemudian dialirkan menuju devolatilizer pada suhu 150oC untuk memisahkan dengan

sisa pereaktan berdasarkan perbedaan titik didihnya, kemudian didinginkan pada cooler

sampai suhu 30oC dan dikeringkan pada rotary dryer. Selanjutnya HIP yang telah

mengering tersebut dipotong menjadi bentuk pellet.

Lokasi pabrik direncanakan berada di daerah Merak, Banten dengan luas tanah

24475 m2, tenaga kerja yang dibutuhkan berjumlah 150 orang dengan bentuk badan

usaha Perseroan Terbatas (PT) dan struktur organisasi sistem garis dan staf.

Hasil analisa ekonomi pabrik High Impact Polystyrene adalah sebagai berikut :

- Modal investasi : Rp. 286.193.007.017,-

- Biaya produksi : Rp. 116.216.388.075,-

- Hasil penjualan : Rp. 270.000.000.000,-

- Laba bersih : Rp. 107.666.028.347.-

- Profit Margin (PM) : 56,96 %

- Break Even Point (BEP) : 32,63 %

- Return on Investment (ROI) : 37,62 %

- Pay Out Time (POT) : 3 Tahun

- Internal Rate of Return (IRR) : 40,59 %

Dari analisa ini diperoleh kesimpulan bahwa pabrik ini layak untuk didirikan.

1.1. Latar Belakang

Polimer dapat didefenisikan sebagai molekul raksasa atau makromolekul

yang tersusun dari perulangan unit-unit kimia yang kecil dan sederhana. Unit-unit

yang berulang tersebut disebut monomer. Panjang dari rantai polimer ditentukan

oleh jumlah dari unit yang berulang pada rantai tersebut yang disebut derajat

polimerisasi. Derajat polimerisasi inilah yang menentukan besarnya Berat

Molekul (BM) dari sebuah polimer. Polimer mempunyai BM antara 10.000

sampai dengan 1 juta gram/mol.

Polistirena adalah polimer thermoplastik yang berwujud kristal yang

mempunyai banyak kelebihan. Polistirena berwujud kristal yang bening,

transparan, tidak beracun, memiliki permukaan yang halus dan menghasilkan

warna yang tidak terbatas. Selain sifat fisis diatas, polistirena juga mempunyai

sifat mekanik, elektris dan sifat optik yang baik. Namun, polistirena ini

mempunyai beberapa kelemahan, yaitu rapuh dan melunak di bawah suhu 100 oC.

Karena itu, untuk menutupi kelemahan ini, diproduksi High Impact Poliystyrene

(HIP) yang mempunyai daya tahan yang lebih baik dibandingkan dengan

polistirena kristal.

Kegunaan dari HIP ini cukup luas, antara lain untuk isolasi atau bahan

pelapis pada kawat/kabel, peralatan rumah tangga dari plastik, botol, perabotan

rumah tangga, mainan anak-anak, bagian dari refrigerasi, radio, televisi, AC,

Dari kegunaan tersebut, dapat dilihat bahwa HIP merupakan produk yang

penting. Tetapi saat ini kebutuhan akan HIP belum dapat terpenuhi secara

keseluruhan oleh produksi dalam negeri, sehingga untuk mencukupi kebutuhan

tersebut Indonesia harus mengimpor dari negara lain. Dengan mempertimbangkan

data diatas, terutama besarnya peluang ekspor HIP ke luar negeri, maka pendirian

pabrik High Impat Polystyrene (HIP) di Indonesia sangat tepat. Berikut data

impor HIP di Indonesia :

(Sumber : BPS Sumut tahun 2002 – 2006)

1.2. Perumusan Masalah

Proses pembuatan High Impact Polystyrene dilakukan dengan proses bulk

continous dimana pada proses ini menggunakan reaktor tangki berpengaduk

(CSTR) yang diperkirakan produk yang dihasilkan lebih seragam, kemurniannya

lebih tinggi dan pengontrolan suhu lebih mudah.

1.3. Tujuan Pra Rancangan

Tujuan rancangan pabrik pembuatan High Impact Polystyrene dengan

proses bulk continous adalah untuk memenuhi permintaan dalam negeri sehingga

dapat mengurangi impor. Tujuan lain yang ingin dicapai adalah terbukanya Tabel 1.1. Data impor HIP di Indonesia

Tahun Kebutuhan (ton)

2002 3588.404

2003 2920.937

2004 3701.271

2005 4502.293

2006 4511.303

1.4. Manfaat Pra Rancangan 1. Manfaat bagi Pemerintah:

Untuk menambah pendapatan daerah dan Negara.

2. Manfaat bagi Perguruan Tinggi:

a. Sebagai bahan acuan untuk penelitian dan perancangan selanjutnya.

b. Sebagai bahan aplikasi bagi mahasiswa dari teori-teori yang didapat dari

perkuliahan.

3. Manfaat bagi Masyarakat :

a. Meningkatkan kesempatan kerja yang berarti menurunkan jumlah

pengangguran di Indonesia.

b. Membuka pemikiran masyarakat Indonesia terhadap pengembangan

II-4

BAB II

TINJAUAN PUSTAKA

2.1. Sejarah Polistirena

Polistirena pertama kali diperkenalkan oleh Ostromislensky dari

Naugatuck Chemical Company pada tahun 1925. Pada saat yang hampir

bersamaan I.C. Farbenindustrie juga mengembangkan polistirena yang berhasil

dikomersialkan di Eropa. Pengembangan produk dan proses polistirena juga

dikembangkan oleh Dow Chemical Company dan pertama kali dikomersialkan di

Amerika Serikat pada tahun 1944.

Produk polistirena yang pertama kali diproduksi untuk dikomersialkan

adalah homopolimer stirena yang juga dikenal sebagai polistirena kristal.

Polistirena kristal ini juga dikenal sebagai General Purpose Polystyrene (GPP),

yang lebih tahan panas daripada produk polimer thermoplastik lainnya.

Perkembangan lebih lanjut dari polistirena ini adalah Expanable Polystyrene (EP).

Produk polistirena lain yang tak kalah pentingnya adalah polistirena dengan

modifikasi karet atau High Impact Polystyrene (HIP). Produk HIP ini bersifat

tidak tembus cahaya, lebih keras dan lebih mudah dalam pembuatannya

dibandingkan dengan produk polimer thermoplastik lainnya.

Kegunaan dari HIP ini cukup luas, antara lain untuk isolasi atau bahan

pelapis pada kawat/kabel, peralatan rumah tangga dari plastik, botol, furniture,

mainan anak-anak, bagian dari refrigerasi, radio, televisi, AC, bahan pembuat

kontainer, tempat baterai dan sebagainya. ( U.S. Patent, 1983)

2.2. Macam-macam Proses Produksi High Impact Polystyrene

Secara umum, High Impact Polystyrene dapat diproduksi dengan tiga

macam proses, yaitu :

1. Polimerisasi bulk (larutan)

Dalam industri umunya, polimerisasi bulk (larutan) disebut

polimerisasi massa. Sebagian besar polistirena yang diproduksi sekarang

ini menggunakan proses ini. Pada proses ini menggunakan sejumlah

solvent yang biasanya adalah monomer stirena itu sendiri dan Etil

Benzena. Ada 2 jenis polimerisasi bulk, yaitu :

• Polimerisasi bulk batch

Beberapa produsen polistirena masih menggunakan proses

ini, dimana proses ini terdiri dari unit polimerisasi yang

didalamnya terdapat tangki polimerisasi berpengaduk dengan

konversi di atas 80%. Larutan polimer kemudian dipompa ke

bagian finishing untuk devolatilisasi ataupun proses polimerisasi

akhir dan grinding. ( U.S. Patent, 1983)

• Polimerisasi bulk continuous

Proses ini merupakan proses pembuatan polistirena yang

paling banyak digunakan. Ada beberapa jenis desain dimana

beberapa diantaranya sudah mendapatkan lisensi. Secara umum

proses ini terdiri dari satu atau lebih reaktor tangki berpengaduk

(CSTR). CSTR ini biasanya diikuti oleh satu atau lebih reaktor

yang didesain untuk menangani larutan yang kental (viskositas

II-4

langsung melalui koil maupun pendingin uap. Dengan

menggunakan proses ini, konversi monomer stirena menjadi

polistirena dapat mencapai lebih dari 85% berat.

Polimerisasi diikuti terjadinya devolatilisasi yang terus

menerus. Devolatilisasi ini dapat terjadi melalui preheating dan

vacuum flash chambers, devoitizing extruders atau peralatan yang

sesuai. Tingkat volatilitas dari 500 ppm stirena atau kurang dapat

tercapai dengan peralatan khusus, meskipun polistirena yang

umum dikomersialkan mempunyai tingkat volatilitas sekitar 2000

ppm stirena. ( U.S. Patent, 1983)

2. Polimerisasi Suspensi

Polimerisasi suspensi adalah sistem batch yang sangat popular

untuk tahapan khusus pembuatan polistirena. Proses ini dapat digunakan

untuk memproduksi kristal maupun HIP. Untuk memperoduksi HIP,

stirena dan larutan karet diolah dengan bulk polymerized melalui fase

inverse. Kemudian disuspensikan ke dalam air untuk mendapatkan

suspense air dan minyak dengan menggunakan sabun atau zat pesuspensi.

Kemudian butiran suspense ini dipolimerisasi lagi sampai selesai dengan

menggunakan inisiator dan pemanasan bertahap. Fase air digunakan

sebagai heat sink dan media perpindahan panas terhadap jaket yang

dikontrol suhunya.

3. Polimerisasi Emulsi

Polimerisasi emulsi biasanya digunakan pada proses

kopolimerisasi stirena dengan monomer atau polimer lain. Proses ini

merupakan metode komersial yang jarang digunakan untuk memproduksi

polistirena kristal atau HIP. Proses ini mempunyai persamaan dengan

proses polimerisasi suspense kecuali bahwa butiran monomer yang

digunakan dalam polimerisasi emulsi ini dalam ukuran mikroskopis. Air

digunakan sebagai carrier dengan agen pengemulsi untuk memberikan

partikel yang sangat kecil dan aktalis untuk mempercepat kecepatan

reaksi.(Meyer,1984).

2.3. Dasar Reaksi

High Impact Polystyrene terbentuk dengan suatu reaksi polimerisasi

adisi terhadap molekul stirena sebagai monomer dengan melibatkan partikel cis

1-4 polibutadiena, melalui suatu mekanisme yang disebut grafting. Grafting

adalah mekanisme dimana rantai polistirena terikat secara kimia terhadap rangka

polibutadiena.

Polimer yang dihasilkan berwujud padatan yang berwarna putih dan

bersifat thermoplastik.

Reaksi :

CH=CH CH-CH2

n

II-4

2.4. Sifat-sifat Bahan Baku, Bahan Pembantu dan Produk

2.4.1. Sifat-sifat Bahan Baku

1. Stirena

• Bentuk : Cair

• Warna : Jernih

• Impur itas : Minimal 0,4% Ethyl Benzene

• Kemurnian : Minimal 99,6%

• Densitas (30oC) : 0,906 gr/cm3

• Rumus molekul : NC6H5CH7CH2

• Berat molekul : 104,14

• Titik didih (1 atm) : 145,2 oC • Titik lebur (1 atm) : -30,6oC

• Temperatur kritis : 369,0oC

• Tekanan kritis : 37,6 atm

• Volume kritis : 3,55 cm3/gr

• Kelarutan dalam

• 100 bagian di : - Air : Sangat sedikit

- Alkohol : -

- Eter : -

(Sumber : Immergut, 1975)

2.4.2. Sifat-sifat Bahan Pembantu

1. Etil Benzena

• Bentuk : Cair

• Warna : Jernih

• Kemurnian : Minimal 98%

• Impur itas : Maksimal 2% benzene

• Densitas (30oC) : 0,867 gr/cm3

(Sumber : Kirk Othmer, 1987)

1. Cis 1-4 Polibutadiena

• Bentuk : Padat

• Warna : Putih

• Kemurnian : Minimal 80%

• Impur itas : Maksimal 7% benzene

• Densitas : 890 Kg/m3

• Titik Nyala : 260oC

(Sumber : Immergut,1975)

2. Benzoil Peroksida

• Bentuk : Padat

• Warna : Putih

• Kemurnian : Minimal 10%

• Rumus Molekul : (C6H5CO)2 O2 atau C14H10O4

• Berat Molekul : 242,23

• Densitas : 1344 Kg/m3

• Tingkat Kelarutan : Rendah

• Titik lebur : 103-105oC

II-4

2.4.3. Sifat-sifat Produk

1. High Impact Polystyrene

• Bentuk : Padat

• Warna : Putih

• Kemurnian : Minimal 98%

• Impur itas : Maksimal 2% zat volatile

• Berat molekul : 100.000- 200.000 gram/mol

• Indeks refraksi : 1,58

• Densitas : 1050 Kg/m3

• Spesific gravity : 1,05

• Tensile strength : 4000 psi • Elongation, % : 10

• Modulus elasticity : 20000 psi

• Compressive strength : 6000 psi

(Sumber : Immergut,1975)

2.5. Deskripsi Proses

Kelebihan dan kekurangan berbagai proses produksi High Impact Polystyrene

yaitu:

Jenis Proses Produksi Kelebihan Kekurangan

1. Polimerisasi Bulk :

- Bulk batch - Prosesnya mudah.

- Kemurnian Produk.

- Sangat eksotermis.

- Waktu pengerjaan lama.

Jenis Proses Produksi Kelebihan Kekurangan

- Bulk continuous

2. Polimerisasi suspensi

3. Polimerisasi emulsi

tinggi.

- Alat-alat sederhana.

- Produk yang dihasilkan

lebih seragam.

- Kemurnian produk

tinggi.

- Pengontrolan suhu lebih

mudah.

- Tidak ada kesulitan

dengan panas

polimerisasi.

- Ketel untuk proses

polimerisasi sederhana.

- Volatilitas dapat

dikurangi sampai pada

tingkat yang rendah

dengan pemilihan

katalis dan suhu yang

tepat.

- Prosesnya cepat dan

tidak ada kesulitan

dengan panas

polimeriasi.

- Membutuhkan

pengadukan dan alat

recycle.

- Dimungkinkan adanya

kontaminasi dari air

dengan agen penstabil.

- Dimungkinkan

terjadinya kontaminasi

polimer dengan air dan

II-4

Jenis Proses Produksi Kelebihan Kekurangan

- Beberapa proses

polimerisasi yang tidak

mungkin dilakukan

dengan teknik lain tapi

dengan mudah

dilakukan dengan proses

ini.

- Dapat diterapkan untuk

polimeriasi secara

kontinyu.

- Berat molekul polimer

tinggi untuk proses

pembentukan yang cepat

dengan menggunakan

injeksi.

Berdasarkan hasil pengamatan kelebihan dan kekurangan proses

pembuatan High Impact Polystyrene diatas, maka pada pra rancangan pembuatan

High Impact Polystyrene ini digunakan proses bulk continuous.

Proses pembuatan High Impact Polystyrene secara berkelanjutan

dilakukan dengan beberapa tahap proses, yaitu :

1. Tahap penyiapan bahan baku

2. Tahap reaksi

3. Tahap akhir

1. Tahap penyiapan bahan baku

a. Stirena

Stirena monomer sebagai bahan baku utama disimpan dalam bentuk cair

dalam tangki penyimpan (T-01) pada suhu 30oC dan tekanan 1 atm,

dialirkan ke dalam mixer 1 (M-01) untuk dicampur dengan arus recycle

dengan menggunakan pompa sentrifugal P-01 dan selanjutnya dialirkan ke

mixer 2 (M-02) yang sebelumnya dipanaskan terlebih dahulu oleh

pemanas HE-01.

b. Etil Benzena

Etil Benzena sebagai pelarut disimpan dalam bentuk cair dalam tangki

penyimpan (T-02) pada suhu 30oC dan tekanan 1 atm, dialirkan ke

mixer 1(M-01) dengan menggunakan pompa sentrifugal P-02 dan

selanjutnya bersama stirena dan arus recycle dialirkan ke mixer 2 (M-02)

yang sebelumnya dipanaskan terlebih dahulu oleh pemanas HE-01.

c. Cis 1-4 polibutadiena

Cis 1-4 polibutadiena yang disimpan dalam bentuk padat dalam gudang

(G-01) pada suhu 30oC dan 1 atm, diangkut dengan menggunakan bucket

elevator BE-01 menuju Hammer mill HM-01 untuk direduksi ukurannya

dari 2,5 cm menjadi 10 µ m, kemudian polibutadiena yang tidak memenuhi

syarat dan yang melebihi ukuran dipisahkan di screner SC-01.

II-4

menggunakan belt conveyor BC-01, sedangkan yang melebihi ukuran akan

menjadi limbah.

Di mixer 2 (M-02) yang dilengkapi dengan pengaduk, polibutadiena

dicampur dengan bahan baku lainnya. Supaya polibutadiena terlarut

sempurna, maka mixer 2 (M-02) dioperasikan pada suhu 105oC dan

tekanan 1 atm dengan waktu tinggal 4,5 jam. (US Patent,1983)

2. Tahap Reaksi

Campuran stirena monomer, Etil Benzena, Polibutadiena dan inisiator

Benzoil Peroksida dimasukkan ke dalam reaktor (R-01) yang berupa

tangki berpengaduk. Reaksi yang terjadi adalah reaksi eksotermis

sehingga diperlukan pendingin dengan menggunakan jaket pendingin.

Sebagai pendingin digunakan air yang masuk pada suhu 30oC dan

keluar pada suhu 45oC. Kondisi operasi dalam reaktor dipertahankan

pada suhu 137oC dan tekanan 1 atm selama 7,6 jam untuk mencapai

konversi sebesar 85% (US Patent,1976).

3. Tahap Akhir

Produk yang keluar dari reaktor berbentuk slurry dengan

menggunakan pompa sentrifugal P-05 dialirkan ke devolatilizer yang

dioperasikan pada suhu 150oC dan tekanan vacuum 0,5 atm untuk

memisahkan sisa pereaktan dengan produk High Impact Polystyrene

berdasarkan titik didihnya. Sisa pereaktan yang berupa Stirena monomer,

Etil Benzena dikondensasikan di kondensor (C-01) dan hasil kondensasi

direcycle kembali sebagai bahan baku

Produk High Impact Polystyrene yang telah terpisah dari sisa

pereaktan dengan suhu 150oC didinginkan terlebih dahulu di cooler

(C-02) sampai suhu 30oC. Kemudian dimasukkan ke Rotary Dryer (RD)

untuk dikeringkan dengan efisiensi 72%. Selanjutnya dalam pellet mill

(PM) strand dipotong menjadi bentuk pellet, kemudian HIP akan di

teruskan ke screner (SC-02) untuk mendapatkan keseragaman ukuran dan

selanjutnya HIP akan dimasukkan ke dalam unit pengantongan pada

III-1

BAB III

NERACA MASSA

Hasil perhitungan neraca massa pada pra rancangan pabrik

pembuatan High Impact Polystyrene Proses Bulk Continuous.

Operasi = 330 hari/tahun

Kapasitas Produksi perhari = 22.000 ton/tahun

= 66666,67 kg/hari

= 2777, 79 kg/jam

Basis = 1 Jam operasi

1. Neraca massa di sekitar Mixer 1 (M-01)

Alur 1

Alur 2

Alur 12

Styrene

2025,52

191,07

Ethyl Benzene

8,1

377,82

2187,83

Total

Komponen

Massa keluar

Alur 3

4779,94

Massa masuk (kg)

2214,99

2564,95

4779,94

2. Neraca massa di sekitar Mixer 2 (M-02)

Alur 4 Alur 5 Styrene 2214,99 -Ethyl Benzene 2564,95 730,95 Polybutadiene - -Total

Komponen Massa masuk (kg) Massa keluar Alur 6

5510,89 5510,89 2214,99 2564,95 730,95

3. Neraca massa di sekitar reaktor (R-01)

Alur 7

Alur 8

Styrene

2214,99

-Ethyl Benzene

2564,95

-Polybutadiene

730,95

-Benzoyl Peroxide

-

8,86

HIP

-

-Total

Massa masuk (kg)

Alur 9

Massa keluar (kg)

Komponen

5519,75

5519,75

232,57

2564,95

-2722,23

4. Neraca massa di sekitar Devolatilizer (DV)

Alur 11

Alur 13

Styrene

191,07

41,86

Ethyl Benzene

2187,83

376,76

HIP

-

2722,23

Total

Komponen

Massa masuk (kg)

Massa keluar

5519,75

5519,75

Alur 10

232,57

2564,95

2722,23

5. Neraca masssa di sekitar Rotary Dryer (RD)

Alur 15 Alur 16

Styrene 36,30 5,56

Ethyl Benzene 326,77 50,00

HIP - 2722,23

Total

Komponen Massa masuk (kg) Massa keluar

3140,85 3140,85 Alur 14

IIIII-1

BAB IV

NERACA PANAS

Kapasitas roduksi yang direncanakan = 22.000 ton/tahun

Direncanakan : 1 tahun = 330 hari kerja

1 hari = 24 jam kerja

Basis : 1 Jam operasi

1. Heat Exchanger 1 (HE-01)

Panas Masuk (kJ) Panas Keluar (kJ)

Umpan

Panas yang diberi steam

40852,36

611508,14

652360,50-

Total 652360,50 652360,50

2. Mixer 2 (M-02)

Panas Masuk (kJ) Panas Keluar (kJ)

Umpan

campuran

660581,40

-5295,08

655286,32

-

Total 655286,32 655286,32

3. Heat Exchanger 2 (HE-02)

Panas Masuk (kJ) Panas Keluar (kJ)

umpan

Panas yang diberi steam

655286,32

463315,48

1118601,80

IV-2

4. Reaktor 1 (R-01)

Panas Masuk (kJ) Panas Keluar (kJ)

Umpan

Panas reaksi

Pendingin

1070711,37

-

- 410099,70

384732,25

275879,42

-

Total 660611,67 660611,67

5. Devolatilizer (DV)

Panas Masuk (kJ) Panas Keluar (kJ)

Umpan

Produk cair

Produk uap

Panas yang diberi steam

Penguapan

384732,25

-

-

801360,30

-

66441,27

318140,72

-

801510,56

Total 11860925,55 11860925,55

6. Kondensor (C-01)

Komponen Panas Masuk (kJ) Panas Keluar (kJ)

Umpan

Pendingin

Kondensat

1119651,28

- 801510,56

-

-

-

318140,72

Total 318140,72 318140,72

7. Cooler (C-02)

Komponen Panas Masuk (kJ) Panas Keluar (kJ)

Umpan

Pendingin

66441,27

- 63465,45

2975,82

-

Total 2975,82 2975,82

8. Rotary Dryer (RD)

Komponen Panas Masuk (kJ) Panas Keluar (kJ)

Umpan

Udara

3498,19

-

2644,70

853,49

V-1

BAB V

SPESIFIKASI PERALATAN

5.1. Tangki Penyimpanan Stirena (T-01)

Fungsi : Sebagai tempat penyimpanan stirena untuk

kebutuhan selama 30 hari.

Bentuk : Silinder tegak dengan alas dan tutup elliptical

dished

Bahan : Carbon steel SA 283 Grade C

Jumlah : 1 unit

Kondisi Operasi

- Temperatur = 30 oC

- Tekanan = 1 atm

- Kapasitas = 1749,48 m3

- Diameter tangki = 11,63 m

- Tinggi tangki = 16,5 m

- Tebal plate = 1 in

5.2. Pompa Stirena (P-01)

Fungsi : Memompa stirena menuju tangki pencampuran

(T-03)

Jenis : Pompa Sentifugal

Jumlah : 1 unit

Bahan Konstruksi : Commercial Steel

Kondisi Operasi

- Debit pompa = 0,02 ft3/s

- Jumlah pompa = 1 unit

- Diameter pipa = 11/4 in

- Schedule number = 40

- Kecepatan alir = 1,923 ft/s

- Total friksi = 6,085 ft.lbf/lbm

- Kerja poros = 30,085 ft.lbf/lbm

- Daya pompa = 1/10 hp

5.3. Tangki Penyimpanan Etil Benzena (T-02)

Fungsi : Sebagai tempat penyimpanan etil benzena untuk

kebutuhan 30 hari

Bentuk : Silinder tegak dengan alas dan tutup elliptical

dished

Bahan : Carbon steel SA 283 Grade C

Jumlah : 1 unit

Kondisi Operasi

- Temperatur = 30 oC

- Tekanan = 1 atm

- Kapasitas = 345,76 m3

- Diameter tangki = 6,77 m

- Tinggi tangki = 9,61m

- Tebal plate = 2 in

5.4. Pompa Etil Benzena (P-02)

Fungsi : Memompa etil benzena menuju tangki

pencampuran (T-03)

Jenis : Pompa Sentifugal

Jumlah : 1 unit

Bahan Konstruksi : Commercial Steel

Kondisi Operasi

- Debit pompa = 0,00392 ft3/s

- Jumlah pompa = 1 unit

- Diameter pipa = ¾ in

- Schedule number = 40

- Kecepatan alir = 1,057 ft/s

- Total friksi = 8,845 ft.lbf/lbm

- Kerja poros = 28,845 ft.lbf/lbm

V-3

5.5. Mixer 1 (M-01)

Fungsi : Untuk mencampur stirena dengan etil benzena.

Bentuk : Tangki berpengaduk flat six blade open turbine

dengan tutup dan alas ellipsoidal.

Bahan : Stainless Steel

Jumlah : 1 unit

Kondisi Operasi

- Temperatur = 30 oC

- Tekanan = 1 atm

- Kapasitas = 142 m3

- Diameter tangki = 4,49 m

- Tinggi tangki = 8,98 m

- Tebal plate = 1/2 in

- Tebal tutup = 1/2 in

- Jenis Pengaduk = Flat six blade open turbine

- Diameter pengaduk = 0,75 m

- Kecepatan Pengaduk = 0,95 rps

- Daya motor Pengaduk = 0,04125 hp

5.6. Pompa Mixer 1 (P-03)

Fungsi : Memompakan larutan campuran stirena dan etil

benzena menuju Heat Exchanger (HE-01)

Jenis : Pompa Sentifugal

Jumlah : 1 unit

Bahan Konstruksi : Commercial Steel

Kondisi Operasi

- Debit pompa = 0,048 ft3/s

- Jumlah pompa = 1 unit

- Diameter pipa = 2 in

- Schedule number = 40

- Kecepatan alir = 2,06 ft/s

- Total friksi = 2,78 ft.lbf/lbm

- Kerja poros = 2,78 ft.lbf/lbm

- Daya pompa = 0,02 Hp

5.7. Heat Exchanger (HE-01)

Fungsi : Memanaskan campuran stirena dan etil benzena

dari tangki pencampuran sebelum masuk ke

mixer

Jenis : Shell and Tube Heat Exchanger

Jumlah : 1 unit

Tekanan Operasi : 1 atm

Shell ID : 12 in

Baffle space : 5 in

BWG : 18

Pitch (PT) : 1 in

Panjang : 20 ft

Rd : 0,054

Pressure drop : - Shell = 0,0067 psi

- Tube = 3,42 psi

5.8. Gudang Polibutadiena (G-01)

Fungsi : Tempat penyimpanan Polibutadiena

Volume gudang = 591,36 m3

Kebutuhan perancangan = 30 hari

Tinggi = 5 m

Panjang = 15,38 m

Lebar = 7,69 m

5.9. Bucket Elevator (BE-01)

Fungsi : Mengangkut Polibutadiena dari gudang (G-01)

menuju screener (SC-01).

V-5

Kondisi operasi

- Temperatur = 30oC

- Tekanan = 1 atm

- Kapasitas = 877,14 kg/jam

Dimensi bucket : Lebar = 6 in

Jarak antar bucket = 12 in

Kecepatan bucket = 225 ft/menit

Elevator center = 35 ft

Daya = 2,5 hp

5.10.Hammer Mill (HM-01)

Fungsi : Untuk memotong-motong polibutadiena sebelum

dimasukkan ke dalam screener.

Jenis : Micro Pulverizer Hammer Mill

Kondisi Operasi

- Temperatur = 300C

- Tekanan = 1 atm

- Kapasitas = 877,14 kg/jam

- Ukuran Hammer Mill = (3x1x1/4)

- Kecepatan = 3500 rpm

- Kecepatan = 900 rpm

- Daya = 25 hp

5.11. Screening (SC-01)

Fungsi : Untuk menyeragamkan ukuran polibutadiena

yang telah dipotong oleh hammer mill.

Jenis : Vibrating gyratory screen

Kondisi Operasi

- Temperatur = 300C

- Tekanan = 1 atm

- Kapasitas = 877,14 kg/jam

- Equivalent designation = 24 mesh

- Sieve opening = 0,278 in

- Dimensi (m) = 1,7 x 1,9 x 2,5

- Kecepatan = 500 rpm

- Daya = 5 hp

5.12. Belt Conveyor (BC-01)

Fungsi : Mengangkut Polibutadiena dari Screener (SC- 01)

ke Rotary Feeder.

Jenis : Flat belt on Countinous flow

Kondisi Operasi

- Temperatur = 300C

- Tekanan = 1 atm

- Jumlah = 1 unit

- Kapasitas = 877,14 kg/jam

- Kecepatan = 200 fpm

- Lebar belt = 8 in

- Panjang belt = 30 ft

- Daya = 1,09 hp

5.13. Rotary Feeder (RF-01)

Fungsi : Menghaluskan Polibutadiena yang akan masuk

ke Mixer (M-01).

Jenis : Sweco

Kondisi Operasi

- Temperatur = 30oC

- Tekanan = 1 atm

- Kapasitas = 877,14 kg/jam

- Diameter = 60 m

- Kecepatan = 400 rpm

V-7

5.14.Mixer 2 (M-02)

Fungsi : Untuk mencampurkan hingga homogen

stirena, etil benzena dan polibutadiena.

Bentuk : Tangki berpengaduk flat six blade open

turbine dengan tutup dan alas ellipsoidal.

Bahan : Carbon Steel

Jumlah : 1 Unit

Kondisi Operasi

- Temperatur = 30 oC

- Tekanan = 1 atm

- Laju alir massa = 5510,89 kg/jam

- Diameter Tangki = 3 m

- Tinggi Tangki = 4,5 m

- Tebal Shell = 1/2 in

- Tebal tutup = 1/2 in

- Jenis Pengaduk = flat six blade open turbine

- Diameter Pengaduk = 0,75 m

- Kecepatan Pengaduk = 0,95 rps

- Daya motor Pengaduk = 0,04125 hp

5.15.Pompa Mixer 2 (P-04)

Fungsi : Memompa larutan menuju Heat Exchager

(HE-02)

Jenis : Pompa Sentifugal

Jumlah : 1 unit

Bahan Konstruksi : Commercial Steel

Kondisi Operasi

- Debit pompa = 0,056 ft3/s

- Diameter pipa = 2 in

- Schedule number = 40

- Kecepatan alir = 2,40 ft/s

- Total friksi = 2,4 ft.lbf/lbm

- Kerja poros = 14,4 ft.lbf/lbm

- Daya pompa = 1/5 hp

5.16.Heat Exchanger (HE-02)

Fungsi : Memanaskan larutan dari mixer (M-01) sebelum

masuk Reaktor

Jenis : Shell and Tube Heat Exchanger

Jumlah : 1 unit

Tekanan Operasi : 1 atm

Shell ID : 12 in

Baffle space : 5 in

BWG : 18

Pitch (PT) : 1 in

Panjang : 20 ft

Rd : 0,039

Pressure drop : - Shell = 0,001 psi

- Tube = 0,739 psi

5.17.Gudang Benzoil Peroksida (G-02)

Fungsi : Tempat penyimpanan Benzoil Peroksida

Volume gudang = 4,785 m3

Kebutuhan perancangan = 30 hari

Tinggi = 2 m

Panjang = 2,5 m

Lebar = 1,5 m

5.18.Bucket Elevator (BE-02)

Fungsi : Mengangkut Benzoil Peroksida dari gudang

(G-02) menuju Rotary Feeder (RF-02)

Jenis : Semi vertikal Bucket Elevator

Kondisi operasi

V-9

- Tekanan = 1 atm

- Kapasitas = 10,63 kg/jam

Dimensi bucket : Lebar = 6 in

Jarak antar bucket = 12 in

Kecepatan bucket = 225 ft/menit

Elevator center = 45 ft

Daya = 2,5 hp

5.19.Rotary Feeder (RF-02)

Fungsi : Menghaluskan BenzoIl Peroksida yang akan

masuk ke reaktor (R-01).

Jenis : Sweco

Kondisi Operasi

- Temperatur = 30oC

- Tekanan = 1 atm

- Kapasitas = 10,63 kg/jam

- Kecepatan = 100 rpm

- Daya = 0,147 hp

5.20.Reaktor (R-01)

Fungsi : Tempat berlangsungnya reaksi polimerisasi

stirena dengan polibutadiena membentuk HIP

dimana konversi terjadi sebesar 85%.

Bentuk : reaktor alir berpengaduk (CSTR) yang

dilengkapi dengan jaket pendingin.

Jumlah : 1 Unit

Kondisi Operasi

- Temperatur = 137 oC

- Tekanan = 1 atm

- Laju alir massa = 5519,75 kg/jam

- Diameter Tangki = 3,45 m

- Tinggi Tangki = 5,18 m

- Tebal Shell = ½ in

- Tebal tutup = ½ in

- Jenis Pengaduk = Flat six blade open turbin

- Diameter Pengaduk = 0,86 m

- Kecepatan Pengaduk = 0,95 rps

- Daya motor Pengaduk = 0,04125 hp

- Tebal jaket = ¼ in

5.21.Pompa Reaktor (P-05)

Fungsi : Memompa larutan dari reaktor devolatilizer

Jenis : Pompa Sentifugal

Jumlah : 1 unit

Bahan Konstruksi : Commercial Steel

Kondisi Operasi

- Debit pompa = 0,055 ft3/s

- Diameter pipa = 2 in

- Schedule number = 40

- Kecepatan alir = 2,36 ft/s

- Total friksi = 2,36 ft.lbf/lbm

- Kerja poros = 14,36 ft.lbf/lbm

- Daya pompa = 1/5 hp

5.22.Devolatilizer (DV-01)

Fungsi : Untuk memisahkan sisa pereaktan dengan HIP

berdasarkan titik didihnya

Bentuk : Silinder dengan tutup elipsoidal

Bahan : Stainless Steel

Jumlah : 1 Unit

Kondisi Operasi

- Temperatur = 30 oC

- Tekanan = 1 atm

V-11

- Diameter Tangki = 1,87 m

- Tinggi Tangki = 3,73 m

- Tebal tutup = 7/8 in

- Tebal plate = 0,1875 in

5.23.Pompa vakum (VP-01)

Fungsi : Memompa sisa pereaktan yang telah terpisah

dari produk menuju kondensor 1

Jenis : Vacuum pump

Jumlah : 1 unit

Kondisi Operasi

- Debit pompa = 2,5 m3/jam

- Ukuran (mm) = 100 x 360 x 216

- Daya pompa = 1/4 hp

5.24.Condensor (C-01)

Fungsi : Mengkondensasikan fraksi zat yang volatile dari

devolatilizer menuju tangki -04

Bahan konstruksi : Carbon Steel

Jumlah : 1 unit

Jenis : Shell and Tube Heat Exchanger

Jumlah : 1 unit

Tekanan Operasi : 1 atm

Shell ID : 19,25 in

Baffle space : 5 in

BWG : 18

Pitch (PT) : 1 in

Panjang : 20 ft

Rd : 0,049

Pressure drop : - Shell = 0,14 psi

- Tube = 0,258 psi

5.25.Pompa Hasil Kondensasi (P-07)

Fungsi : Memompa larutan dari Kondensor (C-01)

menuju Mixer 1 (M-01)

Jenis : Pompa Sentifugal

Jumlah : 1 unit

Bahan Konstruksi : Commercial Steel

Kondisi Operasi

- Debit pompa = 0,0247ft3/s

- Diameter pipa = 1,25 in

- Schedule number = 40

- Kecepatan alir = 2,375 ft/s

- Total friksi = 24,506 ft.lbf/lbm

- Kerja poros = 42,506 ft.lbf/lbm

- Daya pompa = 1/5 hp

5.26.Pompa Devolatilizer (P-06)

Fungsi : Memompa larutan dari devolatilizer menuju

rotary dryer.

Jenis : Pompa Sentifugal

Jumlah : 1 unit

Bahan Konstruksi : Commercial Steel

Kondisi Operasi

- Debit pompa = 0,0276ft3/s

- Diameter pipa = 1,5 in

- Schedule number = 40

- Kecepatan alir = 1,952 ft/s

- Total friksi = 3,872 ft.lbf/lbm

- Kerja poros = 13,872 ft.lbf/lbm

V-13

5.27.Cooler (C-02)

Fungsi : Mendinginkan larutan yang akan mauk ke dalam

dryer

Bahan konstruksi : Carbon Steel

Jumlah : 1 unit

Jenis : Shell and Tube Heat Exchanger

Jumlah : 1 unit

Tekanan Operasi : 1 atm

Shell ID : 8 in

Baffle space : 5 in

BWG : 18

Pitch (PT) : 1 in

Panjang : 20 ft

Rd : 0,06

Pressure drop : - Shell = 0,10 psi

- Tube = 0,374 psi

5.28.Rotary Dryer (RD)

Fungsi : Untuk mengeringkan Kristal HIP dari

kandungan 13% filtrat menjadi 2% filtrat

Bentuk : Counter current rotary dryer

Bahan konstruksi : Carbon Steel SA-283 grade C

Jumlah : 1 unit

Kondisi operasi

- Laju alir massa masuk = 3140,85 kg/jam

- Diameter = 4,01 ft

- Panjang = 7,39 ft

- Putaran = 6,35 rpm

- Daya = 3 hp

- Time of passage = 4,22 menit

5.29.Blower (BL-01)

Fungsi : Mengalirkan udara ke dalam rotary dyer (RD)

Jenis : Blower sentrifugal

Bahan Konstruksi : Carbon steel

Kondisi Operasi

- Temperatur = 30oC

- Tekanan = 1 atm

- Laju alir udara = 3585 kg/jam

- Daya = 14,2 hp

5.30.Bucket Elevator (BE-03)

Fungsi : Mengangkut HIP dari rotary dryer menuju Bin

(BI-03).

Jenis : Vertikal Bucket Elevator

Kondisi operasi

- Temperatur = 30oC

- Tekanan = 1 atm

- Kapasitas = 3270 kg/jam

Dimensi bucket : Lebar = 6 in

Jarak antar bucket = 12 in

Kecepatan bucket = 225 ft/menit

Elevator center = 35 ft

Daya = 2,5 hp

5.31.Pellet Mill (PM-01)

Fungsi : Untuk menyeragamkan bentuk HIP yang

dihasilkan

Bahan Konstruksi : Baja

Kondisi Operasi

- Temperatur = 30oC

- Tekanan = 1 atm

V-15

- Ukuran lubang bukaan = 1/8 in

- Kecepatan = 3500 rpm

- Daya = 14,2 hp

5.32.Screening (SC-02)

Fungsi : Untuk menyeragamkan ukuran HIP yang telah

berbentuk pellet.

Jenis : Vibrating gyratory screen

Kondisi Operasi

- Temperatur = 300C

- Tekanan = 1 atm

- Kapasitas = 3270 kg/jam

- Equivalent designation = 28 mesh

- Sieve opening = 0,234 in

- Dimensi (m) = 1,7 x 1,9 x 2,5

- Kecepatan = 200 rpm

- Daya = 10 hp

5.33.Belt Conveyor (BC-02)

Fungsi : Mengangkut High Impact Polystyrene dari Screener

(SC- 02) ke gudang (G-03)

Jenis : Flat belt on Countinous flow

Kondisi Operasi

- Temperatur = 300C

- Tekanan = 1 atm

- Jumlah = 1 unit

- Kapasitas = 3270 kg/jam

- Kecepatan = 100 fpm

- Lebar belt = 14 in

- Daya = 2 hp

5.34.Gudang Penyimpanan Produk HIP (G-03)

Fungsi : Tempat penyimpanan High Impact Polystyrene

Volume gudang = 1874,73 m3

Kebutuhan perancangan = 30 hari

Tinggi = 5 m

Panjang = 27,7 m

VI-1

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumentasi adalah suatu alat yang dipakai dalam suatu proses kontrol

untuk mengatur jalannya proses agar diperoleh hasil yang sesuai dengan yang

diharapkan. Instrumentasi digunakan dalam industri kimia untuk mengatur

variabel-variabel proses seperti temperatur, tekanan, densitas, viskositas, panas

spesifik, konduktivitas, pH, kelembaman, titik embun, tinggi cairan (liquid level),

laju alir, komposisi, dan moisture content. Instrumen-instrumen tersebut

mempunyai tingkat batasan operasi sesuai dengan kebutuhan pengolahan.

(Timmerhaus 1991)

Dalam suatu pabrik kimia, pemakaian instrumen merupakan suatu hal

yang sangat penting karena dengan adanya rangkaian instrumen tersebut maka

operasi semua peralatan yang ada di dalam pabrik dapat dikontrol dan dimonitor

dengan cermat, mudah dan efisien, sehingga kondisi operasi berada dalam kondisi

yang diharapkan.

Fungsi instrumentasi adalah sebagai penunjuk (indicator), pencatat

(recorder), pengontrol (regulator), dan pemberi tanda bahaya (alarm). Peralatan

instrumentasi biasanya bekerja dengan tenaga mekanis atau tenaga listrik dan

pengontrolnya dapat dilakukan secara manual ataupun otomatis. Penggunaan

instrumentasi pada suatu peralatan proses tergantung pada pertimbangan

ekonomis dan sistem peralatan itu sendiri. Pada pemakaian alat-alat instrumentasi,

alat-alat tersebut dipasang di atas papan instrumen dengan peralatan proses

(control manual) atau disatukan dalam suatu ruangan kontrol pusat (control room)

yang dihubungkan dengan bangsal peralatan (control otomatis).

((Bernasconi,1995)

6.1.1 Tujuan Pengendalian

Tujuan perancangan sistem pengendalian pada pabrik pembuatan High

Impact Polystyrene dengan proses bulk continous adalah sebagi keamanan operasi

pabrik yang mencakup :

- Mempertahankan variabel-variabel proses seperti temperatur dan tekanan tetap

berada dalam rentang operasi yang aman dengan harga toleransi yang kecil.

- Mendeteksi situasi berbahaya kemungkinan terjadinya kebocoran alat.

Pendeteksian dilakukan dengan menyediakan alarm dan sistem penghentian

operasi secara otomatis (automatic shut down system).

- Mengontrol setiap penyimpangan operasi agar tidak terjadi kecelakaan kerja

maupun kerusakan pada alat proses.

6.1.2 Jenis-jenis Pengendalian dan Alat Pengendali

Sistem pengendali yang digunakan pada pabrik ini menggunakan dan

mengkombinasikan beberapa tipe pengendalian sesuai dengan tujuan dan

keperluannya:

1. Feedback control

Perubahan pada sistem diukur (setelah adanya gangguan), hasil pengukuran

dibandingkan dengan set point, hasil perbandingan digunakan untuk

mengendalikan variabel yang dimanipulasi.

2. Feedforward control

Besarnya gangguan diukur (sensor pada input), hasil pengukuran digunakan

untuk mengendalikan variabel yang dimanipulasi.

3. Adaptive control

Sistem pengendalian yang dapat menyesuaikan parameternya secara otomatis

sedemikian rupa untuk mengatasi perubahan yang terjadi dalam proses yang

dikendalikannya, umumnya ditandai dengan adanya reset input pada

controller (selain set point pada input dari sensor).

4. Inferential control

Seringkali variabel yang ingin dikendalikan tidak dapat diukur secara

langsung, sebagai solusinya digunakan sistem pengendalian di mana variabel

yang terukur digunakan untuk mengestimasi variabel yang terkendalikan,

variabel terukur dan variabel tak terukur tersebut dihubungkan dengan suatu

VI-3

Sistem pengendalian pada pabrik yang hendak dibangun ini terdiri atas

beberapa bagian, yaitu :

1. Sensor (measuring device), berfungsi mengukur perubahan variabel output

atau besarnya gangguan. Syarat dari sensor yang digunakan yaitu hasil

pengukuran dapat ditransmisikan dengan mudah.

2. Pengendali (controller), dengan set point sebagai tolok ukur berfungsi

mengukur perbedaan antara input dari sensor dengan set point.

3. Pengendalian akhir, berfungsi menerjemahkan perintah dari controller

menjadi pengendalian secara mekanis terhadap variabel yang dimanipulasi.

Jenis pengendali akhir yang digunakan yaitu control valve dengan tipe

pneumatic. Pemilihan tipe ini berdasarkan pertimbangan bahwa fluida yang

digunakan adalah jenis yang mudah terbakar sehingga dihindari adanya kontak

listrik dengan fluida.

Beberapa alat pengendali yang umum digunakan dalam suatu sistem

pengendali adalah :

1. Flow controller (FC), yaitu alat pengendali laju alir. Laju alir dikendalikan

dengan menggunkan katup (control valve).

2. Pressure controller (PC), yaitu alat pengendali tekanan. Biasanya digunakan

untuk sistem gas atau steam. Tekanan dikendalikan dengan mengatur laju alir

keluaran dari sistem.

3. Temperature controller (TC), yaitu alat pengendali temperatur. Temperatur

aliran keluar dari HE misalnya, dapat dikendalikan dengan mengatur laju alir

aliran pendingin/pemanas.

4. Level controller (LC), yaitu alat pengendali ketinggian (aras) cairan dalam

tangki atau kolom. Ketinggian (aras) cairan dikendalikan dengan mengatur

laju alir keluaran dari tangki atau kolom.

5. Ratio controller (RC), yaitu sebagai alat pengendali rasio antara dua aliran

(umumnya rasio laju alir). Sebagai pengendali akhir digunakan control valve.

Beberapa jenis lain dalam sistem pengendalian antara lain adalah : Level

Indicator (LI) , Pressure Indicator (PI), Flow Indicator (FI), Temperature

Indicator (TI), Level Recorder (LR), Pressure Recorder (PR), Flow Recorder

(FR), dan Temperature Recorder (TR) atau gabungan dari keduanya (Indicator

[image:53.595.114.470.185.402.2]dan Recorder).

Tabel 6.1 Daftar Instrumentasi pada Pra Rancangan Pabrik Pembuatan High

Impact Polystyrene dengan Proses Bulk Continous

No. Nama Alat Jenis Instrumen

1. Tangki Level Indicator (LI)

2 Rotary Feeder Ratio Controller (RC)

3. Pompa Flow Controller (FC)

4. Mixer Temperature controller (TC)

Flow controller (FC)

5. Reaktor

Temperature controller (TC) Flow controller (FC)

Level controller (LC)

6. Devolatilizer

Flow controller (FC) Level controller (LC)

Temperature controller (TC)

7. Kondensor / Heat exchanger Temperature controller (TC)

8. Rotary dryer Temperature controller (TC) Flow controller (FC)

Berikut penjabaran beberapa alat dan instrumentasi pada prarancangan pabrik

High Impact Polystyrene dengan proses Bulk Continous:

1. Tangki Penyimpanan

Pada tangki penyimpanan ini dilengkapi dengan level indicator sebagai

penunjuk ketinggian cairan dalam tangki.

Level Indicator menggunakan pelampung (floater) sehingga isi tangki

dapat terlihat dari posisi jarum penunjuk dari luar tangki yang digerakkan oleh

pelampung (Kern, 1950)

TP

FC umpan

[image:53.595.215.389.591.694.2]LI

VI-5

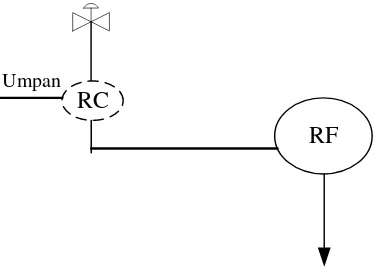

2. Pompa

Pompa yang digunakan adalah pompa sentrifugal. Variabel yang dikontrol

pada pompa adalah flow aliran. Untuk mengetahui laju aliran pada pompa

dipasang flow controller. Jika laju aliran pompa lebih besar dari laju alir yang

diinginkan maka secara otomatis katup (control valve) masukan akan menutup

atau memperkecil bukaan tutup.

Demikian juga jika laju aliran pompa lebih kecil dari yang diinginkan,

maka secara otomatis katup keluaran pompa akan memeperbesar bukaan tutup.

[image:54.595.223.412.459.596.2]FC umpan

Gambar 6.2 Instrumentasi pada pompa

3. Rotary Feeder

Peralatan pengendali yang digunakan pada alat ini adalah ratio

controlleryang berfungsi untuk mengontrol aliran yang mauk ke dalam rotary

feeder. Hal ini perlu dijaga untuk menjamin proses pemasakan valve berjalan

sempurna.

RF RC

Umpan

Gambar 6.3 Instrumentasi pada Rotary feeder

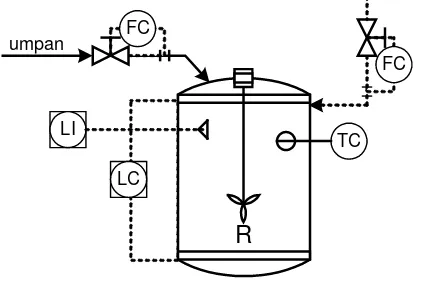

4. Mixer

Mixer adalah suatu alat yang berfungsi untuk pencampuran atau pelarutan

dari suatu komponen terhadap pelarut yang digunakan.

Umpan masuk pada salah satu ujung mixer sedangkan pelarut yang

digunakan masuk dari bottom mixer. Level ketinggian cairan akan ditunjukkan

oleh level indicator. Setelah tercapai ketinggian cairan yang ditunjukkan oleh

level controller maka secara otomatis katup flow controller akan tertutup untuk

menjaga agar level cairan dalam mixer sesuai dengan set point yang diinginkan

(Mc Cabe, 1993)

LC

TC FC steam

M

[image:55.595.209.415.181.322.2]FC umpan

Gambar 6.4 Instrumentasi pada mixer

5. Reaktor

Reaktor adalah tempat berlangsungnya reaksi polimerisasi styrene dengan

polybutadiene membentuk High Impact Polystyrene.

Umpan masuk pada salah satu ujung reaktor. Level ketinggian cairan akan

ditunjukkan oleh level indicator. Setelah tercapai ketinggian cairan yang

ditunjukkan oleh level controller maka secara otomatis katup flow controller akan

tertutup untuk menjaga agar level cairan dalam reaktor sesuai dengan set point

yang diinginkan.

LC LI

TC FC

R

FC umpan

[image:55.595.208.420.531.672.2]VI-7

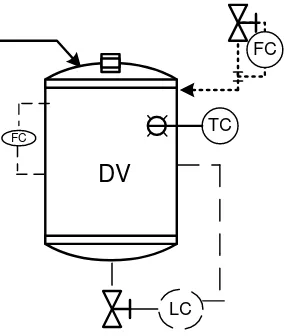

6. Devolatilizer

Devolatilizer adalah suatu alat Memisahkan sisa pereaktan dengan produk

High Impact Polystyrene berdasarkan titik didihnya. Alat ini dilengkapi dengan

sistem pengendali temperature controller yang mengatur temperatur agar sesuai

dengan set point yang diinginkan. Setelah tercapai ketinggian cairan yang

ditunjukkan oleh level controller maka secara otomatis katup flow controller akan

tertutup untuk menjaga agar level cairan dalam devolatilizer sesuai dengan set

point yang diinginkan

FC

DGDV

TC

LC

[image:56.595.291.434.251.419.2]FC

Gambar 6.6. Instrumentasi devolatilizer

7. Kondensor

Kondensor yang digunakan adalah kondensor jenis double pipe exchanger

berfungsi untuk mengkondensasikan uap metanol. Instrumentasi pengendali yang

digunakan adalah temperature controller untuk mengendalikan temperatur dengan

cara mengatur jumlah air pendingin yang masuk. (Kern, 1950)

FC umpan

FC air pendingin

TI

air pendingin bekas

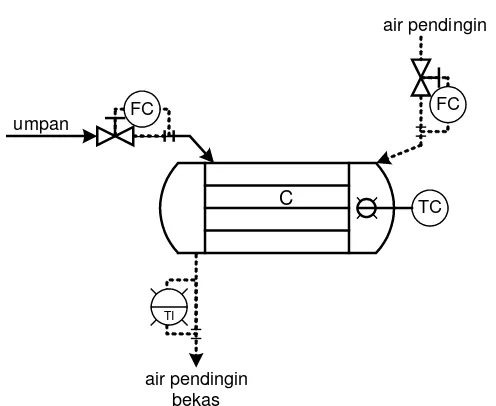

[image:57.595.182.430.80.283.2]C TC

Gambar 6.7 Instrumentasi kondensor

6.1.3 Variabel-variabel Proses dalam Sistem Pengendalian

1. Tekanan

Peralatan untuk mengukur tekanan fluida adalah kombinasi silikon oil

dalam membran/plat tipis dengan mengukur kuat arus listrik. Prinsipnya adalah

perubahan kuat arus listrik akibat perubahan tekanan. Instrumen ini digunakan

antara lain untuk mengukur tekanan pada reaktor, devolatilizer, dan tekanan

keluaran blower.

2. Temperatur

Peralatan untuk mengukur temperatur adalah thermocouple. Instrumen ini

digunakan antara lain dalam pengukuran temperatur dalam reaktor, kondensor,

mixer, heat exchanger, dan devolatilizer.

3. Laju Alir

Peralatan yang dipergunakan untuk mengukur laju alir fluida adalah

venturimeter. Instrumen ini digunakan antara lain dalam pengukuran laju alir zat

masukan mixer, reaktor, , dan devolatilizer.

4. Perbandingan Laju Alir

Peralatan yang digunakan adalah sambungan mekanik (mechanical

linkage) yang dapat disesuaikan (adjustable), pneumatik, atau elektronik. Hasil

VI-9

lainnya. Instrumen ini digunakan pada pengukuran laju alir umpan reaktor dan

keluaran devolatilizer.

5. Permukaan Cairan

Peralatan untuk mengukur level permukaan cairan adalah pelampung dan

lengan gaya. Prinsipnya adalah perubahan gaya apung yang dialami pelampung

akibat perubahan level cairan. Pelampung yang mengapung pada permukaan

cairan selalu mengikuti tinggi permukaan cairan sehingga gaya apung pelampung

dapat diteruskan ke lengan gaya, sehingga dapat diketahui tinggi cairan.

Penggunaannya adalah untuk mengukur level permukaan fluida seperti pada

tangki.

6.1.4 Syarat Perancangan Pengendalian

Beberapa syarat penting yang harus diperhatikan dalam perancangan

pabrik antara lain :

1. Tidak boleh terjadi konflik antar unit, di mana terdapat dua pengendali pada

satu aliran.

2. Penggunaan supervisory computer control untuk mengkoordinasikan tiap unit

pengendali.

3. Control valve yang digunakan sebagai elemen pengendali akhir memiliki

opening position 70 %.

4. Dilakukan pemasangan check valve pada mixer dan pompa dengan tujuan

untuk menghindari fluida kembali ke aliran sebelumnya. Check valve yang

dipasangkan pada pipa tidak boleh lebih dari satu dalam one dependent line.

Pemasangan check valve diletakkan setelah pompa.

5. Seluruh pompa yang digunakan dalam proses diletakkan di permukaan tanah

dengan pertimbangan syarat safety dari kebocoran.

6. Pada perpipaan yang dekat dengan alat utama dipasang flange dengan tujuan

untuk mempermudah pada saat maintenance. (Bernasconi,1995)

6.2 Keselamatan Kerja

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik,

sehingga aspek ini harus diperhatikan secara serius. Keselamatan kerja merupakan

suatu cara untuk mencegah terjadinya kecelakaan ataupun cacat pada saat bekerja

di suatu perusahaan/pabrik. Keselamatan kerja merupakan jaminan perlindungan

bagi keselamatan karyawan dari bahaya cacat jasmani dan kematian. Kecelakaan

dapat disebabkan oleh mesin, bahan baku, produk, serta keadaan tempat kerja,

sehingga harus mendapat perhatian yang serius dan dikendalikan dengan baik oleh

pihak perusahaan.

Salah satu faktor yang penting sebagai usaha menjamin keselamatan kerja

adalah dengan menumbuhkan dan meningkatkan kesadaran karyawan akan

pentingnya usaha menjamin keselamatan kerja. Usaha-usaha yang dapat dilakukan

antara lain :

1. Melakukan pelatihan secara berkala bagi karyawan.

2. Membuat peraturan tentang tata cara dengan pengawasan yang baik dan

memberi sanksi pada karyawan yang tidak disiplin.

3. Membekali karyawan dengan keterampilan peralatan secara benar dan

cara-cara mengatasi kecelakaan kerja. (Bernasconi,1995)

Hal-hal yang perlu dipertimbangkan dalam perancangan pabrik untuk

menjamin keselamatan kerja antara lain :

1. Menanamkan kesadaran dan keselamatan kerja bagi seluruh karyawan.

2. Pada proses yang rawan dipasang papan peringatan.

3. Adanya penerangan yang cukup dan sistem pertukaran udara/ventilasi yang

baik.

4. Menempatkan peralatan keselamatan dan pencegahan kebakaran di daerah

yang rawan akan kecelakaan atau kebakaran.

5. Pemasangan alarm (tanda bahaya), sehingga bila terjadi bahaya dapat segera

diketahui.

6. Penyediaan poliklinik dengan sarana yang memadai untuk pertolongan

VI-11

6.3 Keselamatan Kerja pada Pabrik HIP

6.3.1 Bahaya Kerja yang Mungkin Terjadi dalam Pabrik Pembuatan HIP

Bahaya kerja yang mungkin terjadi dalam pabrik pengolahan HIP ini

mencakup

1. Bahaya yang disebabkan oleh mesin, peralatan dan perkakas

- Bahaya karena bagian yang bergerak, seperti tangan menyentuh alat yang

berputar.

- Bahaya cedera karena jatuhnya perkakas, sekrup, atau beban pada saat

reparasi atau perakitan.

- Bahaya karena tekanan lebih dalam peralatan. Timbulnya ledakan pada

bejana-bejana tertutup seperti digester.

- Bahaya karena perkakas yang rusak atau tidak cocok, misalnya mur yang

aus, pahat yang rusak, gagang palu yang longgar dan kunci pas yang tidak

tepat.

2. Bahaya yang berkaitan dengan energi

- Bahaya dalam menggunakan energi listrik. Hal ini dapat terjadi ketika

membuka atau memasukkan tangan ke dalam kotak instalasi istrik, ketika

melakukan reparasi dengan cara yang salah ataupun pada saluran-saluran

listrik dan pembumian (grounding) yang tidak sempurna.

- Bahaya ketika menggunakan energi pemanas. Bahaya kebakaran pada

bagian-bagian yang tidak terisolasi, misalnya pada te