Analisis Penggunaan

Value Stream Mapping

Menuju Perusahaan

Lean Manufacturing

Studi kasus PT. Kharisma Abadi Jaya

DRAFT TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian Dari

Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh

AMINUDDIN SIHOMBING

040403039

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Syukur alhamdulillah penulis ucapkan kehadirat Allah SWT yang telah

memberikan rahmat dan karunia-Nya kepada penulis sehingga penulis dapat

menyelesaikan penulisan laporan penelitian Tugas Sarjana ini dengan baik.

Tugas Sarjana merupakan salah satu syarat akademis yang harus dipenuhi

untuk menyelesaikan studi di Departemen Teknik Industri, Fakultas Teknik,

Universitas Sumatera Utara. Penulis melaksanakan penelitian ini pada PT.

Kharisma Abadi Jaya. Judul permasalahan yang dibahas dalam penelitian ini

adalah “Analisis Penggunaan Value Stream Mapping Menuju Perusahaan Lean Manufacturing Studi Kasus PT. Kharisma Abadi Jaya.”

Sebagai manusia yang tidak luput dari kesalahan, maka penulis menyadari

masih banyak kekurangan dalam penulisan laporan penelitian ini. Oleh karena itu,

penulis sangat mengharapkan saran dan masukan yang sifatnya membangun demi

kesempurnaan laporan ini. Semoga laporan ini dapat bermanfaat bagi penulis

sendiri, PT Kharisma Abadi Jaya, dan pembaca lainnya.

Medan, Maret 2010

Penulis,

DAFTAR ISI

BAB HALAMAN

LEMBAR PENGESAHAN ... i

KATA PENGANTAR ... ii

UCAPAN TERIMAKASIH ... iii

DAFTAR ISI ... iii

DAFTAR TABEL ... viii

DAFTAR GAMBAR ... x

DAFTAR LAMPIRAN ... xi

ABSTRAK ... xii

I PENDAHULUAN ... I-1

1.1. Latar Belakang Permasalahan ... I-1

1.2. Rumusan Permasalahan ... I-3

1.3. Tujuan Penelitian... I-3

1.4. Manfaat Penelitian ... I-3

1.6. Sistematika Penulisan Laporan ... I-4

II GAMBARAN UMUM PERUSAHAAN ... II-1

2.1. Sejarah Perusahaan ... II-1

2.2. Ruang Lingkup Bidang Usaha ... II-1

2.3. Organisasi dan Manajemen ... II-2

2.3.1. Struktur Organisasi dan Manajemen ... II-2

2.3.2. Tenaga Kerja dan Jam Kerja Perusahaan ... II-3

2.3.2.1. Tenaga Kerja ... II-3

2.3.2.2. Uraian Tugas dan Tanggung Jawab ... II-4

2.3.2.3. Jam Kerja ... II-9

2.3.3. Sistem Pengupahan... II-10

2.4. Proses Produksi ... II-12

2.4.1. Bahan ... II-12

2.4.1.1. Bahan Baku ... II-12

2.4.1.2. Bahan Penolong ... II-13

2.4.1.3. Bahan Tambahan ... II-13

2.4.2. Uraian Proses Produksi ... II-13

2.4.3. Mesin dan Peralatan ... II-15

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2. 4.3.2. Peralatan ... II-15

III LANDASAN TEORI ... III-1

3.1. Lean Manufacturing ... III-1

3.1.1. Definisi Lean Manufacturing ... III-1

3.1.2. Ciri-Ciri Dan Langkah Implementasi Lean ... III-2

3.1.2.1. Ciri Lean ... III-2

3.1.2.2. Langkah Implementasi Lean ... III-2

3.2. Jenis-jenis Waste ...III-3 3.3. Mistake Proofing (poka-yoke) ...III-5 3.4. Value Stream Mapping ...III-6 3.4.1. Bagian-bagian Pada Value Stream Mapping ... III-7

3.4.2. Sibol-simbol yang Digunakan Dalam

Value Strem Mapping ... III-8

3.5. Kanban ...III-14 3.5.1. Cara Kerja Kanban ... III-16

3.5.2. Aturan-Aturan Dalam Kanban ... III-17

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

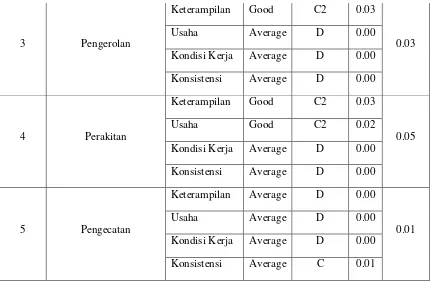

3.6.1. Stopwatch Time Study ...III-18 3.6.2. Penyesuaian ...III-19

3.6.1. Kelonggaran (Allowance) ...III-30 3.7. Program Evaluation and Review Technique (PERT) ...III-32

IV METODOLOGI PENELITIAN ...IV-1

4.1. Sifat Penelitian ...IV-1

4.2. Objek Penelitian ...IV-2

4.3. Metode Pengumpulan Data ...IV-2

4.4. Metode Pengolahan Data ...IV-3

4.5. Analisis dan Evaluasi Data ...IV-3

4.5.1. Analisis Data ...IV-4

4.5.2. Evaluasi ...IV-4

V PENGUMPULAN DAN PENGOLAHAN DATA ...V-1

5.1. Pengumpulan Data ...V-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

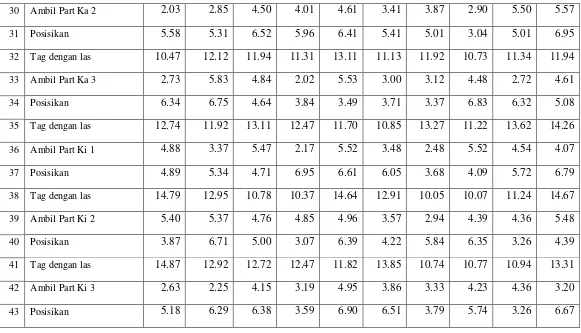

5.1.2. Penyesuaian ...V-11

5.2. Pengolahan Data ...V-16

5.2.1. Uji Keseragaman Data ...V-16

5.2.2. Uji Kecukupan Data ...V-19

5.2.3. Penghitungan Waktu Baku ...V-20

5.2.4. Penggambaran Current State Value stream mapping ...V-21

5.2.5. Identifikasi Waste ...V-23

VI ANALISA DAN EVALUASI ...VI-1

6.1 Analisa ...VI-1

6.1.1. Pengaturan Penjadwalan dengan Menggunakan Metode

Program Evaluation Review Technique (PERT) ...VI-1

6.1.2. Kanban ...VI-1

6.1.3. Metode-metode Mistake Proofing (Poka-yoke) ...VI-3

6.1.3.1. Checklist ... VI-4

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

6.1.3.3. Pencegahan Cacat pada Komponen dengan

Desain Perkakas ... VI-7

6.2. Evaluasi ...VI-9

VII KESIMPULAN DAN SARAN ...VII-1

7.1. Kesimpulan ...VII-1

DAFTAR TABEL

TABEL HALAMAN

2.1. Uraian Jabatan dan Jumlah Tenaga Kerja pada PT Kharisma Abadi Jaya. II-3

2.2. Jam Kerja PT Kharisma Abadi Jaya ... II-10

3.1. Tabel Penyesuaian Untuk Metode Westinghouse ... III-30

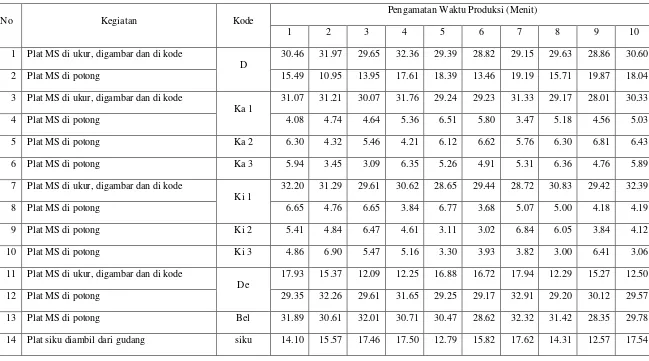

5.1. Tabel Hasil Pengamatan Waktu Produksi di

Stasiun Pengukuran dan Pemotongan ... V-2

5.2. Tabel Hasil Pengamatan Waktu Produksi di Stasiun Pengeboran ... V-4

5.3. Tabel Hasil Pengamatan Waktu Produksi di Stasiun Pengerolan... V-4

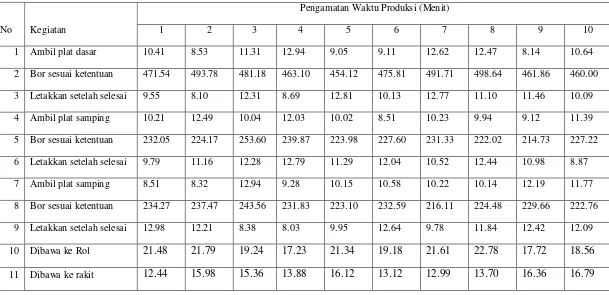

5.4. Tabel Hasil Pengamatan Waktu Produksi di Stasiun Perakitan ...V-6

5.5. Hasil Pengukuran Waktu Stasiun Pengecatan ...V-9

5.6. Waktu siklus masing-masing Work center ...V-10

5.7. Tabel Rating Factor Untuk Masing-masing operator di setiap

Work Center ...V-14

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.9. Hasil Uji Keseragaman Data Waktu Proses Pada Work center

Pengukuran dan Pemotongan ...V-17

5.10. Rekapitulasi Hasil Uji Keseragaman Data Waktu Proses ...V-18

5.11. Perhitungan Uji Kecukupan Data Waktu Proses Pada Work center

Pengukuran dan Pemotongan ...V-19

5.12. Rekapitulasi Hasil Uji Kecukupan Data Waktu Proses ...V-20

5.13. Perhitungan Waktu Baku Tiap Work Center ...V-21

5.14. Waktu Siklus, dan Uptime tiap Work Center ...V-22

6.1. Standar Part yang Diterima di Work Center Pengeboran ...VI-5

6.2. Standar Part yang Diterima di Work Center Pengerolan ...VI-5

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. Struktur Organisasi PT Kharisma Abadi Jaya ... II-2

3.1. Kanban Penarikan ... III-15

3.2. Kanban Perintah produksi ... III-15

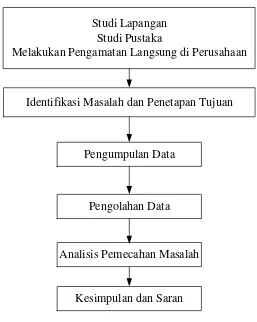

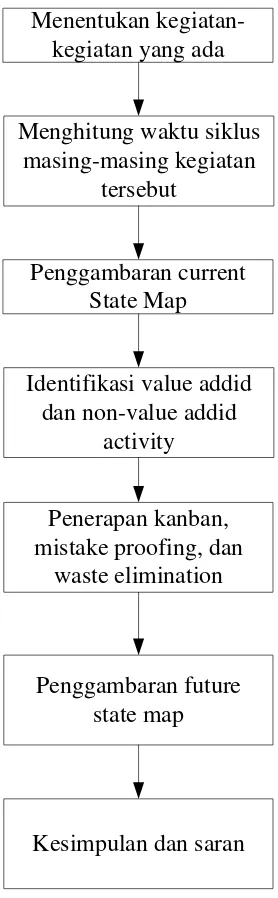

4.1Blok Diagram Langkah-langkah Penelitian ...IV-5

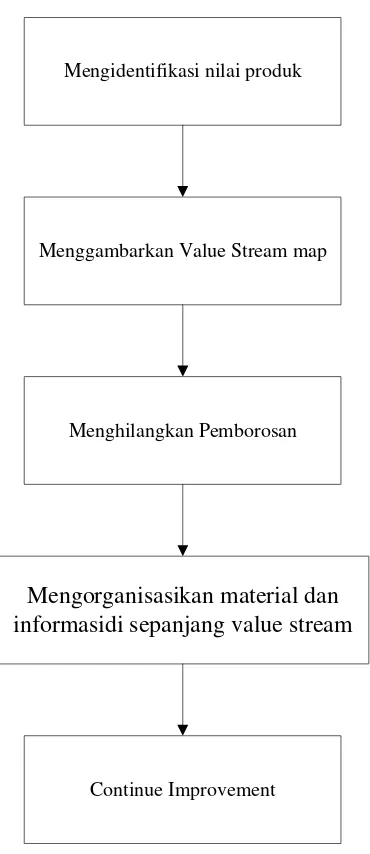

4.2. Blok Diagram Langkah-langkah Penerapan Lean Manufactur ...IV-6

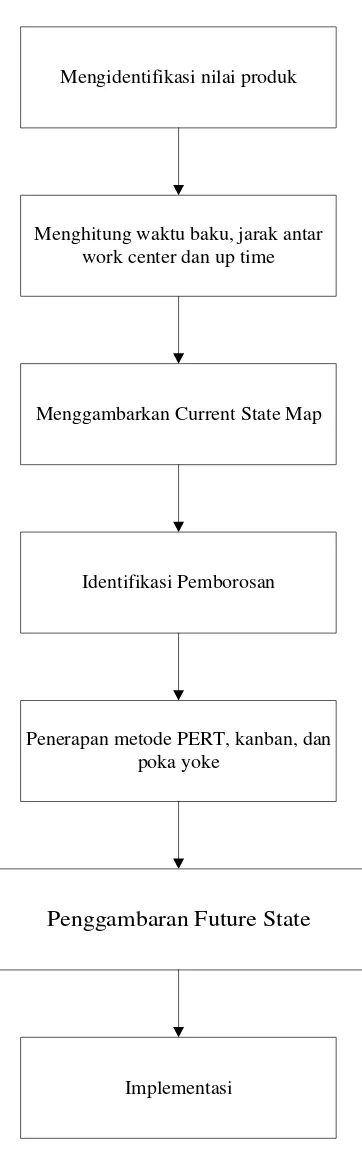

4.2. Blok Diagram Langkah-langkah Penerapan Value Stream Mapping ...IV-7

5.1. Gambar Peta Kontrol Waktu Proses Pada Work center

Pengukuran dan Pemotongan ...V-18

5.2. Current State Value Stream Mapping Proses Pembuatan Lorri 10 ton ... V-22

6.1. Format Kanban Penarikan ...VI-2

6.2. Kanban Penarikan ...VI -2

6.3. Format Kanban Perintah Produksi ...VI -3

6.4. Kanban Perintah Produksi ...VI -3

6.5. Checklist Work Center Perakitan ...VI -4

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

Permohonan Tugas Sarjana ... L-1

Surat Penjajakan ke Perusahaan ... L-2

Surat Balasan Dari Perusahaan ... L-3

Surat Keputusan Tugas Akhir ... L-4

Mesin-mesin yang digunakan di PT Kharisma Abadi Jaya ... L-5

Uji Keseragaman Data ... L-11

Uji Kecukupan Data ... L-28

Perhitungan Waktu Baku ... L-35

Pengolahan data dengan metode program evaluation technique and review

(PERT) dengan menggunakan software microsoft Project ... L-43

ABSTRAK

PT Kharisma Abadi Jaya adalah perusahaan yang bergerak dibidang pembuatan mesin-mesin pabrik kelapa sawit seperti fruit cages (lori), hydro cyclone, multi cyclone, inclided conveyor, recycling conveyor, air lock, crene building, elevator dan chimney boiler. Dalam menjalankan produksinya, PT Kharisma Abadi Jaya menghadapi masalah yaitu terjadinya waste pada proses produksi. Waste yang di alami oleh perusahaan berupa time waste dan juga produk atau komponen yang cacat. Waste time disebabkan karena terdapat banyak waktu menunggu antar proses baik waiting time maupun queuing time. Waiting time terjadi apabila suatu part sudah siap untuk diproses, namun part yang lain yang akan di rakit bersamanya belum siap. Queuing time terjadi apabila suatu part sudah siap untuk di kerjakan, namun mesin yang akan mengerjakan part tersebut masih mengerjakan pekerjaan yang lain. Time waste pada PT Kharisma Abadi Jaya disebabkan oleh metode perencanaan produksi yang lakukan saat ini dimana work center berikutnya akan mulai bekerja apabila work center sebelumnya selesai mengerjakan semua pekerjaannya. Waste berupa produk cacat disebabkan karena ukuran part tidak sesuai dengan spesifikasi. Untuk mengeliminasi waste perusahaan dapat menggunkakan prinsip lean manufactur. Lean manufactur adalah sebuah pendekatan yang sistematis untuk mengidentifikasi dan mengeliminasi waste, serta mengalirkan produk pada keinginan pelanggan akan kesempurnaan. Untuk mengidentifikasi waste digunakan tool value stream mapping. Waste yang teridentifikasi pada penelitian ini adalah time waste dan juga produk atau komponen yang cacat. Time waste di eliminasi dengan menggunakan program evaluation and review technique (PERT). Dengan menggunakan PERT lead time pengerjaan turun menjadi 3345,6 menit dari sebelumnya 4.858,11 menit. Waste berupa produk maupun komponen cacat dieliminasi dengan metode-metode error proofing (poka-yoke) seperti checklist, pemeriksaan berlapis dan perancangan perancangan alat potong untuk pemotongan lengkung.

ABSTRAK

PT Kharisma Abadi Jaya adalah perusahaan yang bergerak dibidang pembuatan mesin-mesin pabrik kelapa sawit seperti fruit cages (lori), hydro cyclone, multi cyclone, inclided conveyor, recycling conveyor, air lock, crene building, elevator dan chimney boiler. Dalam menjalankan produksinya, PT Kharisma Abadi Jaya menghadapi masalah yaitu terjadinya waste pada proses produksi. Waste yang di alami oleh perusahaan berupa time waste dan juga produk atau komponen yang cacat. Waste time disebabkan karena terdapat banyak waktu menunggu antar proses baik waiting time maupun queuing time. Waiting time terjadi apabila suatu part sudah siap untuk diproses, namun part yang lain yang akan di rakit bersamanya belum siap. Queuing time terjadi apabila suatu part sudah siap untuk di kerjakan, namun mesin yang akan mengerjakan part tersebut masih mengerjakan pekerjaan yang lain. Time waste pada PT Kharisma Abadi Jaya disebabkan oleh metode perencanaan produksi yang lakukan saat ini dimana work center berikutnya akan mulai bekerja apabila work center sebelumnya selesai mengerjakan semua pekerjaannya. Waste berupa produk cacat disebabkan karena ukuran part tidak sesuai dengan spesifikasi. Untuk mengeliminasi waste perusahaan dapat menggunkakan prinsip lean manufactur. Lean manufactur adalah sebuah pendekatan yang sistematis untuk mengidentifikasi dan mengeliminasi waste, serta mengalirkan produk pada keinginan pelanggan akan kesempurnaan. Untuk mengidentifikasi waste digunakan tool value stream mapping. Waste yang teridentifikasi pada penelitian ini adalah time waste dan juga produk atau komponen yang cacat. Time waste di eliminasi dengan menggunakan program evaluation and review technique (PERT). Dengan menggunakan PERT lead time pengerjaan turun menjadi 3345,6 menit dari sebelumnya 4.858,11 menit. Waste berupa produk maupun komponen cacat dieliminasi dengan metode-metode error proofing (poka-yoke) seperti checklist, pemeriksaan berlapis dan perancangan perancangan alat potong untuk pemotongan lengkung.

BAB I

PENDAHULUAN

1.1. Latar Belakang Permasalahan

Sumatera Utara merupakan salah satu daerah utama penghasil Crude Palm Oil di Indonesia. Di Sumatera Utara banyak terdapat pabrik pengolahan Crude Palm Oil serta produk turunannya. Selain Sumatera Utara, Riau dan Aceh juga dikenal sebagai penghasil Crude Palm Oil. Saat ini terdapat sekitar 150 buah pabrik pengolahan kelapa sawit yang terdapat di Sumatera Utara, Riau dan Aceh.

Jumlah ini diperkirakan akan terus bertambah mengingat semakin banyaknya

lahan baru yang dibuka.

Pertumbuhan industri pengolahan kelapa sawit harus didukung dengan

ketersediaan mesin-mesin dan peralatan untuk pengolahan kelapa sawit yang baik.

Untuk itu diperlukan pabrik pembuatan mesin-mesin pabrik kelapa sawit yang

mampu membuat mesin pengolah kelapa sawit yang berkualitas serta dapat

berproduksi secara effisien. Sumatera Utara memiliki potensi yang sangat besar

untuk dijadikan pusat pensuplai mesin-mesin pengolahan kelapa sawit. Hal ini

disebabkan Sumatera Utara memiliki berbagai keunggulan seperti, adanya

pelabuhan ekspor, adanya industri pendukung seperti industri logam yang

memadai, serta ketersedian tenaga kerja yang memadai dengan adanya fasilitas

PT. Kharisma Abadi Jaya adalah salah satu perusahaan yang bergerak

dibidang pembuatan mesin-mesin pengolahan kelapa sawit di Sumatera Utara. PT.

Kharisma Abadi Jaya membuat mesin-mesin kelapa sawit seperti fruit cages (lori), hydro cyclone, multi cyclone, inclided conveyor, recycling conveyor, air lock, crene building, elevator dan chimney boiler, dan sterilizer, dan lain-lain. PT. Kharisma Abadi Jaya berproduksi dengan metode make-to-order. Perusahaan berproduksi untuk memenuhi permintaan yang bersifat variatif dan fluktuatif.

Selain pembuatan mesin pengolahan kelapa sawit PT. Kharisma Abadi Jaya juga

melakukan kegiatan perbaikan dan perawatan di fasilitas pabrik kelapa sawit.

Dalam menjalankan produksinya, PT. Kharisma Abadi Jaya menghadapi

masalah yaitu terjadinya waste pada proses produksi. Waste yang dialami oleh perusahaan berupa time waste dan juga produk atau komponen yang cacat. Waste time disebabkan karena terdapat banyak waktu menunggu antar proses baik waiting time maupun queuing time. Waiting time terjadi apabila suatu part sudah siap untuk diproses, namun part yang lain yang akan dirakit bersamanya belum

siap. Queuing time terjadi apabila suatu part sudah siap untuk dikerjakan, namun mesin yang akan mengerjakan part tersebut masih mengerjakan pekerjaan yang

yang sangat tinggi, karena apabila terjadi penyimpangan ukuran beberapa

millimeter maka akan sulit untuk dirakit.

Oleh karena itu maka perlu dilakukan usaha-usaha untuk mengidentifikasi

dan mengeliminasi waste agar perusahaan dapat menghemat sumber daya bahan baku, energi, maupun waktu sehingga tercapai effisiensi.

1.2. Rumusan Permasalahan

Berdasarkan latar belakang permasalahan di atas maka masalah yang

dirumuskan dalam tugas akhir ini adalah adanya waste yang terjadi pada proses produksi berupa produk cacat (re-work) dan waktu menunggu antar proses (time Waste).

1.3. Tujuan Penelitian

Tujuan dari penelitian ini adalah untuk menemukan metode-metode yang

dapat digunakan untuk mengeliminasi waste yang terjadi pada proses produksi.

1.4. Manfaat Penelitian

Adapun manfaat dari penelitian ini adalah:

a. Sebagai pertimbangan bagi perusahaan untuk perbaikan perencanaan

produksi.

b. Meningkatkan kemampuan mahasiswa dalam menggunakan teori untuk

c. Sebagai sumbangan pemikiran terhadap lean manufacturing.

d. Sebagai masukan dalam penelititan tentang penerapan pengendalian sistem

manufaktur.

1.5. Pembatasan Masalah dan Asumsi

Dalam melakukan penelitian dilakukan beberapa pembatasan masalah

seperti:

1. Penelitian dilakukan di PT. Kharisma Abadi Jaya yang difokuskan pada

eliminasi waste pada proses pembuatan lorri 10 ton.

2. Penelitian dilakukan pada value stream pada proses produksi.

Asumsi-asumsi yang digunakan dalam penelitian ini adalah:

1. Metode produksi adalah make to order serta pullsystem. 2. Mesin dan peralatan dalam keadaan baik.

3. Bahan dapat datang sesuai dengan jadwal.

4. Operator bekerja dalam keadaan normal.

5. Metode kerja yang diamati telah standar.

6. Tidak terjadi perubahan pada proses produksi selama penelitian.

1.6. Sistematika Penulisan Laporan

Penulisan laporan ini dibagi kedalam tujuh bab. Bab I merupakan bab

perumusan pokok permasalahan, tujuan dan sasaran penelitian, manfaat

penelitian, ruang lingkup dan asumsi yang digunakan. Bab II merupakan bab

gambaran umum perusahaan. Bab gambaran umum perusahaan memberikan

gambaran umum perusahaan yang menjadi objek studi meliputi sejarah

perusahaan, ruang lingkup bidang usaha, organisasi dan manajemen perusahaan.

Bab III merupakan bab landasan teori yang menjelaskan tentang teori-teori

yang mendukung dalam menyelesaikan Tugas Sarjana. Bab IV merupakan bab

metodologi penelitian. Bab ini menjelaskan tentang metode yang dilakukan dalam

penelitian serta tahapan-tahapan penelitian mulai dari persiapan hingga

penyusunan laporan tugas akhir.

Bab V merupakan bab pengumpulan dan pengolahan data. Bab ini berisi

tentang data-data yang dibutuhkan untuk melakukan indentifikasi dan eliminasi

waste pada proses produksi serta pengolahan data yang membantu dalam pemecahan masalah. Bab VI merupakan bab analisa dan evaluasi yang berisikan

tentang bagaimana analisa dari pengolahan data serta evaluasi dari hasil penelitian

yang dilakukan. Bab VII merupakan bab kesimpulan dan saran. Bab ini berisikan

tentang kesimpulan dan saran dari masalah yang dibahas dalam penulisan Tugas

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Kharisma Abadi Jaya adalah sebuah perusahaan yang bergerak di

bidang pembuatan mesin-mesin produksi pabrik kelapa sawit yang didirikan oleh

Bapak Ir. H. Zainuddin. Pada awalnya perusahaan ini berbentuk perseroan

komanditer yaitu CV. Kharisma Abadi. CV. Kharisma Abadi ini didirikan pada

tanggal 3 April 2002 yang beralamat di Jl. Bubu no. 53 Kel. Sidorejo Kec. Medan

Tembung. Pada saat itu CV. Kharisma Abadi hanya bergerak pada bidang

perbengkelan yang meliputi kegiatan perawatan, pemeliharaan dan perbaikan

(repair) untuk sterilizer pada pabrik kelapa sawit. Sejak tanggal 22 Oktober 2008, CV. Kharisma Abadi telah berubah dari perseroan komanditer menjadi perseroan

terbatas PT Kharisma Abadi Jaya . PT. Kharisma Abadi Jaya berkantor pusat di Jl.

Suluh No. 127A dan fabrikasi di Jl. Pasar II Tanjung Selamat, Saentis Percut Sei

Tuan.

2.2. Ruang Lingkup Bidang Usaha

Secara garis besar ruang lingkup bidang usaha PT. Kharisma Abadi Jaya

Direktur Utama

Manajer Procurement Manajer Human Resource Keuangan Manajer Engineering Marketing & Sales Manajer Manufaktur

Kepala Pabrikasi Kepala Site

recycling conveyor, air lock, crene building, elevator dan chimney boiler. Kegiatan produksi pada PT. Kharisma Abadi Jaya disesuaikan dengan pesanan

pelanggan. Selain pengadaan produksi tersebut di atas, PT. Kharisma Abadi Jaya

juga melakukan kegiatan perawatan, pemeliharaan dan perbaikan (repair) untuk sterilizer pada pabrik kelapa sawit.

2.3. Organisasi dan Manajemen

2.3.1. Struktur Organisasi PT. Kharisma Abadi Jaya

Organisasi adalah sekumpulan orang yang bekerja sama untuk mencapai

tujuan tertentu, struktur organisasi adalah kerangka antar hubungan dari

orang-orang atau unit organisasi yang masing-masing memiliki tugas, tanggung jawab

dan wewenang tertentu.

Struktur organisasi pada PT. Kharisma Abadi Jaya adalah struktur orginasasi

lini-fungsional. Dimana wewenang dan kebijakan pimpinan atau atasan

dilimpahkan pada satuan-satuan organisasi di bawahnya menurut garis vertikal

(lini). Gambar struktur organisasi pada PT. Kharisma Abadi Jaya dapat dilihat

pada Gambar 2.1.

Sumber : PT. Kharisma Abadi Jaya

2.3.2. Tenaga Kerja dan Jam Kerja

2.3.2.1. Tenaga Kerja

Tenaga kerja merupakan salah satu faktor produksi karena apabila terdapat

kekurangan tenaga kerja maka kegiatan produksi tidak dapat bejalan dengan

semestinya. Dalam memenuhi kebutuhan tenaga kerja, PT. Kharisma Abadi Jaya

tidak hanya mempertimbangkan jumlah tetapi juga mempertimbangkan keahlian

dari tenaga kerja baru. Pada umumnya setelah perusahaan merekrut tenaga kerja

baru dilakukan proses orientasi, penempatan dan pelatihan (training) kepada calon tenaga kerja. Uraian jumlah dan posisi/jabatan tenaga kerja pada PT. Kharisma

Abadi Jaya dapat dilihat pada Tabel 2.1.

Tabel 2.1. Uraian Jabatan dan Jumlah Tenaga Kerja pada PT. Kharisma Abadi Jaya

6 Manajer Procerrement 1

7 Manajer HumanResource 1

8 Kepala Pabrikasi 1

9 Kepala Site 1

10 Securiti 2

12 Operator Welding 7

13 Operator Site 10

Total 32

Sumber : PT. Kharisma Abadi Jaya

2.3.2.2. Uraian Tugas dan Tanggung Jawab

Dalam menjalankan tugas dan fungsinya maka dalam organisasi diperlukan

personil-personil yang menduduki jabatan tertentu didalam organisasi tersebut

dimana masing-masing personil diberi tugas dan tangung jawab sesuai dengan

jabatannya. Adapun tugas dan tangung jawab pada perusahaan ini adalah sebagai

berikut:

1. Direktur Utama

Tugas :

a) Mengelola perusahaan secara keseluruhan.

b) Mengkoordinir serta mengontrol keahlian teknis, usulan proyek, penjualan

dan pembelanjaan.

Wewenang :

Memberikan wewenang dan persetujuan atas :

a) Surat-surat ekstern dan intern.

b) Pesanan-pesanan pembelian dan pekerjaan.

d) Ekspor dan impor.

e) Penerimaan dan pengeluaran keuangan.

Tanggung jawab :

Bertanggung jawab kepada pemilik perusahaan.

2. Keuangan

Tugas :

Menyiapkan transaksi-transaksi pembayaran dan permintaan.

Wewenang :

Menandatangani surat-surat yang berkaitan dengan keuangan diantaranya :

a) Laporan keuangan perusahaan tiap bulan.

b) Faktur-faktur penjualan dan bukti-bukti pembayaran dan penerimaan kas.

c) Surat berharga, seperti cek dan bilyet.

Tanggung jawab :

Bertanggung jawab kepada direktur perusahan atas penerimaan, pengeluaran dan

pembukuan perusahaan.

3. Manajer Engineering

Tugas :

Membuat rencana, gambar-gambar dan rincian tentang kebutuhan material.

Memberikan persetujuan atas surat-surat sehubungan dengan pembelian material.

Tanggung jawab :

Bertanggung jawab kepada Direktur Perusahaan terhadap pelaksanaan tugasnya.

4. Manajer Manufaktur

Tugas :

a) Mengawasi semua pekerjaan produksi dan membuat laporan harian.

b) Menetapkan kebijakan-kebijakan untuk dapat meningkatkan efisiensi kerja.

Wewenang :

Mempunyai wewenang untuk membuat keputusan harian sehubungan dengan

pengawasan pekerjaan di bagian produksi.

Tanggung jawab :

Bertanggung jawab kepada Direktur Perusahaan terhadap pelaksanaan produksi

baik dari segi kualitas maupun kuantitas.

5. Manajer Sales

Tugas :

Membuat peramalan permintaan terhadap produk dan menyusun rencana

penjualan untuk setiap produk.

Mengadakan kontrak penjualan produk dengan pihak customer.

Tanggung jawab:

Bertanggung jawab kepada Direktur Perusahaan terhadap pelaksanaan tugasnya.

6. Manajer Procerrement

Tugas :

Membuat laporan tentang pembelian dan pemakaian bahan di workshop.

Wewenang :

Melaksanakan pembelian bahan-bahan yang akan digunakan, baik pembelian dari

dalam maupun luar negeri.

Tanggung jawab :

Bertanggung jawab kepada Direktur Perusahaan terhadap mutu material yang

dibeli.

7. Manajer HumanResource

Tugas :

a) Melaksanakan kegiatan administrasi umum perusahaan.

b) Mengatur penempatan tenaga kerja di semua bagian perusahaan.

c) Mengatur distribusi surat-menyurat, baik kedalam maupun keluar

perusahaan.

Memutuskan penerimaan tenaga kerja di perusahaan.

Tanggung jawab :

a) Membuat laporan mengenai kondisi tenaga kerja di perusahaan.

b) Bertanggung jawab kepada Direktur Perusahaan terhadap pelaksanaan

tugasnya.

8. Kepala Pabrikasi

Tugas :

Mengawasi langsung semua pekerjaan produksi dan mengkoordinasikan para

pekerja.

Tanggung jawab :

Bertanggung jawab kepada Manajer Manufaktur terhadap koordinasi pelaksanaan

produksi

9. Kepala Site

Tugas :

Mengawasi langsung semua pekerjaan assembling dan membuat laporan harian lapangan.

Wewenang :

Mempunyai wewenang untuk membuat keputusan harian sehubungan dengan

Tanggung jawab :

Bertanggung jawab kepada Manager Manufacturing terhadap pelaksanaan assembling dari segi kualitas.

10. Securiti

Tugas :

Melaksanakan pengamanan perusahaan baik dari dalam ataupun luar lingkungan

perusahaan.

Wewenang :

Mengambil tindakan untuk keselamatan lingkungan perusahaan.

Tanggung jawab :

Bertanggung jawab kepada Human Resoucer Manager terhadap pelaksanaan tugasnya.

11. Operator Work Shop

Tugas :

a) Melaksanakan semua pekerjaan benda-benda kecil dan part pendukung proses

produksi

Wewenang :

Mempunyai wewenang untuk membuat keputusan harian sehubungan dengan

Tanggung jawab :

Bertanggung jawab kepada Kepala fabrikasi terhadap pelaksanaan produksi baik

dari segi kualitas maupun kuantitas.

12. Operator perakitan

Tugas :

a) Melaksanakan semua pekerjaan proses produksi pembuatan lorri

Wewenang :

Mempunyai wewenang untuk membuat keputusan harian sehubungan dengan

pelaksanaan pekerjaan di bagian produksi.

Tanggung jawab :

Bertanggung jawab kepada Kepala fabrikasi terhadap pelaksanaan produksi baik

dari segi kualitas maupun kuantitas.

13. Operator Site

Tugas :

Melaksanakan semua pekerjaan assembling dan membuat laporan harian lapangan.

Mempunyai wewenang untuk membuat keputusan harian sehubungan dengan

proses assembling di lapangan.

Tanggung jawab :

Bertanggung jawab kepada kepala site terhadap pelaksanaan assembling dari segi kualitas.

2.3.2.3. Jam Kerja

Pada pelaksanaan aktivitas kerja, PT. Kharisma Abadi Jaya memakai waktu

kerja selama enam hari setiap minggunya yaitu mulai dari Senin sampai Sabtu.

Dan pada setiap hari kerja terdiri dari satu shift yang uraiannya dapat dilihat pada

Tabel 2.2. Satu hari pekerja bekerja selama 8 jam sesuai dengan peraturan

Depnaker, jika lebih dari jam yang ditentukan maka dianggap lembur.

Tabel 2.2. Jam Kerja PT. Kharisma Abadi Jaya

Hari Jam Kerja Keterangan

Senin – Kamis

08.30 – 12.00 Kerja

12.00 – 13.00 Istirahat

13.00 – 16.00 Kerja

Jumat

08.30 – 12.00 Kerja

12.00 – 13.30 Istirahat

13.30 – 16.00 Kerja

12.00 – 13.00 Istirahat

13.00 – 15.00 Kerja

Sumber : PT. Kharisma Abadi Jaya

2.3.3. Sistem Pengupahan dan Fasilitas yang Digunakan

Pada PT. Kharisma Abdai Jaya sistem pengupahan dibagi dua, yaitu untuk

karyawan tetap dan karyawan tidak tetap.

Untuk Karyawan Tetap, terdiri dari:

a. Gaji pokok : Rp 1.300.000,-

b. Uang makan : Rp. 210.000,-

c. Uang transportasi : Rp. 260.000,-

d. Tunjangan jabatan : Rp. 150.000,-

Sedangkan untuk karyawan tidak tetap terdiri dari

a. Gaji pokok : Rp 900.000,-

b. Uang makan : Rp. 210.000,-

c. Uang transportasi : Rp. 260.000,-

d. Tunjangan jabatan : Rp. 150.000,-

Pemberian upah untuk pekerja yang bekerja di lantai produksi diberikan

setiap hari sabtu sedangkan untuk karyawan staf manajemen diberikan setiap

Selain upah yang tertera di atas, perusahaan juga memberikan tunjangan

lain yaitu

a. Upah lembur, upah ini diberikan kepada pekerja yang bekerja melebihi

jam kerja yang telah ditetapkan.

b. Tunjangan hari besar keagamaan (THR), besarnya tujangan yang

diberikan ditentukan oleh peusahaan.

c. Tunjangan kesehatan, dimana apabila terjadi kecelakan kerja di lantai

produksi, maka perusahaan akan memebiayai seluruh pengobatan hingga

pekerja sembuh total dan dapat bekerja kembali.

Disamping pemberian gaji pokok dan tunjangan-tunjangan tersebut,

usaha-usaha lain yang dilakukkan perusaha-usahaan untuk meningkatkan kesejahteraan pekerja

adalah

a. Jaminan Sosial Tenaga Kerja (Jamsostek)

Diberikan kepada seluruh pekerja tetap berupa :

- Jaminan Kecelakaan Kerja

- Jaminan Kematian

- Jaminan Hari Tua

- Jaminan Pemeliharaan Kesehatan

b. Dispensasi

Diberikan kepada semua pekerja untuk kepentingan tertentu, misalnya

2.4. Proses Produksi

2.4.1. Bahan

2.4.1.1. Bahan Baku

Bahan baku adalah bahan yang ikut langsung dalam proses produksi

hingga menjadi produk jadi dimana sifat dan bentuk bahan tersebut akan

mengalami perubahan.

Berikut ini adalah bahan baku yang diperlukan untuk pembuatan lori 10

ton :

1. MS plate ukuran 8mm x 6’ x 20’ 2. MS plate ukuran 9mm x 6’ x 20’ 3. MS plate ukuran 15mm x 4’ x 8’ 4. Besi UNP ukuran 150mm x 6000mm

5. Besi UNP ukuran 300mm x 90mm x 6000mm

6. Besi Siku ukuran 75mm x 75mm x 7mm x 6000mm

7. Besi strip ukuran 9mm x 50mm x 6000mm

2.4.1.2. Bahan Penolong

Bahan penolong adalah bahan yang membantu proses produksi tetapi tidak

2.4.1.3. Bahan Tambahan

Bahan tambahan adalah bahan yang ditambahkan pada proses pengolahan

untuk melengkapi dan memperbaiki mutu dari produk yang dihasilkan oleh suatu

proses produksi dan merupakan bagian dari produk akhir produk dan ikut dalam

proses produksinya tetapi pemakaiannya relatif sedikit. Adapun yang tergolong

sebagai bahan tambahan pada pembuatan lori adalah cat tahan panas.

2.4.2. Uraian Proses Produksi

PT. Kharisma Abadi Jaya memproduksi berbagai mesin-mesin yang

digunakan dalam pabrik kelapa sawit. Tetapi proses yang diuraikan disini hanya

proses pembuatan lori.

Adapun uraian proses produksi pada pembuatan lori:

1. Pengukuran

Pada tahap ini plat besi yang akan dipotong diukur dan diberi tanda garis

potong mengunakan pensil khusus dan mal sesuai dengan spesifikasi gambar yang

sudah dirancang. Selain pemberian tanda garis potong, pada plat besi juga diberi

nomor identifikasi, jarak lubang baut, diameter lubang baut dan jumlah lubang

baut. Dalam pemberian tanda harus akurat dan jelas serta dipertimbangkan

penyusutan, perubahan bentuk dan toleransi ukuran akhir yang diijinkan.

Pada tahap ini, plat besi yang sudah diukur dan diberi tanda dipotong.

Pemotongan ini dilakukan dengan menggunakan mesin flame cutting. Prinsip kerja flame cutting ini adalah plat besi dipotong dengan api yang menggunakan oxy-acetylene torch/oxy-acetylene flame/nyala api yang didapat dari zat asam dan asetilin (gas karbit) tekanan tinggi dari silinder-silinder besi terpisah. Nyala api

dapat digunakan secara eksterisif untuk memotong material sampai ukuran yang dibutuhkan. Selain itu juga dapat dipakai untuk memotongan bentuk lengkung dan

bentuk-bentuk lain yang kompleks. Pada pemotongan dengan menggunakan api,

secara prinsip pemotongan harus dilakukan dengan memakai peralatan automatic gas cutting.

3. Pengeboran

Pengoboran ini dilakukan dengan menggunakan mesin bor, dimana plat besi

yang sudah diberi tanda pada saat pengkuran diberi lubang sesuai dengan

diameternya. Mesin bor yang digunakan untuk melubangi plat besi adalah mesin

bor tangan (portable machine) yang dapat berupa mesin bor angin maupun mesin bor elektris.

4. Pengerolan

Plat besi yang sudah dipotong dan dibor sesuai dengan ukuran yag telah

ditentukan dirol sampai plat besi melengkung. Proses pengerolan ini menggunkan

mesin roll press.

Pada tahap ini komponen-komponen yang telah melalui semua tahapan

proses diatas dirakit atau disatukan menjadi satu. Dalam perakitan komponen

harus memperhatikan tanda-tanda yang sudah dicantumkan di plat besi pada saat

pengukuran, agar perakitannya tidak melesat dan sesuai dengan spesifikasi

gambar yang dirancang. Plat besi dirakit dengan mengunakan mesin las.

6. Pengecatan

Sebelum proses pengecatan, terlebih dahulu permukaan lori yang selesai

dirakit dibersihkan dari karat yang menempel dipermukaan lori menggunakan

mesin gerinda atau sikat kawat. Setelah semua permukaan lori selesai dibersihkan

kemudian dilakukan pengecatan dengan warna hitam sebanyak dua kali.

Pengecatan dilakukan sebanyak dua kali agar cat lebih tebal menempel pada

permukaan lori. Pengecatan dilakuan menggunakan kuas dengan cat tahan panas.

2.4.3. Mesin dan Peralatan

2.4.3.1. Mesin

Adapun jenis dari mesin-mesin produksi yang digunakan oleh PT. Kharisma

2.4.3.2. Peralatan

Peralatan adalah benda yang digunakan untuk mempermudah pekerjaan.

Peralatan yang digunakan dalam proses produksi pembuatan lori antara lain

adalah:

1. Katrol

2. Dongkrak

3. Rantai Tarik

4. Tang Badan

5. Kawat Las

6. Kuas

Selain alat yang digunakan untuk mempermudah pekerjaan, terdapat alat

yang digunakan untuk melindungi diri ketika melakukan pekerjaan yang disebut

dengan Alat Pelindung Diri (APD). Adapun bentuk dari Alat Pelindung Diri

(APD) yang digunakan di PT. Kharisma Abadi Jaya adalah:

1. Safety Helmet

2. Sepatu pelindung (safety shoes)

3. Sarung Tangan

4. Kaca Mata Pengaman (Safety Glasses)

5. Masker (Respirator)

BAB III

LANDASAN TEORI

3.1. Lean Manufacturing

3.1.1. Definisi Lean Manufacturing1

1. Pendekatan untuk menuju lean harus sistematis.

Menurut The National Institute of Standards and Technology (NIST) lean manufacruting adalah :

“A systematic approach to identifying and eliminating waste through continuous improvement, flowing the product at the pull of the customer in pursuit of perfection.”

Walaupun definisi tersebut singkat, namun setidaknya ada tiga hal yang

terkadung dalam definisi tersebut.

2. Strategi lean fokus pada eliminasi waste.

3. Adanya perbaikan yang kontinu hingga mencapai kesempurnaan.

Prinsip utama dari Lean manufacturing adalah untuk mengurangi waste pada operasi seperti lead time yang lama, cacat serta pemborosan bahan.

1

3.1.3. Ciri-Ciri Dan Langkah Implementasi Lean

3.1.3.1. Ciri Lean2

1. Kecepatan produksi diatur sedemikian rupa sesuai dengan permintaan

konsumen

Ada tiga ciri utama perusahaan yang menerapkan Lean manufacturing :

Perusahaan yang menerapkan lean manufacturing mampu berproduksi mengikuti permintaan pasar. Ini berarti bahwa effisiensi lintasan produksi

sangat tinggi.

2. Pull system

Perusahaan yang menerapkan lean manufacturing melakukan produksi hanya jika ada permintaan dari konsumen.

3. Lot kecil

Melakukan produksi per unit dari awal hingga akhir atau dalam istilah lain

disebut one piece flow. Tujuannya adalah untuk menghindari menumpuknya produk setengah jadi diantara proses.

2

3.1.3.2. Langkah Implementasi Lean3

1. Mengidentifikasi nilai produk berdasarkan perspektif pelanggan. Langkah-langkah dasar dalam mengimplementasikan Lean manufacturing:

2. Mengidentifikasi value stream mapping untuk setiap produk.

3. Menghilangkan pemborosan yang tidak bernilai tambah dari semua aktivitas

sepanjang proses valuestream itu.

4. Mengorganisasikan agar material, informasi, dan produk itu mengalir secara

lancer, efektif dan efisien sepanjang proses value stream menggunakan sistem tarik (pull system).

5. Melakukan peningkatan yang kontinu hingga dicapa kesempurnaan.

3.2. Jenis jenis waste4

1. Wasteof over production

Dalam Bahasa Jepang waste disebut juga dengan muda dan dalam Bahasa Indonesia disebut pemborosan. Waste adalah kegiatan-kegiatan yang tidak memberikan nilai tambah pada produk akhir. Jenis-jenis waste adalah sebagai berikut:

3

Aple, Wolfgang. Value Stream Mapping forLean Manufacturing Implementation, Worcester

Polytechnic Institute, 2007.p 10

4

Produk yang diproduksi namun tidak dapat dijual merupakan waste. Faktor produksi seperti waktu, operator, dan mesin yang digunakan untuk

membuat produk tersebut seharusnya dapat digunakan untuk membuat

produk lain yang dapat dijual atau pun dihemat saja.

2. Wasteof motion

Pergerakan karyawan dalam mengerjakan produk adalah keniscayaan yang

memang harus terjadi. Namun apabila terjadi gerakan yang tidak

menambah nilai tambah bagi produk maka dapat dikategorikan sebagai

waste. Perancangan yang harus dilakukan meliputi tempat kerja, perencanaan proses, menuliskan detail prosedur pekerjaan, dan

pemindahan bahan.

3. Transportationwaste

Pada sistem yang didesain dengan bagus, tempat kerja dan tempat

penyimpanan berada berdekatan agar perpindahan bahan dekat. Peralatan

diletakkan pada tempat alat tersebut digunakan. Material dipindahkan

kedalam proses sesuai dengan kebutuhan.

4. Processing waste

Proses yang tidak menambah nilai harus dihilangkan. Perubahan desain

produk sering menyebabkan pengurangan beberapa part pada produk akhir.

5. Wastetime

diproses, namun part yang lain yang akan dirakit bersamanya belum siap.

Queuing time terjadi apabila suatu part sudah siap untuk dikerjakan, namun mesin yang akan mengerjakan part tersebut masih mengerjakan

pekerjaan yang lain.

6. Defective product

Waste yang timbul akibat memproduksi produk yang cacat.

7. Excess inventory

Waste yang timbul akibat banyaknya inventori. Pengeluaran-pengeluaran akibat inventori antara lain adalah biaya gudang, biaya karena produk menjadi usang, produk rusak dan opportuniti cost.

3.3. Mistake Proofing (poka-yoke)5

1. Semua produk harus diperiksa.

Memproduksi produk yang cacat merupakan pemborosan bagi perusahaan.

Dalam Bahasa Jepang pencegahan kesalahan disebut poka-yoke. Dalam penerapannya poka-yoke memiliki beberapa cara, namun secara umum ada empat langkah umum yang dapat dilakukan, yaitu:

2. Cacat harus diketahui penyebab utamanya.

5

3. Ketika cacat terdeteksi, maka proses harus dihentikan dan segera

dilakukan kegiatan perbaikan agar tidak terjadi cacat serupa yang terulang.

4. Proses harus didesain untuk menghindarkan cacat.

Beberapa teknik yang dapat digunakan pada poka-yoke antara lain:

1. Checklist yang dilakukan oleh operator.

Mungkin akan sangat menolong untuk menugaskan operator unruk

bertanggung jawab memeriksa pekerjaannya. Namun tentus saja akan

masih ada kerguan akan dapat menghilangkan seluruh cacat. Manusia

memeiliki kecenderungan untuk membernakan pekerjaanya. Untuk setiap

unit yang diproduksi, operator harus memastikan bahwa semua yang ada

dalam checklist sudah dilakukan. Ini akan mengurangi kesalahan akibat operator lupa melakukan beberapa operasi.

2. Pemeriksaan yang berlapis

Pemeriksaan diakhir proses saja jarang menemukan semua cacat. Pada

pemerikasaan berlapis, operator pada suatu proses harus memeriksa bahan

yang masuk dari proses sebelumnya sebelum mereka mulai

mengerjakannya. Ini penting agar cacat yang ditemukan dikomunikasikan

kepada proses sebelumnya agar tidak semakin banyak bahan yang cacat.

3. Pencegahan cacat pada komponen dengan desain perkakas

Perkakas harus didesain sesuai dengan part yang digunakan pada proses

tersebut agar tidak terjadi kecacatan.

Tujuannya adalah agar produk yang masuk dan keluar dari proses sesuai

dengan standar yang dinginkan.

3.4. Value stream mapping6

Value stream adalah proses yang mengalir dari pemesanan hingga seluruh aktivitas selesai. Dalam dunia manufaktur value stream dapat diartikan sebagai seluruh kegiatan yang terjadi mulai dari pemesanan datang hingga pengiriman

produk akhir dan terjadi pembayaran oleh pelanggan. Pada lantai produksi value stream adalah seluruh kegiatan yang terjadi mulai dari bahan baku tiba hingga pengiriman produk jadi.

Value stream mapping adalah sebuah alat pemetaan untuk melihat aliran proses dan aliran informasi dalam proses produksi. Teknik ini telah banyak

digunakan secara luas karena kemampuannya untuk mengumpulkan, menganalisa

dan menghadirkan informasi dalam waktu yang singkat. Value stream mapping dapat membantu untuk membedakan mana proses yang memberikan nilai tambah

dan yang tidak memberi tambah pada proses produksi. Dengan teridentifikasinya

kegiatan yang tidak memberi nilai tambah maka dapat disusun langkah-langkah

untuk mengeliminasinya.

6

3.4.1. Bagian-bagian Pada Value Stream Mapping

Value stream mapping terbagi atas tiga bagian, yaitu

1. Proses maupun aliran produksi pada value stream.

Proses atau aliran produksi adalah bagian dari peta yang sering

diasosiasikan dengan tradisional flowchart. Aliran proses harus digambarkan dari kiri ke kanan.

2. Aliran informasi

Aliran komunikasi dan informasi adalah bagian dari peta dimana value stream mapping berkembang tidak hanya sebagai informasi aliran produk. Dengan menambahkan komunikasi yang terjadi kedalam peta

memungkinkan kita mengetahui komunikasi yang terjadi dalam proses baik

secara formal maupun informal. Banyaknya kekacauan dan kebingungan

yang sering terjadi dalam proses dapat digolongkan kedalam komunikasi

yang non value addid. Kegiatan non value addid adalah kegiatan yang tidak menambah value atau kegiatan yang pelanggan tidak ingin bayar. Walaupun informasi bergerak dari konsumen atau dari kanan ke kiri, namun tidak ada

suatu standar yang baku dalam penentuan aliran komunikasi dan informasi.

3. Time line and travel distance

Pada bagian ini terdapat waktu pengerjaan produk, waktu transportasi,

waktu mengunggu produk selama berada dalam value stream. Disamping waktu kita juga perlu menambahkan jarak yang ditempuh antar proses

Value stream mapping dapat dibagi dikategorikan kedalam dua jenis yaitu:

1. Current State Map

Current State Map adalah titik awal kita melihat aliran proses sekarang sebelum dilakukan perbaikan

2. Future State Map

Future State Map adalah penggambaran proses dan informasi setelah dilakukan perbaikan.

3.4.2. Sibol-simbol yang Digunakan Dalam Value Strem Mapping

Adapun simbol-simbol yang digunakan dalam penggambaran value stream mapping adalah:

1. Process Box

Lambang ini menyatakan proses, operasi, mesin atau departemen yang

melalui aliran material. Secara khusus, untuk menghindari pemetaan setiap

langkah proses yang tidak diinginkan, maka lambang ini biasanya

2. Data box

Lambang ini memiliki informasi/data yang dibutuhkan untuk menganalisis

dan mengamati sistem.

3. Control point

Lambang ini menunjukkan adanya kontrol atau pemeriksaan. Pemeriksaan

atau kontrol dapat berupa kontrol produksi, kontrol MRP dan lain-lain.

4. Eksternal Source (Vendor dan konsumen)

Sementara gambar akan merepresentasikan customer bila ditempatkan di kanan atas, biasanya sebagai titik akhir aliran material.

5. Customer demandand takt time box

Kotakini berisikan tentang jumlah permintaan produk.

6. Inventory

Lambang ini menunjukkan keberadaan suatu inventory diantara dua proses. Ketika memetakan current state, jumlah inventory dapat diperkirakan dengan satu perhitungan cepat, dan jumlah tersebut dituliskan dibawah gambar segitiga.

Lambang ini juga digunakan untuk merepresentasikan penyimpanan bagi raw material dan finished goods.

7. Push arrow

Lambang ini merepresentasikan pergerakan material dari satu proses

memproduksi sesuatu tanpa memandang kebutuhan cepat dari proses yang

bersifat downstream.

8. Manual info

Gambar anak panah yang lurus dan tipis menunjukkan aliran informasi

umum yang bias diperoleh melalui catatan, laporan ataupun percakapan.

9. Electronic info

Gambar anak panah yang bercabang ini merepresentasikan aliran elektronik

seperti melalui : Electronic Data Interchange (EDI), internet, intranet, LANs (Local Area Network), WANS (Wide Area Network). Melalui anak panah ini, maka dapat diindikasikan jumlah informasi atau data yang dipertukarkan, jenis

media yang digunakan seperti fax, telepon, dan juga jenis data yang dipertukarkan

10.Pengiriman (shipment)

Lambang ini berarti pengiriman yang dilakukan dari supplier ke konsumen dengan menggunakan pengangkutan eksternal (di luar pabrik).

11.Operator

Lambang ini menunjukkan jumlah operator yang dibutuhkan untuk

melakukan suatu proses.

12.Other

Other Information

13.Time line

NVA NVA NVA

VA VA

Lambang ini digunakan untuk menunjukkan waktu yang memberikan nilai

tambah (cycle times) dan waktu yang tidak memberikan nilai tambah (waktu menunggu). Lambang ini digunakan untuk menghitung lead time dan total cycle time.

Langkah pembuatan value stream mapping dibagi kedalam lima langkah, yaitu:

1. Identifikasi produk.

Pada tahap ini ditentutan produk mana yang akan dipilih untuk

penerapan value stream mapping.

2. Membuat currentstate value stream mapping.

Setelah dipilih produk yang akan diteliti maka dibuat value stream mapping pada kondisi proses sekarang.

3. Evaluasi peta sekarang dan identifikasi daerah yang menjadi masalah.

Setelah pembuatan value stream mapping kondisi sekarang, kemudian dilakukan evaluasi terhadap proses dan langkah-langkah dalam

membuat produk tersebut. Semua informasi kemudian disusun

kedalam sebuah peta dan dilakukan analisa. Pada setiap tahap,

scrab. Value stream mapping mengidentifikasi dimana terjadi penambahan Value pada proses manufaktur. Value stream mapping juga menunjukkan semua langkah lain yang tidak terjadi penambahan

value.

4. Buat future statevalue stream mapping.

Setelah analisa dan evaluasi dilakukan pada proses pembuatan produk

sekarang, maka masalah sudah dapat diidentifikasi. Setelah dilakukan

minimisasi pada daerah masalah pada proses sekarang, maka dibuat

peta yang menggambarkan proses setelah terjadi perubahan

5. Implementasi.

Setelah dilakukan perbaikkan dan penggambaran peta setelah

perbaikan, maka langkah selanjutnya yang akan diambil adalah

mengimplementasikannya.

3.5. Kanban7

Kanban adalah sebuah alat untuk mencapai produksi just in time. Kanban adalah sebuah kertas berbentuk empat persegipanjang. Ada dua macam kanban, yaitu kanban tarik dan kanban perintah produksi. Kanban tarik berisikan tentang jumlah dan jenis dari produk yang akan diambil dari proses sebelumnya. Kanban perintah produksi berisikan tentang jumlah dan jenis produk yang harus dibuat

proses sebelumnya.

7

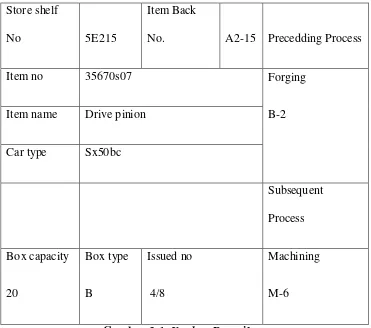

Contoh kartu kanban dapat dilihat pada Gambar 3.1 dan Gambar 3.2.. Pada Gambar menunjukkan bahwa proses sebelumnya yang membuat part adalah

forging, dan proses berikutnya harus mengambil part pada b2 di departemen forging. Proses berikutnya adalah machining. Masing-masing kotak terdapat 20 unit dan bentuk dari kotak adalah ‘B’. kanban ini adalah kanban keempat dari

delapan kanban. Item back number adalah kode dari item.

Kanban perintah produksi menunjukkan bahwa machining proses SB-8 harus membuat Crank Shaft untuk mobil tipe SX50BC-150. Crank Shaft yang diproduksi harus diletakkan di F26-18.

Store shelf

No 5E215

Item Back

No. A2-15 Precedding Process

Item no 35670s07 Forging

B-2

Item name Drive pinion

Car type Sx50bc

Store shelf

No F26-18

Item Back

No. A5-34 Process

Item no 56790-321

Machining

M-8 Item name Crank Shaft

Car type Sx50bc-150

Gambar 3.2. Kanban Perintah Produksi

3.5.1. Cara Kerja Kanban

Dalam melakukan fungsinya kanban bekerja dengan cara sebagai berikut:

1. Alat pembawa dari proses sesudahnya pergi ketempat penyimpanan proses

sebelumnya dengan kanban pengambilan dan fork lift yang kosong.

2. Ketika alat pembawa dari proses sesudahnya mengambil part dari

penyimpanan dia melepaskan kanban perintah produksi yang ditempelkan pada part dan meletakkannya di tempat penerimaan kanban.

3. Untuk setiap kanban perintah produksi yang dilepas, dia menempelkan kanban penarikan sebagai gantinya. Ketika mengganti kedua kartu kanban tersebut, dia harus benar-benar memperhatikan dan membandingkan isi

dari kedua kanban tersebut agar konsisten.

5. Pada proses sebelumnya, kanban perintah produksi di ambil dari tempat pengumpulan kanban pada selang waktu tertentu.

6. Produksi part sesuai dengan nomor urut dari kanban perintah produksi. 7. Part dan kanban harus tetap bersama selama proses.

8. Ketika part sudah selesai dikerjakan pada proses. Part-part tersebut dan

kanban perintah produksi diletakkan ditempat penyimpanan sehingga dapat diambil kapan saja oleh proses setelahnya.

Seperti sebuah rantai, kedua kartu kanban tersebut harus ada pada setiap urutan proses. Hasil akhirnya setiap proses akan mendapatkan jenis yang tepat,

pada waktu yang tepat serta kualitas yang tepat.

3.5.2. Aturan-Aturan Dalam Kanban

Dalam rangka mewujudkan sistem produksi just in time sebagai tujuan dari penerapan kanban terdapat beberapa aturan yang harus diikuti. Aturan tersebut adalah.

1. Proses setelahnya harus mengambil produk yang tepat dari proses

sebelumnya dengan jumlah yang tepat serta pada waktu yang tepat.

Adapun aturan tambahan untuk poin ini adalah:

a. Setiap penarikan yang tidak disertai kanban harus ditolak. b. Setiap penarikan yang melebihi kanban harus dihindari. c. Kanban harus selalu ditempel pada produk.

2. Proses sebelumnya harus memproduksi produk pada jumlah yang diminta

Adapun aturan tambahan untuk poin ini adalah:

a. Produksi yang melebihi kanban maka harus dihindarkan.

b. Jika beberapa jenis part dibuat pada proses sebelumnya, maka

produksi mereka harus mengikuti urutan dari masing-masing

kanban yang sampai.

3. Produk yang cacat tidak boleh diteruskan ke proses berikutnya.

4. Jumlah kanban harus di minimalisasi.

5. Kanban harus digunakan untuk mengadaptasi perubahan kecil pada permintaan.

3.6. Pengukuran Waktu8

Pengukuran kerja ini dilakukan dengan langkah-langkah yang dimulai

dengan pengambilan sejumlah pengamatan kerja dengan stop watch untuk setiap elemen kegiatan, menetapkan factor rating dan allowance dari kegiatan yang 3.6.1. Stopwatch Time Study

Pengukuran waktu kerja digunakan untuk menentukan waktu baku, yaitu

waktu yang dibutuhkan oleh seorang operator dengan kemampuan rata-rata dan

pada kecepatan kerja normal untuk melakukan suatu pekerjaan. Dalam melakukan

pengukuran kerja pada penelitian ini, metode yang akan digunakan adalah stop-watch time study.

8

dilakukan operator, melakukan uji keseragaman data dan kecukupan data, dan

melakukan perhitungan waktu baku. Dalam penelitian ini, untuk melakukan

pengujian keseragaman dan kecukupan data digunakan tingkat kepercayaan 95%

dan tingkat ketelitian 5%.

Pengolahan data dengan menggunakan metode stop watch time study ini meliputi :

- uji keseragaman data, dengan rumusan :

σ

- perhitungan waktu normal dan waktu standar.

Wn = Waktu observasi rata-rata x Factor rating

Allowance

tingkat kepercayaan 95%, dan k = 3 untuk tingkat

kepercayaan 99%.

s = tingkat ketelitian penelitian

N = jumlah data yang dikumpulkan

Ws = Waktu standar

Wn = Waktu normal

3.6.2. Penyesuaian

Setelah pengukuran berlangsung, pengukur harus mengamati kewajaran

kerja yang ditunjukkan operator. Ketidakwajaran dapat terjadi seperti karena

operator bekerja tanpa kesungguhan, sangat cepat seolah-olah diburu waktu, atau

karena menjumpai kesulitan-kesulitan seperti karena kondisi ruangan yang buruk.

Jadi jika pengukur mendapatkan harga rata-rata siklus/elemen yang diketahui

diselesaikan dengan kecepatan yang tidak wajar oleh operator, maka agar harga

tersebut menjadi wajar, pengukur harus menormalkannya dengan melakukan

penyesuaian.

Biasanya penyesuaian dilakukan dengan mengalikan waktu siklus rata-rata

dengan suatu harga Rf atau factor rating. Besarnya harga Rf sedemikian rupa sehingga hasil perkalian yang diperoleh mencerminkan waktu yang sewajarnya

atau normal. Bila pengukur berpendapat bahwa operator bekerja di atas normal

maka harga Rf akan lebih besar dari 1 (Rf>1) dan sebaliknya jika operator bekerja

pengukur berpendapat bahwa operator bekerja secara wajar maka harga Rf akan

sama dengan 1 (Rf = 1). Dalam penelitian ini metode penyesuaian yang

digunakan adalah metode Westinghouse.

Westinghouse company (1972) memperkenalkan sistem penyesuaian dengan memperhatikan factor-faktor berupa keterampilan (skill), usaha (effort), kondisi kerja (working condition), dan konsistensi (consistency) dari operator di dalam melakukan kerja.

Keterampilan atau skill didedifinisikan sebagai kemampuan mengikuti cara kerja yang ditetapkan. Latihan dapat meningkatkan keterampilan, tetapi hanya

sampai ketingkat tertentu saja, tingkat manamerupakan kemempuan maksimal

yang dapat diberikan pekerja yang bersangkutan. Secara psikologis keterampilan

merupakan aptitude untuk pekerjaan yang bersangkutan. Keterampilan dapat juga menurun yaitu bila terlampau lama tidak menangani pekerejaan tersebut, atau

karena sebab-sebab lain seperti karena kesehatan yang terganggu, rasa fatique yang berlebihan, pengaruh lingkungan sosial dan sebagainya.

Untuk keperluan penyesuaian keterampilan dibagi menjadi enam kelas

seperti yang dikemukakan sebagai berikut :

1. Super Skill:

Adapun ciri-ciri pekerja yang memiliki keterampilan super skill adalah sebagai berikut:

2) Bekerja dengan sempurna

3) Tampak seperti telah terlatih dengan baik.

4) Gerakan-gerakan sangat halus tetapi sangat cepat sehingga sulit diikuti.

5) Kadang-kadang terkesan tidak berbeda dengan gerakan-gerakan mesin.

6) Perpindahan dari suatu elemen pekerjaan ke elemen lainnya tidak terlampau

terlihat karena lancarnya.

7) Tidak terkesan adanya gerakan-gerakan berpikir dan merencanakan tentang

apa yang dikerjakan.

8) Secara umum dapat dikatakan bahwa pekerja yang bersangkutan adalah

pekerja yang baik.

2. Excellent Skill

Adapun ciri-ciri pekerja yang memiliki keterampilan excellent skill adalah sebagai berikut:

1) Percaya pada diri sendiri.

2) Tampak cocok dengan pekerjaanya.

3) Terlihat telah terlatih baik.

4) Bekerjanya teliti dengan tidak banyak melakukan pengukuran-pengukuran

atau pemeriksaan-pemeriksaan.

5) Gerakan-gerakan kerjanya beserta urutan-urutannya dijalankan tanpa

kesalahan.

6) Menggunakan peralatan dengan baik.

8) Bekerjanya cepat tetapi halus.

9) Bekerjanya berirama dan terkoordinasi.

3. Good Skill

Adapun ciri-ciri pekerja yang memiliki keterampilan good skill adalah sebagai berikut:

1) Kwalitas hasil baik.

2) Bekerja tampak lebih baik dari pada kebanyakan pekerja pada umumnya.

3) Dapat memberi petunjuk-petunjuk pada pekerja lain yang keterampilannya

lebih rendah.

4) Tampak jelas sebagai pekerja yang cakap.

5) Tidak memerlukan banyak pengawasan.

6) Tiada keragu-raguan.

7) Bekerjanya stabil.

8) Gerakan-gerakannya terkoordinasi dengan baik.

9) Gerakan-gerakannya cepat.

4. Average Skill

Adapun ciri-ciri pekerja yang memiliki keterampilan average skill adalah sebagai berikut:

1) Tampak adanya kepercayaan pada diri sendiri.

3) Terlihat adanya perencanaan dalam pekerjaan.

4) Tampak sebagai pekerja yang cakap.

5) Gerakan-gerakannya cukup menunjukkan tiadanya keragua-raguan.

6) Mengkoordinasi tangan dan pikiran dengan cukup baik.

7) Tampak cukup terlatih dan karenanya mengetahui seluk beluk pekerjaanya.

8) Bekerjanya cukup teliti.

9) Secara keseluruhan cukup memuaskan.

5. Fair Skill

Adapun ciri-ciri pekerja yang memiliki keterampilan fair skill adalah sebagai berikut:

1) Tampak terlatih tetapi belum cukup baik.

2) Mengenal peralatan dan lingkungan secukupnya.

3) Terlihat adanya perencanaan- perencanaan sebelum melakukan gerakan.

4) Tidak mempunyai kepercayaan diri yang cukup.

5) Tampak seperti tidak cocok dengan pekerjaanya tetapi telah ditempatkan

dipekerjaan itu sejak lama.

6) Mengetahui apa yang dilakukan dan harus dilakukan tetapi tampak tidak

selalu yakin.

7) Sebagian waktu terbuang karena kesalahan- kesalahan sendiri.

8) Jika tidak bekerja sungguh-sungguh outputnya akan sangat rendah.

9) Biasanya tidak ragu-ragu dalam menjalankan gerakan-gerakannya.

Adapun ciri-ciri pekerja yang memiliki keterampilan poor skill adalah sebagai berikut:

1) Tidak bias mengkoordinasikan tangan dan pikiran.

2) Gerakan-gerakannya kaku.

3) Kelihatan tidak ada keyekinan pada urut-urutan gerakan.

4) Seperti yang tidak terlatih untuk pekerjaan-pekerjaan yang bersangkutan.

5) Tidak terlihat adanya kecocokan dengan pekerjaanya.

6) Ragu-ragu dalam menjalankan gerakan-gerakan kerja.

7) Sering melakukan kesalahan-kesalahan.

8) Tidak adanya kepercayaan pada diri sendiri.

9) Tidak bias mengambil inisiatif sendiri.

Secara keseluruhan tampak pada kelas-kelas di atas bahwa yang

membedakan kelas keterampilan seseorang adalah keragu-raguan, ketelitian

gerakan, kepercayaan diri, koordinasi, irama gerakan, dan hal-hal lainnya.

Dengan pembagian ini pengukuran akan lebih terarah dalam menilai

kewajaran pekerja dilihat dari segi keterampilannya. karenanya faktor

penyesuaian yang nantinya diperoleh dapat lebih obyektif.

Untuk usaha atau effort dara westinghouse membagi juga atas kelas-kelas dengan ciri masing-masing. Yang dimaksud dengan usaha disini adalah

kesungguhan yang ditunjukkan atau diberikan operator ketika melakukan

pekerjaannya. berikut ini ada enam kelas usaha dengan ciri-cirinya.

1. ExcessiveEffort

1) Kecepatan sangat berlebihan.

2) Usahanya sangat bersungguh-sungguh tetapi dapat membahayakan

kesehatannya.

3) Kecepatan yang ditimbulkannya tidak dapat dipertahankan sepanjang hari

kerja.

2. ExcellentEffort

Pekerja yang memiliki kriteria excellenteffort adalah sebagai berikut : 1) Jelas terlihat kecepatan kerjanya yang tinggi.

2) Gerakan-gerakan lebih ekonomis dari pada operator-operator biasa.

3) Penih perhatian pada pekerjaannya.

4) Banyak memberi saran-saran.

5) Menerima saran-saran dan petunjuk dengan senang.

6) Percaya pada kebaikan maksud pengukuran waktu.

7) Tidak dapat bertahan lebih dari beberapa hari.

8) Bangga atas kelebihannya.

9) Geraka-gerakan yang salah terjadi sangat jarang sekali.

10)Bekerjanya sistematis.

11)Karena lancarnya, perpindahan dari satu elemen keelemen lain tidak terlihat.

3. Good Effort

Pekerja yang memiliki kriteria good effort adalah sebagai berikut : 1) Bekerja berirama.

3) Penuh perhatiaan pada pekerjaannya.

4) Senang pada pekerjaanya.

5) kecepatannya baik dan dapat dipertahankan sepanjang hari.

6) Percaya pada kebaikan maksud pengukuran waktu.

7) Menerima saran-saran dan petunjuk dengan senang.

8) Dapat memberi saran-saran untuk perbaikan kerja.

9) Tempat kerjanya diatur dengan baik dan rapi.

10)Menggunakan alat-alat yang tepat dengan baik.

11)Memelihara dengan baik kondisi peralatan.

4. AverageEffort

Pekerja yang memiliki kriteria averageeffort adalah sebagai berikut : 1) Tidak sebaik good , tetapi lebih baik dari poor.

2) Bekerja dengan stabil.

3) Menerima saran-saran tetapi tidak melaksanakannya.

4) Set up dilaksanakan dengan baik.

5) Melakukan kegiatan-kegiatan perencanaan.

5. FairEffort

Pekerja yang memiliki kriteria faireffort adalah sebagai berikut : 1) Saran-saran perbaikan diterima dengan kesal.

2) Kadang-kadang perhatian tidak ditujukan pada pekerjaannya.

3) Kurang sungguh-sungguh.

4) Tidak mengeluarkan tenaga dengan secukupnya.

6) Alat-alat yang dipakainya tidak selalu yagn terbaik.

7) Terlihat adanya kecendrungan kurang perhatian pada pekerjaannya.

8) Terlampau hati-hati.

9) Sistematika kerjanya sedang-sedang saja.

10)Gerakan-gerakannya tidak terencana.

6. PoorEffort

Pekerja yang memiliki kriteria pooreffort adalah sebagai berikut : 1) Banyak membuang-buang waktu.

2) Tidak memperhatikan adanya minat bekerja.

3) Tidak mau menerima saran-saran.

4) Tampak malas dan lambat bekerja.

5) Melakukan gerakan-gerakan yang tidak perlu untuk mengambil alat-alat dan

bahan-bahan.

6) Tempat kerjanya tidak diatur rapi.

7) Tidak perduli pada cocok tidaknya peralatan yang dipakai.

8) Mengubah-ubah tataletak tempat kerja yang sudah diatur.

9) Set up kerjanya terlihat tidak baik.

Dari uraian diatas terlihat adanya korelasi antara keterampilan dengan usaha.

Dalam prakteknya banyak terjadi pekerja yang mempunyai keterampilan yang

rendah bekerja dengan usaha yang lebih sungguh- sungguh sebagai imbangannya.

Kadang-kadang usaha ini begitu besarnya sehingga tampak berlebihan dan tidak

banyak menghasilkan. Sebaliknya seseorang yang memiliki keterampilan tinggi

performance yang lebih baik. Jadi walaupun hubungan antara ’kelas tinggi’ pada ketrampilan dengan usaha tampak erat sebagaimana juga dengan kelas-kelas

rendah, kedua faktor ini adalah hal-hal yang dapat terjadi secara terpisah didalam

pelaksanaan pekerjaan. Karenanya cara westinghouse memisahkan faktor keterampilan dari usaha dalam rangka penyesuaian.

Yang dimaksud dengan kondisi kerja pada cara westinghouse adalah kondisi fisik lingkungannya seperti pencahayaan, temperatur, dan kebisingan ruangan.

Bila tiga faktor lainnya yaitu keterampilan, usaha dan konsistensi merupakan apa

yang dicerminkan operator, maka kondisi kerja merupakan sesuatu diluar operator

yang diterima apa adanya oleh operator tanpa banyak kemampuan merubahnya.

Oleh sebab itu faktor kondisi sering disebut sebagai faktor manajemen, karena

pihak inilah yang dapat dan berwenang merubah atau memperbaikinya.

Kondisi kerja dibagi menjadi enam kelas yaitu ideal, excellent, good , average, fair dan poor. Kondisi yang ideal tidak selalu sama untuk setiap pekerjaan karena berdasarkan karakteristiknya masing-masing pekerja

membutuhkan kondisi ideal sendiri-sendiri. Suatu kondisi yang dianggap good bagi suatu pekerjaan dapat saja dirasakan sebagai fair atau bahkan poor bagi pekerjaan yang lain. Pada dasarnya kondisi yang ideal adalah kondisi yang paling

cocok untuk pekerjaan yang bersangkutan, yaitu yang memungkinkan

performance yang maksimal dari pekerja. Sebaliknya kondisi poor adalah kondisi lingkungan yang tidak membantu jalannya pekerjaan bahkan sangat menghambat

pencapaian performance yang baik Sudah tentu suatu pengetahuan tentang