4. PENGOLAHAN DATA DAN ANALISA

4.1 Sekilas Pandang Perusahaan

Schneider Electric merupakan sebuah perusahaan manufaktur untuk produk elektrik. Schneider Electric memiliki penjualan sebesar €24.000.000 pada tahun 2012 dan memiliki lebih dari 140.000 karyawan di lebih dari 100 negara. Schneider Electric memiliki pangsa pasar yang luas, terdiri dari 29% gedung-gedung non-perumahan, 25% infrastruktur, 22% industri dan mesin, 15% data centres dan 9% perumahan dan tempat tinggal. Pangsa pasar ini tersebar ke seluruh dunia, 30% dari Eropa Barat, 27% dari Asia Pasifik, 25% dari Amerika Utara dan sisanya merupakan wilayah lain di dunia.

Schneider awalnya merupakan perusahaan baja yang didirikan pada tahun 1836 di Le Creusot, Prancis. Mulai tahun 1975 hingga tahun 1991, Merlin Gerin, Telemecanique dan Square D bergabung dengan Groupe Schneider. Pada tahun 1996 munculah Modicon, sebagai brand pertama dari Schneider. Akhirnya pada tahun 1999, Groupe Schneider berubah menjadi Schneider Electric, yang berfokus pada power and control. Tahun 2000 hingga tahun 2011 Schneider telah mengakuisisi 8 perusahaan yang bergerak di bidang energi, automation, dan lain-lain. Pada awal tahun 2000 inilah Schneider Electric berfokus pada manajemen energi dan menjadi spesialis global di bidang manajemen energi. Hal ini berarti Schneider Electric berkomitmen untuk mengolah energi terhadap produk yang dihasilkan sehingga konsumen merasa ada penghematan energi yang mereka ketahui atau rasakan. Schneider Electric memikirkan solusi terintegrasi dengan cara membantu orang untuk dapat benar-benar memanfaatkan secara optimal energi yang mereka miliki.

Tujuan Schneider adalah menjadi perusahaan yang efisien dalam hal energi, ramah lingkungan, terbuka dan terintegrasi serta selalu ada selama 24 jam setiap hari. Demi mencapai tujuan tersebut, maka saat ini Schneider telah memiliki lebih dari 50 partner dari perusahaan pemerintah dan swasta, memimpin proyek global mengenai nanoteknologi, bangunan pintar dan sebagainya,

meningkatkan standarisasi, dan mulai membangun keuangan. Schneider percaya bahwa hasil yang paling memuaskan adalah kepuasan dari para stakeholder.

Schneider Electric Manufacturing Batam (SEMB) didirikan pada tahun 1991. Hingga saat ini SEMB terdiri dari tiga plant yang berlokasi di Batamindo Industrial Park, Batam. Product Electromechanic (PEM) diresmikan pada bulan Juni tahun 2007. Product Electronic (PEL) diresmikan pada bulan Juli di tahun yang sama, sedangkan Sensor diresmikan pada bulan Juni tahun 2011. Gedung PEL dapat dilihat pada Gambar 4.1.

Gambar 4.1 Schneider Electric Manufacturing Batam Plant Electronic (Sumber: Schneider Electric, 2012)

Struktur organisasi dari PT SEMB PEL dapat dilihat pada Gambar 4.2. PT SEMB PEL dikepalai oleh seorang Plant Manager yang memiliki seorang

Plant Assistant. Pada PT SEMB PEL terdapat beberapa fungsi, yaitu support function, manufacturing, project dan business partner. Support Function terdiri dari Supply Chain, S&E & BCP, Industrial Project, Quality & Technical, Method

& Manufacture Engineering, dan SPS & Six Sigma Deployment. Manufacturing

merupakan bagian produksi, sementara project terdiri dari Electronic Competent Centre dan Platform Project. Business Partner terdiri dari HR BP dan Plant Controller. Semua departemen dikepalai oleh seorang Manager. Tugas Akhir ini akan berfokus pada Departemen Supply Chain pada bagian upstream.

Gambar 4.2 Struktur Organisasi PT SEMB PEL (Sumber: Schneider Electric, 2014)

Produk yang dihasilkan PEM berupa power and control protection, sementara Sensor berfokus pada produk-produk sensor. PEL sendiri berfokus pada produksi printed circuit board assembly (PCBA), motion and drive,

programable logic control (PLC), safety module, timer dan measurement relay. Beberapa contoh produk dari SEMB PEL dapat dilihat pada Gambar 4.3.

Gambar 4.3 Contoh Produk dari PT SEMB PEL (Sumber: Schneider Electric, 2012) Plant Director Support Function Supply Chain (Up & Downstream) S&E & BCP Industrial Project Quality & Technical Method & Manufacture Engineering SPS & Six Sigma Deployment Manufacturing Manufacturing Project Electronic Competent Centre Platform Project Business Partner HR BP Plant Controller Plant Assistant

Ketiga plant SEMB memiliki jam kerja normal dan shift. Jam kerja normal dimulai dari pukul 08.00 WIB hingga pukul 17.30 WIB, sementara jam kerja shift dibagi menjadi tiga. Jam kerja shift I mulai dari pukul 06.00 WIB hingga pukul 12.55 WIB, shift II mulai pukul 13.05 WIB hingga 20.00 WIB, sementara shift III mulai pukul 23.00 WIB hingga pukul 06.00 WIB. SEMB juga memberlakukan break yang terdiri dari tiga break. Break I pukul 10.00 WIB hingga pukul 10.15 WIB, break II pukul 12.00 WIB hingga pukul 13.00 WIB, dan

break III pukul 16.00 WIB hingga pukul 16.15 WIB.

4.2 Define

Kondisi inventori untuk produk automation dapat diketahui dari JIT

report. JIT report merupakan singkatan dari Just In Time report dan merupakan rangkuman dari kondisi inventori berdasarkan part number dari bahan baku tersebut. JIT berisi informasi mengenai part number Schneider, part number dari pemasok, production lead time (LT), klasifikasi ABC/FMR, ramalan permintaan selama enam bulan, rata-rata konsumsi, nama pemasok, purchasing group (PGR) dan data lainnya yang berhubungan dengan suatu part number.

JIT akan berubah setiap hari, karena ramalan permintaan akan menyesuaikan dengan MRP dan MPS yang akan dijalankan setiap harinya. JIT juga akan menyesuaikan jumlah inventori yang ada di gudang dan line setiap harinya. JIT akan menjadi sumber informasi untuk analisa lead time maupun analisa inventorilainnya.

Total terdapat 6679 parts dan total biaya dari inventori yang ada adalah USD 13.287.365,03 berdasarkan JIT 13 Januari 2014. Biaya inventori yang optimal menurut Schneider adalah 130% dari safety stock dan 50% dari MOQ. PT SEMB PEL ingin agar biaya inventori yang ada pada gudang dapat berada di sekitar target biaya tersebut. Target yang seharusnya dicapai berdasarkan JIT 13 Januari 2014 adalah senilai USD 9.485.074,00. Biaya dari inventori yang sesungguhnya lebih besar USD 3.802.291,03 dari biaya inventori yang ditargetkan. Biaya inventori yang besar disebabkan oleh jumlah inventori yang melebihi jumlah yang seharusnya. Jumlah inventori yang banyak dapat

disebabkan oleh lamanya lead time, sehingga safety stock harus mencakup lead time yang panjang.

Hal ini dapat diselesaikan dengan cara menjalankan program pengurangan lead time. Salah satu metode yang dapat dijalankan adalah VMI, dimana pemasok dapat mengetahui jumlah inventori yang ada di gudang miliki konsumen beserta ramalan permintaan yang diperbaharui setiap periode. Hal ini akan memberi ruang untuk pemasok ikut mengatur pengiriman bahan baku ke konsumen. Pemasok juga dapat lebih leluasa mempersiapkan produksi untuk memenuhi kebutuhan dari konsumen. Efeknya adalah lead time akan secara otomatis berkurang. VMI inilah yang akan diusulkan dan diimplementasikan untuk mencapai tujuan utama dari laporan Tugas Ahir ini, yaitu meminimumkan biaya inventori yang ada.

4.3 Measure

Sebagian data awal telah disebutkan dalam bagian Define, namun data selengkapnya mengenai kondisi inventoriawal dari JIT tanggal 13 Januari dapat dilihat pada Lampiran 1. JIT sendiri berisi beberapa data. Klasifikasi ABC menunjukkan klasifikasi part number berdasarkan nilai dari pemakaian harian

part number tersebut. Klasifikasi FMR menunjukkan klasifikasi part number

berdasarkan jumlah pergerakan part number. JIT juga menampilkan part number, deskripsi dari part number, vendor material number, purchasing group, text dan

vendormaterialgroup. Purchasing group menunjukkan jenis proyekserta apakah

part number tersebut termasuk dalam metode kanban, VMI dan sebagainya. Text

merupakan nama proyek yang membutuhkan part number tersebut. VMI akan mempermudah pembeli dalam mendeskripsikan suatu part number tertentu pada pemasok. Keterangan lainnya dalam JIT adalah lead time, reorder point, safety stock, jumlah inventoridalam gudang, production, quaranteen dan sales gudang.

Lead time merupakan lead time yang diberikan oleh pemasok dalam satuan hari. JIT juga menampilkan rata-rata konsumsi dalam tiga dan enam bulan terakhir, hasil ramalan permintaan untuk bulan tersebut dan lima bulan ke depan, rata-rata tiga bulan ramalan permintaan, jumlah PO, jumlah konsumsi, serta masing-masing biaya dari semua keterangan yang diberikan di JIT. Biaya ini

dikonversikan dari jumlah berdasarkan harga dari part number tersebut. Harga dari part number tersebut diketahui dari standard cost. JIT juga menampilkan MRP type, MRP control, material group, lot size, minimum lot size, rounding value, vendor, vendor name, incoterm, country, shipping instruction, period start,

periode end. Keterangan-keterangan terakhir ini akan sangat dibutuhkan untuk pemesanan. Minimum lot size merupakan minimum order quantity yang diberikan oleh pemasok. Vendor merupakan kode dari pemasok, sementara vendor name

merupakan nama dari pemasokyang memasok part number tersebut.

Kondisi pada tanggal 13 Januari menunjukkan bahwa sudah terdapat 797 dari 6679 parts yang sudah menggunakan metode kanban atau VMI. Total biaya dari inventori yang ada adalah USD 13.287.365,03, namun target biaya yang sebenarnya ingin dicapai adalah USD 9.485.074,00. Biaya ini didapatkan dari 130% dari nilai safety stock ditambah dengan 50% nilai MOQ yang ditetapkan pemasok. Target biaya sebagai dasar target penurunan biaya inventori dihitung untuk masing-masing part number, kemudian dijumlahkan untuk semua part number yang ada. Contoh perhitungan untuk salah satu part number adalah sebagai berikut:

Bahan baku 708892 memiliki safety stock sebesar 336 dan MOQ sebesar 500. Target jumlah yang ingin dicapai untuk part number ini adalah:

687 500 5 , 0 336 3 , 1 Qty Target

Standard cost dari part number ini adalah USD 12.445 untuk setiap 10.000 unit, sehingga target biayanya adalah:

972 , 854 000 . 10 445 , 12 687 USD USD Cost Target

Klasifikasi ABC dan FMR kemudian juga dihitung. Klasifikasi ABC dilakukan untuk semua part yang ada di produk automation. Data yang dibutuhkan untuk klasifikasi ABC adalah rata-rata ramalan permintaan selama 3 bulan dan data harga part tersebut. Rata-rata penggunaan harian (average daily usage/ADU) kemudian dapat dihitung dengan membagi rata-rata ramalan permintaan bulanan dengan 25 hari kerja dalam sebulan. Nilai dari part tersebut kemudian dapat dihitung dengan mengalikan ADU dengan harga standar dari part

Bahan baku 708892 memiliki rata-rata ramalan permintaan selama 3 bulan sebesar 359,667, sehingga ADU yang didapatkan adalah:

387 , 14 25 3 59,667 ADU

Standard cost dari part number ini adalah USD 12,445 untuk setiap 10.000 unit, sehingga nilai dari ADU adalah:

018 , 0 000 . 10 445 , 12 387 , 14 USD USD Value ADU

Perhitungan ini dilakukan untuk setiap part number yang ada, kemudian nilai dari ADU diurutkan dari yang terbesar hingga terkecil. Nilai ini kemudian dipresentasekan, dan presentase ini dikumulatifkan. Nilai hingga kumulatif presentase 80% termasuk dalam klasifikasi A, nilai antara kumulatif 80% hingga 95% termasuk dalam klasifikasi B dan part number dengan kumulatif di atas 95% masuk dalam klasifikasi C. Klasifikasi A menunjukkan part number tersebut merupakan part number dengan nilai pemakaian yang tinggi, sedangkan klasifikasi C berarti sebaliknya. Contoh klasifikasi ABC untuk beberapa part

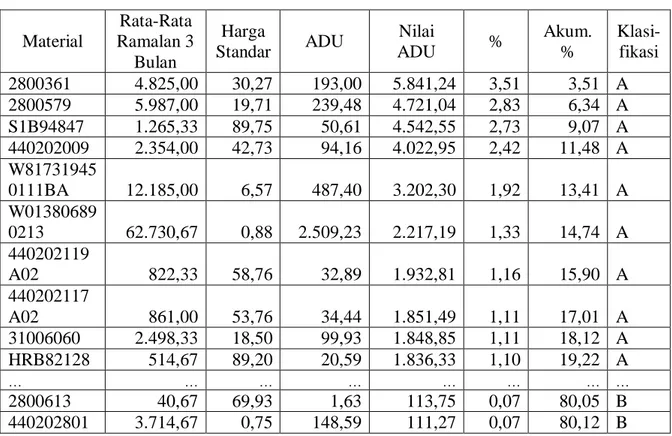

dapat dilihat pada Tabel 4.1. Klasifikasi ABC selengkapnya dapat dilihat pada Lampiran 2.

Tabel 4.1 Contoh Klasifikasi ABC Material Rata-Rata Ramalan 3 Bulan Harga Standar ADU Nilai ADU % Akum. % Klasi-fikasi 2800361 4.825,00 30,27 193,00 5.841,24 3,51 3,51 A 2800579 5.987,00 19,71 239,48 4.721,04 2,83 6,34 A S1B94847 1.265,33 89,75 50,61 4.542,55 2,73 9,07 A 440202009 2.354,00 42,73 94,16 4.022,95 2,42 11,48 A W81731945 0111BA 12.185,00 6,57 487,40 3.202,30 1,92 13,41 A W01380689 0213 62.730,67 0,88 2.509,23 2.217,19 1,33 14,74 A 440202119 A02 822,33 58,76 32,89 1.932,81 1,16 15,90 A 440202117 A02 861,00 53,76 34,44 1.851,49 1,11 17,01 A 31006060 2.498,33 18,50 99,93 1.848,85 1,11 18,12 A HRB82128 514,67 89,20 20,59 1.836,33 1,10 19,22 A … … … … 2800613 40,67 69,93 1,63 113,75 0,07 80,05 B 440202801 3.714,67 0,75 148,59 111,27 0,07 80,12 B

Tabel 4.1 Contoh Klasifikasi ABC (Sambungan) Material Rata-Rata Ramalan 3 Bulan Harga Standar ADU Nilai ADU % Akum. % Klasi-fikasi W11379178 0114 129.884,67 0,02 5.195,39 109,00 0,07 80,18 B 1MAG0133 12 3.246,67 0,83 129,87 107,97 0,07 80,25 B W81625431 0112 1.260,00 2,13 50,40 107,54 0,07 80,31 B 35006657 106,00 25,24 4,24 107,01 0,06 80,38 B W01380918 0211 3.368,00 0,79 134,72 106,69 0,06 80,44 B 240002114 1.703,00 1,57 68,12 106,65 0,06 80,51 B 707546 1.691,67 1,57 67,67 106,23 0,06 80,57 B AKJ0042A 03 21.370,67 0,12 854,83 105,73 0,06 80,63 B … … … … HUA14495 10.423,67 0,04 416,95 17,61 0,01 95,00 C S1A84388 1.038,33 0,42 41,53 17,60 0,01 95,02 C SZ1DX300 2 50.506,33 0,01 2.020,25 17,59 0,01 95,03 C W11380672 0111 157.331,33 0,01 6.293,25 17,57 0,01 95,04 C S1B39161 538,67 0,81 21,55 17,53 0,01 95,05 C W81625379 0112 126,67 3,45 5,07 17,50 0,01 95,06 C KCCPM00 852 3.736,00 0,12 149,44 17,45 0,01 95,07 C 1MAG0090 23 1.260,00 0,35 50,40 17,44 0,01 95,08 C KRESP002 63 4.116,33 0,11 164,65 17,32 0,01 95,09 C … … … … BBV53292 12,00 0,03 0,48 0,01 0,00 100,00 C

Langkah selanjutnya adalah menghitung klasifikasi FMR. Klasifikasi FMR merupakan klasifikasi part berdasarkan frekuensi pergerakan part. Data yang dibutuhkan adalah pergerakan dari masing-masing part selama satu tahun yang didapatkan dari menu SAP. Rata-rata pergerakan selama satu bulan kemudian dapat diketahui. Part yang memiliki rata-rata pergerakan lebih dari empat kali diklasifikasikan ke dalam F, part yang memiliki rata-rata pergerakan satu hingga empat kali diklasifikasikan ke dalam M dan sisanya masuk dalam

klasifikasi R. Contoh perhitungan klasifikasi FMR dapat dilihat pada Tabel 4.2. Data FMR selengkapnya dapat dilihat pada Lampiran 3. Data-data yang telah ada kemudian dijadikan acuan dalam bagian analyze.

Tabel 4.2 Contoh Klasifikasi FMR

P/N Movement per tahun Movement per bulan Klasifikasi AAV85758 19.730 1.644,17 F W815498130111 12.738 1.061,50 F W415498150111 12.392 1.032,67 F W915497950111 11.725 977,08 F 18060004 9.764 813,67 F S1B15255 9.502 791,83 F W113806720111 8.853 737,75 F 2011054 8.605 717,08 F 2011052 8.484 707,00 F BBV55488 7.847 653,92 F … … … … 19857812 47 3,92 M 31006306 47 3,92 M 43512470 47 3,92 M 5050378 47 3,92 M 1CAP005559 47 3,92 M 1CNR006686 47 3,92 M 1RES000580 47 3,92 M 1RES007121 47 3,92 M 30362378GE 47 3,92 M CFS12C331J 47 3,92 M … … … … 2800574 11 0,92 R 7975002 11 0,92 R 7980012 11 0,92 R 9200129 11 0,92 R 31008145 11 0,92 R 440202108 11 0,92 R 43513476 11 0,92 R 1RES005921 11 0,92 R 1RES007204 11 0,92 R … … … … ZB4BA 0 0 R

4.4 Analyze

Analisa ini akan menampilkan analisa lead time untuk menentukan program pengurangan lead time yang akan diajukan. Data yang diperlukan untuk melakukan analisa lead time adalah klasifikasi ABC dan FMR, data ramalan permintaan bulan ini dan lima bulan ke depan, rata-rata konsumsi selama tiga bulan terakhir, rata-rata ramalan permintaanselama tiga bulan dan MOQ dan PGR dari part tersebut. Melalui analisa ini, dapat diketahui part mana yang disarankan untuk masuk dalam program pengurangan lead time.

Lead time yang dimaksud adalah lead time yang diberikan oleh pemasok, dan merupakan lead time yang biasanya digunakan untuk pembuatan PO. Lead time ini merupakan selisih dari saat PO dirilis, yaitu saat pemesanan dilakukan, hingga barang dikirim ke SEMB PEL. MOQ merupakan jumlah minimum bahan baku yang dapat dipesan untuk setiap kali pemesanan. MOQ dapat menimbulkan penumpukan barang di gudang bila barang yang seharusnya diperlukan hanya sedikit, namun pemesanan harus mengikuti MOQ yang ada. Lead time yang lama juga dapat menyebabkan safety stock harus tinggi, untuk memenuhi kebutuhan selama lead time.

Perhitungan untuk klasifikasi ABC dan FMR telah dilakukan pada bagian

measure, sehingga dapat langsung dipakai untuk analisa lead time. Klasifikasi ABC dan FMR dapat digunakan untuk memprioritaskan part mana yang akan diajukan untuk program pengurangan lead time. Analisa lead time ini kemudian dikerjakan dengan terlebih dahulu mengumpulkan data ramalan permintaanbulan ini hingga lima bulan ke depan. Analisa ini dilakukan setiap bulan untuk mengetahui bahan baku apa saja yang dapat ditambahkan ke dalam daftarprogram pengurangan lead time.

Setelah mengetahui ramalan permintaan setiap bulan, diperkirakan permintaan untuk setiap minggunya, dan kemudian dirata-rata dan dicari standar deviasinya. SEMB PEL telah menetapkan standar bahwa jika hasil pembagian deviasi dan rata-rata berada di bawah angka 0,75, maka hal itu menandakan bahan baku tersebut dapat diajukan untuk pengurangan lead time dan MOQ. Coverage

dari MOQ kemudian juga dihitung, dengan cara membagi MOQ dengan nilai maksimum dari ramalan permintaan dan konsumsi. Nilai coverage yang kurang

dari satu menunjukkan part tersebut dapat diajukan untuk pengurangan lead time

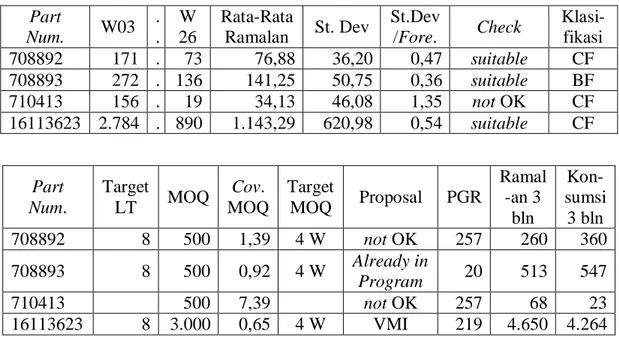

dan MOQ. Pengurangan lead time dan MOQ dapat dilakukan dengan berbagai cara, yaitu kanban, VMI, buffer stock dan lain-lain. Contoh dari pengolahan data untuk analisa lead time dapat dilihat pada Tabel 4.3.

Tabel 4.3 Contoh Pengolahan Data untuk Analisa Lead Time Part Num. W03 . . W 26 Rata-Rata Ramalan St. Dev St.Dev /Fore. Check Klasi-fikasi 708892 171 . 73 76,88 36,20 0,47 suitable CF 708893 272 . 136 141,25 50,75 0,36 suitable BF 710413 156 . 19 34,13 46,08 1,35 not OK CF 16113623 2.784 . 890 1.143,29 620,98 0,54 suitable CF Part Num. Target LT MOQ Cov. MOQ Target MOQ Proposal PGR Ramal -an 3 bln Kon-sumsi 3 bln 708892 8 500 1,39 4 W not OK 257 260 360 708893 8 500 0,92 4 W Already in Program 20 513 547 710413 500 7,39 not OK 257 68 23 16113623 8 3.000 0,65 4 W VMI 219 4.650 4.264 Tabel 4.3 menunjukkan terdapat empat part yang diambil datanya dan kemudian diolah untuk analisa lead time. Kolom W03 hingga W26 merupakan kolom yang berisi data ramalan permintaan untuk part tersebut mulai dari minggu ke-3 hingga minggu ke-26. Data ramalan permintaan diambil untuk bulan Januari hingga bulan Juni. Data ramalan permintaan mingguan ini kemudian dirata-rata, dan hasilnya dapat dilihat pada kolom rata-rata ramalan permintaan. Standar deviasi dari ramalan permintaan setiap minggu juga dapat diketahui.

Langkah selanjutnya adalah menemukan hasil pembagian dari standar deviasi dan rata-rata ramalan permintaan dari setiap part. Contohnya untuk part

708892, nilai yang dapat dihitung adalah: 47 , 0 88 , 76 20 , 36 . . Forecast Av dev St

Nilai yang didapatkan adalah 0,47. Nilai coverage dari MOQ juga harus dihitung. Nilai MOQ dari part ini adalah 500. Rata-rata ramalan permintaan selama 3 bulan adalah 260, sementara rata-rata konsumsi selama 3 bulan adalah

360. Angka yang dipakai adalah angka maksimum, yaitu angka rata-rata konsumsi sebesar 360. Perhitungan dari coverage MOQ adalah:

39 , 1 360 500 Coverage

Nilai coverage dari MOQ berada di atas 1, sehingga part ini tidak dianjurkan untuk diajukan ke dalam pengurangan lead time. Analisa kemudian akan dilakukan setelah pengolahan data selesai dilakukan. Analisa yang dilakukan lebih mendetail untuk setiap pemasok. Part yang telah dianjurkan untuk program pengurangan lead time belum tentu benar-benar diajukan untuk program tersebut. Program pengurangan lead time untuk sementara hanya diajukan untuk pemasok lokal dan yang terletak tidak jauh dari PT SEMB PEL. Hal ini dikarenakan letak yang jauh akan menyebabkan pemasok belum dapat secara reguler mendukung berjalannya program, yang pemesanannya dilakukan dalam jangka waktu yang pendek. Lead time pengiriman untuk pemasok yang jauh letaknya cukup lama, sehingga tidak dapat mendukung berjalannya program pengurangan lead time.

Kondisi sebaliknya terjadi untuk part yang sebenarnya memiliki MOQ

coverage lebih dari satu, yang seharusnya tidak diajukan ke dalam program pengurangan lead time. Hal ini dikarenakan kondisi inventori terbilang aman dengan coverage MOQ yang lebih dari satu bulan dan kondisi bahan baku tidak terlalu cepat bergerak dalam inventori. Kenyataannya, program pengurangan lead time sendiri menguntungkan untuk pihak PT SEMB PEL jika lead time berkurang dan dapat meminimumkan biaya inventori. Analisa kemudian diarahkan lagi kepada pemasokdari part tersebut. Program pengurangan lead time akan diajukan untuk part tersebut jika ternyata pemasok dinilai mampu melaksanakan program tersebut atau pemasokpernah menjalankan program tersebut untuk part lainnya.

Contoh pada Tabel 4.3 yang dapat diajukan untuk program pengurangan

lead time adalah part 16113623. Program pengurangan lead time sendiri ada bermacam-macam, namun dalam Tugas Akhir ini akan digunakan metode VMI. Umumnya, pemilihan metode yang akan digunakan dalam program pengurangan

lead time dilakukan dengan melihat kondisi dan historis pengiriman dari pemasok. Pemasok yang pernah melakukan kanban, akan cenderung dimasukkan ke dalam metode kanban, begitu pula dengan metode lainnya.

Perbedaan dari kanban dan VMI sendiri terletak pada MOQ dan waktu pemesanan. Pemasok tidak akan melihat MOQ dalam pemesanan barang untuk kanban. Pemesanan oleh PT SEMB PEL juga didasarkan hanya pada kondisi inventori di gudang, sehingga pemesanan dapat dilakukan lebih dari satu kali dalam seminggu. Metode VMI mengharuskan pemasok untuk menyimpan bahan baku sesuai dengan jumlah ramalan permintaan yang dikirimkan oleh PT SEMB PEL. Metode VMI juga memiliki batasan nilai MOQ dari pemesanan yang dilakukan PT SEMB PEL. Metode VMI juga mengharuskan adanya pengiriman data ramalan permintaan serta pemesanan setiap minggu kepada pemasok.

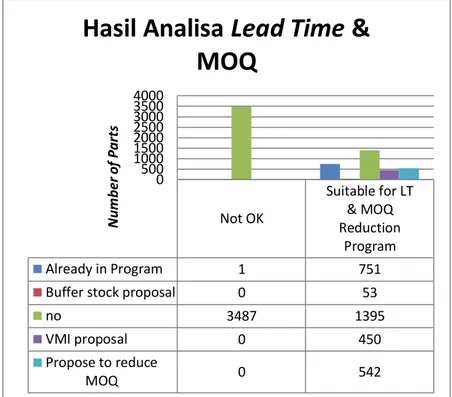

Grafik perbandingan antara part yang diajukan ke dalam VMI dan tidak dapat dibuat setelah analisa selesai dilakukan. Grafik tersebut dapat dilihat pada Gambar 4.4.

Gambar 4.4 Grafik Hasil Analisa Lead Time dan MOQ

VMI sendiri memiliki beberapa kelebihan baik untuk pemasok dan SEMB PEL sendiri. VMI mengharuskan pemasok menyimpan berdasarkan ramalan permintaanyang dikirim oleh SEMB PEL. Hal ini akan memberi garansi bagi SEMB PEL bahwa pemasok telah menyediakan part yang diperlukan, dan

Not OK Suitable for LT & MOQ Reduction Program Already in Program 1 751

Buffer stock proposal 0 53

no 3487 1395 VMI proposal 0 450 Propose to reduce MOQ 0 542 0 500 1000 1500 2000 2500 3000 3500 4000 N um be r of P ar ts

Hasil Analisa

Lead Time

&

MOQ

proses penarikan bahan baku akan lebih cepat karena adanya inventori tersebut. Hal ini akan membuat jumlah inventori yang disimpan pada gudang SEMB PEL akan lebih minimum, karena inventoriselama beberapa bulan ke depan ada dalam tanggung jawab pemasok, bukan SEMB PEL. Keuntungan bagi pemasok adalah dapat mengetahui kondisi inventori SEMB PEL serta ramalan permintaan yang selalu diperbaharui setiap minggunya. Hal ini akan membantu pemasok dalam mengatur perencanaan produksi dan pembelian bahan baku.

Hal lain yang dapat menjadi kelebihan VMI dibandingkan dengan back to back order atau pemesanan biasa adalah VMI memiliki jangka waktu pemesanan yang pasti untuk setiap minggu. Hal ini menyebabkan proses pull in

atau push out tidak perlu sering dilakukan, terkecuali untuk part yang mengalami kondisi kritis dan dibutuhkan segera. Hal ini dikarenakan sudah ada buffer stock

pada pemasok. Pull in merupakan penarikan barang dari pemasok sebelum jadwal yang seharusnya, sedangkan push out merupakan penundaan permintaan barang dari jadwal yang seharusnya.

Pihak SEMB PEL dan pemasok juga dapat mengatur kontrak sesuai dengan kondisi yang diinginkan kedua belah pihak, termasuk liability jika diperlukan. Liability merupakan jumlah inventori yang harus disiapkan oleh pemasok, namun ternyata konsumsi aktual dari SEMB PEL tidak mencapai angka tersebut. Tentunya hal ini akan menjadi kerugian bagi pemasok, karena semakin lama barang disimpan dalam gudang dan tidak terpakai. Liability adalah kewajiban PT SEMB PEL untuk tetap mengambil inventoritersebut untuk dipakai ataupun disimpan di gudang milik SEMB PEL. Kelebihan lainnya dari VMI adalah pemasok akan mendapatkan jaminan bahwa SEMB PEL akan memesan

part dari pemasok tersebut, karena adanya ramalan permintaan dan barang yang telah dipesan beberapa bulan sebelumnya.

Penggolongan bahan baku ke dalam VMI menggunakan prioritas ABC FMR, namun dengan memperhatikan kondisi lainnya, seperti letak pemasok, kapasitas pemasok, serta kondisi bahan baku. Pemasok yang ditentukan akhirnya berjumlah 9 pemasok, 4 di antaranya merupakan distributor. Total part yang dianjurkan untuk diajukan berjumlah 257 parts pada bulan Februari. Jumlah parts

yang direncanakan untuk diajukan adalah sejumlah 241 parts. Hal ini dikarenakan ada beberapa parts yang berpindah pemasok.

Analisa lead time bulan Januari untuk 6679 parts terlampir pada Lampiran 4. Analisa lead time ini akan dilakukan di setiap akhir bulan untuk menentukan part number tambahan yang direkomendasikan untuk menggunakan metode VMI. Metode VMI yang dijalankan diharapkan dapat menurunkan lead time, sehingga biaya inventori dapat diminimumkan. Target lead time yang ditetapkan adalah 8 hari. Langkah selanjutnya adalah mengajukan proposal kepada pemasok.

4.5 Improve

Perbaikan yang dilakukan dimulai dengan mengajukan proposal VMI kepada pemasok.

4.5.1 Proposal VMI

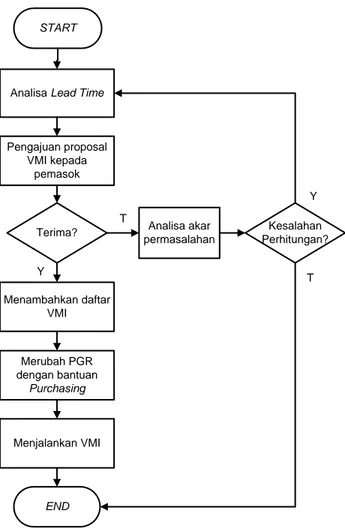

Proses yang terjadi pada saat pengajuan proposal dapat digambarkan menjadi flowchart yang ditampilkan pada Gambar 4.5. Part yang telah digolongkan ke dalam part yang berpotensi untuk menggunakan metode VMI dibuat proposalnya dan disampaikan kepada pemasok yang bersangkutan. Proposal VMI ada dua macam, untuk pemasok yang sudah pernah melakukan VMI dan untuk pemasok yang belum pernah melakukan VMI sebelumnya dengan SEMB PEL.

Proposal VMI untuk pemasok yang pernah melakukan VMI dengan SEMB PEL dilakukan hanya melalui email. Hal ini dikarenakan syarat dan ketentuan yang ada tetap sama, hanya terjadi penambahan part yang menggunakan metode VMI. Data yang diberikan kepada pemasok adalah data

part number, part number supplier, dan data perkiraan konsumsi selama satu tahun. Pemasok kemudian akan menganalisa part tersebut sesuai dengan pertimbangan internal mereka untuk memutuskan menyetujui penambahan part

Pengajuan proposal VMI kepada pemasok Analisa akar permasalahan Terima? Kesalahan Perhitungan? Analisa Lead Time

Menambahkan daftar VMI Merubah PGR dengan bantuan Purchasing Menjalankan VMI START END T Y T Y

Gambar 4.5 Flowchart Pengajuan Proposal VMI

Proposal VMI untuk pemasok yang belum pernah menjalankan VMI dengan SEMB PEL disertai dengan pengajuan ketentuan dan syarat yang harus dipegang selama metode VMI dijalankan. Ketentuan dan syarat yang diajukan meliputi alur proses dari VMI, mulai dari pengiriman ramalan permintaan, proses pemesanan, pengiriman hingga pembayaran. Ketentuan dan syarat tersebut juga menyebutkan mengenai detail parts yang diajukan untuk menggunakan metode VMI. Pemasok juga harus mengetahui ketentuan toleransi untuk menyediakan inventori barang selama beberapa bulan ke depan dengan berdasarkan ramalan permintaan yang telah dikirimkan. Liability juga dapat dicantumkan bila diperlukan. Proposal kemudian akan didiskusikan oleh pihak SEMB PEL dan pemasok untuk menentukan syarat dan ketentuan yang disetujui oleh kedua belah pihak. Pemasok kemudian akan mempelajari parts yang diajukan dan berhak menyetujui atau tidak setuju dengan proposal VMI tersebut.

Pemasok kemudian memberi informasi kepada pembeli mengenai part

apa saja yang telah disetujui untuk ditambahkan ke dalam VMI. Pembeli kemudian menginformasikan kepada Purchasing, agar purchase group dari part

tersebut dapat diubah ke dalam grup VMI. Tugas pembeli kemudian adalah memasukkan part number tersebut ke dalam daftarVMI, dan memperbaharui data jumlah inventori secara berkala agar pesanan untuk VMI muncul. Mayoritas pesanan untuk VMI dilakukan setiap awal minggu.

Part yang tidak disetujui oleh pemasok harus dicari akar penyebabnya. Pembeli akan menganalisa ulang part jika ternyata terjadi kesalahan perhitungan untuk part tersebut. Kesalahan perhitungan dapat terjadi pada perhitungan ramalan permintaan ataupun nilai coverage yang ada. Pengajuan proposal untuk

part yang ditolak pemasok dapat dihentikan bila ada alasan dari pemasok atau analisa ulang menunjukkan part tersebut tidak direkomendasikan untuk program pengurangan lead time.

4.5.1.1 Proposal VMI Februari 2014

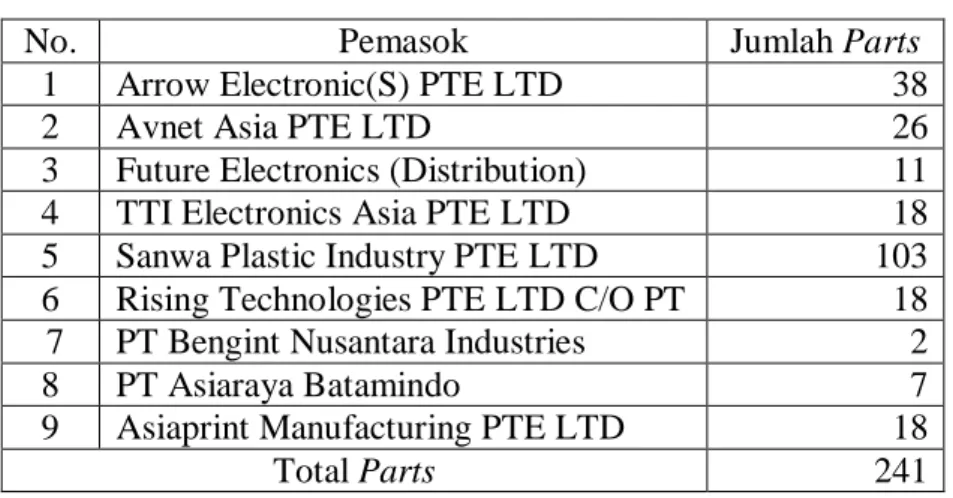

Pemasok yang diajukan untuk 241 parts pada bulan Februari semuanya merupakan pemasok yang sebelumnya telah menerapkan metode VMI untuk beberapa parts, sehingga tidak perlu melampirkan ulang syarat VMI. Data pemasok beserta jumlah part yang diajukan untuk menggunakan metode VMI dapat dilihat pada Tabel 4.4.

Tabel 4.4 Data Proposal VMI Bulan Februari

No. Pemasok Jumlah Parts

1 Arrow Electronic(S) PTE LTD 38

2 Avnet Asia PTE LTD 26

3 Future Electronics (Distribution) 11

4 TTI Electronics Asia PTE LTD 18

5 Sanwa Plastic Industry PTE LTD 103 6 Rising Technologies PTE LTD C/O PT 18 7 PT Bengint Nusantara Industries 2

8 PT Asiaraya Batamindo 7

9 Asiaprint Manufacturing PTE LTD 18

Data yang diajukan pada pemasok adalah part number, vendor material number atau MPN, dan data pemakaian selama satu tahun atau EAU. Data perkiraan pemakaian setahun didapatkan dari rata-rata ramalan permintaan 3 bulan dikalikan dengan 12 bulan. Contoh data untuk PT Asiaraya Batamindo dapat ditampilkan pada Tabel 4.5.

Tabel 4.5 Data Proposal Bulan Februari untuk PT Asiaraya Batamindo

Part Number MPN EAU

AAV93738HT P/N LABEL PCBA 8.896

W917556910112 ATV71 I/O EXT TERM #1 LBL 18.480 W917556920112 ATV71 I/O EXT TERM#2 LBL 18.480 W917556930112 ATV71 I/O EXT TERM #3 LBL 18.480 W917556940112 ATV71 I/O EXT TERM #4 LBL 18.480 W917558840312 ATV71 IP4X OPT TOP COVER RAL 9001 84.960

W917574050112 ATV71 IO SWITCH LABEL 27.760

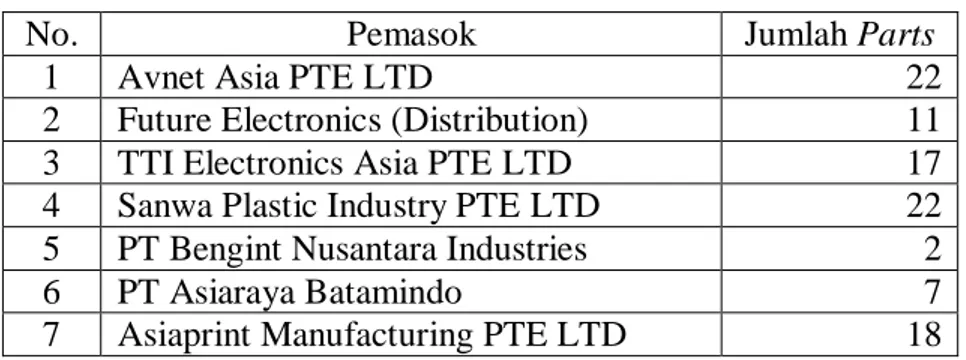

Data mengenai jumlah parts yang disetujui oleh pemasok untuk menggunakan metode VMI dapat dirangkum pada Tabel 4.6.

Tabel 4.6 Data Proposal VMI Bulan Februari yang Disetujui

No. Pemasok Jumlah Parts

1 Avnet Asia PTE LTD 22

2 Future Electronics (Distribution) 11

3 TTI Electronics Asia PTE LTD 17

4 Sanwa Plastic Industry PTE LTD 22

5 PT Bengint Nusantara Industries 2

6 PT Asiaraya Batamindo 7

7 Asiaprint Manufacturing PTE LTD 18

Proposal untuk Arrow Electronic(S) PTE LTD tidak disetujui karena adanya implementasi program baru di pihak pemasok, sehingga tidak dapat dilakukan penambahan part yang baru ke dalam VMI. Proposal untuk Rising Technologies PTE LTD C/O PT juga tidak dapat disetujui, karena pihak pemasok merasa jumlah pemakaian tahunan untuk part yang diajukan tidak cukup banyak untuk dapat menggunakan metode VMI.

4.5.1.2 Proposal VMI Maret 2014

Proposal bulan VMI pada bulan Maret 2014 mencakup 63 parts number

dari 2 pemasok, yang dapat dilihat pada Tabel 4.7. PT Asiaraya Batamindo merupakan pemasok yang pernah melakukan VMI sebelumnya, namun Phoenix Contact (SEA) PTE LTD merupakan pemasokyang baru dalam melakukan VMI. Perjanjian berupa terms and conditions perlu dibuat agar VMI dapat berjalan sesuai dengan persetujuan kedua belah pihak.

Tabel 4.7 Data Proposal VMI Bulan Maret

No. Pemasok Jumlah Parts

1 PT Asiaraya Batamindo 7

2 Phoenix Contact (SEA) PTE LTD 56

Proses pengajuan VMI untuk Phoenix Contact (SEA) PTE LTD masih dalam proses hingga bulan Mei, sementara proposal untuk PT Asiaraya Batamindo telah disetujui untuk ketujuh parts yang diajukan.

4.5.1.3 Proposal VMI April 2014

Proposal VMI untuk bulan April mencakup 310 parts dari 4 pemasok, serta terdapat 35 parts tambahan yang diajukan oleh pemasok sendiri. Data proposal untuk bulan April dapat dilihat pada Tabel 4.8.

Tabel 4.8 Data Proposal VMI Bulan April

No. Pemasok Jumlah Parts

1 Arrow Electronic(S) PTE LTD 119

2 Avnet Asia PTE LTD 49

3 Future Electronics (Distribution) 63

4 TTI Electronics Asia PTE LTD 114

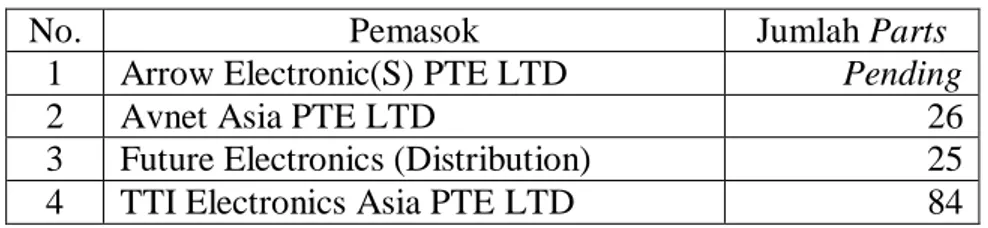

Data proposal VMI yang disetujui oleh pemasokpada bulan April dapat dilihat pada Tabel 4.9.

Tabel 4.9 Data Proposal VMI Bulan Februari yang Disetujui

No. Pemasok Jumlah Parts

1 Arrow Electronic(S) PTE LTD Pending

2 Avnet Asia PTE LTD 26

3 Future Electronics (Distribution) 25

4 TTI Electronics Asia PTE LTD 84

Proposal untuk Arrow masih menunggu persetujuan dari pemasok, sementara proposal untuk ketiga pemasok lainnya telah dipilih dan disetujui. Proposal dari bulan Februari hingga April tidak dapat langsung dijalankan untuk seluruh part yang telah disetujui, dikarenakan masih ada beberapa part yang masih memiliki outstanding back to back order. Hal ini berarti part tersebut masih memiliki purchase order yang masih aktif dan belum dikirim oleh pemasok. Beberapa pemasok menyetujui penutupan back to back PO dan langsung dipindahkan ke dalam VMI, namun beberapa pemasok tidak dapat menutup back to back PO dan akan menjalankan VMI setelah semua back to back order terpenuhi. Hal ini menyebabkan implementasi VMI yang benar-benar dilakukan hingga bulan April 2014 hanya mencakup beberapa part saja.

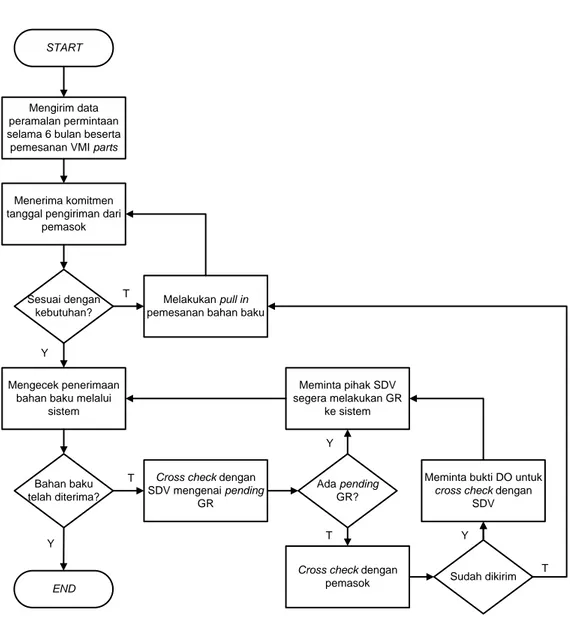

4.5.2 Implementasi VMI

Proposal VMI yang telah disetujui dan selesai diproses kemudian dapat langsung dijalankan, sesuai dengan persetujuan dari pemasok. Mayoritas pemasok akan meminta waktu untuk menyediakan inventori sebelum menjalankan VMI. Proses implementasi VMI dapat digambarkan ke dalam flowchart yang ditampilkan pada Gambar 4.6.

Pembeliakan mengirimkan data ramalan permintaan selama enam bulan ke depan kepada pemasok. Pengiriman data ramalan permintaan akan dikirimkan setiap awal minggu kepada pemasok. Tujuan pengiriman ramalan permintaan setiap minggu adalah agar pemasok tetap waspada akan adanya perubahan ramalan permintaan setiap minggunya. Pengiriman data ramalan permintaan akan disertai dengan jumlah pesanan untuk setiap part kepada pemasok. Pemesanan hanya dilakukan satu kali seminggu, yaitu di awal minggu kecuali jika terdapat

Mengirim data peramalan permintaan selama 6 bulan beserta pemesanan VMI parts

Menerima komitmen tanggal pengiriman dari

pemasok

Mengecek penerimaan bahan baku melalui

sistem Sesuai dengan

kebutuhan?

Melakukan pull in pemesanan bahan baku

Bahan baku telah diterima?

Cross check dengan

SDV mengenai pending GR Ada pending GR? START END Meminta pihak SDV segera melakukan GR ke sistem

Cross check dengan

pemasok Sudah dikirim Meminta bukti DO untuk

cross check dengan

SDV T Y T T Y Y Y T

Gambar 4.6 Flowchart Proses Implementasi VMI

Pengiriman data ramalan permintaan dan pesanan akan dibalas oleh pemasok dalam bentuk komitmen tanggal pengiriman oleh pemasok. Beberapa tanggal pengiriman dapat melebihi tanggal sesungguhnya yang dibutuhkan oleh PT SEMB PEL. Kondisi ini akan mengharuskan pembeliuntuk segera melakukan

pull in kepada pemasok, sehingga pemasok dapat mempercepat pemenuhan pesanan tersebut.

Pembeli kemudian akan mengecek penerimaan bahan baku melalui sistem pada tanggal yang telah disebutkan oleh pemasok. Pembeliakan mengecek apakah ada pending good received (GR) di SDV bila ternyata belum ada penerimaan bahan baku di sistem. SDV merupakan jasa yang digunakan PT

SEMB PEL untuk mengatur gudang. Pembeli akan meminta pihak SDV untuk segera melakukan GR jika ternyata ada pending GR.

Pengecekan pengiriman pada pemasokakan dilakukan bila ternyata tidak terdapat pending GR di gudang. Pemasok kemudian akan mengecek pengiriman. Pembeli harus meminta bukti delivery order (DO) bila pihak pemasok menyatakan bahwa bahan baku telah dikirim. DO ini yang akan menjadi referensi untuk pihak SDV segera mencari bahan baku yang seharusnya telah terkirim tersebut. Pihak SDV diharuskan untuk segera melakukan GR untuk bahan baku tersebut. Pembeli harus segera melakukan pull in bila ternyata pihak pemasok menyatakan bahwa mereka memang belum melakukan pengiriman untuk bahan baku tersebut.

4.5.3 Data Awal

Data awal yang diambil adalah lead time pemesanan, serta kondisi inventori awal. Data awal tersebut dapat dilihat pada Lampiran 5. Contoh dari data lead time pemesanan dapat dilihat pada Tabel 4.10.

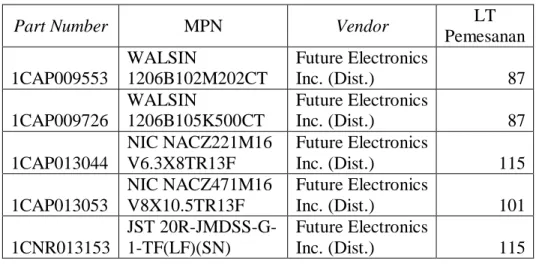

Tabel 4.10 Contoh Data Awal Sebelum Implementasi VMI

Part Number MPN Vendor LT

Pemesanan 1CAP009553 WALSIN 1206B102M202CT Future Electronics Inc. (Dist.) 87 1CAP009726 WALSIN 1206B105K500CT Future Electronics Inc. (Dist.) 87 1CAP013044 NIC NACZ221M16 V6.3X8TR13F Future Electronics Inc. (Dist.) 115 1CAP013053 NIC NACZ471M16 V8X10.5TR13F Future Electronics Inc. (Dist.) 101 1CNR013153 JST 20R-JMDSS-G-1-TF(LF)(SN) Future Electronics Inc. (Dist.) 115

4.5.4 Analisa Perbandingan Data sebelum dan setelah VMI

Data-data yang diambil untuk analisa perbandingan data adalah pada saat VMI mulai dilakukan, yaitu pada bulan Maret 2014 hingga saat bahan baku yang dipesan pada bulan April 2014 telah datang. Secara spesifik, data mulai diambil pada pemesanan pertama VMI yaitu pada tanggal 18 Maret 2014 untuk TTI

Electronics Asia PTE LTD dan PT Asiaraya Batamindo. Data terakhir adalah pada tanggal 7 Mei 2014 dimana bahan baku VMI untuk Future Electronics (Distribution) telah datang di SDV. VMI yang diterapkan hingga bulan April melibatkan pemesanan untuk 45 parts dari 7 pemasok. Data tersebut dapat dilihat pada Tabel 4.11.

Tabel 4.11 Data Pemesanan VMI hingga Bulan April 2014

No Pemasok Jumlah Part VMI

1 Avnet Asia PTE LTD 7

2 Future Electronics (Distribution) 5

3 TTI Electronics Asia PTE LTD 12

4 Sanwa Plastic Industry PTE LTD 4

5 PT Bengint Nusantara Industries 1

6 PT Asiaraya Batamindo 5

7 Asiaprint Manufacturing PTE LTD 13

Analisa perbandingan data dilakukan untuk lead time, safety stock, nilai inventoridan kondisi inventori sebelum dan setelah implementasi VMI.

4.5.4.1 Analisa Perbandingan Lead Time

Data yang dibutuhkan untuk analisa perbandingan lead time adalah tanggal pemesanan dan tanggal pengiriman aktual. Setiap tanggal pemesanan VMI dicatat sebagai data awal pemesanan. Setiap pemesanan VMI disertai dengan tanggal pengiriman yang diinginkan oleh SEMB PEL, namun tanggal pengiriman yang sesungguhnya dapat lebih awal ataupun melebihi tanggal yang diinginkan. Hal ini sesuai dengan komitmen dari pemasok. Tanggal penerimaan bahan baku VMI oleh SDV didapatkan dari sistem SAP. SDV merupakan jasa yang digunakan oleh SEMB PEL untuk jasa gudang, penerimaan barang dan menginputkan jumlah barang ke dalam sistem. Data-data berupa tanggal pemesanan dan tanggal penerimaan inilah yang akan digunakan untuk mengetahui

lead time sesungguhnya dari pemesanan VMI yang dilakukan.

Lead time yang dimaksud di sini adalah selisih antara saat pemesanan pada pemasok dan bahan baku yang dipesan datang di gudang PT SEMB PEL (SDV). Contohnya, jika pemesanan ke pemasok dilakukan pada tanggal 25 Maret 2014, dan bahan baku yang dipesan datang di SDV pada tanggal 27 Maret 2014,

maka lead time aktualnya adalah 2 hari. Jumlah pemesanan, penerimaan, rata-rata

lead time, minimum lead time dan maksimum lead time dari ketujuh pemasok yang ada dapat dilihat pada Tabel 4.12.

Tabel 4.12 Data Pemesanan VMI hingga Bulan April 2014

No. Pemasok Pesan Terima LT

Min.

LT Max.

Rata-rata LT

1 Avnet Asia PTE LTD 8 0 - - -

2 Future Electronics (Distribution) 15 11 4 9 6,18 3 TTI Electronics Asia PTE LTD 32 18 4 7 5,44 4 Sanwa Plastic Industry PTE LTD 6 3 0 8 3,00 5 PT Bengint Nusantara Industries 8 8 3 10 5,63

6 PT Asiaraya Batamindo 10 10 0 4 1,10

7 Asiaprint Manufacturing PTE LTD

41 41 0 2 0,95

Tabel 4.12 menunjukkan bahwa rata-rata lead time dari setiap pemasok sesuai dengan yang diinginkan oleh SEMB PEL. Target yang ditentukan oleh SEMB PEL adalah 8 hari untuk bahan baku yang berada di bawah purchasing group VMI. Target ini bersifat lower the better, yang berarti semakin kecil lead time aktual maka semakin baik. Nilai lead time maksimum untuk beberapa pemasokmelebihi waktu 8 hari, dengan selisih yang terbesar adalah 2 hari. Hal ini dikarenakan bahan baku belum tersedia di pemasok atau adanya hambatan transportasi.

Nilai rata-rata lead time untuk keenam pemasok yang ada di bawah target. Lead time untuk pemasok non-lokal, yaitu Future Electronics (Distribution) dan TTI Electronics Asia PTE LTD masih berada di kisaran target, yaitu 8 hari.

Lead time untuk PT Bengint Nusantara Industries juga menunjukkan di kisaran 8 hari.

Hal yang mencolok adalah lead time untuk pemasoklokal seperti Sanwa Plastic Industry PTE LTD, PT Asiaraya Batamindo, dan Asiaprint Manufacturing PTE LTD. Nilai rata-rata lead time aktual berada jauh di bawah angka 8 hari. Hal ini menunjukkan bahwa sebenarnya target lead time untuk ketiga pemasok ini dapat diturunkan. Letak yang dekat dengan PT SEMB PEL menjadi salah satu alasan mengapa lead time aktual tersebut dapat sedemikian rendah. Fakta ini dapat

dijadikan alasan untuk tidak menentukan hanya 1 target lead time saja untuk semua pemasok, melainkan membedakan target lead time sesuai dengan data historis pengiriman dari masing-masing pemasok. Tabel 4.13 menunjukkan perbandingan dengan rata-rata lead time sebelumnya.

Tabel 4.13 Data Pemesanan VMI hingga Bulan April 2014

No. Pemasok Rata-rata LT Rata-rata LT awal Rata-rata Penurunan LT %

1 Avnet Asia PTE LTD - - - -

2 Future Electronics (Distribution) 6,18 103,00 96,82 94% 3 TTI Electronics Asia PTE LTD 5,44 76,94 71,50 93% 4 Sanwa Plastic Industry PTE LTD 3,00 21,67 18,67 86% 5 PT Bengint Nusantara Industries 5,63 16,00 10,38 65%

6 PT Asiaraya Batamindo 1,10 22,50 21,40 95%

7 Asiaprint Manufacturing PTE LTD

0,95 11,68 10,73 92%

Presentase rata-rata penurunan lead time adalah 65% hingga 95%. Hal ini merupakan rata-rata penurunan yang besar, dan dapat menguntungkan bila dikaitkan dengan safety stock dan nilai bahan baku yang harus disimpan dalam

warehouse. Perbedaan rata-rata lead time awal dan setelah implementasi VMI akan lebih jelas terlihat pada Gambar 4.7.

Gambar 4.7 Lead Time Awal, Lead Time VMI dan Penurunan Lead Time

0.00 10.00 20.00 30.00 40.00 50.00 60.00 70.00 80.00 90.00 100.00 110.00

Lead Time

-Gambar 4.7 menunjukkan adanya penurunan lead time sebelum dan sesudah VMI. VMI dapat menurunkan lead time rata-rata antara 10,38 hingga 96,82 hari. Data selengkapnya mengenai data rata-rata lead time sebelum implementasi VMI, rata-rata lead time sesudah implementasi VMI dan penurunan

lead time yang terjadi untuk setiap part dapat dilihat pada Tabel 4.14.

Tabel 4.14 Data Rata-Rata Lead Time Sebelum VMI, Rata-Rata Lead Time

Sesudah VMI dan Penurunan Lead Time

P/N Vendor Rata-Rata LT Sebelum Rata-Rata LT Sesudah Penurunan LT % S1B83755 Sanwa Plastic Industry PTE LTD 30 1,00 29,00 97% 02011053 Sanwa Plastic Industry PTE LTD 3 8,00 -5,00 -167% 02011052 Sanwa Plastic Industry PTE LTD 32 0,00 32,00 100% 1CAP013053 Future Electronics Inc.(Distribution) 101 6,50 94,50 94% B2BEHTSL FSN Future Electronics Inc.(Distribution) 91 4,00 87,00 96% 1CAP013044 Future Electronics Inc.(Distribution) 115 6,50 108,50 94% 1CAP009726 Future Electronics Inc.(Distribution) 87 8,00 79,00 91% SZ1RB4148

TTI Electronics Asia

PTE LTD 78 5,25 72,75 93%

SZ1RB6510

TTI Electronics Asia

PTE LTD 68 5,00 63,00 93%

SZ1RB6519

TTI Electronics Asia

PTE LTD 68 5,00 63,00 93%

SZ1CC3172

TTI Electronics Asia

PTE LTD 73 5,50 67,50 92%

1CNR00969 0

TTI Electronics Asia

PTE LTD 93 4,00 89,00 96%

PN658485P0 77

TTI Electronics Asia

PTE LTD 101 5,50 95,50 95%

KREST0031 3

TTI Electronics Asia

PTE LTD 88 7,00 81,00 92%

30154445

TTI Electronics Asia

PTE LTD 73 7,00 66,00 90%

1CAP007179

TTI Electronics Asia

Tabel 4.14 Data Rata-Rata Lead Time Sebelum VMI, Rata-Rata Lead Time

Sesudah VMI dan Penurunan Lead Time (Sambungan)

P/N Vendor Rata-Rata LT Sebelum Rata-Rata LT Sesudah Penurunan LT % HRB17481 PT Bengint Nusantara Industries 16 5,63 10,37 65% AAV93738H T PT. Asiaraya Batamindo 23 1,40 21,60 94% W917574050 112 PT. Asiaraya Batamindo 23 1,00 22,00 96% W917558840 312 PT. Asiaraya Batamindo 24 0,50 23,50 98% AAV35716 PT. Asiaraya Batamindo 23 1,00 22,00 96% HRB40377 PT. Asiaraya Batamindo 16 1,00 15,00 94% K6587911P0 01 Asiaprint Manufacturing PTE LTD 10 1,20 8,80 88% S1B11231 Asiaprint Manufacturing PTE LTD 9 1,00 8,00 89% 3135101 Asiaprint Manufacturing PTE LTD 9 0,89 8,11 90% 15000252 Asiaprint Manufacturing PTE LTD 16 1,00 15,00 94% 17214737 Asiaprint Manufacturing PTE LTD 16 0,50 15,50 97% S1B64710 Asiaprint Manufacturing PTE LTD 9 0,86 8,14 90% NEZALAB0 032 Asiaprint Manufacturing PTE LTD 16 0,00 16,00 100% 35009681 Asiaprint Manufacturing PTE LTD 16 1,00 15,00 94% HRB75523 Asiaprint Manufacturing PTE LTD 9 0,50 8,50 94% 17214735 Asiaprint Manufacturing PTE LTD 16 0,50 15,50 97%

Tabel 4.14 Data Rata-Rata Lead Time Sebelum VMI, Rata-Rata Lead Time

Sesudah VMI dan Penurunan Lead Time (Sambungan)

P/N Vendor Rata-Rata LT Sebelum Rata-Rata LT Sesudah Penurunan LT % 17214738 Asiaprint Manufacturing PTE LTD 16 1,50 14,50 91% 17214740 Asiaprint Manufacturing PTE LTD 16 2,00 14,00 88% NEZALAB0 033 Asiaprint Manufacturing PTE LTD 16 2,00 14,00 88%

Tabel 4.14 menunjukkan bahwa lead time untuk semua part berkurang dari lead time awal, kecuali lead time aktual untuk part number 02011053 dari Sanwa Plastic Industry PTE LTD. Hal ini dikarenakan lead time awal dari Sanwa Plastic Industry PTE LTD hanya tiga hari, namun pada kenyataannya barang dikirim delapan hari setelah pemesanan. Mundurnya pengiriman sendiri disebabkan oleh barang yang belum siap di pihak pemasok. Hal ini masih dalam batas toleransi SEMB, karena masih berada dalam target lead time yang diinginkan, yaitu delapan hari.

Lead time yang berkurang drastis adalah untuk part number 02011052 dari Sanwa Plastic Industry PTE LTD dan NEZALAB0032 dari Asiaprint Manufacturing PTE LTD. Hal ini dikarenakan lead time selama pengiriman bulan Maret dan April adalah nol. Hal ini berarti bahan baku dikirim pada hari yang sama dengan hari pemesanan dilakukan. Hal ini bukan berarti target lead time

dapat diturunkan menjadi nol, karena data yang diambil untuk pengamatan hanya dua bulan dan belum mencakup semua kemungkinan dari pemasok tersebut. Mengabaikan kondisi dari part 02011053, dapat dilihat bahwa implementasi VMI berdampak pada pengurangan lead time dan semua lead time aktual berada di bawah target, sesuai dengan keinginan dari PT SEMB PEL.

4.5.4.2 Analisa Perbandingan Safety Stock

Lead time yang berubah, akan mempengaruhi jumlah safety stock yang harus disimpan pada gudang untuk memenuhi kebutuhan selama lead time. Hal ini dikarenakan safety stock berbanding lurus dengan lead time. Safety stock pada SEMB ditentukan dengan rumus SScoef ADULT. SS coef ditentukan berdasarkan kombinasi klasifikasi ABC dan FMR. Koefisien tersebut dapat dilihat pada Tabel 4.15. Semakin kecil nilai dari suatu inventori, maka koefisiennya cenderung semakin besar. Hal ini dikarenakan safety stock untuk bahan baku yang nilai atau biayanya tidak terlalu tinggi diizinkan untuk lebih banyak. Semakin jarang pergerakan suatu barang, nilai koefisiennya juga cenderung semakin besar. Hal ini dikarenakan dibutuhkan safety stock yang cenderung lebih banyak untuk barang yang pergerakannya jarang. Jika suatu saat terjadi permintaan yang berada di luar prediksi, maka akan terdapat safety stock yang dapat digunakan terlebih dahulu. Barang yang memiliki pergerakan jarang juga memiliki jadwal perilisan PO yang jarang, karena pemesanan PO didasarkan pada ramalan permintaanyang ada pada sistem. Hal inilah yang menjadi alasan mengapa dibutuhkan safety stock

yang cenderung lebih besar untuk menjaga ketersediaan bahan baku jika ada hal-hal di luar prediksi.

Tabel 4.15 SS Coefficient Classification F M R

A 0,45 0,90 0,90 B 0,80 1,25 1,10 C 1,10 1,75 1,75

Average daily usage (ADU) merupakan rata-rata penggunaan harian yang didapatkan dari rata-rata ramalan permintaan selama 3 bulan dengan asumsi teradapat 25 hari kerja selama satu bulan. Safety stock sebelum implementasi VMI didapatkan dari JIT pada tanggal sebelum diterapkannya VMI untuk masing-masing pemasok, sementara safety stock sesudah implementasi VMI didapatkan dari perhitungan dengan rumus yang telah ditampilkan. Perhitungan safety stock

yang dinginkan didapatkan dengan menggunakan parameter lead time delapan hari. Nilai safety stock yang sesungguhnya didapatkan dengan menggunakan

parameter lead time aktual rata-rata dari setiap part number. Jumlah part yang telah diterima SEMB dengan menggunakan metode VMI hingga bulan April berjumlah 35 parts, sehingga data untuk safety stock yang aktual hanya tersedia untuk 35 parts tersebut. Data mengenai safety stock sebelum, setelah VMI dan target dapat dilihat pada Tabel 4.16.

Tabel 4.16 Data Safety Stock Sebelum, Setelah VMI dan Target P/N LT Setelah VMI SS Sebelum VMI SS Setelah VMI SS Target % Penurunan % Penurunan Target S1B83755 1,00 433 101,13 809,01 77% -87% 2011053 8,00 11.707 2.317,57 2.317,57 80% 80% 2011052 0,00 23.847 0,00 8.789,76 100% 63% 1CAP013053 6,50 6.031 708,04 871,44 88% 86% B2BEHTSLFSN 4,00 4.986 349,89 699,78 93% 86% 1CAP013044 6,50 16.702 1.580,11 1.944,75 91% 88% 1CAP009726 8,00 28.843 3.195,56 3.195,56 89% 89% SZ1RB4148 5,25 21.564 2.248,48 3.426,25 90% 84% SZ1RB6510 5,00 17.837 2.264,46 3.623,14 87% 80% SZ1RB6519 5,00 43.221 4.457,64 7.132,22 90% 83% SZ1CC3172 5,50 55.224 3.899,19 5.671,54 93% 90% 1CNR009690 4,00 5.152 200,96 401,92 96% 92% PN658485P077 5,50 18.009 2.130,57 3.099,01 88% 83% KREST00313 7,00 7.635 501,76 573,44 93% 92% 30154445 7,00 21.166 2.064,52 2.359,46 90% 89% 1CAP007179 7,00 114.101 18.860,59 21.554,96 83% 81% HRB17481 5,63 11.884 2.710,04 3.854,28 77% 68% AAV93738HT 1,40 543 34,09 194,77 94% 64% W917574050112 1,00 2.202 125,55 1.004,37 94% 54% W917558840312 0,50 4.860 143,79 2.300,59 97% 53% AAV35716 1,00 408 25,34 202,75 94% 50% HRB40377 1,00 427 21,37 170,96 95% 60% K6587911P001 1,20 6.340 1.029,35 6.862,36 84% -8% S1B11231 1,00 26 58,21 465,70 -124% -1691% 3135101 0,89 12.365 581,85 5.236,65 95% 58% 15000252 1,00 973 40,11 320,91 96% 67% 17214737 0,50 3.346 118,32 1.893,17 96% 43% S1B64710 0,86 10.964 521,87 4.870,83 95% 56% NEZALAB0032 0,00 565 0,00 184,10 100% 67%

Tabel 4.16 Data Safety Stock Sebelum, Setelah VMI dan Target (Sambungan) P/N LT Setelah VMI SS Sebelum VMI SS Setelah VMI SS Target % Penurunan % Penurunan Target 35009681 1,00 3.858 310,80 2.486,40 92% 36% HRB75523 0,50 1.286 33,10 529,64 97% 59% 17214735 0,50 3.346 86,05 1.376,85 97% 59% 17214738 1,50 3.346 258,16 1.376,85 92% 59% 17214740 2,00 3.346 473,29 1.893,17 86% 43% NEZALAB0033 2,00 565 46,02 184,10 92% 67%

Tabel 4.16 menunjukkan bahwa karena lead time berada dalam target, maka target dari safety stock pun tercapai, bahkan safety stock dapat berkurang seminimum mungkin. Hal ini akan menghemat biaya inventori yang harus disimpan. Biaya inventori akan dibahas pada subbab selanjutnya. Penurunan

safety stock setelah VMI terhadap safety stock sebelum VMI berkisar antara 77% hingga 100%. Penurunan 100% terjadi dikarenakan adanya bahan baku yang langsung dikirim pada hari yang sama dengan hari pemesanan. Penurunan safety stock target terhadap safety stock sebelum VMI berkisar antara 36% hingga 92%. Hal ini dikarenakan adanya penurunan lead time yang diharapkan menjadi 8 hari.

Ada beberapa nilai safety stock yang justru meningkat. Safetystock untuk

part S1B83755, K6587911P001 dan S1B11231 memiliki target yang lebih tinggi dibandingkan dengan safety stock sebelum VMI. Hal ini dikarenakan safety stock

yang ditentukan oleh pembeli kecil, berdasarkan pertimbangan tren dari penggunaan bahan baku tersebut. Safety stock untuk S1B11231 berada di bawah ADU, sehingga terlihat janggal dibandingkan dengan dua part lainnya. Safety stock sebaiknya paling tidak berada di atas ADU, sehingga aman untuk konsumsi rata-rata selama satu hari.

Safety stock yang dianjurkan untuk dipakai selanjutnya adalah nilai target dari safety stock, karena masih sedikit jumlah pengiriman sehingga belum didapatkan lead time yang stabil. Lead time yang belum stabil dan belum diketahui trennya akan menambah resiko kekurangan atau kelebihan inventori, jika ternyata meleset. Dalam kasus ini resiko yang mungkin terjadi adalah kekurangan inventori karena lead time rata-rata aktual lebih kecil dibandingkan target.

Hal yang perlu diingat adalah penentuan target lead time harus disesuaikan dengan data historis pengiriman dari setiap pemasok, sesuai dengan pembahasan di bagian sebelumnya. Penentuan lead time inilah yang akan mempengaruhi besarnya jumlah safety stock yang dibutuhkan untuk setiap part.

4.5.4.3 Analisa Perbandingan Biaya Inventori

Biaya dari inventori sebelum dan setelah implementasi VMI juga dapat dibandingkan. Biaya inventori diambil dari data JIT pada setiap akhir minggu. Data yang digunakan pada JIT adalah kolom total stock.Pengambilan data biaya inventoridimulai pada minggu kedua hingga minggu ke-20 tahun 2014. Rata-rata biaya inventorikemudian dihitung sebagai data sebelum dan setelah implementasi VMI. Data minggu pertama hingga minggu ke-12 merupakan data sebelum implementasi, minggu ke-13 hingga minggu ke-20 merupakan data setelah implementasi. Data lengkap mengenai rata-rata biaya inventoridapat dilihat pada Lampiran 6.

Perbandingan biaya inventori dapat lebih mudah dibandingkan setelah dikelompokkan berdasarkan pemasok. Gambar 4.8 hingga Gambar 4.10 menunjukkan perbandingan biaya inventori sebelum, setelah dan target biaya inventori setiap part untuk tiga pemasok. Perbandingan untuk ketiga pemasok lainnya dapat dilihat pada Lampiran 7 sementara grafik perbandingan data mulai minggu ke-2 hingga ke-20 untuk setiap part dapat dilihat pada Lampiran 8.

Gambar 4.8 menunjukkan perbandingan biaya inventori untuk Sanwa Plastic Industry PTE LTD. Biaya untuk part 02011053 dan 02011052 turun dibandingkan dengan biaya inventori rata-rata sebelum implementasi VMI. Penurunan ini sesuai dengan yang diharapkan, karena menuju pada target biaya inventoridari masing-masing part. Grafik pada Lampiran 8 menunjukkan adanya tren penurunan biaya inventorike arah target. Part 02011053 mengalami sedikit kenaikan pada minggu ke-17 hingga 20. Hal ini dikarenakan masih adanya peningkatan permintaan di minggu tersebut. Peningkatan ini hanya menyebabkan biaya inventorinaik, namun tidak setinggi pada saat sebelum diterapkannya VMI, sehingga masih terdapat peningkatan dalam pencapaian target. Biaya inventori untuk part 02011052 pada minggu ke-18 berada di bawah target, hal ini

dikarenakan masih adanya pemesanan VMI yang terlambat dikirim oleh pemasok, karena bahan baku belum siap. Biaya inventori pada minggu ke-20 mulai meningkat lagi dan bergerak ke arah target, karena ada bahan baku yang telah dikirim pemasok.

Gambar 4.8 Perbandingan Biaya InventoriJIT untuk Sanwa Plastic Industry PTE LTD

Biaya inventori untuk part S1B83755 setelah implementasi VMI memiliki rata-rata yang lebih tinggi dibandingkan dengan sebelum implementasi. Hal ini dikarenakan ada kenaikan permintaan pada minggu ke-17 dan 20, sehingga jumlah pemesanan juga ditingkatkan untuk minggu tersebut. Hal yang perlu diperhatikan adalah selain kenaikan pemesanan pada dua minggu tersebut, ada tren penurunan biaya inventorike arah target.

Gambar 4.9 Perbandingan Biaya InventoriJIT untuk Future Electronics (Distribution) S1B83755 2011053 2011052 Rata-Rata Sebelum 2335.41 1873.22 7771.85 Rata-Rata Setelah 2889.9 1156.87 4346.25 Target 1700.21 379.69 1955.51 0 2000 4000 6000 8000

Sanwa

1CAP013053 B2BEHTSLFSN 1CAP013044 1CAP009726

Rata-Rata Sebelum 985.61 344.53 2602.86 704.08 Rata-Rata Setelah 557.92 316.67 1284.05 442.68 Target 119.9 88.71 150.23 73.25 0 500 1000 1500 2000 2500 3000

Future

Gambar 4.9 menunjukkan perbandingan biaya inventori untuk keempat

part Future Electronics (Distribution) yang dipesan selama bulan Maret dan April 2014. Dapat dilihat bahwa untuk keempat part yang ada, terjadi penurunan rata-rata biaya inventori setelah implementasi VMI. Grafik untuk Future Electronics (Distribution) pada Lampiran 8 menunjukkan bahwa terdapat tren penurunan biaya inventori hinggga minggu ke-20. Tren penurunan ini menyebabkan biaya inventoriuntuk parts tersebut semakin mendekati target yang diinginkan.

Terjadinya peningkatan di minggu ke-18 hingga 20 untuk part

1CAP013053 dan B2BEHTSLFSN disebabkan masih adanya back to back PO untuk part ini yang masih bersifat aktif. Pemasok masih mengirim part sesuai dengan pesanan back to back PO di samping pesanan VMI hingga tidak ada lagi

outstanding untuk back to back PO.

Gambar 4.10 menunjukkan perbandingan biaya inventoriuntuk Asiaprint Manufacturing PTE LTD. Seluruh part number mengalami penurunan rata-rata biaya inventori kecuali untuk part number S1B11231. Hal ini dikarenakan pada minggu ke-18 dan 20 terjadi lonjakan pemesanan menjadi 2.000 buah. Hal ini dikarenakan bahan baku pada gudang digunakan dalam jumlah yang cukup besar, dan pada minggu ke-16 dan 17 jumlah inventori berada di bawah target. Hal ini menyebabkan pesanan VMI untuk minggu berikutnya melonjak, dan di akhir minggu 20 bahan baku tersebut belum dikonsumsi lagi.

Gambar 4.10 Perbandingan Biaya InventoriJIT untuk Asiaprint Manufacturing PTE LTD K658791 1P001 S1B1123 1 3135101 1500025 2 1721473 7 S1B6471 0 NEZALAB 0032 3500968 1 HRB7552 3 1721473 5 1721473 8 1721474 0 NEZALAB 0033 Rata-Rata Sebelum 1929.91 65.55 977.07 189.89 2712.72 2283.27 402.67 4262.26 290.82 8416.82 3626.56 1854.23 415.64 Rata-Rata Setelah 1510.21 85.57 528.08 76.74 2325.95 956.18 339.72 2047.96 154.71 4334.24 2349.11 1522.5 309.04 Target 503.38 61.08 303.04 60.51 1044.74 638.5 111.94 842.88 62.6 1056.54 1243.65 796.09 111.8 0 500 1000 1500 2000 2500 3000 3500 4000 4500 5000 5500 6000 6500 7000 7500 8000 8500 9000

Asiaprint

49 U n iv e rs ita s K ri s te n Pe tr4.5.4.4 HealthyandUnhealthy Stock

VMI mempengaruhi biaya inventoriyang ada, sehingga secara otomatis juga mempengaruhi biaya dari healthy stock dan unhealthy stock. Healthy stock

merupakan stock yang berada dalam batas minimal dan batas maksimal yang dianjurkan. Batas-batas ini merupakan batas biaya yang ditetapkan oleh perusahaan. Batas minimum yang ditentukan oleh PT SEMB PEL adalah sebesar 70% dari safety stock yang ditentukan. Batas maksimum yang ditentukan adalah sebesar 130% dari safety stock dan 50% dari nilai MOQ.

Unhealthy stock sendiri mencakup missing stock, excess stock dan

provision. Missing stock terjadi ketika inventori berada di bawah batas minimum, sementara excess stock terjadi ketika inventori melebihi batas maksimum.

Provision sendiri dapat diartikan sebagai stock yang berumur lebih dari dua tahun dan sulit untuk dijual (obsolescence) atau inventori yang berumur lebih dari satu tahun (slow moving).

VMI yang dijalankan pada bulan Maret hingga April mencakup 35 part number. Pergerakan kondisi inventori beserta kondisi stock tersebut dapat dilihat pada Gambar 4.11. Kondisi inventori untuk masing-masing part ini didapatkan dengan OneMMTool yang diunduh setiap minggu.

Gambar 4.11 Grafik Pergerakan Kondisi InventoriTotal untuk 35 Parts VMI Gambar 4.11 menunjukkan bahwa kondisi inventori aktual untuk 35

parts VMI tersebut sudah searah atau sesuai dengan proyeksi inventoriyang ada.

10,000.00 20,000.00 30,000.00 40,000.00 50,000.00 60,000.00 70,000.00 80,000.00

Inventori VMI Total

Stock VMI Projected Inventory Excess Stock Provision Missing

Proyeksi inventoriatau projected inventory didapatkan dari open PO dan PR yang yang ada, beserta dengan rencana konsumsi yang ada. Biaya inventori di setiap bulannya dapat diproyeksikan dan melalui grafik-grafik pergerakan inventori, dapat dilihat apakah biaya inventori sesuai dengan proyeksi atau tidak. Biaya proyeksi inventori untuk minggu-minggu dalam satu bulan yang sama akan bernilai sama.

Excess stock pada grafik menunjukkan adanya tren menurun. Provision

jarang terjadi dan missing stock juga menunjukkan tren menurun. Gambar 4.11 akan dapat dijelaskan lebih terperinci bila dipecah ke dalam grafik untuk setiap pemasok. Gambar 4.12 hingga Gambar 4.14 merupakan gambar grafik untuk tiga pemasok. Grafik untuk ketiga pemasok lainnya dapat dilihat pada Lampiran 9. Data selengkapnya mengenai pergerakan kondisi inventori setiap minggu untuk masing-masing pemasok berdasarkan OneMMTools dapat dilihat pada Lampiran 10.

Gambar 4.12 Grafik Pergerakan Kondisi Inventoriuntuk 3 Parts Sanwa Plastic Industry PTE LTD

Gambar 4.12 menunjukkan grafik pergerakan kondisi inventori untuk Sanwa Plastic Industry PTE LTD. Biaya inventori untuk Sanwa Plastic Industry PTE LTD bergerak sesuai dengan arah proyeksi inventori, dan terdapat tren penurunan setelah diterapkan VMI, yaitu setelah minggu ke-12. Data untuk Sanwa Plastic Industry PTE LTD hanya dapat diambil hingga minggu ke-14. Hal

0 5000 10000 15000 20000 wk 2 wk 3 wk 4 wk 5 wk 6 wk 7 wk 8 wk 9 wk 1 0 wk 1 1 wk 1 2 wk 1 3 wk 1 4

Inventori VMI Sanwa

Stock VMI Projected Inventory Excess Stock Provision

ini dikarenakan data OneMMTools untuk minggu ke-15 hingga minggu ke-20 tidak menyediakan data untuk ketiga parts Sanwa Plastic Industry PTE LTD tersebut. OneMMTools hanya dapat diunduh pada minggu tersebut dan tidak dapat diulang di minggu berikutnya. Hal ini yang menyebabkan ketidaktersediaan data untuk ketiga parts ini.

Excess stock meningkat pada minggu ke-8 dan ke-9, namun menunjukkan tren menurun setelah minggu ke-12. Peningkatan excess stock ini disebabkan oleh barang-barang yang dibutuhkan pada minggu sebelumnya baru datang pada minggu ke-8 dan ke-9. Hal ini menyebabkan penumpukan stock

hingga bahan baku tersebut dipakai. Sebagai efek dari semua itu, terlihat penurunan terjadinya missing stock dimulai pada minggu ke-8 tersebut.

Gambar 4.13 Grafik Pergerakan Kondisi Inventoriuntuk 4 Parts Future Electronics (Distribution)

Gambar 4.13 menunjukkan pergerakan kondisi inventori untuk 4 parts

Future Electronics (Distribution) yang berada di bawah purchasing group VMI. Pergerakan biaya inventoriyang ada sesuai dengan pergerakan proyeksi inventori yang ada. Biaya inventori pada minggu ke-19 dan ke-20 meningkat, hal ini dikarenakan adanya peningkatan pemesanan VMI ke pemasok. Selain itu terdapat beberapa PO issue, sehingga bahan baku yang telah datang pada periode sebelumnya baru dapat diterima dan masuk dalam sistem setelah PO issue selesai,

0 1000 2000 3000 4000 5000 6000 7000

Inventori VMI Future

Stock VMI Projected Inventory Excess Stock Provision Missing VMI parts