PERANCANGAN SISTEM PERAWATAN MESIN DENGAN

PENDEKATAN

DAN

(MVSM)

DI PT. INDUSTRI KARET NUSANTARA

TESIS

Oleh

N

N

A

A

D

D

A

A

R

R

L

L

I

I

S

S

W

W

I

I

N

N

G

G

067025001/TIFAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

ABSTRAK

Aktivitas produksi sering mengalami hambatan dikarenakan tidak berfungsinya mesin-mesin produksi yang dalam industri proses merupakan komponen utama. Kegagalan beroperasinya mesin, selain mengakibatkan

juga mengakibatkan tingginya produk yang pada akhirnya menurunkan produktivitas perusahan. Oleh karena itu, diperlukan sebuah sistem perencanaan pemeliharaan agar menghasilkan (keandalan) mesin yang optimal.

PT. Industri Karet Nusantara yang merupakan perusahaan yang bergerak di bidang produksi (benang karet) mengalami permasalahan dalam hal produktivitas, yakni tingginya jumlah produk yang dihasilkan dalam kategori tingginya kerugian peralatan (equipment losses) yang dapat dilihat dari banyaknya waktu yang terbuang untuk set up ( low performance ), rendahnya kemampuan komponen/peralatan dalam menghasilkan produk yang sesuai dengan standar ( low quality) serta tingginya downtime akibat kerusakan yang terjadi secara tiba –tiba (low aviliability). ( B dan C) dan juga . Ini diakibatkan oleh belum tersedianya suatu sistem perawatan mesin yang memadai dan sistem yang

dijalankan masih bersifat .

Berdasarkan kondisi tersebut, maka dalam penelitian ini akan dilakukan rancangan sistem perawatan dengan pendekatan dan (MVSM). Dalam pengolahan data dilakukan pemetaan kondisi sistem perawatan awal ( ) penentuan interval penggantian komponen mesin dengan pendekatan dan pada tahap akhir pembentukan sistem perawatan usulan dalam .

Dari analisis yang dilakukan diperoleh suatu prosedur perawatan dan interval penggantian komponen mesin yang optimum dan indikator-indikator yang dapat meningkatkan produktivitas yang ditunjukkan dari berkurangnya jumlah produk yang sebagai akibat dari berkurangnya jam kegagalan mesin. Berdasarkan penerapan hasil penelitin ini diharapkan kendala produktivitas yang selama ini dihadapi oleh PT. Industri Karet Nusantara dapat diatasi.

!

"

! # $ %

" " & '

" ( & " "

) * +

, "

DAFTAR ISI

Halaman

ABTRAK... i

... ii

KATA PENGANTAR... iii

RIWAYAT HIDUP... iv

DAFTAR ISI... vi

DAFTAR TABEL... xi

DAFTAR GAMBAR... xii

DAFTAR LAMPIRAN... xiii

BAB I. PENDAHULUAN... 1

1.1. Latar Belakang Masalah... 1

1.2. Rumusan Masalah... 2

1.3. Tujuan Penelitian... 2

1.4. Manfaat Penelitian... 3

1.5. Batasan Masalah dan Asumsi... 4

1.6. Sistematika Penulisan Laporan... 4

BAB II GAMBARAN UMUM PERUSAHAAN ... 7

2.1. Sejarah Perusahaan ... 7

2.2. Ruang Lingkup Bidang Usaha ... 8

2.3. Lokasi Perusahaan ... 9

2.4. Daerah Pemasaran ... 9

2.5. Proses Produksi ... 10

2.5.1. Standar Mutu Produk ... 10

2.5.3. Uraian Proses Produksi ... 14

BAB III LANDASAN TEORI ... 23

3.1. Sistem Perawatan ... 23

3.2. Kehandalan ( ) ... 25

3.2.1. Definisi Kehandalan ( ) ... 25

3.2.2. Manfaat (Keandalan) ... 27

3.2.3. Metode Analisis ... 27

3.2.4. Konsep ... 28

3.2.5. Pola Distribusi Reliability ... 31

3.2.6. Uji Kecocokan Distribusi ... 33

3.2.7. Penaksiran Parameter untuk Distribusi Weibull ... 34

3.3. ... 37

3.4. (MVSM) ... 38

3.4.1. Pendahuluan ... 38

3.4.2. Variabel yang Digunakan Dalam MVSM ... 39

3.4.3. / yang Digunakan dalam MVSM ... 41

3.4.4. Proses Pemetaan dengan MVSM ... 45

3.5. Teknik-teknik Analisis yang Digunakan dalam RCM ... 48

3.5.1. Diagram Pareto ... 48

3.5.2. Lembar Pengecekan (* ) ... 50

3.5.3. Cause dan Effect Diagram (/ 0 ) ... 50

BAB IV KERANGKA KONSEPTUAL ………. 52

4.1. Kerangka Konseptual ... 52

BAB V METODOLOGI PENELITIAN ... 56

5.1. Lokasi dan Objek Penelitian ... 56

5.2. Waktu Penelitian ... 56

5.3. Bentuk Penelitian ... 56

5.4. Pengumpulan Data ... 57

5.5. Pengolahan Data ... 58

5.6. Analisis ... 58

5.6.1. Analisis * Aktivitas Perawatan ... 58

5.6.2. Pengembangan Program Perawatan Usulan dengan Berdasarakan Pendekatan Reliability Engineering ... 59

5.6.3. Indikatorr Terjadinya Peningkatan Poduktivitas ... 59

5.7. Evaluasi ... 60

BAB VI PENGUMPULAN DAN PENGOLAHAN DATA ... 62

6.1. Pengumpulan Data ... 62

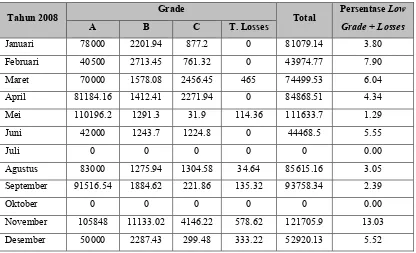

6.1.1. Data Jumlah Produksi ... 62

6.1.2. Data Historis Mesin dan Interval Kerusakan ... 63

6.2. Pengolahan Data ... 66

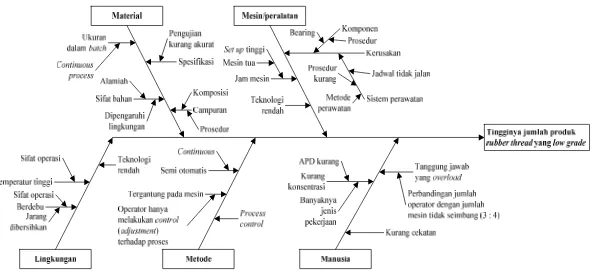

6.2.1. Identifikasi Penyebab Tingginya Jumlah Produk ( 1 ... 66

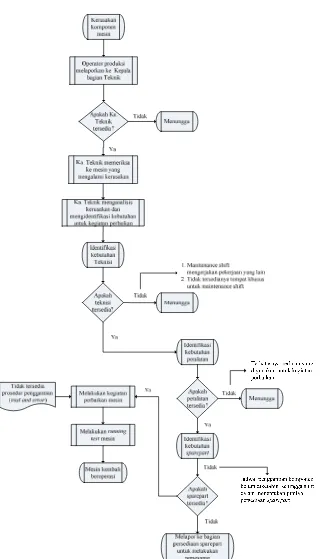

6.2.2. Sistem Perawatan Sekarang ( 2 ) ... 69

6.2.3. Pembentuakan * Aktivitas Perawatan ... 73

6.2.4. ... 75

6.2.4.1. Pengujian Distribusi Weibull ... 75

6.2.4.2. Penentuan Parameter Distribusi Weibull ... 82

6.2.4.3. Penentuan Konsep Keandalan ... 90

BAB VII ANALISIS DAN EVALUASI ... 95

7.1. Analisis ... 95

7.1.1. Analisis * ... 95

7.1.2. Pengembangan Program Perawatan Usulan ... 98

7.1.2.1. MTTO ... 98

7.1.2.2. MTTR ... 101

7.1.2.3. MTTY ... 103

7.1.2.4. MTTF ... 104

7.1.3. Indikator Terjadinya Peningkatan Produktivitas ... 105

7.2. Evaluasi ... 109

7.2.1. Pengembangan Program Perawatan Usulan ... 109

7.2.2. Pembuatan / ... 112

BAB VIII KESIMPULAN DAN SARAN ... 117

8.1. Kesimpulan ... 117

8.2. Saran ... 119

DAFTAR PUSTAKA ………. ... 120

ABSTRAK

Aktivitas produksi sering mengalami hambatan dikarenakan tidak berfungsinya mesin-mesin produksi yang dalam industri proses merupakan komponen utama. Kegagalan beroperasinya mesin, selain mengakibatkan

juga mengakibatkan tingginya produk yang pada akhirnya menurunkan produktivitas perusahan. Oleh karena itu, diperlukan sebuah sistem perencanaan pemeliharaan agar menghasilkan (keandalan) mesin yang optimal.

PT. Industri Karet Nusantara yang merupakan perusahaan yang bergerak di bidang produksi (benang karet) mengalami permasalahan dalam hal produktivitas, yakni tingginya jumlah produk yang dihasilkan dalam kategori tingginya kerugian peralatan (equipment losses) yang dapat dilihat dari banyaknya waktu yang terbuang untuk set up ( low performance ), rendahnya kemampuan komponen/peralatan dalam menghasilkan produk yang sesuai dengan standar ( low quality) serta tingginya downtime akibat kerusakan yang terjadi secara tiba –tiba (low aviliability). ( B dan C) dan juga . Ini diakibatkan oleh belum tersedianya suatu sistem perawatan mesin yang memadai dan sistem yang

dijalankan masih bersifat .

Berdasarkan kondisi tersebut, maka dalam penelitian ini akan dilakukan rancangan sistem perawatan dengan pendekatan dan (MVSM). Dalam pengolahan data dilakukan pemetaan kondisi sistem perawatan awal ( ) penentuan interval penggantian komponen mesin dengan pendekatan dan pada tahap akhir pembentukan sistem perawatan usulan dalam .

Dari analisis yang dilakukan diperoleh suatu prosedur perawatan dan interval penggantian komponen mesin yang optimum dan indikator-indikator yang dapat meningkatkan produktivitas yang ditunjukkan dari berkurangnya jumlah produk yang sebagai akibat dari berkurangnya jam kegagalan mesin. Berdasarkan penerapan hasil penelitin ini diharapkan kendala produktivitas yang selama ini dihadapi oleh PT. Industri Karet Nusantara dapat diatasi.

!

"

! # $ %

" " & '

" ( & " "

) * +

, "

BAB I

PENDAHULUAN

1.1. Latar Belakang Masalah

PT. Industri Karet Nusantara merupakan perusahaan yang memproduksi benang karet tentu didukung oleh mesin dan peralatan di setiap tahapan prosesnya dan harus dioperasikan dengan efektif dan efisien. Dalam proses produksi benang karet tersebut, PT. Industri Karet Nusantara menargetkan bahwa 92,5 % merupakan sasaran mutu produk dengan kualitas A-1 . Namun hal ini merupakan salah satu sasaran mutu yang jarang tercapai sehingga produktivitas produksi menjadi semakin rendah. Salah satu indikator dari penurunan produktivitas ini ditunjukkan oleh tingginya kerugian peralatan ( & ) yang dapat dilihat dari banyaknya waktu yang terbuang untuk ( ), rendahnya kemampuan peralatan dalam menghasilkan produk yang sesuai dengan standar ( & ) serta tingginya akibat kerusakan yang terjadi secara tiba-tiba ( ). Kerusakan komponen mesin yang cukup tinggi tersebut adalah komponen

elektromotor yang mencapai sekitar 37,9%. Munculnya permasalahan ini didukung oleh belum tersedianya suatu sistem kebijaksanaan perawatan yang memadai dan terlaksana dengan baik.

produksi yang berakibat pada turunnya kualitas produk yang dihasilkan. Oleh karena itu, perlu dilakukan penelitian untuk memetakan seluruh aktivitas perawatan di PT. Industri Karet Nusantara yang dapat menunjukkan bahwa setiap aktivitas perawatan akan memberikan nilai tambah yang sesuai untuk sistem perawatan. Proses pemetaan ini dilakukan untuk mendukung dalam perancangan sistem perawatan mesin yang akan disusun sesuai dengan hasil analisis terhadap kegagalan mesin.

1.2. Rumusan Masalah

Perawatan yang dilakasanakan di PT. Industri Karet Nusantara masih bersifat dan belum berjalan dengan baik, sehingga dalam penelitian ini perlu dikembangkan suatu kebijakan pemeliharaan mesin pada PT. Industri Karet Nusantara (IKN).

1.3. Tujuan Penelitian

Penelitian ini dilakukan dengan tujuan sebagai berikut:

1. Mendapatkan jadwal perawatan mesin berdasarkan interval penggantian komponen.

3. Mendapatkan 3 (SOP) untuk melakukan perawatan komponen mesin/peralatan dalam rancangan sistem perawatan mesin yang

.

1.4. Manfaat Penelitian

Sesuai dengan tujuan yang ingin dicapai, maka hasil penelitian ini diharapkan dapat memberikan manfaat sebagai berikut:

1. Secara Ilmiah

a. Hasil penelitian ini diharapkan dapat dijadikan sebagai bahan kajian penelitian selanjutnya dan memberikan sumbangan pemikiran khususnya bagi pengambil keputusan.

b. Sebagai bahan perbandingan bagi peneliti lain untuk melakukan penelitian selanjutnya.

2. Secara praktis

a. Hasil penelitian diharapkan dapat dijadikan bahan pertimbangan dan masukan serta sebagai bahan informasi dan rekomendasi untuk selanjutnya menjadi referensi bagi perusahaan dalam meningkatkan produktivitasnya.

1.5. Batasan Masalah dan Asumsi

Faktor yang akan selalu menjadi penghalang dan tidak dapat dihindari dalam pelaksanan penelitian adalah faktor waktu. Untuk itu, dilakukan pembatasan masalah agar hasil yang diperoleh tidak menyimpang dari tujuan yang diinginkan. Batasan yang digunakan adalah:

1. Proses produksi yang diteliti adalah proses produksi (benang karet). 2. Objek yang diteliti adalah mesin di lintasan I karena tingkat kegagalan mesin di

lintasan ini yang tinggi yang mempengaruhi kegagalan kualitas ( ). 3. Data kerusakan yang diamati dan dianalisis adalah yang dikumpulkan data tiga

tahun terakhir (2007 – 2009).

Adapun asumsi yang digunakan dalam proses penelitian ini adalah: 1. Tidak terjadi perubahan sistem produksi selama penelitian ini berlangsung. 2. Proses produksi berjalan secara normal.

1.6. Sistematika Penulisan Laporan

Agar lebih mudah untuk dipahami dan ditelusuri, maka penulisan laporan tesis ini disusun ke dalam delapan bab.

Bab II (Gambaran Umum Perusahaan) menjelaskan secara singkat berbagai atribut dari perusahaan yang menjadi objek penelitian, jenis usaha, ruang lingkup bidang usaha, serta organisasi dan manajemen perusahaan.

Bab III (Landasan Teori) memaparkan tinjauan-tinjauan kepustakaan yang berisi teori-teori dan pemikiran-pemikiran yang digunakan sebagai landasan dalam pembahasan serta pemecahan masalah. Landasan teori yang digunakan adalah bertujuan untuk menguatkan metode dan teknik yang dipakai untuk memecahkan permasalahan dalam penelitian di perusahaan.

Bab IV (Kerangka Konseptual) menjelaskan konsep penelitian yang dilaksanakan. Dilanjutkan dengan penjelasan tentang definisi variabel yang harus dipakai pada saat penelitian dilakukan pada saat penelitian dan tahapan-tahapan yang dilakukan pada saat penelitian.

Bab V (Metodologi Penelitian) menguraikan tahapan-tahapan yang harus dilakukan pada saat penelitian. Selain itu, pada Bab V membahas mengenai penjelasan secara ringkas tiap tahapan penelitian dengan disertai diagram alirannya.

Bab VI (Pengumpulan dan Pengolahan Data) mengidentifikasi data penelitian yang diperoleh dari hasil pengamatan dan dokumen perusahaan sebagai bahan untuk melakukan pengolahan data yang akan dilakukan. Hasil pengolahan data tersebut digunakan sebagai dasar dalam analisis dan pemecahan masalah.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan1

PT. Industri Karet Nusantara didirikan pada tahun 1965 dan dikelola oleh Yayasan Dana Tanaman Keras (DATAK) Sumatera Utara dengan nama Pabrik Ban Sepeda TAVIP yang memproduksi ban luar dan ban dalam sepeda. Sejak mulai berdiri hingga saat ini, PT. Industri Karet Nusantara beberapa kali mengalami pengalihan pengelolaan mulai dari pertengahan tahun 1968, hingga awal tahun 1971 pengelolaannya dialihkan dari DATAK kepada PT. Perkebunan II (Persero) Tanjung Morawa sesuai SK Mentan No.175/Kpts/OP/8/68 dengan Industri Karet TAFIKA yang memproduksi ban sepeda dan karet gelang.

Sampai dengan pertengahan tahun 1971 berdasarkan SK perwakilan B.C/PT.Perkebunan III (Persero) dengan produk yang dihasilkan berupa

- , karet gelang dan ban sepeda, itupun hanya beberapa bulan saja, karena pada tahun 1971 sesuai SK Dirjenbun No.76/BCU.KPB/Kpts/1971, pengelolaannya beralih kepada KPB.PNP/PT. Perkebunan III (Persero) I-IX Sumut-Aceh sampai dengan tahun 1977.

Pada awal 1978 sesuai dengan SK. Mentan No.12/Kpts/UM/1978 pengelolaannya dialihkan kembali kepada PT.Perkebunan III (Persero) hingga 13

Februari 1996, dan sejak saat itu PT. Industri Karet Nusantara ini tidak memproduksi ban sepeda, akan tetapi menambah jenis produk yaitu sarung tangan karet,

, dan .

Pada Januari 2003 hingga Desember 2004, Pabrik Industri Karet Nusantara PTPN-III berdasarkan KPTS Direksi No.III.10/SKPTS/R/07A/2003 tanggal 27 Januari 2003 mengurangi unit usahanya yaitu sarung tangan karet dan karet gelang. Sehingga pada saat itu Pabrik Industri Karet Nusantara hanya memproduksi

- ( , ) dan benang karet.

Pada Januari 2005 hingga 20 Juni 2006, Pabrik Industri Karet Nusantara PTPN-III sesuai dengan SKPTS No.3.08/SKPTS/R/01/2005 tanggal 10 Januari 2005 berubah nama menjadi PRTRA (Pabrik ! dan - ). Akan tetapi pada tanggal 1 Juli 2006 sampai saat ini, Pabrik ! dan

- (PRTA) PTPN-III berdasarkan Surat Edaran IKN No. IKN/SE/01/2006 tanggal 27 Juni 2006 berubah nama menjadi PRTA PT. Industri Karet Nusantara,

produk yang dihasilkan masih tetap yaitu - ( , )

dan ! (benang karet).

2.2. Ruang Lingkup Bidang Usaha

alam. Produk yang dihasilkan ! / ( !/) berupa ! (benang karet) sebagai produk jadi.

2.3. Lokasi Perusahaan

Lokasi perusahaan PT.Industri Karet Nusantara (PT. IKN) yaitu Jalan Medan-Tanjung Morawa Km 9,5 Kecamatan Medan Amplas, Kotamadya Medan, Propinsi Sumatera Utara, dengan perincian luas lahan perusahaan yaitu2:

Luas total lahan : 54.400 m2

Luas lokasi pabrik : 15.750 m2

Luas instalasi pengolahan air limbah (IPAL) : 21.700 m2

2.4. Daerah Pemasaran

Produk yang dhasilkan PT. Industri Karet Nusantara dipasarkan ke beberapa daerah mulai dari pasar lokal hingga ke pasar internasional. Produk benang karet telah diekspor ke berbagai negara, diantaranya sebagian negara Eropa, Malaysia, Singapura dan ke beberapa negara lainnya di dunia. Pasar lokal dari perusahaan ini adalah berbagai daerah di Indonesia seperti Jakarta, Surabaya, Medan dan ada beberapa daerah lain di Indonesia. Kebanyakan konsumen benang karet merupakan perusahaan yang bergerak di bidang tekstil seperti penghasil pakaian olahraga, pakaian dalam, dan pakaian lainnya yang mengandung bahan benang karet.

2

2.5. Proses Produksi

Proses produksi merupakan suatu cara, metode dan teknik untuk mengolah bahan baku menjadi barang setengah jadi ataupun barang jadi dengan menggunakan sumber-sumber yang ada. PT. Industri Karet Nusantara bergerak dalam pengolahan Lateks menjadi ! (benang karet). Adapun proses pembuatan benang karet sebagai suatu produk jadi dari pabrik karet dapat diuraikan dalam subbab berikut ini.

2.5.1. Standard Mutu Produk

Produk yang dihasilkan dari pengolahan karet alam yang dilakukan memiliki standar mutu produk berdasarkan ISO 9002 untuk kegiatan manufaktur dan ISO 14000 untuk kebijakan pemakaian sumber daya alam dan penanganan terhadap lingkungan. Sasaran mutu produksinya adalah sebagai berikut3:

1. -4 , yaitu mutu produksi yang bernilai tinggi. Spesifikasi mutu produksi ini adalah 92.50%-100% produk dalam keadaan baik, yaitu masuk dalam kelayakan sifat fisika, satu palet maksimum dua sambungan, dan lebar pita sesuai, dan benang tidak kotor bendol dan warna bercampur.

2. ,4 " yaitu mutu produksi yang tidak baik, namun pelanggan tetap menerima produk tersebut. Produk tersebut memiliki nilai spesifikasi mutu minimal 3.10% dalam keadaan baik, yaitu tidak memenuhi semua sifat fisika, maksimum lima

3

sambungan benang besar kecil, pita bengkok, benang pipih/bengkok dan serta warna harus sesuai.

3. ' " yaitu mutu produksi yang tidak baik dan tidak diterima oleh pelanggan. Spesifikasi yaitu tidak memenuhi sifat fisika, benang kusut dan lengket, benang tidak berbentuk pita, di luar spesifikasi A dan B e. Dalam hal ini ini dapat dijual pada perusahaan lokal dalam bentuk lembaran maupun dalam goni.

2.5.2. Bahan yang Digunakan4

Adapun bahan yang digunakan dalam proses pengolahan benang karet ini dibagi dalam tiga jenis yaitu bahan baku, bahan penolong dan bahan tambahan. 1. Bahan Baku

Bahan baku adalah bahan utama yang digunakan dalam pembuatan produk, ikut dalam proses produksi dan persentasenya terbesar dibandingkan dengan bahan-bahan lainnya. Bahan baku yang digunakan adalah karet alam, yaitu

" dengan kadar DRC (0 * ) 60%. Bahan baku lateks yang diperoleh berasal dari kebun PTPN III Rambutan, Tebing Tinggi.

4

2. Bahan Tambahan

Bahan tambahan adalah bahan yang digunakan dalam proses produksi dan berfungsi meningkatkan mutu produk serta merupakan bagian dari produk akhir. Bahan tambahan yang digunakan adalah:

a. Karton, kemasan yang digunakan ada dua jenis yaitu kotak yang berukuran kecil ( 2) dan kotak yang berukuran besar, digunakan untuk pengepakan benang karet.

b. Pewarna, yaitu 6," ,%" ,,

.

c. ! , berfungsi sebagai anti perekat pada benang karet adalah magnesium.

3. Bahan Penolong

Bahan penolong adalah suatu bahan yang digunakan untuk memperlancar proses produksi, tetapi tidak tampak di bagian akhir produk. Bahan penolong yang digunakan adalah :

a. Larutan CH3COOH (±30%), larutan ini berfungsi membekukan/membentuk

lateks menjadi benang karet ( ) pada .

0 , merupakan fluida cair yang dipanaskan dengan menggunakan . 0 berfungsi untuk membantu proses pembuatan benang karet, dimana panas yang dihasilkan oleh digunakan pada

, , dan .

d. , berfungsi untuk menstabilkan lateks. Zat kimia yang digunakan sebagai stabilisator adalah KOH 30 % dan 3 .

e. , berfungsi untuk mengikat ion-ion benang karet, sehingga zat-zat yang ada menyatu. 60% berfungsi mengikat ion-ion pada benang karet (mengeraskan benang karet).

f. / , berfungsi sebagai bahan pengisi dan menambah berat produk. Zat kimia yang digunakan sebagai adalah TiO2 70% dan $ 50%.

g. - " berfungsi untuk mengaktifkan lateks. Zat yang digunakan adalah ZnO 60%.

h. Anti Oksidan, berfungsi untuk membunuh kuman-kuman agar lateks tidak cepat mengalami pembusukan atau cepat rusak. Zat kimia yang digunakan

adalah -1 dan 50%.

2.5.3. Uraian Proses Produksi5

Proses produksi secara umum dibagi ke dalam dua utama yaitu dan 2 . Bagian memproduksi bahan setengah jadi yakni berupa campuran bahan baku yakni lateks, bahan tambahan dan bahan penolong lainnya, sedangkan bagian ekstrusi berfungsi untuk menghasilkan benang karet. Adapun dua lainnya yang berfungsi sebagai untuk melakukan pengujian bahan secara kimia dan fisika adalah dan

.

a.

Sebelum dilakukan proses pengolahan benang karet, sebagai bahan baku utama terlebih dahulu diperiksa pada Adapun yang

diperiksa pada adalah:

1. Memeriksa dispersi, emulsi, solusi yang terdapat didalam tangki penyimpanan. 2. Memeriksa yang akan digunakan untuk pengolahan benang karet. 3. Membuat formulasi

4. Memeriksa kadar pada dan .

5

b. Penimbangan Lateks

Bahan baku lateks yang telah diperiksa pada dan

telah memenuhi standar mutu yang baik akan di- ke tangki induk (6 buah) dengan kapasitas 55 ton/tangki. Lateks yang hendak diolah menjadi benang karet terlebih dahulu ditimbang melalui dan disesuaikan dengan banyaknya permintaan konsumen.

c. ! " #

1. Pembuatan Dispersi, Solusi, dan Emulsi

* adalah lateks yang dicampurkan dengan bahan kimia dimana bahan-bahan tersebut diformulasikan dalam tiga bentuk yaitu dispersi, emulsi, dan solusi.

1. Dispersi adalah campuran bahan kimia yang sukar larut (dalam bentuk tepung) dalam air. Bahan kimia yang digunakan dihaluskan dengan menggunakan (alat penggiling). Dispersi ini terdiri dari ZMBT+KOH 50%, TiO2 70 %, sulfur 55%, wingstay 55 %, SW ( ' ) P-90, BW

P-90, 25%, 25%, ZDBC 50%, 7 32 60%, dan 49%. Proses dispersi dilakukan di dalam dengan cara mencampurkan bahan yang didispersikan air, kemudian disimpan dalam

2. Solusi adalah campuran homogen antara bahan kimia yang larut dalam air, contohnya KOH. Solusi terdiri dari KOH 20%, KOH 30%, KOH 33,54%, dan Amonia 23%. Pencampuran bahan tersebut dengan air berdasarkan perbandingan antara pelarut (air) dengan zat terlarut yang akan disolusi dan hasilnya kemudian

disimpan dalam .

3. Emulsi adalah campuran bahan kimia yang tidak larut dalam air, untuk dicampurkannya digunakan bahan tertentu yang disebut emulgator. Emulsi terdiri

dari 10%, 50%, 20%, dan

50%.

2. $ ! "

Pada proses ini dilakukan pencampuran bahan baku yaitu lateks dengan bahan kimia yang telah didispersi, disolusi, dan diemulsi. Sebelum dilakukan pencampuran lateks terlebih dahulu diperiksa di dan jika telah memenuhi standar mutu yang baik maka lateks akan di- ke

di-ke dengan Lama waktu yang dibutuhkan untuk pencampuran sampai pengadukan hingga campuran merata adalah selama ± 7 jam. * yang diperoleh dari proses # - * kemudian dipindahkan ke

- * ! dengan menggunakan .

3. $ ! "

Pada tahap ini lateks yang berasal dari # - * akan dicampur dengan bahan seperti ZnO 60%, KOH 20%, ZDBC 60%, selain zat juga terdapat 0 ' pada . Pada terjadi proses maturasi atau pematangan lateks selama kurang lebih 5 jam dengan suhu 300C.

4. Homogenisasi

5. Pendinginan ! "

Setelah dilakukan proses homogenasi, lateks yang telah tercampur tersebut

dipompakan ke * * ! (CCST) atau tangki pendingin. Di

dalam tangki ini, dijaga kestabilan temperaturnya. Karena temperatur yang tidak sesuai akan dapat mempengaruhi produk akhir. Proses pendinginan ini menggunakan suhu 130C dan didiamkan selama 17 jam. Setelah itu

dipompakan ke proses selanjutnya.

D. % !&

1. "

Sebelum dilakukan pencetakan menjadi benang karet pada pipa terlebih dahulu yang dari CCST (* *

! ) dipompakan ke . Untuk mengontrol pengeluaran dari CCST digunakan alat BST (, ! ) yang dilengkapi dengan alarm dan pelampung. Dari , dialirkan ke penyaring ( ), lalu selanjutnya dialirkan ke melalui selang dan dimasukkan ke , pada alat ini terdapat lubang pengeluaran (kapiler) terdiri dari 320 lubang kapiler. Pipa yang berjumlah 320 buah terletak pada ( ) yang berisikan cairan asam asetat yang konsentrasinya sekitar 28 – 30%. Pada

diameter yang sama, sebagai contoh 37 maka diameter benang yang dibuat adalah 25,4 mm dibagi dengan 37 yang setara 0,6865 mm. Benang karet yang telah terbentuk ditarik oleh dengan kecepatan 9,5–12,5 rpm untuk dilakukan proses pencucian pada .

2. '

Pencucian benang karet dilakukan di . Pencucian ini dilakukan untuk membersihkan benang karet dari cairan asam/ asetat yang masih menempel pada benang karet dan untuk menurunkan kadar proteinnya dengan suhu air 700C. Pencucian dilakukan sebanyak 4 tahap yang ditarik oleh I sampai IV. Tujuan dilakukan pencucian ini adalah agar benang karet terbebas dari asam asetat (CH3COOH) dan tidak menjadi kuning akibat asam yang masih melekat pada benang

karet.

3. Pengeringan (( #)

Benang karet yang telah dicuci dikeringkan pada dengan suhu 105 – 1100C. Untuk pengeringan ini digunakan panas dari yang dihasilkan oleh Prinsip kerja dari yaitu benang karet yang telah dicuci pada ditarik oleh I–IV menuju

sepanjang 38 meter untuk dilakukan proses pengeringan. Panas dari

dihembuskan oleh yang digerakkan oleh elektromotor agar merata panasnya (radiasi). Panas tersebut yang dimanfaatkan untuk pengeringan benang karet.

4. Pembedakan ( ! )

Setelah proses pengeringan, maka benang karet menuju proses pembedakan ( ). Proses ini dilakukan dengan memberi bubuk yang mengandung magnesium pada benang supaya benang satu dengan benang yang lain tidak bersatu. Proses pembedakan ini menggunakan alat yang disebut dengan 2 Alat ini juga berfungsi untuk mengatur jumlah pada benang agar yang melekat tidak terlalu banyak, karena apabila terlalu banyak, benang yang akan dikemas mudah berjamur sehingga akan mengurangi mutu produk dan bila yang diberikan terlalu sedikit maka benang akan lengket satu sama lain pada saat pembentukan pipa.

5. Pembentukan Pita ( #)

Proses selanjutnya adalah pembentukan benang karet menjadi pita karet yang dikerjakan dengan mesin . Pada mesin tersebut terdapat sisir

yang berfungsi untuk mengatur jumlah benang dalam satu pita. Adapun jumlah benang karet dalam satu pita adalah 40 buah. Kemudian 40 buah benang karet tersebut diatur posisinya pada sebelum dirapatkan menjadi pita pada

.

6. Pemasakan Pita ( ! #)

7. Pendinginan ( #)

Setelah proses pematangan, pita tersebut harus didinginkan lagi. Proses pendinginan berlangsung di dalam sebuah alat yang disebut dengan suhu sekitar ± 12 0C dan maksimal suhu yang keluar sekitar 35 0C. Maksud pendinginan ini adalah untuk menormalkan panas pada benang karet setelah terjadi pemasakan pada . Jika produk (pita) masuk ke dalam 2 dalam keadaan panas akan terjadi proses oksidasi pada produk yang akan merusak mutu produk.

8. ) #

Proses akhir pembentukan benang karet menjadi pita karet adalah dilakukan pengepakan pita karet tersebut di Pengepakan menggunakan kotak/ 2 yang dilengkapi dengan plastik agar tidak tembus air yang berkapasitas 30–35 kg. Setelah pita karet dimasukkan ke dalam kotak dengan menggunakan mesin , maka akan dilakukan penimbangan dengan menggunakan timbangan digital dan pemberian label sesuai dengan spesifikasinya. Kemudian 2 yang telah diberi label diselotip dan diikat dengan menggunakan mesin pengikat serta disusun dengan 2 lainnya yang telah di- untuk selanjutnya diangkut dengan menggunakan

BAB III

LANDASAN TEORI

3.1. Sistem Perawatan

Perawatan/ adalah suatu kegiatan untuk menjamin bahwa aset fisik dapat secara kontinyu memenuhi fungsi yang diharapkan. hanya dapat memberikan kemampuan bawaan ( 4 ) dari setiap komponen yang di -nya, bukan untuk meningkatkan kemampuannya. Perancangan sistem perawatan yang baik, seharusnya sudah diikutsertakan sejak awal perancangan sistem produksi dimulai. Ruang lingkup sistem cukup luas, tidak hanya langsung pada peralatan produksi tetapi juga menyangkut sarana dan prasarana lainnya yang ada kaitannya secara langsung maupun tidak langsung dengan sistem produksi.

rumitnya mesin-mesin atau peralatan-peralatan produksi yang dipakai dalam industri. Untuk dapat memelihara peralatan dan mesin dengan baik dan benar maka prinsip kerja dari peralatan kerja yang bersangkutan harus dapat dikuasai. Dengan dikuasai prinsip kerja peralatan tersebut maka dapat didiagnosa kerusakan yang terjadi pada alat dapat dilakukan secara cepat dan tepat.

Kelancaran proses produksi dipengaruhi oleh sistem perawatan yang diterapkan. Setiap peralatan, mesin, atau fasilitas yang terlibat dalam proses produksi pasti akan mengalami keausan sehingga suatu saat pasti akan mengalami kerusakan. Seberapa cepat keausan ini terjadi atau seberapa sering frekuensi kerusakan muncul akan menimbulkan permasalahan sehubungan dengan munculnya gangguan pada suatu fasilitas ataupun pada keseluruhan proses produksi. Sistem perawatan yang tidak dirancang dengan baik akan meningkatkan ketidaksesuaian produk dan biaya produksi yang terlibat, atau bahkan mengubah lingkungan kerja menjadi tidak aman. Beberapa akibat buruk ini secara langsung akan menurunkan efisiensi dari proses produksi.

Terdapat tiga cara yang umum dipakai dalam perawatan (Nasution, 2006) yaitu:

2. Perawatan Korektif ( ), kegiatan perawatan yang dilakukan bila sebuah komponen atau fasilitas mengalami kerusakan atau tidak mungkin diganti. Sering pula disebut sebagai perawatan darurat ( ).

3. Perawatan Preventif, kegiatan perawatan yang mencakup inspeksi dan reparasi. Untuk beberapa komponen atau fasilitas dengan pola keausan dan kerusakan yang dapat dideteksi. Kerusakan yang akan datang dapat diperkirakan sehingga dapat diantisipasi. Biasanya komponen kritis layak mendapat perawatan preventif secara kontinyu.

3.2. Keandalan ( )

3.2.1 Definisi Keandalan ( )

Perawatan komponen atau peralatan tidak bisa lepas dari pembahasan mengenai keandalan ( ). Selain keandalan merupakan salah satu ukuran keberhasilan sistem perawatan juga keandalan digunakan untuk menetukan penjadwalan perawatan sendiri. Akhir-akhir ini konsep keandalan digunakan juga pada berbagai industri, misalnya dalam penetuan jumlah suku cadang dalam kegiatan perawatan.

mengalami kerusakan pada suatu kondisi tertentu dan waktu yang telah ditentukan6 . Berdasarkan definisinya, dibagi atas empat komponen pokok, yaitu7: 1. Probabilitas

Merupakan komponen pokok pertama, merupakan input numerik bagi pengkajian sutau sistem yang juga merupakan indeks kuantitatif untuk menilai kelayakan suatu sistem. Menandakan bahwa reliability menyatakan kemungkinan yang bernilai 0-1

2. Kemampuan yang diharapkan ( )

Komponen ini memberikan indikasi yang spesifik bahwa kriteria dalam menentukan tingkat kepuasan harus digambarkan dengan jelas. Untuk setiap unit terdapat suatu standar untuk menetukan apa yang dimaksud dengan kemampuan yang diharapkan.

3. Tujuan yang Diinginkan

Tujuan yang diinginkan, dimana kegunaan peralatan harus spesifik. Hal ini dikarenakan terdapat beberapa tingkatan dalam memprodksi suatu barang konsumen.

4. Waktu (! )

Waktu merupakan bagian yang dihubungkan dengan tingkat penampilan sistem, sehingga dapat menentukan suatu jadwal dalam dalam fungsi . Waktu

6

yang dipakai adalah MTBF ( ! , / ) dan MTTF ( ! / ) untuk menentukan waktu kritik dalam pengukuran .

5. Kondisi Pengoperasian ( 3 * )

Faktor-faktor lingkungan seperti: getaran ( ), kelembaban ( ), lokasi geografis yang merupakan kondisi tempat berlangsungnya pengoperasiaan, merupakan hal yang termasuk kedalam komponen ini. Faktor-faktornya tidak hanya dialamatkan untuk kondisi selama periode waktu tertentu ketika sistem atau produk sedang beroperasi, tetapi juga ketika sistem atau produk berada di dalam gudang ( ) atau sedang bergerak ( ) dari satu lokasi ke lokasi yang lain.

3.2.2. Manfaat (Keandalan)

Tujuan utama dari studi keandalan adalah untuk memberikan informasi sebagai basis untuk mengambil keputusan. Selain itu teori dapat digunakan untuk memprediksi kapan suatu pada suatu mesin akan mengalami kerusakan, sehingga dapat menentukan kapan harus dilakukan perawatan, pergantian dan penyediaan komponen.

3.2.3. Metode Analisis

Dalam teori ada dua metode analisis, yaitu: 1. Metode Analisis Kualitatif

2. Metode analisis Kuantitatif

Metode analisis yang dilakukan dengan perhitungan. Perhitungan yang dilakukan dapat secara statistik.

3.2.4. Konsep

Dalam teori terdapat empat konsep yang dipakai dalam pengukuran tingkat keandalan suatu sistem atau produk, yaitu:

1. Fungsi Kepadatan Probabilitas8

Pada fungsi ini menunjukkan bahwa kerusakan terjadi secara terus-menerus ( ) dan bersifat probabilistik dalam selang waktu (0,∞). Pengukuran kerusakan dilakukan dengan menggunakan data variabel seperti tinggi, jarak, jangka waktu. Untuk suatu variabel acak x kontinu didefenisikan berikut:

a.

( )

2 ≥0b.

∫

( )

2 2∞

∞ −

=1

c. P(a <X<b)=

∫

(2) 2Dimana fungsi f(x) dinyatakan fungsi kepadatan probabilitas.

8

2. Fungsi Distribusi Kumulatif9

Fungsi ini menyatakan probabilitas kerusakan dalam percobaan acak, dimana

variabel acak tidak lebih dari t:

F(t) = P(T≤t) =

∫

( )

0

3. Fungsi Keandalan10

Bila variabel acak dinyatakan sebagai suatu waktu kegagalan atau umur komponen

maka fungsi keandalan (R(t)) didefenisikan:

R(t) = P(T>t)

T : Waktu operasi dari awal sampai terjadi kerusakan (waktu kerusakan) dan f(t)

menyatakan fungsi kepadatan probabilitas, maka f(t) dt adalah probabilitas

dari suatu komponen akan mengalami kerusakan pada interval (ti + ∆ ). F(t)

dinyatakan sebagai probabilitas kegagalan komponen sampai waktu ke t,

maka:

F(t)) = P(T<t) =

∫

( )

∞ −

0

Maka fungsi keandalan adalah:

R(t) =1-P(T<t)

= 1-

∫

( )

0dt

= 1-F(t)

R(t) = exp

β α −

4. Fungsi Laju Kerusakan11

Fungsi laju kerusakan didefenisikan sebagai dari laju kerusakan dengan

panjang interval waktu mendekati nol, maka fungsi laju kerusakan adalah laju

kerusakan sesaat. Rata-rata kerusakan yang terjadi dalam interval waktu t1-t2

dinyatakan λ. Keruskan rata-rata dinyatakan sebagai berikut:

∫

∫

∞ − = 1 2 1 ) ( ) ( ) ( 1 2 λ∫

∫

∫

∞ − − = 1 2 2 2 1 ) ( ) ( ) ( ) ( 1 2 ) ( ) ( ) ( ) ( 1 1 2 2 1 − − =Jika disubstitusi t1= t, dan t2= t + h maka akan diperoleh laju kerusakan

rata-rata (λ) adalah:

) (

) ( ) (1 − 2 =

Berdasarkan persamaan diatas maka fungsi laju kerusakan.

h(t) =

) (

) ( ) ( lim

0

∆ + −

→

−

= ( ) )

( 1

; ( )=− ( )

= ) (

) (

3.2.5. Pola Distribusi

Dalam menentukan reliabilitas suatu komponen faktor-faktor yang dapat

saling berhubungan adalah faktor laju kerusakan dan waktu. Berdasarkan hubungan

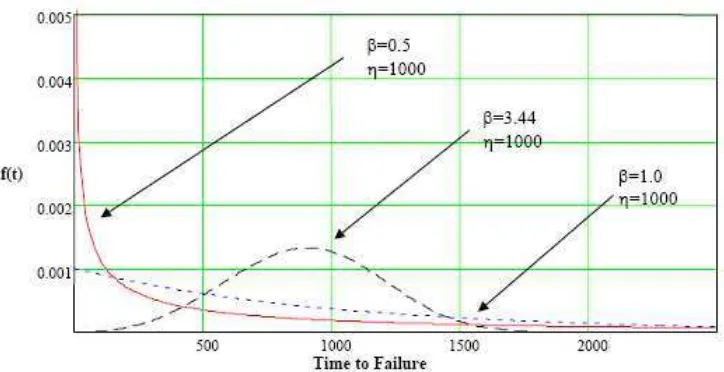

[image:41.612.149.345.114.246.2] [image:41.612.138.500.416.602.2]terbentuk suatu kurva distribusi yang menyerupai distribusi Weibull, seperti pada

Gambar 1.

Gambar 1. Kurva Distribusi Weibull

Berdasarkan hal ini diasumsikan bahwa distribusi yang sesuai adalah weibull.

aktual. Distribusi ini biasa digunakan dalam menggambarkan karakteristik kerusakan

pada komponen. Fungsi-fungsi dari distribusi Weibull:

1. Fungsi Kepadatan Probabilitas

− = − β β α α α β exp ) ( 1

2. Fungsi Distribusi Kumulatif

− − = β α

/( ) 1 exp

0 ,

; ≥

≥γ α β

3. Fungsi Keandalan

− = β α exp ) ( ) ( 1 ) ( = −/

4. Fungsi Laju Kerusakan

1 ) ( ) ( ) ( − = = β α α β

5. MTTF ( ! ! / )

MTTF adalah rata-rata waktu atau interval waktu kerusakan mesin atau

komponen dalam distribusi kegagalan.

+ Γ = β

α 1 1

Γ = Fungsi Gamma, Γ(n) = (n-1)!, dapat diperoleh melalui nilai fungsi gamma.

Dimana, menurut n!≈ 2πn

Π = 3,142...

e = 2,718...

3.2.6. Uji Kecocokan Distribusi

Uji kecocokan distribusi dilakukan untuk menentukan apakah distribusi yang

diamati telah sesuai dengan distribusi yang diharapkan. Berdasarkan hubungan antara

laju kerusakan dan waktu maka distribusi yang terbentuk dalam konsep

adalah distribusi Weibull. Untuk menentukan apakah distibusi yang dicapai telah

menunjukkan distribusi Weibull maka dilakukan uji distribusi.

Uji Mann adalah distribusi yang biasa digunakan untuk uji distribusi Weibull.

Tahapan uji ini adalah :

Ho = Distibusi Weibull dua parameter

H1 = Hipotesa awal (Ho) salah

∑

∑

−

= −

+ =

+ −

+ −

= 1

1 1

1 ) 2 / (

1 1

: :

: :

r = Jumlah yang rusak

r/2 = bilangan bulat yang ≤ /2

Mi = Tabel

Sα = Tabel distribusi Weibull dua parameter

Ho akan diterima bila nilai Sα tes < Sα tabel dan sebaliknya bila Sα test > Sα

tabel maka Ho ditolak.

3.2.7. Penaksiran Parameter untuk Distribusi Weibull

Parameter untuk distribusi weibull dapat ditulis dengan persamaan sebagai

berikut, yaitu:

β

α

− − =

/( ) 1 exp

Untuk menaksir parameter α dan β dapat dilakukan dengan regresi linear.

Misalkan t1, t2, t3, ..., tn adalah sejumlah data waktu anatar kerusakan komponen yang

disusun menurut ukuran terkecil. Untuk setiap ti (dimna i = 1,2,3,...r), berlaku:

β

α

− − =

/( ) 1 exp

Kemudian persamaan tersebut dapat diubah ke dalam persamaan sebagai

berikut12:

β α − = −/( ) exp 1

{

}

β α − = −/( ) − exp1 1

( )

{

}

[

]

= − − β α/ ln exp

1 ln 1

( )

{

}

[

]

[

]

β α =−/ − ln

1 ln ln 1

( )

{

}

[

]

[

ln 1]

β[

ln lnα]

ln −/ −1 = −

Persamaan garis lurus yang digunakan: Yi= ax + b

< =ln

( )

{

}

[

]

[

1]

1 ln

ln − −

= / :

[

< − α]

= :β ln

: <β −βlnα =

α β

β = : + ln

< α β ln 1 + = : < α ln = β 1 =

4 , 0 3 , 0 ) ( + − = /

Fungsi ini diperoleh dari pendekatan dengan mengunakan metode harga

tengah atau median (50%). Metode ini banyak digunakan dalam menaksir fungsi

keandalan yang berdistribusi weibull. Selain itu metode ini cocok untuk penelitian

yang memiliki salah satu karakteristik sebagai berikut13:

1. Ukuran sampel penelitian kecil.

2. Data mengenai populasi penelitian yang kurang lengkap.

3. Distribusi waktu antar kerusakan sampel penelitian tidak simetris.

Selain itu dengan menggunakan metode & maka untuk konstanta a

dan b dapat diperoleh dengan cara sebagai berikut:

(

)

22 ) (

∑

∑

∑

∑ ∑

− − = : : < : < : : <∑

−∑

=Dengan diketahuinya nilai parameter a dan b maka parameter distribusi

weibull dua parameter dapat ditentukan dengan cara sebagai berikut

1 = β

( )

exp = α 13Parameter β disebut dengan parameter bentuk atau kemiringan weibull

( ), sedangkan parameter α disebut dengan parameter skala atau

karakteristik hidup.

Bentuk fungsi distribusi weibull bergantung pada parameter bentuknya (β),

yaitu:

Β < 1 : Distribusi weibull akan menyerupai distribusi hyper-eksponensial

dangan laju kerusakan cenderung menurun.

Β = 1 : Distribusi weibull akan menyerupai distribusi eksponensial

dangan laju kerusakan cenderung konstan.

Β > 1 : Distribusi weibull akan menyerupai distribusi normal

dangan laju kerusakan cenderung meningkat.

3.3. ! # (VSM)

adalah sekumpulan dari seluruh kegiatan yang di dalamnya

terdapat kegiatan yang memberikan nilai tambah juga yang tidak memberikan nilai

tambah yang dibutuhkan untuk membawa produk maupun satu grup produk dari

sumber yang sama untuk melewati aliran-aliran utama, mulai dari

hingga sampai ke tangan konsumen.

Tujuan pemetaan ini adalah untuk mengidentifikasi seluruh jenis pemborosan

di sepanjang dan untuk mengambil langkah dalam upaya mengeliminasi

bekerja dalam satu lingkup gambar yang besar (bukan proses-proses individual), dan

memperbaiki keseluruhan aliran dan bukan hanya mengoptimalkan aliran secara

sepotong-sepotong14. Hal ini memunculkan suatu bahasa yang umum digunakan

dalam proses produksi, dengan demikian akan mampu memfasilitasi keputusan yang

lebih matang dalam memperbaiki .

3.4. ! # (MVSM)15

3.4.1. Pendahuluan

Salah satu metode yang sangat efektif di perusahaan untuk

mengeliminasi kegiatan-kegiatan adalah dengan menggunakan

(VSM). VSM merupakan yang digunakan dalam

memvisualisasikan suatu sistem yang merepresentasikan aliran material dan

informasi. Metode ini juga telah dijelaskan sebelumnya dapat menghasilkan suatu

gambaran umum sebuah proses yang mudah dipahami. Hal ini juga semakin

memudahkan untuk mengambil keputusan dalam mengeliminasi kegiatan-kegiatan

yang tidak memberikan nilai tambah ( ). Hingga saat ini,

telah diidentifikasi dan di- ada 7 jenis teknik di dalam VSM, yaitu

(Rother and Shook , 1999), 2 (Hines, Rich dan

Jones, 1997), (New, 1974), & (Hines

14 Rother, M dan Shook, J, ( " * "2003, The Lean Enterprise Institute, Inc, pp. 3-6

15

Kannan, Soundararajan, et. al.0 - .

dan Rich, 1997), (Hines dan Taylor, 2000),

(Hines, Rich dan Jones, 1997), dan (Hines

dan Rich, 1997). Namun, tidak satu pun dari ketujuh teknik tersebut yang

berhubungan dengan kegiatan (perawatan) sehingga tidak dapat

digunakan untuk memetakan kegiatan perawatan tesebut. Jika diperhatikan lebih

lanjut, dalam setiap kegiatan perawatan tentu terdapat kegiatan yang memberikan

nilai tambah maupun yang tidak memberikan nilai tambah. Sehingga, keunikan dari

teknik ini adalah untuk mengembangkan VSM dalam kegiatan perawatan yang

disebut dengan (MVSM).

3.4.2. Variabel yang Digunakan Dalam MVSM

Konsep ( ! (MMLT) dianalogikan sesuai dengan

konsep dalam kegiatan manufaktur dalam pengukuran waktu untuk

kegiatan perawatan. MMLT didefinisikan sebagai rata-rata waktu yang dibutuhkan

untuk melakukan kegiatan perawatan mesin sehingga mesin tersebut dapat dipastikan

telah mampu dioperasikan dengan normal. MMLT membagi kegiatan perwatan ke

dalam beberapa level kegiatan. Dalam MVSM tidak dilakukan pengujian terhadap

dampak dari buruk atau kurangnya strategi perawatan di lantai produksi, melainkan

digunakan sebagai alat untuk mengukur waktu aktivitas perawatan. Secara matematis,

MMLT dirumuskan dengan persamaan:

dimana:

MTTO = ! ! 3 8 (Rata-rata waktu yang diperlukan untuk

mengkoordinasikan tugas-tugas untuk memulai kegiatan perawatan

mesin/peralatan setelah diketahui adanya kerusakan atau berdasarkan

jadwal yang telah dibuat)

MTTR = ! ! (Rata-rata waktu yang dibutuhkan untuk

melakukan aktivitas perawatan mesin/peralatan)

MTTY = ! ! < (Rata-rata waktu yang dibutuhkan untuk memastikan

bahwa mesin/peralatan dapat digunakan kembali setelah kegiatan

perawatan mesin/peralatan dilakukan)

Berdasarkan definisi tersebut, komponen waktu yang memberikan nilai

tambah bagi kegiatan perawatan adalah MTTR karena hanya komponen waktu ini

merupakan waktu yang dibutuhkan untuk melakukan kegiatan perawatan atau

perbaikan terhadap mesin/peralatan. Untuk dua komponen waktu lainnya, yaitu

MTTO dan MTTY merupakan kegiatan yang tidak memberikan nilai tambah (

).

Oleh karena itu, dan ditunjukkan

dengan persamaan:

! "" " = MTTR

Adapun efisiensi perawatan dihitung dengan menggunakan persentase dari

MMLT aktual dibandingkan dengan MMLT. Secara matematis:

100% MMLT

MTTR Perawatan

%Efisiensi = ×

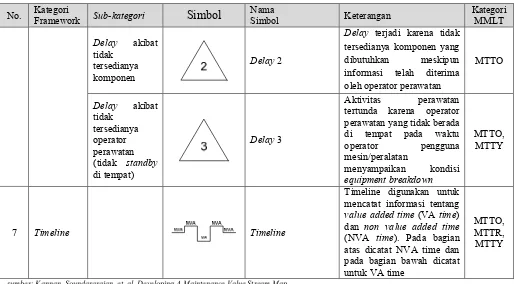

3.4.3. * + ) yang Digunakan Dalam MVSM

Pada bagian ini akan dijelaskan (kerangka kerja) yang akan

digunakan dalam dalam mengembangkan MVSM, yaitu tujuh kategori kerangka kerja

yang merupakan simbol-simbol dari konsep VSM secara umum dan dikembangkan

menjadi beberapa simbol baru. Berikut ini adalah uraian terhadap tujuh kategori

kerangka kerja yang digunakan dalam MVSM:

1. &

Simbol ini menggambarkan bahwa terjadi kerusakan atau perlunya dilakukan

perawatan pada satu mesin/peralatan yang dapat mempengaruhi proses produksi.

2. Proses

Pada kategori ini terdapat aktivitas-aktivitas yang merupakan tahapan yang

dilakukan sejak terhentinya mesin/peralatan sampai kondisi dimana

mesin/peralatan dapat berfungsi kembali dengan normal dalam proses produksi.

Aktivitas-aktivitas tersebut adalah komunikasikan masalah, identifikasi masalah,

identifikasi sumber daya, mengalokasikan sumber daya, mempersiapkan

pekerjaan yang akan dilakukan, melakukan perawatan/perbaikan, menjalankan

3. Aliran fisik

Aliran fisik menggambarkan aktivitas transportasi antara kegiatan yang satu

dengan kegiatan yang lain yang dapat diamati secara fisik.

4. Aliran informasi

Aliran fisik dalam proses perawatan berhubungan dengan aliran informasi.

Terkadang aliran informasi merupakan penghambat dalam aktivitas perawatan

sehingga waktu yang dibutuhkan untuk proses selanjutnya jadi semakin lama.

5. Kotak data

Di setiap simbol proses terdapat kotak data yang berisi data mengenai simbol

tersebut.

6. 0

Simbol ini mengindikasikan bahwa terdapat waktu mengganggur di antara dua

proses. 0 merupakan jenis kegiatan yang dapat menambah

nilai MMLT. Ada 3 jenis yang digunakan dalam menggambarkan MVSM,

yaitu akibat operator yang menggunakan mesin/peralatan lambat dalam

merespon masalah kerusakan, akibat tidak tersedianya komponen, dan

akibat tidak tersedianya operator perawatan (tidak di tempat).

7. !

! menggambarkan dua jenis waktu, yaitu dan

Untuk lebih jelasnya, 7 kategori tersebut dapat dilihat pada Tabel

1. berikut ini.

Tabel 1. Kategori * + ) dalam MVSM

No. Kategori

* + ) Sub-kategori Simbol

Nama

Simbol Keterangan

Kategori MMLT

1 & &

Terjadi kerusakan atau perlunya dilakukan perawatan pada satu mesin/peralatan yang dapat mempengaruhi proses produksi

MTTO, MTTR, MTTY

2 Proses

* Komunikasikan masalah Operator pengguna mesin/peralatan mengkoordinasikan masalah

kerusakan ke operator perawatan atau perbaikan

MTTO

#

Identifikasi masalah

Identifikasi hal-hal yang menyebabkan terhentinya mesin/peralatan yang digunakan MTTO Identifikasi sumber daya

Indetifikasi sumber daya yang dibutuhkan dalam melakukan proses perawatan atau perbaikan, seperti alat-alat (obeng,

tang, palu, dll), ,

operator, dll

MTTO

- Mengalokasikan

sumber daya

Mempersiapkan sumber daya yang telah diidentifikasi

MTTO

2 Proses

' 3

Mempersiapkan

pekerjaan yang akan dilakukan

Menyusun rencana kerja MTTO

Pekerjaan

perawatan/perbaikan selesai

Rencana kerja telah disusun MTTO

Melakukan

perawatan/perbaikan

Pelaksanaan perawatan atau

perbaikan terhadap

mesin/peralatan

Tabel 1. Kategori * + ) dalam MVSM (lanjutan)

No. Kategori

Framework 4 Simbol

Nama

Simbol Keterangan

Kategori MMLT < Menjalankan mesin/peralatan setelah diperbaiki

Waktu yang dibutuhkan untuk memastikan bahwa mesin/peralatan dapat digunakan kembali setelah

kegiatan perawatan

mesin/peralatan dilakukan

MTTY

3 Aliran fisik

Panah maju Panah maju

Menunjukkan adanya aliran fisik.

Dua proses di dalam MVSM dihubungkan dengan panah ini

MTTO, MTTR, MTTY

Panah turun Panah turun

Menggambarkan aliran fisik

antara &

dengan aktivitas pertama dalam MVSM

MTTO

4 Aliran informasi

Manual Panah lurus

Menggambarkan aliran

informasi seperti memo, laporan, atau percakapan. Frekuensi aliran juga dicantumkan di simbol ini

MTTO, MTTR, MTTY

Elektronik Panah berkelok

Menggambar aliran

informasi melalui ,

, (

-% (LAN), '

-% (WAN).

Frekuensi aliran juga dicantumkan di simbol ini

MTTO, MTTR, MTTY

5 Kotak data Kotak data

Kotak data digunakan untuk merekam informasi dari

setiap aktivitas

perawatan/perbaikan. Data yang terdapat di dalam kotak ini adalah data waktu setiap aktivitas

MTTO, MTTR, MTTY

6 0

0 akibat

operator yang menggunakan mesin/peralatan lambat dalam merespon masalah kerusakan

0 1

0 dihitung sejak

terjadinya &

sampai operator perawatan mendapatkan informasi bahwa terjadi kerusakan (delay terjadi akibat lambatnya operator

yang mnenjalankan

mesin/peralatan dalam

merespon masalah

kerusakan)

Tabel 1. Kategori * + ) dalam MVSM (lanjutan)

No. Kategori

Framework 4 Simbol

Nama

Simbol Keterangan

Kategori MMLT 0 akibat tidak tersedianya komponen

0 2

0 terjadi karena tidak tersedianya komponen yang

dibutuhkan meskipun

informasi telah diterima oleh operator perawatan

MTTO 0 akibat tidak tersedianya operator perawatan (tidak di tempat)

0 3

Aktivitas perawatan

tertunda karena operator perawatan yang tidak berada di tempat pada waktu

operator pengguna

mesin/peralatan

menyampaikan kondisi

&

MTTO, MTTY

7 ! !

Timeline digunakan untuk mencatat informasi tentang

(VA )

dan

(NVA ). Pada bagian atas dicatat NVA time dan pada bagian bawah dicatat untuk VA time

MTTO, MTTR, MTTY

. $ " " 0

-) . / ## * ! = = =0 ( ( = = $ >4

?@ +

3.4.4. Proses Pemetaan dengan MVSM

Langkah-langkah yang dilakukan dalam memetakan aktivitas perawatan

dengan menggunakan MVSM adalah sebagai berikut:

1. Menggambarkan simbol & di sudut kiri atas lembar kerja

sebagai tanda awal bahwa telah terjadi breakdown pada mesin atau peralatan.

Tuliskan juga nama mesin atau peralatan yang mengalami di kotak

kecil bagian atas.

Tempatkan juga simbol pekerjaan perawatan/perbaikan selesai di sebelah paling

kanan kertas kerja dan sejajar dengan simbol komunikasikan masalah.

3. Mengidentifikasi simbol-simbol yang akan digambarkan di antara simbol

komunikasikan masalah dan simbol pekerjaan perawatan/perbaikan selesai.

Simbol-simbol tersebut adalah identifikasi masalah, identifikasi sumber daya,

mengalokasikan sumber daya, mempersiapkan pekerjaan yang akan dilakukan,

melakukan perawatan/perbaikan, menjalankan mesin/peralatan setelah diperbaiki.

Semua simbol tersebut disusun secara berurutan dari kiri ke kanan dengan

memberikan ruang untuk simbol panah maju dan (jika terdapat ).

4. Menggambarkan simbol kotak data dan memasukkan data waktu untuk setiap

proses yang telah digambarkan pada langkah sebelumnya. Khusus untuk simbol

pekerjaan perawatan/perbaikan selesai, data waktu proses tidak ada karena proses

tersebut tidak memberikan pengaruh terhadap nilai MMLT (hanya sebagai

keadaan yang menunjukkan bahwa aliran proses pada aktivitas

perawatan/perbaikan telah selesai seluruhnya.

5. Menggambarkan simbol di antara setiap proses. Simbol delay disesuaikan

dengan keadaan yang ingin dipetakan. Data mengenai lamanya dituliskan di

bawah simbol . Jika terdapat dua atau lebih , cukup dengan

menggambarkan satu simbol segitiga dan menuliskan angka di dalam segitiga

6. Menggambarkan simbol aliran fisik dan aliran informasi sesuai dengan keadaan

aktivitas yang ingin dipetakan.

7. Menggambarkan simbol di bagian bawah gambar simbol proses dan

mencatatkan waktu setiap proses sesuai dengan kategori atau

.

8. Melengkapi gambar dengan perhitungan total ,

, dan % efisiensi perawatan.

Berikut ini adalah contoh gambar MVSM suatu proses perawatan mesin yang

digambarkan secara lengkap sesuai dengan langkah-langkah yang telah dijelaskan.

Gambar 2. ! # (MVSM)

3.5. Teknik-teknik dalam Analisis Sistem Perawatan

3.5.1.Diagram Pareto

Diagram Pareto pertama sekali diperkenalkan oleh seorang ahli yaitu

klasifikasi data dari kiri ke kanan menurut urutan yang tertinggi hingga

terendah. Hal ini dapat membantu dalam menemukan permasalahan yang paling

penting untuk segera diselesaikan ( tertinggi) sampai dengan masalah yang

tidak harus segera diselesaikan ( terendah). Diagram Pareto juga dapat

mengidentifikasi masalah yang paling penting yang mempengaruhi usaha perbaikan

kualitas dan memberi petunjuk dalam mengalokasikan sumber daya yang terbatas

untuk menyelesaikan masalah (Mitra, 1993).

Selain itu, Diagram Pareto juga dapat digunakan untuk membandingkan

kondisi proses, misalnya ketidaksesuaian proses sebelum dan setelah diambil

tindakan perbaikan terhadap proses. Penyusunan Diagram Pareto sangat sederhana.

Menurut Mitra (1993) dan Besterfield (1998), proses penyusunan Diagram Pareto

meliputi enam langkah, yaitu:

1. Menentukan metode atau arti dari pengklasifikasian data, misalnya berdasarkan

masalah, penyebab, jenis ketidaksesuaian, dan sebaginya.

2. Menentukan satuan yang digunakan untuk membuat urutan

karakteristik-karakteristik tersebut, misalnya rupiah, frekuensi, unit dan sebagianya.

3. Mengumpulkan data sesuai dengan interval waktu yang telah ditentukan.

4. Merangkum data dan membuat kategori data tersebut dari yang terbesar

hingga yang terkecil.

6. Menggambar diagram batang, menunjukkan tingkat kepentingan relatif

masing-masing maslah.

[image:59.612.186.455.242.550.2]7. Mengidentifikasi beberapa hal yang penting untuk mendapat perhatian.

Gambar 3. Contoh Diagram Pareto

3.5.2. Lembar Pengecekan ( )& )

Tujuan dari pembuatan lembar pengecekan ini adalah menjamin bahwa data

proses dan penyelesaian masalah. Data dalam lembar pengecekan tersebut nantinya

akan digunakan dan dianalisis secara cepat dan mudah.

Tabel 2. Contoh Lembar Pengecekan ( )& )

Kegagalan Komponen Jumlah Kegagalan Komponen Total

, IIIII III 8

, IIII 4

* III 3

1 , 2 IIII 4

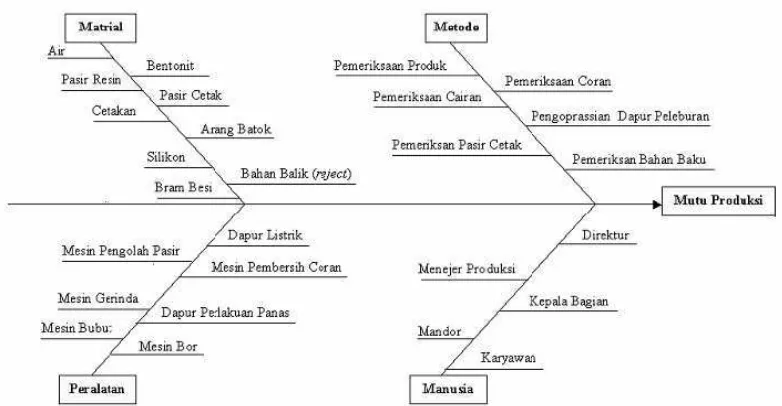

3.5.3. !& " ,, ( # (* & ( # )

Diagram sebab akibat dikembangkan oleh 0 $ # pada tahun

1943 sehingga sering disebut dengan diagram Ishikawa. Diagram ini menggambarkan

garis dengan simbol-simbol yang menujukkan hubungan antar akibat dan penyebab

suatu masalah. Diagram tersebut memang digunakan untuk mengetahui akibat dari

suatu masalah untuk selanjutnya diambil tindakan perbaikan. Dari akibat tersebut

kemudian dicari beberapa kemungkinan penyebabnya. Penyebab masalah ini pun

dapat dari berbagai sumber utama, misalnya metode kerja, bahan, mesin/peralatan,

operator, dan lingkungan kerja.

Selanjutnya dari sumber-sumber utama tersebut diturunkan menjadi beberapa

sumber yang lebih kecil dan mendetail, misalnya dari metode kerja dapat diturunkan

menjadi pelatihan, pengetahuan, kemampuan, karakteristik fisik, dan sebagianya.

Untuk mencari berbagai penyebab tersebut dapat digunakan teknik

Diagram sebab akibat mirip seperti tulang ikan, sehingga sering juga disebut

sebagai diagram tulang ikan ( ). Manfaat diagram sebab akibat

tersebut antara lain:

1. Dapat menggunakan kondisi yang sesungguhnya untuk tujuan perbaikan kualitas

produk atau jasa, lebih efisien dalam penggunaan sumber daya, dan dapat

mengurangi biaya.

2. Dapat mengurangi dan menghilangkan kondisi yang menyebabkan

ketidaksesuaian produk/jasa dan keluhan pelanggan.

3. Dapat membuat suatu standarisasi operasi yang ada maupun yang direncanakan.

4. Dapat memberikan pendidikan dan pelatihan bagi karyawan dalam kegiatan

[image:61.612.125.516.417.620.2]pembuatan keputusan dan melakukan tindakan perbaikan.

BAB IV

KERANGKA KONSEPTUAL

4.1. Kerangka Konseptual Penelitian

Gambar di bawah ini adalah kerangka konseptual yang digunakan dalam

[image:62.612.111.530.291.545.2]melakukan penelitian ini.

Gambar 5. Kerangka Konseptual Penelitian

Keterangan:

1. Permasalahan dalam penelitian ini, yaitu penyusunan sistem perawatan mesin

yang terencana dan dapat terlaksana dengan baik sehingga sistem perawatan

yang ditunjukkan oleh berkurangnya jumlah produk yang menjadi

akibat dari kegagalan mesin.

2. Untuk memecahkan masalah tersebut di atas, maka langkah pertama yang

dilakukan adalah menggunakan * 0 (/ 0 )

untuk mengidentifikasi indikator-indikator yang berpengaruh terhadap

produktivitas. Produktivitas ditunjukkan dari jumlah produk dengan kualitas

sebagai akibat dari tingginya kegagalan mesin.

3. Dengan menggunakan pendekatan , akan diperoleh nilai

! ! / (MTTF) yang dapat digunakan untuk menyusun suatu

program perawatan usulan yang terencana dan dapat terlaksana.

4. Seluruh aktivitas perawatan usulan yang disusun berdasarkan pendekatan

tersebut selanjutnya dipetakan dengan menggunakan

pendekatan (MVSM), sehingga akan

diperoleh gambaran bahwa program aktivitas perawatan yang dirancang

memberikan nilai tambah yang sesuai untuk sistem perawatan. Adanya

ditunjukkan oleh nilai ! ! (MTTR), sedangkan nilai

ditunjukkan oleh ! ! 3 8 (MTTO) dan !

! < (MTTY).

5. Identifikasi indikator peningkatan produktivitas dengan *

0 (/ 0 ) dilakukan kembali setelah perancangan dan

sebagai salah satu indikator penting untuk mendukung terjadinya

peningkatan produktivitas karena telah menurunnya jumlah produk

akibat dari kegagalan mesin.

6. Hasil akhir yang diharapkan dari kegiatan penelitian ini adalah:

a. Menyusun 3 (SOP) untuk melakukan

perawatan komponen mesin/peralatan dalam rancangan sistem perawatan

mesin yang .

b. Memetakan aktivitas perawatan mesin yang dapat menunjukkan bahwa setiap

aktivitas memberikan nilai tambah yang sesuai untuk sistem perawatan.

c. Mendapatkan jadwal perawatan mesin berdasarkan interval penggantian

komponen.

4.2. Definisi Operasional

Berikut ini adalah definisi operasional terhadap variabel-variabel yang

digunakan dalam penelitian agar hubungan antarvariabel yang terkandung dalam

kerangka konseptual dapat lebih dipahami.

1. Produk

Produk yang termasuk ke dalam kategori produk dengan standar

2. Produktivitas

Produktivitas diukur dari jumlah produk dengan kualitas sebagai akibat

dari tingginya kegagalan mesin.

3. ! ! / (MTTF)

MTTF adalah rata-rata waktu atau interval waktu kerusakan mesin atau

komponen dalam distribusi kegagalan.

4. ! ! 3 8 (MTTO)

MTTO adalah rata-rata waktu yang diperlukan untuk mengkoordinasikan

tugas-tugas untuk memulai kegiatan perawatan mesin/peralatan setelah diketahui

adanya kerusakan atau berdasarkan jadwal yang telah dibuat.

5. ! ! (MTTR)

MTTR adalah rata-rata waktu yang dibutuhkan untuk melakukan aktivitas

perawatan mesin/peralatan.

6. ! ! < (MTTY)

MTTY adalah rata-rata waktu yang dibutuhkan untuk memastikan bahwa

mesin/peralatan dapat digunakan kembali setelah kegiatan perawatan

BAB V

METODOLOGI PENELITIAN

5.1. Lokasi dan Objek Penelitian

Penelitian ini dilakukan di PT. Industri Karet Nusantara, di Jl. Medan –

Tanjung Morawa Km. 9,5 Medan, 20148. Objek yang diteliti adalah proses produksi

dan sistem perawatan aktual line I di lantai produksi PT. Industri Karet

Nusantara.

5.2. Waktu Pengamatan

Pengamatan dilakukan agar seluruh data yang diperlukan untuk mendukung

penelitian tesis ini diperoleh. Peneliti melakukan pengamatan di lantai produksi mulai

tanggal 18 Januari 2010 sampai dengan tanggal 5 Februari 2010.

5.3. Bentuk Penelitian

Penelitian ini dilakukan dengan melakukan pengamatan langsung terhadap

objek penelitian di lapangan. Objek penelitian diamati dan dipelajari sehingga dapat

digambarkan kondisi aktual yang sedang berlangsung. Kemudian dilakukan studi

untuk melakukan perbaikan-perbaikan dengan menggunakan ilmu-ilmu yang terkait.

Hasil penelitian ini dapat dijadikan sebagai bahan masukan bagi perusahaan di masa

5.4. Pengumpulan Data

Data yang dibutuhkan dalam tugas akhir diperoleh dari data primer dan data

sekunder, yaitu:

1. Data Primer

Data primer yaitu data yang diperoleh melalui pengamatan langsung, wawancara,

dan diskusi. Data primer yang dikumpulkan adalah

a. Data uraian proses di lantai produksi pada saat ini diperoleh dengan

melakukan pengamatan langs