BAB 4 HASIL DAN PEMBAHASAN

4.1 Sejarah Perusahaan

PT. Gemala Kempa Daya berdiri pada tahun 1980 dengan Frame Chassis dan Press Parts sebagai bisnis utamanya. Menjawab tantangan pasar PT. GKD melengkapi sarana produksinya dengan mesin press 2000 ton dan 4000 ton. PT Gemala Kempa Daya merupakan perusahaan penanaman modal dalam negeri (PMDN) dan saat ini menempati areal seluas 45.353 m2, serta memperkerjakan sekitar 700 tenaga kerja. PT Gemala Kempa Daya bertekad menjadi prosuden frame chassis dan press parts dengan daya saing terbaik di wilayah global.

Gambar 4.1 Produk PT. Gemala Kempa Daya

PT Gemala Kempa Daya berusaha lebih memuaskan pelanggan dengan meningkatkan kompetensi dalam bidang perancangan, pengembangan dan perawatan dies, serta kemampuan proses produksi. Untuk memperluas pasar, PT Gemala Kempa Daya juga memproduksi press part selain frame chassis.

Berikut beberapa Customers dari PT. Gemala Kempa Daya : 1. PT Krama Yudha Berlian Motor - Mitsubishi

2. PT Toyota Motor Manufacturing Indonesia - Toyota 3. PT Astra Nissan Diesel Indonesia - Nissan UD 4. PT Hino Motor Manufacturing Indonesia - Hino 5. PT. Inti Ganda Perdana

Komitmen PT Gemala Kempa Daya, untuk senantiasa meningkatkan kualitas produk-produk maupun perusahaan, terbukti dengan diperolehnya sertifikat ISO 14001, OHSAS 18001 dan ISO/TS 16949. Penghargaan lain atas kinerja baik perusahaan juga diperoleh dari pelangan-pelangan utama, untuk kontribusi yang luar biasa pada kualitas dan pencapaian target pengiriman.

4.2 Hasil Observasi Lapangan

4.2.1 Data Produk dan Flow Proses Pembuatan

Di PT. Gemala Kempa Daya produk utamanya adalah frame chasis, dan press part. Pada produk chasis terdapat beberapa part penting diantaranya adalah side rail, cross member, Bracket dan lain-lain. Untuk pembahasan ini akan dibahas mengenai tools untuk proses drilling part side rail.

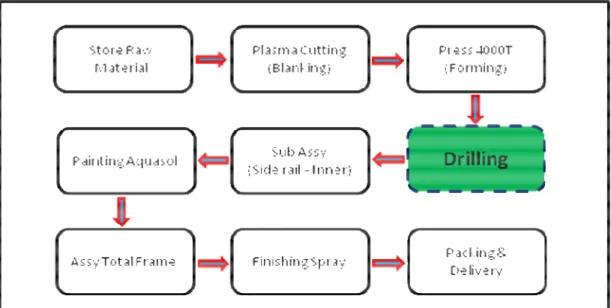

Sebelum masuk ke proses drilling akan dijelaskan proses pembuatan side rail yang nantinya akan di assy menjadi sebuah frame chasis untuk kendaraan truck. Berikut adalah prosesnya :

Gambar 4.2 Proses pembuatan Part Side Rail untuk Frame Chasis

Berikut penjabaran proses :

1. Proses plasma cutting adalah proses pemotongan untuk pembentukan untuk lembaran metal / plate sebelum di tekuk / bending pada profil sisi luar dengan menggunakan system pemotongan plasma.

2. Proses forming dengan mesin press 4000T, yaitu proses tekuk sehingga terjadi profil U untuk bentukan part side rail.

3. Proses drilling yaitu proses penambahan lubang pada area permukaan part side rail. Terdapat 2 permukaan side rail yaitu area web dan area flange. 4. Proses proses sub assy adalah proses assy antara part side rail dengan part

inner sebagai penguat part side rail.

5. Proses selanjutnya adalah proses painting dengan painting aquasol sehingga memberikan warna hitam dan terdapat sentuhan spray coating untuk finishing.

6. Proses terakhir yaitu proses assy dengan part pendukung sehingga menjadi sebuat bentuk frame chasis yang kemudian di packing dan dikirim kepada customers.

4.2.2 Data Proses dan Layout Line Drilling

Secara definisi, proses drilling part side rail merupakan proses pemberian lubang pada sisi-sisi part side rail secara semi otomatis dengan menggukan mesin hand drill.

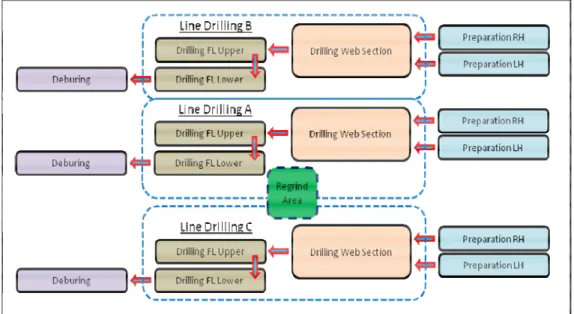

Pada PT. GKD terdapat 3 line drilling yaitu line drilling A, line drilling B dan line drilling C. Di setian line terdapat 5 station drilling, yaitu station preparation, station drilling web, station drilling flange upper dan staion drilling flange lower serta station deburing.

Gambar 4.4 Layout line drilling

Rata-rata setiap part side rail terdapat 120 lubang dengan ukuran diameter yang berbeda-beda mulai dari diameter 6 hingga diameter 70. Line drilling hanya untuk diameter 6 hingga diameter 23, sedangkan untuk diameter 23 ke atas menggunakan mesin radial.

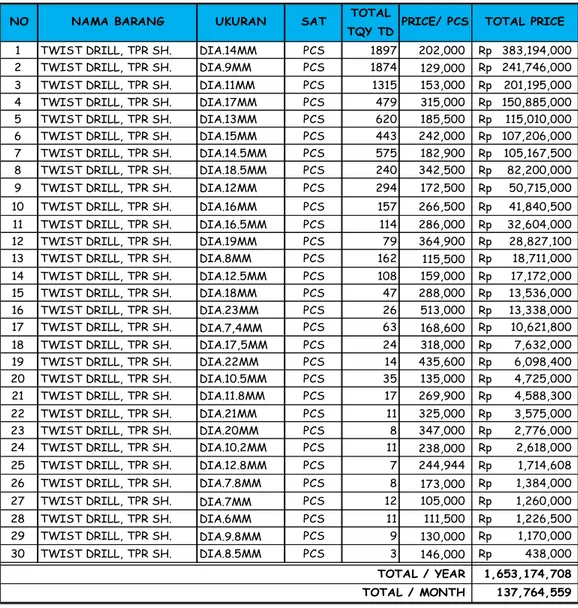

4.2.3 Data Pengeluaran Pembelian Twist drill / Mata Bor

Untuk proses drilling equipment yang paling sering digunakan adalah mata bor / twist drill. Mata bor yang digunakan untuk proses drilling yaitu dari diameter 6 hingga dimeter 23. Berikut adalah tabel biaya pengeluaran untuk pembelian tools / equipment mata bor :

Tabel 4.1 Data pengeluaran pembelian mata bor untuk line drilling tahun 2011 (Sumber : Aplikasi report PT. GKD)

Data diatas merupakan data pengeluaran perusahaan untuk pembelian mata bor pada tahun 2011. Untuk tahun 2011 pembelian mata bor mencapai Rp. 1.653.174.708,- / tahun atau Rp. 137.764.559,- / bulan. Data tersebut telah

1 TWIST DRILL, TPR SH. DIA.14MM PCS 1897 202,000 Rp 383,194,000

2 TWIST DRILL, TPR SH. DIA.9MM PCS 1874 129,000 Rp 241,746,000

3 TWIST DRILL, TPR SH. DIA.11MM PCS 1315 153,000 Rp 201,195,000

4 TWIST DRILL, TPR SH. DIA.17MM PCS 479 315,000 Rp 150,885,000

5 TWIST DRILL, TPR SH. DIA.13MM PCS 620 185,500 Rp 115,010,000

6 TWIST DRILL, TPR SH. DIA.15MM PCS 443 242,000 Rp 107,206,000

7 TWIST DRILL, TPR SH. DIA.14.5MM PCS 575 182,900 Rp 105,167,500

8 TWIST DRILL, TPR SH. DIA.18.5MM PCS 240 342,500 Rp 82,200,000

9 TWIST DRILL, TPR SH. DIA.12MM PCS 294 172,500 Rp 50,715,000

10 TWIST DRILL, TPR SH. DIA.16MM PCS 157 266,500 Rp 41,840,500

11 TWIST DRILL, TPR SH. DIA.16.5MM PCS 114 286,000 Rp 32,604,000

12 TWIST DRILL, TPR SH. DIA.19MM PCS 79 364,900 Rp 28,827,100

13 TWIST DRILL, TPR SH. DIA.8MM PCS 162 115,500 Rp 18,711,000

14 TWIST DRILL, TPR SH. DIA.12.5MM PCS 108 159,000 Rp 17,172,000

15 TWIST DRILL, TPR SH. DIA.18MM PCS 47 288,000 Rp 13,536,000

16 TWIST DRILL, TPR SH. DIA.23MM PCS 26 513,000 Rp 13,338,000

17 TWIST DRILL, TPR SH. DIA.7,4MM PCS 63 168,600 Rp 10,621,800

18 TWIST DRILL, TPR SH. DIA.17,5MM PCS 24 318,000 Rp 7,632,000

19 TWIST DRILL, TPR SH. DIA.22MM PCS 14 435,600 Rp 6,098,400

20 TWIST DRILL, TPR SH. DIA.10.5MM PCS 35 135,000 Rp 4,725,000

21 TWIST DRILL, TPR SH. DIA.11.8MM PCS 17 269,900 Rp 4,588,300

22 TWIST DRILL, TPR SH. DIA.21MM PCS 11 325,000 Rp 3,575,000

23 TWIST DRILL, TPR SH. DIA.20MM PCS 8 347,000 Rp 2,776,000

24 TWIST DRILL, TPR SH. DIA.10.2MM PCS 11 238,000 Rp 2,618,000

25 TWIST DRILL, TPR SH. DIA.12.8MM PCS 7 244,944 Rp 1,714,608

26 TWIST DRILL, TPR SH. DIA.7.8MM PCS 8 173,000 Rp 1,384,000

27 TWIST DRILL, TPR SH. DIA.7MM PCS 12 105,000 Rp 1,260,000

28 TWIST DRILL, TPR SH. DIA.6MM PCS 11 111,500 Rp 1,226,500

29 TWIST DRILL, TPR SH. DIA.9.8MM PCS 9 130,000 Rp 1,170,000

30 TWIST DRILL, TPR SH. DIA.8.5MM PCS 3 146,000 Rp 438,000

TOTAL / YEAR 1,653,174,708 TOTAL / MONTH 137,764,559

NO NAMA BARANG UKURAN SAT TOTAL

diurutkan dari diameter yang paling banyak mengeluarkan biaya pembelian dan akan digunakan untuk dasar perhitungan sebagai pengeluar reguler / tahun.

4.2.4 Data Pengasahan Mata Bor / Twist Drill

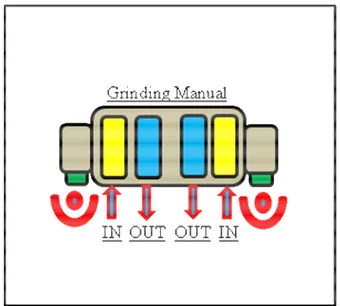

Dalam pemakaian tools / equipment mata bor perlu dilakukan pengasahan untuk mempertajam mata potong dari mata bor agar lubang hasil drilling mempunyai kualitas yang bagus dan hasilnya halus. Proses pengasahan twist drill terdapat 4 proses yaitu :

1. Proses pengasahan sisi potong 1 ( lip angle 1 ) 2. Proses pengasahan sisi potong 2 ( lip angle 2 ) 3. Proses pembuatan sudut buang 1 ( thining 1 ) 4. Proses pembuatan sudut buang 2 ( thining 2 )

Dalam pengasahan actual, ke-4 proses tersebut dilakukan pada satu mesin manual dengan bantuan man power sebagai pengasah. Di PT. GKD terdapat 1 mesin asah untuk line drilling dan mesin tersebut di operasikan oleh 2 man power. Berikut adalah gambar layout untuk proses pengasahan dengan mesin manual.

Gambar 4.5 Layout proses pengasahan mesin manual

Kemudian untuk rencana kedepan setelah pembelian dua mesin grinding universal makan proses akan dibagi yaitu pengasahan untuk sisi potong akan

dilakukan pada mesin grinding universal agar lebih stabil, sedangkan untuk sudut buang akan dilakukan pada mesin grinding manual dan akan menambah man power dari awal 2 man power menjadi 4 man power per-shift. Berikut rencana layout process untuk penambahan 2 mesin grinding universal.

Gambar 4.6 Layout proses pengasahan semi auto

Data yang diambil berupa data pengasahan mata bor dengan mesin asah manual dan mesin asah universal grinding (semi auto).

Selain data pengasahan akan diambil juga data banyak pemakanan (material mata bor yang terpotong saat pengasahan). Berikut adalah cycle time dari pengasahan mata bor dengan menggunakan mesin asah manual.

Tabel 4.2 Data cycle time pengasahan twist drill diameter 14 dengan mesin asah manual.

Dari data diatas diketaui bahwa rata-tara pengasahan 34,71 detik dan dibulatkan menjadi 35 detik. Sedangkan untuk tebalnya pemakan adalah 1,94

No Lip #1 Lip #2 Tining #1 Tining #2 Total Feed

1 11.44 13.53 6.29 3.27 34.52 1.8 2 6.34 7.30 7.01 3.58 24.23 1.6 3 10.71 12.64 8.46 4.20 36.00 2.0 4 9.49 11.16 9.30 4.56 34.51 2.1 5 7.29 8.46 5.62 2.98 24.35 1.7 6 9.21 10.82 8.03 4.01 32.07 1.9 7 6.83 7.90 7.25 3.68 25.66 1.5 8 9.05 10.62 8.62 4.27 32.56 1.9 9 7.94 9.25 8.10 4.04 29.33 1.9 10 10.84 12.81 8.53 4.23 36.41 2.0 11 15.16 18.09 7.80 3.92 44.97 2.1 12 14.02 16.69 13.94 6.55 51.19 2.5 13 9.08 10.66 6.74 3.46 29.94 1.6 14 12.96 15.40 9.38 4.59 42.33 2.1 15 7.25 8.41 5.52 2.94 24.11 1.5 16 11.12 13.14 9.75 4.75 38.76 2.0 17 9.85 11.60 7.39 3.74 32.58 1.9 18 13.05 15.50 10.53 5.09 44.17 2.5 19 8.45 9.89 10.81 5.21 34.36 2.0 20 7.95 9.27 5.36 2.87 25.45 1.6 21 8.44 9.88 10.65 5.13 34.10 2.1 22 15.95 19.04 8.95 4.41 48.34 2.2 23 7.22 8.37 7.44 3.76 26.79 1.7 24 9.60 11.29 9.31 4.56 34.76 2.0 25 10.29 12.13 6.17 3.21 31.80 1.9 26 12.54 14.88 8.09 4.04 39.55 2.1 27 10.93 12.92 7.27 3.69 34.80 2.0 28 10.75 12.70 7.51 3.79 34.75 2.0 29 11.53 13.65 6.59 3.40 35.17 1.9 30 13.12 15.59 10.08 4.89 43.67 2.2 34.71 1.94 Rata-rata

mm. Kemudian berikut adalah cycle time dari pengasahan mata bor dengan menggunakan mesin asah grinding universal.

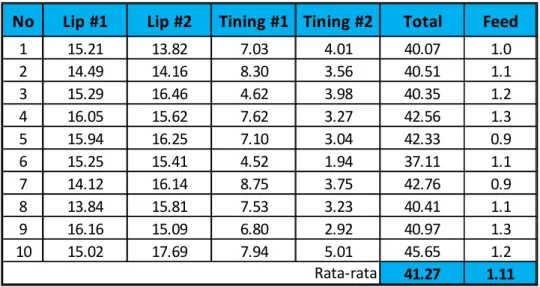

Tabel 4.3 Data cycle time pengasahan twist drill diameter 14 dengan mesin asah semi auto.

Dari data diatas diketaui bahwa rata-tara pengasahan 41,27 detik dan dibulatkan menjadi 42 detik. Sedangkan untuk tebalnya pemakan adalah 1,11 mm. Secara cycle time total memang lebih lama yang menggunakan mesin semi auto, oleh karena itu proses dipisah menjadi 2 station pengasahan yaitu station 1 (mesin grinding universal) dan station 2 (mesin manual).

Dari data hasil pemakanan saat pengasahan terdapat perbedaan antara pemakanan pada asahan mesin manual dengan banyaknya pemakanan dengan mesin grinding universal (semi auto) yaitu 1,94 mm dan 1,11 mm. Penurunan banyaknya pemakanan twist drill adalah 0,83 mm atau secara presentase adalah 43 % dari banyaknya pemakan sebelumnya. Hal ini sangat menguntungkan karena akan membuat life time twist drill menjadi lebih lama dan kebutuhan pemakaian twist drill bisa berkurang.

No Lip #1 Lip #2 Tining #1 Tining #2 Total Feed

1 15.21 13.82 7.03 4.01 40.07 1.0 2 14.49 14.16 8.30 3.56 40.51 1.1 3 15.29 16.46 4.62 3.98 40.35 1.2 4 16.05 15.62 7.62 3.27 42.56 1.3 5 15.94 16.25 7.10 3.04 42.33 0.9 6 15.25 15.41 4.52 1.94 37.11 1.1 7 14.12 16.14 8.75 3.75 42.76 0.9 8 13.84 15.81 7.53 3.23 40.41 1.1 9 16.16 15.09 6.80 2.92 40.97 1.3 10 15.02 17.69 7.94 5.01 45.65 1.2 41.27 1.11 Rata-rata

4.3 Pengumpulan Observasi Lapangan

4.3.1 Data Investasi dan Depresiasi Unit Mesin Grinding Universal

Penambahan unit Mesin grinding universal yang dibutuhkan untuk mengurangi pembelian twist drill adalah 2 unit Mesin grinding universal, sehingga investasi yang dibutuhkan adalah sebagai berikut dan seluruh nilai investasi adalah milik perusahaan dengan umur ekonomis dari Mesin grinding

universal tiga tahun.

Tabel 4.4 Perkiraan Jumlah Investasi

Jadi total investasi untuk penambahan 2 mesin grinding universal adalah Rp. 130.970.000,- sedangkan untuk perhitungan nilai depresiasinya adalah sebagai berikut.

Depresiasi =

Depresiasi = 1 / 3 x 130.970.000 Depresiasi = Rp. 43.656.666,66

4.3.2 Data Perkiraan Biaya Gaji Pekerja Yang Ditambahkan

Dengan adanya penambahan unit mesin grinding universal tersebut maka jumlah pekerja yang dibutuhkan juga bertambah, dari yang awalnya 2 orang / shift menjadi 4 orang / shift. Maka jumlah karyawan perhari yang awalnya 6 orang, akan berubah menjadi 12 orang atau bertambahan 6 pekerja / hari. Untuk data perkiraan tambahan biaya pekerja adalah sebagai berikut.

1 Mesin grinding universal PP-50 2 Unit Rp 64,185,000 Rp 128,370,000

2 Lampu TL 2 Pcs Rp 100,000 Rp 200,000

3 Fan Type CKE 2 Pcs Rp 450,000 Rp 900,000

4 Part electric & Instalation 1 Lot Rp 1,500,000 Rp 1,500,000 130,970,000 Rp

TOTAL HARGA

Total Investasi

Tabel 4.5 Perkiraan Biaya Untuk Pekerja Yang Ditambahkan

Sedangkan proyeksi untuk kenaikan gaji tiap tahunnya adalah sebesar 4,53% mengikuti kenaikan inflasi. Kenaikan inflasi sebesar 4,53% ini didapat berdasarkan data dari Bank Indonesia (BI) pada bulan Juni 2012 (http://www.bi.go.id/web/id/Moneter/Inflasi/Data+Inflasi/). Dan untuk proyeksi biaya gaji karyawan tersebut adalah sebagai berikut.

Tabel 4.6 Perkiraan Biaya Untuk Pekerja Yang Ditambahkan per Tahun Berdasarkan Tingkat Inflasi

4.3.3 Data Perkiraan Biaya Pengeluaran Perubahan Proses

Berdasarkan penambahan 2 mesin grinding universal dan perubahan proses pengasahan, maka akan terdapat biaya penambahan untuk proses pengasahan. Biaya tersebut diperkirakan sebagai berikut :

Tahun Biaya

1 Rp 136,500,000 2 Rp 143,092,950 3 Rp 150,004,339

QTY UNIT QTY UNIT

1 Qty men power 6 - 2 MP/ Shitf 12 - 4 MP/ Shitf

2 Cost @MP Rp 1,750,000 Rp 1,750,000

3 Man Power Cost Rp 10,500,000 / Month Rp 21,000,000 / Month

Total Rp 136,500,000 / Year Rp 273,000,000 / Year

NO ITEM MANUAL PROCESS SEMI AUTO PROCESS

Tabel 4.7 Perkiraan Biaya Penambahan proses

Untuk biaya pengeluaran tersebut diasumsikan memiliki tingkat kenaikan 4,83% tiap tahunnya berdasarkan inflasi. Perkiraan kenaikan pengeluaran untuk biaya penambahan proses adalah sebagai berikut seperti yang ditunjukkan pada tabel.

Tabel 4.8 Perkiraan Biaya Pengeluaran Perubahan Proses per Tahun Berdasarkan Tingkat Inflasi

4.3.4 Data Perkiraan Biaya Pengeluaran Electric Consumable

Berdasarkan penambahan 2 mesin grinding universal dan perubahan proses pengasahan, maka akan terdapat biaya penambahan untuk konsumsi listrik. Biaya tersebut diperkirakan sebagai berikut :

Tahun Biaya

1 Rp 106,920,000 2 Rp 112,084,236 3 Rp 117,497,905

QTY UNIT QTY UNIT

1 M/C rate Manual Rp 16,263 Rp 16,263

2 working time 408.4 Hour/Month 408.4 Hour/Month

3 Cost process/month Rp 6,641,667 Rp 6,641,667 4 Cost process/month Rp 79,700,000 Rp 79,700,000

5 M/C rate Universal Grinding Rp 21,817

6 working time 408.4 Hour/Month

7 Cost process/month Rp 8,910,000

8 Cost process/year Rp 106,920,000

Total Rp 79,700,000 / Year Rp 186,620,000 / Year

NO ITEM MANUAL PROCESS SEMI AUTO PROCESS

/ Year 106,920,000

Rp Add Process Cost

Tabel 4.9 Perkiraan Biaya Penambahan Electric Consumable

Untuk biaya pengeluaran tersebut diasumsikan memiliki tingkat kenaikan 4,83% tiap tahunnya berdasarkan inflasi. Perkiraan kenaikan pengeluaran untuk biaya penambahan electric consumable adalah sebagai berikut seperti yang ditunjukkan pada tabel.

Tabel 4.10 Perkiraan Biaya Pengeluaran Electric Consumable per Tahun Berdasarkan Tingkat Inflasi

Tahun Biaya

1 Rp 43,200,672 2 Rp 45,287,264 3 Rp 47,474,639

QTY UNIT QTY UNIT

1 Light 0.08Kwh (2 Unit) 0.16Kwh (4 unit)

2 Fan 0.2Kwh (2 Unit) 0.4Kwh (4 unit)

3 Grinding Manual 2Kwh (1 unit) 2Kwh (1 unit)

4 Grinding Machine 10Kwh (2 unit)

Total Kwh 2.28Kwh 12.56Kwh

5 Working time / Day 20.6Hour 20.6Hour

6 Kwh consumtion 46.97Kwh / Day 258.74Kwh / Day

7 Cost / Kwh Rp 850 (Base on Factory) Rp 850 (Base on Factory) 8 Cost Electric Rp 39,923 / Day Rp 219,926 / Day

798,456

Rp /Month Rp 4,398,512 /Month Total Rp 9,581,472 / Year Rp 52,782,144 / Year

NO ITEM MANUAL PROCESS SEMI AUTO PROCESS

4.3.5 Perhitungan Biaya Pengurangan Pembelian Twist Drill (Cost Saving)

Salah satu keuntungan dari pembelian mesin grinding universal adalah besarnya pemakanan twist drill saat pengasahan lebih sedikit dari pengasahan bila menggunakan mesin manual, yaitu dari awal material termakan 1,94 mm menjadi 1,11 mm atau turun 43%. Maka dari itu life time penggunaan mata bot bisa lebih lama sehingga biaya untuk pembelian twist drill bisa dikurangi. Pada line drilling terdapat 30 type diameter twist drill. Untuk perhitungan biaya pengurangan pembelian akan dipakai 5 type twist drill berdasar pareto biaya tertinggi dalam pembelian. Berikut diagram pareto untuk type diameter twist drill.

Dari data pareto diatas maka diambil 5 urutan terdepan sebagai penyumbang cost terbanyak. Berikut ini adalah perhitungan biaya pengurangan pembelian sebesar 43 % dari biaya awal pengeluaran untuk pembelian twist drill.

Tabel 4.11 Perkiraan Biaya Pengurangan pembelian twist drill

Dari tabel tersebut didapat perkiraan pengurangan biaya pembelian sebagai saving cost adalah Rp. 469.572.900,-. Sedangkan untuk proyeksi sampai dengan tahun ke tiga dengan mempertimbangkan nilai inflasi yaitu sebesar 4,83% adalah sebagai berikut.

Tabel 4.12 Perkiraan Biaya Pendapatan per Tahun Berdasarkan Tingkat Inflasi

Tahun Biaya

1 Rp 469,572,900 2 Rp 492,253,271 3 Rp 516,029,104

COST REMARK COST REMARK

1 - cost order TD Ø14 / year Rp 383,194,000 Rp 218,420,580 - Cost Efisiensi 2 - cost order TD Ø9 / year Rp 241,746,000 Rp 137,795,220 43% dari cost 3 - cost order TD Ø11 / year Rp 201,195,000 Rp 114,681,150 pemakaian 4 - cost order TD Ø17 / year Rp 150,885,000 Rp 86,004,450 awal. 5 - cost order TD Ø13 / year Rp 115,010,000 Rp 65,555,700

Total Rp 1,092,030,000 / Year Rp 622,457,100 / Year

NO ITEM EXISTING PROCESS PROPOSE PROCESS

4.3.6 Proyeksi Aliran Kas

Dari data-data yang telah dikumpulkan maka total biaya pengeluaran dan proyeksi aliran kasnya adalah sebagai berikut.

Tabel 4.13 Total Biaya Pengeluaran

Tabel 4.14 Aliran Kas Operasi

Aliran kas bersih tersebut juga dapat digambarkan ke dalam diagram aliran kas sebagai berikut.

Diagram 4.1 Aliran Kas

NO TAHUN 0 1 2 3

1 Arus Kas Keluar a. Biaya Investasi

- Mesin grinding universal PP-50 Rp (128.370.000)

- Lampu TL Rp (200.000)

- Fan Type CKE Rp (900.000)

- Part electric & Instalation Rp (1.500.000)

b. Biaya Pengeluaran Reguler Rp 286.620.672 Rp 300.464.450 Rp 314.976.883

2 Arus Kas Masuk

a. Biaya masuk (Cost Saving) Rp 469.572.900 Rp 492.253.271 Rp 516.029.104

3 Arus Kas Bersih Rp (130.970.000) Rp 51.982.228 Rp 243.771.049 Rp 444.823.269

Tahun 1 2 3

1 Biaya penambahan karyawan Rp 136,500,000 Rp 143,092,950 Rp 150,004,339 2 Biaya penambahan proses Rp 106,920,000 Rp 112,084,236 Rp 117,497,905 3 Biaya penambalan consumable Rp 43,200,672 Rp 45,287,264 Rp 47,474,639

Total Pengeluaran Rp 286,620,672 Rp 300,464,450 Rp 314,976,883 Rp 51.982.228,- Rp 243.771.049,- Rp 444.823.269,- Rp 130.970.000,- 3 1 2

4.4 Pengolahan Data

4.4.1 Analisa Payback Period

Dari perhitungan yang didapat, maka diketahui aliran kas masuk bersih yang tidak seragam. Lalu dengan didasarkan pada bunga safe investment sebesar 5,75% dari Bank Indonesia (BI) Rate Juni 2012 (http://www.bi.go.id/web/id/Moneter/BI+Rate/Data+BI+Rate/) serta kenaikan inflasi sebesar 4,83% maka didapat nilai inflate interest rate (If) sebagai berikut.

•If = 5,75% + 4,83%

•If = 10,58% (MARR)

Jadi besar bunga pengembalian yang adalah 10,58%, untuk mengetahui lamanya waktu dari pengembalian modal investasi maka dilakukan perhitungan analisa payback period.

Tabel 4.15 Perhitungan Payback Period

Dari perhitungan tabel tersebut didapatkan bahwa periode pengembalian atau payback period adalah 1,4 tahun.

FAKTOR DISKON PRESENT VALUE ALIRAN KAS WAKTU

10,58% (PV) KOMULATIF (TAHUN)

0 Rp (130.970.000) Rp (130.970.000)

1 Rp 51.982.228 0,8942 Rp 46.482.508,28 Rp 84.487.491,72 1 2 Rp 243.771.049 0,7884 Rp 192.189.094,73 - 0,4

1,4

TAHUN ARUS KAS BERSIH

4.4.2 Analisa Net Present Value (NPV) dan Profitability Index (PI)

Lalu untuk perhitungan net present value (NPV) adalah seperti yang ditunjukkan pada tabel pehitungan NPV.

Tabel 4.16 Perhitungan NPV

Dari perhitungan tersebut maka didapatkan jumlah NPV adalah lebih besar dari 0. Sedangkan untuk perhitungan nilai profitability index (PI) adalah sebagai berikut.

PI = TPV / lo

PI = (46.482.508 + 192.189.095 + 303.636.364) / 130.970.000 PI = 4,1

Dari perhitungan tersebut didapatkan PI Lebih besar dari 1.

4.4.3 Analisa Internal Rate of Return (IRR)

Untuk perhitungan analisa internal rate return (IRR) adalah dengan mencari rata-rata aliran kas masuk bersih tiap tahunnya untuk dikurangi dengan aliran kas keluar. Dalam perhitungan ini aliran kas keluar adalah jumlah dari investasi. Adapun perhitungan IRR adalah sebagai berikut.

FAKTOR DISKON PRESENT VALUE

10,58% (PV) 0 Rp (130.970.000) 1 Rp (130.970.000) 1 Rp 51.982.228 0,8942 Rp 46.482.508 2 Rp 243.771.049 0,7884 Rp 192.189.095 3 Rp 444.823.269 0,6826 Rp 303.636.364 411.337.967 Rp TOTAL NVP ALIRAN KAS TAHUN

Tabel 4.17 Perhitungan Rata-rata Aliran Kas

Setelah didapatkan rata-rata tersebut maka digunakan rumus berikut. Faktor Anuitas =

Faktor Anuitas = 130.970.000 / 246.858.849 Faktor Anuitas = 0,53

Didapatkan ( i ) sebesar 0,53 lalu dengan melihat tabel Appendix A-2 maka dilakukan perhitungan interpolasi.

IRR : ( 36-32 ) / ( 2,181 – 2,345 ) = ( X - 32 ) / ( 0.53 – 2,345 ) : 4 / -0,164 = ( X – 32 ) / -1,815

: X – 32 = 44,27 : X = 32 + 44,27 : X = 76,27

Dari hasil perhitungan tersebut didapatkan nilai IRR adalah 76,27%.

ALIRAN KAS ARUS KAS

MASUK BERSIH KELUAR

0 Rp - Rp (130.970.000) 1 Rp 51.982.228 2 Rp 243.771.049 3 Rp 444.823.269 RATA-RATA Rp 246.858.849 Rp (130.970.000) TAHUN