KAJIAN PENGEMBANGAN MI JAGUNG INSTAN DENGAN TEKNIK PENGERINGAN OVEN

Oleh

Angga Andrian Asri Wijaya F24103074

2010

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

Pengeringan Oven

Nama : Angga Andrian Asri Wijaya NIM : F24103074

Menyetujui,

Pembimbing I

(Dr. Ir. Nurheni Sri Palupi, M.Si) NIP : 19610802.198703.2.002

Pembimbing II

(Ir. Tjahja Muhandri, MT) NIP : 19720515.199702.1.001

Mengetahui : Ketua Departemen

(Dr. Ir. Dahrul Syah) NIP : 19650814.199002.1.001

DENGAN TEKNIK PENGERINGAN OVEN

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN Pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh:

ANGGA ANDRIAN ASRI WIJAYA F24103074

2010

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

ANGGA ANDRIAN ASRI WIJAYA. Kajian Pengembangan Mi Jagung Instan dengan Teknik Pengeringan Oven. Di bimbing oleh NURHENI SRI PALUPI dan TJAHJA MUHANDRI

Jagung merupakan salah satu bahan pangan utama kedua setelah beras. Komoditi ini merupakan sumber karbohidrat yang penting sehingga dapat menjadi bahan pangan alternatif yang baik selain beras dalam rangka diversifikasi pangan. Mi jagung merupakan salah satu produk yang dapat meningkatkan nilai tambah jagung. Penelitian ini bertujuan mengoptimasi proses pembuatan mi basah jagung teknik ekstrusi dan pengembangannya menjadi mi jagung instan.

Bahan baku utama yang digunakan dalam penelitian ini adalah jagung varietas P21 (Pioneer-21) dan bahan tambahan yang digunakan adalah NaCl, air, dan guar gum. Ekstruder yang digunakan adalah ekstruder model MS9 (Multifunctional Noodle Modality Machine model MS9 dari Guandong Henglian

Food Machine Co. Ltd., China) merupakan ektruder pencetak berulir tunggal.

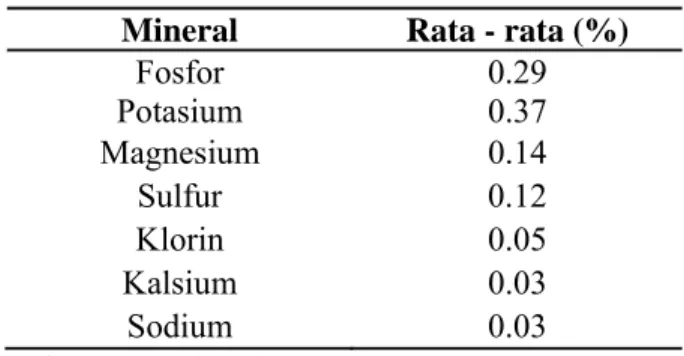

Secara garis besar, penelitian ini dilakukan dengan tahapan sebagai berikut : pembuatan tepung jagung, optimasi proses pembuatan mi jagung basah, dan optimasi proses pembuatan mi jagung instan dengan teknik pengeringan oven.

Hasil penelitian menunjukkan bahwa penambahan guar gum terbukti dapat mengurangi KPAP mi, meningkatkan elastisitas mi, menurunkan kekerasan dan kelengketan mi serta menurunkan kekenyalan mi pada mi jagung basah. Namun hasil uji organoleptik mi jagung basah terhadap atribut warna, elongasi, kekerasan, rasa, dan kekenyalan dapat disimpulkan bahwa formula yang paling disukai oleh panelis untuk sampel mi jagung adalah mi jagung basah tanpa penambahan guar gum. Selain itu, mi jagung basah dengan penambahan guar gum 1% dan 2% menimbulkan rasa pahit saat dicicipi dan warna mi jagung yang dihasilkan kuning gelap. Oleh sebab itu, formula optimum untuk dikembangkan menjadi mi jagung instan dengan teknik pengeringan oven adalah tepung jagung 100%, NaCl 2%, dan kadar air 70%. Nilai KPAP, persen elongasi, kekerasan, kelengketan, dan kekenyalan mi jagung basah formula terpilih berturut-turut adalah sebesar 3.86%, 130.09%, 3108.03 gf, -1288.22 gf, dan 0.44 gs.

Waktu optimum pengeringan mi jagung instan yang menghasilkan kadar air sesuai SNI 01-3551-2000 pada suhu 600C adalah 65 menit dengan kadar air 11.87%, 70 menit dengan kadar air 10.85%, dan 75 menit dengan kadar air 10.02%. Waktu pengeringan 65 menit memberikan hasil mi instan dengan sifat lebih baik dibandingkan waktu pengeringan 70 dan 75 menit. Peningkatan waktu pengeringan dapat meningkatkan KPAP mi, menurunkan persen elongasi, kekerasan dan kekenyalan mi serta meningkatkan kelengketan mi pada mi jagung instan. Nilai KPAP, persen elongasi, kekerasan, kelengketan, dan kekenyalan mi jagung instan dengan waktu pengeringan optimum berturut-turut adalah sebesar 3.77%, 181.28%, 3045.13 gf, -1109.33 gf, dan 0.40 gs. Mi jagung instan yang dihasilkan memiliki waktu rehidrasi optimum yaitu selama 5 menit.

Penulis bernama Angga Andrian Asri Wijaya dilahirkan pada tanggal 16 Oktober 1984 di Bogor dan merupakan putra pertama dari pasangan M. Agus Ganda Wijaya dan Asri Supadmi. Penulis menempuh pendidikan dasar di SDN Gunung Batu III (1991-1997), pendidikan menengah pertama di SLTPN 2 Ciomas (1997-2000), dan pendidikan menengah atas di SMUN 5 Bogor (2000-2003).

Penulis diterima di Departemen Ilmu dan Teknologi Pangan, Fakultas Teknologi Pertanian, Insitut Pertanian Bogor pada tahun 2003 melalui jalur USMI. Selama menempuh pendidikan di IPB penulis aktif di berbagai kepanitian antara lain panitia Suksesi HIMITEPA (2004), panitia BAUR 2005) dan panitia Fieldtrip ITP’40 (2007). Adapun seminar dan pelatihan yang pernah diikuti penulis yaitu Seminar Nasional Pertanian (2005), Pelatihan Good Laboratory

Practices (2007), dan Seminar Nasional “Food Safety, Quality, and Nutrition for The Best Future” (2007).

Untuk menyelesaikan tugas akhirnya, penulis meneliti dengan judul ‘Kajian Pengembangan Mi Jagung Instan dengan Teknik Pengeringan Oven’ di bawah bimbingan Dr. Ir. Nurheni Sri Palupi, MSi. dan Ir. Tjahja Muhandri, MT.

Alhamdulillaahirobbil ’alamin, segala puji bagi Allah SWT yang telah

memberikan karunia-Nya sehingga penulis dapat menyelesaikan skripsi ini sebagai tugas akhir untuk mendapatkan gelar Sarjana Teknologi Pertanian pada Departemen Ilmu dan Teknologi Pangan, FATETA, IPB. Shalawat dan Salam semoga selalu tercurahkan kepada Nabi Besar Muhammad, SAW. Pada kesempatan ini, perkenankanlah penulis mengucapkan terima kasih kepada pihak-pihak yang telah membantu, mendukung, serta membimbing penulis baik secara langsung maupun tidak langsung hingga skripsi ini selesai dibuat, terutama kepada :

1. Dr. Ir. Nurheni Sri Palupi, MSi. selaku dosen pembimbing I yang selalu sabar dan bijaksana dalam membimbing serta memberikan masukan-masukan yang berguna hingga terselesaikannya skripsi ini.

2. Ir. Tjahja Muhandri, MT. selaku dosen pembimbing II atas bimbingan, tanggung jawab, kritikan dan segala masukan yang diberikan kepada penulis.

3. Ir. Subarna, M.Si. atas kesediaannya sebagai dosen penguji.

4. Dr. Ir. Dahrul Syah yang telah banyak membantu di saat-saat penulis kesulitan biaya perkuliahan serta memberikan arahan dan motivasi untuk lebih baik lagi.

5. Seluruh dosen dan staf Departemen Ilmu dan Teknologi Pangan yang telah memberikan ilmu dan mendukung kemajuan penulis.

6. Nenek, Ibu, Bapak (Alm), Kakek (Alm), Paman dan Bibi serta saudara-saudaraku atas doa, kasih sayang nasihat, dukungan moril dan spirituil, serta motivasi yang diberikan selama ini.

7. Keluarga besar Nenek Endeh, Teh Cici, Teh Ade, Mas Yogi, dan Teh Yola yang telah banyak membantu baik doa, nasihat, maupun materi.

8. Edi Muliawijaya selaku paman yang membuka jalan dalam melanjutkan studi S1 di Ilmu dan Teknologi Pangan.

9. Seluruh anggota Tim Jagung (Sigit, Ami, Oke, Bu Lisna, Ririn, dan Gia), atas kerja sama yang telah diberikan.

persahabatannya baik selama penulis kuliah maupun dalam pembuatan tugas akhir.

11. Teman-teman ITP 40 (Kaninta BY dan Eka Satriawan), 41 (Aris Dwi Toha, Andriyansyah, M Arif MAS), 42, dan 43 serta teman-teman ITP yang telah membantu penulis semasa kuliah, yang tidak dapat disebutkan satu per satu.

12. Seluruh laboran dan teknisi laboratorium ITP (Bu Rub dan Mba Darsih), SEAFAST (Pak Jun dan Pak Deni), dan PAU yang telah banyak membantu penulis.

Akhir kata, penulis berharap skripsi ini dapat bermanfaat bagi semua pihak yang membutuhkan dan bagi pengembangan ilmu dan penerapan pembelajaran khususnya bagi Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Bogor, Maret 2010

DAFTAR ISI

Halaman

KATA PENGANTAR ... i

DAFTAR ISI ... iv

DAFTAR TABEL ... vii

DAFTAR GAMBAR ... viii

DAFTAR LAMPIRAN ... x

I. PENDAHULUAN A. Latar Belakang ... 1

B. Tujuan ... 3

C. Manfaat ... 3

II. TINJUAN PUSTAKA A. Jagung ... 4

B. Jenis Jagung ... 5

C. Karakteristik Fisiko Kimia Jagung ... 6

1. Tepung Jagung Pioneer 21 ... 11

2. Pati Jagung ... 14

a. Amilosa ... 15

b. Amilopektin ... 16

c. Granula Pati ... 17

3. Gelatinisasi Pati ... 18

a. Konsep dan Mekanisme Gelatinisasi ... 18

b. Suhu Gelatinisasi ... 19

c. Retrogradasi ... 20

D. Jenis-Jenis Mi dan Proses Pembuatannya ... 21

1. Mi Segar ... 21

2. Mi Basah ... 22

3. Mi Kering ... 23

4. Mi Instan ... 24

E. Ekstrusi ... 28

1. Proses Ekstrusi ... 28

2. Ekstruder ... 29

III. METODOLOGI PENELITIAN A. Bahan dan Alat ... 31

B. Metode Penelitian ... 31

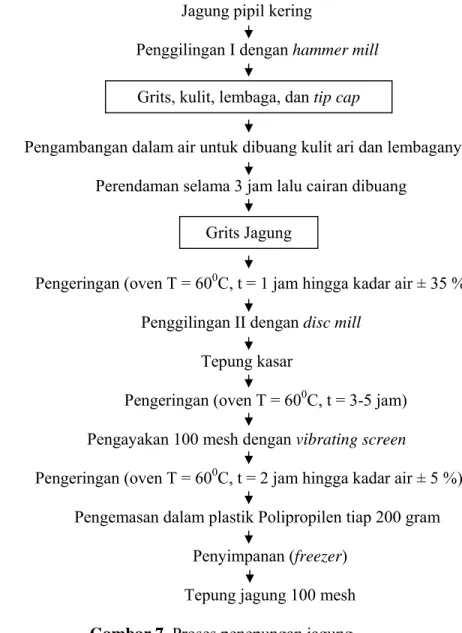

1. Pembuatan Tepung Jagung ... 32

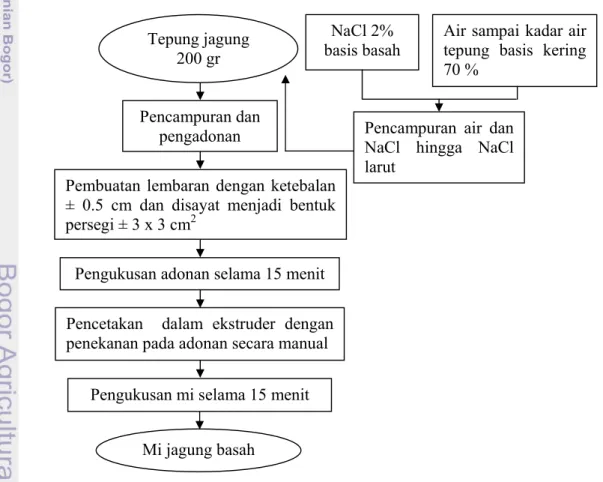

2. Optimasi Proses Pembuatan Mi Jagung Basah ... 34

a. Penentuan Kadar Air Optimum Adonan ... 34

b. Penentuan Waktu Optimum Pengukusan ... 34

c. Perbaikan Elastisitas Mi Jagung Basah ... 35

3. Optimasi Proses Pengeringan Untuk Pembuatan Mi Jagung Instan Dengan Teknik Pengeringan Oven ... 35

4. Analisis Karakteristik Fisik Mi Jagung Basah dan Mi Jagung Instan ... 37

C. Metode Analisis ... 37

1. Analisis Sifat Fisik ... 37

2. Analisis Sifat Kimia ... 39

3. Analisis Organoleptik ... 40

IV. HASIL DAN PEMBAHASAN A. Pembuatan Tepung Jagung ... 41

B. Kajian Pembuatan Mi Jagung Basah ... 43

1. Optimasi Proses Pembuatan Mi Jagung Basah ... 43

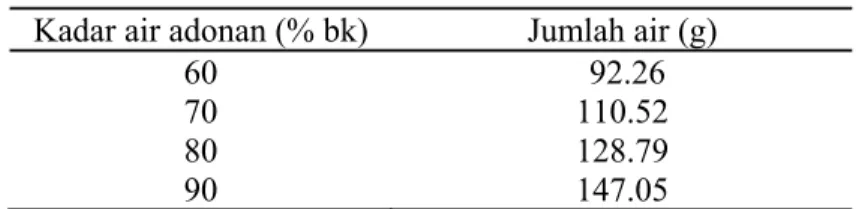

a. Penentuan Kadar Air Optimum Adonan ... 44

b. Penentuan Waktu Optimum Pengukusan ... 46

c. Pembuatan Mi Jagung Basah Berdasarkan Proses Optimum .. 49

d. Perbaikan Elastisitas Mi Jagung Basah ... 53

2. Analisis Karakteristik Fisik Mi Jagung Basah ... 54

a. Elongasi ... 54

Persen elongasi celup ... 55

b. Kekerasan dan kelengketan ... 58

c. Kekenyalan ... 60

d. Kehilangan padatan akibat pemasakan (KPAP) ... 61

3. Hasil Uji Organoleptik Mi Jagung Basah ... 63

4. Perbandingan Mi Jagung Basah Formula Terpilih dan Mi Terigu Basah ... 68

C. Optimasi Proses Pembuatan Mi Jagung Instan Dengan Teknik Pengeringan Oven ... 69

1. Pengeringan ... 70

2. Penentuan Waktu Optimum Pengeringan ... 71

3. Analisis Karakteristik Fisik Mi Jagung Instan ... 73

a. Waktu rehidrasi ... 73

b. Persen elongasi celup ... 75

c. Persen elongasi rendam ... 76

d. Kekerasan dan kelengketan ... 77

e. Kekenyalan ... 78

f. Kehilangan padatan akibat pemasakan (KPAP) ... 80

D. Penyusunan SOP (Standard Operating Procedure) Proses Pembuatan Mi Jagung Instan Dengan Teknik Pengeringan Oven ... 81

V. KESIMPULAN DAN SARAN A. KESIMPULAN ... 84

B. SARAN ... 85

DAFTAR PUSTAKA ... 86

DAFTAR GAMBAR

Halaman

1. Tanaman jagung ... 4

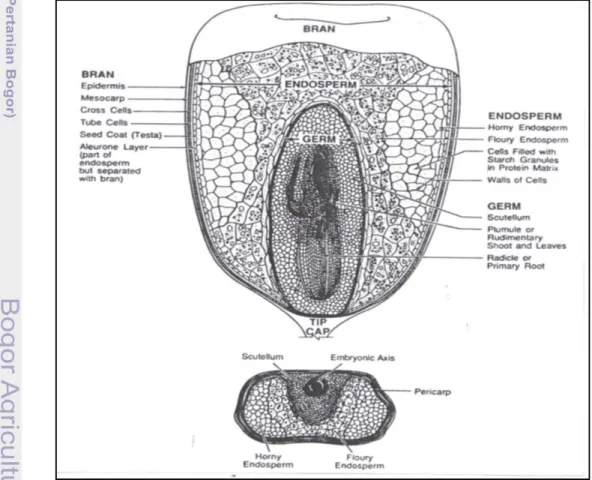

2. Struktur biji jagung ... 8

3. Struktur amilosa ... 16

4. Struktur amilopektin ... 16

5. Mekanisme gelatinisasi pati ... 19

6. Rangkaian penelitian pembuatan mi jagung ... 32

7. Proses penepungan jagung ... 33

8. Proses pembuatan mi jagung instan ... 36

9. Kurva Profil Tekstur Mi ... 38

10. Tepung jagung P 21 ... 43

11. Ekstruder pencetak mi ... 44

12. Adonan tepung jagung setelah pengepresan dan pemotongan menjadi kotak-kotak ... 50

13. Proses pencetakan untaian mi jagung ... 52

14. Proses pembuatan mi jagung basah yang telah dioptimasi ... 52

15. Perubahan persen elongasi celup mi jagung basah pada berbagai konsentrasi guar gum ... 56

16. Perubahan persen elongasi rendam mi jagung basah pada berbagai konsentrasi guar gum ... 57

17. Perubahan kekerasan dan kelengketan mi jagung basah pada berbagai konsentrasi gum ... 59

18. Perubahan kekenyalan mi jagung basah pada berbagai konsentrasi guar gum ... 61

19. Perubahan KPAP mi jagung basah pada berbagai konsentrasi guar gum . 62 20. Skor rata-rata kesukaan panelis berdasarkan atribut warna sampel mi jagung basah ... 64

21. Skor rata-rata kesukaan panelis berdasarkan atribut elongasi sampel mi jagung basah ... 64

22. Skor rata-rata kesukaan panelis berdasarkan atribut kekerasan sampel mi jagung basah ... 65 23. Skor rata-rata kesukaan panelis berdasarkan atribut kekerasan sampel mi

jagung basah ... 66 24. Skor rata-rata kesukaan panelis berdasarkan atribut kekenyalan sampel mi

jagung basah ... 67 25. Penampakan mi jagung basah ... 68 26. Klasifikasi mi oriental berdasarkan kadar air dan tingkat pra-masak ... 70 27. Grafik hubungan waktu (menit) dengan kadar air (%) pada suhu 600C ... 72 28. Penampakan mi jagung instan sebelum dan setelah direhidrasi ... 74 29. Perubahan persen elongasi celup mi jagung instan pada waktu

pengeringan yang berbeda ... 75 30. Perubahan persen elongasi rendam mi jagung instan pada waktu

pengeringan yang berbeda ... 76 31. Perubahan kekerasan dan kelengketan mi jagung instan pada waktu

pengeringan yang berbeda ... 78 32. Perubahan kekenyalan mi jagung instan pada waktu pengeringan yang

berbeda ... 79 33. Perubahan KPAP mi jagung instan pada waktu pengeringan yang

berbeda ... 80 34. Kesetimbangan massa proses pembuatan mi jagung instan dengan teknik

DAFTAR TABEL

Halaman

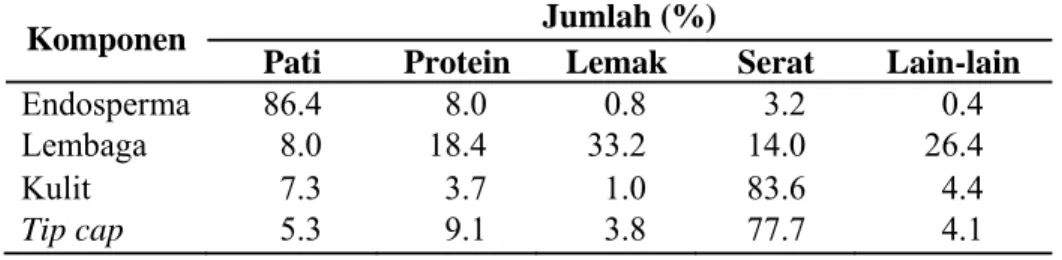

1. Bagian-bagian anatomi biji jagung ... 7

2. Komposisi kimia rata-rata biji jagung dan bagian-bagiannya ... 9

3. Jumlah mineral pada biji jagung ... 11

4. Syarat mutu tepung jagung menurut SNI 01-3727-1995 ... 12

5. Hasil uji amilografi tepung jagung Pioneer 2 ... 13

6. Hasil analisis proksimat tepung jagung Pioneer 21 ... 14

7. Kadar pati, amilosa, dan amilopektin tepung jagung Pioneer 21 ... 14

8. Karakteristik granula pati ... 18

9. Suhu gelatinisasi beberapa jenis pati ... 20

10. Syarat mutu mi basah menurut SNI 01-2987-1992 ... 22

11. Syarat mutu mi instan menurut SNI 01-3551-2000 ... 25

12. Klasifikasi Ekstruder Ulir Tunggal ... 29

13. Rancangan percobaan penentuan formula adonan mi jagung basah ... 34

14. Pengaturan Texture Analyzer dalam mode TPA ... 38

15. Spesifikasi ekstruder pencetak model MS9 ... 44

16. Jumlah air yang ditambahkan pada 200 g tepung jagung ... 45

17. Pengaruh penambahan air dengan konsentrasi berbeda ... 45

18. Karakteristik fisik mi jagung selama pengukusan ... 47

19. Karakteristik fisik mi jagung basah setelah perebusan ... 53

20. Deskripsi fisik untaian mi pada berbagai taraf kadar guar gum secara visual ... 55

21. Hasil uji organoleptik mi jagung basah ... 63

22. Perbandingan karakteristik fisik mi jagung basah dan mi terigu basah .... 68

23. Karakteristik fisik mi jagung instan secara visual ... 72

DAFTAR LAMPIRAN

Halaman 1. Data elongasi mi jagung hasil pengukusan I secara manual ... 93 2. Data elongasi mi jagung pengukusan II secara manual ... 93 3. Data kadar air mi jagung basah ... 93 4. Hasil analisis sidik ragam dan uji lanjut Duncan terhadap elongasi celup

mi jagung basah ... 94 5. Hasil analisis sidik ragam dan uji lanjut Duncan terhadap elongasi rendam

mi jagung basah ... 95 6. Hasil analisis sidik ragam dan uji lanjut Duncan terhadap kekerasan mi

jagung basah ... 96 7. Hasil analisis sidik ragam dan uji lanjut Duncan terhadap kelengketan mi

jagung basah ... 97 8. Hasil analisis sidik ragam dan uji lanjut Duncan terhadap kekenyalan mi

jagung basah ... 98 9. Hasil analisis sidik ragam dan uji lanjut Duncan terhadap KPAP mi

jagung basah ... 99 10. Hasil analisis sidik ragam dan uji lanjut Duncan terhadap atribut warna mi

jagung basah ... 100 11. Hasil analisis sidik ragam dan uji lanjut Duncan terhadap atribut elongasi

mi jagung basah ... 101 12. Hasil analisis sidik ragam dan uji lanjut Duncan terhadap atribut kekerasan mi jagung basah ... 102 13. Hasil analisis sidik ragam dan uji lanjut Duncan terhadap atribut rasa mi

jagung basah ... 103 14. Hasil analisis sidik ragam dan uji lanjut Duncan terhadap atribut

kekenyalan mi jagung basah ... 104 15. Data hasil uji organoleptik mi jagung basah ... 105 16. Kuisioner mi jagung basah ... 106 17. Data elongasi, kekerasan, kelengketan, dan kekenyalan mi jagung basah . 107 18. Kadar air mi jagung instan pada T = 600C ... 108

19. Hasil analisis sidik ragam dan uji lanjut Duncan terhadap elongasi celup mi jagung instan ... 109 20. Hasil analisis sidik ragam dan uji lanjut Duncan terhadap elongasi rendam mi jagung instan ... 110 21. Hasil analisis sidik ragam dan uji lanjut Duncan terhadap kekerasan mi

jagung instan ... 111 22. Hasil analisis sidik ragam dan uji lanjut Duncan terhadap kelengketan mi

jagung instan ... 112 23. Hasil analisis sidik ragam dan uji lanjut Duncan terhadap kekenyalan mi

jagung instan ... 113 24. Hasil analisis sidik ragam dan uji lanjut Duncan terhadap KPAP mi jagung

instan ... 114 25. Data elongasi, kekerasan, kelengketan, dan kekenyalan mi jagung instan

pada T = 600C ... 115 26. Contoh perhitungan penambahan jumlah air pada pembuatan mi jagung

A. LATAR BELAKANG

Pangan merupakan salah satu kebutuhan dasar bagi manusia. Seiring dengan meningkatnya pertumbuhan penduduk, kebutuhan akan pangan meningkat pula baik secara kualitas maupun kuantitas. Indonesia merupakan salah satu negara yang memiliki ketahanan pangan kurang stabil. Ketergantungan bangsa Indonesia terhadap beras begitu tinggi, sehingga ketika kebutuhan beras dalam negeri tidak tercukupi, bangsa Indonesia harus mengimpor bahan pangan dari luar.

Selain itu, masyarakat Indonesia mengalami perubahan pola konsumsi karena mi instan dijadikan sebagai pengganti lauk pauk atau pendamping nasi, bahkan sebagai pengganti nasi. Mi instan yang beredar di Indonesia menggunakan tepung terigu sebagai bahan baku utama yang bukan merupakan produk hasil pertanian domestik. Kondisi ini cukup mengkhawatirkan karena tepung terigu merupakan produk pangan impor. Tingkat konsumsi beras yang masih relatif tinggi dan pola konsumsi bahan pangan ke arah terigu berimplikasi sama bahayanya sehingga akan membahayakan ketahanan pangan Indonesia (Suwandi, 2006).

Untuk mengatasi masalah tersebut, diperlukan upaya untuk mengurangi ketergantungan terhadap beras dan bahan pangan impor lainnya dengan mencari alternatif bahan pangan lainnya yang dapat tumbuh di Indonesia. Kegiatan tersebut dikenal dengan usaha diversifikasi pangan. Salah satu bahan pangan alternatif yang berpotensi dikembangkan adalah jagung. Jagung merupakan komoditi pangan Indonesia dengan tingkat produksi per tahun mencapai 12,45 juta ton pipilan kering. Produksi jagung ini meningkat dari tahun 2006 sebesar 11,61 juta ton menjadi 15,6 juta ton pada tahun 2008 (Badan Pusat Statistik 2008). Jagung memiliki nilai gizi yang cukup memadai dan di beberapa daerah di Indonesia digunakan sebagai makanan pokok. Selain itu, jagung mampu tumbuh di semua daerah di Indonesia. Terbukti dari data Badan Pusat Stastitik (2006) yang menunjukkan semua propinsi di Indonesia menanam jagung dengan kapasitas produksi yang beragam. Tujuh propinsi penghasil utama jagung di Indonesia adalah Jawa Timur, Jawa Tengah, Lampung, Sumatera Utara, Sulawesi

Selatan, Nusa Tenggara Timur, dan Jawa Barat (Balai Penelitian dan Pengembangan Departemen Pertanian, 2005danBadan Pusat Stastitik, 2006).

Produk pangan olahan jagung yang cukup berpotensi untuk dikembangkan adalah mi. Berdasarkan hasil kajian preferensi konsumen terhadap produk pangan non beras, mi merupakan produk pangan yang paling sering dikonsumsi oleh sebagian besar konsumen baik sebagai makanan sarapan maupun sebagai selingan (Juniawati, 2003). Oleh karena itu, dibuatlah mi berbahan baku jagung untuk mengurangi ketergantungan beras dan terigu.

Pembuatan mi jagung baik mi jagung basah maupun mi jagung instan telah dilakukan beberapa kali penelitian dengan desain proses dan formulasi yang berbeda untuk membentuk mi jagung yang terbaik dilihat dari sifat fisik maupun dari sifat kimia mi jagung itu sendiri. Beberapa penelitian telah dilakukan untuk membuat produk mi berbahan baku jagung. Salah satunya adalah Juniawati (2003) yang membuat mi jagung instan dengan menggunakan tepung jagung sebagai bahan baku utamanya. Keunggulan mi jagung dibandingkan mi terigu instan adalah tidak perlunya digunakan pewarna buatan (tartrazine) seperti halnya dalam pengolahan mi terigu instan.

Berbagai teknik pembuatan mi jagung telah dikembangkan dan secara umum dapat dikelompokkan menjadi tiga, yaitu : (1) teknik pembuatan mi jagung dengan calendering yang meliputi proses pembentukan lembaran (sheeting) dan pemotongan (sliting) atau modifikasi teknik mie terigu (Juniawati 2003; Budiyah 2004; Fadlillah 2005; Kurniawati 2006; Rianto 2006; Soraya 2006; Putra 2008), (2) teknik pembuatan mi jagung dengan ekstrusi piston atau ram (Subarna dkk, 1999), dan (3) pembuatan mie jagung teknik ekstrusi ulir dengan menggunakan ektruder tipe pemasak dan pencetak (Fahmi 2007; Etikawati 2007; Hatorangan 2007; Susilawati 2007) dan dengan menggunakan ekstruder tipe pencetak/pasta (Ekafitri 2009; Zulkhair 2009).

Selama ini sebagian besar proses pembuatan mi jagung menggunakan teknik ekstrusi baru sampai pada tahap mi basah. Oleh sebab itu, perlu adanya tahap lanjut dari proses pembuatan mi jagung basah yaitu proses instanisasi baik melalui proses penggorengan (instant fried noodle) maupun pengeringan dengan oven (instant dried noodle).

B. TUJUAN

Penelitian yang dilaksanakan bertujuan :

1. Melakukan optimasi pembuatan mi jagung basah dengan teknik ekstrusi. 2. Mengevaluasi mutu fisik mi jagung basah.

3. Melakukan pengujian penerimaan konsumen terhadap produk mi jagung basah.

4. Mengevaluasi mutu fisik mi jagung instan dengan teknik pengeringan oven dan menyusun SOP pembuatan mi jagung instan dengan teknik pengeringan oven.

C. MANFAAT

Manfaat dari penelitian ini yaitu menghasilkan desain proses dan formulasi optimum mi jagung basah dan pengembangannya menjadi mi jagung instan dengan teknik pengeringan oven yang dapat diterapkan di industri serta mendorong munculnya usaha di bidang mi jagung.

A. Jagung

Menurut sejarahnya, tanaman jagung berasal dari Amerika dan merupakan tanaman sereal yang paling penting di benua tersebut (Anonim, 2008). Tanaman jagung termasuk dalam keluarga rumput-rumputan dengan spesies Zea

mays L. Secara umum, klasifikasi tanaman jagung adalah sebagai berikut :

Kingdom : Plantae (tumbuh-tumbuhan) Divisi : Spermatophyta (tumbuhan berbiji) Subdivisi : Angiospermae (berbiji tertutup) Kelas : Monocotyledone (berkeping satu) Ordo : Graminae (rumput-rumputan)

Famili : Graminaceae

Genus : Zea

Spesies : Zea mays L.

Gambar 1. Tanaman jagung

Tinggi tanaman jagung sangat bervariasi. Umumnya tanaman jagung memiliki ketinggian antara satu sampai tiga meter. Namun demikian, ada varietas

yang dapat mencapai tinggi 6 meter. Akar jagung tergolong akar serabut yang dapat mencapai kedalaman 8 meter meskipun sebagian besar berada pada kisaran 2 meter. Batang jagung tegak dan mudah terlihat, sebagaimana sorgum dan tebu, namun tidak seperti padi atau gandum. Batang jagung cukup kokoh namun tidak banyak mengandung lignin (Wikipedia Indonesia, 2005).

Daun jagung memanjang dan keluar dari buku-buku batang. Tulang daun sejajar dengan ibu tulang daun. Jumlah daun terdiri dari 8-48 helaian, tergantung varietasnya. Daun terdiri dari tiga bagian, yaitu kelopak daun, lidah daun, dan helaian daun. Kelopak daun umumnya membungkus batang. Antara kelopak dan helaian terdapat lidah daun yang disebut ligula. Bunga jagung tidak memiliki petal dan sepal sehingga disebut bunga tidak lengkap. Bunga jagung juga termasuk bunga tidak sempurna karena bunga jantan dan betina berada pada bunga yang berbeda (Purwono, 2007).

Biji jagung tersusun rapi pada tongkol. Dalam satu tongkol terdapat 200-400 biji. Biji jagung terdiri dari tiga bagian. Bagian paling luar disebut pericarp. Bagian atau lapisan kedua yaitu endosperm yang merupakan cadangan makanan biji. Sementara bagian paling dalam yaitu embrio atau lembaga (Purwono, 2007).

B. Jenis Jagung

Tanaman jagung (Zea mays L.) adalah salah satu jenis tanaman biji-bijian dari keluarga rumput-rumputan (Graminaceae) (Warisno, 1998). Menurut Suprapto (1998) varietas jagung dapat dibedakan berdasarkan beberapa kriteria, antara lain : tinggi tempat penanaman, umur varietas, perbenihannya, serta warna dan tipe biji. Namun secara umum, pengklasifikasian jagung dibedakan berdasarkan bentuk kernelnya.

Berdasarkan bentuk kernelnya, ada 6 tipe utama jagung, yaitu : dent,

flint, flour, sweet, pop, dan pod corns. Perbedaan terutama didasarkan pada

kualitas, kuantitas dan komposisi endosperma. Jagung jenis dent dicirikan dengan adanya selaput corneous, horny endosperm, pada bagian sisi dan belakang kernel, pada bagian tengah inti jagung lunak dan bertepung. Endosperma yang lunak akan menjulur hingga mahkota membentuk tipe tertentu, yang merupakan ciri khas jagung jenis dent (Johnson, 1991).

Jagung jenis flint memiliki bentuk yang tebal, keras, dengan lapisan

horny endosperm disekeliling granula tengah, kecil, dan halus. Jagung jenis flour

juga merupakan jenis jagung yang sangat tua, yang banyak tumbuh pada jaman Aztec dan Inca. Dicirikan dengan adanya endosperma lunak yang menembus kernel, sangat mudah untuk dihancurkan tetapi sangat mudah juga ditumbuhi kapang, terutama bila ditanam di lahan basah (Johnson, 1991). Jagung jenis sweet diyakini sebagai jenis jagung mutasi yang mengandung sedikit pati dengan endosperma berwarna bening. Jagung ini biasanya dikonsumsi sebagai campuran sayuran. Jagung jenis pop memiliki kernel kecil dan keras seperti jenis flint dengan kandungan pati yang lebih sedikit. Sedangkan jagung jenis pod merupakan jagung hias dengan kernel tertutup dan pada umumnya jagung jenis ini tidak ditanam secara komersial (Johnson, 1991).

Menurut Suprapto (1998), jagung yang banyak ditanam di Indonesia adalah tipe mutiara (flint) dan setengah mutiara (semi flint), seperti Jagung Arjuna (mutiara), Jagung Harapan (setengah mutiara), Pioneer-2 (setengah mutiara), Hibrida C-1 (setengah mutiara), dan lain-lain. Selain jagung tipe mutiara dan setengah mutiara, di Indonesia juga terdapat jagung tipe berondong (pop corn), jagung gigi kuda (dent corn), dan jagung manis (sweet corn).

C. Karakteristik Fisiko Kimia Jagung

Biji jagung merupakan biji sereal yang paling besar, dengan berat masing-masing 250-300 mg. Biji-biji tumbuh menempel pada tongkol jagung membentuk flat, dan selama pertumbuhan akan mengalami tekanan (Johnson, 1991). Jagung tongkol lengkap terdiri dari kelobot, tongkol jagung, biji jagung, dan rambut. Kelobot merupakan kelopak atau daun buah yang berguna sebagai pembungkus dan pelindung biji jagung. Jumlah kelobot dalam satu tongkol jagung pada umumnya 12-15 lembar. Semakin tua umur jagung, semakin kering kelobotnya (Effendi dan Sulistiati, 1991).

Biji jagung berbentuk bulat dan melekat pada tongkol jagung. Susunan biji jagung pada tongkolnya berbentuk spiral. Biji jagung selalu terdapat berpasangan, sehingga jumlah baris atau deret biji selalu genap. Warna biji jagung bervariasi dari putih, kuning, merah, dan ungu sampai hitam (Effendi dan Sulistiati, 1991).

Biji jagung terdiri dari lapisan perikarp (5%), endosperm (82%) dan lembaga (12%) serta bagian pangkal (1%) (Tabel 1). Perikarp merupakan lapisan paling luar dari biji. Perikarp menempel pada lapisan aleuron. Perikarp berkontribusi sekitar 5-6% dari berat kering biji. Perikarp terdiri dari sel-sel selulosa. Perikarp mempunyai ketebalan 25-140 µm. Berat kering perikarp kurang dari 2% total berat biji (Sugiyono, 2002). Menurut Watson (2003), pericarp merupakan lapisan pembungkus biji jagung yang tersusun dari jaringan yang tebal. Ketebalan pericarp bervariasi dari 62-160 μm tergantung genotipnya.

Pericarp terdiri dari beberapa bagian, yaitu epidermis (lapisan paling luar), mesocarp (lapisan paling tebal), cross cells, tube cells, dan tegmen (seed coat).

Tabel 1. Bagian-bagian anatomi biji jagung Bagian anatomi Jumlah (%)

Pericarp (bran) 5

Endosperma 82 Lembaga (germ) 12

Tip cap 1

Sumber: Sugiyono (2002)

Endosperm mengandung pati 86-89% dan beratnya sekitar 82-84% dari berat kering biji. (Sugiyono, 2002). Endosperma matang terbagi menjadi dua bagian yaitu lapisan lunak (floury endosperm) dan lapisan keras (horny

endosperm).Umumnya, jagung memiliki perbandingan lapisan keras dan lunak

sekitar 2 : 1. Jagung tipe popcorn dan flint memiliki lapisan keras yang banyak dan sedikit lapisan lunak. Bagian endosperma yang lunak mengandung pati yang lebih banyak dan susunan pati tersebut tidak serapat pada bagian yang keras. Sel endosperma ditutupi oleh granula pati yang membentuk matriks dengan protein. Lapisan keras mengandung lebih banyak matriks protein daripada lapisan lunak dan tidak rusak selama pengeringan. Lapisan keras memiliki 1,5% sampai 2,0% kandungan protein lebih besar dibandingkan lapisan lunak. Pada lapisan terluar endosperma, tepatnya di bawah aleuron mengandung protein dalam jumlah besar sekitar 28% (Inglett,1970).

Lapisan terluar dari endosperma adalah aleuron yang menyelubungi bagian starchy endosperm dan lembaga. Lembaga mempunyai kontribusi 8-10%

berat biji. Lembaga merupakan sumber nutrisi dan hormon yang akan diaktifkan oleh enzim-enzim selama perkecambahan (germinasi) (Sugiyono, 2002). Lembaga tersusun dari dua bagian, yaitu embrio dan skutelum. Embrio mencakup 1.1% dari berat biji jagung (sekitar 10% bagian lembaga) dan mengandung 30.8% protein. Sedangkan skutelum merupakan tempat penyimpanan cadangan makanan selama perkecambahan biji. Skutelum terdiri dari beberapa jaringan, yaitu epithelium, parenkim, epidermis, dan provaskular. Jaringan parenkim terdiri dari sel yang mengandung nukleus, sitoplasma, beberapa granula pati, dan oil bodies yang mencakup 83% dari total lemak dalam biji jagung (Watson, 2003). Adapun bagian terkecil pada biji jagung adalah tip cap atau tudung pangkal. Tudung pangkal biji (tip cap) merupakan bekas tempat melekatnya biji jagung pada tongkol jagung.

Tip cap dapat tetap ada atau terlepas dari biji selama proses pemipilan jagung

(Hoseney, 1998).

Jagung mengandung lemak dan protein yang jumlahnya tergantung umur dan varietas jagung tersebut. Pada jagung muda, kandungan lemak dan proteinnya lebih rendah bila dibandingkan dengan jagung yang tua. Selain itu, jagung juga mengandung karbohidrat yang terdiri dari pati, serat kasar, dan pentosan (Muchtadi dan Sugiyono, 1989). Komposisi kimia jagung bervariasi tergantung jenis varietas, cara tanam, iklim dan tingkat kematangan. Masing-masing bagian biji jagung memiliki komposisi kimia yang berbeda (Rukmana, 2001).

Pati jagung terdiri atas amilosa dan amilopektin sedangkan gulanya berupa sukrosa. Lemak jagung sebagian besar terdapat pada lembaganya. Asam lemak penyusunnya terdiri atas lemak jenuh yang berupa palmitat dan stearat serta asam lemak tak jenuh seperti oleat dan linoleat. Vitamin yang terkandung dalam jagung terdiri atas tiamin, niasin, riboflavin, dan piridoksin. Komposisi kimia dari biji jagung dapat dilihat pada Tabel 2.

Tabel 2. Komposisi kimia rata-rata biji jagung dan bagian-bagiannya

Komponen Jumlah (%)

Pati Protein Lemak Serat Lain-lain Endosperma 86.4 8.0 0.8 3.2 0.4

Lembaga 8.0 18.4 33.2 14.0 26.4

Kulit 7.3 3.7 1.0 83.6 4.4

Tip cap 5.3 9.1 3.8 77.7 4.1

Sumber: Johnson (1991)

Protein terbanyak dalam jagung adalah zein dan glutelin. Zein diekstrak dari gluten jagung. Zein adalah sekelompok protein yang ditemukan di prolamin jagung. Zein merupakan prolamin yang tak larut dalam air. Ketidaklarutan dalam air disebabkan karena adanya asam amino hidrofobik seperti leusin, prolin, dan alanin. Ketidaklarutan dalam air juga disebabkan karena tingginya proporsi dari sisi rantai grup hidrokarbon dan tingginya prosentase grup amida yang ada dengan jumlah grup asam karboksilat bebas yang relatif rendah (Johnson, 1991).

Selain ketidaklarutannya dalam air, zein merupakan protein yang larut dalam 70% etanol dan terdiri dari beberapa komponen, yaitu α, ß, γ, dan δ-zein. α-zein merupakan prolamin terbanyak dalam biji jagung (70% dari total α-zein). Bila dibandingkan dengan α-zein, ß-zein mengandung sejumlah besar asam amino sistein dan metionin tetapi kekurangan asam amino glutamin, leusin, dan prolin.

γ-zein merupakan prolamin terbanyak kedua dalam biji jagung (20% dari total γ-zein). Seperti halnya α-zein dan ß-zein, γ-zein juga kekurangan asam amino lisin dan triptofan tetapi kaya akan asam amino prolin dan sistein. Sedangkan δ-zein kaya akan asam amino metionin (Lawton dan Wilson, 2003).

Zein merupakan protein dengan BM rendah yang larut pada etil alkohol dan alkohol-alkohol tertentu seperti isopropanol. Walaupun tidak umum digunakan, zein juga larut dalam pelarut organik seperti asam asetat glasial, fenol, dan dietilen glikol. Zein memiliki dua jenis komponen yaitu α-zein (larut pada 95% etanol) dan ß-zein (larut dalam 60% etanol). Pada α-zein, kandungan asam amino histidin, arginin, prolin, dan metionin lebih banyak daripada yang terkandung pada ß-zein (Laztity, 1986).

Molekul zein merupakan globula yang memanjang (axial ratio sekitar 15:1). Seperti yang dihitung dengan optical rotary dispersion data, kandungan helix zein pada larutan etanol bervariasi antara 33%-37%. Zein memiliki komposisi asam amino yang tinggi kandungan asam glutamat, prolin, leusin, dan alanin tetapi rendah pada kandungan lisin, triptofan, histidin, dan metionin (Laztity, 1986).

Glutelin merupakan protein berberat molekul tinggi yang tidak larut dalam pelarut netral tetapi larut dalam asam atau basa encer (Winarno, 1984). Fraksi glutelin merupakan protein endosperma yang tersisa setelah ekstraksi protein larut garam dan alkohol (zein). Fraksi glutelin juga terdiri dari beberapa protein struktural seperti protein membran atau protein kompleks dinding sel. Glutelin memiliki jumlah asam amino lisin, arginin, histidin, dan triptofan yang lebih tinggi daripada zein tetapi kandungan asam glutamatnya lebih rendah (Laztity, 1986).

Selain dua protein utama tersebut, protein jagung juga mengandung protein sitoplasma yang berperan dalam metabolisme aktif. Protein tersebut yaitu albumin, globulin, dan beberapa enzim. Protein ini merupakan protein yang larut air atau larutan garam. Protein yang termasuk dalam kelompok ini antara lain nukleoprotein, glikoprotein, protein membran, dan lain-lain (Laztity, 1986).

Biji jagung juga mengandung beberapa vitamin seperti kolin (567 mg/kg), niasin (28 mg/kg), asam pantotenat (6.6 mg/kg), piridoksin (5.3 mg/kg),

tiamin (3.8 mg/kg), riboflavin (1.4 mg/kg), asam folat (0.3 mg/kg), biotin (0.08 mg/kg), serta vitamin A (β-karoten) dan vitamin E (α-tokoferol) masing-masing sebesar 2.5 mg/kg dan 30 IU/kg (Watson, 2003). Sedangkan mineral-mineral yang terdapat pada biji jagung dapat dilihat pada Tabel 3.

Tabel 3. Jumlah mineral pada biji jagung Mineral Rata - rata (%)

Fosfor 0.29 Potasium 0.37 Magnesium 0.14 Sulfur 0.12 Klorin 0.05 Kalsium 0.03 Sodium 0.03 Sumber: Watson (2003)

1. Tepung Jagung Pioneer 21

Menurut Suprapto dan Marzuki (2005) jagung hibrida Pioneer 21 termasuk jenis jagung setengah mutiara (semi flint). Jagung setengah mutiara atau semi mutiara lebih mudah dibuat tepung dibandingkan jagung mutiara. Hal ini disebabkan karena jagung semi mutiara mengandung endosperm lunak yang lebih banyak dibandingkan dengan endosperm kerasnya. Endosperm keras tersusun dari sel-sel yang lebih kecil dan tersusun rapat sedangkan endosperm lunak susunan sel-selnya tidak serapat bagian keras (Muchtadi dan Sugiono, 1989). Jagung Pioneer 21 memiliki beberapa keunggulan antara lain memiliki ketahanan yang baik terhadap kekeringan, tongkol terisi penuh, dan memiliki potensi hasil tinggi mencapai 13,3 ton pipilan kering/Ha (Koentjoro, 2007).

Menurut SNI 01-3727-1995, tepung jagung adalah tepung yang diperoleh dengan cara menggiling biji jagung (zea mays LINN.) yang bersih dan baik. Proses penepungan jagung dapat dilakukan melalui dua cara yaitu proses penggilingan basah dan proses penggilingan kering. Pada penggilingan kering tidak dilakukan tahap perendaman biji jagung seperti pada proses penggilingan basah. Produk yang dihasilkan pada penggilingan basah biji jagung adalah pati. Sedangkan produk yang dihasilkan dari penggilingan

kering biji jagung adalah grits, meal dan flour (tepung) (Inglett, 1970). Syarat mutu tepung jagung dapat dilihat pada Tabel 4.

Tabel 4. Syarat mutu tepung jagung menurut SNI 01-3727-1995 (BSN, 1995)

No Kriteria uji Satuan Persyaratan

Mutu I 1. Keadaan: - 1.1 Bau Normal 1.2 Warna Normal 1.3 Rasa Normal

2. Benda-benda asing - Tidak boleh ada

3. Serangga dalam bentuk stadia dan potongan-potongan - Tidak boleh ada 4. Jenis pati selain pati jagung Tidak boleh ada 5. 5.1 Lolos ayakan 80 mesh % Min. 70

5.2 Lolos ayakan 60 mesh % Min. 99

6. Air % b/b Maks. 10

7. Abu % b/b Maks. 1.5

8. Silikat % b/b Maks. 0.1

9. Serat kasar % b/b Maks. 1.5

10. Derajat asam ml.N.NaOH/100gr Maks. 4.0

11.

Cemaran logam

11.1 Timbal (Pb) mg/kg Maks. 1.0

11.2 Tembaga (Cu) mg/kg Maks. 10.0

11.3 Seng (Zn) mg/kg Maks. 40.0

11.4 Raksa (Hg) mg/kg Maks. 0.05

12. Cemaran arsen (As) mg/kg Maks. 0.5

13.

Cemaran mikroba :

13.1 Angka lempeng total koloni/gr Maks. 5 x 106

13.2 E. Coli APM/gr Maks. 10

13.3 Kapang koloni/gr Maks. 104

Dalam usaha mereduksi ukuran jagung telah dikenal dua jenis teknik penggilingan, yaitu penggilingan kering (dry milling) dan penggilingan basah (wet milling). Berdasarkan penelitian yang dilakukan Juniawati (2003), pembuatan tepung jagung dilakukan menggunakan metode penggilingan kering. Penggilingan dilakukan sebanyak dua kali. Penggilingan pertama (penggilingan kasar) dilakukan dengan menggunakan multi mill. Hasil penggilingan kasar berupa grits, kulit, lembaga dan tip cap. Kemuditan kulit,

lembaga dan tip cap dipisahkan melalui pengayakan dan perendaman. Selanjutnya, grits jagung yang diperoleh dari penggilingan kasar dicuci dan direndam dalam air selama 3 jam. Tujuan dilakukannya perendaman adalah untuk membuat grits jagung tidak terlalu keras sehingga memudahkan proses penggilingan grits jagung. Penggilingan kedua yang merupakan penggilingan grits jagung menggunakan disc mill (penggiling halus) menghasilkan tepung jagung. Tepung jagung tersebut kemudian diayak dengan menggunakan pengayak berukuran 100 mesh. Komponen terbesar dalam tepung jagung adalah pati. Berdasarkan hasil penelitian Juniawati (2003), tepung jagung memiliki kadar pati sebesar 68.2%.

Tepung jagung Pioneer 21 yang dihasilkan memiliki suhu awal gelatinisasi 73oC dan suhu gelatinisasi maksimum 92oC. Analisa suhu gelatinisasi digunakan untuk menduga kisaran suhu dalam ekstruder pada penelitian pendahuluan (Muhandri, 2006). Suhu pada saat granula pati pecah disebut suhu gelatinisasi (Winarno, 1997). Suhu awal gelatinisasi artinya suhu pada saat tepung jagung akan mulai tergelatinisasi dan terlihat kurva mulai naik. Sedangkan suhu gelatinisasi maksimum artinya suhu pada saat viskositas maksimum dicapai dan terlihat ketika mencapai puncak. Hasil pengukuran sifat amilografi tepung jagung Pioneer 21 yang telah dilakukan oleh Muhandri (2006) disajikan pada Tabel 5.

Tabel 5. Hasil uji amilografi tepung jagung Pioneer 21

Komponen Hasil

Kadar air 4.81%

Suhu awal gelatinisasi 73oC Suhu gelatinisasi maksimum 92oC Viskositas pada gelatinisasi maksimum 800 BU

Sumber : Muhandri (2006)

Tepung jagung Pioneer 21 memiliki kandungan karbohidrat yang tinggi (86.18%) dan lemak yang rendah (1.73%). Kadar karbohidrat yang tinggi menjadikan tepung jagung Pioneer 21 cocok digunakan sebagai bahan pangan sumber energi. Kandungan lemak yang rendah disebabkan adanya proses degerminasi (pemisahan lembaga) pada saat proses penepungan. Lembaga merupakan bagian biji jagung yang kaya akan lemak sehingga akan

menyebabkan tepung jagung cepat menjadi tengik bila tidak dipisahkan. Hasil analisis proksimat tepung jagung Pioneer 21 disajikan pada Tabel 6.

Tabel 6. Hasil analisis proksimat tepung jagung Pioneer 21 Komponen Kadar (%) Kadar air 5.46 Protein 6.32 Lemak 1.73 Abu 0.31 Karbohidrat 86.18 Sumber : Muhandri (2006)

Pati terdiri dari dua fraksi yang dapat dipisahkan dengan air panas. Fraksi terlarut disebut amilosa dan fraksi tidak terlarut disebut amilopektin. Amilosa mempunyai struktur lurus dengan ikatan α-(1,4)-D-glukosa, sedangkan amilopektin mempunyai cabang lurus dengan α-(1,4)-D-glukosa (Winarno, 1997). Kandungan total pati, amilosa, dan amilopektin disajikan pada Tabel 7.

Tabel 7. Kadar pati, amilosa, dan amilopektin tepung jagung Pioneer 21

Kadar Komponen (%)

Amilosa 23.04 Amilopektin 43.52 Total pati 66.56

Sumber : Muhandri (2006)

Berdasarkan pengukuran warna yang telah dilakukan oleh Etikawati (2008), tepung jagung Pioneer 21 memiliki derajat Hue 82.65 yang berarti tepung ini memiliki warna yellow red. Warna kuning pada tepung jagung disebabkan oleh adanya pigmen xantofil yang terdapat pada biji jagung. Xantofil termasuk dalam pigmen karotenoid yang memiliki gugus hidroksil. Warna kuning tepung jagung tentunya akan berpengaruh terhadap mi yang dihasilkan. Warna kuning pada tepung jagung juga menunjukkan karakteristik khas dari mi yang dihasilkan.

2. Pati Jagung

Pati memiliki karakteristik tertentu berdasarkan bentuk, ukuran, distribusi ukuran, komposisi, dan kekristalan granulanya (Belitz dan Grosch,

1999). Dalam bentuk aslinya secara alami, pati merupakan butiran-butiran kecil yang disebut granula. Bentuk dan ukuran granula merupakan karakteristik setiap jenis pati, karena itu dapat digunakan untuk identifikasi. Selain ukuran granula, karakteristik lain adalah bentuk, keseragaman granula, lokasi hilum, serta permukaan granulanya (Hodge dan Osman, 1976). Pati ini dapat dimanfaatkan dalam pembuatan aneka produk pangan yang salah satunya adalah mi jagung.

Pati memegang peranan penting dalam pengolahan pangan terutama karena mensuplai kebutuhan energi manusia di dunia dengan porsi yang tinggi. Lebih dari 80% tanaman pangan terdiri dari biji-bijian atau umbi-umbian dan tanaman sumber pati lainnya (Greenwood dan Munro, 1979). Pati tidak larut pada air dingin dan akan membentuk massa pasta yang padat dan keras apabila dicampur dengan air dingin. Oleh karena itulah pati sangat sulit dijadikan massa adonan yang nantinya mengalami pencetakan. Sifat pati jagung berbeda dengan tepung jagung yang komposisinya masih lengkap. Pati jagung atau yang dikenal dengan nama dagang maizena merupakan produk utama dari industri penggilingan jagung dengan teknik basah (Greenwood, 1975).

Pati jagung berbeda dengan tepung jagung yang kandungan bahan kimianya masih lengkap. Perbedaan yang signifikan terutama pada kandungan protein, lemak, dan kadar abu. Pada tepung jagung masih lengkap sedangkan pada pati jagung sudah dipisahkan serta sebagian hilang pada proses pencucian. Pati tersusun paling sedikit oleh tiga komponen utama yaitu amilosa, amilopektin, dan material antara seperti protein dan lemak. Umumnya pati mengandung 12-30% amilosa, 75-80% amilopektin dan 5-10% material antara. Struktur dan jenis material antara tiap sumber pati berbeda tergantung sifat-sifat botani sumber pati tersebut. Secara umum dapat dikatakan bahwa pati biji-bijian mengandung bahan antara yang lebih besar dibandingkan pati batang dan pati umbi (Greenwood, 1975).

a. Amilosa

Amilosa adalah polimer linear dari α-D-glukosa yang dihubungkan dengan ikatan α(1,4)-D-glukosa. Amilosa terdiri dari 50-300 unit glukosa. Meskipun polimer ini umumnya diasumsikan linear, namun sebenarnya

amilosa juga mempunyai cabang. Titik percabangan amilosa berada pada ikatan α-1,6. Hanya saja derajat percabangannya sangat rendah. Dalam satu rantai linear, cabang-cabang amilosa berada pada titik yang sangat jauh dan sedikit (Hoseney, 1998). Struktur amilosa dapat dilihat pada Gambar 3.

Gambar 3. Struktur amilosa (Cheng, 2006)

Berat molekul amilosa beragam tergantung pada sumber dan metode ekstraksi yang digunakan. Secara umum, amilosa yang diperoleh dari umbi-umbian dan pati batang mempunyai berat molekul yang lebih tinggi dibandingkan dengan amilosa dari pati biji-bijian. Kemampuan amilosa untuk berinteraksi dengan iodine membentuk kompleks berwarna biru merupakan cara untuk mendeteksi adanya pati (Hoseney, 1998).

b. Amilopektin

Amilopektin merupakan polimer yang mempunyai ikatan α(1,4) pada rantai lurusnya serta ikatan α(1,6) pada titik percabangannya. Ikatan percabangan tersebut berjumlah sekitar 4–5% dari keseluruhan ikatan yang ada pada amilopektin (Fennema 1996). Cabang-cabang amilopektin lebih banyak dari pada amilosa. Amilopektin terdiri dari 300-500 unit glukosa, namun glukosa yang dihubungkan dengan ikatan rantai α-1,4 hanya sekitar 25-30 unit (Hoseney,1998). Struktur amilopektin dapat dilihat pada Gambar 4.

Amilopektin dan amilosa dapat dipisahkan dengan cara melarutkannya dalam air panas di bawah suhu gelatinisasi. Fraksi terlarut dalam air panas adalah amilosa dan fraksi tidak larut adalah amilopektin. Pada pati serealia, amilopektin merupakan elemen dari struktur kristal (Hodge dan Osman, 1976).

c. Granula Pati

Granula pati mempunyai ukuran diameter 3-26 μm, namun rata-rata ukuran granula pati jagung adalah 15 μm. Pati dengan ukuran granula besar mempunyai ketahanan terhadap panas yang lebih tinggi dibandingkan dengan pati dengan granula yang berukuran kecil. Pengamatan dengan DSC (Differential Scanning Calorimetry) menunjukkan bahwa pati dengan ukuran kecil mempunyai suhu awal gelatinisasi lebih rendah dibandingkan dengan pati yang berukuran granula lebih besar (Wirakartakusumah, 1981).

Secara mikroskopik, dalam granula pati campuran molekul berstruktur linier dan bercabang tersusun membentuk lapisan-lapisan tipis yang berbentuk cincin atau lamela, dimana lamela tersebut tersusun terpusat mengelilingi titik awal yang disebut hilus atau hilum. Penampakan cincin atau lamela pada granula pati adalah akibat dari pengendapan lapisan molekul pati yang terjadi pada waktu yang berlainan dan tidak sama kadarnya. Di dalam Hodge dan Osman (1976) menjelaskan bahwa ikatan paralel terbentuk antara molekul linier yang berdekatan atau dengan cabang yang terluar dari molekul bercabang. Ikatan ini dihubungkan dengan ikatan hidrogen, menghasilkan daerah kristalisasi atau misela. Daerah yang kurang padat yang disebut daerah amorf mudah dimasuki air. Misela menyebabkan granula pati memiliki sifat

birefringence, yaitu sifat yang dapat merefleksikan atau memantulkan cahaya

terpolarisasi sehingga akan tampak seperti susunan kristal hitam putih di bawah mikroskop (Whistler et al., 1996).

Dalam keadaan murni granula pati berwarna putih, mengkilat, tidak berbau, dan tidak berasa. Granula pati bervariasi dalam bentuk tidak beraturan (Tabel 8). Pati jagung biasa dan pati jagung berlilin (waxy/glutinous corn) memiliki diameter berkisar antara 2-30 μm. Jagung yang tinggi amilosa

kentang, tapioka, dan gandum masing-masing memiliki diameter berkisar antara 5-100 μm, 4-35 μm, dan 2-55 μm (Fennema, 1996).

Tabel 8. Karakteristik granula pati

Jenis pati Ukuran granula (µm) Bentuk granula

Padi 3-8 Poligonal

Gandum 20-35 Lentikular atau bulat

Jagung 15 Polihedral atau bulat

Sorgum 25 Bulat

Rye 28 Lentikular atau bulat

Barley 20-25 Bulat atau elips

Sumber: Hoseney (1998)

3. Gelatinisasi Pati

a. Konsep dan Mekanisme Gelatinisasi

Granula pati bersifat tidak larut dalam air dingin, tetapi akan mengembang dalam air panas atau hangat. Pengembangan granula pati tersebut bersifat bolak-balik (reversible) jika tidak melewati suhu gelatinisasi dan akan menjadi tidak bolak-balik (irreversible) jika telah mencapai suhu gelatinisasi (Fennema, 1996). Gelatinisasi merupakan istilah yang digunakan untuk menerangkan serangkaian kejadian tidak dapat balik (irreversible) yang terjadi pada pati saat dipanaskan dalam air.

Perubahan-perubahan yang terjadi selama proses gelatinisasi yaitu granula pati akan kehilangan sifat birefringence, yaitu sifat yang dapat merefleksikan atau memantulkan cahaya terpolarisasi sehingga akan tampak seperti susunan kristal gelap terang (biru-kuning) di bawah mikroskop (Hoseney, 1998). Selain itu, granula pati juga akan mengalami hidrasi dan mengembang, molekul amilosa larut, kekuatan ikatan di dalam granula pati akan berkurang yang diikuti dengan semakin kuatnya ikatan antar granula, kekentalan (viskositas) semakin meningkat, dan kejernihan pasta juga akan meningkat. Terjadinya peningkatan viskositas disebabkan air yang awalnya berada di luar granula dan bebas bergerak sebelum suspensi dipanaskan, kini sudah berada dalam butir-butir pati dan tidak dapat bergerak dengan bebas lagi (Winarno, 1997). Mekanisme gelatinisasi dapat diilustrasikan seperti pada Gambar 5.

Menurut Swinkels (1985), pada dasarnya mekanisme gelatinisasi terjadi dalam tiga tahap, yaitu: (1) penyerapan air oleh granula pati sampai batas yang akan mengembang secara lambat dimana air secara perlahan-lahan dan bolak-balik berimbibisi ke dalam granula, sehingga terjadi pemutusan ikatan hidrogen antara molekul-molekul granula, (2) pengembangan granula secara cepat karena menyerap air secara cepat sampai kehilangan sifat birefriengence-nya, dan (3) granula pecah jika cukup air dan suhu terus naik sehingga molekul amilosa keluar dari granula.

b. Suhu Gelatinisasi

Fennema (1985) menyatakan bahwa suhu atau titik gelatinisasi adalah titik saat sifat birefringence pati mulai menghilang. Suhu gelatinisasi berbeda-beda bagi tiap-tiap pati dan merupakan suatu kisaran. Hal ini disebabkan karena populasi granula yang bervariasi dalam ukuran, bentuk, dan energi yang diperlukannya untuk mengembang. Suhu gelatinisasi beberapa jenis pati dapat dilihat pada Tabel 9.

Gambar 5. Mekanisme gelatinisasi pati (Harper, 1981)

Granula pati tersusun dari amilosa (berpilin) dan amilopektin (bercabang)

Masuknya air merusak kristalinitas amilosa dan merusak helix. Granula membengkak

Adanya panas dan air menyebabkan pembengkakan tinggi. Amilosa berdifusi keluar dari granula

Granula mengandung amilopektin, rusak dan terperangkap dalam matriks amilosa membentuk gel

Tabel 9. Suhu gelatinisasi beberapa jenis pati Sumber pati Suhu gelatinisasi (oC)

Beras 65-73 Ubi jalar 82-83 Tapioka 59-70 Jagung 61-72 Gandum 53-64 Sumber : Fennema (1985)

Suhu gelatinisasi diawali dengan pembengkakan yang irreversible granula pati dalam air panas dan diakhiri tepat ketika granula pati telah kehilangan sifat kristalnya (McCready, 1970). Menurut Collison (1968), suhu gelatinisasi dipengaruhi oleh ukuran amilosa dan amilopektin serta keadaan media pemanasan. Menurut Wirakartakusumah (1981), keadaan media pemanasan yang mempengaruhi proses gelatinisasi adalah rasio air/pati, laju pemanasan, dan adanya komponen-komponen lain dalam media pemanasnya.

Suhu gelatinisasi dipengaruhi oleh pemanasan, pengadukan, dan konsentrasi pati. Pemanasan dengan pengadukan dapat mempercepat terjadinya gelatinisasi. Makin kental larutan, suhu gelatinisasi makin lambat tercapai. Bahkan pada suhu tertentu, kekentalan larutan pati tidak bertambah bahkan kadang-kadang turun. Konsentrasi optimum larutan pati adalah 20% (Winarno, 1980).

c. Retrogradasi

Retrogradasi adalah istilah yang digunakan untuk menjelaskan fenomena rekristalisasi pati yang tergelatinisasi. Beberapa perubahan sifat reologi yang terjadi karena proses retrogradasi antara lain adalah meningkatnya kekerasan atau kerapuhan. Selama penyimpanan, retrogradasi dapat terlihat dari hilangnya sifat pengikatan air dan terbentuknya kembali fraksi kristalin. Berbeda dengan fraksi kristalin pada pati yang utamanya tersusun oleh amilopektin, penyusun utama struktur kristalin pati teretrogradasi adalah amilosa (Swinkles, 1985). Lebih lanjut, Swinkles (1985) menyebutkan beberapa fenomena yang terjadi akibat retrogradasi. Fenomena-fenomena tersebut antara lain : 1) meningkatnya viskositas, 2)

meningkatnya kekeruhan, 3) terbentuknya lapisan tak larut pada pasta panas, 4) terbentuknya endapan partikel pati yang tidak larut, 5) terbentuknya gel, dan 6) keluarnya air dari pasta (sineresis). Retrogradasi adalah peristiwa yang kompleks dan tergantung banyak faktor. Beberapa faktor yang mempengaruhi peristiwa retrogradasi adalah tipe pati, konsentrasi pati, prosedur pemasakan, suhu, waktu penyimpanan, pH, prosedur pendinginan, dan keberadaan komponen lain (Swinkles, 1985).

D. Jenis-jenis Mi dan Proses Pembuatannya

Mi mula-mula berasal dari daratan Cina. Mi sangat popular di Asia terutama Asia bagian timur. Mi dapat dikategorikan sebagai salah satu komoditi pangan substitusi karena dapat berfungsi sebagai bahan pangan utama (Sunaryo, 1985).

Mi adalah bahan pangan berbentuk pipih dengan diameter 1.8 mm sampai 3.2 mm dibuat dari terigu dengan penambahan telur, tapioka, melalui proses ekstrusi basah (Matz, 1962). Berdasarkan ukuran diameter, produk mi dibedakan menjadi tiga yakni spaghetti (2,8-6,9 mm), mi komersial pada umumnya (1,8-3,2 mm), dan vermicelli (< 1,02 mm). Berdasarkan bahan bakunya, mi juga dapat dikelompokkan ke dalam mi gandum, mi pati, dan mi beras (Kim, 1999). Berdasarkan produk yang dipasarkan, terdapat empat jenis mi yaitu mi segar/mentah (raw chinese noodle) mi basah (boiled noodle), mi kering (steam

and fried noodle), dan mi instan (instant noodle). Komposisi dari keempat jenis

mi tersebut hampir sama, perbedaannya pada kadar air, kadar protein, dan tahapan proses pembuatannya (Astawan, 1999).

1. Mi Segar

Mi segar atau mi mentah adalah mi yang tidak mengalami proses tambahan setelah pemotongan dan mengandung air sekitar 35%. Oleh karena itu, mi ini cepat rusak, kecuali bila disimpan dalam refrigerator mi segar dapat bertahan hingga 50-60 jam dan menjadi gelap warnanya setelah waktu simpan tersebut. Mi segar umumnya dibuat dari terigu yang keras agar mudah penanganannya. Mi segar ini umumnya digunakan sebagai bahan baku mi ayam (Astawan, 1999).

2. Mi Basah

Mi basah adalah jenis mi yang mengalami proses perebusan setelah tahap pemotongan dan sebelum dipasarkan. Menurut SNI 01-2987-1992, mi basah merupakan produk makanan dari tepung terigu dengan atau tanpa penambahan bahan makanan lain dan bahan tambahan makanan yang diizinkan, berbentuk khas mi yang tidak dikeringkan. Mi basah umumnya dibuat dengan bahan dasar terigu.

Berdasarkan bahan baku utamanya, mi basah dapat dibedakan menjadi dua yaitu mi basah yang terbuat dari terigu dan mi basah yang terbuat dari tepung sagu. Mi basah yang terbuat dari tepung sagu dikenal masyarakat dengan mi sagu atau mi golosor. Menurut Badrudin (1994) mi basah yang terbuat dari tepung aren dikenal dengan mi gleser, akan tetapi di daerah Bogor, masyarakat menyebutnya dengan mi golosor. Beberapa syarat mutu mi basah dapat dilihat pada Tabel 10.

Tabel 10. Syarat mutu mi basah menurut SNI 01-2987-1992 (BSN, 1999)

No. Kriteria Uji Satuan Persyaratan

1. Keadaan : 1.1. Bau 1.2. Rasa 1.3. Warna - - - Normal Normal Normal 2. Kadar air % b/b 20-35

3. Kadar abu (bk) % b/b Maks. 3

4. Kadar protein (bk) % b/b Min. 3

5.

Bahan tambahan pangan : 5.1. Boraks dan asam borat 5.2. Pewarna

5.3. Formalin

- - -

Tidak boleh ada sesuai SNI-02220 M dan Peraturan Menteri Kesehatan No. 722/Menkes/Per/IX/88 6. Cemaran logam : 6.1. Timbal (Pb) 6.2. Tembaga (Cu) 6.3. Seng (Zn) 6.4. Raksa (Hg) Mg/kg Mg/kg Mg/kg Mg/kg Maks. 1.0 Maks. 10.0 Maks. 40.0 Maks. 0.05 7. Arsen Mg/kg Maks. 0.05 8. Cemaran mikroba

8.1. Angka Lempeng Total 8.2. E. coli 8.3. Kapang Koloni/gram APM/gram Koloni/gram Maks. 1.0 x 106 Maks. 10 Maks. 1.0 x 104

Karakteristik fisik penting yang perlu diperhatikan dalam pembuatan mi basah adalah warna dan tekstur (Hou dan Krouk, 1998). Secara fisik, diameter mi basah berkisar antara 1.5-2 mm (Astawan, 1999). Hou dan Krouk (1998) menyatakan persyaratan warna untuk mi basah matang adalah warna kuning cerah dan tidak pudar dalam 24 jam. Sedangkan untuk persyaratan tekstur, masih menurut Hou dan Krouk (1998), mi basah matang harus memiliki tekstur yang kenyal, elastis, tidak lengket, mudah digigit dan memiliki tekstur yang stabil dalam air panas.

Mi basah termasuk komoditas pangan yang mudah rusak. Kerusakan mi basah utamanya disebabkan oleh tumbuhnya mikroba. Mi basah sangat mudah ditumbuhi kapang karena karakteristik kimia mi basah sangat mendukung untuk pertumbuhan mikroba. Menurut Gracecia (2005), mi basah mentah memiliki kadar air 26-27%, sedangkan mi basah matang memiliki kadar air 64-65%. Selain kadar air yang tinggi, aw mi basah juga cukup tinggi. Aw mi basah matang adalah 0.92-0.93. Kadar air dan aw yang tinggi sangat cocok untuk pertumbuhan mikroba perusak. Selain kadar air dan aw, karakteristik kimia yang penting untuk mengetahui kualitas mi adalah pH. Mi basah dianggap belum rusak jika pH mi masih pada kisaran pH basa yakni sekitar 7.55 untuk mi mentah. Menurut Astawan (1999), kerusakan mi basah matang terjadi pada penyimpanan suhu kamar setelah 40 jam.

3. Mi Kering

Mi kering adalah mi segar yang telah dikeringkan hingga kadar airnya mencapai 8-10%. Pengeringan umumnya dilakukan dengan penjemuran di bawah sinar matahari atau dengan oven. Karena bersifat kering, daya simpannya juga relatif panjang dan mudah penanganannya. Mi kering sebelum dipasarkan biasanya ditambahkan telur segar atau tepung telur sehingga mi ini dikenal dengan mi telur (Astawan, 1999). Proses pengolahan mi kering sebenarnya hampir sama dengan mi instan. Pada mi kering terjadi proses pengeringan untuk mengurangi kadar air mi hingga 10-12 persen. Sedangkan proses pengolahan mi instan umumnya dengan digoreng dan dilengkapi oleh bahan tambahan seperti bumbu, cabe, kecap, minyak, dan sayuran kering sehingga mudah dihidangkan dengan segera (Intan, 1997).

4. Mi Instan

Mi instan adalah produk pasta atau ekstrusi. Definisi mi instan menurut SII (Standar Industri Indonesia) 1716-90 adalah produk makanan kering dari tepung terigu dengan atau tanpa penambahan bahan tambahan lain yang diizinkan, berbentuk khas mi dan siap dihidangkan setelah dimasak atau diseduh oleh air mendidih paling lama 4 menit. Sedangkan menurut SNI 01-3551-2000, mi instan adalah produk yang terbuat dari adonan terigu atau tepung lainnya sebagai bahan utama dengan atau tanpa penambahan bahan lainnya dan dapat diberi perlakuan alkali. Proses pregelatinisasi dilakukan sebelum mi dikeringkan dengan proses penggorengan atau proses dehidrasi lainnya. Definisi ini meliputi mi (dari terigu), bihun (dari beras dan sagu), sohun (dari pati kacang hijau dan atau sagu), dan kwetiau (dari beras dan atau terigu). Instan dicirikan dengan adanya penambahan bumbu dan memerlukan proses rehidrasi untuk siap dikonsumsi.

Mi instan merupakan produk makanan yang sangat banyak diproduksi di Indonesia. Mi instan siap dikonsumsi setelah direbus selama 3-5 menit, tidak seperti mi tradisional yang harus direbus selama 10-15 menit untuk gelatinisasi pati (Setyaningrum dan Marsono, 1999). Mi instan juga dikenal sebagai ramen di Jepang atau ramyeon di Korea (Kim, 1996). Mi ini dibuat dengan penambahan beberapa proses setelah diperoleh mi segar. Tahap-tahap tersebut yaitu pengukusan, pembentukan, dan pengeringan. Berdasarkan proses pengeringannya, dikenal ada dua macam mi instan. Pengeringan yang dilakukan dengan cara menggoreng, menghasilkan mi instan goreng (instant

fried noodle), sedangkan pengeringan dengan udara panas disebut mi instan

kering (instant dried noodle). Mi instan goreng mampu menyerap hingga 20 % selama penggorengan (Astawan, 1999). Keunggulan instant dried noodle yaitu kadar air lebih rendah dan lebih tahan lama (tidak mudah tengik). Namun,

instant dried noodle juga memiliki kekurangan dibandingkan dengan instant fried noodle yaitu rasa gurih yang rendah akibat kandungan rendah lemak.

Bahan baku utama yang digunakan dalam pembuatan mi instan adalah terigu atau tepung beras atau tepung lainnya dan air. Bahan tambahan yang digunakan antara lain garam, air abu, bahan pengembang, zat warna, dan

bumbu-bumbu (Sunaryo, 1985). Syarat mutu mi instan dapat dilihat pada Tabel 11.

Tabel 11. Syarat mutu mi instan menurut SNI 01-3551-2000 (BSN, 2000)

No. Kriteria Uji Satuan Persyaratan

1 Keadaan 2)

1.1 Tekstur - Normal / dapat diterima

1.2 Aroma - Normal / dapat diterima

1.3 Rasa - Normal / dapat diterima

1.4 Warna - Normal / dapat diterima

2 Benda asing 2) - Tidak boleh ada

3 Keutuhan 1) %, b/b Min. 90

4 Kadar air 1)

4.1 Proses penggorengan %, b/b Maks. 10.0 4.2 Proses pengeringan %, b/b Maks. 14.5 5 Kadar protein

5.1 Mi dari terigu %, b/b Min. 8.0

5.2 Mi bukan dari terigu %, b/b Min. 4.0 6 Bilangan asam mg KOH/g minyak

7 Cemaran logam

7.1 Timbal (Pb) mg/kg Maks. 2.0

7.2 Raksa (Hg) mg/kg Maks 0.05

7.3 Arsen (As) 2) mg/kg Maks 0.5

8 Cemaran mikroba

8.1 E. coli APM/g < 3

8.2 Salmonella - -

8.3 Kapang koloni/g Maks 1.0 x 103

1)Berlaku untuk keping mi

2)Berlaku untuk keping mi dan bumbunya

Proses pembuatan mi instan terigu terdiri dari beberapa tahapan, yaitu tahap pencampuran, roll press (pembentukan lembaran), pembentukan mi, pengukusan atau penguapan, penggorengan atau pengeringan (Sunaryo, 1985). Tahap pertama adalah pencampuran, tujuan proses ini adalah menghidrasi tepung dengan air, menghasilkan campuran yang homogen dan membentuk adonan dari jaringan gluten. Adonan terbentuk karena gluten mengembang ketika menyerap air. Peremasan menyebabkan serat gluten tersusun dengan baik (bersilang dan terbungkus pati) sehingga adonan menjadi halus dan elastis (Sunaryo, 1985).

Proses pembentukan lembaran bertujuan untuk menghaluskan serat-serat gluten dan membuat adonan menjadi lembaran. Pada proses pemotongan

lembaran, pemotongan adonan dilakukan menggunakan roll khusus yang umumnya sudah terangkai dalam alat roll press. Tujuan dari proses ini adalah untuk membentuk pita-pita mi dengan ukuran lebar 1-2 mm. Dalam proses pengukusan, pita-pita mi dimasak dengan menggunakan uap air. Pemanasan ini menyebabkan gelatinisasi pati dan koagulasi gluten. Gelatinisasi menyebabkan pati meleleh ke permukaan mi membentuk lapisan tipis (film) yang dapat mengurangi penyerapan minyak dan memberikan kelembutan mi. Sedangkan proses pengeringan bertujuan menurunkan kadar air sehingga mi dapat disimpan lama. Pengeringan dapat dilakukan dengan beberapa cara antara lain penggorengan dan pengeringan dengan oven (Sunaryo, 1985).

5. Mi Jagung

Mi jagung merupakan mi dengan bahan baku utama pati atau tepung jagung. Di Filipina mi yang terbuat dari pati jagung maupun tepung jagung dinamakan bijon. Tekstur permukaannya opaque, agak kasar dan berwarna putih karena terbuat dari jagung putih (Inglett, 1970).

Berbagai teknik pembuatan mi jagung telah dikembangkan dan secara umum dapat dikelompokkan menjadi tiga, yaitu : (1) teknik pembuatan mi jagung dengan calendering yang meliputi proses pembentukan lembaran (sheeting) dan pemotongan (sliting) atau modifikasi teknik mi terigu (Juniawati 2003; Budiyah 2004; Fadlillah 2005; Kurniawati 2006; Rianto 2006; Soraya 2006; Putra 2008), (2) teknik pembuatan mi jagung dengan ekstrusi piston atau ram (Subarna et al, 1999), dan (3) pembuatan mi jagung teknik ekstrusi ulir dengan menggunakan ektruder tipe pemasak dan pencetak (Fahmi 2007; Etikawati 2007; Hatorangan 2007; Susilawati 2007) dan dengan menggunakan ekstruder tipe pencetak/pasta (Ekafitri 2009; Zulkhair 2009).

Ketiga teknik pembuatan mi tersebut melalui tahap pemasakan terlebih dahulu. Teknik pembuatan mi jagung dengan calendering memiliki kelebihan utama dalam produksi massal yaitu peralatan dan mesin yang telah siap dan banyak digunakan di industri besar dan kecil (Lestari 2009). Namun kelemahan dari teknik ini adalah waktu pengolahan yang lama karena terdiri dari tahapan proses pencampuran bahan, pengukusan pertama, pengulian, pembentukan lembaran, pemotongan, perebusan, perendaman dalam air dingin,

dan pelumuran mi dengan minyak (Budiyah, 2004). Teknik pembuatan mi jagung dengan ekstrusi piston atau ram serta teknik pembuatan mi jagung dengan sistem ekstrusi ulir memiliki kelebihan yaitu proses yang lebih sederhana karena tidak memerlukan tahapan proses sheeting dan slitting, pengulian, dan pembentukan lembaran serta dapat dilakukan dalam waktu yang relatif singkat. Kelemahan teknik pembuatan mi jagung dengan ekstrusi piston atau ram yaitu belum tersedianya mesin dan peralatan yang dibutuhkan serta teknik pembuatan mi jagung ini dilakukan secara terputus (batch). Sedangkan kelemahan teknik pembuatan mi jagung dengan sistem ekstrusi ulir adalah adanya tahap atau proses pemasakan adonan terlebih dahulu sebelum proses berikutnya yang mengolah adonan menjadi mi dan belum banyak diterapkan di industri besar dan kecil.

Selama ini sebagian besar proses pembuatan mi jagung menggunakan teknik ekstrusi baru sampai pada tahap mi basah. Menurut Ekafitri (2009), tahapan proses pembuatan mi jagung basah meliputi tahapan-tahapan sebagai berikut : penimbangan bahan, pencampuran, pengadonan, pembentukan lembaran secara manual, pengukusan pertama, pencetakan mi dengan ekstruder, dan pengukusan kedua. Penimbangan bahan-bahan pembuatan mi basah jagung meliputi basis tepung jagung 100 g, NaCl 2% (4 g), dan penambahan air hingga mencapai 70% bk adonan. Selanjutnya dilakukan pencampuran dan pengadonan yang bertujuan mendapatkan adonan yang homogen dan meratakan distribusi air ke dalam tepung sehingga tidak membentuk gumpalan. Pencampuran air dan garam dilakukan dengan cara melarutkan garam terlebih dahulu dalam air yang akan ditambahkan.

Kemudian adonan dibentuk lembaran menggunakan pengepres kayu sampai ketebalan ± 0,5 cm dan dipotong kotak-kotak. Selama pengukusan, adonan akan mengalami proses gelatinisasi sebagian sehingga tekstur adonan akan menjadi lebih lunak, kenyal, dan elastis sehingga adonan mudah dicetak menjadi untaian mi. Pati yang tergelatinisasi pada proses ini akan berperan membentuk matriks pengikat sehingga adonan dapat dicetak menjadi mi. Setelah itu, adonan yang telah dikukus dimasukan ke dalam ekstruder pencetak. Adonan yang telah mengalami pencampuran di dalam ekstruder,

kemudian akan keluar melalui lubang/die ekstruder khusus untuk mi dengan ukuran diameter die 1.5 mm. Selanjutnya mi yang dihasilkan kembali dikukus untuk menyempurnakan proses gelatinisasi sehingga diperoleh tekstur yang lebih baik.

E. Ekstrusi

1. Proses Ekstrusi

Webbster’s dalam Harper (1981) mendefinisikan istilah ekstrusi sebagai suatu proses membentuk suatu bahan dengan tekanan dan melalui bentukan khusus, yang sering kali bahan tersebut mengalami pemanasan terlebih dahulu. Menurut Smith (1976), proses pemasakan dengan menggunakan metode ekstrusi adalah suatu proses yang menyebabkan air, pati, dan bahan yang mengandung protein dibuat menjadi plastis dan dimasak dalam sebuah ruangan dengan kombinasi tekanan, panas, dan gesekan mekanik. Pada proses pemasakan dengan metode ekstrusi sebenarnya terjadi empat proses yaitu pencampuran, pemasakan, pembentukan, dan pengembangan (Matz, 1984).

Dalam proses ekstrusi, adanya aliran adonan adalah karena pengaruh tekanan ’shear’ (σ), dimana tekanan ’shear’ tergantung pada kecepatan ’shear’ dan viskositas bahan. Pada aliran newtonian terjadi hubungan linear antara tekanan ’shear’ dan kecepatan ’shear’. Aliran seperti ini biasanya terdapat pada aliran gas. Pada bahan pangan, karena mengandung senyawa-senyawa biopolimer seperti pati dan protein, sifat alirannya mengikuti kaedah non-newtonian (Harper, 1981).

Tekanan pada proses ekstrusi bervariasi antara 70-800 psi atau lebih, sesuai dengan keperluan. Tekanan ini dipengaruhi oleh bentuk ulir pada ekstruder, jumlah dan tipe kepala ekstruder, kecepatan berputarnya ulir dan arus listrik (Smith, 1981).

Keuntungan proses pemasakan dengan metoda ekstrusi antara lain produktivitas tinggi, biaya produksi rendah, bentuk produk khas, produk lebih bervariasi walaupun dari bahan baku yang sama, pemakaian energi rendah serta mutu produk lebih tinggi karena menggunakan suhu tinggi dengan waktu yang singkat sehingga kerusakan nutrisi dapat dikurangi (Fellows, 2000).