NGARGOYOSO, KARANGANYAR

JAWA TENGAH

(QUALITY CONTROL TEH HIJAU)

TUGAS AKHIRDiajukan untuk melengkapi tugas dan memenuhi syarat guna memperoleh gelar Ahli Madya bidang Teknologi Hasil Pertanian

David Christianto

H.3107094

PROGRAM DIPLOMA III TEKNOLOGI HASIL PERTANIAN

FAKULTAS PERTANIAN

UNIVERSITAS SEBELAS MARET

SURAKARTA

BAB I PENDAHULUAN

A.Latar Belakang

Dalam perkembangan budidaya teh di Indonesia, pengolahan teh mendapat

perhatian cukup besar sehingga teh kering yang dihasilkan disukai oleh konsumen

dalam dan luar negeri. Teh sudah lama merupakan komoditas ekspor Indonesia

yang sangat penting selain minyak bumi dan hasil-hasil lainnya. Tanaman teh

tumbuh subur di daerah pegunungan dan dataran-dataran tinggi dengan suhu

berkisar antara 14-25̊ C. Tanaman ini juga dapat tumbuh subur di daerah dengan ketinggian 200-2000 meter diatas permukaan air laut. Semakin tinggi letak

daerahnya maka akan semakin menghasilkan mutu teh yang baik. Ketinggian

tanaman teh dapat mencapai 9 meter untuk teh Jawa dan teh Cina, sedangkan

untuk jenis teh Assamica dapat mencapai ketinggian hingga 20 meter, namun

untuk mempermudah pemetikan, maka ketinggian tanaman teh selalu di jaga pada

kisaran 1 meter.

Tanaman teh termasuk dalam genus Camellia yang memiliki sekitar 82 species dan tersebar di kawasan Asia Tenggara pada garis lintang 30° sebelah

utara maupun selatan khatulistiwa. Tanaman teh (Camellia sinensis (L.) O.

Kuntze) berasal dari wilayah perbatasan negara-negara China selatan (Yunani),

Laos barat Laut, Muangthai Utara, Burma Timur dan India Timur Laut yang

merupakan vegetasi hutan daerah peralihan tropis dan subtropis. Tanaman teh

masuk ke Indonesia pertama kali pada tahun 1684 yang berupa biji teh dari Jepang

dan dibawa oleh seorang berasal dari Jerman bernama Andreas Cleyer dan

ditanam sebagai tanaman hias di Jakarta. Pada tahun 1826 tanaman teh berhasil

ditanam untuk melengkapi koleksi tanaman di Kebun Raya Bogor dan pada tahun

1827 di kebun percobaan Cisurupan, Garut, Jawa Barat.

Teh yang baik dihasilkan dari bagian pucuk (pecco) ditambah 2-3 helai

serta asam amino. Senyawa-senyawa inilah yang akan mempengaruhi kualitas

warna, aroma dan rasa dari teh.

Pada teh hijau (green tea) daun teh tidak di fermentasi ( tidak mengalami

proses perubahan kimia). Biasanya pucuk teh diproses langsung dengan

panas/steam untuk menghentikan aktivitas enzim sehingga sama seperti raw leaf (daun teh awalnya), karena itu selain warnanya masih hijau juga masih

mengandung tanin yang relatif tinggi. Pengolahan teh hijau Indonesia merupakan

serangkaian proses fisik dan mekanis tanpa atau sedikit proses oksidasi enzimatis

terhadap pucuk teh dengan menggunakan sistem panning (Sangray, Sunda). Tahap

pengolahan terdiri atas pelayuan, penggulungan, pengeringan dan sortasi kering

.Dengan sistem pengolahan tersebut, dihasilkan beberapa grade seperti Gun

Powder (GP), Chun Mee(CM), Sow Mee( SM), peko, jikeng, bubuk dan tulang .

Pada dasarnya teh diproses menjadi tiga jenis yaitu teh hitam, teh hijau dan

teh oolong. Lebih dari tiga perempat teh dunia diolah menjadi teh hitam. Cara

pengolahannya, daun dirajang dan dijemur dibawah sinar matahari sehingga

mengalami perubahan kimiawi dan warna daun menjadi cokelat serta memberikan

cita rasa teh hitam yang khas. Sedangkan pada teh hijau, daun teh sedikit

mengalami proses pengolahan, yaitu hanya pemanasan dan pengeringan sehingga

warna hijau dapat dipertahankan. Teh oolong merupakan jenis peralihan teh hitam

dan teh hijau, dengan adanya proses fermentasi terdapat citarasa dan karakteristik

tersendiri. Meskipun demikian, ketiga jenis teh tersebut memiliki khasiat dan

potensi kesehatan yang sama

Untuk mendapatkan teh hijau dengan kualitas yang baik dan konsisten

sesuai dengan standar mutu yang diminta oleh pasar serta menguntungkan,

diperlukan suatu program pengolahan yang benar, terarah dan sesuai dengan

prinsip-prinsip pengolahan yang efisien dan berkesinambungan. Disamping itu,

diperlukan bahan baku(pucuk) yang bermutu tinggi dengan tingkat kehalusan

minimal 60% dan kerusakan pucuk serendah – rendahnya <5%.

PT.Rumpun Sari Kemuning( PT .RSK) mempunyai tahapan pengolahan

pengolahan teh hijau ini sangat mempengaruhi hasil akhirnya. Produk teh hijau

PT.RSK memilik prospek yang bagus disekitar wilayah Karanganyar karena

belum banyak perusahaan yang memproduksi teh hijau. Selain itu proses

pengolahan di PT.RSK cukup baik dengan menggunakan teknologi maju sehingga

mampu menembus pasaran nasional bahkan internasional.

B.Tujuan

Tujuan yang diperoleh dalam melakukan magang antara lain :

1. Mengetahui dan memahami bagaimana pengendalian mutu teh hijau di PT.

Rumpun Sari Kemuning dari awal sampai akhir.

2. Mengetahui dan memahami bagaimana proses pengolahan teh hijau dari

awal sampai akhir.

3. Mengetahui cara pemetikan teh, alat-alat atau mesin-mesin dan prinsip

kerja mesin dan peralatan yang digunakan untuk proses produksi teh hijau

di PT. Sari Kemuning .

C.Manfaat

Manfaat yang diperoleh dalam melakukan magang antara lain :

1. Dapat memperoleh pengalaman kerja tentang cara penanganan dan proses

pengolahan teh menjadi teh hijau yang bermutu tinggi

2. Dengan praktek kerja mahasiswa dapat mengetahui penerapan teori yang

telah diperoleh di bangku kuliah .

BAB II

A. Teh

Teh diperoleh dari pengolahan daun teh (Camellia Sinensis) dari

familia Theaceae. Tanaman ini diperkirakan berasal dari daerah pegunungan Himalaya dan pegunungan yang berbatasan dengan RRC, India dan

Burma.Adapun kebun teh dapat dilihat pada gambar 1. Tanaman ini dapat

subur di daerah tropik dan subtropik dengan menuntut cukup sinar matahari

dan curah hujan sepanjang tahun (Siswoputranto, 1978).

Dalam dunia tumbuh-tumbuhan, taksonomi teh dapat diklasifikasikan

sebagai berikut (Nazarudin dkk, 1993) :

Kingdom : Plantae

Divisi : Spermatophyta

Sub Divisi : Angiospermae

Kelas : Dicotyledone

Sub Kelas : Chorripettalae

Ordo : Trantroemiaceae

Famili : Tjeaccae

Genus : Cammellia

Species : Cammellia sinensis

Varietas : Varietas Sinensis dan Varietas Assamica

Gambar 1. Kebun Teh Gambar 2. Teh Hijau

Tanaman teh merupakan tanaman yang tidak tahan terhadap

kekeringan, oleh karena itu menghendaki daerah dengan curah hujan yang

makin tinggi letak kebun teh dari permukaan laut maka makin tinggi pula

kualitas teh yang dihasilkan. Di daerah-daerah dengan ketinggian tempat

antara 700-1000 m dpl, kebun selalu menghasilkan hasil yang baik sekali

kualitasnya (Adisewojo, 1982).

Tanaman teh dapat tumbuh sampai ketinggian sekitar 6-9 m. Di

perkebunan-perkebunan tanaman teh dipertahankan hanya sampai sekitar 1 m

tingginya dengan pemangkasan secara berkala. Ini dilakukan untuk

memudahkan pemetikan daun dan agar diperoleh tunas-tunas daun teh yang

cukup banyak (Siswoputranto, 1978).

Menurut Murdiati (1984), sistem petikan adalah banyaknya daun yang

dipetik di bawah kuncup (peko) atau banyaknya daun yang tertinggal di bawah

daun kepel pada ranting setelah dilakukan pemetikan. Dari pertumbuhan

ranting dikenal ranting peko dan ranting burung. Ranting peko adalah ranting

yang masih mempunyai kuncup (peko) yang masih tergulung dan merupakan

ranting yang tumbuh aktif. Sedangkan ranting burung adalah ranting yang

tidak mempunyai kuncup dan merupakan ranting yang tidak aktif (dormant).

Secara garis besarnya dikenal 3 macam petikan, yaitu :

1. Petikan halus

Adalah petikan pucuk teh dimana yang dipetik adalah kuncup yang masih

tergulung (peko) + 1 helai daun muda.

2. Petikan sedang

Adalah petikan pucuk ditambah dengan 2 helai daun tua atau 3 helai daun

muda.

3. Petikan kasar

Adalah petikan pucuk + 3 helai daun tua atau lebih.

Komoditas teh dihasilkan dari pucuk daun tanaman teh (Camellia

Sinensis), tanaman teh berbentuk pohon. Tingginya biasanya mencapai belasan meter dan dengan melalui proses pengolahan tertentu. Cara/proses

pengolahannya, teh dapat diklasifikasikan menjadi tiga jenis yaitu teh hitam,

oksidase atau fenolase yang ada dalam pucuk daun teh segar, dengan cara

pemanasan atau penguapan menggunakan uap panas, sehingga oksidasi

enzimatik terhadap katekin dapat dicegah ( Hartoyo Arif, 2003).

Teh merupakan salah satu tanaman industri yang sangat penting. Dari

tanaman ini diambil daunnya yang masih muda kemudian diolah dan

digunakan untuk bahan minuman penyegar sehingga nantinya dapat

menciptakan proses pengolahan teh hijau berkatein tinggi, disamping itu teh

juga diekspor guna menghasilkan devisa untuk negara ( Sadjad, 1995 ).

Secara umum permintaan tumbuhan obat dan bahan-bahan dasar

herbal teh seperti teh hijau, jahe dan mahkota dewa mengalami peningkatan.

Teh hijau dapat dilihat pada gambar 2 diatas. Hal ini tidak hanya berkaitan

dengan kualitas tetapi juga kuantitas. Peningkatan tersebut berhubungan

dengan penganekaragaman penggunaan tanaman obat untuk penyembuhan

penyakit dengan memanfaatkan khasiat yang terkandung didalamnya ( Eliza,

2005 ).

Tanaman umumnya ditanam di perkebunan, dipanen secara manual

dan dapat tumbuh pada ketinggian 200 – 2.300 m dibawah permukaan laut.

Teh berasal dari kawasan India bagian utara dan Cina selatan. Ada dua

kelompok varietas teh yang terkenal, yaitu Assamica yang berasal dari India

dan Sinesis yang berasal dari Cina. Varietas Assamica daunnya agak besar dengan ujung yang runcing, sedangkan varietas Sinesis daunnya lebih kecil dan ujungnya agak tumpul. Pohonnya kecil karena seringnya pemangkasan

maka tampak seperti perdu. Bila tidak dipangkas akan tumbuh ramping

setinggi 5-10 m dengan bentuk tajuk seperti kerucut. Batang tegak berkayu

dan bercabang-cabang sedangkan ujung ranting dan daun mudanya berambut

halus. Daun tunggal bertangkai pendek dan letaknya berseling, helai daun

kaku seperti kulit tipis bentuknya elips memenjang sedangkan ujung dan

pangkalnya runcing dan bagian tepinya bergigi halus, panjang 6-18 cm, lebar

2-6 cm, warnanya hijau permukaaan mengkilap. Bunga di sela-sela daun

mempunyai garis tengah 3-4 cm, warnanya putih cerah dengan kepala sari

berkepala sari kuning dan baunya harum. buahnya berbentuk kotak berdinding

tebal, pecah menurut ruang, pada umur muda berwarna hijau setelah tua

berwarna coklat kehitaman dan mempunyai biji yang keras. Pucuk atau daun

muda yang digunakan untuk pembuatan minuman teh adalah katagori daun

1-3 dari ujung tunas. Cara pembudidayaan dengan cara : perbanyakan degan biji,

stek, sambungan dan cangkokan. Teh merupakan salah satu dari kelompok

bahan penyegar yang mengandung kafein. Pada daun yang masih muda

kandungan fosfor sangat tinggi. Pada teh banyak mengandung mineral Al, Mn,

K, Ca, Fe, Zn dan Cu ( Syarief dan Anies. 1986 ).

Daun teh digunakan untuk membuat teh hitam dan teh hijau.

Perbedaan kedua macam teh tersebut disebabkan oleh cara pengolahan yang

berbeda. Mutu teh sangat ditentukan oleh macam daun yang dipetik. Kuncup

atau peko daun dan daun muda akan memberikan mutu teh yang lebih baik

dari pada daun tua. Daun burung adalah daun pucuk terakhir sebelum pucuk

dorman. Sistem pemetikan P + 1 berarti pucuk yang dipetik terdiri dari pucuk

peko dan sebuah daun sebelumnya ( di bawahnya ). P + 2 berarti peko dan 2

daun pucuk berturut-turut dibawahnya ( Muchtadi dan Sugiyono, 1992).

Teh diperoleh dari pengolahan daun teh (Camellia Sinensis) dari

familia Theaceae. Tanaman ini diperkirakan berasal dari daerah pegunungan Himalaya dan pegunungan yang berbatasan denga RRC, India dan Burma.

Tanaman ini dapat subur di daerah tanaman tropic dan subtropik dengan

menuntut cukup sinar matahari dan curah hujan sepanjang tahun (Putro

Siswanto, 1978).

Dalam daun teh terdapat bahan-bahan kimia yang dapat digolongkan

menjadi empat kelompok besar yaitu :

2. Substansi bukan fenol

3. Substansi Aromatis

4. Enzim

Susunan kimia dalam daun teh amat bervariasi karena faktor jenis Klon,

variasi musim dan kondisi tanah, perlakuan kultur teknis, umur pangkasan

atau daun, dan banyaknya matahari (Anonim4, 2009).

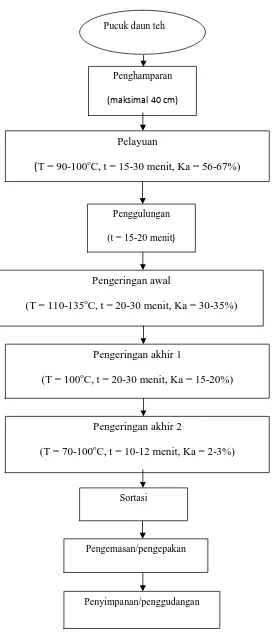

B. Proses Pengolahan Teh Hijau

Pengolahan teh hijau di Indonesia telah terkenal sejak lama namun

dilaksanakan dengan peralatan dan teknologi yang sederhana. Teh hijau

merupakan pucuk daun muda tanaman teh (Camellia Sinensis) yang diolah

tanpa melalui proses fermentasi. Walaupun demikian, pabrik teh hijau yang

memiliki teknologi pengolahan yang sederhana itu telah bertahan sangat lama.

Bahkan pabrik semacam ini masih banyak ditemukan dibeberapa produsen

teh. Tahapan pengolahan teh hjau yang baik dan benar terdiri dari pelayuan,

penggulungan, pengeringan dan sortasi kering. Untuk mendapatkan teh hijau

yang bermutu diperlukan suatu program pengolahan yang benar dan sesuai

dengan prinsip-prinsip pengolahan yang efisien (Djohana, S, 2000).

Pohon teh ini walaupun sebagian besar pembibitannya diambilkan dari

biji-bijianya. Akan tetapi sebagian petanipun telah memulai mengembangkan

pohon teh dengan cara vegetatif. Keuntungan pengembangan dengan vegetatif

ini adalah dengan bisanya kita memilih bahan-bahan penanaman pohon dari

klon-klon yang kita kehendaki (Wahyu ulyana, 1983).

Pemetikan merupakan pekerjaan memetik pucuk teh yang terdiri dari

kuncup, ranting muda, dan daunnya. Pemetikan mempunyai aturan tersendiri

untuk menjaga agar produksi teh tetap tinggi dan tanaman tidak rusak karena

petikan. Pemetikan yang tidak teratur menyebabkan tanaman teh cepat tinggi,

bidang petik tidak rata, dan jumlah petikan tidak banyak. Akibatnya tentu saja

Produksi teh meliputi beberapa tahap yaitu pelayuan, penggulungan,

pengeringan dan pengemasan. Meskipun prosesnya relatif mudah, diperlukan

pengontrolan yang seksama pada setiap tahap untuk memperoleh hasil dengan

aroma dan rasa yang tepat.

1. Pelayuan

Tujuan pelayuan adalah untuk mengurangi kadar air daun teh

hingga 70%. Presentase ini bervariasi dari satu wilayah dengan yang lain.

Daun teh ditempatkan diatas loyang logam (wire mesh) dalam ruangan

(semacam oven). Kemudian udara dialirkan untuk mengeringkan secara

keseluruhan. Proses ini memakan waktu 12 hingga 17 jam. Pada akhir

pemrosesan daun teh menjadi layu dan lunak sehingga mudah untuk

dipilin.

2. Penggulungan

Daun teh ditempatkan pada mesin penggiling, yang berputar secara

horizontal terhadap meja penggilingan. Proses ini membentuk daun teh

menyerupai pilinan kawat. Selama proses penggiligan daun teh juga

menjadi pecah/rusak. Sebagai pengganti penggilingan yang lembut dan

tradisional, ada dua metode lain yang digunakan, terutama dalam produksi

teh hitam agar menjadi lebih halus, seperti daun hancur (funning) dan

partikel kecil (dusting). Katagori ini biasanya diperuntukkan untuk

produksi teh celup.

3. Pengeringan

Untuk menghentikan proses oksidasi, daun teh dilewatkan melalui

pengering udara panas. Proses ini mengurangi total kadar air hingga

kira-kira 3% dan menghentikan enzim. Oksidasi dihentikan pada proses ini,

dan sekarang daun teh yang sudah kering siap untuk disortir berdasarkan

penggolongan kelasnya sebelum pengemasan.

Daun teh pada umumnya dikemas dalam kotak kayu yang besar dan

siap untuk diekspor. Untuk selanjutnya dapat dikemas dalam kemasan lebih

kecil, teh celup, dan lain-lain.

Penurunan kadar katekin selama pengolahan teh hijau tidak sebanyak

yang terjadi pada pengolahan teh hitam. Hal ini dimungkinkan karena sejak

awal telah diupayakan inaktivasi ensim oksidasi selama proses pemanasan

atau pelayuan. Kadar katekin pada teh hijau selama pengolahan dapat dilihat

pada Tabel 1.

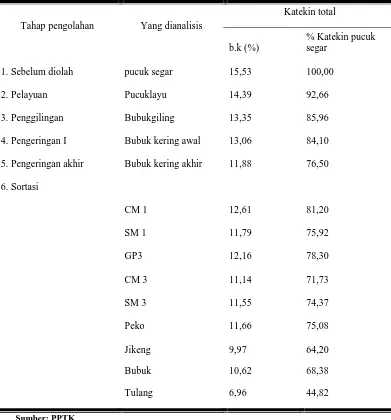

Tabel 1. Kadar Katekin Selama Pengolahan Teh Hijau (Bambang et al, 1996)

Katekin total Tahap pengolahan Yang dianalisis

b.k (%)

% Katekin pucuk segar

1. Sebelum diolah pucuk segar 15,53 100,00

2. Pelayuan Pucuklayu 14,39 92,66

3. Penggilingan Bubukgiling 13,35 85,96

4. Pengeringan I Bubuk kering awal 13,06 84,10 5. Pengeringan akhir Bubuk kering akhir 11,88 76,50 6. Sortasi

CM 1 12,61 81,20

SM 1 11,79 75,92

GP3 12,16 78,30

CM 3 11,14 71,73

SM 3 11,55 74,37

Peko 11,66 75,08

Jikeng 9,97 64,20

Bubuk 10,62 68,38

Tulang 6,96 44,82

Sumber: PPTK

Mutu teh merupakan kumpulan sifat yang dimiliki oleh teh, baik fisik

maupun kimia. Keduanya telah dimiliki sejak berupa pucuk teh ataupun

diperoleh sebagai akibat teknik pengolahan dan penanganan yang dilakukan.

Oleh sebab itu, proses pengendalian mutu teh telah dilakukan sejak teh

ditanam, dipetik, diangkut, selama diolah dan setelah pengolahan. Uji mutu

teh dalam rangka pengendalian mutu dan pengendalian proses pengolahan

dapat dilakukan secara fisik, kimia maupun inderawi. Diantara ketiga metode

tersebut, uji inderawi menempati urutan teratas karena praktis dan dirasa

paling sesuai untuk diterapkan pada teh sebagai bahan minuman yang

diharapkan memberikan kepuasan inderawi peminumnya (Soekarto, 1990).

Mutu teh sangat dipengaruhi oleh cara pengolahannya, walaupun

faktor-faktor lain juga berpengaruh (Nasution dan Wachyuddin, 1975).

Faktor-faktor lain tersebut antara lain, letak atau tinggi perkebunan di atas

permukaan laut, pemangkasan ranting-ranting, cara atau sistem pemetikan

daun teh dan jenis daun yang diolah (Siswoputranto, 1978).

Mutu teh dinilai berdasarkan rasa (taste), aroma, dan warna seduhan

(liquor). Penilaian mutu ditentukan oleh seorang ahli pencicip (tea tester)

berdasarkan analisis organoleptik, yaitu kemampuan mengukur mutu dengan

indra penglihatan, penciuman, dan perasa. Parameter lain seperti kadar air dan

berat jenis (density) hanya sebagai pendukung (Ghani, 2002).

Pada penentuan mutu ini , dilihat keseragaman bubuk, bahan-bahan

asing dalam bubuk, mutu air seduhan dan warna air seduhan. Selain penentuan

tersebut, masih ada yang harus dilihat yaitu warna ampas, rasa dan aroma air

seduhan tersebut, menurut tea tester. Kesalahan pada waktu pengujian, akan terasa oleh tester setelah melihat sifat-sifat air seduhannya (Nasution dan Wachyudin, 1975).

Menurut Bambang (1995), jenis mutu teh hijau yang sedang

dikembangkan menurut standar teh hijau Cina, yaitu:

a. jenis mutu Gum Powder (GP) terdiri dari GP Spesial, GP 1, GP 2 dan GP 3

c. jenis mutu Sow Mee (SM) terdiri dari SM 1 dan SM 2. (PT. RSK I. 2008).

HACCP (Hazard Analysis Critical Control Point) adalah suatu sistem

jaminan mutu yang mendasarkan kepada kesadaran atau perhatian bahwa

hazard (bahaya) akan timbul pada berbagai titik atau tahap produksi, tetapi

pengendaliannya dapat dilakukan untuk mengontrol bahaya-bahaya tersebut.

HACCP merupakan salah satu bentuk manajemen resiko yang

dikembangkan untuk menjamin keamanan pangan dengan pendekatan

pencegahan (preventive) yang dianggap dapat memberikan jaminan dalam

menghasilkan makanan yang aman bagi konsumen. Kunci utama HACCP

adalah antisipasi bahaya dan identifikasi titik pengawasan yang

mengutamakan kepada tindakan pencegahan dari pada mengandalkan

kepada pengujian produk akhir.

Sistem HACCP bukan merupakan sistem jaminan keamanan pangan

yang zero-risk atau tanpa resiko, tetapi dirancang untuk meminimumkan resiko bahaya keamanan pangan. Sistem HACCP juga dianggap sebagai alat

manajemen yang digunakan untuk memproteksi rantai pasokan pangan dan

proses produksi terhadap kontaminasi bahaya-bahaya mikrobilogis, kimia

dan fisik. HACCP dapat diterapkan dalam rantai produksi pangan mulai dari

produsen utama bahan baku pangan (pertanian), penanganan, pengolahan,

distribusi, pemasaran hingga pengguna akhir.

Prisip-prinsip penerapan HACCP, sebagai suatu sistem jaminan mutu

yang menitik beratkan pada identifikasi adanya bahaya tertentu dan upaya

mencegah cemaran pada bahan pangan dan kerusakannya, HACCP

mensyaratkan pelaksanaan tujuh prinsip sebagai berikut :

1. Analisis bahaya : identifikasi adanya bahaya dalam suatu proses/produk

yang dapat terjadi pada setiap tahapan proses, mulai dari produksi

sampai siap dikonsumsi. Untuk melaksakannya, terdapat tiga pendekatan

yang digunakan yaitu keamanan pangan itu sendiri, kebersihan atau

2. Penentuan Titik Kendali Kritis (Critical Control Point/CCP) :

identifikasi setiap tahapan di dalam proses yang apabila tidak

dikendalikan secara baik dapat menimbulkan bahaya.

3. Penetapan Batas Kritis : batas-batas kritis adalah batas-batas toleransi

yang ditetapkan yang tidak boleh dilampaui (untuk menjamin CCP

berada dalam kendali). Batas-batas tersebut dapat bersifat kuantitatif

maupun kualitatif.

4. Pemantauan/monitoring : tindakan terencana untuk mengamati dan

menguji efektifitas pengendalian suatu CCP. Pemantauan dapat

memberikan peringatan dini jika terjadi penyimpangan,

mencegah/mengurangi kerugian, serta membantu melokalisir dan

memecahkan masalah yang timbul.

5. Tindakan koreksi : upaya perbaikan terencana terhadap hasil pemantauan

yang menunjukkan bahwa suatu CCP tertentu tidak terkendali. Bila

terjadi penyimpangan, hendaknya dikembalikan pada proses yang

sebenarnya. Selanjutnya,produk yang dihasilkan pada saat

penyimpangan terjadi perlu diidentifikasi.

6. Verifikasi : tindakan untuk meyakinkan apakah sistem HACCP berjalan

secara efektif sesuai dengan rencana, ataukah perlu diadakan modifikasi.

Verifikasi dapat berupa audit atau uji mikrobiologi terhadap produk

olahan.

7. Pencatatan (dokumentasi) : semua prosedur dan catatan berkenaan

dengan prinsip-prinsip ini serta penerapannya perlu didokumentasikan.

Tujuan dari penerapan HACCP dalam suatu industri pangan adalah

untuk mencegah terjadinya bahaya sehingga dapat dipakai sebagai jaminan

mutu pangan guna memenuhi tututan konsumen. HACCP bersifat sebagai

sistem pengendalian mutu sejak bahan baku dipersiapkan sampai produk

akhir diproduksi masal dan didistribusikan. Oleh karena itu dengan

diterapkannya sistem HACCP akan mencegah resiko keluhan karena adanya

sebagai promosi perdagangan di era pasar global yang memiliki daya saing

kompetitif.

Penerapan HACCP dalam industri pangan memerlukan komitmen

yang tinggi dari pihak manajemen perusahaan yang bersangkutan.

Disamping itu, agar penerapan HACCP ini sukses maka perusahaan perlu

memenuhi persyaratan dasar industri pangan yaitu, telah diterapkannya

Good Manufacturing Practices (GMP) dan Standard Sanitation Operational Procedure (SSOP).

Beberapa keuntungan yang dapat diperoleh suatu industri pangan

dengan penerapan sistem HACCP antara lain meningkatkan keamanan

pangan pada produk makanan yang dihasilkan, meningkatkan kepuasan

konsumen sehingga keluhan konsumen akan berkurang, memperbaiki fungsi

pengendalian, mengubah pendekatan pengujian akhir yang bersifat

retrospektif kepada pendekatan jaminan mutu yang bersifat preventif, dan mengurangi limbah dan kerusakan produk atau waste.

CCP atau titik-titik kritis pengawasan didefinisikan sebagai setiap

tahap di dalam proses dimana apabila tidak terawasi dengan baik,

kemungkinan dapat menimbulkan tidak amannya pangan, kerusakan dan

resiko kerugian ekonomi. CCP ini dideterminasikan setelah tata alir proses

yang sudah teridentifikasi potensi hazard pada setiap tahap produksi dan

tindakan pencegahannya.

CCP dapat diidentifikasi dengan menggunakan pengetahuan tentang

proses produksi, semua potensi bahaya dan signifikasi bahaya dari analisa

bahaya serta tindakan pencegahan yang ditetapkan. Namun demikian

penetapan lokasi CCP hanya dengan keputusan dari analisa signifikasi

bahaya dapat menghasilkan CCP yang lebih banyak dari yang seharusnya

diperlukan. Sebaliknya juga sering terjadi negoisasi deviasi yang

menyebabkan terlalu sedikitnya CCP yang justru dapat membahayakan

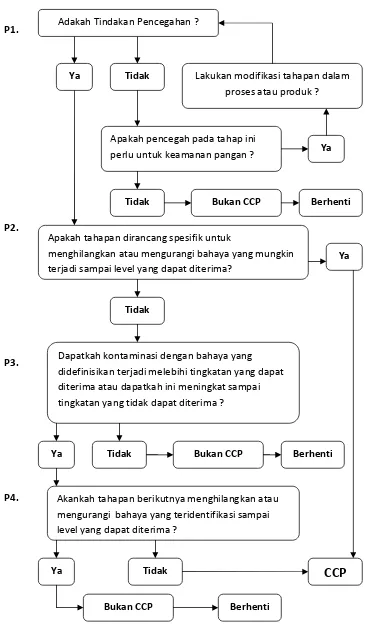

Untuk membantu menemukan dimana seharusnya CCP yang benar,

Codex Alimentarius Commission GL/32 1998, telah memberikan pedoman

berupa Diagram Pohon Keputusan CCP (CCP Decision Tree). Diagram

pohon keputusan pada gambar 3 adalah seri pertanyaan logis yang

menanyakan setiap bahaya. Jawaban dari setiap pertanyaan akan

memfasilitasi dan membawa tim HACCP secara logis memutuskan apakah

Gambar 3. Diagram Pohon Keputusan Penentuan HACCP

Lakukan modifikasi tahapan dalam proses atau produk ?

Apakah tahapan dirancang spesifik untuk

menghilangkan atau mengurangi bahaya yang mungkin terjadi sampai level yang dapat diterima?

Apakah pencegah pada tahap ini perlu untuk keamanan pangan ?

Dapatkah kontaminasi dengan bahaya yang didefinisikan terjadi melebihi tingkatan yang dapat diterima atau dapatkah ini meningkat sampai tingkatan yang tidak dapat diterima ?

Akankah tahapan berikutnya menghilangkan atau mengurangi bahaya yang teridentifikasi sampai level yang dapat diterima ?

Tidak Bukan CCP Berhenti

Bukan CCP Berhenti

Tidak

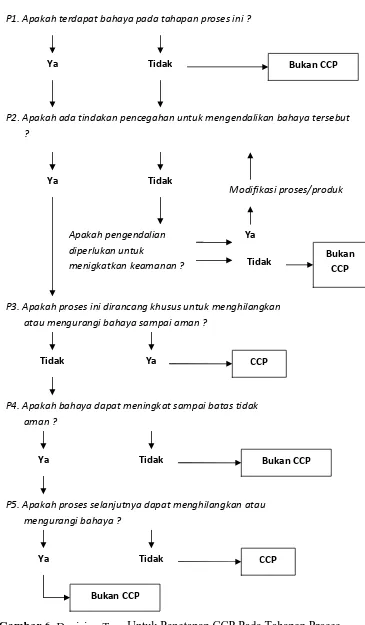

Disamping sistem Codex yang hanya menggunakan satu jenis diagram

keputusan, terdapat pula format lain yang menggunakan 3 jenis diagram

keputusan untuk menentukan CCP. Decision tree pada gambar 4 berisi urutan pertanyaan mengenai bahaya yang mungkin muncul dalam suatu

langkah proses, dan dapat juga diaplikasikan pada bahan baku untuk

mengidentifikasi bahan baku yang sensitif terhadap bahaya atau untuk

menghindari kontaminasi silang. Suatu CCP secara bersama-sama dapat

dikendalikan untuk mengurangi bahaya fisik dan mikrobiologi. (Anonim,

2006)

Gambar 4. Decision Tree Untuk Penetapan CCP Pada Bahan Baku

Gambar 5. Decision Tree Untuk Penetapan CCP Pada Bahan Baku

P1. Apakah terdapat bahaya dalam bahan baku ini ?

Ya Tidak Bukan CCP

P2. Apakah proses atau konsumen akan menghilangkan bahaya tersebut ?

P3. Apakah ada resiko kontaminasi silang terhadap fasilitas

atau produk lain yang tidak dapat dikendalikan ?

Tidak

Bukan CCP

Ya

CCP

CCP

TidakYa

P1. Apakah formulasi atau komposisi adonan atau campuran penting untuk mencegah terjadinya peningkatan bahaya ?

Ya Tidak Bukan CCP

Gambar 6. Decision Tree Untuk Penetapan CCP Pada Tahapan Proses

P1. Apakah terdapat bahaya pada tahapan proses ini ?

P2. Apakah ada tindakan pencegahan untuk mengendalikan bahaya tersebut

?

P3. Apakah proses ini dirancang khusus untuk menghilangkan atau mengurangi bahaya sampai aman ?

P4. Apakah bahaya dapat meningkat sampai batas tidak aman ?

Ya Tidak Bukan CCP

Ya

Ya Apakah pengendalian diperlukan untuk

menigkatkan keamanan ?

Ya

Tidak Bukan

CCP Tidak

Tidak CCP

Ya

P5. Apakah proses selanjutnya dapat menghilangkan atau mengurangi bahaya ?

Ya

Tidak

Tidak CCP

Bukan CCP

Bukan CCP

Batas kritis harus ditentukan untuk setiap CCP, dalam beberapa kasus

lebih dari satu batas kritis akan diperinci pada suatu tahap tertentu. Kriteria

yang kerap kali dipergunakan mencakup pengukuran suhu, waktu, tingkat

kelembaban, pH, Aw dan chlorine yang ada, dan parameter yang

berhubungan dengan panca indra seperti kenampakan dan tekstur.

Batas kritis menunjukkan perbedaan antara produk yang aman dan

tidak aman sehingga proses produksi dapat dikelola dalam tingkat yang

aman. Batas kritis ini harus selalu tidak dilanggar untuk menjamin bahwa

CCP secara efektif mengendalikan bahaya mikrobiologis, kimia dan fisik.

Batas kritis harus mudah diidentifikasi dan dijaga oleh operator proses

produksi, sehingga perlu diusahakan dalam bentuk batas-batas kritis fisik,

dan jika tidak memungkinkan baru mengarah pada kimia atau mikrobiologi.

Batas kritis fisik biasanya dikaitkan dengan toleransi untuk bahaya

fisik atau benda asing, atau kendali bahaya mikrobiologis dimana hidup atau

matinya dikendalikan oleh parameter fisik. Beberapa contoh batas kritis fisik

adalah tidak adanya logam, ukuran retensi ayakan, suhu, waktu, serta

unsur-unsur uji organoleptik.

Batas kritis kimia biasanya dikaitkan dengan bahaya kimia atau dengan

kendali bahaya mikrobiologis melalui formulasi produk dan faktor intrinsik.

Sebagai contoh adalah kadar maksimum yang diterima untuk mikotoksin,

pH, aw, alergen, dan sebagainya.

Batas kritis mikrobiologis biasanya tidak digunakan karena

membutuhkan waktu yang relatif lama untuk memonitor, tingkat

kontaminasi produk oleh patogen rendah 33 (<1%), biaya mahal,

pengukuran fisik dan kimia dapat digunakan sebagai indicator pengukuran

D. Manfaat Teh

Senyawa utama yang dikandung teh adalah katekin , yaitu suatu kerabat

tanin terkondensasi yang juga akrab disebut polifenol karena banyaknya gugus

fungsi hidroksil yang dimilikinya. Selain itu, teh juga mengandung alkaloid

kafein yang bersama-sama dengan polifenol teh akan membentuk rasa yang

menyegarkan. Beberapa vitamin yang dikandung teh di antaranya adalah

vitamin P, vitamin C, vitamin B, dan vitamin A yang walaupun diduga keras

menurun aktivitasnya akibat pengolahan masih dapat dimanfaatkan oleh

peminumnya. Beberapa jenis mineral juga terkandung dalam teh, terutama

fluoride yang dapat memperkuat struktur gigi.

Karena kandungan senyawa tersebut, terutama kandungan katekinnya, teh

tampaknya dapat disebut minuman fungsional. Beberapa kenyataan yang

dibuktikan melalui penelitian antara lain (Oguni, 1996) sebagai berikut: Teh

akan meningkatkan sistem pertahanan biologis tubuh terhadap kanker. Teh

membantu penyembuhan penyakit, misalnya mencegah peningkatan kolesterol

darah.

Teh dapat mengatur gerak fisik tubuh dengan mengaktifkan sistem saraf

karena kandungan kafeinnya. Katekin teh merupakan antioksidan yang kuat

dan akan menghambat proses penuaan.

Pengembangan produk teh hijau menjadi bahan tambahan makanan (food

aditif) yaitu dengan cara memanfaatkan kandungan antioksidan dalam teh

hijau. Antioksidan adalah substansi yang dapat menetralisir atau

menghancurkan radikal bebas. Radikal bebas merupakan jenis oksigen yang

memiliki tingkat reaktif yang tinggi dan secara alami ada didalam tubuh

sebagai hasil dari reaksi biokimia di dalam tubuh. Antioksidan juga

merupakan senyawa yang dapat memperlambat oksidasi dalam bahan pangan

sehingga produk pangan yang ditambah dengan antioksidan dapat

mempertahankan nilai gizi dan mencegah kerusakan pangan akibat proses

oksidasi. Dalam industri pangan antioksidan lazim digunakan untuk mencegah

2003). Adapun mekanisme antioksidan untuk mencegah proses oksidasi yaitu

menurunkan konsentrasi O2, menangkap senyawa yang dapat mengionisasi

terbentuknya peroksida, menetralkan oksigen, mengikat ion logam yang dapat

membentuk radikal bebas (Anonymousc, 2009).

Bahan tambahan pangan dari teh hijau diperoleh dari ekstraksi teh hijau

untuk mendapatkan polifenol yang mempunyai aktifitas antioksidan.

Penggunaan ekstrak teh hijau dapat melindungi oksidasi dalam sistem emulsi

minyak dalam air pada PH 5,5 selain itu dapat menghilangkan ion ferri yang

dapat menimbulkan oksidasi sehingga dapat memperpanjang umur simpan

produk pangan. Selain itu, polifenol dari teh hijau juga dapat berfungsi sebagai

pencegah timbulnya warna pada produk pangan yang tidak diinginkan serta

dapat mempertahankan senyawa betacaroten dan asam ascorbat (vit C) pada

produk pangan (Christiane et al, 2001).

Berikut ini adalah manfaat teh hijau yang didasarkan pada berbagai hasil

penelitian:

1. Dapat mencegah dan menurunkan tekanan darah tinggi

2. Mencegah timbulnya kadar gula darah yang tinggi

3. Menurunkan kadar kolesterol

4. Menurunkan resiko terkena berbagai penyakit hati

5. Menurunkan resiko terkena stroke

6. Membantu tubuh dalam melawan virus (seperti virus influenza)

7. Dapat menghambat penurunan fungsi syaraf

8. Memperbaiki fungsi kognitif

9. Bermanfaat bagi kesehatan gusi

10. Mencegah sesak nafas

11. Mengurangi stress

12. Menghilangkan kelelahan dan keletihan

13. Mampu mencegah timbulnya penyakit kanker

14. Mampu mengendalikan pertumbuhan tumor

16. Membantu menurunkan berat badan

17. Mengurangi resiko timbulnya radang sendi dan reumatik

18. Berfungsi sebagai anti radang tenggorokan

19. Mencegah osteoforosis

20. Mencegah timbulnya alergi

21. Melindungi lever

22. Mencegah hepatitis

23. Membantu menghalangi penyebaran virus HIV

24. Mengurangi bahaya merokok

25. Memperlambat penuaan

26. Baik dikonsumsi untuk penderita diabetes

27. Mampu mencegah keracunan makanan

Anonim (2010).

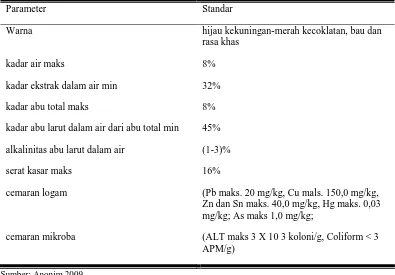

E. SNI Teh

Untuk standar mutu teh menurut SNI dapat dilihat pada Tabel 2.

Tabel 2 Standar Mutu Teh menurut SNI 1705.A/BSN-I/HK.24/06/2000

Parameter Standar

Warna hijau kekuningan-merah kecoklatan, bau dan

rasa khas

kadar air maks 8%

kadar ekstrak dalam air min 32%

kadar abu total maks 8%

kadar abu larut dalam air dari abu total min 45% alkalinitas abu larut dalam air (1-3)%

serat kasar maks 16%

cemaran logam (Pb maks. 20 mg/kg, Cu mals. 150,0 mg/kg, Zn dan Sn maks. 40,0 mg/kg, Hg maks. 0,03 mg/kg; As maks 1,0 mg/kg;

cemaran mikroba (ALT maks 3 X 10 3 koloni/g, Coliform < 3 APM/g)

BAB III

TATA LAKSANA KEGIATAN

A. Tempat Magang

Magang di Industri Hasil Pertanian dilaksanakan di PT. RUMPUN

SARI KEMUNING yang berpusat di Ngargoyoso, Karanganyar (57793) Jawa

Tengah, Indonesia.

B. Waktu Pelaksanaan

Magang Industri Hasil Pertanian tepatnya di PT. RUMPUN SARI

KEMUNING dilaksanakan mulai tanggal 1 Maret sampai dengan tanggal 1

April 2010, pada hari kerja karyawan yaitu Senin sampai dengan Sabtu

kecuali hari libur.

C. Metode Pelaksanaan

1. Observasi atau pengamatan secara langsung di lapangan pada saat proses

produksi dan pengadaan bahan baku hingga proses pemasaran.

2. Wawancara dengan semua pihak yang berhubungan langsung atau

berkaitan dengan masing-masing proses produksi.

3. Terlibat secara langsung pada semua tahapan dalam proses produksi.

4. Melakukan studi pustaka, yaitu membandingkan antara literatur yang ada

BAB IV

HASIL DAN PEMBAHASAN

A. Keadaan Umum Perusahaan

1. Sejarah Singkat dan Status Perusahaan

Perkebunan teh hijau di PT. Rumpun Sari Kemuning I, dirintis oleh

bangsa Belanda yang pada waktu itu sedang menjajah Bangsa Indonesia,

dengan nama ”NV. Cultuur Masstschapij Kemuning”, dengan pusat

pengolahan di Belanda. Berdasarkan undang-undang pemerintah di

Belanda pada tahun 1854 pasal 62 dan Undang-undang Agraria pada tahun

1870 yang mengatur mengenai Hak Guna Usaha (HGU), maka pada

tanggal 11 April 1852 pemerintah Belanda memberikan HGU dalam

jangka waktu 50 tahun kepada kakak beradik warga Belanda yang

bernama Jonan De John dan Van Mender Van yang tinggal di Den Hagg

Belanda. Lahan HGU yang diberikan tersebut berada di dua kecamatan

yaitu Kecamatan Ngargoyoso dengan luas 812,127 Ha dan Kecamatan

Jenawi dengan luas 238,828 Ha sehingga luas totalnya 1.051 Ha. Pada saat

itu lahan tersebut ditanami kopi dan teh yang pengolahannya diserahkan

pada Firma Watering dan Labour yang berkedudukan di Belanda.

Pada tahun 1942, karena Jepang datang ke Indonesia, maka

perkebunan diambil alih oleh pemerintahan Jepang sampai pada tahun

1945. Pada saat kedudukan Jepang, kegiatan komersial mengalami

kemacetan karena kebun diserahkan kepada penduduk setempat sehingga

mengakibatkan tanaman teh dan kopi banyak yang mati karena tidak

terawat dengan baik.

Pada tahun 1945 sampai awal tahun 1948 perkebunan Kemuning

dikelola oleh Mangkunegaran Surakarta dengan pimpinan Ir. Sarsito.

Sedangkan pada tahun 1948 sampai dengan tahun 1950, Kebun Kemuning

produksinya digunakan untuk membiayai perjuangan kemerdekaan.

Berdasarkan Konferensi Meja Bundar (KMB) pada tanggal 19 Mei 1950

sampai dengan 30 Desember 1952, Kebun Kemuning diserahkan kembali

kepada NV. Cultuur Maatschapij. Pada tanggal 1 Januari 1953 berdasarkan

Undang-undang No. 3/1952/RI Hak Guna Usaha (HGU) Kebun

Kemuning, dicabut dari NV. Cultuur Maatschapij.

Tahun 1965 dipegang sementara oleh KODAM Diponegoro

dengan luas area 546,868 Ha. Hal ini disebabkan karena adanya

rongrongan PKI dalam usaha merebut sebagian area perusahaan.

Berdasarkan SK Mendagri No. 17/HGU/NIA/71 maka pada tanggal 3

November 1971 pengolahan kebun Kemuning diserahkan kepada yayasan

Rumpun Diponegoro dan dibentuk PT. Rumpun.

Pada tahun 1980 PT. Rumpun dipecah menjadi 2 yaitu :

(a) PT. Rumpun Antan dengan komoditi karet, kopi, kelapa, cengkeh, dan

randu yang meliputi perkebunan :

1) Perkebunan Curai/Rejodadi di Cilacap

2) Perkebunan Samudra di Banyumas

3) Perkebunan Darmokadrenan di Banyumas

4) Perkebunan Cluwak di Pati

5) Perkebunan jati Pablengan di Semarang

(b) PT. Rumpun Teh dengan komoditi kopi, teh yang meliputi :

1) Perkebunan Kemuning di Karanganyar

2) Perkebunan Medini di Kendal

3) Perkebunan Kaligantung di Semarang

Pada tahun 1990 tepatnya pada bulan Maret PT. Rumpun bekerja

sama dengan PT. Astra Agro Niaga di Jakarta yang pengolahannya

diserahkan kepada PT. Astra Agro Niaga yang sahamnya 60% milik PT.

Astra, dengan demikian, dibentuklah nama baru untuk perkebunan

Kemuning, yaitu PT. Rumpun Sari Kemuning yang dikenal sampai

sama dengan PT. Astra selama 4 tahun terakhir, melainkan dengan PT.

SAT (Sumber Abadi Tirto Sentosa).

2. Lokasi Pabrik

Perkebunan PT. Rumpun Sari Kemuning terletak di bagian barat

lereng gunung Lawu, sekitar 8 Km dari Tawangmangu 38 Km dari

Surakarta. Pabrik pengolahan berada di desa Kemuning, Kecamatan

Ngargoyoso, Kabupaten Karanganyar.

Batas-batas kebun PT. Rumpun Sari Kemuning di sebelah barat

berbatasan dengan PTP XVIII, sebelah utara berbatasan dengan

Kecamatan Jenawi, sebelah timur berbatasan dengan Perhutani gunung

Lawu (Hutan pinus Wonomarto), sebelah selatan Kelurahan Ngandungan,

Ngargoyoso.

Lokasi pabrik berdekatan langsung dengan areal perkebunan yang

juga sebagai sumber bahan baku, sehingga efisien dalam pengangkutan

bahan dasar sampai lokasi pabrik. Di sekitar lokasi pabrik terdapat fasilitas

umum seperti masjid, pasar dan puskesmas. Jalur transportasi juga mudah

dijangkau oleh karyawan. Hal ini sangat mendukung sekali dalam menjaga

kelancaran pabrik.

Luas area perkebunan teh PT. Rumpun Sari Kemuning secara

keseluruhan 435,82 Ha dengan area tanam 391,97 Ha, yang dibagi menjadi

2 afdeling A dan afdeling B. Afdeling A seluas 222, 26 Ha dengan area

tertanam 214,26 Ha. afdeling B seluas 215,56 Ha dengan area tertanam

177,71 Ha. Dari pembagian areal ini, terdiri dari areal yang menghasilkan

dan areal yang tidak menghasilkan. Selain itu juga dilakukan pembagian

areal tanaman produktif, areal tanah pembibitan, areal tanah cadangan,

areal tanah untuk jalan, sarana transportasi dan tanah untuk emplasemen

3. Keadaan Alam

Keadaan alam di perkebunan teh PT. Rumpun Sari Kemuning

adalah sebagai berikut :

a. Kondisi intensitas sinar matahari di perkebunan PT. Rumpun Sari

Kemuning adalah sekitar 40 – 50 %.

b. Kondisi curah hujan sekitar 1500 sampai 4000 mm/tahun dengan

rata-rata 2500-3000 mm/tahun.

c. Suhu pada PT. Rumpun Sari Kemuning antara 14-250 C dengan rata-rata 220 C. Hal ini telah sesuai dengan syarat tumbuh tanaman teh sehingga sangat mendukung hasil produksi pucuk teh.

d. Kondisi kelembaban relatif yaitu 60% sampai 80% dengan keadaan

angin normal dan kondisi kelembaban relatif yang dikehendaki oleh

tanaman teh di perkebunan PT. Rumpun Sari Kemuning telah sesuai

dengan syarat diatas.

e. Lingkungan batas 11,10 – 11,250 BT dan 7,40-7,60 LS. Ketinggian tempat di perkebunan sekitar 600-1400 m dpl. Dengan demikian

ketinggian kurang dari 600 m dpl tidak sesuai untuk syarat tumbuh

tanaman teh sehingga kemungkinan dapat menurunkan produksi pucuk

teh. Sedangkan tinggi tempat 1400 m dpl telah sesuai dengan syarat

tumbuh tanaman teh. Tinggi tempat pada PT. Rumpun Sari Kemuning

1200 sampai 1800 m dpl.

f. Jenis tanah di PT. Rumpun Sari Kemuning yaitu Andosol berwarna

merah kehitam-hitaman. Dengan ciri strukturnya renggang, tidak

lengket dan humusnya mudah larut. Jenis tanah Laterit Tuuf Andesit

dan Andosol.

4. Tujuan Pendirian Pabrik

Tujuan Perusahaan adalah :

a. Mempertahankan perkebunan untuk meningkatkan kesejahteraan

masyarakat kemuning pada khususnya dan masyarakat Indonesia pada

b. Meningkatkan mutu produk sehingga memiliki kualitas super serta

memperkenalkan produk bermutu tersebut pada masyarakat nasional

maupun internasional.

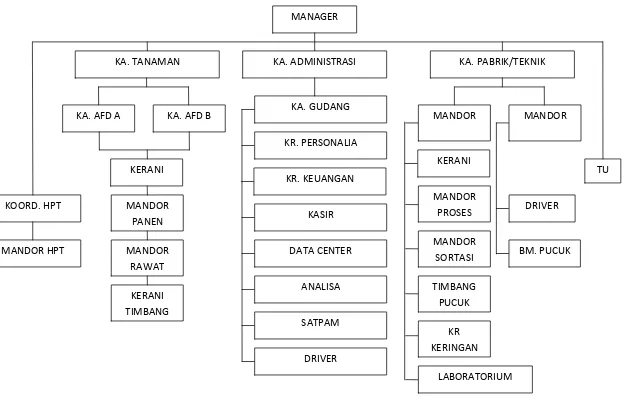

B. Manajemen Perusahaan

1. Struktur Organisasi Perusahaan

Struktur Organisasi merupakan hubungan kerja yang mengatur

wewenang dan kegiatan pengaturan kerja supaya segala sesuatu yang

menjadi tujuan organisasi akan mudah dicapai. Karena pada dasarnya

pendirian suatu perusahaan adalah untuk mencapai tujuan utama yaitu

untuk memperoleh keuntungan sehingga dalam usaha pengolahan

perusahan perlu pengorganisasian yang teratur dan baik. Untuk lebih

jelasnya struktur organisasi dapat dilihat pada Gambar 7.

Pengaturan dan kebijakan sepenuhnya PT. Rumpun Sari Kemuning

berada pada direksi yang berkedudukan di jalan Kepoh G 52, Kesatrian

Jatingaleh, Semarang, Jawa Tengah. Sedangkan untuk menjalankan tugas

dari sistem direksi diserahkan pada bagian organisasi perkebunan teh PT.

Rumpun Sari Kemuning . Bentuk organisasi yang diterapkan di PT.

Rumpun Sari Kemuning adalah sistem lini atau garis. Pada sistem ini

setiap bawahan bertanggung jawab kepada setiap atasannya menurut garis.

Sistem garis atau lini merupakan wewenang yaitu mendelegasikan

sebagian wewenang yang dimiliki langsung, atasan berhak untuk

memberikan perintah dan mengambil keputusan terhadap bawahanya.

Sehingga terjadi rentetan hubungan antara atasan dan bawahan mulai dari

pucuk organisasi hingga pegawai paling bawah.

Keuntungan menggunakan sistem ini adalah :

a. Kesatuan komando terjamin dengan baik karena pimpinan berada pada

satu tangan.

b. Proses pengambilan keputusan berjalan dengan cepat karena orang

c. Rasa solidaritas antar karyawan cukup tinggi.

Sedangkan kelemahan atau kekurangan menggunakan sistem ini

yaitu :

a. Seluruh organisasi terlalu tergantung pada satu orang, sehingga kalau

seseorang itu tidak mampu maka seluruh organisasi akan terancam

hancur.

b. Ada kecenderungan pimpinan bertindak secara otoriter.

c. Kesempatan karyawan berkembang sangat terbatas karena karyawan

tidak mendapatkan kesempatan mengeluarkan pendapat.

Secara umum pelaksanaan kegiatan yang di lakukan di PT.

Rumpun Sari Kemuning dibagi dalam tiga bagian utama yaitu :

a. Bagian Kebun

Bagian Kebun memberikan laporan pada direksi berkaitan dengan

persediaan bahan baku yaitu mengusahakan tanaman teh mulai dari

pembukaan lahan, bibitan sampai pemanenan.

b. Bagian Pabrik

Bagian pabrik bertugas pada bidang proses pengolahan daun teh

sampai pemasaran hasil.

c. KTU

KTU merupakan bagian yang mengolah administrasi, baik administrasi

pengolahan kebun maupun pabrik.

2. Pembagian tugas, wewenang dan tanggung jawab setiap jabatan dari struktur organisasi tersebut adalah :

a. Manager

1) Memimpin, mengkoordinasikan dan mengawasi kegiatan dalam

bidang tanaman, pengolahan dan administrasi, penggunaan materil

atau personil serta kekayaan perusahaan dan menghadiri rapat serta

panggilan dari direksi pusat.

3) Memberikan laporan kepada direksi tentang kegiatan bulanan dan

tahunan maupun data hasil kegiatan secara keseluruhan.

b. Kepala Bagian

1) Mengelola dan mengkoordinir pekerjaan yang ada dibawah

pengawasannya, baik yang menyangkut teknik maupun

administrasi sesuai dengan administratur.

2) Melaksanakan anggaran pendapatan dan belanja yang telah

disetujui.

3) Mempertanggungjawabkan pengolahan kebun.

4) Membuat laporan bulanan dan tahunan kepada manager.

c. Kepala Administrasi

1) Mengadakan sentralisasi administrasi pelaksanaan pengolahan

kebun.

2) Membuat surat keputusan, surat menyurat atas instruksi dan

perintah manager.

3) Membuat laporan bulanan dan tahunan pada manager baik biaya

yang dikeluarkan, pengolahan kebun dan hasil perkebunan.

d. Kepala Pabrik

1) Mengkoordinasikan dan mengontrol kegiatan pengolahan dan

produksi teh.

2) Bertanggung jawab atas pengolahan hasil produksi teh kepada

manager.

3) Membuat lampiran yang kemudian dipertanggungjawabkan kepada

manajer.

e. Koordinator HPT

1) Menyediakan segala kebutuhan perawatan tanaman mulai dari

pupuk sampai penyediaan obat-obatan untuk tanaman.

2) Mengatur keluar masuknya distribusi pupuk dan obat-obatan.

f. Direksi

Mengidentifikasikan tanaman terhadap jenis hama atau penyakit dan

g. Kepala Afdeling

1) Bertanggung jawab atas pengolahan kebun pada afdeling yang

dikuasai kepada kepala kebun.

2) Menangani dan mengevaluasi pengolahan tanaman dan pemetikan

di kebun pada afdeling yang dikuasai.

h. Kepala Gudang

1) Mengadministrasikan penerimaan dan pengeluaran barang.

2) Membuat kartu dan laporan material.

i. Mandor Proses

Mengawasi para pekerja pada saat pemrosesan dan mengontrol hasil

proses yang dilakukan oleh pekerja.

j. Mandor Teknik

Menangani, merawat dan mengontrol mesin atau peralatan yang

digunakan untuk proses pengolahan.

k. Kerani Kepala Afdeling

Mengkoordinir mandor-mandor, menjaga keutuhan wilayah dan

kesuburan tanah.

l. Mandor Panen

Mengawasi pekerja saat pemanenan dan mengontrol petikan yang

dilakukan oleh pemetik.

m. Mandor Rawat

Mengawasi bagian perawatan kebun mulai dari penyiraman,

pemangkasan, pembibitan dan penyemprotan.

n. Kerani Timbang

Mengawasi jalannya penimbangan dan mencatat hasil penimbangan

baik di kebun maupun di pabrik.

o. Kepala Personalia

Menangani masalah dan kegiatan bersifat umum serta menerima tamu

dan mencatat segala keperluan dan juga mengurus rumah tangga

kantor, mengatur tata tertib kantor dan menyelenggarakan petermuan

p. Kerani Personalia Umum dan Aset

Membantu tugas-tugas kepala personalia dan mendata luas areal serta

kekayaan perusahaan.

q. Kerani Keuangan

Mencatat input dan output uang perusahaan, gaji pegawai dan

karyawan, membuat neraca laba dan rugi pada akhir bulan dan tahun

serta laporan kas mingguan, bukti penerimaan dan pengeluaran.

r. Kasir

Membayar upah pada karyawan dan pegawai.

s. Analisa

mengurus segala sesuatu yang berhubungan dengan ketenaga kerjaan

dan menganalisa kemajuan perusahaan.

t. Keamanan/Satpam

Menjaga keamanan perusahaan dan membuat laporan sekaligus format

laporan.

u. Driver

Mengangkut hasil petikan ke pabrik pengolahan dan menjemput serta

mengangkut pekerja (pemetik) kebun dan mengantar ke areal kebun

petikan masing-masing.

v. Mandor Sortasi

Mengontrol dan menangani proses sortasi agar hasil produksi sesuai

dengan yang diinginkan perusahaan.

w. Pemeliharaan (Maintenance)

Mengawasi pemeliharaan dan mengontrol semua fasilitas yang ada di

pabrik.

x. Kerani Keringan

Mengawasi jalannya proses pengeringan dan mencatat hasil

pengeringan.

y. Laboratorium

Menganalisa kualitas yang dihasilkan dan mengklasifikasikan teh yang

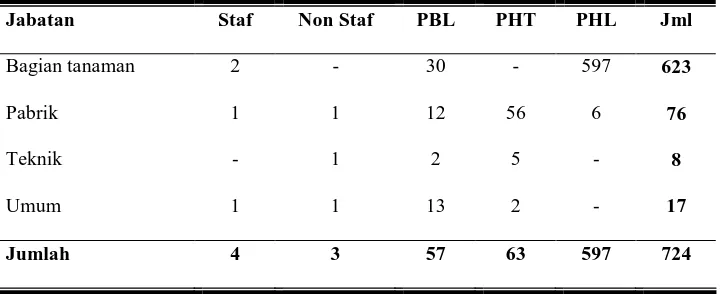

3. Ketenaga Kerjaan

Jumlah tenaga kerja yang bekerja di PT. Rumpun Sari Kemuning

secara keseluruhan sebanyak 724 karyawan baik karyawan kebun maupun

pabrik dengan pembagian sebagai berikut :

a. Karyawan staf sebanyak 4 orang

b. Karyawan bukan staf sebanyak 3 orang

c. Karyawan bulanan sebanyak 57 orang

d. Karyawan harian tetap ( PHT ) sebanyak 63 orang

e. Karyawan harian lepas ( PHL ) sebanyak 597 orang

f. Karyawan 1 mandor memegang 35 orang dalam setiap afdeling.

Terdapat beberapa jabatan dan berikut jumlah karyawan yang

tercatat di PT. Rumpun Sari Kemuning tahun 2010. Adapun Jumlah dan

jabatan dapat dilihat pada Tabel 3.

Tabel 3. Jumlah Karyawan PT. Rumpun Sari Kemuning

Jabatan Staf Non Staf PBL PHT PHL Jml

Bagian tanaman 2 - 30 - 597 623

Pabrik 1 1 12 56 6 76

Teknik - 1 2 5 - 8

Umum 1 1 13 2 - 17

Jumlah 4 3 57 63 597 724

Sumber : Data Karyawan PT. Rumpun Sari Kemuning I (2010) Keterangan :

· PBL : Pegawai Bulanan Lokal

· PHT : Pegawai Harian Tetap

· PHL : Pegawai Harian Lepas

Adapun jam kerja yang dilakukan bagi karyawan di PT. Rumpun

Sari Kemuning adalah :

(a) Pekerja Kantor

Jam kerja kantor yang diberlakukan di PT. Rumpun Sari

1) Senin s.d Kamis : jam 07.00-14.00 WIB

2) Jumat : jam 07.00-11.00 WIB

3) Sabtu : jam 07.00-13.30 WIB

(b) Pekerja Pabrik

Jam kerja yang diberlakukan bagi karyawan pabrik (proses) di PT.

Rumpun Sari Kemuning di bagi menjadi 3 shif (waktu) yaitu :

Shift 1 : jam kerja mulai jam 08.00-14.00 WIB

Shift 2 : jam kerja mulai jam 14.00-21.00 WIB

Shift 3 : jam kerja mulai jam 21.00-08.00 WIB

(c) Pekerja Kebun

Jam kerja pemetik kebun mulai pukul 05.30-13.00 WIB

Sedangkan untuk penggajian atau pembayaran keryawan

dibedakan menjadi dua bagian yaitu :

1) Karyawan staff dan non staff, penggajiannya merupakan

wewenang dari direksi pusat dan digaji setiap bulan sekali.

2) Sedangkan karyawan harian tetap dan harian lepas penggajiannya

merupakan wewenang bagian administratur dan digaji setiap dua

kali dalam satu bulannya yaitu pada tanggal 15 dan 28.

Sistem penggajian atau pengupahan yang dilakukan PT. Rumpun

Sari Kemuning didasarkan atas hasil kerja yang disesuaikan dengan sifat

pekerjaanya. Apabila ada kelebihan jam kerja bagi karyawan harian maka

akan dihitung sebagai kerja lembur yang besarnya disesuaikan dengan

keputusan Menteri Tenaga Kerja RI No. Kep. 06/MEN/1997. Sedangkan

untuk karyawan pemetik borongan atau upah yang diberikan adalah

apabila pucuk yang dihasilkan mempunyai analisa pucuk muda sebesar

55%, maka setiap 1 Kg pucuk tersebut dihargai Rp. 340,00 dan apabila

analisa pucuk kurang dari 55% maka setiap 1 Kg pucuk tersebut dihargai

4. Fasilitas dan Kesejahteraan Karyawan

Dalam meningkatkan gairah kerja dan produktifitas serta dalam

rangka menjalankan fungsi sosial, maka berbagai kebutuhan yang

berhubungan dengan kesejahteraan karyawan harus diperhatikan oleh

suatu perusahaan.

Adapun sarana dan prasarana, fasilitas dan jaminan sosial yang

diberikan oleh PT. Rumpun Sari Kemuning untuk kesejahteraan

karyawannya adalah sebagai berikut :

a. Perumahan

Pemberian rumah yang disediakan oleh PT. Rumpun Sari Kemuning

khusus diberikan kepada staff-staff tertentu, khususnya manajer kepala

administratur, kepala pabrik dan kepala kebun.

b. Pendidikan

PT. Rumpun Sari Kemuning menyediakan peralatan dan fasilitas untuk

kegiatan pendidikan bagi anak karyawan, antar lain adalah sekolah

taman kanak-kanak.

c. Sarana Olahraga

Untuk kebutuhan sarana dan prasarana olah raga bagi para karyawan di

PT. Rumpun Sari Kemuning, maka disediakan fasilitas olah raga

seperti gedung olah raga dan lapangan bulu tangkis.

d. Pemberian cuti bagi karyawan

Pemberian cuti bagi karyawan maksimal 12 hari dalam 1 tahun dan 1

bulan dalam 3 tahun.

e. Pelayanan Kesehatan

Pelayanan kesehatan untuk karyawan dan keluarganya antara lain

berupa program KB, pemeriksaan ibu hamil, bantuan untuk

melahirkan, dan tunjangan kecelakaan kerja.

Semua karyawan yang tercatat sebagin karyawan PT. Rumpun Sari

Kemuning diikutkan dalam asuransi sosial tenaga kerja sesuai dengan

PP No. 33/1997.

g. Bantuan Sosial

Untuk menjalin rasa kekeluargaan dan saling memiliki, maka

perusahaan memberikan bantuan sosial berupa sumbangan kematian

dan kecelakaan, sumbangan pernikahan atau bantuan lainnya.

h. Penghargaan

Pemberian penghargaan diberikan kepada karyawan yang berjasa yang

mampu mengangkat nama baik perusahaan, prestasi maupun jasa yang

menguntungkan perusahaan dan meningkatkan semangat kerja.

i. Lain-lain

Pembagian pakaian seragam untuk karyawan staff dan karyawan non

staff dan karyawan tetap setiap bulan sekali. Sarana dan prasarana

yang dapat digunakan oleh pegawai, karyawan staff, dan karyawan

KA. ADMINISTRASI

C. Penyediaan Bahan Baku 1. Sumber Bahan Baku

Penyediaan bahan baku merupakan faktor penting dalam

pengolahan teh hijau. Pengolahan teh hijau di PT. Rumpun Sari Kemuning

menggunakan bahan dasar berupa pucuk daun teh yang diperoleh dari

hasil pemetikan di kebun milik PT. Rumpun Sari Kemuning . Adapun

luas total perkebunan teh milik PT. Rumpun Sari Kemuning adalah

427,970 Ha yang dibagi menjadi dua afdeling, yaitu afdeling A dengan

luas kurang lebih 222,26 ha dan afdeling B dengan luas kurang lebih

215,56 Ha. Dari kedua afdeling tersebut di bagi menjadi 27 blok dengan

perincian, afdeling A terdiri dari 13 blok dan afdeling B terdiri dari 14

blok.

Bahan baku yang digunakan oleh pabrik teh PT. Rumpun Sari

Kemuning terdiri dari beberapa jenis tanaman teh, yang semuanya terdiri

dari empat jenis tanaman teh yaitu TRI 2025, TRI 2024, Gambung (GB),

dan Cihiruan (CIN). Dari keempat jenis tersebut, yang paling banyak

ditanam oleh pabrik teh PT. Rumpun Sari Kemuning adalah TRI 2025.

Penanaman pohon teh yang dilakukan oleh pabrik teh PT. Rumpun

Sari Kemuning merupakan penanaman dengan sistem pagar yaitu

penanaman pohon teh secara berjajar. Dengan penanaman sistem pagar,

maka untuk setiap satu hektar tanah, kira-kira terdapat 9000 sampai

dengan 16000 batang pohon teh.

2. Spesifikasi bahan baku dan jumlah penyediaannya

Pucuk teh merupakan bahan baku yang terdiri dari peko (kuncup

yang belum terbuka) dan ditambah dua daun muda di bawahnya.

Kualitas bahan baku merupakan faktor terpenting yang

menentukan kualitas dari hasil akhir pengolahan teh. Perawatan dan

pengangkutan pucuk mulai dari pemetikan sampai ke pabrik perlu

tersebut. Menurut Anonim5, Adapun zat-zat kimia yang terkandung dalam pucuk teh tersebut adalah sebagi berikut :

· Substansi fenol

Substansi fenol dalam pucuk teh terdiri dari tanin atau katekin.

Kandungan tannin pada daun teh berkisar antara 20-30%.

· Substansi bukan fenol

Daun teh mengandung karbohidrat mulai dari gula sederhana sampai

yang kompleks sebesar 0,75% dari berat kering daun teh tersebut.

Yang penting diantaranya adalah sukrosa, glukosa, dan fruktosa.

· Substansi aromatis

Substansi aromatis merupakan salah satu sifat yang penting dari

kualitas teh karena menimbulkan aroma, tetapi sampai sekarang masih

belum jelas penyebabnya.

· Enzim-enzim

Beberapa enzim terdapat dalam daun teh, tetapi yang paling penting

adalah enzim polifenol oxidase. Enzim ini tersimpan dalam kloroplast,

sedang polifenol dan catechin tersimpan dalam vakuola.

Adapun penyediaan bahan dasar dapat dipengaruhi oleh:

a. Musim

Apabila datang musim kemarau hasil pucuk daun muda yang

diperoleh semakin berkurang yaitu sekitar 4-9 ton per harinya,

sedangkan kalau musim penghujan tiba, maka pucuk daun muda yang

diperoleh semakin meningkat yaitu sekitar 12-16 ton per harinya. Hal

ini disebabkan karena tanaman teh tidak tahan terhadap cuaca panas

dan kering. Tetapi pada musim yang terjadi akhir-akhir ini yaitu

musim hujan disertai panas yang cukup panjang, tanaman teh yang

b. Tenaga kerja

Tenaga kerja yang memetik teh berasal dari perkampungan

sekitar kebun. Jadi apabila ada salah satu atau banyak pemetik teh

yang sakit atau ada suatu acara yang tidak bisa ditinggalkan, maka

secara otomatis pemasukan pucuk daun teh yang diperoleh akan

berkurang karena berkurangnya pegawai yang bertugas memetik teh.

3. Penanganan bahan baku

Penanganan bahan baku sangat perlu dilakukan agar diperoleh bahan

dasar yang mempunyai mutu bagus dan sesuai dengan standar pabrik.

Penanganan bahan dasar bisa juga bertujuan agar pucuk daun teh yang

diperoleh tidak rusak atau gosong. Adapun cara penanganan bahan dasar

meliputi sebagai berikut :

(a) Cara pemetikan atau sistem petikan

Pemetikan merupakan usaha untuk mendapatkan pucuk daun

teh dalam jumlah yang sebanyak-banyaknya tanpa merusak

kelangsungan hidup tanaman teh tersebut. Pemetikan itu sendiri

mempunyai aturan tersendiri untuk menjaga agar produksi teh tetap

tinggi dan tanaman tidak rusak karena adanya kegiatan pemetikan

pemetikan tersebut. Pemetikan yang dilakukan di PT. Rumpun Sari

Kemuning menggunakan sistem pemetikan jendangan dan pemetikan

produksi. Adapun arti dari pemetikan jendangan dan pemetikan

produksi adalah sebagai berikut :

1) Pemetikan jendangan yaitu pemetikan pertama setelah dilakukan

pemangkasan pada tanaman teh tersebut. Tujuan dari pemetikan ini

adalah untuk membentuk bidang petik yang lebar dan rata agar

pertumbuhan daun teh periode berikutnya dapat menghasilkan

produksi teh yang lebih besar.

2) Pemetikan Produksi yaitu pemetikan yang dilakukan setelah

dilakukan secara terus-menerus dan berkesinambungan agar hasil

yang diperoleh selalu meningkat atau stabil.

(b) Jenis Petikan

Bahan dasar yang diperoleh dari hasil petikan di kebun teh PT.

Rumpun Sari Kemuning harus mempunyai standar atau kriteria, yaitu

terdiri dari peko (calon pucuk yang masih belum terbuka) ditambah

dua daun muda. Dengan kata lain, makin banyak daun muda dalam

bahan baku pucuk, maka kualitas hasil olahannya semakin baik. Jenis

petikan yang dilakukan atau digunakan di PT. Rumpun Sari Kemuning

yaitu peko (calon pucuk yang masih belum terbuka) + 2 daun muda.

Tetapi dalam kenyataannya pucuk daun teh yang diterima di pabrik

terdiri dari bermacam-macam petikan, antara lain sebagai berikut :

1) Peko + dengan 1 daun muda

2) Peko + dengan 2 daun muda

3) Peko + dengan 3 daun muda

4) Peko + dengan 4 daun muda

5) 2 daun peko (pucuk burung), dan bahkan ada petikan yang berupa

daun teh kasar yang berwarna hijau tua.

Dengan hasil petikan yang bermacam-macam tersebut, maka

produk yang dihasilkan akan berbeda-beda atau tidak seragam .

Adapun jenis – jenis petikan dapat dilihat pada Gambar 8.

(c) Daur petik atau gilir petik

Daur petikan adalah jangka waktu yang digunakan dalam proses

pemetikan dan biasanya dinyatakan dengan hari. Standar daur petik

yang sering digunakan di PT. Rumpun Sari Kemuning adalah

menggunakan daur petik 12 hari.

(d) Pengangkutan pucuk

Pengangkutan pucuk merupakan kegiatan dalam mengangkut

pucuk daun teh dari kebun ke pabrik. Adapun alat yang digunakan oleh

kebun ke pabrik adalah dengan menggunakan truk. Pengangkutan

pucuk daun teh dari kebun ke pabrik dilakukan sebanyak dua kali.

Tetapi pada musim penghujan, pengangkutan pucuk daun teh dari

kebun ke pabrik dilakukan sebanyak tiga kali.

Gambar 8 Jenis-Jenis Pucuk Teh

Keterangan gambar:

P+1 : peko + 1 daun muda B+1M : burung + 1 daun muda P+2 : peko + 2 daun muda B+2M : burung + 2 daun muda P+3M: peko + 3 daun muda B+3M : burung + 3 daun muda

Sebelum dilakukan pengangkutan, terlebih dahulu pucuk daun

teh tersebut harus dikemas agar tidak rusak dan tersebar. Alat atau

wadah yang digunakan oleh para pemetik teh untuk memetik dan

mengemas pucuk daun teh tersebut adalah keranjang kayu dan waring.

Waring digunakan wadah atau karung dari plastik yang dinyam dan

mempunyai lubang-lubang kecil. Lubang-lubang tersebut bertujuan

agar daun teh tersebut tidak layu atau ”gosong” selama pengangkutan.

Setelah pucuk daun teh tersebut dikemas, kemudian pucuk teh tersebut

ditimbang dan kemudian diangkut ke pabrik. Tujuan dari penimbangan

tersebut adalah untuk menentukan upah dari para pemetik teh tersebut

P+1 P+2 P+3M

B+3M B+2M

dan untuk mengetahui kadar susut daun teh tersebut setelah sampai

pabrik.

(e) Analisa Pucuk ( analisa basah)

Analisa pucuk dilakukan dengan memisahkan pucuk kedalam

beberapa golongan, seperti pucuk halus, kasar, atau rusak. Analisa ini

dilakukan sebelum proses pengolahan dengan menggunakan prosedur

analisa sebagai berikut:

1) Pengambilan pucuk secara acak tiap blok, sebanyak 250 gr.

2) Menganalisa dan memisahkan pucuk dengan kriteria pucuk halus,

kasar dan rusak.

3) Menimbang masing-masing bagian pucuk yang telah dianalisa.

Analisa basah rusak = x 100%

penghamparan. Penimbangan dilakukan dua kali, dimana penimbangan

pertama dilakukan di kebun yang bertujuan untuk mengetahui banyaknya

pucuk yang didapat pemetik oleh masing-masing pemetik guna menentukan

berapa besar upah masing-masing pemetik.

Penimbangan kedua dilakukan di pabrik, yang bertujuan mengontrol

kebenaran penimbangan dikebun, serta merencanakan proses pengolahan juga

menentukan hasil teh kering yang akan diperoleh. Alur proses pengolahan

dapat dilihat pada gambar 9.

1. Penghamparan

Tujuan dari penghamparan adalah meminimalisir kadar air atau

menguapkan kadar air daun teh menjadi kurang lebih 65 % - 70 %.

Penghamparan ini membantu proses respirasi. Penghamparan merupakan

proses pelayuan pendahuluan, tinggi penghamparan kurang lebih 40 cm

selama 2 jam di suhu ruangan 25º C.

2. Pelayuan

Pelayuan merupakan langkah pertama dalam proses pengolahan teh

hijau. Tujuan pelayuan ini mengurangi kadar air dari sisa penghamparan

65 % - 70 % menjadi 56 % - 67 %. Disamping itu, juga bertujuan supaya

pengolahan berikutnya berjalan baik sebab daun yang segar biasanya