31

PENGUMPULAN & PENGOLAHAN DATA

4.1 Pengumpulan DataPengumpulan Data ini dijelaskan mengenai data yang dibutuhkan untuk dilakukan pengolahan data. Adapun beberapa data yang dibutuhkan yaitu Sejarah Singkat Berdirinya Perusahaan, Visi, Misi dan Tata Nilai Perusahaan, Struktur Organisasi Perusahaan dan Data mikrobiologi dari pengecekan FG.

4.1.1 Sejarah Singkat Berdirinya Perusahaan

Dalam menghadapi era pasar bebas, dimana orang-orang industri mengalami kemajuan yang sangat pesat dan tajamnya kondisi persaingan bisnis, menuntut pelaku bisnis saat ini untuk mengahasilkan produk yang memenuhi criteria biaya murah, kualitas produk yang baik, pengiriman produk tepat waktu, dan produk yang memenuhi keinginan konsumen (product customized). PT. Mayora Indah Tbk adalah suatu perusahaan yang bergerak dalam industri makanan (food industri). Perusahaan ini awalnya mulai berdiri pada tahun 1977 dengan perusahaan pertama adalah Mayora Indah Jatake.

Sejak didirikan pada tahun 1977, PT Mayora Indah Tbk menjadi salah satu industri makanan yang penting bagi Indonesia. Sebagai hasilnya, terjadi pertumbuhan di bidang ekonomi dan merubah arah

konsumsi sosial ke pola produk yang lebih praktis, karena masyarakat indonesia sekarang lebih banyak disibukkan dengan kegiatan di luar rumah, oleh karena itu makanan praktis dan siap saji menjadi pilihan utama kebanyakan masyarakat.

Untuk memenuhi permintaan pasar, PT Mayora Indah Tbk melakukan Go Public melalui Initial Public Offering (IPO) pada tahun 1990. Sebagai bukti kesuksesan, PT Mayora Indah Tbk memiliki beberapa pabrik seperti Tangerang, Bekasi dan Surabaya yang mana memiliki 5,300 pekerja. Didukung oleh jarring distribusi yang kuat, produk PT Mayora Indah Tbk tidak hanya ada di Indonesia namun juga dapat kita jumpai di Negara seberang lautan seperti Malaysia, Thailand, philiphines, Vietnam, Singapore, Hong Kong, Saudi Arabia, Australia, Africa, America dan Italy.

4.1.2 Mayora Indah Divisi Wafer (UB)

PT. Mayora Indah Divisi Wafer (UB) adalah salah satu bagian atau plant dari Mayora Group yang berdiri pada tahun 1982 dan mulai beroperasi efektif tahun 1983. PT. Mayora Indah Divisi Wafer memproduksi makanan ringan yang berjenis wafer dalam berbagai brand seperti Beng-beng, Super star, Wafer Stick dll, dengan jumlah karyawan sekitar 1500 karyawan.

4.1.2.1 Profil & Lokasi Perusahaan

Nama Perusahaan : PT. Mayora Indah Divisi Wafer Tbk

Alamat : Jl. Yos Sudarso, Kawasan 19,5 Batu Ceper,

Daan Mogot - Tangerang

Telepon : (021) 5454984 / (021) 54398347

Fax : (021) 6192812

4.1.3 Visi dan Misi Perusahaan

Menguasai dan mempertahankan pangsa pasar terbesar di kategori dimana kita berada

Membangun merk – merk dan kemampuan distribusi yang sangat kuat

Menjadi perusahaan pilihan karyawan, menyediakan pekerjaan menantang, kondisi kerja yang memuaskan, kompensasi yang kompetitif, pengembangan karir dan kesempatan untuk maju

Kontribusi positif terhadap lingkungan dan Negara dimana kita berada

Menghasilkan value untuk shareholder dengan mencapai pertumbuhan & keuntungan diatas rata-rata industry dan struktur keuangan yang kuat.4.1.4 Value Perusahaan

ConsumerPrioritaskan kerja untuk kepuasan konsumen

PeopleMembantu meningkatkan SDM, berani ambil resiko, menghargai hasil kerja orang lain dan komitmennya

Team WorkMembangun kepercayaan satu sama lain, serta kerjasama untuk menjadi satu tim yang unggul

ExcellenceLakukan yang terbaik menjadi gaya hidup. Selalu berjuang untuk menjadi yang terbaik. Terus menerus meningkatkan proses dan cara kerja untuk memuaskan pelanggan

Menjadi Manusia DJITU4.1.5 Kebijakan Mutu Perusahaan

Kami bertekad menerapkan system manajemen mutu, keamanan pangan dan halal untuk menghasilkan produk yang :

M

emenuhi persyaratan, peraturan dan undang-undang yangBerlaku.

A

man dikonsumsi, berkualitas dan halal.Y

akin bahwa semua pihak terlibat dengan pendekatan proses danSystem.

O

ptimis dalam mencapai tujuan organisasi dan sasaran mutu.R

espon yang cepat dan focus pada pelanggan melalui peningkatan Berkesinambungan.A

ktif dalam menjalin hubungan yang saling menguntungkandengan semua pihak.

4.1.6 Struktur Organisasi Perusahaan

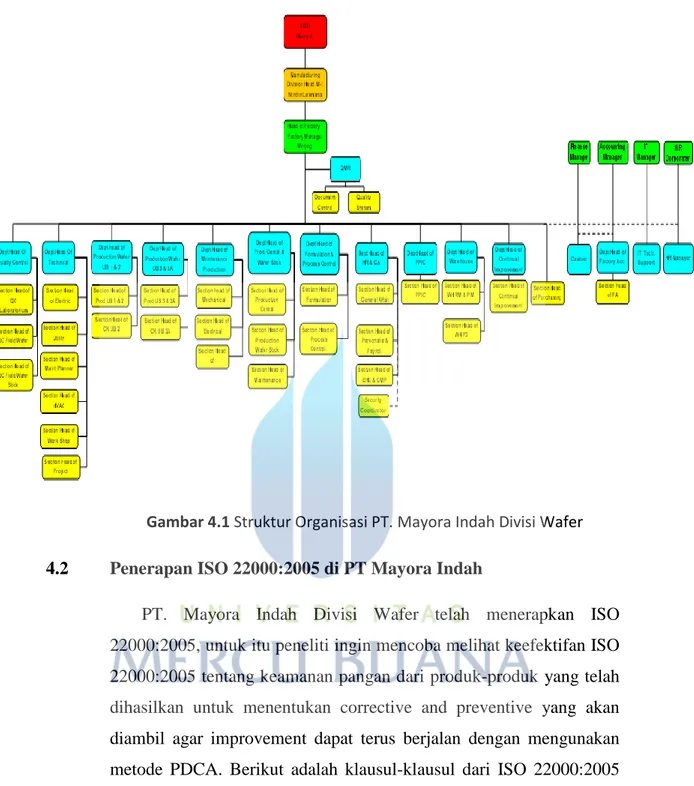

Struktur organisasi merupakan seatu bentuk kerangka hubungan pekerjaan antara orang-orang atau kelompok didalam menjalankan tugas sesuai dengan bidang masing-masing. Dalam menjalankan aktivitas perusahaan yang dilakukan oleh pusat-pusat yang terlibat, management seringkali menemukan berbagai kesulitan dalam mengatur hubungan antara orang-orang tersebut, karena semakin banyak yang terlibat dan semakin banyak aktivitas yang dilakukan maka akan semakin kompleks pula hubungan yang terjadi. Untuk mengatasi hal tersebut maka diperlukan suatu bagan yang mengatur dan menjelaskan hubungan antara berbagai bagian dan juga mengatur pelimpahan tanggung jawab antara masing-masing bagian. Berikut adalah struktur organisasi PT. Mayora Indah Tbk :

Gambar 4.1 Struktur Organisasi PT. Mayora Indah Divisi Wafer

4.2 Penerapan ISO 22000:2005 di PT Mayora Indah

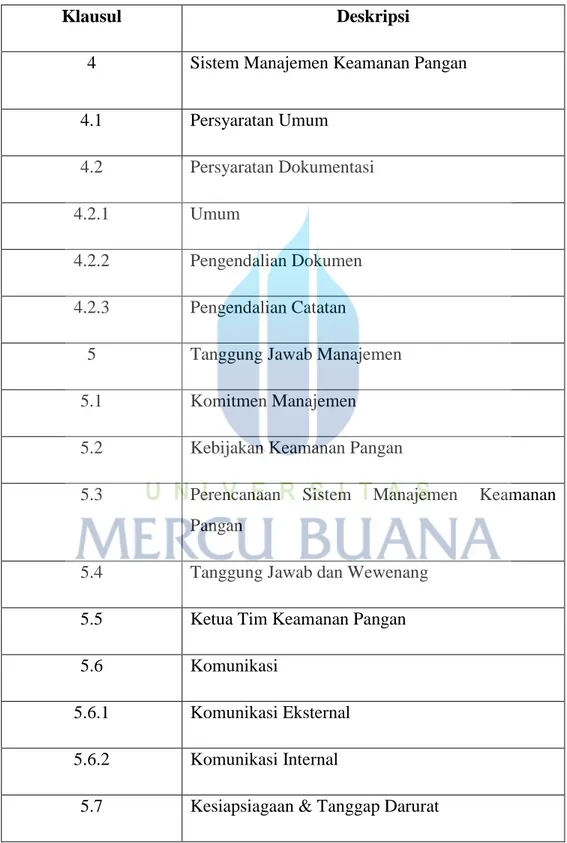

PT. Mayora Indah Divisi Wafer telah menerapkan ISO 22000:2005, untuk itu peneliti ingin mencoba melihat keefektifan ISO 22000:2005 tentang keamanan pangan dari produk-produk yang telah dihasilkan untuk menentukan corrective and preventive yang akan diambil agar improvement dapat terus berjalan dengan mengunakan metode PDCA. Berikut adalah klausul-klausul dari ISO 22000:2005 yang digunakan atau diterapkan di PT Mayora Indah Divisi Wafer :

Tabel 4.1 Penerapan Klausul ISO 22000:2005 Pada PT Mayora Indah Divisi Wafer

Klausul Deskripsi

4 Sistem Manajemen Keamanan Pangan

4.1 Persyaratan Umum

4.2 Persyaratan Dokumentasi

4.2.1 Umum

4.2.2 Pengendalian Dokumen

4.2.3 Pengendalian Catatan

5 Tanggung Jawab Manajemen

5.1 Komitmen Manajemen

5.2 Kebijakan Keamanan Pangan

5.3 Perencanaan Sistem Manajemen Keamanan

Pangan

5.4 Tanggung Jawab dan Wewenang

5.5 Ketua Tim Keamanan Pangan

5.6 Komunikasi

5.6.1 Komunikasi Eksternal

5.6.2 Komunikasi Internal

5.8 Kajian Manajemen

5.8.1 Umum

5.8.2 Input Kajian

5.8.3 Output Kajian

6 Manajemen Sumber daya

6.1 Penyediaan Sumber Daya

6.2 Sumber Daya Manusia

6.2.1 Umum

6.2.2 Kompetensi, Kepedulian dan Pelatihan

6.3 Insfrastruktur

6.4 Lingkungan Kerja

7 Perencanaan & Realisasi Produk yang Aman

7.1 Umum

7.2 Prequisete Programs (PRPs)

7.3 Langkah Awal Melakukan Analisa Bahaya

7.4 Analisa Bahaya

7.5 Penetapan Operasional (PRPs)

7.6 Rencana Penetapan HACCP

7.7 Pembaharuan dan Informasi Dasar dan Penetapan Dokumen PRPs dan Rencana HACCP

7.8 Perencanaan Verifikasi

7.9 Sistem Traceability

7.10 Pengendalian Ketidaksesuaian

8 Validasi, Verifikasi dan Peningkatan Sistem Manajemen Keamanan Pangan

8.1 Umum

8.2 Validasi Terhadap Kombinasi Tindakan Perbaikan

8.3 Pengendalian Terhadap Pemantauan dan

Pengukuran

8.4 Verifikasi Sistem Manajemen Keamanan Pangan

8.4.1 Internal Audit

8.4.2 Evaluasi Hasil Verifikasi Individual 8.4.3 Analisa Hasil Aktivitas Verifikasi

8.5 Peningkatan

8.5.1 Peningkatan Berkesinambungan

8.5.2 Pembaharuan Sistem Manajemen Keamanan Pangan

4.3 Tahap Plan 4.3.1 Rencana HACCP

Pada awal setiap tindakan selalu harus dimulai dengan sebuah planing. Dalam penerapan system ISO 22000:2005 diperlukan pula sebuah planing dalam pembuatan landasan untuk dijadikan parameter

atau standarisasi yang harus dipenuhi dan dimonitoring agar keamanan pangan dan kualitas dari produk yang dihasilkan dapat terpenuhi dan terjaga baik. Dalam penerapan dan implementasi HACCP juga memiliki 7 prinsip – prinsip HACCP yang wajib dilakukan atau dilaksanankan, yaitu :

a. Prinsip 1 : Melaksanakan analisa bahaya b. Prinsip 2 : Menetukan titik kendali kritis c. Prinsip 3 : Menetapkan batas kritis

d. Prinsip 4 : Menetapkan suatu system pemantauan pengendalian TKK

e. Prinsip 5 : Menetapkan tindakan perbaikan yang dilakukan jika hasil pemantauan menunjukan bahwa suatu TKK tertentu tidak dalam kendali.

f. Prinsip 6 : Menetapkan prosedur verifikasi untuk memastikan bahwa system HACCP bekerja secara efektif

g. Prinsip 7 : Menetapkan dokumentasi mengenai seluruh prosedur dan rekaman yang sesuai dengan prinsip-prinsip ini dan penerapannya

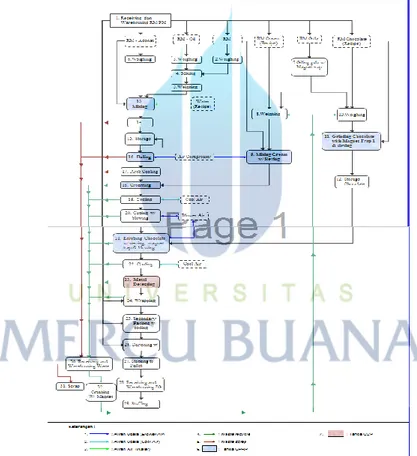

4.3.1.1 Pembuatan Diagram Alir (Flow Proses)

Diagram alir harus disiapkan untuk kategori produk atau proses yang dicakup dalam sistem manajemen keamanan pangan. Diagram alir harus memberikan dasar untuk mengevaluasi kemungkinan timbulnya, meningkatnya atau masuknya bahaya keamanan pangan. Diagram alir harus jelas, akurat dan cukup terperinci. Diagram alir jika perlu harus mencakup :

a. Urutan dan interaksi seluruh tahapan dalam operasi

b. Setiap proses yang “outsourced” dan pekerjaan yang disubkontrak

c. Dimana bahan baku, ingredient dan produk antara masuk kedalam diagram

d. Dimana pekerjaan ulang dan siklus ulang dilaksanankan e. Dimana produk akhir, produk WIP dan limbah

dikeluarkan atau di pindahkan. f.

Gambar 4.2 Contoh Pembuatan Diagram Alir

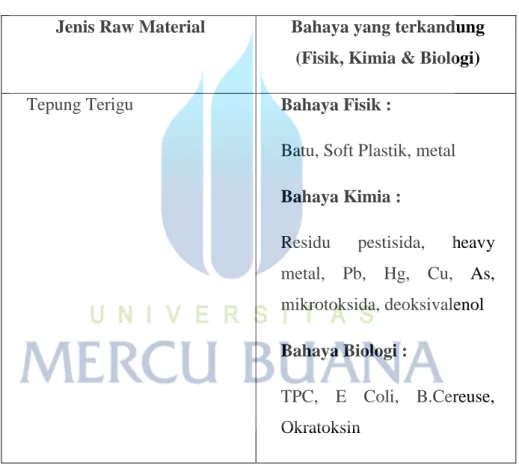

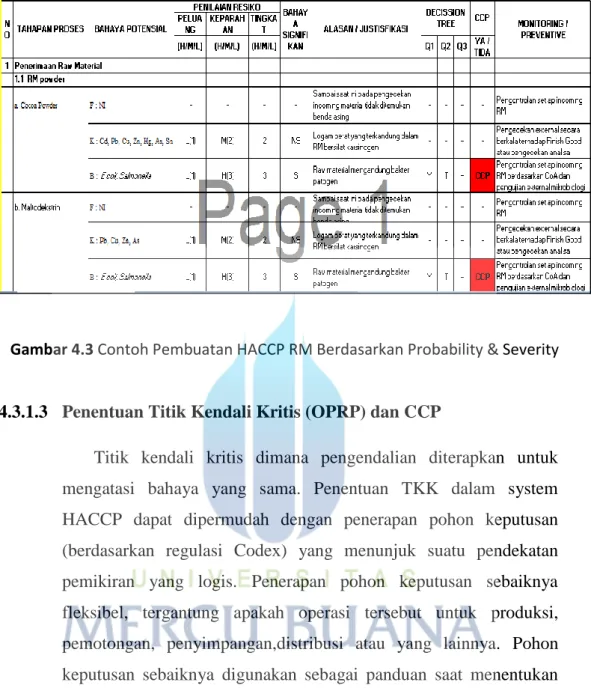

4.3.1.2 Penentuan Analisa Bahaya (HACCP)

Dalam melakukan analisa bahaya, contoh analisa bahaya pada Raw Material (RM), hal yang paling penting perusahaan harus

mengumpulkan semua informasi dan data yang berkaitan dengan bahan tersebut, misal regulasi berkaitan dengan raw material tersebut seperti SNI, Codex, BPOM, data analisa internal maupun eksternal dan data-data lainnya. Tujuannya adalah untuk melihat apakah terdapat bahaya fisik, kimia dan microbiologi yang terkandung dalam RM tersebut. Data tersebut penting untuk proses penetapan bahaya apa saja yang terkandung. Pedekatan untuk Packaging Material dan ingredient sama pendekatannya seperti pada RM.

Tabel 4.2 Contoh Pembuatan Analisa Bahaya

Jenis Raw Material Bahaya yang terkandung (Fisik, Kimia & Biologi)

Tepung Terigu Bahaya Fisik :

Batu, Soft Plastik, metal Bahaya Kimia :

Residu pestisida, heavy metal, Pb, Hg, Cu, As, mikrotoksida, deoksivalenol

Bahaya Biologi :

TPC, E Coli, B.Cereuse, Okratoksin

Analisa bahaya diatas dapat melihat regulasi SNI-375:2009, Tepung terigu dan regulasi BPOM No HK 00.06.1.52.4011 penetapan batas maksimum cemaran microba dan kimia dalam makanan. Dalam pembuatan HACCP harus menetapkan asesment bahaya yang terkandung dalam produk atau RM yang proses. Assessment bahaya harus dilaksanakan

untuk menetapkan setiap bahaya keamanan pangan yang teridentifikasi, apakah terdapat proses pengendalian bahkan penghilangan bahaya sampai pada batas yang dapat diterima hal tersebut penting dalam meproduksi pangan yang aman dan apakah pengendaliannya diperlukan agar batas yang dapat diterima terpenuhi.

Setiap bahaya keamanan pangan harus dievaluasi sesuai dengan keparahan dari dampak negative kesehatan dan kemungkinan terjadi bahaya. Metodologi yang digunakan harus diuraikan dan hasil dari assessment keamanan pangan harus terdokumentasi.

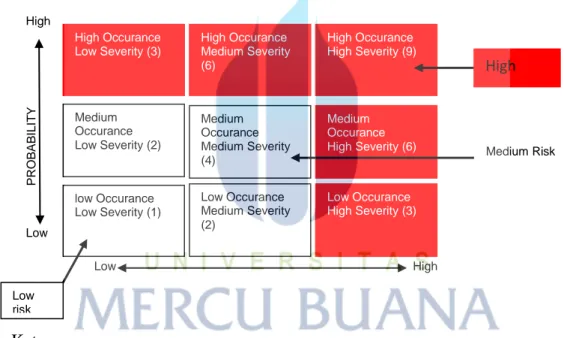

Tabel 4.3 Asesment Bahaya untuk Pembuatan HACCP

Keterangan :

Asesment Bahaya untuk Proses

Bila resikonya Low (1), maka bahaya tersebut tergolong Not Signifikan (NS) dan cukup dikendalikan dengan PRP

Bila resikonya Medium (2,4), maka bahaya tersebut tergolong Not Signifikan (NS) dan cukup dikendalikan dengan PRP

Medium Risk High Occurance Low Severity (3) High Occurance Medium Severity (6) High Occurance High Severity (9) Medium Occurance Low Severity (2) Medium Occurance Medium Severity (4) Medium Occurance High Severity (6) low Occurance Low Severity (1) Low Occurance Medium Severity (2) Low Occurance High Severity (3) Low High P R OB A B IL IT Y High Low risk High Low

Bila resikonya High (3,6,9), maka bahaya tersebut tergolong Significant (S) dan tindakan pengendaliannya dengan OPRP atau CCP (dipilih berdasarkan Decision Tree)

Asesment Bahaya untuk RM

Bila resiko bahaya High maka bahaya tersebut tergolong Significant (S) dan tindakan pengendaliannya dengan CCP Monitoring (dipilih

berdasarkan Dicision Tree)

Bila resiko bahaya Not Significant (NS) maka dilanjutkan ketahapan selanjutnya.

Dalam seleksi ini semua tindakan pengendalian harus dilihat efektifitasnya terhadap bahaya keamanan pangan. Setiap pengukuran pengendalian yang dipilih harus dikategorikan apakah hal tersebut perlu dikelola dengan system GMP atau dengan rencana HACCP.

Pemilihan Asesment Bahaya harus dilakukan menggunakan pendekatan logis mencakup assessment yang berkaitan dengan hal berikut : Pengaruh terhadap bahaya keamanan pangan yang teridentifikasi yang

berhubungan dengan tingkat keketan penerapan Kelayakan pemantauan

Penepatan dalam system, dalam hitungan dengan tindakan pengendalian

Keparahan sebagai konsekuensi kegagalan fungsi

Apakah tindakan pengendalian diterapkan secara khusus dan diterapkan untuk menghilangkan atau mengurangi secara signifikan tingkat bahaya

Gambar 4.3 Contoh Pembuatan HACCP RM Berdasarkan Probability & Severity

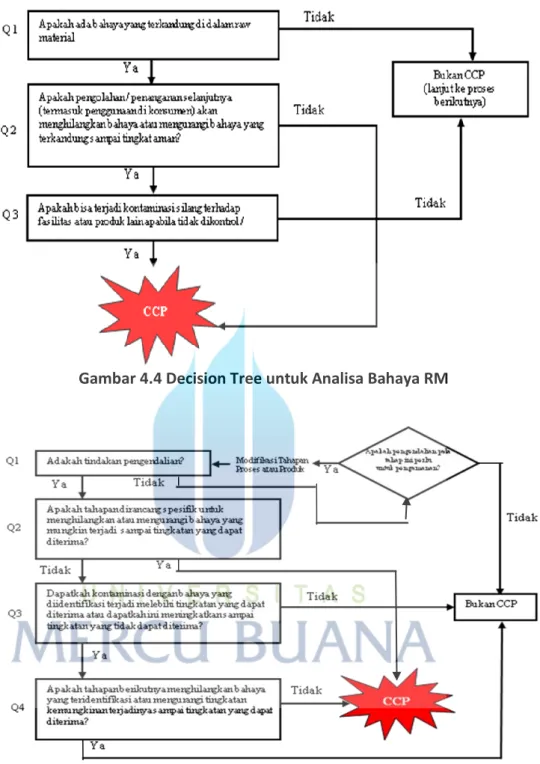

4.3.1.3 Penentuan Titik Kendali Kritis (OPRP) dan CCP

Titik kendali kritis dimana pengendalian diterapkan untuk mengatasi bahaya yang sama. Penentuan TKK dalam system HACCP dapat dipermudah dengan penerapan pohon keputusan (berdasarkan regulasi Codex) yang menunjuk suatu pendekatan pemikiran yang logis. Penerapan pohon keputusan sebaiknya fleksibel, tergantung apakah operasi tersebut untuk produksi, pemotongan, penyimpangan,distribusi atau yang lainnya. Pohon keputusan sebaiknya digunakan sebagai panduan saat menentukan TKK. Jika suatu bahaya telah teridentifikasi pada suatu tahap dimana diperlukan pengendalian.

Gambar 4.4 Decision Tree untuk Analisa Bahaya RM

4.4 Tahap Do

4.4.1 Pemantauan atau Dokumentasi

Agar dapat melihat keefektifitasan dari seluruh rencana yang telah dibuat. Tindakan tersebut meliputi proses pemantauan atau monitoring, tindakan pengendalian, verifikasi dan validasi yang masing-masing didukung oleh rekaman (record) yang akan dijadikan alat untuk pengumpulan data.

4.4.1.1 Tindakan Pemantauan atau Minitoring

Pemantauan merupakan pengukuran atau pemantauan terjadwal atas suatu proses yang berhubungan dengan batas kritisnya. Pada kegiatan pemantauan monitoring adalah pengujian dan pengamatan terjadwal terhadap efektifitas proses pengendalian titik kendali kritis dan CL untuk menjamin keamanan produk. TKK dan CL dapat dipantau oleh tim yang telah dipilih serta dengan frekuensi pengecekan yang telah ditentukan berdasarkan berbagai pertimbangan

Pemantauan dapat berupa pengamatan yang direkam dengan form monitoring ataupun suatu pengukuran yang dituangkan kedalam suatu laporan. Pada tahap ini tim HACCP perlu memperhatikan cara pemantauan yang dilakukan, waktu dan frekuensi. Serta semua hal yang memang perlu dilakukan pemantauan. Metode dan frekuensi pemantauan harus mampu menetapkan sesegera mungkin kapan batas kritis terlampaui sehingga produk yang tidak sesuai dapat segera diamankan sebelum dikonsumsi oleh konsumen.

4.4.1.2 Tindakan Validasi & Verifikasi

Batas kritis harus ditetapkan dan divalidasi untuk setiap Titik Kendali Kritis. Dalam beberapa kasus suatu batas kritis dapat diuraikan dalam suatu tahapan tertentu. Semua yang menjadi batasan kritikal atau kritis harus dilakukan validasi dan verifikasi sebelum dan atau saat implementasi, jika tidak hal tersebut dapan menjadi suatu kesalahan fatal yang bersifat major. Validasi umumnya hanya dilakukan sekali dan akan dilakukan kembali atau baru jika ada perubahan terhadap system tersebut dan verifikasi wajib dilakukan secara berkala untuk memastikan keefektifan implementasi tersebut.

4.4.1.3 Tindakan Perbaikan

Tindakan perbaikan dilakukan apabila terjadi penyimpangan terhadap batas kritis. Tindakan koreksi yang dilakukan tergantung pada tingkat resiko bahaya pangan yang terjadi. Pada produk pangan yang beresiko tinggi misalnya, tindakan koreksi dapat berupa penghentian atau reject seluruh produk jika belum terjadi perbaikan atau produk ditahan keamanannya hingga prosuk diuji kemananannya.

4.5 Tahap Check

4.5.1 Data Analisa Mikrobiologi pada FG

Data yang diperlukan dalam pengolahan ini adalah data pengecekan mikrobiologi yang terdapat pada hasil akhir pembuatan produk (finish goods) yang mengacu pada regulasi BPOM RI No.HK.00.06.1.52.4011 dan SNI (Biskuit) 01 - 2973 – 2011 yaitu TPC (Total Plate Count), Yeast dan Mold, Coliform, E Coli dan Salmonella yang diambil pada produk Beng-Beng Real Chocolate.

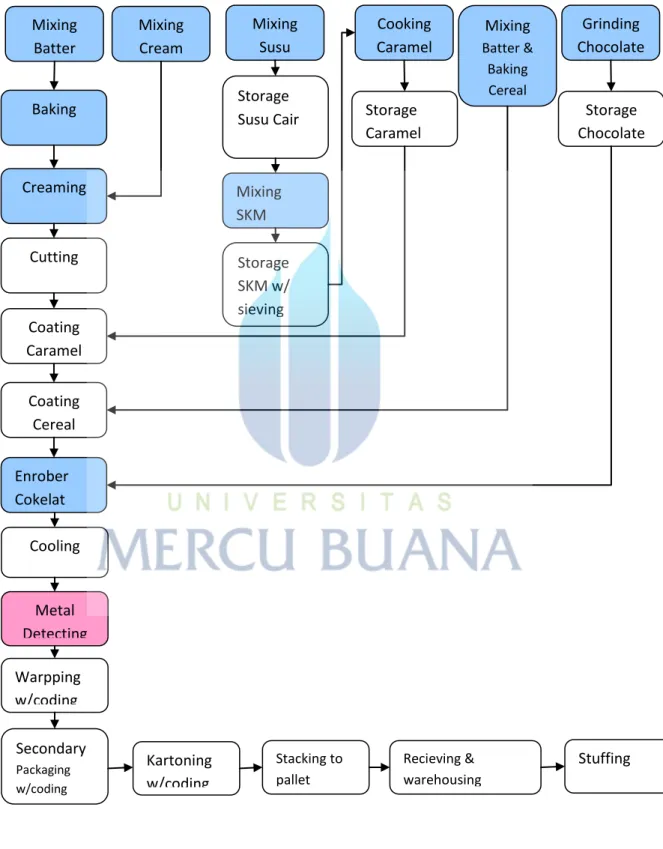

Berikut adalah flow proses dalam pembuatan produk beng-beng real chocolate.

Tabel 4.4 Flow Proses Pembuatan Beng-Beng Real Chocolate

Cooling Metal Detecting Warpping w/coding Secondary Packaging w/coding Kartoning w/coding Stacking to pallet Recieving & warehousing Stuffing Grinding Chocolate ee Storage Chocolate Mixing Batter Mixing Cream Mixing Susu Cooking Caramel Mixing Batter & Baking Cereal Baking Creaming Coating Caramel Coating Cereal Cutting Storage Susu Cair Mixing SKM Storage SKM w/ sieving Storage Caramel Enrober Cokelat

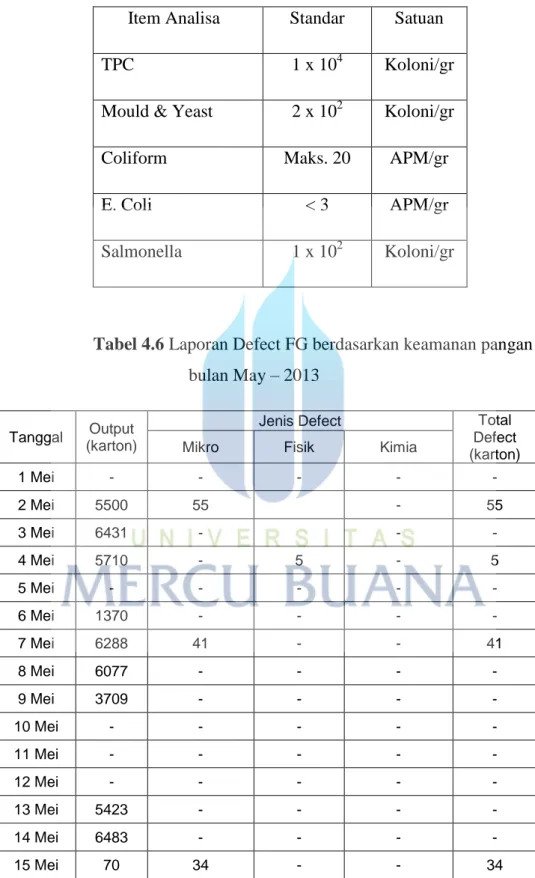

Tabel 4.5 Spesifikasi Mikro Finish Goods (FG) berdasarkan Regulasi BPOM & SNI

I Item Analisa Standar Satuan

TPC 1 x 104 Koloni/gr

Mould & Yeast 2 x 102 Koloni/gr

Coliform Maks. 20 APM/gr

E. Coli < 3 APM/gr

Salmonella 1 x 102 Koloni/gr

Tabel 4.6 Laporan Defect FG berdasarkan keamanan pangan bulan May – 2013

Tanggal Output (karton)

Jenis Defect Total

Defect (karton)

Mikro Fisik Kimia

1 Mei - - - - - 2 Mei 5500 55 - 55 3 Mei 6431 - - - 4 Mei 5710 - 5 - 5 5 Mei - - - - - 6 Mei 1370 - - - - 7 Mei 6288 41 - - 41 8 Mei 6077 - - - - 9 Mei 3709 - - - - 10 Mei - - - - - 11 Mei - - - - - 12 Mei - - - - - 13 Mei 5423 - - - - 14 Mei 6483 - - - - 15 Mei 70 34 - - 34

16 Mei 5467 - - - - 17 Mei 6340 - - - - 18 Mei 3980 - - - - 19 Mei - - - - - 20 Mei 6132 36 - - 36 21 Mei 5693 - - - - 22 Mei 5747 - - - - 23 Mei 5545 - - - - 24 Mei 6485 - 15 - 30 25 Mei - - - - - 26 Mei - - - - - 27 Mei 5234 - - - - 28 Mei 6382 - - - - 29 Mei 6025 31 - - 31 30 Mei 6520 - - - - 31 Mei 5970 - - - -

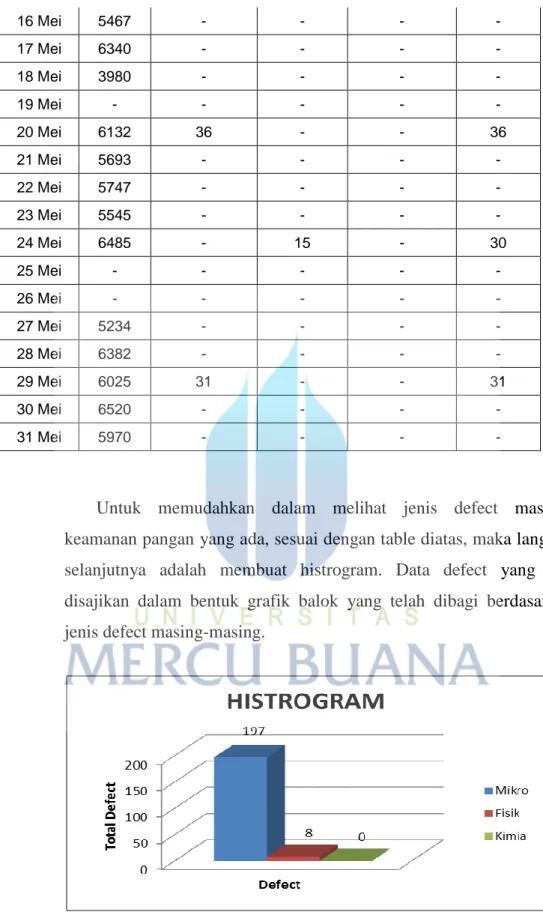

Untuk memudahkan dalam melihat jenis defect masalah keamanan pangan yang ada, sesuai dengan table diatas, maka langkah selanjutnya adalah membuat histrogram. Data defect yang ada disajikan dalam bentuk grafik balok yang telah dibagi berdasarkan jenis defect masing-masing.

Dari histrogram yang ditunjukan pada gambar 4.6 dapat dilihat bahwa jenis defect terbesar akibat adanya cemaran mikrobilogi yang terkandung pada FG dengan jumlah 197 karton, lalu defect yang kedua karena fisik dengan jumlah 8 karton dan yang terakhir adalah defect karena bahaya kimia adalah 0 karton.

Tabel 4.7 Table Pembuatan Grafik Control

Tanggal Shift Parameter Analisa

TPC Y & M Coliform E. Coli Salmonella 1 Mei 1 - - - - - 2 - - - - - 3 - - - - - 2 Mei 1 12000 120 0 - Neg 2 100 0 9 Neg Neg 3 1200 60 3 Neg Neg 3 Mei 1 100 30 0 - Neg 2 50 0 0 - Neg 3 50 0 11 Neg Neg 4 Mei 1 50 0 0 - Neg 2 50 120 4 Neg Neg 3 50 0 7 Neg Neg 5 Mei 1 80 80 0 - Neg 2 90 0 3 Neg Neg 3 80 0 0 - Neg 6 Mei 1 60 0 3 Neg Neg 2 50 40 3 Neg Neg 3 50 0 0 - Neg 7 Mei 1 50 220 0 - Neg 2 100 40 3 Neg Neg 3 50 0 4 Neg Neg 8 Mei 1 1200 0 0 - Neg 2 180 0 0 - Neg 3 330 0 0 - Neg 9 Mei 1 80 0 11 Neg Neg 2 90 0 3 Neg Neg 3 460 0 0 - Neg 10 Mei 1 - - - - - 2 - - - - - 3 - - - - - 11 Mei 1 - - - - - 2 - - - - - 3 - - - - - 12 Mei 1 - - - - -

2 - - - - - 3 - - - - - 13 Mei 1 50 0 4 Neg Neg 2 80 0 3 Neg Neg 3 50 0 0 - Neg 14 Mei 1 180 0 0 - Neg 2 100 0 0 - Neg 3 80 0 0 - Neg 15 Mei 1 320 0 26 Neg Neg 2 180 0 9 Neg Neg 3 80 0 3 Neg Neg 16 Mei 1 100 0 0 - Neg 2 80 0 0 - Neg 3 90 0 0 - Neg 17 Mei 1 80 0 0 - Neg 2 80 0 0 - Neg 3 100 0 0 - Neg 18 Mei 1 90 0 3 Neg Neg 2 80 0 7 Neg Neg 3 1200 0 3 Neg Neg 19 Mei 1 - - - - - 2 - - - - - 3 - - - - - 20 Mei 1 330 0 64 Neg Neg 2 330 0 15 Neg Neg 3 100 0 3 Neg Neg 21 Mei 1 50 0 0 - Neg 2 80 0 9 Neg Neg 3 30 0 4 Neg Neg 22 Mei 1 90 0 0 - Neg 2 40 0 0 - Neg 3 50 0 0 - Neg 23 Mei 1 100 0 11 Neg Neg 2 100 100 3 Neg Neg 3 80 0 7 Neg Neg 24 Mei 1 40 110 0 - Neg 2 80 0 0 - Neg 3 50 0 0 - Neg 25 Mei 1 - - - - - 2 - - - - - 3 - - - - - 26 Mei 1 - - - - - 2 - - - - - 3 - - - - - 27 Mei 1 1200 0 0 - Neg 2 90 80 0 - Neg

3 100 0 0 - Neg 28 Mei 1 50 0 9 Neg Neg 2 60 0 3 Neg Neg 3 50 40 0 - Neg 29 Mei 1 80 0 50 Neg Neg 2 90 0 15 Neg Neg 3 50 0 11 Neg Neg 30 Mei 1 340 0 0 - Neg 2 180 40 0 - Neg 3 320 0 0 - Neg 31 Mei 1 180 0 9 Neg Neg 2 90 0 3 Neg Neg 3 1800 0 0 - Neg

Gambar 4.8 Grafik Control Chart Pengecekan Y & M

Gambar 4.7 Grafik Control Chart Pengecekan TPC

Gambar 4.9 Grafik Control Chart Pengecekan Coliform

4.6 Tahap Action 4.6.1 Diagram Fish Bone

Diagram fish bone dirancang untuk melihat potensi – potensi atau akar masalah yang mempengaruhi dari timbulnya defect akibat cemaran bahaya mikrobiologi yang terjadi.

Tabel 4.8 Fish Bone

Masalah Why Root Cause

Manusia

kurang pedulinya karyawan terhadap hygine

sanitasi

- Kurangnya pemahaman akan

pentingnya hygine sanitasi pada proses produksi

Mesin proses cleaning mesin yang tidak optimal

- beberapa mesin sulit

dicleaning

Metode Proses cleaning sanitasi yang tidak efektif

- metode clening hanya dicuci

mengunakan air biasa (air panas)

Metode Proses cleaning sanitasi yang tidak efektif

- Proses sanitasi masih

manual (di bilas dan dilap)

Metode

terdapat GAP waktu yang jauh antara pengambilan

sampling dengan pengecekan produk

-

belum adanya ketentuan untuk range jam pengambilan sampel dengan

pengecekan mikro FG

Metode

MC FG tidak standar (tinggi)

Banyaknya produk FG yang ditumpuk sebelum

masuk primary packaging

Speed mesin pada tahapan proses tidak balance

Material Hasil swab test saat cleaning & sanitasi tidak

maksimal

bahan Sanitasi yang digunakan belum

maksimal

Hanya menggunkan sanitaizer alkohol 70%

Lingkungan Produk FG yang

dihasilkan lembab

Temperatur ruang proses tidak standar

Kapasitas antara kompresor dengan kondensor tidak

4.6.2 Tindakan Perbaikan

Tabel 4.9 Tindakan Perbaikan

No What Why How Where When Who

1 kurang pedulinya karyawan terhadap hygine sanitasi Kurangnya pemahaman akan pentingnya hygine sanitasi pada proses produksi Memberikan training secara berkala mengenai hygine sanitasi (khususnya untuk karyawan baru) All Area Produksi Week 1 Juni 2013 QC, HRD, Produksi, FST 2 Proses Cleaning pada mesin produksi tidak optimal beberapa mesin sulit dicleaning Melakukan modifikasi mesin yang sulit untuk dicleaning Area Produksi Week 3 Juni 2013 Teknik, Produksi 3 Proses cleaning dan sanitasi yang tidak efetif

metode clening hanya dicuci mengunakan air biasa (air panas)

Menambah metode cleaning dengan menggunakan bahan sanitaizer food grade Area Produksi Setiap Cleaning & sanitasi Produksi, QC 4 Proses cleaning dan sanitasi yang tidak efetif

Proses sanitasi masih manual (di bilas dan dilap)

Menggunakan alat bantu sparay dalam proses pembilasan Area Produksi Setiap Cleaning & sanitasi Produksi, QC 5 terdapat GAP waktu yang jauh antara pengambilan sampling dengan pengecekan produk belum adanya ketentuan untuk range jam pengambilan sampel dengan pengecekan mikro FG Membuat ketentuan untuk jam pengambilan sampel Produksi, QC Produksi Setiap pengambilan sampel 6 MC FG tidak standar (tinggi)

Speed mesin pada tahapan proses tidak balance

Mengunci speed mesin oven sebagai batlenek

Area Oven Teknik, Produksi

Week 2 Juni 2013

7

Hasil swab test saat cleaning & sanitasi tidak maksimal Hanya menggunkan sanitaizer alkohol 70% Mencari alternatif bahan sanitaizer lain selain menggunakan alkohol 70 % Area Produksi Setiap Cleaning & sanitasi QC 8 Produk FG yang dihasilkan lembab Kapasitas antara kompresor dengan kondensor tidak balance Menambah kapasitas pendingin agar balance Area Packing Week 2 Juni 2013 Teknik

4.6.3 Periksa Hasil

Setelah dilakukan perbaikan seperti yang tertulis diatas yang bertujuan agar menghilangkan atau mengurangi defect yang terjadi akibat cemaran mikrobiologi maka perlu dilakukan pengambilan data kembali untuk melihat keefektifan tindakan perbaikan yang telah dilakukan.

Tabel 4.10 Laporan Defect bulan Juni – Juli 2013

Bulan

Total Output (karton)

Jenis Defect Total

Defect (karton)

Mikro Fisik Kimia

Jun-13 166096 15 - - 15

Jul-13 140922 - 3 - 3

Untuk memudahkan dalam melihat jenis defect masalah keamanan pangan yang ada. Data defect yang ada disajikan dalam bentuk grafik balok yang telah dibagi berdasarkan jenis defect masing-masing.