ON THE JOB TRAINING

SISTEM

AUTOMATIC VERTICAL LOOPER CONTROL

PADA

MILL AREA

DI PT. ISPAT INDO

Disusun oleh:

1.

Keken Fahrul Chusaini

33111401003

2.

Syaifuddin Noor

33111401029

3.

Mazroatun Nisrin

33111401031

PROGRAM STUDI TEKNIK

LISTRIK INDUSTRI

POLITEKNIK NEGERI MADURA

DI

PT. ISPAT INDO

Dengan ini menyatakan, mahasiswa berikut ini:

1. Nama : Keken Fahrul Chusaini NRP : 33111401003

Prodi : Teknik Listrik Industri 2. Nama : Syaifuddin Noor

NRP : 33111401029

Prodi : Teknik Listrik Industri 3. Nama : Mazroatun Nisrin

NRP : 33111401031

Prodi : Teknik Listrik Industri

Telah melaksanakan OJT di PT. ISPAT INDO selama 2 (dua) bulan, mulai tanggal 01 Februari 2017 s/d 31 Maret 2017.

Sidoarjo, 31 Maret 2017

Mengetahui,

Kepala HRD Pembimbing OJT

DI

PT. ISPAT INDO

Dengan ini menyatakan, mahasiswa berikut ini:

1. Nama : Keken Fahrul Chusaini NRP : 33111401003

Prodi : Teknik Listrik Industri 2. Nama : Syaifuddin Noor

NRP : 33111401029

Prodi : Teknik Listrik Industri 3. Nama : Mazroatun Nisrin

NRP : 33111401031

Prodi : Teknik Listrik Industri

Telah melaksanakan OJT di PT. ISPAT INDO selama 2 (dua) bulan, mulai tanggal 01 Februari 2017 s/d 31 Maret 2017.

Sidoarjo, 31 Maret 2017

Mengetahui,

Ketua Program Studi

Teknik Listrik Industri

Akhmad Arif Kurdianto, S.ST., MT

Koordinator OJT

POLTERA

KATA PENGANTAR

Puji syukur penulis panjatkan kepada Allah SWT. atas kasih karunia-Nya, sehingga penulis dapat menyelesaikan Laporan Kerja Praktek di PT. ISPAT INDO SIDOARJO

Kegitan Kerja Prektek ini merupakn salah satu mata kuliah di semester VI yang wajib dilaksanakan sebagai salah satu persyaratan akademis. Selain itu, kegiatan ini dilaksakan agar mahasiswa dapat menerapkan ilmu yang telah diperoleh dari perkuliahan.

Penulis dapat menyelesaikan laporan On The Job Training (OJT) ini dengan baik dan lancar dikarenakan adanya bantuan dari beberapa pihak. Oleh karena itu, penulis menyampaikan terima kasih kepada:

1. Bapak Ir. Irawan Pribadi selaku pembimbing On The Job Training (OJT) 2. Segenap Crew pegawai Departemen SMS & RML PT. ISPAT INDO 3. Bapak Kukuh Widarsono, ST., MT, selaku Ketua Jurusan Politeknik

Negeri Madura.

4. Bapak Ahkmad Arif Kurdianto ST., MT. Selaku Ketua Program Studi dan Dosen Pembimbing On The Job Training (OJT).

5. Bapak Anauta Lungiding A.R, ST., MT, selaku Koordinator On The Job Training (OJT)

Penulis berharap kepada pembaca untuk memberikan saran maupun masukan yang bersifat membangun untuk kepentingan bersama.Semoga laporan ini dapat memberikan manfaat serta menambah pengetahuan bagi kita semua.

Sidoarjo, 31 Maret 2017

DAFTAR ISI

HALAMAN JUDUL ... i

LEMBAR PENGESAHAN PERUSAHAAN ... ii

LEMBAR PENGESAHAN KAMPUS ... iii

KATA PENGANTAR... iv

DAFTAR GAMBAR ... vii

DAFTAR TABEL ... ix

BAB I PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Tujuan On The Job Training... 3

1.3 Permasalahan Khusus yang dibahas ... 3

1.4 Batasan Permasalahan ... 3

1.5 Tempat dan Waktu Pelaksanaan... 4

BAB II DATA UMUM PERUSAHAAN ... 5

2.1 Profil Perusahaan ... 5

2.1.1 Sejarah Perusahaan... 5

2.1.2 Struktur Organisasi Perusahaan ... 9

2.1.2.1 Job Descripition PT ISPAT INDO ... 10

2.2 Proses Produksi dan Pemasaran... 15

2.2.1 Proses Produksi Billet ... 15

2.2.2 Proses Produksi Wire Rod ... 19

2.2.3 Mill Equipment Area ... 21

2.2.4 Collection Area ... 26

2.2.5 Finishing ... 28

2.3 Visi dan Misi Perusahaan ... 29

2.4 Kebijakan Safety Perusahaan ... 29

2.4.2 Tindakan Preventif... 30

BAB III DASAR TEORI ... 31

3.1 Looper pada Rolling Mill ... 31

BAB IV PEMBAHASAN MASALAH ... 34

4.1 Automatic Vertical Looper Control ... 34

4.2 Blok Diagram Sistem... 35

4.2.1 PLC Siemens S7-400... 37

4.2.2 Scanner TS2006 ... 37

4.2.3 Hot Metal Detector (HMD DC4000-L) ... 38

4.2.4 Motor DC Shunt ... 39

4.2.5 Encoder Sick ... 40

4.2.6 Pneumatic ... 42

4.2.7 Human Machine interface (HMI) ... 42

4.2.8 Operator Work Station (OWS)... 43

4.2.9 ABB DC Drive ... 44

4.3 Prinsip Kerja Sistem ... 45

4.4 Program Automatic Vertical Looper Control ... 51

BAB V PENUTUP ... 53

DAFTAR GAMBAR

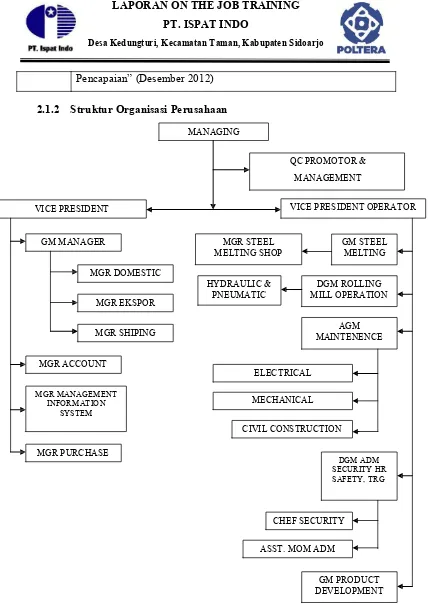

Gambar 2.1 Struktur Organisasi PT. ISPAT INDO ... 9

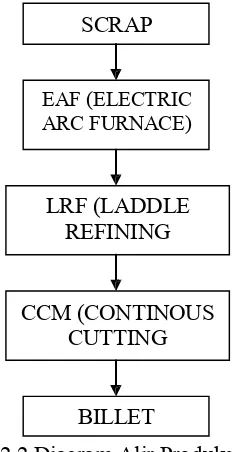

Gambar 2.2 Diagram Alir Produksi Billet... 16

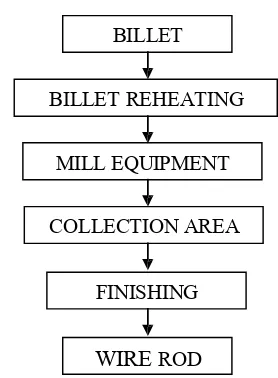

Gambar 2.3 Diagram alir pembuatan wire rod ... 17

Gambar 2.4 Proses Produksi Billet ... 17

Gambar 2.5 Electric Arc Furnace ... 17

Gambar 2.6 Proses pada CCM... 18

Gambar 2.7 BRF (Billet Reheating Furnace) ... 19

Gambar 2.8 Charging Bed ... 20

Gambar 2.9 Kick off device ... 21

Gambar 2.10 Pinch Roll ... 23

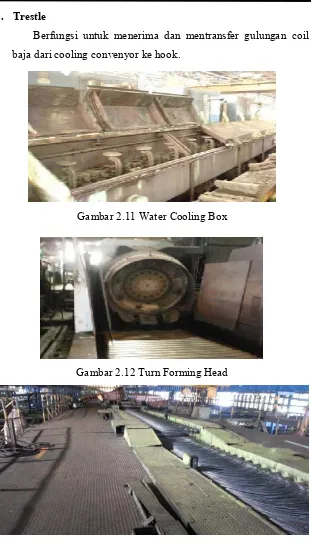

Gambar 2.11 Water Cooling Box ... 27

Gambar 2.12 Turn Forming Head ... 27

Gambar 2.13 Cooling Conveyor ... 27

Gambar 3.1 Contoh Penggunaan Looper ... 32

Gambar 3.2 Contoh Penggunaan Tension ... 33

Gambar 4.1 Automatic Vertical Looper Control ... 34

Gambar 4.2. Vertical loop control ... 34

Gambar 4.3. Blok Diagram Sistem ... 36

Gambar 4.4 PLC Siemens S7-400 ... 37

Gambar 4.5 Scanner Rota-Sonde TS2006... 37

Gambar 4.6 HMD Rota-Sonde DC4000-L... 39

Gambar 4.7 Encoder Sick – DFS60B ... 40

Gambar 4.8 Pneumatic Pada Sistem Looper ... 42

Gambar 4.9 HMI Pada Mill Area ... 43

Gambar 4.10 OWS Pada Mill Area ... 43

Gambar 4.12 ABB DC Drive... 45

Gambar 4.13 flowchart kerja sistem automatic vertical looper control. ... 46

Gambar 4.14 Jarak sudut pemindaian pada Scanner Rota-Sonde TS2006 ... 47

Gambar 4.15 Blok Diagram Proses Kerja Automatic Vertical Looper Control .. 47

Gambar 4.16. Pre-loop Forming ... 48

Gambar 4.17. loop Forming ... 48

Gambar 4.18. Skema looping pada rolling mill akibat kecepatan roll pada stand

A terlau tinggi dari pada stand B... 49

Gambar 4.19 Skema tension pada rolling mill akibat kecepatan roll pada stand B terlau tinggi dari pada stand A ... 50

Gambar 4.20 After loop Forming ... 51

DAFTAR TABEL

Tabel 2.1. Riwayat PT. ISPAT INDO... 5

Tabel 2.2. Perbandingan Line A dan Line B... 16

Tabel 2.3 Spesifikasi Tiap Stand pada line A... 23

Tabel 4.1. Data Teknis Scanner Rota-Sonde TS2006... 38

Tabel 4.2. Data Teknis HMD Rota-Sonde DC4000-L... 39

Tabel 4.3. Spesifikasi Motor... 40

BAB I PENDAHULUAN

1.1 Latar Belakang

Dalam era globalisasi dunia dan perdagangan yang bebas diperlukan adanya industri yang maju dengan tenaga kerja yang profesional dibidangnya masing-masing. Untuk itu selain mendapatkan berbagai teori di bangku pendidikan formal, maka diperlukan adanya pengalaman kerja di lapangan.

Mahasiswa merupakan generasi penerus yang pada gilirannya akan memikul tanggung jawab guna mensukseskan pembangunan nasional dan memajukan bangsa dan negara. Kebutuhan akan kemampuan dan profesionalisme menuntut adanya pelatihan dan usaha yang sungguh-sungguh. Oleh karena itu guna meningkatkan wawasan dan kemampuan kami pada bidang manajemen dan aplikasi serta juga untuk memenuhi persyaratan wajib perkuliahan maka kami bermaksud agar dapat melaksanakan kerja praktik. Salah satu cara untuk menambah pengalaman kerja tersebut adalah dengan mengadakan kerja praktik di industri – industri yang berkaitan dengan bidang studiyang dipelajari di bangku kuliah.

Guna menunjang terwujudnya komitmen dari perguruan tinggi untuk menghasilkan lulusan yang memiliki kualitas unggul dan sesuai dengan standar kompetensi dunia kerja, maka wawasan mahasiswa tentang dunia kerja yang berkaitan dengan industrialisasi sangat diperlukan, mengingat kondisi Indonesia yang merupakan negara berkembang, dimana teknologi masuk dan diaplikasikan oleh industri terlebih dahulu.

digunakan dengan efisien. Hal ini dilakukan sebagai langkah aplikat if dari pemberian teori yang kami terima di bangku perkuliahan.

Oleh karena itu kerja sama dengan bidang industri perlu lebih ditingkatkan agar terdapat keseimbangan dalam penyampaian ilmu kepada mahasiswa, yaitu antara teori yang disampaikan melalui pemberian materi, yang dilakukan secara rutin di kelas sebagai salah satu metode kegiatan perkuliahan, dengan praktik di perusahaan sebagai upaya untuk mengaplikasikan teori yang telah didapat secara langsung di dunia kerja. Upaya tersebut dapat dilakukan melalui kegiatan studi ekskursi, magang, joint research, On The Job Training

(OJT) dan lain sebagainya.

Politeknik Negeri Madura adalah Politeknik Negeri pertama di Pulau Madura resmi dimulai pendiriannya pada hari Minggu tanggal 11 November 2012. Menteri Pendidikan dan Kebudayaan (Mendikbud) Mohammad Nuh menandai pembangunan Politeknik Negeri tersebut dengan peletakan batu pertama di lokasi kampus Politeknik Negeri Maduradi Kabupaten Sampang, Jawa Timur. Dalam sambutannya Mendikbud Mohammad Nuh menyatakan bahwa pembangunan Politeknik Negeri di Pulau Madura merupakan bukti keseriusan untuk memajukan pembangunan di Madura. Konsep yang ingin diangkat adalah “Membangun Madura” bukan “Membangun di Madura”. “Membangun Madura berarti masyarakat Madura harus jadi pemeran utama dalam pembangunan di sini", ungkap mantan Rektor Institut Teknologi Sepuluh November (ITS) tersebut. Menyinggung tentang kenapa Politeknik yang didirikan di Madura, Mendikbud menjelaskan bahwa pembangunan saat ini memerlukan orang-orang yang memiliki keahlian khusus, seperti yang dihasilkan sebuah Politeknik.

Kerja praktik merupakan salah satu mata kuliah di Jurusan Teknik Listrik Industri POLITEKNIK NEGERI MADURA, sebagai sarana untuk latihan mengembangkan dan menerapkan ilmu pengetahuan yang diperoleh selama di bangku kuliah. Selain itu dengan kerja praktik akan diperoleh gambaran yang jelas tentang berbagai hal yang berkaitandengan proses industri, khususnya masalah sistem kelistrikan (catu daya, wiring, control, dan sebagainya) di tempat kerja praktik.

terkait. Sehingga dengan adanya kerja praktik ini mahasiswa diharapkan bisa memperoleh ilmu yang tidak didapat di bangku kuliah sekaligus memperoleh pengalaman yang nantinya bisa menjadi bekal setelah lulus dan mempunyai kualitas dalam bersaing di pasar bebas.

1.2 Tujuan On The Job Training

1. Untuk memenuhi beban satuan kredit semester (SKS) yang harus ditempuh sebagai persyaratan akademis di Jurusan D-3 Teknik Listrik Industri Politeknik Negeri Madura.

2. Mahasiswa dapat mengetahui dan memahami aplikasi ilmu yang telah didapat di perusahaan.

3. Mahasiswa dapat mengetahui dan memahami sistem kerja perusahaan .

4. Mengenalkan dan membiasakan diri terhadap suasana kerja sebenarnya sehingga dapat membangun etos kerja yang baik, serta sebagai upaya untuk memperluas cakrawala wawasan kerja.

5. Mahasiswa dapat mengetahui dan memahami sistem pembangkitan energi listrik yang ada.

6. Terciptanya suatu hubungan yang sinergis, jelas, dan terarah antara dunia pendidikan dengan dunia kerja.

7. Meningkatkan kepedulian dan partisipasi dunia usaha dalam memberikan kontribusinya pada sistem pendidikan nasional.

1.3 Permasalahan Khusus yang dibahas

Permasalahan Khusus yang dibahas pada laporan On the Job Training ini adalah “Automatic Vertical Looper Control”.

1.4 Batasan Permasalahan

Batasan permasalahan pada laporan On the Job Training yang kami bahas adalah sebagai berikut:

1. Tidak membahas program secara lengkap pada Automatic Vertical Looper Control.

1.5 Tempat dan Waktu Pelaksanaan

Tempat dan waktu dilaksanakannya On The Job Training yaitu:

Tempat : PT. ISPAT INDO, Desa Kedungturi, Kecamatan Taman, Kabupaten Sidoarjo, Jawa Timur.

BAB II

DATA UMUM PERUSAHAAN

2.1 Profil Perusahaan

2.1.1 Sejarah Perusahaan

PT. ISPAT INDO didirikan di Indonesia pada tahun 1976 oleh

founding-fathers (Pengusaha pendiri) berkebangsaan India. Perusahaan ini

merupakan Perusahaan Modal Asing (PMA) yang bergerak dalam bidang peleburan besi baja dan menghasilkan produk berupa ”Billet” dan ”Wire

Rod”.

Pada awal tahun didirikan, PT. ISPAT INDO hanya memproduksi 60.000 ton per tahunnya untuk hasil rolling (dengan pangsa pasar dalam negeri saja). Namun saat ini total produksinya mencapai 700.000 ton lebih dan menjual 70% produknya untuk pasar domestic dan 30% produknya diekspor ke luar negeri. Pada tahun 1981 PT.ISPAT INDO mulai menaikkan produksi wire rod, dan pada tahun 1984 PT. ISPAT INDO menjadi perusahan baja pertama di Indonesia yang berhasil mengekspor wire rod. Pada tahun 1992 perusahaan menambah satu line produksi (yang awalnya hanya Line A saja, sekarang menjadi Line A dan Line B) untuk wire road yang dilengkapi dengan penampang yang lebih baik dimana menggunakan 10 stand wire rod block yang mampu memproduksi batangan baja 100 m/s. Adapun momen penting dan prestasi yang telah dicapai PT. ISPAT INDO dapat dilihat pada Tabel 2.1 dibawah ini.

Tabel 2.1. Riwayat PT. ISPAT INDO

WAKTU

(Tahun) Ikhtisar Prestasi

1976 PT. Ispat Indo didirikan sebagai proyek Greenfield Indo

1978 Pabrik wire rod( batang kawat) menghasilkan 60.000 ton per tahun

1981

1984 Perusahaan pertama yang ekspor kawat baja dari Indonesia

1986

Sistem Furnace diubah menjadi Electric Bottom Tapping (EBT) dan Ladle Furnace baru digunakan untuk meningkatkan kualitas produk. Menerima penghargaan bergengsi “UPAKARTI” dari Presiden Soeharto untuk usaha yang luar biasa dalam membantu mengembangkan industry local berskala kecil

1991

Mengadopsi total casting, submerged dan shrouded casting dengan kecepatan tinggi untuk meningkatkan kualitas casting yang bekerjasama dengan Hamburger Stahlwerke (HSW) Jerman.

Mengekspor lebih dari 100.000 ton billet ke Jepang.

1992 Memodernisasi pabrik baja dengan computer control dan pemrosesan pengadukan bawah untuk peningkatan kualitas

1994

Menerima Penghargaan ISO 9002:1994 dari QMS Sertifikasi LRQA. Kegiatan kelompok Quality Control dimulai untuk peningkatan kualitas dan untuk menghilangkan penyebab cacat.

1995

Memperbarui dan memasang dust extraction baru tiap desain & konsultasi diperoleh dari Nikko Industries Company, Jepang pada melting shop. Menandatangani kontrak dengan Kawasaki Jepang untuk peningkatan produktivitas dan kualitas.

1998

Persetujuan dari MITI untuk menandai produk Wire Rod Karbon Rendah sesuai JIS G 3505 untuk, JIS G 3506 untuk High Carbon Wire Rod dan JIS G 3112 untuk Deformed Bar.

1999

Persetujuan dari MITI untuk menandai produk electrode Grade Wire Rod sesuai JIS G 3503.

Produksi Billet dan wire rod melebihi setengah-juta ton.

2000 Penambahan system feeding ferro alloy baru untuk meningkatkan kualitas dan kepuasan konsumen.

2001

Implementasi Bar Coded Identification Labels untuk kontrol dan manajemen gudang tiap coil.

mencapai properties metalurgi konsisten dalam wire rod.

2003

Upgraded Sistem Manajemen Mutu ke versi terbaru ISO 9001:2000. Penambahan Carbjet untuk mengatur Injeksi Karbon dalam tungku. Upgrade furnace dengan water Sistem di EAF

2004 EAF ditingkatkan dengan Oxyfuel Burners untuk peningkatan produktivitas dalam tungku

2005 Perpanjangan EAF dengan dust collection system, pemasangan kanopi dan peningkatan kapasitas

2006

1. Sertifikasi ulang ISO 9000: 2000.

2. Pemenang upaya terbaik PLN – Jawa Timur untuk konservasi

5. Perbaikan Sistem Peraturan 7ystem7de untuk mengoptimalkan konsumsi daya EAF.

6. Pengenalan api ganda dalam BRF untuk penggunaan IDO / Barol dengan gas.

7. Perusahaan baja pertama di Indonesia untuk menginstal Crusher untuk pengolahan terak.

2007

1. Penghargaan Golden dari Departemen Tenaga Kerja untuk upaya keselamatan

2. Sertifikasi ISO 14001

3. Pengakuan oleh PDAM untuk efisiensi dalam pengelolaan air 4. Penyempurnaan concreting untuk daerah bekas penyimpanan. 5. Mengubah penarikan unit di Billet Kastor.

6. Konversi Finishing Area PLC dari S5 ke S7.

7. Industri baja terkemuka untuk mengembangkan penggunaan komersil dari terak baja, debu dan lumpur

dari JIPMs – Jepang).

2. Pemenang Runner Up di Kabupaten Sidoarjo untuk CSR.

3. Pengawasan kepatuhan SMK3 dengan 95% untuk mempertahankan Gold Award.

4. Penyempurnaan akuisisi 100% PT. Ispat Bukit Baja dan PT. Ispat Panca Putera dengan total investasi US $ 31 Juta.

5. Perusahaan Indonesia pertama yang mendapatkan order ekspor untuk mengekspor sudut baja dari Indonesia (di bawah eksekusi). 6. Gas 8ystem pemotongan obor ditugaskan untuk menggantikan 8ystem hidrolik CCM geser.

7. Tahap proses untuk sertifikasi OSHAS 18.000 . 8. Tahap proses untuk sertifikasi ISO 17025 .

9. Tahap proses CMMS baru untuk memiliki 8ystem manajemen yang terintegrasi komputerisasi.

10. Menerima sertifikasi SNI untuk produksi d-bar dalam gulungan dan bentuk lurus.

11. Menerima sertifikasi SNI untuk produksi d-bar di Panca Putera.

12. Menerima sertifikasi ISO 9000 untuk Bukit Baja.

2010

1. Mendapatkan ISO 9001:2008 versi terbaru untuk PT Ispat Bukit Baja

2. Mendapatkan ISO 9001:2008 versi terbaru untuk PT Ispat Panca Putera

Pencapaian” (Desember 2012)

2.1.2 Struktur Organisasi Perusahaan

MANAGING

QC PROMOTOR & MANAGEMENT

VICE PRESIDENT VICE PRESIDENT OPERATOR

GM MANAGER MGR STEEL

MELTING SHOP GM STEEL MELTING

MGR DOMESTIC

MGR EKSPOR

HYDRAULIC &

PNEUMATIC MILL OPERATION DGM ROLLING

MGR SHIPING MAINTENENCE AGM

MGR ACCOUNT

Suatu perusahaan tentunya mempunyai sebuah struktur organisasi, termasuk PT ISPAT INDO. Struktur organisasi merupakan skema job position yang bertanggung jawab secara utuh untuk menjalankan segala aktivitas demi kemajuan perusahaan itu sendiri. Seluruh bagian struktural pada PT. ISPAT INDO bekerja berdasarkan kontrak kerja yang telah disepakati bersama.

Struktur organisasi perusahaan di PT. ISPAT INDO dipimpin oleh seorang Managing Director yang bertanggung jawab terhadap perusahaan secara keseluruhan. Seorang Managing Director membawahi Vice President

Commercial dan Vice President Operation. Dimana Vice President

Commercial dan Vice President Operation sendiri membawahi departemen – departemen yang saling berhubungan satu dan yang lainya.

2.1.2.1 Job Descripition PT ISPAT INDO

Deskripsi mengenai masing-masing departemen di PT. ISPAT INDO adalah sebagai berikut :

QC Promotor and Management Representative

Departemen ini bertanggung jawab penuh dalam hal pengendalian mutu serta menjaga kualitas penerapan sistem manajemen yang ada diperusahaan. Selain itu, QC Promoter and

Managemant Representative mempunyai tugas dan wewenang sebagai

berikut :

Mampu menjamin dan mengatur proses yang ada agar teori Quality Management dapat diterapkan.

Mampu menjamin bahwa permintaan konsumen pada semua tingkatan organisasi adalah terpenuhi.

Vice President Commercial

Vice President Commercial merupakan bagian dari struktur organisasi perusahaan yang tugas kerjanya adalah menjamin permintaan dan pemasaran produk kepada konsumen. Vice President Commercial membawahi empat departemen, sebagai berikut :

1. Departemen Pemasaran (Marketing Department)

teknis, departeman ini membuat suatu kesepakatan penjualan. Jika kesepakatan telah terpenuhi, maka dikeluarkan sebuah surat persetujuan atau SPA (Sell Product Agreement) untuk ditandatangani oleh pihak pembeli/pelanggan. Kemudian setelah itu barang akan dikirimkan kepada pihak pembeli. Marketing Departemen ini memiliki tiga sub departemen yaitu:

Sub Departemen Pemasaran Domestik (Domestic

Marketing), berkontribusi dalam pemasaran produk khusus

untuk dalam negeri.

Sub Departemen Eksport, berkontribusi dalam pemasaran

produk khusus untuk eksport/luar negeri.

Sub Departemen Pengapalan (Shipping), berkontribusi

dalam hal transportasi untuk eksport dan impor.

2. Departemen Keuangan (Finance Department), memiliki kompetensi dalam hal mengatasi permasalahan keuangan dan mengatur perbelanjaan perusahaan secara efektif dan efisien.

3. Departemen Manajemen Sistem Informasi (Management Information System Department), bertugas menyediakan perangkat pendukung berupa teknologi sistem informasi. Dengan sistem informasi ini diharapkan terjalinnya sistem penyampaian informasi antar sesama departemen maupun antar supplier dan customer. Informasinya dapat berupa data- data yang berkenaan dengan proses produksi, sistem management, maupun kualitas produk, serta data-data lain yang dianggap perlu. Sistem pertukaran informasinnya harus berjalan dengan cepat dan saling terhubung satu sama lain. Departemen ini juga menjaga semua data perusahaan dan semua data yang dimiliki oleh departemen yang ada. Keamanan data, penyalinan (Back Up) data serta pemulihan data yang rusak juga merupakan tugas dari departemen ini.

4. Departemen Pembelian (Purchasing Department),

kualitas tinggi. Adapun departemen pembelian memiliki sub departemen yaitu :

Sub Departemen Gudang (Store), bertanggung jawab atas

transaksi keluar masuk barang dari gudang.

Vice President Operation

Mempunyai tanggung jawab dan wewenang yaitu menjamin proses produksi agar berjalan dengan lancar untuk memenuhi permintaan konsumen. Selain itu mempunyai tanggung jawab terhadap berjalannya proses produksi, mulai dari proses produksinya sendiri (produksi baja), bangunan, dan mesin produksi, serta perawatan dan pemeliharaan semua sarana dan prasarana yang ada.

Vice President Operation membawahi enam departemen. Adapun departemen–departemen tersebut yaitu :

1. Departemen Steel Melting Shop (SMS)

Departemen ini memiliki dua bagian yang saling mendukung yaitu :

Logistic

Berdasarkan rencana harian dan hubungan dengan suplier, proses pemindahan Scrap (bahan baku) dari Scrap Yard milik logistik ke daerah pengisian (charging pit) SMS dilakukan sesuai dengan permintaan secara kontinu dan berdasarkan waktu kemampuan furnace beroperasi. Logistik mengirimkan scrap sesuai dengan campuran yang akan dibuat pada hari tersebut.

Steel Melting Shop Operation (SMSO)

2. Departemen Rolling Mill

Mempunyai tanggung jawab terhadap proses produksi mulai dari billet sampai menjadi wire rod. Di dalam departemen rolling mill dibagi lagi menjadi beberapa bagian. Salah satunya adalah divisi hidorolik dan pneumatik.

Divisi hirdrolik pneumatik bertanggungjawab terhadap kinerja hirdrolik dan pneumatik di PT ISPAT INDO. Ranah kerja dari divisi ini adalah perawatan harian, schedule maintenance, dll. Divisi sangat berperan penting dalam proses produksi, karena dari awal hingga akhir proses produksi terdapat hidrolik dan pneumatik.

3. Departemen Jaminan Mutu dan Pengembangan Produk (

Product Development and Quality Assurance Department)

Mempunyai tanggung jawab terhadap proses pengendalian pengembangan produk dan mutu produk. Quality Assurance melakukan pemeriksaan pada area scrap, gudang, SMS, dan Rolling Mill. Quality Assurance melakukan tes mekanik dan tes kimia pada produk atau material yang selanjutnya hasil pemeriksaan atau tes dibandingkan dengan spesifikasi standard perusahaan. Jika hasil yang didapatkan tidak memenuhi spesifikasi perusahaan, maka akan dilakukan pemeriksaan pada proses sebelumnya. Sistem Manajemen Kualitas akan diperiksa oleh Audit Kualitas Internal perusahaan sebanyak dua kali dalam satu tahun.

4. Departemen Konstruksi Sipil (Civil Construction

Department)

Mempunyai tanggung jawab :

Terhadap semua aktifitas sipil dalam konstruksi dan perawatan gedung.

Terjaminnya tagihan untuk pembayaran, mendapatkan persetujuan untuk pekerjaan baru, negosiasi, penandatanganan kontrak.

Terhadap pelaksanaan proyek serta tim engineering yang akan menanganinya.

Pelatihan (training) terhadap sumber daya manusia, khususnya untuk sipil.

5. Departemen Pemeliharaan (Maintenance Department)

Berfungsi sebagai pendukung dan pemberi pelayanan pada departemen Steel Melting Shop dan departemen Rolling Mill. Departemen pemeliharaan bertanggung jawab untuk menjaga peralatan yang ada agar sesuai dengan yang dibutuhkan oleh departemen SMS dan Rolling Mill dan juga sesuai dengan standard yang telah digariskan departemen. Departemen ini terbagi menjadi dua sub departemen yaitu:

Electrical maintenance bertugas memelihara peralatan yang

berhubungan dengan kelistrikan.

Mechanical maitenance bertugas memelihara peralatan

yang berhubungan dengan mesin – mesin yang digunakan.

6. Departemen Keamanan, SDM, Keselamatan dan Pelatihan.

Adapun sub departemen ini adalah :

Keamanan (security) yang mempunyai tugas untuk

menjaga dan mengamankan aset perusahaan, menekan terjadinya pencurian, meningkatkan pengawasan dan pengaturan jalanya lalu lintas.

SDM (Human Resource) yang mempunyai tugas untuk

menjalankan semua sistem dan proses yang ada diperusahan agar mencapai hasil yang maksimal.

Safety Health and Environment (SHE) bertugas :

Pengawas Keselamatan dan Kesehatan Kerja), keselamatan saat memasuki daerah kerja.

2. Menjaga lingkungan kerja sekitar perusahaan seperti peraturan yang ditetapkan oleh UU Lingkungan dan menjaga agar efek yang ditimbulkan produksi seminimal mungkin berdampak pada lingkungan.

3. Melakukan kegiatan pencegahan dan pengandalian dampak dari limbah produksi sesuai dengan yang telah digariskan oleh Analyser Dampak Lingkungan.

4. Untuk melanjutkan pertemuan bulanan dari P2K3 untuk terus menghasilkan pengembangan.

5. Untuk mensosialisasikan dan menerapkan hasil dari seminar tentang keselamatan kerja.

Pelatihan (training)

Training diperlukan oleh perusahaan untuk meningkatkan produktivitas dan untuk menghasilkan produk dengan kualitas tinggi, maka perusahan juga memerlukan sumber daya manusia yang berkualitas baik dalam sektor teknis maupun manajerial.

2.2 Proses Produksi dan Pemasaran

2.2.1 Proses Produksi Billet

16 berlanjut menuju ke CCM (Continous Casting Machine) yang bertujuan mencetak besi cair menjadi billet dan memotong dengan ukuran tertentu. Secara garis besar alur langkah produksi billet ini adalah sebagai berikut :

SCRAP

Gambar 2.2 Diagram Alir Produksi Billet

Billet-billet dari departemen SMS digunakan bahan baku untuk membuat wire rod melalui proses rolling, proses rolling di PT. ISPAT INDO dibagi menjadi 2 line yaitu line A dan Line B. Adapun perbedaan line A dan line B sebagai berikut :

Tabel 2.2 Perbandingan Line A dan Line B

BILLET

BILLET REHEATING

MILL EQUIPMENT

COLLECTION AREA

FINISHING

WIRE ROD

Gambar 2.3 Diagram alir pembuatan wire rod

Dalam laporan kerja praktek kami ini kami membatasi pembahasan proses produksi wire rod pada departemen rolling mill khususnya pada line A saja karena line A adalah line yang paling produktif saat ini dan produksinya lebih kompleks dari pada line B. Pada Line A terbagi atas tiga area produksi, yang terdiri atas :

1. Billet Reheating Furnace (BRF) Area 2. Mill Equipment Area

3. Collection Area 4. Finishing.

Di perusahaan Ispat Indo produksi billet dilaksanakan oleh bagian SMS (steel melting shop). Yang terbagi menjadi tiga sub bagian yaitu; EAF, LRF dan CCM.

18 EAF (electric arc furnace) bertanggung jawab melakukan peleburan

scrap,pada bagian ini scrap dimasak dalam furnace memiliki temperatur 1600⁰C. EAF yang digunakan oleh PT.Ispat Indo menggunakan tiga buah elektrode dan tiga burner. Pada bagian ini selain scrap dimasukkan pula bahan-bahan lain seperti dolomite, limes dan batu kapur. Serta dalam jangka waktu tertentu disuntikkan pula serbuk karbon dan oksigen untuk mendapatkan pembakaran yang optimum.

Gambar 2.5 Electric Arc Furnace

LRF (Laddle Refining Furnace) bertanggung jawab melakukan pemanasan ulang material yang berada di laddle, dengan temperatur sekitar 1500⁰ C dan menambahkan unsur-unsur tambahan(C,Mn,P,S,Si) untuk mendapatkan produk yang sesuai dengan suatu standar.

Pada bagian ini material liquid yang telah diproses oleh LRF siap untuk dicetak menjadi billet. CCM bertanggung jawab atas proses penuangan material dari laddle ke tundish hingga menjadi billet.

2.2.2 Proses Produksi Wire Rod

Gambar 2.7 BRF (Billet Reheating Furnace)

Billet Reheating Furnace dalam proses pembuatan wire rod sangat berpengaruh terhadap kelancaran proses produksi dan kualitas wire rodyang dihasilkan. Secara singkat BRF adalah suatu tempat yang digunakan untuk proses pemanasan kembali billet, sampai suhu temperatur yang diinginkan untuk suatu proses atau pembuatan wire rod .Adapun cara kerja BRF yaitu, sebelum billet masuk ke dalam ruang pemanasan BRF, billet disusun terlebih dahulu di rak billet atau charging bed yang bergerak secara eksentrik dengan menggunakan satu motor.Untuk mendorong billet dan charging bed masuk kedalam BRF digunakan peralatan yang disebut Billet Pusher dengan gerakan sistem dorong dua silinder,kemudian apabila ada letak billet yang tidak rata atau menonjol keluar bisa disejajarkan dengan alat pengatur posisi billet yang disebut charging positioner.

20 terdiri atas: Charging Bed, Charging Billet, Pusher, Charging Postioner, Billet Reheating Furnace, Kick Off Device, dan Discharge Roll Table.

a) Charging Bed

Gambar 2.8 Charging Bed

Charging Bed adalah tempat billet yang akan dimasukkan ke BRF,Charging Bed dapat menampung kurang lebih 30 billet, bergerak secara eksentrik yang digerakkan satu motor elektrik. Pada Charging Bed terdapat sensor yang berguna untuk mendeteksi posisi billet.

b) Charging Billet Pusher

Charging Billet Pusher adalah peralatan untuk mendorong billet dari cueva menuju ruang BRF, dengan menggunakan gerakan system dorong dari dua silinder.

c) Charging Positioner

Charging Positioner adalah tempat untuk mengatur posisi ataumeluruskan salah satu ujung billet yang menonjol keluar, agar billetyang masuk ke BRF sejajar dengan yang lainnya.

d) Billet Reheating Furnace

e) Kick Off Device

Gambar 2.9 Kick off device

Kick Off Device digerakkan oleh dua motor penggerak dengandaya 18,5 Kw dan kuat arus 3,5 ampere. Kick Off Device berjumlah 3 buah yang bergerak secara pneumatic digunakan untuk mengambil billet satu per satu dari walking heart.

f) Discharge Roll Table

Discharge Roll Table adalah alat yang digunakan untukmentransver billet menuju rolling. Discharge Roll Table mempunyai roll yang berjumlah 7 buah. Sistem pendinginan menggunakan sistem indirect cooling water.

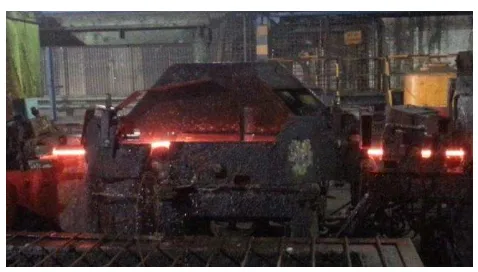

2.2.3 Mill Equipment Area

Billet yang sudah keluar dari BRF, kemudian dibersihkan dengan alat yang disebut descaler. Descaler memiliki 8 nozzle yang berguna untuk menyemprotkan air dengan bantuan pompa guna mengurangi scale yang melekat pada billet. Setelah itu billet baru masuk pada roll table yang digerakkan oleh satu motor. Pada roll table terdapat stopper yang berguna untuk memindahkan billet out bila terjadi masalah pada equipment. Sebelum billet memasuki proses pengerolan kecepatan billet diatur oleh pinch roll yang bekerja dengan cara menekan ujung billet yang akan masuk sehingga ujung billet satu dengan ekor billet lain tidak saling bersentuhan.

22 2.3. Roll tersusun secara horisontal dan vertikal. Pada roll yang vertikal terdapat guide roll pada entry hal ini digunakan agar bar tidak bergerak ke atas atau ke bawah saat akan masuk roll vertikal. Bar melewati setiap stand dengan kecepatan yang berbeda-beda dan setiap stand memiliki ukuran yang berbeda pula dengan ukuran yang berbeda maka tiap stand digerakkan oleh motor sendiri dan dengan gear box sendiri. Untuk menghindari tegangan berlebih yang diakibatkan coil yang ditarik maka terdapat vertical lopper yang terletak diantara stand.

Tiap bar akan mengalami proses pemotongan (shear) pada ujung dan ekor bar. Hal ini dikarenakan sebagian besar bagian ujung dan ekor dari bar mengalami penurunan temperatur yang cepat dan hal ini dikhawatirkan akan menyebabkan penambahan beban pada proses reduksi berikutnya. Posisi shear terdapat pada stand 4, stand 10, dan stand 16. Dari stand 16 masuk block mill area dimana tempat ini sangat menentukan kualitas dan diameter wire rods sesuai dengan grade yang diinginkan. Pada block mill terdapat 10 roll yang posisinya horizontal dan vertikal dan ada tempat yang khusus digunakan jika bar mengalami cobbel dalam block mill. Setelah masuk block mill area, bar mengalami proses pendinginan menggunakan 2 water cooling box sebelum masuk ke turn forming head. Setelah bar didinginkan, bar diukur diameternya dengan alat yang di beri nama Zumbach setelah itu bar memasuki pinch roll untuk mengurangi kecepatan sebelum masuk ke proses turn forming head. Turn forming head berfungsi untuk membentuk wire rods yang panjang menjadi coil of wire yang kemudian akan ditransfer ke collection area.

Mill Equipment Area terdiri dari: Descaler, Roll Table BRF, PinchRoll, Stand,Vertikal Lopper, Shear, dan Fixed Control Cooling, Block Mill Area, serta Turn Forming Head.

Berikut ini adalah karakteristik line A dari stand awal hingga akhir :

1. Descaler

Ampere, 1485 RPM. Sedangkan daya motor untuk menggerakkan roll adalah 45 KW, 77 Ampere.

2. Roller Table BRF

Tempat mentransfer billet ke stand 1A, roll table digerakkan oleh motor dengan daya 1,1 KW, 2,9 Ampere dan1,45 Volt. Pada roll table terdapat stopper yang berguna untuk memindahkan billet ke hot out bila terjadi masalah pada equipment setelah roller table BRF dimana stopper bergerak secara hydraulic.

3. Pinch Roll

Pada Line A terdapat 2 pinch roll. Pertama terletak sebelum stand 1A yang berfungsi untuk memperlambat kecepatan billet sedangkan yang kedua terletak sebelum Turn Forming Head (TFH) yang berfungsi mengatur ekor coil yang paling belakang.

4. Stand

Gambar 2.10 Pinch Roll

Terdapat 18 ESS Stand ( Cantilever Stand ) yang berfungsi mereduksi billet dengan dimensi sesuai grove dari roll, dimana satu stand terdiri dari 2 roll yang tersusun secara horizontal dan vertikal, grove dan roll berupa box, round dan oval.

Tabel 2.3 Spesifikasi Tiap Stand pada line A

STAND NO. GAP GROOVE STOCK SPEED (m/s) R.FACTOR

Square 150,0 x 150,0

1A H 15,0 Box 111,0 x 182,0 0,11

24

5. Vertikal Lopper

Pada Mill equipment lopper berjumlah 6 buah, vertikal lopper berfungsi untuk mengatur tension (tarikan) dari bar yang di rolling. Vertikal lopper terletak antara stand satu dengan stand yang lainnya

6. Shear

Berguna untuk memotong meterial pada kedua ujungnya,dikarenakan pada kedua ujungnya telah terjadi penurunan temperatur sehingga dikhawatirkan akan merusak alat akibat material bila terjadi problem pada equipment selanjutnya agar tidak berlanjut dan kemudian dilakukan maintenance. Alat pemotongan ini menggunakan alat sensor yang disebut fotocell.Foto cell akan menyensor kedua ujung material dengan sensor cahaya dan material. Shear berjumlah 3 buah, pada shear pertama memotong barberdiameter 74,5 mm dan menggunakan daya motor 352 KW,600 volt, 648 Ampere dan putaran 390 rpm dengan sistem kerja motor bergerak jika akan memotong. Pada shear kedua memotong bar berdiameter 30 mm dan menggunakan dayamotor 45 kw, 440 volt, 114 Ampere dan putaran 690 rpm.

7. Funnel Line

Fungsi Funnel Line adalah untuk mempermudah bar sebelum masuk stand 15.

8. Block Mill Area

Dalam proses produksi rolling mill, proses finishing di area blockmill sangat berperan besar untuk menghasilkan produk dengan kualitas produk sesuai standart yang diminta oleh customer. Prinsip pembentukan wire rod diarea blockmill line A(stand 17 s/d 26) sama dengan stand–stand yang lain(mereduksi bar sesuai dengan ukuran yang akan diproduksi),yaitu bar dari stand 16 (bentuk round) masuk ke blockmill direduksi oleh stand 17 (bentuk oval), dan begitu seterusy sampai stand finish (sesuai ukuran wire rod yang diproduksi). Faktor– faktor yang mempengaruhi proses rolling di areablockmill adalah sebagai berikut :

26 b) Proses pemasangan guide dan setting entry guide box

c) System lubrikasi guide roll

d) System cooling water untuk guide roll dan TC ring e) Setting stock size (clearence TC ring)

f) Pemilihan material TC ring dan guide roll.

9. Water Cooling Box

Water Cooling Box merupakan alat yang digunakan untuk membantu mendinginkan bar setelah melalui proses rolling pada block mill area. Terdapat 2 Water cooling box untuk mendinginkan bar.

10. Turn Forming Head

Fungsi turn forming head adalah membentuk wire rod yang memanjang menjadi coil of wire (gulungan berbentuk spiral).Cara kerja alat ini berputar dengan dipandu oleh spiral pipa membentuk coil kawat baja yang kemudian ditransfer dicollection area. Pada turn forming head terdapat insert yang berguna mengurangi vibrasi dan menjaga bar agar tidakbersingungan dengan pipa. Pada akhir proses ini hasil yang didapatkan adalah wire rods yang siap untuk dijual kepada customer.

2.2.4 Collection Area

Collection area terdiri dari :

1. Colling Conveyor

Fungsi dari cooling convenyor adalah mentransfer coil kawat baja dari Turn Forming Head (TFH) ke trestle dan juga untuk menurunkan temperatur coil kawat baja dengan menggunakan hembusan angin dan blower. Pada cooling convenyor yang digunakan untuk mengatur temperatur coil kawat baja agar diperoleh struktur mikro yang diinginkan. Untuk menutup dan membuka hood diperlukan motor dengan daya 22 KW , 415 Volt , 0,5 Ampere. Roll pada convenyor berjumlah 456 buah yang digerakkan oleh 19 motor.

2. Easy Down Fork

3. Trestle

Berfungsi untuk menerima dan mentransfer gulungan coil kawat baja dari cooling convenyor ke hook.

Gambar 2.11 Water Cooling Box

Gambar 2.12 Turn Forming Head

Gambar 2.13 Cooling Conveyor

4. Discharge Truck

28

5. Hook Convenyor

Berfungsi untuk menerima coil kawat baja dari discharge truck ke compacting untuk diikat. Jumlah hook sebanyak 36 buah yang gerakkannya diatur oleh terminal yang berjumlah 12 buah dan digerakkan oleh daya listrik.

6. Compacting

Berfungsi untuk mengikat gulungan coil kawat baja agar menjadi lebih rapat dan rapi dengan 4 buah ikatan. Compacting saat ini menggunakan display monitor dengan menggunakan program Win CC, dengan menggunakan display monitor ini sebenarnya lebih memudahkan kita dalm mengoprasikan mesin tersebut, sebab dari tampilan yang ada pada monitor kita bisa tahu sinyal yang muncul, baik itu sinyal input yang berasal dari sensor seperti limit switch, proximity switch, pressure switch dan lain sebagainya. Selain sinyal input, kita juga bisa melihat sinyal output yaitu command untuk valve.

7. Storage Transfer

Berfungsi untuk mengambil gulungan coil kawat baja yang sudah terikat dari hook transfer dan mempersiapkan untuk mengambil forklift untuk diletakkan di storange area.

2.2.5 Finishing

2.3 Visi dan Misi Perusahaan

Visi dari PT. ISPAT INDO adalah: 1. Menguasai Pangsa Pasar Indonesia 2. Menjadi Pengusaha kelas dunia

3. Memiliki sumber daya manusia yang profesional 4. Peduli lingkungan dan keselamatan

Misi dari PT. ISPAT INDO adalah:

1. Menjadikan PT. ISPAT INDO sebagai perusahaan yang maju dan dinamis dalam bidang perindustrian baja.

2. Memberikan hasil terbaik terhadap pegawai, pelanggan, pemasok, pemerintah, dan masyarakat, serta lingkungan dan Keselamatan. 3. Memenuhi tuntutan pasar.

2.4 Kebijakan Safety Perusahaan

2.4.1 Keselamatan Kerja

Pada dasarnya keselamatan kerja adalah keselamatan yang berhubungan dengan keselamatan bahan, peralatan, proses dan lingkungan sekitar pabrik. Mengingat tenaga kerja adalah sumber daya yang potensial maka keselamatan kerja harus mendapat perhatian khusus dalam suatu perusahaan atau pabrik. Kecelakaan kerja dapat terjadi tanpa diduga akan dapat menyebabkan terganggunya proses produksi. Kecelakaan dapat terjadi karena adanya tindakan yang kurang hati – hati dari pekerja atau karena kondisi fisik serta peralatan yang seharusnya sudah diganti tapi belum dilakukan pergantian (maintenance). Tindakan yang dapat menyebabkan kecelakaan kerja antara lain disebabkan oleh :

1. Tidak mengetahui dan tidak mematuhi peraturan atau standart – standart yang telah ditetapkan.

2. Kurang hati – hati atau teledor saat melakukan pekerjaan di areal pabrik.

3. Tidak menggunakan alat pelindung diri (APD) yang standart. 4. Kurangnya pemahaman akan penggunaan dan pengoperasian

30 5. Adanya factor machine failure atau human error saat

pabrik tengah produksi.

Oleh karena sangat pentingnya keselamatan dan kesehatan kerja dan dilatarbelakangi oleh banyaknya kecelakaan yang terjadi sehingga membuang waktu produksi, PT ISPATINDO pada tahun 1992 membentuk department keselatan dan kesehatan kerja yang menangani keselamatan dan kesehatan kerja seluruh karyawan PT ISPATINDO. Pada tahun 1996 safety di PT ISPATINDO di independenkan yang tugasnya antara lain.

1. Bertanggung jawab sepenuhnya untuk mengurangi kecelakaan kerja yang mengakibatkan banyak jam kerja yang hilang.

2. Menekan tingkat polusi udara di PT ISPATINDO.

3. Mengurangi kasus kebakaran yang terjadi di PT ISPATINDO.

2.4.2 Tindakan Preventif

Yang dimaksud tindakan preventif adalah dengan adanya pengarahan dan pembinaan terhadap tenaga kerja, andanya tanda – tanda peringatan, serta memberikan pelindung diri. Alat pelindung diri tersebut antara lain.

1. Helm safety

Melindungi kaki dari benda – benda keras.

4. Ear plug

Melindungi telinga dari suara – suara bising diatas kapasitas telinga manusia.

5. Kaca mata safety

BAB III DASARTEORI

3.1 Looper pada Rolling Mill

Looper adalah suatu komponen pendukung dalam sebuah system rolling mill. Looper erat kaitannya dengan sebuah loop control. Loop control ini dibuat untuk mengkondisikan suatu material untuk membuat loop atau lengkungan dengan bantuan sebuah kick off serta meregulasikan kecepatan motor stand sebelum dan sesudah loop tersebut dikontrol. Loop control diset sesuai dengan kebutuhan mill.

Tujuan utama dari fungsi loop control adalah untuk menerima dan memelihara bebas tension rolling antara 2 stand dengan acuan loop sesudahnya. Sebuah transduser hot metal detector (HMD) atau scanner dipakai untuk mendeteksi ketinggian looper.

Ketinggian aktual dari signal looper diproses dan dibandingkan dengan setting ketinggian looper yang di set operator dari OWS. Hasil dari pembandingan tersebut menghasilkan suatu regulasi kecepatan yang digunakan untuk mengkontrol stand sesudahnya dan mendapatkan ket inggian looper yang diinginkan. Koreksi dari referensi kecepatan tersebut mengubah nilai dari mode kaskade mill secara keseluruhan. Referensi kecepatan yang baru akan disimpan untuk billet selanjutnya..

Sebuah control yang akurat akan mengoptimalkan peralihan kerja dari looper. Segera setelah billet melalui stand downstream, kick off akan bekerja, kecepatan stand downstream akan segera bervariasi dalm single mode untuk mencapai nilai loop yang dikehendaki dan untuk meminimalisasi gangguan kecepatan yang diakibatkan naiknya looper. Hanya jika material kepala telah melewati stand berikutnya atau posisi looper yang dikehendaki telah tercapai, loop control akan beralih bekerja dalam kaskade mode untuk stand upstream.

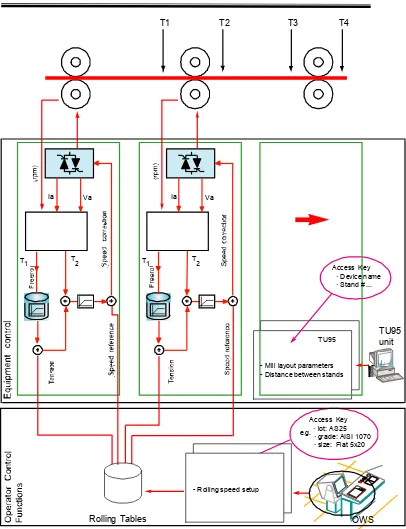

32 Gambar 3.1 Contoh penggunaan Looper

Ia·Va

T= ·K Srpm

Ia ·V a

T= ·K Srpm

OW S

- Tension N·/mm2 - Tension control enable

2 2

T1 T2 T3 T4

Ia Va Ia Va

T1 T T1 T Access Key · Device name · Stand # ...

TU95 TU95 unit

- Mill layout parameters - Distance between stands

Access Key e.g. · lot: AS25 · grade: AISI 1070

· size: Flat 5x20

- Rolling speed setup

Rolling Tables OWS

34

BAB IV PEMBAHASAN MASALAH

4.1 Automatic Vertical Looper Control

Automatic Vertical Looper Control merupakan salah satu sistem kontrol

pada area Rolling Mill di PT. Ispat Indo yang bekerja berdasarkan pada pengukuran otomatis dari pertambahan panjang material (billet / wire rod) yang terjadi pada celah di antara 2 buah roll. Sistem ini berfungsi untuk mengatur besarnya tension ( tegangan tarik) pada material (billet) yang berada pada stand, agar saat proses looper dilakukan, material tidak keluar secara berlebih (looping), maupun tension yang berlebih, dan terjaga di zona set point. Automatic Vertical

Looper Control pada PT. Ispat Indo bisa dilihat pada gambar 4.1.

Gambar 4.1 Automatic Vertical Looper Control

Sistem pada Automatic Vertical Looper Control ini menggunakan motor DC 400 kW yang dikopel dengan roll yang digunakan untuk menggerakkan billet

atau wire rod. Sedangkan untuk mengetahui ketinggian atau posisi material wire rod pada waktu itu juga, digunakan scanner TS2006. Peletakan scanner pada sistem vertical loop control bisa dilihat pada gambar 4.2.

Sistem kontrol ini mengawasi dan mengevaluasi besarnya posisi atau ketinggian material yang diukur berdasarkan set point, serta mengoreksi kecepatan (speed correction) yang timbul selama material (billet) melintas di antara 2 buah roll tersebut. Koreksi kecepatan ini digunakan untuk meng inisialisasi besar error yang akan ditetapkan dan variasi dalam proses penggilingan. Tinggi posisi loop ini diatur sesuai dengan set point atau perhitungan yang tepat agar diperoleh pertambahan panjang yang konstan serta tidak merusak kualitas dari wire rod yang merupakan hasil akhir produksi.

Selain merekam data posisi loop pada billet yang terjadi sepanjang billet

melewati scanner tersebut, kontrol vertical looper otomatis ini juga berguna untuk mendeteksi kerusakan di dalam sistem, kerusakan mekanik dari penggilingan, dan kerusakan pada billet. Semua ini berguna agar terciptanya penggilingan yang aman dan efektif.

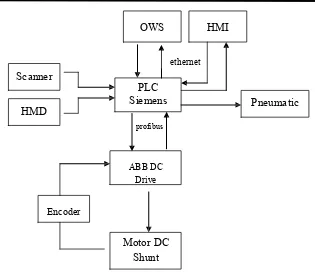

4.2 Blok Diagram Sistem

Bagian-bagian sistem pada Automatic Vertical Looper Control ini meliputi berbagai komponen utama yaitu :

1. PLC Siemens S7-400 2. Scanner TS 2006

3. Hot Metal Detector (HMD DC4000-L) 4. Motor DC Shunt

5. Encoder Sick 6. Pneumatic

7. Human Machine interface (HMI) 8. OWS (Operation Workstation) 9. ABB DC Drive

36

Pada sistem Automatic Vertical Looper Control ini menggunakan PLC Siemens S7-400 yang berperan dalam mengontrol dan mengatur urut-urutan kerja yang harus dilakukan pada proses tersebut baik sebelum, saat terjadi maupun sesudah proses. Pada sistem ini, Scanner TS2006 dan HMD DC4000-L berperan sebagai input untuk mengirim data ke PLC, PLC akan mengolah data tersebut yang kemudian akan dikomunikasikan ke OWS dan ABB DC Drive. OWS dan ABB DC Drive menggunakan komunikasi dua arah dengan PLC yaitu dengan mengirimkan data maupun menerima data. ABB DC drive akan memberikan perintah kepada motor DC shunt sesuai dengan program yang telah di atur. Sedangkan pada motor terdapat sebuah encoder yang berfungsi sebagai sensing

putaran motor tersebut, data dari encoder akan dikirim ke ABB DC Drive yang dikomunikasikan dengan PLC. Pneumatic digunakan sebagai penahan material baik ketika dalam kondisi tension maupun loop dan akan bergerak vertical naik turun mengikuti kondisi looper pada saat itu, berdasarkan hasil scanning dari

scanner, sedangkan HMI berperan sebagai interface atau tampilan pada sistem

4.2.1 PLC Siemens S7-400

PLC buatan dari Siemens Jerman ini berperan dalam mengontrol dan mengatur urut-urutan kerja yang harus dilakukan pada proses tersebut, baik sebelum, saat terjadi, maupun sesudah proses. PLC ini didesain berbentuk modular, sehingga penggunanya dapat membangun suatu sistem dengan mengkombinasikan komponen-komponen atau susunan modul-modul seperti modul input-output (I/O), modul Central Processing Unit (CPU), modul komunikasi, dan beberapa modul tambahan lainnya. Gambar 4.4 merupakan gambar PLC beserta modul-modul tambahan pada PT. ISPAT INDO.

Gambar 4.4 PLC Siemens S7-400

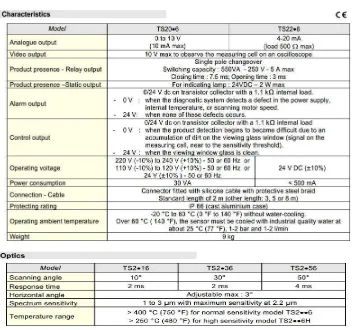

4.2.2 Scanner TS2006

Scanner yang dipakai pada sistem ini yaitu scanner Rota-Sonde

TS2006 buatan dari Delta. Scanner TS2006 didesain khusus sebagai

transducer yang bekerja mengukur posisi material panas (billet) berdasarkan

dari sudut pemindaian scanner, dengan cara men-sensing radiasi inframerah yang dipancarkan oleh material panas dengan suhu paling rendah 250o Celcius atau 480o Farad.

Hasil sensor dari scanning akan berupa tegangan 0-10 Volt yang selanjutnya akan dijadikan analog input pada PLC Siemens S7. Bentuk fisik dari scanner Rota-Sonde TS2006 bisa dilihat pada gambar 4.5.

38 Berikut ini adalah table spesifikasi dari Scanner Rota-Sonde TS2006.

Tabel 4.1. Data Teknis Scanner Rota-Sonde TS2006.

4.2.3 Hot Metal Detector (HMD DC4000-L)

Hot metal detector yang dipakai pada sistem ini yaitu HMD Rota-

Sonde DC4000-L buatan dari Delta. HMD DC4000-L digunakan sebagai

transducer yang bekerja mendeteksi adanya material panas (billet) yang

Gambar 4.6 HMD Rota-Sonde DC4000-L

Berikut ini adalah tabel spesifikasi dari HMD Rota-Sonde DC4000-L.

Tabel 4.2. Data Teknis HMD Rota-Sonde DC4000-L

4.2.4 Motor DC Shunt

Dalam sistem automatic vertical looper control ini, Motor yang dikopel dengan penggiling (roll) menggunakan motor DC berjenis motor DC Shunt yaitu motor yang gulungan medan (medan shunt) disambungkan secara paralel dengan gulungan dinamo dan mempunyai arus awal yang kecil sehingga cocok digunakan pada sistem ini. Pada sistem loop ini terdiri dari beberapa motor dimana kecepatan motor pertama lebih kecil dari pada motor berikutnya, hal ini dilakukan supaya material dapat melakukan tracking

40

loop saat itu, baik ketika kondisi looping maupun tension. Untuk mengatur

kecepatan putaran motor saat proses looper, digunakan sebuah drive yaitu ABB DC Drive. Berikut adalah tabel spesifikasi motor.

Tabel 4.3. Spesifikasi Motor

1 Daya 400kW

2 Rpm 600/1200

3 V nom 600 V

4 I nom 713 A

5 V field 220 V

6 If 20/6 A

4.2.5 Encoder Sick

Encoder merupakan sebuah device yang digunakan sebagai

tranducer dan bekerja dengan mengubah posisi sudut atau gerakan linier

suatu objek ke dalam kode digital. Encoder digunakan untuk menghitung jumlah rpm pada motor stand. Data jumlah rpm motor yang dihasilkan dari encoder ini akan digunakan sebagai feedback dan dikirim ke ABB DC Drive. Jenis encoder yang digunakan pada sistem ini adalah Encoder Sick – DFS60B yang bisa dilihat pada gambar 4.7

Berikut ini adalah tabel spesifikasi Encoder Sick – DFS60B

42

4.2.6 Pneumatic

Pneumatic merupakan sebuah sistem penggerak yang menggunakan udara bertekanan tinggi sebagai tenaga penggeraknya. Dalam sistem automatic vertical looper control, pneumatic digunakan untuk mengangkat badan billet atau material baik ketika dalam kondisi tension

maupun loop. pneumatic akan mengangkat badan billet sehingga terjadi proses loop. Dalam proses ini, ketinggian piston dari pneumatic diatur sesuai

set point yang telah ditetapkan operator, proses pengaturan ketinggian ini

dilakukan agar terjadi proses reduksi yang sempurna, sehingga memberikan hasil batang kawat yang berkualitas. Pneumatic ini digunakan sebagai digital

output pada PLC Siemens S7 sehingga semua pengontrolanya dilakukan

melalui PLC, pneumatic ini akan otomatis aktif ketika sistem dalam keadaan

enable. Bentuk fisik dari pneumatic yang digunakan dalam sistem loop ini

bisa dilihat pada gambar 4.8.

Gambar 4.8 Pneumatic Pada Sistem Looper

4.2.7 Human Machine interface (HMI)

HMI (Human Machine Interface) adalah sebuah interface atau tampilan penghubung antara manusia dengan mesin. Dalam sistem automatic

vertical looper control ini, HMI sebagai PC Element selain OWS (operator

workstation) buatan Danielie dari Itali ini, mempunyai fungsi memonitor

keadaan yang ada pada sistem, seperti memonitor nilai rpm pada masing- masing motor, memonitor ketinggian loop (material), serta terdapat perintah

command (start, stop, dll) yang dikirim ke PLC, dll. Selain itu dalam HMI ini

juga terdapat looper tester yang digunakan ketika akan mengetes sistem

menggunakan alarm jika terjadi sesuatu yang tidak normal dan Menampilkan pola data kejadian yang ada di plant baik secara real time maupun historical,. HMI dari Danielie ini bisa dilihat pada gambar 4.9

Gambar 4.9 HMI Pada Mill Area

4.2.8 Operator Work Station (OWS)

OWS atau operator work station merupakan salah satu PC Element

selain HMI. Berbeda dengan HMI, OWS buatan Danielie dari Itali ini berfungsi mengatur nilai pada parameter yang ada di plant atau pada sistem, memasukkan nilai set point baru, serta mengambil tindakan yang sesuai dengan keadaan yang terjadi. Parameter - parameter yang ada di OWS ini antara lain :

1. Output speed (m/s) 2. Rpm motor (rpm) 3. Diameter material (mm) 4. Diameter Groove (mm)

5. Lead speed (kecepatan awal) (%) 6. Tension atau tegangan tarik (M/mm2) 7. Loop (%)

8. Ketinggian loop (cm).

Parameter-parameter tersebut juga dijadikan sebagai parameter komunikasi dua arah yang akan dikirim ke PLC Siemens S7-400. OWS pada

Mill Area dari Danielie ini bisa dilihat pada gambar 4.10

44

4.2.9 ABB DC Drive

DC Drive buatan dari ABB asal Finlandia ini berperan aktif dalam mengontrol dan mengatur parameter pada motor DC yaitu putaran (rpm), arus

armature, dan torsi motor. DC Drive ini dapat mengubah putaran motor dari

0 rpm sampai batas maksimal rpm motor pada name plate, agar DC Drive dapat mengontrol putaran sebuah motor DC, diperlukan sebuah close loop

control seperti pada blok diagram pada gambar 4.11.

DC Drive ini saling berkomunikasi dua arah dengan PLC, baik mengirim atau menerima data. Parameter-parameter yang diterima dari PLC antara lain :

1. Rpm motor

2. Command (Start, Stop, dll)

Sedangkan parameter-parameter yang dikirim ke PLC yaitu : 1. Rpm motor

2. Ia atau Arus armature

3. Torsi motor

4. Status (ready, default, running, dll)

Bentuk fisik ABB DC Drive pada sistem looper di PT. Ispat Indo bisa dilihat pada gambar 4.12

Gambar 4.12 ABB DC Drive

4.3 Prinsip Kerja Sistem

Prinsip kerja sistem merupakan cara kerja atau tahapan – tahapan kerja suatu sistem. Tahapan-tahapan kerja sistem kontrol vertikal looper otomatis

(automatic vertical looper control) dari start hingga proses dalam keadaan stabil

secara sederhana dapat digambarkan seperti gambar 4.13 flowchart kerja sistem

46 Gambar 4.13 flowchart kerja sistem automatic vertical looper control.

Sistem kontrol vertikal looper otomatis (automatic vertical looper

control) ini bekerja ketika material (billet) sudah pada area finishing mill, ketika

material sudah pada area finishing mill , otomatis material akan dideteksi oleh hot

metal detector (HMD) DC4000-L, dan HMD akan bernilai 1, sehingga relay akan

close dan membuat sistem menjadi enable.

Ketika material sudah masuk pada roll pertama dan terdeteksi oleh

scanner, scanner akan bekerja dengan mengukur ketinggian posisi material, hasil

pengukuran dari scanner berupa tegangan 0-10V yang selanjutnya dikonversi menjadi satuan persen, ketika nilai dari scanner bernilai 0 volt, maka ketinggian material adalah 0%, dan seterusnya sampai nilai dari scanner bernilai 10 volt, maka ketinggian material adalah 100%. Jarak sudut pemindaian pada Scanner

Gambar 4.14 Jarak sudut pemindaian pada Scanner Rota-Sonde TS2006

Data yang diperoleh oleh scanner TS2006 ini akan diolah oleh PLC Siemens S7-400. Data tersebut akan dibandingkan dengan besarnya set point

ketinggian posisi loop material yang telah diatur oleh operator. Besarnya selisih

(error) antara data yang diukur dengan set point ini akan menjadi besarnya nilai

koreksi kecepatan motor (speed correction) work roll. Proses kerja automatic

vertical looper control bisa dilihat pada blok diagram pada gambar 4.15

Encoder

Gambar 4.15 Blok Diagram Proses Kerja Automatic Vertical Looper Control

Secara garis besar, proses automatic vertical looper control ini dibagi menjadi 3 tahap yaitu :

1. Pre-Loop Forming 2. Loop Forming 3. After Loop Forming

Pada tahap pertama, pre-loop forming, yaitu saat kepala billet memasuki penggiling (roll) dan terdeteksi oleh scanner, maka saat itu terjadi proses downst

48 kecepatan motor penggiling (roll) yang pertama dilewati (saat ini) akan mengontrol koreksi kecepatan penggiling (roll) yang akan dilalui oleh billet

selanjutnya. Hal ini dilakukan agar billet yan g lewat tidak rusak. Proses pre-loop

forming bisa dilihat pada gambar 4.16

Gambar 4.16. Pre-loop Forming

Ketika kepala (head) billet sudah masuk ke stand berikutnya (telah digigit oleh kedua roller), maka proses loop dimulai (loop forming), pneumatic akan aktif dan bergerak naik, pneumatic akan mengangkat badan billet sehingga terjadi proses loop. Dalam proses ini, ketinggian posisi dari loop diatur sesuai set point yang telah ditetapkan operator, proses pengaturan ketinggian ini dilakukan agar terjadi proses reduksi yang sempurna, sehingga memberikan hasil batang kawat yang berkualitas.

Koreksi ketinggian dari posisi loop (material) tersebut digunakan untuk mengoreksi kecepatan motor roll atau penggiling sebelumnya. Proses ini sering disebut dengan upstream cascade control. Proses loop forming bisa dilihat pada gambar 4.17

Gambar 4.17. loop Forming

yang mengakibatkan tegangan yang tidak diinginkan atau terjadi proses reduksi yang berlebih (kondisi tension), sehingga material yang dihasilkan akan berdiameter tidak utuh, sehingga tidak layak dijual.

Kecepatan putar antara kedua motor roll harus bisa menyesuaikan kondisi material pada saat itu. Jika kecepatan roll yang berada pada stand di belakang

billet lebih tinggi dari pada kecepatan roll yang ada pada stand di depan billet,

maupun tidak sesuai dari set point yang ditetapkan, maka akan terjadi looping

yaitu keluarnya wire rod dari groove roller. Kejadian ini bisa dilihat pada gambar 4.18.

Arah material

Entry guide

box Delivery

guide box

Gambar 4.18. Skema looping pada rolling mill akibat kecepatan roll pada stand A terlau tinggi dari pada stand B

Ketika proses dalam keadaan looping, otomatis scanner akan membaca ketinggian material yang saat itu dalam keadaan looping, data ketinggian dari

scanner akan dikirim ke PLC untuk diprogram, dan PLC akan berkomunikasi

50 sehingga wire rod akan putus pada saat proses rolling mill. Kejadian ini bisa dilihat pada gambar 4.19.

Arah material

Entry guide

box guide box Delivery

Gambar 4.19 Skema tension pada rolling mill akibat kecepatan roll pada

stand B terlau tinggi dari pada stand A

Ketika proses dalam keadaan tension, otomatis scanner akan membaca ketinggian material yang saat itu tidak sesuai dengan set point, data ketinggian dari scanner akan dikirim ke PLC untuk diprogram, dan PLC akan berkomunikasi dengan ABB DC Drive agar memerintahkan motor penggiling (roll) yang pertama dilewati (motor roll stand A) untuk mempercepat kecepatan putarannya atau memerintahkan motor penggiling (roll) yang kedua (motor roll stand B) untuk memperlambat kecepatan putarannya, solusi ini berkebalikan dengan solusi jika dalam keadaan looping. Hal tersebut, akan terjadi terus-menerus sampai material bergerak sesuai garis set point. Set point dari ketinggian material dapat diubah oleh operator menggunakan metode cascade, yaitu operator secara manual mengatur ketinggian loop atau material sampai ketinggian mencapai nilai

set point.

Loop scanner TS2006 ini bekerja dengan area range 50º. Jangkauan area

transducer dari scanner disebut dengan RANGE. Sedangkan ketinggian posisi

Proses yang terakhir adalah proses after loop forming . Proses after loop

forming akan terjadi setelah ekor (tail) dari billet terdeteksi oleh scanner, maka

pneumatic akan diperintah untuk turun supaya ekor (tail) billet tidak melompat

atau tersentak. Proses after forming bisa dilihat pada gambar 4.20

Gambar 4.20 After loop Forming

4.4 Program Automatic Vertical Looper Control

Pada sistem automatic vertical looper control ini, semua proses kontrol diatur dalam PLC Siemens S7 dengan sebuah PC Element buatan Danielie dari Itali, yang berupa OWS (operator workstation) dan HMI (human machine

interface). Program ini bertujuan untuk mengatur kecepatan motor secara

berkesinambungan dalam sebuah proses rolling mill. PC Element dari Danielli ini bisa dilihat pada gambar.

Gambar 4.21 PC Element

Dalam PLC Siemens S7 dengan sebuah PC Element ini terdapat gabungan dari beberapa fungsi-fungsi dasar seperti fungsi logika, aritmatika, time delay, Set-

Reset, On-Reset dan lain-lain. Dengan fungsi ini semua variabel kontrol yang

52 1. Tinggi material atau loop position

2. Jarak scanner ke material billet

3. Proposional gain

4. Integral gain

5. Maksimum tinggi loop position yang diperbolehkan 6. Minimum tinggi loop position yang diperbolehkan 7. Kecepatan motor.

8. Pergerakan Pneumatic

Selain itu fungsi ini juga dilengkapi fungsi alarm apabila tinggi loop

position melebihi batas ketentuan max/min tinggi set point yang telah ditetapkan.