67

BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4.1 Gambaran Umum Perusahaan 4.1.1 Profil Perusahaan

PT. APM ARMADA AUTOPARTS merupakan salah satu perusahaan

manufaktur komponen interior otomotif di indonesia yang berkembang pesat.

Karena konsistensinya dalam industri interior otomotif, perusahaan yang sudah

memasuki umur operasi ke delapan tahun ini pun memiliki rekanan bisnis delapan

pabrikan otomotif nasional. Dengan dukungan sumber daya manusia unggul

sebanyak lebih dari 500 orang yang tersebar dalam berbagai struktur perusahaan,

maka perusahaan ini memiliki visi untuk menjadi perusahaan interior otomotif

ternama di tahun 2015. Produk yang dihasilkan oleh perusahaan cukup beragam,

pada dasarnya hampir 80% dari komponen interior otomotif di buat oleh

perusahaan ini. Produk-produk yang dihasilkan dari proses produksi perusahaan

ini berupa : Headlining Assy, Trim Door Assy, Carpet Floor dan Floor Mat, Sunvisor, Package Tray Trim, Luggage Compartment dan Trim Pillar. Sebagai

vendor dari pabrikan otomotif, maka perusahaan perlu mengikuti perubahan dan perkembangan yang terjadi dalam industri otomotif saat ini. Untuk mengantisipasi

68

President Director

Technical Advisor

Finance/Acc Dept Marketing Dept PPIC Dept

Quality Dept HRD & GA Dept

Purchasing Dept Production Dept

Maintenance Dept General Manager

Engineering Dept

Kaizen Dept Secretary

Finance & Admin Director

IT

hal tersebut, maka pada awal tahun 2010 perusahaan mendirikan seksi

Research and Development sebagai design center dan terciptanya produk-produk inovasi baru, sekaligus juga meningkatkan dan berperan serta dalam cost reduction program dari aktivitas quality improvement dan process improvement

yang berkaitan dengan produk. Dan untuk memperbaiki proses produksi yang

sedang berjalan, pada waktu yang sama juga perusahaan mendirikan departement

Kaizen yang bertugas untuk melakukan continous improvement dan perbaikan secara radikal terutama pada lini produksi perusahaan. Dan sebagai hasil kerja

keras dari seluruh elemen perusahaan, pada awal tahun 2011 kemarin perusahaan

mendapatkan penghargaan dari salah satu pabrikan otomotif nasional sebagai

“Best Quality and Delivery Improvement Vendor 2010”. Berikut adalah struktur organisasi perusahaan.

69

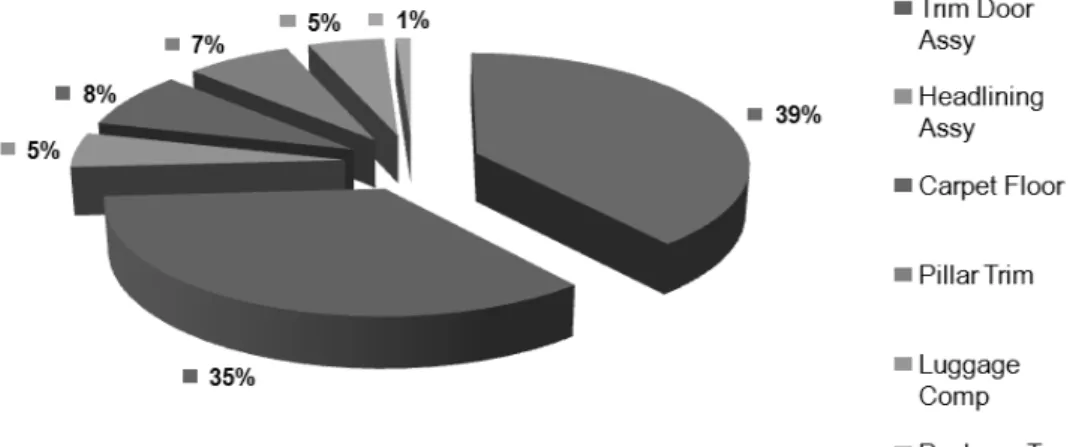

Grafik di bawah ini adalah ilustrasi dari beberapa costumer perusahaan ditinjau berdasarkan prosentase jumlah produk tiap costumer yang di produksi di lini produksi perusahaan. Data diambil tahun 2009.

Gambar 4.2 Pie Diagram Costumer

Berdasarkan data diatas, costumer terbesar dari perusahaan adalah PT. A, hal ini berkorelasi langsung dengan banyaknya masalah kualitas dan pengiriman.

Dan dari data yang didapat, masalah kualitas dan pengiriman terbesar perusahaan

adalah pada saat melakukan pelayanan terhadap PT. A dibandingkan dengan

kasus yang terjadi kepada costumer lain. Maka untuk memfokuskan program perbaikan kinerja terhadap quality dan delivery, perusahaan menjadikan kasus-kasus kualitas dan pengiriman yang terjadi dalam melakukan pelayanan terhadap

PT. A sebagai pilot project dari penerapan metode Lean Sigma untuk perbaikan kinerja Quality dan Delivery.

70 4.1.2 Profil Produk

Perusahaan memproduksi beberapa produk dengan varian yang beragam,

dan untuk kebutuhan beberapa costumer, namun produk yang dihasilkan tetap merupakan jenis yang sama satu sama lain. Beberapa produk tersebut adalah :

Dari beberapa jenis produk yang dihasilkan tersebut, produk terbanyak yang

juga merupakan produk yang memiliki masalah kualitas dan pengiriman terbesar

adalah produk Sunvisor Assy, maka untuk selanjutnya akan dijadikan bahan Gambar 4.3 Carpet Floor Gambar 4.4 Headlining Assy

Gambar 4.5 Trim Door Assy

71

penelitian dan pilot project dari penerapan metode Lean Sigma untuk memperbaiki kinerja Quality dan Delivery di perusahaan.

Berikut ilustrasi dari prosentase jumlah produk yang disupply ke PT. A berdasarkan data tahun 2009 :

Gambar 4.8 Pie Diagram Product Quantity Percentage

Berikut adalah gambar dari produk Sunvisor Assy PT. A :

72 13 14 15 17 16

Gambar 4.10 adalah struktur dari Sunvisor Assy, dimana material penyusunnya dijabarkan dalam tabel 4.1

73

Tabel 4.1 Sunvisor Assy Part Structure

1 2 3 ● Sunvisor Assy 01 ● Cover PVC Sheet A 02 ● Cover PVC Sheet B 03 ● Pad 04 ● Corrugated Carton 05 ● Pivot Shaft 06 ● Bracket 07 ● Spring 08 ● Washer 1 09 ● Hexagonal Nut 10 ● Adhesive -11 ● Washer 2 12 ● Screw 13 ● Tube Visor 14 ● Wire Frame 15 ● Mirror 16 ● Retainer Plate 17 ● Clip No Part Level

74 R e c e iv e M a t e r ia l I n s p e c tio n W a r e h o u s e C la im T o S u p p lie r M a t e r ia l P r e p a r a t io n S p o t W e ld in g A s s y C lip + W ir e F r a m e P a d G lu e d + A s s y w ir e f r a m e s e t C u tt in g C o v e r A s s y C o r r u g a t e d + W ir e F r a m e s e t M a t e r ia l P r e p a r a t io n W e ld M ir r o r + C o v e r H ig h F r e q u e n c y W e ld in g M a t e r ia l P r e p a r a t io n A s s y B r a c k e t A s s y P iv o t S h a f t + S u n v is o r U lt r a s o n ic W e ld I n s p e c t io n P a c k in g S h ip p in g & D e liv e r y R e c e iv e M a t e r ia l I n s p e c t io n W a r e h o u s e R e c e iv e M a t e r ia l I n s p e c t io n W a r e h o u s e Y e s N o I n s p e c t io n R e p a ir & R e je c t Y e s N o R e p a ir & R e je c t Y e s N o I n s p e c tio n R e je c t / W a s t e Y e s In s p e c t io n R e je c t /W a s t e Y e s N o N o 1 2 3 4 5 6 7 8 9 1 0 1 1 1 2

Assy Line

Sub Assy 1

Sub Assy 2

Process Flow dari produk Sunvisor Assy adalah sebagai berikut :

75

No Nama Mesin Jumlah Mesin

(unit) Proses

1 Spot Welding 1

Welding Retainer Plate dan Wire

Frame

2 High Frequency Welding 2 Welding PVC

Cover dan Mirror

3 Ultrasonic Welding 1 Welding Tube

Visor

1 2 3 4 5 ...30

1 Spot Welding Main Line 19 21 17 19 18 20

2 Cutting Cover Sub Assy 1 5 4 5 6 4 5

3 Assy Bracket Sub Assy 2 20 17 17 19 23 24

4 Welding Mirror Sub Assy 1 30 33 32 30 34 31

5 Assy Clip Main Line 24 23 23 26 25 24

6 Assy Carton Main Line 31 34 35 30 33 35

7 Pad Glued Main Line 35 34 33 34 34 35

8 High Frequency Welding Main Line 35 38 37 33 34 39

9 Ultrasonic Welding Main Line 14 16 13 13 14 15

10 Assy Pivot Shaft Main Line 11 12 10 12 13 12

11 Inspection Main Line 14 15 12 14 17 16

12 Packing Main Line 11 12 10 13 11 11

Pengamatan Ke Stasiun Kerja Line

Process No

Untuk mesin produksi yang digunakan dalam pembuatan produk Sunvisor Assy ini adalah sebagai berikut :

Tabel 4.2 Tabel Data Mesin

4.2 Cycle Time Process

Untuk menghitung cycle time proses dari tiap stasiun kerja line Sunvisor Assy, maka dilakukan pengamatan langsung di line Sunvisor Assy. Untuk mengukur waktu siklus kerja, diambil 30 sampel pengamatan waktu kerja dari

stasiun kerja Line Sunvisor Assy berikut :

76 4.3 Data permintaan kebutuhan PT. A

Tingkat permintaan barang (Sunvisor Assy) dari PT. A versus finish good shipped pada tahun 2009 :

Tabel 4.4 Tabel jumlah pesanan Sunvisor Assy PT. A tahun 2009

Gambar 4.12 Grafik rasio perbandingan jumlah pesanan, jumlah produksi dan

77

Hour Second Hour Second Hour Second Hour Second

1 08.00 - 17.00 8 28800 1 3600 0,35 1260 6,65 23940 2 11.00 - 08.00 8 28800 1 3600 0,35 1260 6,65 23940

Hour Second Hour Second Hour Second Hour Second

1 08.00 - 17.00 12 43200 1,5 5400 0,35 1260 10,15 36540 17.00-20.00 2 11.00 - 08.00 8 28800 1 3600 0,35 1260 6,65 23940

Hour Second Hour Second Hour Second Hour Second

1 08.00 - 20.00 12 43200 1,5 5400 0,35 1260 10,15 36540 17.00-20.00 2 20.00 - 08.00 12 43200 1,5 5400 0,35 1260 10,15 36540 05.00-08.00

Waktu Effektif

Over Time

Shift Time Waktu Effektif

Over Time

Jam Kerja Waktu Effektif

Shift Time Jam Kerja Istirahat Allowance

Shift Time Istirahat Allowance

Jam Kerja Istirahat Allowance

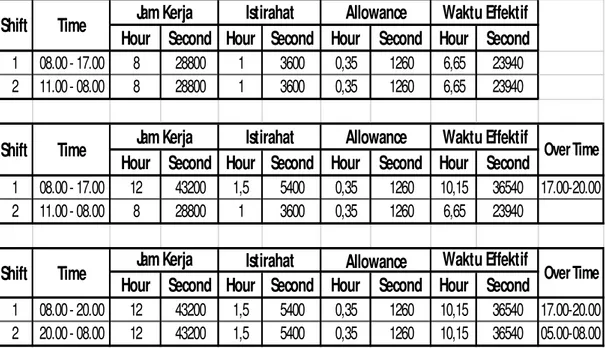

4.4 Data waktu kerja dan jumlah karyawan

Perhitungan waktu kerja perusahaan adalah sebagai berikut :

Tabel 4.5 Tabel jam kerja line produksi

Tabel di atas menjelaskan, bahwa jika perusahaan bekerja normal 8 jam

kerja dalam satu shift perhari, maka waktu efektif untuk melakukan suatu

pekerjaan adalah 6,65 jam atau 23940 second. Namun jika perusahaan

memberlakukan over time pada salah satu shift baik itu di shift 1 atau 2, maka total jam kerja efektif shift 1 dan 2 adalah 10,15 jam + 6,65 Jam = 16,8 Jam. Jika

perusahaan melemburkan shift 1 dan 2, maka total waktu kerja efektif menjadi

10,15 jam + 10,15 jam = 20,3 jam.

Jumlah karyawan dari line Sunvisor Assy baik dalam kondisi kerja normal (normal shift) atau pun over time adalah 11 orang.

78

Jenis Reject

Keterangan

Alat Uji

Standard

Torque axis X Out Spec Torsi lemah dan tidak sesuai standar saat

di check dengan push&pull meter

Push & Pull

meter 5 kgf/ cm

Torque axis Y Out Spec Torsi lemah dan tidak sesuai standar saat

di check dengan push&pull meter

Push & Pull

meter 5 kgf/ cm

Dimensi Out Spec Ukuran produk yang diluar standar Jig Check Dimensi sesuai jig check

Cover lepas Kekuatan hasil welder HF welding lemah Push & Pull

meter 2,5 kgf/ cm

Burry Sisa hasil welder cover menonjol keluar Visual 0,5 mm

Bunyi Timbul bunyi saat pivot shaft atau

bracket diputar Visual

Tidak menimbulkan bunyi aneh saat pivot shat atau bracket diputar Keriput, kotor, scratch, sobek,

wave

Segala bentuk cacat penampilan

(appereance) Visual

Tidak keriput, kotor, scratch, sobek, wave

4.5 Pengumpulan Data Biaya

Biaya merupakan faktor penting dalam setiap bisnis, karena semua proses

perbaikan berhilir kepada efisiensi dan efektifitas yang pada akhirnya adalah

efisiensi pengeluaran. Perusahaan perlu memperhatikan hal ini karena terkait cash flow dan perkembangan perusahaan kedepan. Berikut adalah beberapa data biaya yang didapat penulis.

Biaya produksi satu unit Sunvisor Assy adalah : Rp. 13.000 Biaya rework untuk satu unit Sunvisor Assy adalah : Rp. 1500

Biaya tenaga kerja rata-rata (operator lini sunvisor assy) adalah sebagai berikut :

- Biaya tenaga kerja di jam kerja normal = Rp. 10.800 / jam

- Biaya tenaga kerja saat over time = Rp. 21.600 / jam

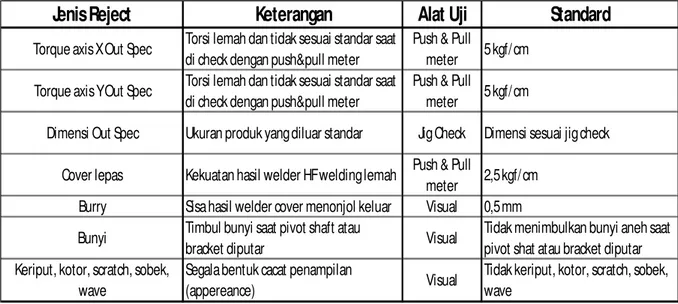

4.6 Pengumpulan Data Jenis Cacat Produk dan Deskripsi Cacat

Tabel 4.6 menunjukkan beberapa jenis ketidakterimaan produk yang di

tentukan oleh costumer eksternal.

79

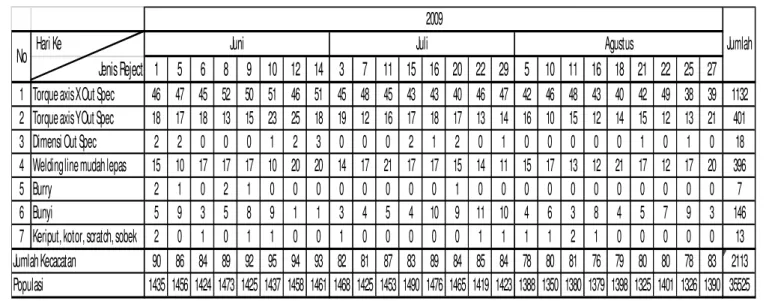

Hari Ke

Jenis Reject 1 5 6 8 9 10 12 14 3 7 11 15 16 20 22 29 5 10 11 16 18 21 22 25 27 1 Torque axis X Out Spec 46 47 45 52 50 51 46 51 45 48 45 43 43 40 46 47 42 46 48 43 40 42 49 38 39 1132 2 Torque axis Y Out Spec 18 17 18 13 15 23 25 18 19 12 16 17 18 17 13 14 16 10 15 12 14 15 12 13 21 401 3 Dimensi Out Spec 2 2 0 0 0 1 2 3 0 0 0 2 1 2 0 1 0 0 0 0 0 1 0 1 0 18 4 Welding line mudah lepas 15 10 17 17 17 10 20 20 14 17 21 17 17 15 14 11 15 17 13 12 21 17 12 17 20 396

5 Burry 2 1 0 2 1 0 0 0 0 0 0 0 0 1 0 0 0 0 0 0 0 0 0 0 0 7

6 Bunyi 5 9 3 5 8 9 1 1 3 4 5 4 10 9 11 10 4 6 3 8 4 5 7 9 3 146

7 Keriput, kotor, scratch, sobek 2 0 1 0 1 1 0 0 1 0 0 0 0 0 1 1 1 1 2 1 0 0 0 0 0 13 90 86 84 89 92 95 94 93 82 81 87 83 89 84 85 84 78 80 81 76 79 80 80 78 83 2113 1435 1456 1424 1473 1425 1437 1458 1461 1468 1425 1453 1490 1476 1465 1419 1423 1388 1350 1380 1379 1398 1325 1401 1326 1390 35525 Jumlah No Jumlah Kecacatan Populasi

Juni Juli Agustus

2009

Berikut adalah grafik reject ratio (jumlah reject finish good/jumlah hasil produksi). Data diambil pada tahun 2009.

Gambar 4.13 Grafik Reject Ratio tahun 2009

Dari grafik terlihat, bahwa tingkat reject yang paling besar adalah ketika produksi di bulan Juni-Agustus 2009. Penulis memfokuskan untuk menganalisa

jenis-jenis defect produk yang terjadi pada bulan-bulan tersebut sebagai acuan untuk memperbaiki kualitas dari Sunvisor Assy.

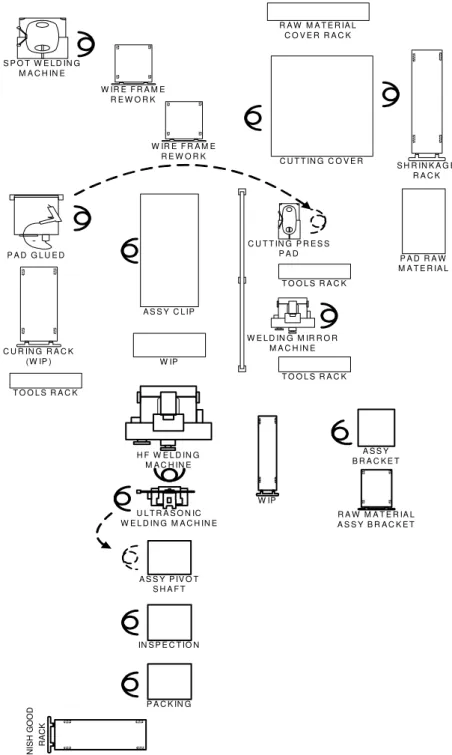

80 A S S Y B R A C K E T C U T T IN G C O V E R R A W M A T E R IA L C O V E R R A C K A S S Y C L IP P A D G L U E D S P O T W E L D IN G M A C H IN E C U T T IN G P R E S S P A D H F W E L D IN G M A C H IN E W IP S H R IN K A G E R A C K W E L D IN G M IR R O R M A C H IN E U L T R A S O N IC W E L D IN G M A C H IN E IN S P E C T IO N A S S Y P IV O T S H A F T P A C K IN G F IN IS H G O O D R A C K C U R IN G R A C K (W IP ) W IR E F R A M E R E W O R K P A D R A W M A T E R IA L T O O L S R A C K R A W M A T E R IA L A S S Y B R A C K E T W IR E F R A M E R E W O R K T O O L S R A C K T O O L S R A C K W IP 4.5.3 Production Line Layout

Berikut adalah sketsa layout lini produksi sunvisor assy saat ini :

81 4.6 Pengolahan Data

4.6.1 Tahap Define

1. Penentuan waktu standar kerja

Dari hasil pengamatan waktu siklus kerja sebelumnya dengan menggunakan

metode jam henti, maka dilakukan pengukuran waktu standar kerja dengan

menggunakan metode westinghouse. Namun, sebelum dilakukan pengukuran waktu standar dengan menggunakan metode westinghouse, dilakukan analisa terhadap variasi data dengan menggunakan control chart untuk mengetahui apakah data yang digunakan memiliki variasi yang besar sehingga harus diambil

sampel yang lebih banyak lagi. Dan untuk mengetahui apakah jumlah sampel

yang diambil sudah mencukupi untuk dijadikan acuan study waktu, penulis melakukan uji kecukupan data terlebih dahulu. Kedua hal tersebut dilakukan

dengan menggunakan sampel salah satu stasiun kerja yang memiliki nilai cycle time rata-rata paling tinggi, yaitu stasiun kerja high frequency welding.

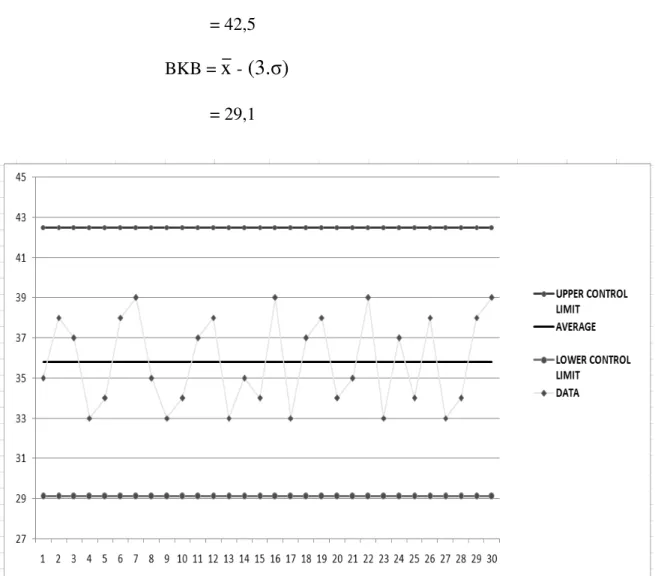

Analisa data stasiun kerja high frequency welding :

, ∑ xi n x = x = 1074 30 x = 35,8

σ

=

n-1

(x-x)

2σ

=

30-1

144,8

σ

=

29

144,8

σ

=

4,99

,

σ

= 2,23

82 BKA =

x

+(3.

σ

)

= 35,8 + (3.2,23) = 42,5 BKB =

x

-(3.

σ

)

= 29,1Gambar 4.15 Cycle Time Control Chart

Dari grafik dapat dilihat bahwa variasi data masih dalam batas kontrol dan

dapat disimpulkan bahwa penyimpangan dari data satu dengan yang lain tidak

begitu jauh (stabil). Jadi data sampel dapat digunakan untuk analisa berikutnya.

Dan untuk menentukan apakah jumlah sampel yang diambil sudah

mencukupi untuk dilakukan analisa, penulis melakukan uji penentuan jumlah

83

Tabel 4.8 Penentuan jumlah sampel

Dari tabel disamping maka dapat

dihitung kecukupan jumlah sampel

sebagai berikut :

- Menggunakan tingkat keyakinan 99%,

z = 2,58.

- Dan kemungkinan kesalahan 3%,

h = 0,03

Maka :

Didapat n = 28,7 , artinya untuk jumlah sampel yang dianggap cukup

untuk digunakan sebagai data analisa adalah sebanyak 29 sampel. Dapat

disimpulkan bahwa pengambilan sampel sebanyak 30 kali pengamatan yang

dilakukan penulis terhadap cycle time produksi sunvisor assy sudah cukup untuk dijadikan acuan dalam melakukan analisa.

Berikut adalah hasil perhitungan waktu standar dari cycle time masing-masing stasiun kerja lini sunvisor assy, yang dicontohkan dan diwakili oleh work station high frequency welding :

No Sampel X X X-X (X-X) 2 1 35 35,8 -0,8 0,64 2 38 35,8 2,2 4,84 3 37 35,8 1,2 1,44 4 33 35,8 -2,8 7,84 5 34 35,8 -1,8 3,24 6 38 35,8 2,2 4,84 7 39 35,8 3,2 10,24 8 35 35,8 -0,8 0,64 9 33 35,8 -2,8 7,84 10 34 35,8 -1,8 3,24 11 37 35,8 1,2 1,44 12 38 35,8 2,2 4,84 13 33 35,8 -2,8 7,84 14 35 35,8 -0,8 0,64 15 34 35,8 -1,8 3,24 16 39 35,8 3,2 10,24 17 33 35,8 -2,8 7,84 18 37 35,8 1,2 1,44 19 38 35,8 2,2 4,84 20 34 35,8 -1,8 3,24 21 35 35,8 -0,8 0,64 22 39 35,8 3,2 10,24 23 33 35,8 -2,8 7,84 24 37 35,8 1,2 1,44 25 34 35,8 -1,8 3,24 26 38 35,8 2,2 4,84 27 33 35,8 -2,8 7,84 28 34 35,8 -1,8 3,24 29 38 35,8 2,2 4,84 30 39 35,8 3,2 10,24 X = 35,8 ∑ (X-X)2 = 144,8

n

= 28,7n = (z.

σ

/h.x)

2 2,58 x 2,23 0,03 x 35,8n =

84

Month Jumlah Produksi (pcs/ month)

Jumlah Hari

Waktu Kerja Efektif (Hour/ Month) Rata Produksi (pcs/ hour) Jan 42.102 27 548,1 77 Feb 42.016 27 548,1 75 Mar 42.740 29 588,7 73 Apr 42.287 28 568,4 73 Mei 42.735 29 588,7 73 Jun 42.738 29 588,7 73 Jul 42.757 29 588,7 73 Aug 42.356 28 568,4 73 Sep 35.467 24 487,2 73 Okt 42.297 28 568,4 73 Nop 42.761 29 588,7 73 Des 39.954 26 527,8 76

Average Finish Good 74

Wn = Ws . p

Wn = 36 . 0,95

Wn = 30,6

Faktor penyesuaian (p) di tentukan berdasarkan pengamatan langsung dengan

mempertimbangkan pengalaman pekerja (sampel) sebesar 95%.

Wb = Wn . (100% : 100% - Allowance %) Wb = 30,6 / (100% : 100% – 2,5%)

Wb = 30,6 / 1,03

Wb = 33 Detik

Untuk lebih lengkap, perhitungan waktu standar seluruh work station lini sunvisor assy dapat dilihat pada tabel 4.9 (lampiran 1).

2. Kapasitas produksi

Berdasarkan data pencapaian produksi tahun 2009, maka dapat di hitung

bahwa kemampuan rata-rata line sunvisor assy untuk memenuhi kebutuhan perbulan costumer adalah dengan menghasilkan 74 pcs/jam dengan menghabiskan waktu 12 jam setiap shift dan beroperasi selama 2 shift.

85

Dari kemampuan rata-rata produksi tahun 2009 sebanyak 74 pcs/jam, dapat

dihitung bahwa cycle time tertinggi di linesunvisor assy saat itu adalah 3600 detik (second) : 74 pcs/jam = 48 detik (second).

Berdasarkan perbandingan antara kebutuhan perbulan costumer dan kemampuan rata-rata produksi line sunvisor assy, diketahui bahwa lini produksi

sunvisor assy harus beroperasi dengan menambah jam kerja (over time) dari jam kerja normal selama sebulan sebesar 13,3 jam kerja/hari x 22 hari kerja (jumlah

hari kerja normal = 293 jam kerja normal selama satu bulan menjadi 41684 Pcs

(jumlah rata-rata produksi pertahun) : 74 Pcs/jam = 563 jam agar kebutuhan

costumer selalu terjaga. Artinya, prosentase over time (kerja lembur) untuk memenuhi kebutuhan costumer adalah 563 jam – 293 jam = 270 jam, maka 270 jam / 293 jam x 100 = 92,15 %. Hal ini belum termasuk apabila terdapat

gangguan produksi seperti mesin rusak, dan lain-lain.

3. Value Stream Mapping Current State

Gambar 4.16 (lihat lampiran 2) adalah visualisasi dari Value Stream Current State Sunvisor Assy Current State. Value Stream Process Mapping ini sudah meliputi identifikasi jenis waste yang didapat berdasarkan pengamatan dilapangan.

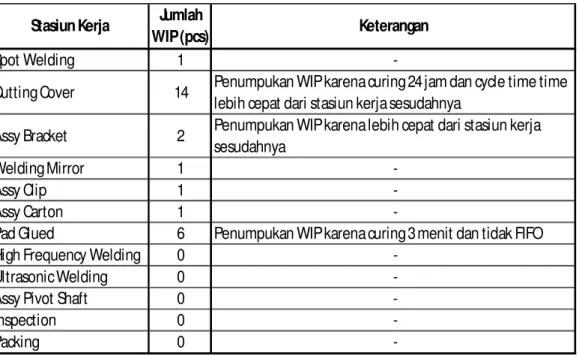

4. Data jumlah Work In Process (WIP)

Saat ini, standar jumlah produk work in process (WIP) dari setiap work station lini sunvisor assy belum pernah ditetapkan, sehingga banyak produk WIP menumpuk di line dan membebankan inventory dan beresiko terhadap rework

86

Spot Welding 1

-Cutting Cover 14 Penumpukan WIP karena curing 24 jam dan cycle time time lebih cepat dari stasiun kerja sesudahnya

Assy Bracket 2 Penumpukan WIP karena lebih cepat dari stasiun kerja sesudahnya

Welding Mirror 1

-Assy Clip 1

-Assy Carton 1

-Pad Glued 6 Penumpukan WIP karena curing 3 menit dan tidak FIFO

High Frequency Welding 0

-Ultrasonic Welding 0

-Assy Pivot Shaft 0

-Inspection 0

-Packing 0

-Stasiun Kerja Jumlah

WIP (pcs) Keterangan

hal ini dan mencoba melakukan penelitian agar setiap work station bisa ditetapkan jumlah maksimum WIP nya yaitu 1 pcs, sesuai dengan prinsip Lean Manufacturing yaitu one piece flow dengan menggunakan sistem produksi tarik sehingga meminimalkan WIP dan artinya pada setiap work station WIP harus sama dengan 1. Dalam mendata WIP lini sunvisor assy, penulis menggunakan metode pengamatan dan wawancara dengan pekerja, dari hasil pengamatan dan

wawancara tersebut, penulis mendapatkan informasi bahwa di lini produksi

sendiri WIP dibedakan menjadi 2 macam. Selain karena pengaruh waktu siklus

tiap stasiun kerja yang berbeda-beda, WIP ini ditimbulkan juga karena

karakteristik material penyusun sunvisor assy yang cukup unik. Secara jelas data WIP digambarkan pada tabel berikut :

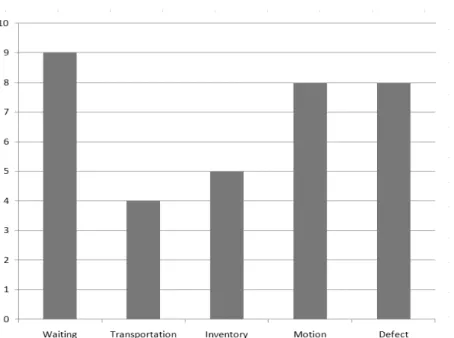

87 5. Klasifikasi Waste

Tabel 4.12 (lihat lampiran 3) menjelaskan tiap waste yang terdapat pada setiap proses (stasiun kerja) line sunvisor assy merujuk pada value stream mapping current state. Grafik dibawah merupakan resume dari jumlah dan jenis

waste yang diidentifikasi melalui pengamatan dan penjabaran process information flow chart.

Gambar 4.17 Grafik jumlah masing-masing jenis waste

Dapat dilihat dari tabel diatas, bahwa jenis waste yang banyak terdapat pada sistem saat ini adalah :

- Waiting sebanyak 9 kasus - Defect sebanyak 8 kasus - Motion sebanyak 8 kasus - Inventory sebanyak 5 kasus - Transportation sebanyak 4 kasus - Over Processing sebanyak 3 kasus

88 Spot Welding Setting jig assy dan setup mesin

Setting jig welding dan setup mesin Menunggu WIP cover setelah dilakukan shrinkage

Setting mesin

Menunggu WIP dari stasiun Pad Glued Ultrasonic Welding Menunggu WIP dari stasiun HF Welding

Assy Pivot Shaft Menunggu WIP dari stasiun Ultrasonic welding Inspection Menunggu WIP dari Assy Pivot Shaft

Packing Menunggu part finish good Welding Mirror

HF Welding

Stasiun Kerja Keterangan

Spot Welding Jarak dari mesin spot welding ke stasiun sesudah nya cukup jauh (±10 meter)

Assy Bracket Jarak dari stasiun assy bracket cukup jauh dan terhalangi oleh stasiun lain (jarak ±3 meter)

Welder Mirror Jarak dari mesin welder mirror ke stasiun berikutnya cukup jauh dan terhalangi (jarak ±3,5 meter)

Pad Glue Jarak dari meja pad glued ke stasiun selanjutnya cukup jauh (±3 meter)

Stasiun Kerja Keterangan

Hasil analisa dari value stream mapping current state, time study yang dilakukan dan dari tabel waste mapping, menghasilkan satu informasi penting guna melakukan perbaikan. Informasi tersebut adalah pengetahuan dan

pengidentifikasian aktivitas yang tidak bernilai tambah (non value added) dan bahkan cenderung membebani sistem dan merugikan yang diklasifikasikan

sebagai waste. Tabel 4.13 akan menjabarkan apa saja aktivitas yang tidak bernilai tambah (non value added) pada sistem saat ini yang perlu untuk dilakukan perbaikan dari tiap stasiun kerja line sunvisor assy :

Tabel 4.13 Tabel Waste “Waiting”

89

Ultrasonic Weld Menghilangkan burry Assy Pivot Shaft Rework akibat over torque

Inspection Rework akibat kotor dan keriput

Stasiun Kerja Keterangan

Cutting Cover Terdapat WIP menumpuk karena dilakukan shrinkage dan perbedaan cycle time

Assy Bracket Terdapat WIP menumpuk karena perbedaan cycle time Pad Glued Terdapat tumpukan WIP akibat dilakukan curing

Stasiun Kerja Keterangan

Spot Welding Gerakan berjalan dari stasiun spot welding ke stasiun berikutnya

Mencari keranjang sampah untuk membuang material reject

Menaruh hasil cutting di rak shrinkage

Assy Bracket Gerakan berjalan dari stasiun assy bracket ke stasiun berikutnya

HF Welding Mencari keranjang sampah untuk membuang material reject

Ultrasonic Weld Mencari keranjang sampah untuk membuang material reject

Assy Pivot Shaft Mencari keranjang sampah untuk membuang material reject

Inspection Mencari tempat produk NG

Stasiun Kerja Keterangan

Cutting Cover

Tabel 4.15 Tabel Waste “Over Processing”

Tabel 4.16 Tabel Waste “Inventory”

90

Jenis Reject Keterangan Alat Uji Standard

Torque axis X Out Spec Torsi lemah dan tidak sesuai standar saat di check dengan push&pull meter

Push & Pull

meter 5 kgf/ cm Torque axis Y Out Spec Torsi lemah dan tidak sesuai standar saat

di check dengan push&pull meter

Push & Pull

meter 5 kgf/ cm

Dimensi Out Spec Ukuran produk yang diluar standar Jig Check Dimensi sesuai jig check Cover lepas Kekuatan hasil welder HF welding lemah Push & Pull

meter 2,5 kgf/ cm Burry Sisa hasil welder cover menonjol keluar Visual 0,5 mm Bunyi Timbul bunyi saat pivot shaft atau

bracket diputar Visual

Tidak menimbulkan bunyi aneh saat pivot shat atau bracket diputar Keriput, kotor, scratch, sobek,

wave

Segala bentuk cacat penampilan

(appereance) Visual

Tidak keriput, kotor, scratch, sobek, wave

Spot Welding Over weld (bolong), Weld Less (weld lepas), Spark Spot Cutting Cover Material sisa, kotor, terpotong, sobek

Welding Mirror Over weld (bolong), Spark, Black Spot, Miring, sisi tidak sama

Pad Glued Defect karena pad tidak rata menempel di carton (wave) HF Welding Spark, Black Spot, Bolong, Weld mudah lepas, keriput Ultrasonic Weld Over weld, miring, pecah

Assy Pivot Shaft Over torque pada nut dan screw

Inspection keriput, less turning load (torque axis X dan Y), sobek, kotor

Stasiun Kerja Keterangan

Tabel 4.18 Tabel Waste “Defect”

6. Penentuan Critical To Quality

Dari hasil pengambilan sampel dan pengamatan yang dilakukan terhadap

jumlah dan jenis defect produk di line sunvisor assy, maka dapat di simpulkan bahwa terdapat tujuh karakteristik mutu yang harus dipenuhi oleh perusahaan agar

produk sunvisor assy terjamin kualitasnya saat sampai ditangan costumer. Tabel 4.19 Critical To Quality (CTQ)

91

Defects Qty (pcs)

:

2.113

Units Inspection (pcs)

:

35.525

Opportunities per Unit

:

7

DPMO

:

8.497

Sigma Level

:

3,89

Sigma Calculator

Sigma Calculator

Sigma Calculator

Sigma Calculator

4.6.2 Tahap Measure1. Pengukuran Level Sigma

Pengukuran level sigma sistem saat ini akan dilakukan melalui perhitungan dengan menggunakan kalkulator sigma. Nilai jumlah reject produk, jumlah sampel yang diinspeksi dari tabel 4.7 serta CTQ dimasukkan ke dalam kalkulator

sigma.

Gambar 4.18 Level Sigma Calculation

Dari hasil perhitungan level sigma dengan menggunakan sigma calculator, diketahui bahwa sistem saat ini baru mencapai kinerja 3,89 Sigma.

2. Quality Productivity Ratio

Quality-Productivity Ratio akan meningkat dari waktu ke waktu apabila produktivitas dan/atau kualitas aktual organisasi itu benar-benar meningkat.

Peningkatan kapasitas produksi semata yang hanya meningkatkan output dan/atau kebijakan yang tidak berkaitan dengan peningkatan proses menuju target bebas

cacat dan reduksi biaya terus-menerus tidak akan meningkatkan atau

92 Month Jumlah Produksi Reject Qty (pcs) Rework Qty (pcs) FG Qty (pcs) FPY (%) Production Cost Rework Cost Q-P Ratio Jan 42.102 1.588 1.509 40.514 99,96 Rp 13.000,00 Rp 1.500,00 0,000074 Feb 42.016 920 874 41.096 99,98 Rp 13.000,00 Rp 1.500,00 0,000075 Mar 42.740 1.181 1.122 41.559 99,97 Rp 13.000,00 Rp 1.500,00 0,000075 Apr 42.287 780 741 41.507 99,98 Rp 13.000,00 Rp 1.500,00 0,000075 Mei 42.735 1.103 1.048 41.632 99,97 Rp 13.000,00 Rp 1.500,00 0,000075 Jun 42.738 2.538 2.411 40.200 99,94 Rp 13.000,00 Rp 1.500,00 0,000072 Jul 42.757 2.441 2.319 40.316 99,94 Rp 13.000,00 Rp 1.500,00 0,000072 Aug 42.356 2.300 2.185 40.056 99,95 Rp 13.000,00 Rp 1.500,00 0,000072 Sep 35.467 1.346 1.279 34.121 99,96 Rp 13.000,00 Rp 1.500,00 0,000074 Okt 42.297 560 532 41.737 99,99 Rp 13.000,00 Rp 1.500,00 0,000076 Nop 42.761 1.789 1.700 40.972 99,96 Rp 13.000,00 Rp 1.500,00 0,000073 Dec 39.954 2.158 2.050 37.796 99,95 Rp 13.000,00 Rp 1.500,00 0,000072

digunakan sebagai tolak ukur keberhasilan penerapan metode Lean Sigma dalam suatu proses bisnis.

Berikut adalah salah satu perhitungan Q-P ratio produk sunvisor assy

berdasarkan data tahun 2009 yang dihitung dengan menggunakan sampel bulan

januari. Selanjutnya tabel 4.18 akan menyajikan Q-P ratio selama tahun 2009. Q-P ratio = (Banyaknya unit produk berkualitas) / {( Banyaknya unit

output x ongkos produksi per unit) + (Banyaknya unit

cacat yang diproduksi x ongkos pengerjaan kembali per

unit)} Q-P ratio = (40.514 pcs) / {(42.102 pcs x Rp. 13.000) + (200 pcs x Rp. 1.500)} Q-P ratio = (40.514 pcs) / {(547.326.000) + (300.000)} Q-P ratio = 40.514 pcs / Rp. 547.626.000 Q-P ratio = 0,000074

93

Process Name Value Added Activity Waktu (detik)

Costumer order sampai

start produksi Proses Administrasi 6480

Spot Welding

Melakukan proses dari saat ambil material sampai selesai welding dan menaruh WIP pada box finish good

18

Cutting Cover

Melakukan proses dari saat ambil material sampai selesai cutting dan menaruh WIP pada rak penyusutan

4

Assy Bracket

Melakukan proses dari saat mengambil material sampai selesai assy dan menaruh WIP dalam box

18

Welding Mirror

Melakukan proses dari saat ambil material sampai selesai proses welding dan menaruh WIP pada box

30

Assy Clip

Melakukan proses dari saat ambil material sampai selesai proses assy dan menaruh WIP pada box

30

Assy Carton

Melakukan proses dari saat ambil material sampai selesai proses assy dan menaruh WIP pada box

30

Pad Glued

Melakukan proses dari saat ambil material sampai selesai proses glued dan menaruh WIP di rak

33

High Frequency Welding

Melakukan proses dari saat ambil material sampai selesai proses welding dan menaruh WIP pada box

33

Ultrasonic Welding

Melakukan proses dari saat mengambil material sampai selesai welding dan menaruh WIP di box

13

Assy Pivot Shaft Melakukan proses dari saat ambil material

sampai selesai assy dan menaruh FG di box 11

Inspection

Melakukan proses pengecekan dari saat ambil produk, check dan menaruh produk di box

14

Packing

Melakukan proses dari saat mengambil produk sampai dengan membungkus produk dan menaruhnya di box

11 Delivery Preparation &

Transportation

Melakukan registrasi terhadap part, proses

administrasi hingga part dikirim 2520

3. Pengukuran Process Cycle Efficiency (PCE)

PCE adalah salah satu indikator kinerja dalam metode Lean Sigma. PCE di hitung berdasarkan seberapa besar aktivitas yang bernilai tambah (value added activity) terhadap total lead time. PIFC dan time study dibutuhkan untuk menghitung PCE saat awal dan setelah penerapan Lean Sigma. Biasanya PCE perusahaan Jepang sekitar 50%, Amerika 30%-40%, dan perusahaan indonesia

dibawah 13%. PCE dibawah 13% bisa dikatakan un-lean.

94

Dari data diatas, dapat diketahui bahwa total value added time dari sistem saat ini adalah = 6480+18+30+30+33+33+13+11+14+11+2520 = 9193 detik.

PCE = (Total Value Added Time / Total Lead Time) x 100% PCE = (9193 detik / 96353 detik) x 100%

PCE = 0,095 x 100% , PCE = 9,5%

Total lead time yang digunakan adalah total lead time dari PIFC current state.

Berdasarkan hasil perhitungan, ternyata didapat prosentase PCE dibawah

10%, ini menunjukkan bahwa sistem saat ini bisa dikatakan un-lean. Untuk memperbaiki prosentase PCE, maka perlu dilakukan eliminasi terhadap

aktivitas-aktivitas yang tidak bernilai tambah sehingga total lead time dapat dikurangi.

4. Pengukuran Overall Equipment Effectiveness (OEE)

Berdasarkan data down time, waktu kerja, jumlah reject produk dan pencapaian produksi tahun 2009, maka OEE bisa didapat dengan perhitungan

seperti dibawah. Sampel perhitungan diambil dari data bulan Januari 2009,

selebihnya untuk mempercepat proses perhitungan akan dilakukan dengan

menggunakan OEE Calculator.

Waktu kerja tahun 2009, berdasarkan data pencapaian produksi adalah 2

shift over time setiap hari dengan waktu kerja pukul 08.00 sampai dengan pukul 20.00 (shift 1) dan pukul 20.00 sampai dengan pukul 08.00 (shift 2)

95 Cycle Time Ideal (Waktu Standar) = 33 detik/pcs

Waktu Operasional = 24 jam

Waktu Istirahat = 3 jam/hari = 10800 detik/hari

Waktu Setup / hari = 420 detik = 7 menit = 0,12 jam per hari

Allowance Time per hari = 2520 detik = 0,7 jam per hari

Planned Downtime/day = 3 jam + 0,12 jam + 0,7 jam = 3,82 jam/hari

Planned Production Time = 24 jam – 3,82 jam = 20,18 jam/hari.

Unplanned Downtime = (Output Teoritis – Output Aktual) / Jumlah hari kerja / Output Teoritis per jam. (lihat tabel 4.22)

Output Teoritis/jam = 3600 detik / Cycle Time (Waktu Standar) = 3600 detik / 33 detik

= 109 pcs/jam

Output Teoritis/month = 109 pcs/jam x 20,18 (waktu operasional) x 27 hari kerja dibulan januari.

= 59390 pcs di bulan Januari 2009.

Unplanned Down Time = (59390 pcs – 42102 pcs) / 27 hari / 109 pcs

Unplanned Down Time = 17288 pcs/month : 27 hari : 109 pcs/jam

Unplanned Down Time = 5,9 jam/hari.

Maka, Availability = Operating Time / Planned Production Time

Availability = (Planned Production Time-Unplanned DownTime) / Planned Production Time.

Availability = (20,18-5,9 jam) / 20,18 jam

96 Month Jumlah Produksi Aktual (pcs/ month) Jumlah Hari Kerja Waktu Kerja Efektif (Hour/ Month) Ideal Produksi (pcs/ day) Total Output Teoritis (pcs) Selisih Output (pcs) Down Time (Hour/ Day) Jan 42.102 27 544,9 2.200 59.390 17.288 5,9 Feb 42.016 27 544,9 2.200 59.390 17.374 5,9 Mar 42.740 29 585,2 2.200 63.789 21.049 6,7 Apr 42.287 28 565,0 2.200 61.589 19.302 6,3 Mei 42.735 29 585,2 2.200 63.789 21.054 6,7 Jun 42.738 29 585,2 2.200 63.789 21.051 6,7 Jul 42.757 29 585,2 2.200 63.789 21.032 6,7 Aug 42.356 28 565,0 2.200 61.589 19.233 6,3 Sep 35.467 24 484,3 2.200 52.791 17.324 6,6 Okt 42.297 28 565,0 2.200 61.589 19.292 6,3 Nop 42.761 29 585,2 2.200 63.789 21.028 6,7 Des 39.954 26 524,7 2.200 57.190 17.236 6,1

Performance Rate = (Cycle Time Ideal x Output) / Planned Production Time Performance Rate = ((33 detik x 42102 pcs (output total bulan januari

2009)) / (20,18 jam x 27 hari kerja)

= (0,0091 jam x 42102 pcs) / (544,86) = 383,13 / 544,86

= 70,32 %

Quality Rate = Jumlah produk baik / Output Aktual

Quality Rate = 40514 pcs / 42102 pcs

Quality Rate = 96,23 %

Maka besarnya nilai OEE saat ini adalah :

OEE = Availability x Performance Rate x Quality Rate

OEE = 70,89 % x 70,32 % x 96,23 % = 47,97 %

97

Month :

Januari

Waktu Operasional 648 Total Jam Kerja 648

Waktu Istirahat 81

Jumlah Breaks 0 Total Istirahat 0

Lamanya Breaks 0

Setup + Allowance 22,14 Planned Down Time 103,14

Down Time Tidak Direncanakan 158,60

Cycle Time Ideal 0,0091 Jam/ Unit

Aktual Output 42.102 pcs

Jumlah Produk Reject 1.588 pcs

Quality Ratio = Jumlah good product/ Jumlah Aktual Output 1

Planned Production Time = Waktu Operasional - Planned Downtime 544,86

Actual Run Time = Planned Production Time - Unplanned down time 386,26

Good Pieces Produced = Actual Pieces - Rejected Pieces 40514

Availability Actual Run Time/ Planned Production Time 70,89%

Performance (Cycle Time x Output Aktual)/ Running Time 70,32%

Quality Good Pieces/ Actual Pieces 96,23%

OEE Availability x Performance x Quality 47,97%

90,00% 95,00% 99,90% 85,41%

PERFORMANCE

PERHITUNGAN VARIABLE OEE QUALITY

OEE CALCULATOR

PERHITUNGAN FAKTOR OEE

OEE GRAFIK AVAILABILITY 70,89% 70,32% 96,23% 47,97% 90,00% 95,00% 99,90% 85,41% 0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100%

Availability Performance Quality OEE

We World Class

98

Januari

70,89%

70,32%

96,23%

47,97%

February

70,75%

70,17%

97,81%

48,56%

Maret

67,00%

66,46%

97,24%

43,30%

April

68,66%

68,10%

98,16%

45,90%

May

66,99%

66,45%

97,42%

43,37%

Juni

67,00%

66,46%

94,06%

41,88%

July

67,03%

66,49%

94,29%

42,02%

Agustus

68,77%

68,21%

94,57%

44,36%

September

67,18%

66,64%

96,20%

43,07%

Oktober

68,68%

68,12%

98,68%

46,17%

November

67,04%

66,49%

95,82%

42,71%

Month

Availability

(%)

Performance

Rate (%)

Quality Rate

(%)

OEE (%)

Tabel 4.23 Tabel Perhitungan OEE tahun 2009

Sebagai pembanding, berikut adalah Availability, Performance Rate, Quality Rate dan OEE perusahaan kelas dunia :

- Availability 90 % - Performance Rate 95 % - Quality Rate 99,9 %

- Overall Equipment Effectivenes 85,41 %

Dari hasil perhitungan OEE, saat ini sistem masih perlu banyak perbaikan

terutama pada variabel-variabel penyusun performance rate. Hal ini berarti perlu perbaikan dalam hal kecepatan kerja dan pengurangan idle time pada sistem. Selanjutnya, yang perlu dilakukan perbaikan segera adalah Availability dari sistem. Hal ini berarti perbaikan perlu dilakukan terhadap variabel penyusun

99

Persentase Kumulatif Perbaikan: 80%

No Jenis Defect Jumlah Kumulatif (%)

1 Torque X axis outspec 1132 53,6%

2 Torque Y axis outspec 401 72,6%

3 Weld Line lepas 396 91,3%

4 Bunyi 146 100,0%

5 Dimensi outspec 18 99,1%

6 Keriput,kotor,scrath,sobek 13 100,0%

7 Burry 7 100,0%

4.6.3 Tahap Analyze

1. Fish Bone Diagram

Metode fishbone atau ishikawa diagram, digunakan untuk mengetahui akar penyebab masalah yang berhubungan dengan defect produk. Data yang digunakan untuk melakukan analisa dalam metode ini adalah data jumlah dan jenis reject

produksi tahun 2009 yang diwakilkan oleh data bulan juni sampai dengan agustus

2009. Hasil dari analisa dengan menggunakan metode ini akan dijadikan acuan

dalam tahap improve memperbaiki sigma level, Q-P ratio dan OEE. Tabel 4.24 Tabel Pareto Diagram Defect Juni-Agustus 2009

100 Faktor Penyebab Mesin Metode Manusia Material Sebab Akibat

Proses manual, operator bekerja tanpa acuan standar

Tekanan terlalu besar terhadap screw driver

Proses manual, operator tidak bisa melihat posisi nut karena terbungkus cover

Posisi pasang screw miring Kebersihan hasil las

hexagonal nut di retainer plate kurang diperhatikan supplier

Lubang nut kotor akibat percikan las masuk ke lubang nut, screw atau ulir nut menjadi aus

Proses masih manual operator, kemungkinan memposisikan screw miring besar

Posisi screw miring terhadap nut Proses pengelasan manual

dengan bantuan centering tanpa memperhatikan

Hasil las nut miring dan tidak flat (rata) Proses manual dengan screw

driver

Tekanan yang diberikan operator tidak konsisten

Dari grafik dapat dilihat bahwa prosentase terbesar reject produksi adalah produk cacat karena torque axis X dibawah standar. Tingkat kecacatan produk akibat ketidaksesuaian ini adalah 1132 pcs selama periode juni sampai dengan

agustus 2009. Berikutnya adalah ketidaksesuaian produk karena torque axis Y dibawah standar yang ditentukan. Tingkat kecacatan adalah sebesar 401 pcs

selama rentang juni-agustus 2009. Dan ketiga adalah ketidak sesuaian hasil

produksi karena cover lepas sebanyak 396 pcs selama rentang tersebut.

Untuk lebih memfokuskan analisa terhadap jenis waste defect, maka analisa akan lebih fokus ke penyebab tiga besar defect produk yaitu defect akibat torque axis X yang out spec, kemudian torque axis Y yang out spec dan terakhir adalah

cover yang lepas. Berikut adalah resume dari hasil analisa fishbone diagram terhadap tiga besar defect produk. Analisa dengan menggunakan fishbone diagram dapat dilihat pada Gambar 4.21-Gambar 4.23 (lampiran 4 sampai lampiran 6).

101 Faktor Penyebab Mesin Metode Akibat Manusia Sebab

Proses manual, operator bekerja tanpa acuan standar Proses manual, operator bekerja tanpa acuan standar

Material

Tekanan yang diberikan operator terlalu besar, sehingga saat pemasangan hex nut bracket retak

Tekanan yang diberikan operator terlalu kecil, sehingga saat pasang hex nut, spring tidak dalam posisi solid length Tekanan spring terhadap bracket kurang besar

Material recycle pada bracket komposisinya terlalu besar

Bracket mudah retak jika diberi tekanan besar

Tekanan yang diberikan operator tidak konsisten

Solid lenght tidak tercapai akibat tekanan kurang saat pasang hex nut

Sumber tekanan adalah

tangan operator Tekanan tidak konsisten

Proses manual dengan screw driver Faktor Penyebab Metode Mesin Akibat Manusia Sebab

Operator tidak pernah ditraining masalah parameter output mesin

Operator tidak mengetahui cara perawatan harian mesin

Umur pakai piston hidrolik sudah tua sehingga cylinder piston rusak

Acuan instalasi PAD hanyalah outline dies welding

Operator memasang PAD melenceng diluar dies welding Umur pakai oscilator sudah tua,

akibatnya oscilator lemah Material

Operator tidak mengetahui cara monitor parameter output mesin

Operator tidak memperhatikan kebersihan mesin

Material cover PVC lembap

Tooling cutting material PAD sudah aus

Dimensi PAD lebih besar dari dies welding, burry

Ampere lemah Kelembapan ruang

penyimpanan cover PVC tidak diperhatikan

Tekanan mesin kurang

Tabel 4.26 Tabel Penyebab Defect Torque Y axis < 5 kgf

102

Ultrasonic Weld Menghilangkan burry

Tooling yang digunakan sudah rusak, sehingga aliran gelombang ultrasonic tidak terpusat pada energi director material.

Assy Pivot Shaft Rework akibat over torque

Ulir pada nut di dalam sunvisor assy melenceng (miring), sehingga saat dilakukan assy, ulir nut dan screw tidak tepat menyatu dan dipaksakan sehingga ulir nut rusak dan terjadi loss torque

Inspection Rework akibat kotor dan keriput

Cover kotor saat perpidahan dari ultrasonic proses ke assy pivot shaft karena saat assy pivot dilakukan manual dengan media tangan operator dan pemukul (palu plastik). Hal dimungkinkannya kotor dan keriput adalah saat operator juga harus memegang sunvisor saat pivot diassy dengan cara dipukul dan saat operator mengambil screw tanpa alas tangan.

Stasiun Kerja Keterangan Penyebab

2. Faktor penyebab waste

Analisa ini untuk mengetahui faktor-faktor atau aktivitas apa saja yang

menyebabkan waste terjadi. Metode yang digunakan adalah dengan melakukan wawancara dan brainstorming. Sedangkan sasaran dari analisa ini adalah mengetahui dengan pasti penyebab waste terutama yang berhubungan dengan

Motion, Transportation, Over Processing, Waiting dan Inventory sehingga dapat digunakan untuk acuan dalam tahap improve memperbaiki level PCE dan OEE.

103

Cutting Cover

Terdapat WIP menumpuk karena dilakukan shrinkage dan perbedaan cycle time

Perbedaan cycle time dengan proses selanjutnya dan dilakukannya aktivitas membiarkan material setelah dicutting pada suhu kamar. Harapannya material akan menyusut sampai batas terakhir sehingga tidak ada perbedaan dimensi saat proses selanjutnya.

Assy Bracket Terdapat WIP menumpuk karena

perbedaan cycle time Perbedaan cycle time dengan proses selanjutnya. Pad Glued Terdapat tumpukan WIP akibat dilakukan

curing

Dilakukannya proses curing agar lem (adhesive) dapat melekat kuat sebelum dilakukan proses selanjutnya

Stasiun Kerja Keterangan Penyebab

Spot Welding Gerakan berjalan dari stasiun spot welding ke stasiun berikutnya

Jarak antar stasiun kerja cukup jauh

Mencari keranjang sampah untuk membuang material reject

Stasiun kerja yang tidak rapih dan ringkas

Menaruh hasil cutting di rak shrinkage Adanya aktivitas shrinkage WIP Assy Bracket Gerakan berjalan dari stasiun assy

bracket ke stasiun berikutnya

Jarak antar stasiun kerja cukup jauh

HF Welding Mencari keranjang sampah untuk membuang material reject

Stasiun kerja yang tidak rapih dan ringkas

Ultrasonic Weld Mencari keranjang sampah untuk membuang material reject

Stasiun kerja yang tidak rapih dan ringkas

Assy Pivot Shaft Mencari keranjang sampah untuk membuang material reject

Stasiun kerja yang tidak rapih dan ringkas

Inspection Mencari tempat produk NG Stasiun kerja yang tidak rapih dan ringkas

Stasiun Kerja Keterangan

Cutting Cover

Penyebab

Tabel 4.29 Tabel Penyebab Waste Inventory

104

Spot Welding Setting jig assy dan setup mesin Proses setup yang terlalu lama akibat mencari alat dan proses yang tidak standar

Setting jig welding dan setup mesin Proses setup yang terlalu lama akibat mencari alat dan proses yang tidak standar Menunggu WIP cover setelah

dilakukan shrinkage Adanya aktivitas shrinkage WIP Setting mesin Proses setup yang terlalu lama akibat

mencari alat dan proses yang tidak standar Menunggu WIP dari stasiun Pad

Glued Adanya aktivitas curing adhesive

Ultrasonic Welding Menunggu WIP dari stasiun HF Welding

Cycle time ultrasonic welding lebih cepat dari pada cycle time HF welding

Assy Pivot Shaft Menunggu WIP dari stasiun Ultrasonic welding

Cycle time assy pivot shaft lebih cepat dari pada ultrasonic welding

Inspection Menunggu WIP dari Assy Pivot Shaft Cycle time inspection lebih cepat dari pada cycle time assy pivot shaft

Packing Menunggu part finish good Cycle time packing lebih cepat dari pada cycle time inspection

Welding Mirror

HF Welding

Stasiun Kerja Keterangan Penyebab

Spot Welding Jarak dari mesin spot welding ke stasiun sesudah nya

cukup jauh (±10 meter) Jarak antar stasiun kerja yang jauh Assy Bracket Jarak dari stasiun assy bracket cukup jauh dan terhalangi

oleh stasiun lain (jarak ±3 meter) Jarak antar stasiun kerja yang jauh Welder Mirror Jarak dari mesin welder mirror ke stasiun berikutnya

cukup jauh dan terhalangi (jarak ±3,5 meter)

Jarak antar stasiun kerja yang jauh, layout yang buruk

Pad Glue Jarak dari meja pad glued ke stasiun selanjutnya cukup

jauh (±3 meter) Jarak antar stasiun kerja yang jauh

Stasiun Kerja

Keterangan

Penyebab

Tabel 4.31 Tabel Penyebab Waste Waiting

105

Penyebab Waste

Improvement Tools

Jarak antar stasiun kerja yang cukup jauh

RelayoutPerbedaan cycle time antar proses yang

berkaitan

Line BalancingAdanya aktivitas shrinkage dan curing

yang tidak bernilai tambah bagi produk

Kaizen Blitz, Value Engineering

Pergerakan yang tidak perlu dari operator

(mencari)

SMED, 5SSetup atau setting mesin yang tidak

memiliki standar dan tergantung pada

masing-masing operator

SMED, 5S

Defect produk yang dikarenakan raw

material yang out of control secara

kualitas, parameter meter dan kondisi

mesin yang kurang baik

Quality Improvement, Control Chart, SPC Adanya proses tambahan akibat

abnormalitas mesin, tools, atau material dan juga proses yang tidak standar

Quality Improvement, Process Improvement 4.6.4 Tahap Improve

Dalam tahap ini, semua informasi mengenai penyebab terjadi nya waste

dalam sistem kemudian di perbaiki dengan menggunakan berbagai metode dalam

konsep Lean Sigma. Jika diperhatikan, beberapa penyebab terjadinya waste dalam sistem saat ini dapat dikelompokkan dalam tabel berikut.

Tabel 4.33 Tabel Pengelompokkan Improvement Tools

106 Faktor Penyebab Metode Mesin Pemecahan Masalah

Melakukan training kepada operator, membuat check sheet monitoring harian mesin

Melakukan training dan sosialisasi, membuat check sheet perawatan harian mesin

Menetapkan standar kelembapan ruang penyimpanan cover PVC, menempatkan higrometer dan membuat cheet sheet pemantauan kelembapan ruang

Akibat

Manusia

Sebab

Operator tidak pernah ditraining masalah parameter output mesin

Operator tidak mengetahui cara perawatan harian mesin

Umur pakai piston hidrolik sudah tua sehingga cylinder piston rusak

Acuan instalasi PAD hanyalah outline dies welding

Operator memasang PAD melenceng diluar dies welding Umur pakai oscilator sudah tua,

akibatnya oscilator lemah Material

Operator tidak mengetahui cara monitor parameter output mesin

Operator tidak memperhatikan kebersihan mesin

Material cover PVC lembap

Tooling cutting material PAD sudah aus

Dimensi PAD lebih besar dari dies welding, burry

Ampere lemah

Melakukan periodical check terhadap tooling cutting dan menetapkan standar tumpukan material saat proses cutting PAD

Kelembapan ruang

penyimpanan cover PVC tidak diperhatikan

Menerapkan preventive maintenance dan penerapan trend diagram mesin

Membuat acuan instalasi PAD di welding dies Tekanan mesin kurang

Menetapkan preventive maintenance dan penerapan trend diagram mesin

1. Quality Improvement Activity

Aktivitas ini digunakan untuk melakukan perbaikan terhadap nilai defect

(jumlah kecacatan produk) yang saat ini cenderung besar. Input dari aktivitas ini

adalah hasil dari analisa metode fishbone diagram dari tahap analyze. Tabel 4.34 Tabel Penyelesaian Masalah Defect Cover Lepas

107 Faktor Penyebab Mesin Metode Manusia Material

Sebab Akibat Pemecahan Masalah

Proses manual, operator bekerja tanpa acuan standar

Tekanan terlalu besar terhadap screw

driver Membuat jig dan mesin assy Proses manual, operator tidak

bisa melihat posisi nut karena terbungkus cover

Posisi pasang screw miring Membuat jig dan mesin assy Kebersihan hasil las

hexagonal nut di retainer plate kurang diperhatikan supplier

Lubang nut kotor akibat percikan las masuk ke lubang nut, screw atau ulir nut menjadi aus

Audit proses ke supplier setiap 3 bulan, meminta supplie rmenjaga kebersihan lingkungan kerja dan hasil proses (point check)

Proses masih manual operator, kemungkinan memposisikan screw miring besar

Posisi screw miring terhadap nut Membuat jig dan mesin assy Proses pengelasan manual

dengan bantuan centering tanpa memperhatikan

Hasil las nut miring dan tidak flat (rata)

Menganjurkan pembuatan jig cekam untuk proses welding nut di supplier agar nut tidak terangkat saat diproses

Proses manual dengan screw driver

Tekanan yang diberikan operator tidak

konsisten Membuat jig dan mesin assy Faktor

Penyebab

Mesin Metode

Pemecahan Masalah

Membuat jig dan mesin assy

Membuat jig dan mesin assy

Menetapkan standar solid lenght

Akibat

Manusia

Sebab

Proses manual, operator bekerja tanpa acuan standar Proses manual, operator bekerja tanpa acuan standar

Material

Tekanan yang diberikan operator terlalu besar, sehingga saat pemasangan hex nut bracket retak

Tekanan yang diberikan operator terlalu kecil, sehingga saat pasang hex nut, spring tidak dalam posisi solid length Tekanan spring terhadap bracket kurang besar

Material recycle pada bracket komposisinya terlalu besar

Bracket mudah retak jika diberi tekanan besar

Tekanan yang diberikan operator tidak konsisten

Melakukan audit supplier terhadap komposisi material tiap 3 bulan, komplain ke supplier Solid lenght tidak tercapai

akibat tekanan kurang saat pasang hex nut

Membuat jig dan mesin assy Membuat jig dan mesin assy Sumber tekanan adalah

tangan operator Tekanan tidak konsisten

Proses manual dengan screw driver

Tabel 4.35 Tabel Penyelesaian Masalah Defect Torque X axis

108 2. Kaizen Blitz

Kaizen Blitz digunakan untuk melakukan perbaikan secara cepat. Dari sekian banyak penyebab waste yang bisa di eliminasi dengan menggunakan metode ini adalah mengusulkan eliminasi terhadap aktivitas shrinkage WIP cover

PVC setelah di cutting pada stasiun kerja cutting cover dan eliminasi aktivitas

curing (pengeringan lem) di stasiun kerja Pad Glued. Kaizen Blitz sendiri merupakan sarana untuk melakukan perbaikan, namun dalam hal analisa dan

eksekusi, perlu dilakukan value engineering dan study terhadap material yang terkait usulan Kaizen Blitz ini yaitu material cover PVC (PVC Sheet) dan

Adhesive (Glue). Penulis telah melakukan pengamatan, pengambilan data dan analisa mengenai usulan ini dengan cara :

a. Melakukan pengukuran dimensi PVC sheet setelah dicutting berbanding lurus dengan waktu penyusutan. Hasil yang didapat adalah bahwa

material cover PVC memang benar menyusut setelah dicutting dalam interval waktu setiap 3 jam setelah dicutting dengan penyusutan sebesar 3 mm. Penyusutan ini berlangsung selama 20 jam.

b. Untuk material adhesive yang digunakan pada stasiun kerja Pad Glued, memang benar dalam jangka waktu sebelum 3 menit. Pad akan mudah

sekali lepas karena adhesive belum kering benar jika langsung diproses dibawah 3 menit.

Improvement yang dilakukan untuk mengeliminasi kedua jenis non value added activity tersebut adalah :

109 1 Spot Welding 1 2 Assy Bracket 1 3 Welding Mirror 1 4 Assy Clip 1 5 Assy Carton 1 6 Pad Glued 1

7 High Frequency Welding 0

8 Ultrasonic Welding 0

9 Assy Pivot Shaft 0

10 Inspection 0

11 Packing 0

No Stasiun Kerja Jumlah

WIP (pcs)

a. Mempertimbangkan cycle time yang terpaut jauh dengan cycle time stasiun kerja berikutnya dan saat ini proses cutting yang ada di perusahaan bukan hanya proses cutting material untuk sunvisor assy, maka manajemen menyetujui usulan untuk memindahkan proses cutting cover ini dari lini

sunvisor assy. Artinya stasiun kerja ini akan difungsikan sebagai cutting center bagi semua produk yang membutuhkan material sejenis, termasuk

headlining assy dan terpisah dari lini sunvisor assy. Hasil dari study

penyusutan adalah penyusutan berhenti setelah meterial dicutting dan

didiamkan selama 20 jam, maka perlu ada identifikasi terhadap material

yang sudah didiamkan selama 20 jam dan menerapkan sistem FIFO (First In First Out).

b. Melakukan value engineering dengan mengganti material adhesive (glue)

yang saat ini digunakan dengan material adhesive yang lebih cepat kering. Contoh form usulan Kaizen Blitz dapat dilihat pada lampiran 7.

110 3. Process Improvement Activity

- Line Balancing

Line balancing digunakan untuk menyeimbangkan lini produksi. Cycle time dari tiap work station di line sunvisor assy akan diseimbangkan mengikuti level takt time yang dihitung berdasarkan tingkat permintaan dari costumer atau

forecast dari departement perencanaan dan pengendalian produksi.

Line balancing akan dilakukan terhadap stasiun kerja yang berkaitan namun terdapat perbedaan cycle time. Yang dimaksud disini adalah akan dilakukan perbaikan sistem dengan menggabungkan atau memecah beberapa

aktivitas kerja sehingga setiap stasiun kerja memiliki cycle time yang paling tidak seimbang satu sama lain, pada akhirnya waste waiting dapat di reduksi. Data cycle time yang digunakan untuk improvement ini sudah mengikuti perhitungan waktu standar kerja.

Perlu diketahui, untuk takt time lini sunvisor assy saat ini adalah :

Takt Time = Waktu yang tersedia / jumlah permintaan

Takt Time = (20,3 jam x 3600 detik x 22 hari kerja) / permintaan bulanan

Takt Time = 1607760 detik / 40120 pcs per month

111

Gambar 4.24 Grafik Cycle Time Stasiun Kerja Sebelum Improvement

Dari grafik diatas dapat dilihat adanya perbedaan cycle time dari tiap stasiun kerja lini sunvisor assy. Dari pengamatan dilapangan dan data cycle time yang ada, maka ditarget kan untuk melakukan penggabungan 4 stasiun kerja menjadi 2

stasiun kerja yang berbeda yaitu : stasiun kerja ultrasonic welding digabung dengan stasiun kerja assy pivot shaft, dan stasiun kerja inspection digabung dengan stasiun kerja packing. Hal ini juga mengakibatkan 2 orang manpower dari 4 stasiun kerja tersebut untuk dialihkan ke lini produksi yang lain.

Gambar 4.25 Grafik Cycle Time Stasiun Kerja Setelah Line Balancing

Improvement Target : Menggabungkan

112 AS SY B R AC KE T ASS Y C LIP PA D G LU ED SP O T W E LD IN G M AC H IN E H F W ELD IN G M A C H IN E W ELD IN G M IR R O R M AC H IN E IN SPE C TIO N & P AC K IN G W ELD TU BE & ASS Y SH AFT F IN IS H G O O D R A C K PA D R AW M A TER IA L R A W M A T E R IA L A S S Y B R A C K E T W IR E FR AM E R EW O R K W IP W ir e S e t C O N VE YO R TO O LS R A C K W IP C O V E R W IP C O VE R C O N V EY C O N VE YO R C O N VEY

- Relayout Line Produksi

Relayout floor shop sunvisor assy perlu dilakukan untuk memperbaiki dan mengeliminir non value added time yang timbul akibat transportasi WIP dan

motion atau gerakan yang tidak perlu.

113

- Single Minutes Exchange Dies (SMED)

Metode ini digunakan untuk mengeliminasi waste waiting yang berkaitan dengan setup atau setting mesin. Intinya adalah bagaimana menstandarkan proses

setup atau setting mesin agar waktu yang dibutuhkan oleh operator untuk melakukan setup benar-benar minimum namun hasil setting benar-benar efektif.

Beberapa langkah yang dilakukan untuk mengimplementasikan metode

ini adalah dengan melakukan marking pada meja mesin terhadap posisi dies yang memang sudah beroperasi dengan baik. Tujuannya adalah saat terjadi setup ulang, operator tidak perlu bereksperimen lagi masalah posisi dies yang baik. Selain itu, metode pencekaman manual dengan menggunakan bolt dan nut membutuhkan waktu lama untuk melepaskan, memasang dan mengencangkan sistem clamping,

sehingga diusulkan sistem clamping fix di mesin namun tetap adjustable dengan menggunakan tenaga angin (pneumatik). Hal ini bisa menghemat waktu setup

sebesar 6 kali.

4. Penerapan 5S

5S (Seiri, Seiton, Seisou, Seiketsu, Shitsuke) merupakan suatu tingkatan

budaya dan disiplin perusahaan jepang dalam sistem kerja. 5S di indonesia sendiri

dapat diartikan menjadi (Ringkas, Rapi, Resik, Rawat, Rajin). Penerapan 5S di

line sunvisor assy sebagai upaya untuk melakukan perbaikan budaya dan disiplin kerja karyawan agar segala bentuk non value added activity yang berhubungan dengan motion, transportation dan waiting dapat diminimalisir. 5S akan digunakan dalam mengeliminasi bentuk waste motion dan waiting, terutama saat setup mesin. Dengan prinsip 5S yang mengutamakan lingkungan kerja yang

114

ringkas, bersih dan rapi, diharapkan segala bentuk aktivitas mencari dalam waste

motion dan waiting (saat setting/setup mesin) dapat dieliminasi. Sebagai

aktualisasi dari penerapan 5S ini adalah dengan dibuatnya papan tooling perkakas

didekat mesin agar saat operator melakukan setup (setting) mesin, tidak

membutuhkan waktu lama untuk mencari alat bantu apalagi harus mencari dengan

jarak yang lumayan jauh hal ini berarti mengeliminasi pergerakan yang tidak

perlu, memperpendek waktu setup (setting) mesin dan memperkecil waiting time.

Yang kedua adalah dengan dibuatkannya wadah barang baik dan barang cacat

beserta identifikasi wadah tersebut. Hal ini dapat mengeliminasi waste motion

dengan asumsi operator tidak perlu melakukan pergerakan mencari wadah untuk

barang baik dan cacat, selain itu perbaikan ini juga untuk mencegah barang baik

dan cacat tercampur jadi satu.

5. Future Value Stream Mapping

Gambar 4.27 (lihat lampiran 8) adalah visualisasi dari Value Stream Future State Sunvisor Assy. Value Stream Process Mapping ini dirancang dengan mempertimbangkan segala bentuk improvement yang dilakukan sebelumnya.