DATA

4.1 Data umum perusahaan

4.1.1 Sejarah perusahaan

PT Sempana Jaya Agung yang beralamat di Jl. Tole Iskandardinata no.9 Sukamaju-Sukmajaya Depok, mulai berdiri pada tahun 1982 dan mulai produksi secara komersial pada tahun 1984. PT Sempana Jaya Agung bergerak di bidang High Pressure Die Casting (HPDC) dan Zinc Alloy. Produk-produk yang diproduksi PT Sempana Jaya Agung sebagian besar merupakan komponen dari kendaraan mermotor roda dua. Saat ini, PT Sempana Jaya Agung menyuplai ke beberapa perusahaan antara lain : PT Toa Galva Industries, PT Astra Honda Motor, PT HiLex Indonesia, PT Kawasaki Motor Indonesia, PT AST Indonesia, dan lain-lain.

4.1.2 Visi dan misi Perusahaan

Visi perusahaan adalah sebagai berikut :

Kami Perusahaan Manufactur yang bergerak di bidang Die Casting memiliki visi memberi kontribusi kepada Bangsa dan Negara dalam bidang Die Casting.

Misi perusahaan adalah sebagai berikut :

Menjadi Perusahaan Produksi Casting yang produknya di terima di semua Industri Automotif dengan peduli Lingkungan, menciptakan Lapangan kerja, memberikan Kesejahteraan Kaaryawan

4.1.3 Jam Kerja Karyawan

Pada PT Sempana Jaya Agung jam kerja karyawan kantor terdapat hanya satu shift saja, namun untuk karyawan pabrik (produksi) tersedia dua

shift dengan ketentuan tergantung dari jumlah order dan target pengiriman, karena PT Pancaprima Ekabrothers adalah perusahaan yang produksinya job

order dari customer. Adapun rincian jam kerja adalah sebagai berikut : a. SHIFT 1

• Hari senin – kamis : 07.00 - 16.00 WIB Istirahat : 12.00 - 13.00 WIB

• Hari jumat : 07.00 - 16.30 WIB Istirahat : 11.30 - 13.00 WIB b. SHIFT 2

• Hari senin – kamis : 16.00 - 01.00 WIB Istirahat : 20.00 - 21.00 WIB

• Hari jumat : 16.30 - 01.30 WIB Istirahat : 20.00 - 21.00 WIB

4.2. Alumunium Die Casting

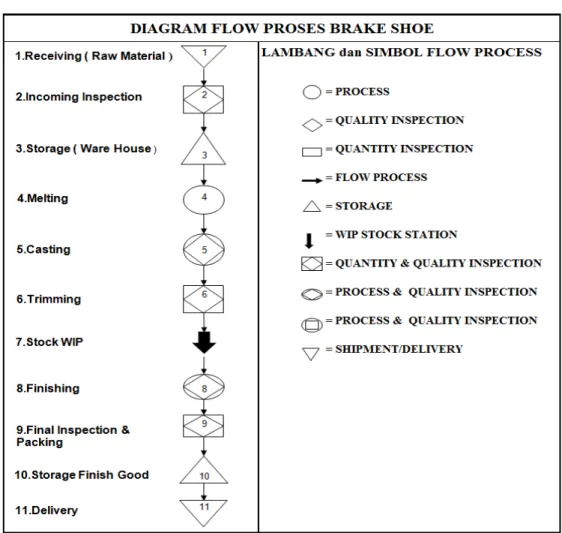

4.2.1 Aliran Proses Produksi

Pada umumnya suatu perusahaan injcetion casting, memiliki aliran

proses kerja yang secara garis besar hampir sama. Berikut akan diuraikan secara singkat dari tahapan proses produksi injcetion casting di PT Sempana Jaya Agung.

Gambar 4.1 Diagram alur proses produksi Sumber : PT Sempana Jaya Agung

Berikut adalah secara garis besar penjelaskan dari gambar 4.1 diagram alur proses produksi pada PT Pancaprima Ekabrothers :

1. Penerimaan barang

Setiap bahan baku yang dikirim oleh supplier diterima oleh bagian gudang dan diperiksa kelengkapan dokumennya, seperti surat jalan atau

invoice.

2. Incoming inspection

Pada tahap ini fungsi Incoming inspection adalah untuk mengontrol dan memeriksa kondisi bahan baku/meterial yang datang dari supplier sebelum disimpan di warehouse/gudang. Ada dua jenis bahan baku/material yaitu :

• Alumunium jenis ADC 12 • Besi

3. Warehouse/Gudang

Warehouse/gudang adalah tempat penampungan bahan baku yang akan digunakan untuk proses produksi. Warehouse/gudang dipimpin oleh seorang supervisor yang secara garis besar membawahi beberapa grup, seperti :

• Grup Penerimaan.

Pada grup ini, akan dilakukan penerimaan material, bukan hanya dari luar pabrik (supplier), tetapi juga dari dalam pabrik (sisa material setelah

proses produksi). Untuk material yang berasal dari luar pabrik (supplier), akan dilakukan pemeriksaan antara material yang diterima dengan surat jalan yang kemudian material tersebut akan dialokasikan dan tercatat secara administrasi. Untuk material yang berasal dari dalam pabrik (material sisa proses produksi) akan dilakukan pemeriksaan material terhadap dokumen pengembalian untuk kemudian dialokasikan terpisah dan tercatat secara administrasi.

• Grup Pengeluaran.

Pada grup ini, akan dilakukan pengeluaran material, baik untuk internal (produksi) ataupun eksternal sesuai dengan dokumen permintaan yang telah dibuat.

• Grup Administrasi.

Pada proses ini, akan dilakukan pencatatan secara administrasi untuk material yang ada maupun stock dan grup ini bertanggung jawab dalam memastikan bahwa pendataan yang ada harus terupdate dan actual.

4. Melting

Melting adalah proses peleburan material yang berupa ingot dan material scrap pada dapur peleburan (molten furnace) untuk menghasilkan cairan alumunium (molten) dengan suhu 750º - 850º. Sebelum material diproses di dapur peleburan harus dipastikan bahwa kondisi material tersebut dalam keadaan kering dan bersih.

5. Casting

Casting adalah proses pengecoran cairan alumunium ke dalam cetakan (dies) dengan sistem injeksi pada tekenan tinggi. Pada proses ini cairan Alumunium tersebut diperiksa kembali komposisi materialnya apakah sesuai dengan spesifikasi material ADC 12.

6. Trimming

Trimming adalah proses pemisahan part dengan gate. Pada proses ini dilakukan pemeriksaan secara visual pada part tersebut.

7. Finishing

Finishing adalah proses akhir yang betujuan untuk menghilangkan sisa-sisa material (scrap) yang masih menempel di part tersebut.

8. Final inspection dan Packing

Proses pemeriksaan akhir pada part yang betujuan memastikan bahwa kondisi part tersebut sudah benar-benar baik secara visual dan dimensi. Dan selanjutnya dilakukan proses packaging sebelum dikirim ke

customer

9. Storage finish good

Penyimpanan terakhir sebelum dilakukan pengiriman. Pada gudang ini dilakukan proses administrasi dan kelengkapan dokumen untuk pengiriman.

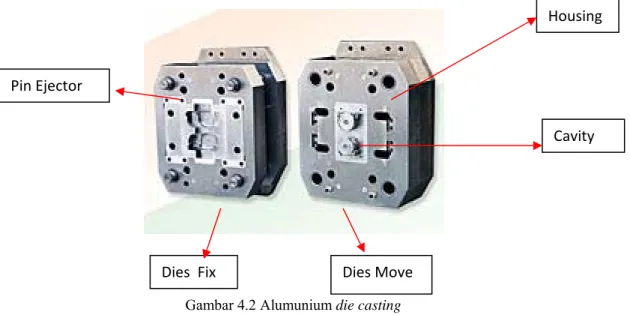

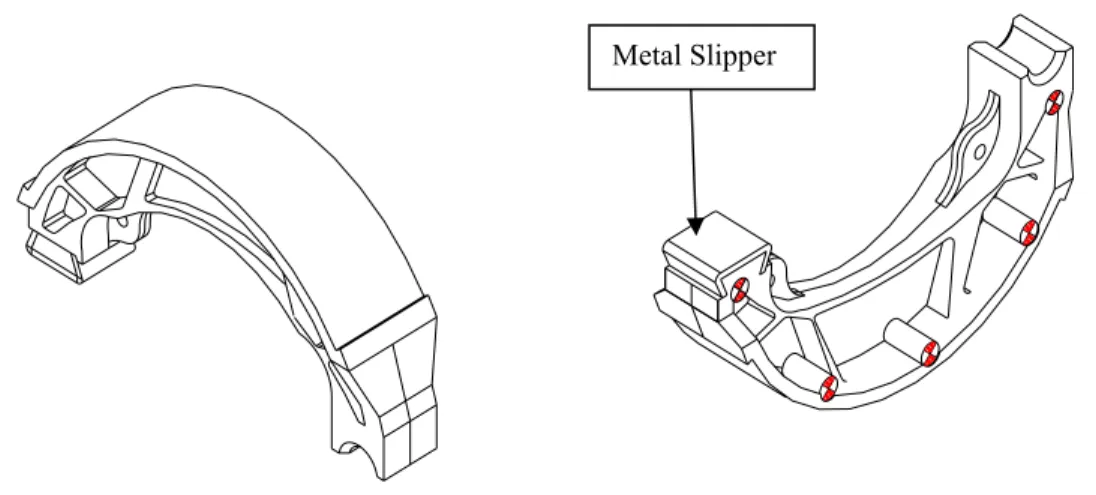

4.2.2 Alumunium Die Casting Brake Shoe

Injection die casting adalah proses pengecoran logam dengan cara memasukkan logam cair kedalam die (cetakan logam) dengan menggunakan tekanan. Material yang dapat digunakan seperti aluminium, magnesium dan tembaga. Cara kerjanya diawali dengan peleburan cairan logam menggunakan tungku terpisah, kemudian cairan alumunium tersebut disalurkan dan dituang kedalam mesin die casting melalui tabung injeksi (shot sleeve). setelah cairan logam tersebut berada pada tabung injeksi, ditekan dengan plunyer tenaga hidrolik kedalam rongga cetakan (die cavity), tekanan injeksi ini dijaga selama proses solidifikasi. Setelah coran membeku, die dibuka dan produk akan keluar secara otomatis melalui mekanisme ejektor.

Gambar 4.2 Alumunium die casting Sumber : PT Sempana Jaya Agung

Jenis proses casting yang ada pada PT. Sempana Jaya Agung adalah High Pressure Die Casting (HPDC) yaitu suatu proses casting dimana

Housing

Cavity

Dies Move Dies Fix

dilakukan injeksi logam cair dengan tekanan yang tinggi. Keuntungan dari HPDC adalah antara lain (Bustanul, 2006, p8) :

a. Ketepatan dimensinya sangat tinggi sehingga dapat mengurangi proses lebih lanjut (finishing).

b. Cocok untuk part yang tipis dan rumit

c. Dapat berproduksi secara masal sehingga menghemat biaya produksi. Salah satu produk yang dihasilkan PT Sempana Jaya Agung adalah brake

shoe yang merupakan komponen dari sistem pengereman kendaraan bermotor roda dua.

Gambar 4.3 Gambar produk Brake Shoe Sumber : PT Sempana Jaya Agung

4.2.3 Penanganan Maintenance Pada Alumunium Die Casting Brake Shoe

Pemeliharaan dan perbaikan Alumunium Die Casting Brake Shoe pada PT Sempana Jaya Agung menjadi tanggung jawab bagian maintenance dies. Bagian maintenance ini bekerja sama dengan bagian produksi dan departemen

quality & Engineering dalam hal mengkoordinasikan pelaksanaan pemeliharaan. Adapun jenis perawatan yang dilakukan pada mesin boiler weishi adalah secara garis besar terbagi dua yaitu :

1. Preventive maintenance

Perawatan preventive dibagi menjadi dua, yaitu :

a. Perawatan harian (daily maintenance)

Kegiatan yang dilakukan adalah melakukan pembersihan,

pemeriksaan, menghidupkan/mematikan mesin dan lain sebagainya.

b. Perawatan periodik (periodic maintenance)

Pada periode ini untuk memperpanjang umur ekonomis mesin,

dilakukan kegiatan pembongkaran (overhaul) guna membersihkan

bagian dalam dari mesin.

2. Corrective maintenance

Perawatan ini dilakukan bila mesin mengalami kerusakan (breakdown)

saat digunakan dalam proses produksi dan harus segera diadakan

perbaikan/repair. Kerusakan-kerusakan ini sangat sering terjadi dalam

4.3 Perhitungan Keefektifan Alumunium Die casting Brake shoe

Menggunakan Metode Total Production Ratio (TPR)

Dibawah ini disajikan data jam kerja tersedia yang diperlukan untuk perhitungan keefektifan penggunaan alumunium die casting brake shoe :

Tabel 4.1 Jam kerja tersedia periode bulan Januari 2011 s/d bulan Juni 2011 Bulan Kerja Hari Kerja/HariJam

Total Jam Kerja/Hari (Working Time) Jam Detik (a) (b) (c = a x b) (c x 3600) Januari 21 16 336 1209600 Pebruari 18 16 288 1036800 Maret 22 16 352 1267200 April 20 16 320 1152000 Mei 21 16 336 1209600 Juni 20 16 320 1152000

Sumber : PT Sempana Jaya Agung

4.3.1 Perhitungan Total Production Ratio (TPR) Alumunium Die casting Brake

shoe line 1

Untuk mengaplikasikan perhitungan yang telah dijelaskan sebelumnya mengenai Overall Equipment Effectiveness (OEE) dan Total Production Ratio (TPR), sebagai perbandingan dibawah ini disajikan perhitungan keefektifan penggunaan alumunium die casting brake shoe line 1 dengan menggunakan metode Overall Equipment Effectiveness (OEE) dan metode Total Production

1. Perhitungan menggunakan Overall Equipment Effectiveness (OEE)

Untuk mengetahui perhitungan mengenai nilai Overall Equipment

Effectiveness (OEE) alumunium die casting brake shoe line 1, langkah-langkah perhitungannya adalah sebagai berikut :

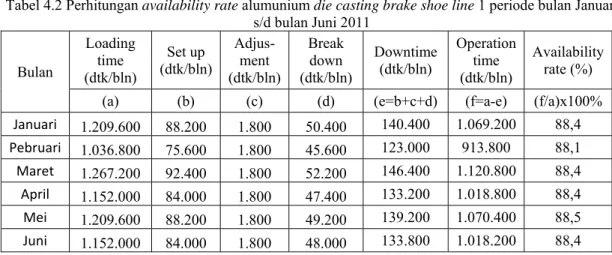

a. Availability ratio

Contoh perhitungan availability ratio bulan Januari 2011 • Menghitung working time

= 21 hari/bulan x 16 jam/hari x 3.600 detik/jam = 1.209.600 detik/bulan

• Menghitung loading time

Untuk periode bulan Januari 2011 tidak ada schedule maintenance atau downtime yang direncanakan, maka loading time dianggap sama dengan working time yaitu sebesar 1.209.600 detik/bulan.

• Menghitung waktu set up

- Memanaskan dies = 15 menit/shift

- Memasukan cairan alumunium 4 kali pershift = 20 menit/shift = 35 menit/shift x 2 shift/hari x 21 hari/bulan x 60 detik/menit = 88.200 detik/bulan

• Menghitung waktu adjustment

Setiap 1 bulan sekali dies diturunkan dari mesin injection untuk diperiksa dan diperbaiki bila diperlukan selama 30 menit. Diasumsikan kegiatan ini termasuk waktu adjustment.

= 30 menit/bulan x 60 detik/menit = 1.800 detik/bulan

• Menghitung waktu kerusakan/breakdown mesin

Waktu kerusakan alumunium die casting brake shoe line 1, bulan Januari 2011 adalah sebesar 840 menit.

= 840 menit/bulan x 60 detik/menit = 50.400 detik/bulan

• Menghitung waktu operasi/operation time

= Loading time – ( set up + adjustment + breakdown) = 1.209.600 – (88.200 + 1.800 + 50.400)

= 1.069.200 detik/bulan

• Menghitung nilai availability ratio

Availability rate = x 100%

1.069.200

1209.600 100 % = 88,38%

Tabel 4.2 Perhitungan availability rate alumunium die casting brake shoe line 1 periode bulan Januari s/d bulan Juni 2011 Bulan Loading time (dtk/bln) Set up (dtk/bln) Adjus-ment (dtk/bln) Break down (dtk/bln) Downtime (dtk/bln) Operation time (dtk/bln) Availability rate (%)

(a) (b) (c) (d) (e=b+c+d) (f=a-e) (f/a)x100% Januari 1.209.600 88.200 1.800 50.400 140.400 1.069.200 88,4 Pebruari 1.036.800 75.600 1.800 45.600 123.000 913.800 88,1 Maret 1.267.200 92.400 1.800 52.200 146.400 1.120.800 88,4 April 1.152.000 84.000 1.800 47.400 133.200 1.018.800 88,4 Mei 1.209.600 88.200 1.800 49.200 139.200 1.070.400 88,5 Juni 1.152.000 84.000 1.800 48.000 133.800 1.018.200 88,4 Sumber : Data perusahaan setelah diolah

b. Performance Efficiency

Langkah-langkah perhitungannya adalah sebagai berikut: • Operating speed rate

Die casting ini pada bulan Januari 2011 memproduksi part brake shoe dengan actual cyle time sebesar 69 detik/unit dan 65 detik, maka perhitungannya adalah sebagai berikut :

100%

/

/

100%

= 94,2 % • Menghitung net operating rate

Pada bulan Januari 2011 Die casting memproduksi part brake shoe dengan total produksi sebesar 14.389 unit/bulan, maka perhitungannya adalah sebagai berikut :

100%

. / /

. . /

= 92,86%

• Menghitung nilai performance efficiency

Performance efficiency = Net operating rate x Operating speed rate

100%

100%

14.389 / 65 /

1.069.200 / 100%

87,48%

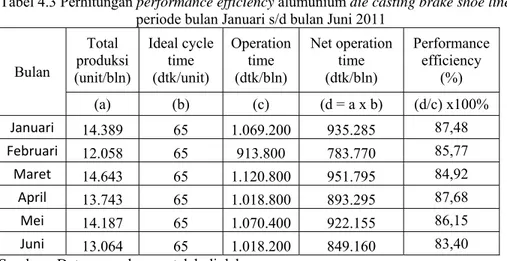

Untuk lebih jelasnya perhitungan performance efficiency die casting

brake shoe line 1, dapat dilihat pada tabel 4.3 dibawah ini:

Tabel 4.3 Perhitungan performance efficiency alumunium die casting brake shoe line 1 periode bulan Januari s/d bulan Juni 2011

Bulan Total produksi (unit/bln) Ideal cycle time (dtk/unit) Operation time (dtk/bln) Net operation time (dtk/bln) Performance efficiency (%) (a) (b) (c) (d = a x b) (d/c) x100% Januari 14.389 65 1.069.200 935.285 87,48 Februari 12.058 65 913.800 783.770 85,77 Maret 14.643 65 1.120.800 951.795 84,92 April 13.743 65 1.018.800 893.295 87,68 Mei 14.187 65 1.070.400 922.155 86,15 Juni 13.064 65 1.018.200 849.160 83,40 Sumber : Data perusahaan setelah diolah

c. Menghitung nilai rate of quality

Langkah-langkah perhitungannya adalah sebagai berikut : • Menghitung rate of quality

100%

14.352 65

14.389 65 100%

99,74%

Untuk lebih jelasnya perhitungan rate of quality alumunium die

casting brake shoe line 1 dapat dilihat pada tabel 4.4 di bawah ini :

Tabel 4.4 Perhitungan rate of quality alumunium die casting brake shoe line 1 periode bulan Januari s/d bulan Juni 2011 Bulan Total produksi (unit/bln) Defect (unit/bln) Total quality production (unit/bln) Ideal cycle time (dtk/unit) Net operation time (dtk/bln) Valuable operation time (dtk/bln) Rate of quality (%) (a) (b) (c = a - b) (d) (e = a x d) (f = c x d) (f/e)x100% Januari 14.389 37 14.352 65 935.285 932.880 99,74 Februari 12.058 43 12.015 65 783.770 780.975 99,64 Maret 14.643 69 14.574 65 951.795 947.310 99,53 April 13.743 67 13.676 65 893.295 888.940 99,51 Mei 14.187 35 14.152 65 922.155 919.880 99,75 Juni 13.064 35 13.029 65 849.160 846.885 99,73 Sumber : Data perusahaan setelah diolah

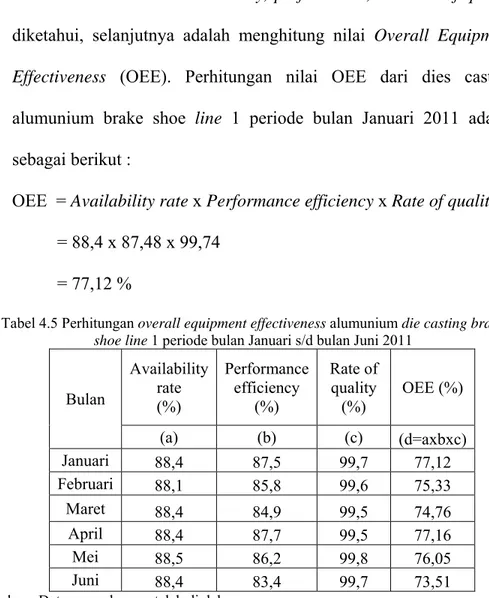

d. Menghitung nilai Overall Equipment Effectiveness (OEE) alumunium

die casting brake shoe line 1

Setelah nilai-nilai dari availability, performance, dan rate of quality diketahui, selanjutnya adalah menghitung nilai Overall Equipment

Effectiveness (OEE). Perhitungan nilai OEE dari dies casting alumunium brake shoe line 1 periode bulan Januari 2011 adalah sebagai berikut :

OEE = Availability rate x Performance efficiency x Rate of quality = 88,4 x 87,48 x 99,74

= 77,12 %

Tabel 4.5 Perhitungan overall equipment effectiveness alumunium die casting brake shoe line 1 periode bulan Januari s/d bulan Juni 2011

Bulan Availability rate (%) Performance efficiency (%) Rate of quality (%) OEE (%) (a) (b) (c) (d=axbxc) Januari 88,4 87,5 99,7 77,12 Februari 88,1 85,8 99,6 75,33 Maret 88,4 84,9 99,5 74,76 April 88,4 87,7 99,5 77,16 Mei 88,5 86,2 99,8 76,05 Juni 88,4 83,4 99,7 73,51

Sumber : Data perusahaan setelah diolah

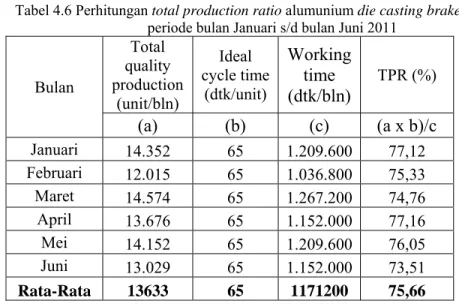

2. Perhitungan menggunakan Total Production Ratio (TPR)

Sebagai perbandingan dibawah ini akan diuraikan perhitungan keefektifan penggunaan peralatan dengan menggunakan metode Total

Production Ratio (TPR). Perhitungan nilai Total Production Ratio (TPR) memerlukan data-data seperti total jam kerja mesin, total produksi yang tidak cacat (good)/total quality production, dan ideal cycle time. Contoh perhitungannya adalah sebagai berikut :

100%

14.352 / 65 /

1.209.600 / 100%

= 77,12 %

Dari perhitungan TPR diatas didapatkan keefektifan penggunaan alumunium die casting brake shoe sebesar 77,12 %, hasilnya sama seperti perhitungan OEE, ini dikarenakan pada periode ini tidak ada schedule

maintenance ataupun downtime yang direncanakan sehingga total jam kerja efektif/working time dianggap sama dengan loading time. Hasil selengkapnya nilai TPR alumunium die casting brake shoe line 1 untuk bulan lainnya disajikan pada tabel 4.6 di bawah ini :

Tabel 4.6 Perhitungan total production ratio alumunium die casting brake shoe line 1 periode bulan Januari s/d bulan Juni 2011

Bulan Total quality production (unit/bln) Ideal cycle time (dtk/unit) Working time (dtk/bln) TPR (%) (a) (b) (c) (a x b)/c Januari 14.352 65 1.209.600 77,12 Februari 12.015 65 1.036.800 75,33 Maret 14.574 65 1.267.200 74,76 April 13.676 65 1.152.000 77,16 Mei 14.152 65 1.209.600 76,05 Juni 13.029 65 1.152.000 73,51 Rata-Rata 13633 65 1171200 75,66

Sumber : Data perusahaan setelah diolah

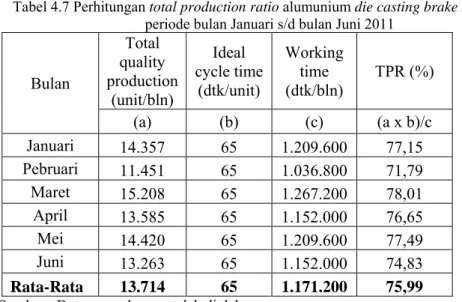

4.3.2 Perhitungan Total Production Ratio (TPR) Alumunium Die casting Brake

shoe line 2

Contoh perhitungan TPR periode bulan Pebruari 2011 alumunium die

casting brake shoe line 2 adalah sebagai berikut :

100%

11.451 1.036.800 / 65 / /

100%

= 71,79 %Hasil selengkapnya nilai TPR alumunium die casting brake shoe line 2 untuk bulan lainnya disajikan pada tabel 4.7 di bawah ini :

Tabel 4.7 Perhitungan total production ratio alumunium die casting brake shoe line 2 periode bulan Januari s/d bulan Juni 2011

Bulan Total quality production (unit/bln) Ideal cycle time (dtk/unit) Working time (dtk/bln) TPR (%) (a) (b) (c) (a x b)/c Januari 14.357 65 1.209.600 77,15 Pebruari 11.451 65 1.036.800 71,79 Maret 15.208 65 1.267.200 78,01 April 13.585 65 1.152.000 76,65 Mei 14.420 65 1.209.600 77,49 Juni 13.263 65 1.152.000 74,83 Rata-Rata 13.714 65 1.171.200 75,99

Sumber : Data perusahaan setelah diolah

4.3.3 Perhitungan Total Production Ratio (TPR) Alumunium Die casting Brake

shoe line 3

Contoh perhitungan TPR periode bulan Maret 2011 alumunium die

casting brake shoe line 3 adalah sebagai berikut :

100%

. / /

. . /

100%

= 77,35 %

Hasil selengkapnya nilai TPR alumunium die casting brake

Tabel 4.8 Perhitungan total production ratio alumunium die casting brake shoe line 3 periode bulan Januari s/d bulan Juni 2011

Bulan Total quality production (unit/bln) Ideal cycle time (dtk/unit) Working time (dtk/bln) TPR (%) (a) (b) (c) (a x b)/c Januari 13.888 65 1.209.600 74,63 Februari 11.176 65 1.036.800 70,07 Maret 15.079 65 1.267.200 77,35 April 13.288 65 1.152.000 74,98 Mei 14.213 65 1.209.600 76,38 Juni 12.372 65 1.152.000 69,81 Rata-Rata 13.336 65 1.171.200 73,87

Sumber : Data perusahaan setelah diolah

4.4 Perhitungan Mean Time Between Failure (MTBF) Alumunium Die casting Brake shoe

Data-data yang dibutuhkan untuk perhitungan nilai MTBF adalah data waktu operasi mesin/operation time dan data frekuensi kerusakan/breakdown setiap bulannya.

Tabel 4.9 Data operation time dan frekuensi breakdown alumunium die casting brake shoe line 1 periode bulan Januari s/d bulan Juni 2011

Bulan Operation Time (detik/bulan) Frekuensi Breakdown Januari 1.069.200 6 Februari 913.800 9 Maret 1.120.800 7 April 1.018.800 6 Mei 1.070.400 5 Juni 1.018.200 7 Total 6.211.200 40

Contoh perhitungan nilai MTBF alumunium die casting brake shoe

line 1 periode bulan Januari s/d bulan Juni 2011 adalah sebagai berikut : 6.211.200

40

155.280 43

Hasil selengkapnya di bawah ini disajikan rekapitulasi nilai MTBF alumunium die casting brake shoe periode bulan Januari s/d bulan Juni 2011:

Tabel 4.10 Rekapitulasi nilai MTBF alumunium die casting brake shoe periode bulan Januari s/d bulan Juni 2011 Die Brake shoe Total Operation Time (detik/bulan) Total Frekuensi Kerusakan MTBF (detik/bulan) MTBF (jam) (a) (b) (c = a/b) Line 1 6.211.200 40 155.280 43 Line 2 6.216.300 42 148.007 41 Line 3 6.221.700 40 155.543 43 Rata-rata 42,5 Sumber : Data perusahaan setelah diolah

4.5 Perhitungan Mean Time To Repair (MTTR) Alumunium Die casting Brake shoe

Data yang dibutuhkan untuk perhitungan nilai MTTR adalah data waktu kerusakan/breakdown mesin dan data frekuensi kerusakan/breakdown setiap bulannya.

Tabel 4.11 Data waktu breakdown dan frekuensi breakdown alumunium die casting brake shoe line 1 periode bulan Januari s/d bulan Juni 2011

Bulan Waktu Breakdown (detik/bulan) Frekuensi Breakdown Januari 50.400 6 Februari 45.600 9 Maret 52.200 7 April 47.400 6 Mei 49.200 5 Juni 48.000 7 Total 292800 40

Sumber : Data perusahaan setelah diolah

Berikut adalah contoh perhitungan MTTR alumunium die casting

brake shoe periode bulan Januari s/d bulan Juni 2011: 292.800

40

7.320 122

Hasil selengkapnya, di bawah ini disajikan rekapitulasi nilai MTTR alumunium die casting brake shoe periode bulan Januari s/d bulan Juni 2011:

Tabel 4.12 Rekapitulasi nilai MTTR alumunium die casting brake shoe periode bulan Januari s/d bulan Juni 2011 Die Brake shoe Total Waktu Breakdown (detik) Total Frekuensi Kerusakan MTTR (detik/bulan) MTTR (menit) (a) (b) (c) Line 1 292.800 40 7.320 122 Line 2 287.700 42 6.850 114 Line 3 282.300 40 7.058 118 Rata-rata 118 Sumber : Data perusahaan setelah diolah

4.6 Analisa Total Productif Maintenance (TPM)

Setelah sebelumnya dilakukan pengumpulan dan pengolahan data, maka dari hasil pengumpulan dan pengolahan data tersebut akan dianalisa sebagai upaya perbaikan die casting brake shoe. Agar proses analisa yang dilakukan tidak melebar dari tujuan penulisan yang hendak dicapai, maka pada sub bab ini analisa yang dilakukan berdasarkan pada tujuan dan sasaran penerapan TPM. Analisa dilakukan terhadap nilai TPR yang didapat dari masing-masing alumunium die casting brake

shoe. Nilai TPR digunakan karena dalam pengukurannya lebih sederhana dan efektif, sehingga bisa dilaksanakan oleh perusahaan secara berkesinambungan.

4.6.1 Total Effectiveness

4.6.1.1 Analisa Nilai Total Production Ratio (TPR)

Analisa perhitungan nilai Total Production Ratio (TPR) yang dimaksud adalah analisa yang berhubungan dengan pengukuran keefektifan penggunaan peralatan die casting brake shoe. Berikut ini disajikan analisa alumunium die casting brake shoe di setiap linenya :

1. Analisa perhitungan Total Production Ratio (TPR) alumunium die casting

brake shoe line 1

Dari hasil perhitungan nilai TPR yang telah dilakukan, berikut ini adalah gambar grafiknya :

Grafik 4.1 Grafik nilai TPR alumunium die casting brake shoe line 1 periode bulan Januari s/d bulan Juni 2011

Sumber : Data perusahaan setelah diolah

Dari gambar grafik diatas, dapat dianalisa hal-hal sebagai berikut :

• Rata-rata nilai TPR Alumunium die casting brake shoe ini sebesar 75,66% masih kurang 9,34% dari kondisi ideal yang diinginkan oleh perusahaan yaitu sebesar 85%.

• Nilai TPR tertinggi terjadi pada bulan April sebesar 77,16% setelah itu pada bulan selanjutnya mengalami penurunan dan pada bulan Juni mencapai nilai TPR terendah sebesar 73,51%.

• Grafik nilai TPR pada mesin ini cenderung mengalami penurunan, ini menunjukkan adanya peningkatan waktu kerusakan/breakdown die

casting selama periode tesebut. 77.12 75.33 74.76 77.16 76.05 73.51

Januari Februari Maret April Mei Juni

RATA‐ RATA 75,66

Nilai TPR Die Casting Brake Shoe line 1 periode Januari s/d Juni 2011

1. A b D g Graf Sumber : Da D • • Ja N Persen (%) Analisa perh brake shoe li Dari hasil pe gambar grafi fik 4.2 Grafik n ata perusahaan Dari gambar • Rata-rata 9,01% d sebesar 8 • Nilai TPR itu pada bulan Pe 71,79%. 77.15 anuari Peb Nilai TPR D itungan Tota ine 2 erhitungan n iknya : nilai TPR alum setelah diolah grafik diata a nilai TPR p dari kondisi 85%. R tertinggi t bulan-bula ebruari nila 71.79 bruari Mar Die Casting B s/d al Productio nilai TPR ya

munium die cas s/d bulan Ju

s, dapat dian

pada die cas ideal yang terjadi pada an selanjutn ai TPR me 78.01 7 ret April Brake Shoe l d Juni 2011 on Ratio (TP

ang telah dila

sting brake sho uni 2011

nalisa hal-ha

sting ini sebe g diinginkan bulan Mare ya mengala encapai titik 76.65 77 l Mei ine 2 period PR) alumuniu akukan, beri oe line 2 period al sebagai be esar 75,99% n oleh peru et sebesar 78 ami penurun k yang tere 7.49 74.8 Juni 75,99 de Januari um die casti

ikut ini adal

de bulan Januar rikut : % masih kura usahaan ya 8,01%, setel nan dan pa endah sebes 83 RATA‐ RATA 9 ing lah ri ang itu lah ada sar

• Grafik nilai TPR pada die casting ini cenderung mengalami peningkatan, ini menunjukkan adanya penurunan waktu kerusakan/breakdown mesin selama periode tersebut.

2. Analisa perhitungan Total Production Ratio (TPR) alumunium die casting

brake shoe line 3

Dari hasil perhitungan nilai TPR yang telah dilakukan, berikut ini adalah gambar grafiknya :

Grafik 4.3 Grafik nilai TPR alumunium die casting brake shoe line 3 periode bulan Januari s/d bulan Juni 2011

Sumber : Data perusahaan setelah diolah

Dari gambar grafik diatas, dapat dianalisa hal-hal sebagai berikut :

• Rata-rata nilai TPR die casting ini sebesar 73,87% masih kurang 11,13% dari kondisi ideal yang diinginkan oleh perusahaan yaitu sebesar 85%.

• Bulan Juni nilai TPR mencapai titik terendah sebesar 69,82%, sedangkan nilai TPR tertinggi sebesar 77,35% pada bulan Maret.

74.63 70.07 77.35 74.98 76.38 69.81

Januari Pebruari Maret April Mei Juni

RATA‐RATA TPR

Persen (%)

73,87 Nilai TPR Die Casting Brake Shoe line 3 periode Januari 2011

• Grafik nilai TPR pada mesin ini cenderung mengalami penurunan, ini menunjukkan adanya peningkatan waktu kerusakan/breakdown die

casting selama periode tersebut.

Berikut ini adalah grafik hasil rekapitulasi nilai TPR Alumunium Die

Casting Brake Shoe periode Januari 2011 s/d Juni 2011 :

Grafik 4.4 Grafik rekapitulasi nilai TPR Die Casting Brake Shoe periode Januari 2011 s/d Juni 2011

Sumber : Data perusahaan setelah diolah

Dari grafik rekapitulasi nilai TPR Alumunium Die Casting Brake Shoe di atas dapat dianalisa hal-hal sebagai berikut:

• Secara rata-rata nilai TPR Alumunium Die Casting Brake Shoe hanya mencapai 75,17% masih kurang 9,83% dari kondisi ideal yang diinginkan oleh perusahaan yaitu sebesar 85 %.

75.66 75.99

73.87

Line 1 Line 2 Line 3

TPR Rata-… Rekapitulasi Nilai TPR Die Casting Brake Shoe periode Januari 2011 s/d

Juni 2011

75,17

• Alumunium Die Casting Brake Shoe line 2 memiliki nilai TPR rata-rata tertinggi yaitu sebesar 75,99% ini menunjukkan bahwa pada Die Casting

Brake Shoe ini memiliki waktu kerusakan/breakdown mesin paling rendah bila dibandingkan dengan yang lainnya.

• Sedangkan Alumunium Die Casting Brake Shoe line 3 memiliki nilai TPR terendah yaitu sebesar 73,87% hal ini menunjukkan Die Casting Brake

Shoe ini memiliki waktu kerusakan/breakdown mesin yang paling tinggi diantara dengan yang lainnya.

Dari hasil perhitungan dan analisa nilai TPR yang telah dilakukan, secara keseluruhan rata-rata nilai TPR tidak ada yang mencapai kondisi ideal yang diinginkan perusahaan. Untuk memudahkan pengukuran dalam hal pencapaian tingkat efektifitas penggunaaan die casting tersebut, maka untuk kondisi sebenarnya di lantai produksi perusahaan harus mempunyai target produksi yang dihasilkan oleh setiap Die Casting Brake Shoe dan menjadi acuan oleh operatornya. Misalnya pada Die Casting Brake Shoe line 1 selama periode bulan Januari 2011 s/d bulan Juni 2011 dengan kondisi aktual sebagai berikut:

• Rata-rata menghasilkan produk sebesar 13.633 unit/bulan.

• Ideal cycle time untuk produk yang dihasilkan sebesar 65 detik/unit. • Jam kerja efektif/working time yang tersedia selama periode tersebut

• Rata-rata nilai TPR yang dicapai sebesar 75,66 %.

Untuk mencapai nilai TPR ≥ 85 %, maka minimal target produksi yang harus dipenuhi oleh Die Casting Brake Shoe line 1 adalah sebagai berikut : 85% 65 1.171.200 0,85 1.171.200 65 15315 unit/bulan

Berikut ini adalah hasil perhitungan selengkapnya untuk target produksi yang idealnya dicapai Alumunium Die Casting Brake Shoe :

Tabel 4.13 Target produksi ideal Alumunium Die Casting Brake Shoe Die Brake shoe Total quality production (unit/bulan) Total quality production (unit/bulan)

Net Total quality production (unit/bulan)

actual ideal ideal-actual Line 1 13.633 15.315 1.682

Line 2 13.714 15.315 1.601 Line 3 13.336 15.315 1.979

Rata-rata 13.561 15.315 1.754

Sumber : Data perusahaan setelah diolah

Jadi secara keseluruhan untuk mencapai tingkat kefektifan penggunaan Die

Casting Brake Shoe pada kondisi yang diinginkan ≥ 85 %, target produksi yang harus dicapai dengan kualitas produk yang baik/good rata-rata sebesar 15.315 unit/bulan aktualnya hanya sebesar 13.561 unit/bulan masih kurang 1.754 unit lagi.

4.6.1.2 Analisa Enam Jenis Kerugian (Six Big Losses)

Analisa enam jenis kerugian (six big losses) dilakukan untuk mengetahui dan mengidentifikasi kerugian-kerugian apa saja yang menyebabkan nilai TPR tidak mencapai kondisi ideal. Mengacu pada enam jenis kerugian berikut ini adalah identifikasi kegiatan-kegiatan pada proses die

casting :

1. Kehilangan waktu (dowm time) • Kegagalan (breakdown)

Meliputi kerusakan die casting yang sering terjadi, gangguan tidak terduga

• Set up and adjustment Meliputi waktu pemanasan die casting pada pagi hari sehingga mesin siap digunakan, pengisian cairan Alumunium.

2. Kehilangan kecepatan (speed losses) • Idle dan minor stoppages operasi

Meliputi waktu menganggur operator menunggu material yang datang dari proses sebelumnya yaitu kegiatan melting, kegiatan mengantarkan hasil proses trimming ke stock WIP dan sebagainya.

• Reduced speed/Pengurangan kecepatan.

Meliputi perbedaan antara ideal cycle time yang direncanakan dengan

actual cycle time kerja operator. 3. Cacat (defect)

• Produk cacat, cacat atau rusak yang memerlukan perbaikan

• Penurunan yield selama start-up, karena ada penyetelan-penyetelan sampai kondisi stabil misalnya adanya pengaturan tekanan injeksi.

Berikut ini adalah persentase enam jenis kerugian utama yang menyebabkan nilai TPR tidak mencapai kondisi ideal selama periode bulan Januari 2011 s/d bulan Juni 2011 :

Tabel 4.14 Persentase enam kerugian utama Die Casting Brake Shoe

Enam Kerugian Utama Waktu

(detik)

Persentase ( % )

Kumulatif ( % ) a.Kehilangan kecepatan/speed losses

- Idling, minor stoppages operasi

dan pengurangan kecepatan 142.858 50,82 50,82 b. Kehilangan waktu/downtime - Set up mesin - Kerusakan mesin - Adjusment mesin 85.400 47.950 1.800 30,38 17,06 0,64 81,2 98,26 98,90 c. Produk cacat 3.098 1,1 100 Total 281.106 100

Berikut ini adalah diagram pareto dari enam kerugian utama tersebut : Grafik 4.5 Diagram pareto enam kerugian utama Die Casting Brake Shoe

Sumber : Data perusahaan setelah diolah

Dari diagram pareto diatas dapat di analisa hal-hal sebagai berikut :

• Kehilangan kecepatan/speed losses adalah faktor dominan yang menyebabkan rendahnya nilai TPR yaitu sebesar 50,82% kemudian yang kedua waktu set up mesin sebesar 30,38% dan yang ketiga kerusakan mesin sebesar 17,06%.

• Waktu menunggu, pemberhentian-pemberhentian kecil dan adanya change over, aktivitas kegiatan-kegiatan ini tidak dapat dihindarkan. Akibat kegiatan tersebut waktu mesin beroperasi banyak menganggur dan kurang maksimal dioperasikan untuk produksi serta mengurangi waktu produktif operator untuk bekerja. Adanya perbedaan ideal cycle time dengan actual

cycle time kerja operator berpengaruh pada jumlah output yang dihasilkan, ini disebabkan faktor dari operator sendiri. Karena pada proses triming,

50.82 30.38 17.06 0.64 1.10 50.82 81.20 98.26 98.90 100.00 Speed losses Set up Kerusakan mesin Adjusment Cacat Waktu Kumulatif Persen (%)

cycle time tergantung dari proses kerja atau aktivitas yang dilakukan oleh operator bukan oleh mesin. Walaupun sudah ada bagian-bagian apa saja yang harus dipatahkan tetapi pada prakteknya faktor manusia seperti konsistensi, skill dan pengalaman operator sangat menentukan. Untuk itu dengan adanya nilai TPR seperti yang telah dijelaskan diatas perusahaan bisa mengetahui target produksi yang idealnya harus dicapai oleh operator, sehingga jenis kerugian ini bisa dikurangi dan dihilangkan.

• Waktu set up disini menyangkut waktu yang diperlukan die casting mempunyai suhu yang ideal untuk dapat melakukan proses injeksi sehingga layak digunakan. Biasanya mesin dinyalakan mulai jam 07.00 pagi oleh operator. Pihak maintenance masuk kerja setengah jam lebih awal, untuk itu sebaiknya pihak perusahaan menyerahkan tugas menyalakan mesin diserahkan ke pihak maintenance, sehingga ketika jam kerja dimulai mesin sudah siap digunakan untuk produksi.

• Kerusakan die casting yang sering kali terjadi sangat mengganggu kelancaran proses produksi. Karena pada saat tindakan perbaikan yang dilakukan oleh pihak maintenance, die casting harus diturunkan terlebih dahulu sehingga mengurangi waktu kerja die casting.

4.7 Total Maintenance System 4.7.1 Maintenance Prevention

4.7.1 Analisa Komponen Die Casting Secara Umum

Analisa kerusakan secara umum dilakukan pada komponen-komponen

Die Casting Brake Shoe yang sering bermasalah. Tujuannya adalah untuk mengetahui sebab dan akibat dari permasalahan yang terjadi, agar dapat diambil tindakan perawatan dan perbaikan (preventive maintenance dan

corrective maintenance) yang harus dilakukan secara cepat dan tepat. Sehingga terjadinya kerusakan/breakdown mesin dapat dihilangkan atau berkurang. Dibawah ini disajikan analisa kerusakan/breakdown Die Casting

Brake Shoe dengan menggunakan diagram pareto :

Tabel 4.15 Data kerusakan Die Casting Brake Shoe periode bulan Januari 2011 s/d Juni 2011

Jenis Kerusakan Frekuensi

Kerusakan

Persentase (%)

Kumulatif (%) Metal Sliper Ketarik 66 40,89 40,89 Metal Sliper Miring 31 19,21 60,1 Ex Ejector Pin Over 22 13,78 73,88

Insert Ø8 ketarik 15 9,25 83,13

Scrap Tebal 12 7,38 90,51

Die Crack 11 6,85 97,36

Dudukan Kanvas Miring / Cekung 4 2,64 100

Total 162 100

Berikut ini adalah diagram pareto dari persentase kerusakan/breakdown yang terjadi Die Casting Brake Shoe :

Grafik 4.6 Diagram pareto kerusakan Die Casting Brake Shoe periode bulan Januari 2011 s/d Juni 2011

Sumber : Data perusahaan setelah diolah

Dari diagram pareto diatas, yang dapat dianalisa adalah sebagai berikut : • Jenis kerusakan yang paling dominan untuk seluruh Die Casting Brake

Shoe adalah metal sliper ketarik sebesar 40,89%, kemudian kedua metal sliper miring sebesar 19,21% dan yang ketiga ex ejector pin over sebesar 13,78% sedangkan masalah kerusakan lainnya pada Die Casting Brake

Shoe ini persentasenya kecil, walaupun persentasenya kecil bukannya diabaikan tetapi harus tetap dicari solusi pencegahannya.

• Dengan demikian prioritas penanganan yang harus dilakukan adalah mengurangi atau menghilangkan frekuensi kerusakan yang memiliki persentase paling tinggi yaitu metal sliper ketarik, metal sliper miring dan

ex ejector pin over.

40.89 19.21 13.78 9.25 7.38 6.85 2.64 40.89 60.1 73.88 83.13 90.51 97.36 100 Metal Slip er

Ketarik Metal Slip

er

Mir

in

g

Ex

Ejector Pin Over Insert

Ø8

ket

ari

k

Scrap Tebal Die Crack

Dudukan Kanvas Mir

in g Frekuensi Kerusakan Kumulatif Persen (%)

Diagram Pareto Frekuensi Jenis Kerusakan Die Casting Brake Shoe Periode Januari s/d Juni 2011

Berikut ini adalah analisa komponen secara umum untuk setiap jenis kerusakan pada alumunium die casting brake shoe :

1. Metal sliper ketarik

Penyebabnya adalah rumah dari metal sliper tersebut cacat atau tidak standar sehingga pada posisi metal tersebut pada produk tidak standar. Tindakan perbaikannya adalah dengan cara memperbaiki rumah metal

sliper tersebut atau menggantinya dengan yang baru. 2. Metal sliper miring

Penyebabnya adalah adanya sisa material yang tersisa pada rumah metal

sliper. Kondisi tersebut dapat menyebabkan metal yang diletakkan pada rumah metal sliper miring sehingga pada saat dilakukan injeksi posisi

metal pada produk brake shoe miring. Tindakan perbaikannya adalah dengan membuang sisa material yang tertinggal di rumah metal sliper. Sedangkan untuk tindakan pencegahan adalah dengan cara memperbaiki cara penyemprotan sebelum proses injeksi agar tidak ada lagi material yang tersisa.

3. Ex ejector pin over

Penyebabnya adalah pin ejector pada dies sudah aus dan berkurang dimensinya. Hal ini menyebabkan dimensi pada produk over. Tindakan perbaikannya adalah dengan cara mengganti pin ejector yang telah aus. Untuk pencegahannya perlu adanya periodical check untuk memeriksa dimensi dari pin ejector tersebut.

4 4 S 4.7.2 Main 4.7.2.1 Anal Berik Graf Sumber : Data Dari • S r ( • D r c r d Jam Nilai ntainability I lisa Mean Ti kut ini adala fik 4.7 Grafik n perusahaan se grafik diata Secara umum ata setiap 4 dengan jam Die Casting endah sebes casting palin ata-rata die dengan 2,7 h 43 Line 1 MTBF Die Improvemen ime Between ah grafik nila nilai MTBF Di etelah diolah as dapat dian m Die Castin 42,5 jam an kerja efektif g Brake Sho sar 41 jam ng tinggi seb casting ini hari kerja. 3 L Casting Bra nt n Failure (M ai MTBF Die ie Casting Brak Juni 2 nalisa hal-hal ng Brake Sh ntar kerusaka f 16 jam/har oe line 2 m antar kerusa besar 42 kal mengalami 41 Line 2 ake Shoe peri

MTBF) e Casting Br ke Shoe period 011 l sebagai ber hoe mempun an atau seta i). mempunyai n akan dengan li kerusakan kerusakan Line 3 iode Januari rake Shoe : de bulan Januar rikut : nyai waktu k ara dengan nilai MTBF n frekuensi n. Ini berarti setiap 42 ja 43 3 42,5 i 2011 s/d Ju ri 2011 s/d bula kerusakan rat 2,7 hari ker F yang pali kerusakan d menunjukk am atau seta MTBF Rata-rata uni 2011 an ta-rja ing die kan ara

• Die Casting Brake Shoe line 1 dan 3 mempunyai nilai MTBF paling tinggi sebesar 43 jam setiap antar kerusakan dengan frekuensi kerusakan mesin paling rendah sebesar 40 kali kerusakan. Ini berarti menunjukkan mesin tersebut rata-rata mengalami kerusakan setiap 43 jam atau setara dengan 2,75 hari kerja.

• Analisa MTBF ini digunakan untuk memperkirakan kecenderungan kapan Dies akan mengalami kerusakan, sehingga bisa dilakukan kegiatan preventive maintenance misalnya penggantian komponen, servis ringan dan sebagainya, serta memprioritaskan perbaikan pada mesin yang memiliki nilai MTBF yang paling rendah dalam hal ini Die Casting Brake

Shoe 2, yang tujuannya agar frekuensi kerusakan dapat berkurang.

4.7.2.2 Analisa Mean Time To Repair (MTTR)

Rata-rata lamanya downtime akibat kerusakan mesin yang terjadi, sangat dipengaruhi oleh waktu tunggu kedatangan maintenance dan waktu perbaikan yang dilakukan. Waktu tunggu kedatangan maintenance sulit untuk mengukurnya, jadi diasumsikan downtime mesin yang terjadi adalah lamanya waktu perbaikan mesin yang dilakukan oleh pihak maintenance. Berikut ini adalah grafik hasil rekapitulasi perhitungan nilai MTTR Die Casting Brake

Gambar 4.8 Grafik nilai MTTR Die Casting Brake Shoe periode bulan Januari 2011 s/d bulan Juni 2011

Sumber : Data perusahaan setelah diolah

Dari grafik diatas dapat dianalisa hal-hal sebagai berikut :

• Secara umum Die Casting Brake Shoe memiliki waktu rata-rata perbaikan yaitu sebesar 118 menit setiap terjadinya kerusakan.

• Die Casting Brake Shoe line 2 memiliki nilai MTTR paling rendah sebesar 114 menit setiap kerusakan dengan frekuensi kerusakan mesin paling tinggi sebesar 42 kali kerusakan. Artinya adalah setiap kerusakan yang terjadi pada mesin ini, rata-rata waktu perbaikan/repair yang dilakukan oleh bagian maintenance sebesar 114 menit setiap kerusakan.

• Die Casting Brake Shoe line 1 memiliki nilai MTTR paling tinggi sebesar 122 menit setiap kerusakan dengan frekuensi kerusakan mesin paling rendah sebesar 40 kali kerusakan. Artinya adalah rata-rata kemampuan bagian maintenance dalam tindakan perbaikan/repair yang dilakukan pada mesin tersebut yaitu sebesar 122 menit setiap kerusakan.

• Semakin lamanya rata-rata waktu perbaikan tersebut menunjukkan bahwa mesin mengalami kerusakan yang cukup berat. Peristiwa ini dapat terjadi

122

114

118

Line 1 Line 2 Line 3

MTTR Rata-rata 118

Menit

karena kurangnya antisipasi perawatan yang lebih intensif baik dari pihak

maintenance maupun dari operator. Tindakan yang dapat dilakukan yaitu dengan mengidentifikasi jenis kerusakan yang terjadi serta dengan melakukan perubahan kebijakan perawatan preventif.

• Secara keseluruhan nilai MTTR menunjukkan kecenderungan meningkat, ini berarti pihak maintenance belum bisa mengatasi dengan baik setiap jenis kerusakan yang terjadi, frekuensi kerusakan yang rendah dan waktu perbaikan yang tinggi, seharusnya menjadi perhatian bagi pihak

maintenance

• Untuk mengatasi hal tersebut perbaikan dalam metode kerja, penguasaan terhadap proses kerja mesin dan pengalaman pihak maintenance menjadi hal sangat penting untuk mempersingkat waktu MTTR.

4.7.2.3 Analisa Aktivitas Perawatan

Analisa aktivitas perawatan tidak bisa dipisahkan dengan Mean Time

To Repair (MTTR) dan maintenance support, karena tinggi atau rendahnya nilai MTTR tergantung dari aktivitas kegiatan perbaikan yang dilakukan pada saat terjadi kerusakan/breakdown mesin dan elemen-elemen pendukungnya. Dari analisa MTTR yang telah dibahas, diketahui nilai MTTR secara keseluruhan Die Casting Brake Shoe yaitu sebesar 118 menit tiap terjadi kerusakan. Untuk mempermudah proses analisa aktivitas perawatan yang

dilakukan pada saat terjadinya kerusakan/breakdown mesin, berikut ini akan dilakukan pembagian elemen waktu dari aktivitas kerja perawatan yang dilakukan :

1. Waktu pemberitahuan dan kedatangan 2. Waktu diagnostik

3. Waktu penyediaan part/komponen

4. Waktu pembongkaran dan perbaikan/repair 5. Waktu penyetelan dan percobaan

Dengan membagi waktu perawatan perbaikan mesin rusak menjadi 5 bagian, maka akan memudahkan dalam efisiensi waktu yang digunakan. Tujuan dari analisa ini adalah untuk mengurangi total waktu perbaikan mesin/MTTR yang dilakukan. Dari 5 elemen diatas akan dianalisa dengan menggunakan kondisi yang ada pada sistem nyata.

1. Waktu pemberitahuan dan kedatangan

Bagian maintenance yang bertanggung menangani seluruh perawatan die

casting, ruangannya terletak berada diluar lantai produksi tepatnya dibelakang pabrik. Komunikasi yang dilakukan bila terjadi kerusakan mesin adalah langsung dengan menggunakan telepon. Meskipun dapat merespon dengan baik, tetapi karena letaknya diluar lantai produksi memerlukan waktu kurang lebih 3 menit untuk menempuhnya. Terkadang pihak maintenance yang hanya 2 personil seringkali tidak berada ditempatnya. Untuk mengantisipasinya setiap personil maintenance yang

sedang bertugas dilengkapi dengan alat komunikasi genggam (handphone) untuk memberitahukan jika terjadi kerusakan.

2. Waktu diagnostik

Untuk pencarian penyebab kerusakan, pihak maintenance langsung melihat kondisi die casting dengan memeriksa gejala atau akibat yang ditimbulkan berdasarkan laporan operator. Pihak perusahaan juga melengkapi bagian maintenance dengan peralatan yang mencukupi dan sesuai dengan kondisi yang ada di lapangan.

3. Waktu penyediaan komponen/part

Jika persediaan part/komponen diruangan maintenance habis, maka waktu perbaikan akan lebih lama lagi. Sehingga seharusnya pihak maintenance sudah mengantisipasi komponen-komponen apa saja yang sering mengalami penggantian dan mengambil komponen tersebut digudang apabila memang persediaannya telah habis. Pihak maintenance juga telah memiliki bagian yang mengurusi persediaan komponen, yaitu bagian administrasi mekanik. Analisa disini tidak dilakukan karena menyangkut masalah persediaan, tetapi dengan adanya bagian yang secara khusus menangani komponen mesin untuk penggantian secara tidak langsung telah mengefektifkan kerja perawatan.

4. Waktu pembongkaran dan perbaikan/repair

Waktu pembongkaran dan perbaikan tergantung pada skill tenaga

PT Sempana Jaya Agung total personil departemen maintenance hanya berjumlah 3 orang dan itupun karyawan angkatan pertama. Sampai saat ini belum ada karyawan baru atau dari departemen lainnya yang diperbantukan sehingga apabila karyawan tersebut cuti kerja atau mengalami sakit tidak ada karyawan penggantinya. Seharusnya pihak perusahaan mengantisipasi untuk mencari regenerasi mengingat terbatasnya personil yang dimiliki, jangan menunggu sampai karyawan senior tersebut pensiun. Dengan adanya karyawan yang diperbantukan untuk membantu tugas pihak maintenance, setidaknya karyawan tersebut dapat belajar dengan cara melihat dan praktek langsung dilapangan bersama-sama dengan karyawan senior yang mempunyai pengalaman dan kemampuan yang lebih tinggi.

5. Waktu penyetelan dan percobaan

Dalam penyetelan dan percobaan die casting setelah dilakukan tindakan perbaikan, pihak maintenance memeriksa kondisi mesin tersebut apakah kerusakan yang terjadi telah dapat diatasi atau tidak. Apabila kondisi mesin sudah cukup baik maka pengoperasian die casting dapat dilanjutkan, tetapi apabila hasil dari perbaikan kondisi die casting belum cukup baik maka dilakukan perbaikan ulang. Ketepatan dalam melakukan perbaikan sangat diperlukan sehingga hasil perbaikan bisa optimal tanpa melakukan perbaikan kembali sehingga waktu perbaikan lebih efektif. Jadi untuk meningkatkan availability performance dari die casting harus

dimungkinkan untuk meningkatkan MTBF mesin dengan melakukan pemeliharaan yang optimal dan menurunkan waktu perbaikan/MTTR serta waktu dari elemen-elemen pendukungnya.

4.7.2.4 Analisa Sistem Pendokumentasian Data Historis Die Casting

Sistem dokumentasi pada bagian maintenance tentang kegiatan pemeliharaan dan riwayat die casting kurang baik. Data kegiatan pemeliharaan dan pemeriksaan sehari-harinya dicatat dalam buku tulis yang diisi setiap akhir waktu kerja (ketika hendak pulang) dan setiap akhir bulan koordinator maintenance menyalinnya ke dalam dokumen/form yang telah disediakan oleh pihak perusahaan. Data-data rekaman/record tentang kegiatan pemeliharaan dan kerusakan mesin tersebut hanya dijadikan formalitas saja oleh bagian maintenance untuk sekedar bukti rutinitas pekerjaan dan guna keperluan audit internal ISO perusahaan. Banyak kegiatan pemeliharaan yang diisi berdasarkan asumsi personel maintenance sendiri, sehingga banyak data yang tidak diisi, dan kurang lengkap sehingga tidak menggambarkan kondisi

die casting sebenarnya. Oleh karena itu diperlukan kedisiplinan dalam segala hal terutama dalam pencatatan dokumen yang berhubungan dengan die

casting, sebab hal ini sangat penting untuk menganalisa dan merencanakan kegiatan-kegiatan pemeliharaan, misalnya rekayasa pencegahan dan pemeliharaan terencana.

4.8 Total Participation All of Employee

4.8.1 Analisa Terhadap Manajemen Pelaksanaan Autonomous Maintenance (AM) Aktivitas yang diprioritaskan untuk kegiatan autonomous maintenance adalah aktivitas dasar dari perawatan yang ditujukan untuk mencegah peralatan atau die casting dari kondisi yang memburuk. Aktivitas utama pada mesin boiler adalah membersihkan dan pemolesan die casting. Untuk mengatur kualitas dari hasil aktivitas dasar tersebut maka diperlukan satu aktivitas lagi yaitu pengecekan/inspection. Penyesuaian aktivitas dan objek yang berdasarkan skill operator termasuk salah satu usaha agar seluruh aktivitas yang diinstruksikan untuk kegiatan autonomous maintenance dapat terlaksana dengan baik dan benar. Karena dengan seimbangnya antara pengetahuan dan ketrampilan akan membuat efisien dan efektifnya kerja yang dilakukan operator, sehingga semua instruksi yang telah diprogramkan akan dapat dilaksanakan tanpa adanya keluhan maupun kesalahpahaman dalam pelaksanaannya. penyebab kelemahan atau kegagalan pelaksanaan

autonomous maintenance adalah sebagai berikut : 1. Analisa operator

Keadaan yang terjadi dilapangan adalah kurangnya kerjasama dari departemen produksi baik itu supervisor maupun operator. Bagian produksi hanya memikirkan target produksi harus tercapai. Operator masih menganggap kegiatan perawatan dan pemeliharaan die casting

adalah tanggung jawab pihak maintenance bukan tanggung jawabnya. Apabila dilihat dari jumlah die casting yang ada di lantai produksi dengan jumlah personil maintenance yang sangat terbatas, tidaklah bijaksana menjadi tanggung jawab pihak maintenance sepenuhnya dalam hal perawatan dan perbaikan. Sehingga pelaksanaan autonomous maintenance ini sangat tepat untuk dilaksanakan. Dengan tidak adanya keikutsertaan operator dalam hal menjaga, merawat dan memelihara mesin, maka pelaksanaan TPM yang mencerminkan keikutsertaan karyawan tidak dapat berjalan sebagaimana mestinya.

Dalam analisa ini kurangnya motivasi, pengetahuan dan disiplin dari para operator untuk melakukan perawatan dalam pelaksanaan

autonomous maintenance adalah penyebabnya. Keadaan tersebut menunjukkan kurangnya pihak manajemen atas dalam melakukan sosialisasi dan pemahaman tentang penerapan TPM kepada operator, sehingga operator kurang dapat merasakan apa peran mereka di dalam pelaksanaan TPM (khususnya AM). Pengenalan TPM pada operator hanya sebatas pelaksanaan AM saja sehingga operator tidak mempunyai pandangan yang luas mengenai kontribusi AM terhadap keberhasilan pelaksanaan TPM.

2. Analisa terhadap mesin

Struktur dari die casting yang tidak besar dan sederhana sebenarnya mempermudah operator untuk melakukan kegiatan perawatan

dasar seperti pembersihan dan pemeriksaan yang dapat dijangkau di semua bagian die casting (terkecuali dibagian dalam die casting karena harus dilakukan pembongkaran). Kerusakan yang sering terjadi juga dikarenakan faktor dari komponen die casting itu sendiri yang tidak bagus atau tidak awet.

4.9 Faktor-Faktor Penghambat Pelaksanaan TPM

Faktor-faktor penghambat pelaksanaan TPM ini merupakan titik tolak untuk perbaikan sistem TPM. Dari hasil analisa-analisa yang telah dilakukan sebelumnya dan berdasarkan pada kondisi yang ada pada bagian produksi dan bagian maintenance, maka dapat diketahui bahwa ada beberapa faktor penghambat dalam pelaksanaan TPM yaitu sebagai berikut :

1. Faktor sumber daya manusia

Hambatan yang terjadi pada faktor ini adalah sebagai berikut :

a. Kurangnya pengetahuan pihak maintenance dan operator tentang pelaksanaan TPM yang diterapkan oleh perusahaan.

b. Bagian maintenance sendiri masih sulit untuk menerima hal-hal yang sifatnya baru, karena mereka terbiasa bekerja dengan kebiasaaan mereka sehingga dengan adanya TPM membuat beban kerja jadi bertambah dan membuat repot.

c. Bagian maintenance dirasakan masih kurang, sehingga pihak perawatan merasa kerepotan bila dalam waktu yang bersamaan ada beberapa die

casting yang mengalami kerusakan, yang berarti membutuhkan perawatan untuk menganalisa dan memecahkan permasalahan terjadi. d. Pengetahuan operator mengenai peralatan produksi masih kurang.

Operator hanya memahami cara mengoperasikannya saja tanpa tahu kondisi maupun karakterisitik dari peralatan tersebut.

e. Manajemen level menengah (produksi) masih meragukan manfaat TPM, sehingga sulit untuk diajak berpartisipasi dalam pelaksanaan dilapangan. Hal ini disebabkan karena mereka kurang mengenal konsep TPM dan sudah merasa bahwa sistem yang ada sekarang ini sudah bagus dan optimal.

2. Faktor metode kerja

Hambatan yang terjadi pada faktor ini adalah sebagai berikut :

a. Pelaksanaan preventive maintenance yang kurang berjalan dengan baik, karena tindakan perawatan dan perbaikan yang dilakukan pada saat terjadinya kerusakan saja.

b. Kurangnya pemahaman metode kerja karena tidak adanya revisi standar kerja yang didokumentasikan untuk menjadi standar kerja yang baru, sehingga personil maintenance maupun operator (AM) melakukan prosedur kerja menurut implementasinya masing-masing.

3. Faktor peralatan atau mesin

Hambatan yang terjadi pada faktor ini adalah sebagai berikut :

a. Banyak komponen-komponen yang mengalami kerusakan juga dikarenakan faktor dari bahan yang digunakannya memang kurang bagus/awet.

b. Struktur dan desain dari die casting yang kurang melindungi bagian-bagian dari die casting itu sendiri.

4. Faktor informasi data dan administrasi

Hambatan yang terjadi pada faktor ini adalah sebagai berikut :

a. Pendokumentasian tentang laporan kerusakan die casting atau daily

report maintenance masih dilakukan masih secara manual dan kurang baik, tidak diisi setiap harinya dan kurang lengkap.

b. Pendokumentasian yang dilakukan sifatnya hanya formalitas, hanya untuk kelengkapan dokumen untuk sertifikasi audit ISO.

c. Tidak adanya sistem komputer untuk pendokumentasiannya, sehingga sangat sulit untuk pencarian data yang dibutuhkan dan guna penelusuran mengukur keefektifan peralatan.

d. Tidak adanya suatu gambaran output mengenai kondisi peralatan sebagai akibat dari pelaksanaan perawatan yang dilakukan oleh pihak

maintenance maupun operator.

e. Informasi data yang diberikan oleh operator sering terlambat apabila terjadi kerusakan die casting. Operator sering tidak melaporkan bila ada

gejala-gejala tidak normal pada mesin, apabila kerusakan sudah berat baru dilaporkan.

5. Faktor moral dan motivasi

Hambatan yang terjadi pada faktor ini adalah sebagai berikut :

a. Operator beranggapan bahwa hanya pemakai die casting untuk mencapai target produksi, sedangkan pihak maintenance menganggap perawatan mesin adalah wewenangnya.

b. Kurangnya motivasi kerjasama pihak operator dengan pihak

maintenance hal ini dikarenakan operator kurang dapat merasakan hasil kerja sama tersebut.

c. Perlunya penyesuaian kondisi dalam menerima suatu kebijakan baru dari pihak atasan

6. Faktor teknologi

Hambatan yang terjadi pada faktor ini adalah sebagai berikut :

a. Tidak adanya teknologi komputer yang disediakan oleh pihak manajemen untuk pihak maintenance. Dengan adanya sistem komputer, maka akan sangat mendukung pelaksanaan TPM yang sedang berjalan agar lebih terpadu dan terarah.