DAN ANALISIS DATA

4.1 Pengumpulan Data 4.1.1 Proses Produksi

Sistem produksi yang dilakukan pada PT Sinar Sosro KPB Cakung merupakan sistem produksi dengan kategori batch production. Dengan sistem batch production, perusahaan dapat menerapkan fleksibilitas dalam kegiatan produksinya, sehingga perusahaan dapat melakukan berbagai variasi produksi yang dihasilkan dengan menerapkan sistem batch production tersebut.

Sistem produksi perusahaan dalam memenuhi kebutuhan pelanggannya adalah jenis produksi Make To Order (MTO). Penetapan sistem produksi dengan jenis Make To Order diharapkan dapat membantu perusahaan dalam setiap pemenuhan kebutuhan pelanggan, sehingga produk yang dihasilkan tepat jumlah, tepat kualitas, tepat waktu, dan tepat biaya seperti yang dicanangkan oleh PT Sinar Sosro KPB Cakung.

Sistem produksi yang dijalankan pada PT Sinar Sosro KPB Cakung berdasarkan sistem produksi berbasis otomasi mesin produksi. Jenis otomasi yang diterapkan pada perusahaan ditinjau dari sistem manufaktur (atas dasar

macam, variasi, dan jumlah produk) dapat dikategorikan sebagai programmable automation. Pada otomasi jenis ini, alat produksi dirancang dengan kemampuan dapat dirubah sesuai urutan operasinya, sehingga dapat mengakomodasikan perubahan konfigurasi sesuai dengan perubahan macam produk. Jenis ini ditandai dengan :

• Modal besar untuk peralatan “general purpose” • Fleksibel untuk perubahan konfigurasi

• Sangat cocok untuk “batch production”

Pada penelitian ini, penulis menfokuskan ruang lingkupnya pada kegiatan produksi di lini ke-3 pada PT Sinar Sosro KPB Cakung. Adapun beberapa produk yang dihasilkan pada lini ke-3 tersebut antara lain Teh Botol Sosro (TBS), Fruit Tea Apple Botol (FTB Ap), Fruit Tea Blackcurrant Botol (FTB Bc), dan Joy Green Tea Botol (JTB). Dalam proses produksinya, setiap produk yang dihasilkan di lini ke-3 memiliki tahapan proses produksi yang sama. Perbedaannya hanya terjadi pada penyetelan beberapa komponen mesin di setiap proses produksi, salah satu contohnya adalah penyetelan starwheel pada mesin Empty Bottle Inspector.

4.1.1.1 Tahapan Proses Produksi

1. Proses sebelum proses produksi

Sebelum proses produksi dijalankan, terdapat beberapa kegiatan pemeriksaan terhadap bahan baku yang digunakan, antara lain adalah:

A. Teh Kering a. Kadar air

Kadar air diperiksa secara moisture balancance yang diperiksa dari awal untuk mencegah tumbuhnya mikroorganisme karena RH bahan dan suhu ruang yang tinggi.

b. Kadar tanin

Kada tanin diperiksa secara permanaganometri. Kadar tanin pada teh bervariasi sehingga dilakukan analisa awal dengan mengambil 5 gram teh yang dilarutkan dalam 500 ml akuades. Setelah melakukan pelarutan, kemudian disaring dan didapat filtrat yang dibagi menjadi dua, yaitu 1 untuk blanko dan 1 untuk sampel. Kedua filtrat ditetesi KMNO4 dengan indikator indigo karmin.

c. Aroma, warna, dan rasa

Aroma, warna, dan rasa diperiksa secara organoleptik oleh bagian quality control.

B. Gula

a. Secara kimia

• Menghitung presentasi brix dengan refractometer dengan prinsip polarimetri.

• Memeriksa kadar besi dengan kalorimetri. Kadar Fe yang tinggi membuat warna teh menjadi lebih hitam.

• Memeriksa kesadahan/hardness dengan complexometer. Kesadahan yang masih tinggi akan mempengaruhi produktivitas kerja dari semua sistem.

• Mengukur pH dengan pHmeter. b. Secara fisik

• Memeriksa ukuran kristal. • Memeriksa warna gula.

• Mengukur basah atau tidaknya gula. C. Air

• Memeriksa kesadahan air. • Memeriksa pH air.

D. Botol

Pengambilan botol sampel secara acak untuk dihitung penyimpangan yang dapat diterima. Selanjutnya bagian quality control melakukan pemeriksaan, antara lain:

• Tinggi botol. • Berat botol. • Volume botol. • Diameter botol. • Cat printing. • Kejernihan botol. E. Crown Cork

Cara pengambilan sampel hampir sama dengan pengambilan sampel pada botol, setelah itu bagian quality control melakukan pemeriksaan, antara lain:

• Printing. • Diameter luar. • Diameter dalam. • PVC (dalam botol). • Ketinggian. • Tebal plat. • Berat. F. Krat

Cara sampling juga dilakukan secara acak, dimana pemeriksan dilakukan meliputi pengukuran meliputi tinggi, lebar, dan panjang krat.

G. Pallet

Pemeriksaan terhadap pallet yang akan digunakan pada proses produksi dilakukan dengan metode sampling. Untuk tiap kedatangan 8 pallet maka akan dilakukan sampling sebanyak 2 pallet untuk dilakukan pemeriksaan pada lebar papan, lebar pallet, tinggi balok, tinggi pallet, dan tebal papan, serta kondisi fisik pallet tersebut.

2. Proses produksi

A. Tahapan proses produksi.

Berikut merupakan proses pembuatan salah satu produk yang dihasilkan di lini ke-3 yaitu Teh Botol Sosro. Proses Pembuatan dari Teh Botol Sosro, terdiri dari 5 tahapan, yaitu:

1. TAHAP I : Penyeduhan TEH

Teh wangi melati, diseduh di dalam tangki ekstraksi dengan air mendidih yang sudah melalui proses filtrasi dan pemanasan. Setelah proses penyeduhan teh selesai, maka Teh Cair Pahit (TCP) hasil seduhan tersebut dilewatkan ke filter cosmos dan ditampung di tangki pencampuran (mixing tank).

2. TAHAP II : Pelarutan Gula

Gula pasir putih, dilarutkan dengan air panas di tangki pelarutan gula sampai menjadi sirup gula. Sirup gula ini kemudian disaring dan dipompa kedalam tangki penampungan.

3. TAHAP III : Pencampuran

Dari tangki penampungan, sirup gula dipompa ke tangki pencampuran hingga kadar gula untuk Teh Cair Manis (TCM) mencapai standar yang telah ditentukan.

4. TAHAP IV : Pemanasan Teh Cair Manis

Teh Cair Manis (TCM) adalah hasil pencampuran Teh Cair Pahit (TCP) dengan sirup gula yang kemudian dipompa ke unit pasteurisasi (proses pemanasan). Pada proses ini TCM dipanaskan dengan Heat Exchanger (pemanas tidak langsung) hingga mencapai temperatur diatas 90° C.

5. TAHAP V : Pengisian Dalam Botol

Dari unit pasteurisasi ini TCM dipompa ke mesin pengisi botol. Di stasiun ini, TCM dengan temperatur diatas 90° C diisi kedalam botol panas yang sudah dicuci dan steril, sehingga bebas dari kuman. Dalam keadaan panas, botol langsung ditutup sehingga terjadi vacuum dan mikroorganisme tidak dapat berkembangbiak. Oleh karena itu, TBS (Teh Botol Sosro) tetap segar dan tahan

lama walaupun tanpa penambahan bahan pengawet selama kerapatan botol terjamin.

B. Tahapan proses produksi di lini produksi (bottling). a. Proses di mesin depalletizer

Pada proses ini, aktivitas yang dilakukan adalah memisahkan krat botol kosong dari pallet botol kosong. Adapun pada proses pemisahan tersebut, krat botol kosong akan dipindahkan secara bertahap dari pallet botol kosong sebanyak 5 kali dengan jumlah 24 buah krat botol kosong setiap satu kali proses pemindahannya.

b. Proses di mesin decrater

Pada proses ini, aktivitas yang dilakukan adalah memisahkan botol kosong dari krat. Adapun pada proses pemisahan tersebut, botol kosong akan dipindahkan secara bertahap dari krat botol kosong. Pada setiap proses pemindahannya, maka akan terjadi pemindahan sebanyak 192 buah botol kosong atau sama dengan 8 buah krat botol kosong. Setelah proses ini, botol kosong akan berpindah ke proses pencucian botol kotor di mesin bottle washer, sedangkan krat akan berpindah ke proses pencucian krat kotor di mesin crate washer.

c. Proses di mesin bottle washer

Pada proses ini, aktivitas yang dilakukan adalah pencucian botol kotor. Adapun pada proses pencucian tersebut dibutuhkan waktu ± 15 menit untuk setiap 64 botol yang masuk di setiap prosesnya. d. Proses di mesin crate washer

Pada proses ini, aktivitas yang dilakukan adalah pencucian krat kotor. Adapun pada proses pencucian tersebut dibutuhkan waktu ± 5 menit untuk setiap 24 krat yang masuk di setiap prosesnya. e. Proses di mesin Empty Bottle Inspector

Pada proses ini, aktivitas yang dilakukan adalah penyeleksian botol bersih yang telah diproses di mesin bottle washer sebelumnya. Berikut ini merupakan kategori botol bersih non-standar yang harus diseleksi antara lain inspeksi benda asing, botol asing, kotor cuci, kotor musnah, dan botol pecah.

f. Proses di mesin filler

Pada proses ini, aktivitas yang dilakukan adalah mengisi larutan Teh Cair Manis (TCM) ke dalam botol. Dalam sekali melakukan proses pengisian larutan TCM ke dalam botol, mesin ini dapat mengisi botol sebanyak 72 buah botol dalam 1 kali putarannya. g. Proses di mesin crowner

Pada proses ini, aktivitas yang dilakukan adalah menutup botol yang terisi larutan Teh Cair Manis (TCM) dengan crown cork.

Dalam sekali melakukan prosesnya, mesin crowner tersebut dapat menutup 18 buah botol isi dalam 1 kali putarannya.

h. Proses di mesin crater

Pada proses ini, aktivitas yang dilakukan adalah penggabungan krat bersih dengan botol isi. Pada setiap proses pemindahannya, maka akan terjadi pemindahan sebanyak 192 buah botol isi ke dalam 8 buah krat bersih. Setelah melakukan proses di mesin crater krat botol isi akan berpindah ke proses di mesin palletizer. i. Proses di mesin palletizer

Pada proses ini, aktivitas yang dilakukan adalah penumpukkan krat botol isi menjadi 1 buah pallet botol isi berukuran 4 x 3 x 5 krat botol isi (p x l x t). Adapun pada proses penumpukkan tersebut, krat botol isi akan dipindahkan secara bertahap sebanyak 5 kali dengan jumlah 24 buah krat botol isi pada setiap satu kali proses pemindahannya. Pada akhir proses di mesin palletizer, maka akan dihasilkan 2 buah pallet isi dengan jumlah 60 krat botol isi atau sama dengan 1440 botol isi.

4.1.1.2 Data Aliran Proses

Berikut ini adalah data aliran proses berdasarkan hasil pengamatan penulis pada seluruh aktivitas kegiatan produksi di lini ke-3 pada PT Sinar Sosro KPB Cakung.

Suppliers Bahan Baku :

A. Bahan Baku Isi (Teh Kering, Gula) B. Bahan Baku Bottling (Botol dan Crown) C. Bahan Baku Untuk Cleaning dan Sanitasi D. Bahan Baku Pendukung Komponen Mesin Produksi Receiving Inspeksi Incoming Material Proses Pemasakan di Kitchen Gudang Material Gudang Pallet Botol

Proses pada Mesin Depalletizer

Inspeksi Pos 1 Selektor Botol Kotor

Proses pada Mesin Decrater

Inspeksi Pos 2 Selektor Botol Kotor Inspeksi Pos 3

Selektor Botol Kotor Proses pada Mesin

Bottle Washer Inspeksi Pos 1

Selektor Botol Bersih

Inspeksi Pos 2 Selektor Botol Bersih

Proses pada Mesin EBI

Inspeksi Pos 3 Selektor Botol Bersih

Inspeksi Pos 4 Selektor Botol Bersih

Proses pada Mesin Filer & Crowner Inspeksi Pos 1

Selektor Botol Isi Proses pada

Mesin Video Jet Inspeksi Pos 2

Selektor Botol Isi

Inspeksi Pos 6 Selektor Botol Isi Inspeksi Pos 5

Selektor Botol Isi

Proses pada Mesin Crater

Inspeksi Pos 7 Selektor Botol Isi

Proses pada Mesin Palletizer Proses ikat

Pallet isi

Shipping Gudang Transport

Pallet isi Transport

Diagram 4.1 Aliran Proses Produksi Produk Teh Botol Sosro Lini ke-3 PT Sinar Sosro KPB Cakung

Berdasarkan penggambaran diagram aliran proses produksi untuk produksi produk Teh Botol Sosro (TBS) pada lini ke-3 PT Sinar Sosro KPB Cakung, terdapat dua aliran proses utama dalam proses produksinya. Aliran proses yang pertama yaitu aliran proses pembuatan Teh Cair Manis (TCM) dan proses yang kedua yaitu aliran proses pembotolan (bottling). Dalam penelitiannya kali ini, atas keterbatasan ruang lingkup observasi yang diberikan oleh perusahaan kepada penulis, maka ruang penelitian penulis difokuskan terhadap proses pembotolan (bottling).

Berdasarkan diagram aliran proses produksi tersebut dapat terlihat bagaimana perusahaan ini sangat menjaga mutu dan kualitas dari proses maupun produk yang akan dihasilkan. Dalam diagram tersebut terlihat bagaimana kegiatan inspeksi dilakukan pada saat sebelum dan sesudah material diproses pada mesin-mesin yang digunakan dalam proses pembotolan (bottling). Kegiatan inspeksi dilakukan guna produk yang akan diserahkan kepada pelanggan dapat dikonsumsi dengan aman dan terjaga kualitasnya.

4.1.1.3 Data Histori Produksi

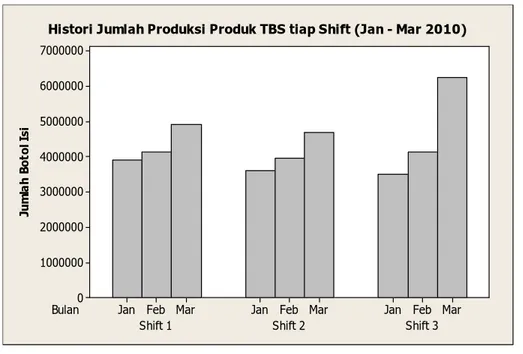

Berikut ini adalah bar chart mengenai data histori produksi produk Teh Botol Sosro periode bulan Januari-Maret 2010, di lini ke-3 PT Sinar Sosro KPB Cakung. Ju m la h B o to l I si Bulan Shift 3 Shift 2 Shift 1 Mar Feb Jan Mar Feb Jan Mar Feb Jan 7000000 6000000 5000000 4000000 3000000 2000000 1000000 0

Histori Jumlah Produksi Produk TBS tiap Shift (Jan - Mar 2010)

Grafik 4.1 Histori Produksi Teh Botol Sosro Tiap Shift (Januari-Maret 2010)

Sumber: PT Sinar Sosro KPB Cakung

Berdasarkan data histori periode bulan Januari-Maret 2010 tersebut, dapat disimpulkan bahwa total produksi tiap bulan dan rata-rata produksi yang dihasilkan tiap shift untuk produk Teh Botol Sosro antara lain:

Tabel 4.1 Summary Produksi Teh Botol Sosro (Januari-Maret 2010)

Bulan Shift 1 Shift 2 Shift 3 Total Produksi

(Pallet) Total Produksi (Botol) Januari 2706 2505 2435 7646 11010240 Februari 2873 2751 2865 8489 12224160 Maret 3412 3244 4332 10988 15822720 Rata-Rata 2997 2833 3211 Sumber: PT Sinar Sosro KPB Cakung

4.1.2 Pengendalian Kualitas

4.1.2.1 Aspek Pengendalian Kualitas

PT Sinar Sosro KPB Cakung selalu berusaha untuk melakukan perbaikan dan pengendalian kualitas baik dari segi kualitas produk maupun dari segi sistem manajemen perusahaan serta sistem produksi yang dijalankan. Dalam aktivitas produksi di lini produksi, pengendalian kualitas dilakukan dengan cara menetapkan beberapa operator ke dalam pos inspeksi produk. Pos inspeksi tersebut lebih dikenal dengan istilah selektor. Bagian selektor di lini produksi terbagi menjadi tiga bagian yaitu:

1. Selektor botol kotor

Kegiatan pengendalian kualitas yang dilakukan pada bagian ini difokuskan pada botol kotor yang masuk ke dalam sistem produksi, yaitu mulai dari kedatangan pallet botol kosong yang dibawa dari gudang pallet botol kosong hingga ke bagian pos 3 selektor botol kotor yang berada sebelum botol kotor akan masuk ke dalam mesin bottle washer untuk dilakukan pencucian. Pada selektor botol kotor terdapat beberapa

spesifikasi mengenai jenis produk non-standar yang harus dilakukan inspeksi agar tidak masuk ke dalam proses berikutnya, kategori produk non-standar tersebut antara lain:

Tabel 4.2 Kategori Produk Non-Standar Selektor Botol Kotor

Kategori Non-Sandar

Kotor Cuci Benda Asing Botol Asing Kotor Musnah Botol Tertutup Pecah Luar

Pecah Mesin

Sumber: PT Sinar Sosro KPB Cakung

Pada kegiatan inspeksi di selektor botol kotor terbagi menjadi 3 pos inspeksi, yaitu pos 1, pos 2, dan pos 3. Kegiatan inspeksi yang dilakukan pada pos tersebut dilakukan tanpa menggunakan alat bantu apapun, jadi inspeksi yang dilakukan terhadap produk yang datang pada pos tersebut akan diinspeksi secara manual.

2. Selektor botol bersih

Kegiatan pengendalian kualitas yang dilakukan pada bagian ini difokuskan pada botol bersih yang sebelumnya telah diproses di mesin bottle washer untuk dilakukan pencucian, hingga ke pos 4 dan 6 selektor botol bersih sebelum botol bersih akan diproses pada mesin filler dan mesin crowner. Pada selektor botol bersih terdapat beberapa spesifikasi mengenai jenis produk non-standar yang harus dilakukan inspeksi agar tidak masuk ke dalam proses berikutnya, kategori produk non-standar tersebut antara lain:

Tabel 4.3 Kategori Produk Non-Standar Selektor Botol Bersih

Kategori Non-Standar

Benda Asing Kotor Cuci Botol Pecah Botol Asing Kotor Musnah

Sumber: PT Sinar Sosro KPB Cakung

Pada kegiatan inspeksi di selektor botol bersih terbagi menjadi 7 pos inspeksi, yaitu pos 1, pos 2 dan pos 2B, pos 3 dan pos 5, pos 4 dan pos 6. Kegiatan inspeksi yang dilakukan pada pos tersebut menggunakan layar yang diberi lampu untuk membantu operator dalam kegiatan inspeksi botol bersih yang telah melewati mesin Empty Bottle Inspector.

3. Selektor botol isi

Kegiatan pengendalian kualitas yang dilakukan pada bagian ini difokuskan pada botol isi yang telah diproses pada mesin filler dan mesin crowner hingga ke pos 7 dan 8 selektor botol isi. Pada selektor botol isi terdapat beberapa spesifikasi mengenai jenis produk non-standar yang harus dilakukan inspeksi agar tidak masuk ke dalam proses berikutnya, kategori produk non-standar tersebut antara lain:

Tabel 4.4 Kategori Produk Non-Standar Selektor Botol Isi

Kategori Non-Standar

Benda Asing Tanpa Tutup Botol Pecah Botol Asing Tutup Miring PI Ompong Volume Non-standard Tutup Asing PI Pecah Kosong Tertutup Botol Kotor

Berikut ini merupakan uraian mengenai tugas utama dan tugas tambahan para operator yang bertugas di bagian pos selektor botol isi, antara lain adalah :

1. Tugas selektor pos 1 dan 3 • Tugas utama :

→ Menyeleksi produk non-standar, antara lain : o Isi benda asing

o Botol asing o Volume non-standar o Tutup miring o Kosong tertutup o Tanpa tutup o Tutup asing

o Botol tua atau kusam o Botol pecah atau retak • Tugas tambahan :

o Mendirikan botol yang roboh di pos tersebut.

o Matikan conveyor T.17 (pos 1) dan T.18 (pos 2), bila terjadi banyak produk non-standar atau roboh.

o Segera laporkan pada atasan atau operator filler bila ditemukan banyak produk non-standar di pos tersebut.

2. Tugas selektor pos 2 dan pos 4 • Tugas utama :

→ Menyeleksi poduk non-standar: o Isi benda asing

o Volume non-standar o Botol asing o Tutup miring o Kosong tertutup o Tanpa tutup o Tutup asing

o Botol tua atau kusam. o Botol pecah atau retak. • Tugas tambahan :

o Mendirikan botol yang roboh di pos tersebut.

o Matikan conveyor T.17 (pos 2) dan T.15 (pos 4) bila banyak botol roboh dan produk non-standar yang lolos dari pos 1. o Segera laporkan ke atasan atau operator filler bila ditemukan

banyak produk-produk non-standar yang tertangkap di pos tersebut.

o Ambil sampel produk untuk pemeriksaan di laboratorium quality control sebanyak 2 botol untuk setiap 10 menit dan 2 botol untuk setiap 1 jam.

o Menjaga kawasan agar tetap rapi dan bersih. 3. Tugas selektor pos 5

• Tugas utama :

→ Menyeleksi poduk non-standar: o Isi benda asing

o Volume non-standar o Botol asing o Tutup miring o Kosong tertutup o Tanpa tutup o Tutup asing

o Botol tua atau kusam. o Botol pecah atau retak. • Tugas tambahan :

o Mendirikan botol yang roboh di pos tersebut o Menjaga kawasan agar tetap rapi dan bersih.

4. Tugas selektor pos 6 • Tugas utama :

→ Menyeleksi poduk non-standar: o Isi benda asing

o Volume non-standar o Botol asing o Tutup miring o Kosong tertutup o Tanpa tutup o Tutup asing

o Botol tua atau kusam. o Botol pecah atau retak. • Tugas Tambahan

o Mendirikan botol yang roboh di pos tersebut o Menjaga kawasan agar tetap rapi dan bersih.

5. Tugas selektor pos 7 dan pos 8 • Tugas utama :

o Mengisi atau melengkapi krat isi produk (PI) yang isinya kurang dari 24 botol (ompong)

o Menyeleksi krat yang non-standar (bolong, pecah, dan kotor sekali), ambil isinya dan pisahkan krat non-standar tersebut.

• Tugas tambahan :

→ Menyeleksi poduk non-standar: o Isi benda asing

o Volume non-standar o Botol asing o Tutup miring o Kosong tertutup o Tanpa tutup o Tutup asing

o Botol tua atau kusam. o Botol pecah atau retak.

o Matikan motor roll conveyor di pos tersebut bila banyak botol yang ompong dari mesin crater.

o Menjaga kawasan agar tetap rapi dan bersih.

6. Pos ikat PI

• Berhentikan PI di conveyor keluar mesin palletizer, dengan cara menekan tombol off saklar pos ikat PI.

• Pastikan bahwa susunan hasil produk jadi (PI) tersusun diatas pallet dengan susunan 3x4x5 (1 pallet = 60 krat)

• Bila susunan PI tidak rapi, rapihkan dulu kmudian tempelkan nomer urut pallet dengan stiker produksi yang sudah diberi lem, ikat setiap

pallet produk jadi dengan tali rafia kemudian jalankan kembali conveyor.

• Pastikan bahwa PI yang standar sudah melalui dan sudah terhitung oleh counter PI yaitu dengan memantau hasil produksi (PI) standard dengan counter PI.

• Tempelkan identitas untuk PI yang dinyatakan tidak standard dan pastikan bahwa PI tersebut tersusun diatas pallet dengan susunan maksimum 3x4x4 krat ( 1 pallet = 48 krat)

4.1.2.2 Data Histori Produk Non-Standar

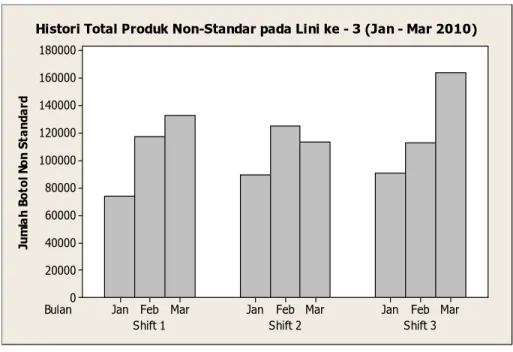

1. Produk Non-Standar Teh Botol Sosro pada Lini 3 KPB Cakung

Berikut ini adalah bar chart mengenai data histori produk non-standar Teh Botol Sosro periode bulan Januari-Maret 2010, di lini ke-3 PT Sinar Sosro KPB Cakung. Ju m la h B o to l N o n S ta n d a rd Bulan Shift 3 Shift 2 Shift 1 Mar Feb Jan Mar Feb Jan Mar Feb Jan 180000 160000 140000 120000 100000 80000 60000 40000 20000 0

Histori Total Produk Non-Standar pada Lini ke - 3 (Jan - Mar 2010)

Grafik 4.2 Histori Produk Non-Standar Teh Botol Sosro (Januari-Maret 2010)

Sumber: PT Sinar Sosro KPB Cakung

Berdasarkan data histori periode bulan Januari-Maret 2010 tersebut, dapat disimpulkan bahwa total dan rata-rata produk non-standar Teh Botol Sosro yang dihasilkan pada lini ke-3 PT Sinar Sosro KPB Cakung, antara lain:

Tabel 4.5 Summary Produk Non-Standar Teh Botol Sosro (Januari-Maret 2010)

Bulan Shift 1 Shift 2 Shift 3 Total Defect (Botol)

Januari 74115 89095 90934 254144

Februari 117450 124802 112398 354650

Maret 132553 113599 163963 410115

Rata-Rata 108039 109165 122432 Sumber: PT Sinar Sosro KPB Cakung

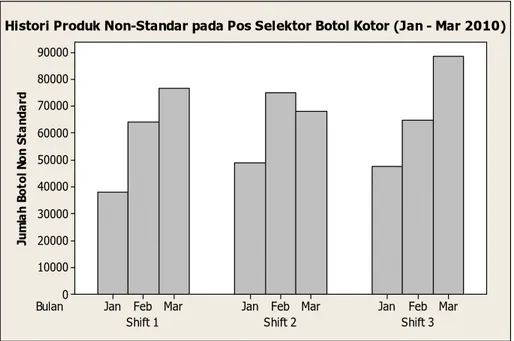

2. Produk Non-Standar Teh Botol Sosro pada Bagian Selektor Botol Kotor Lini 3 KPB Cakung

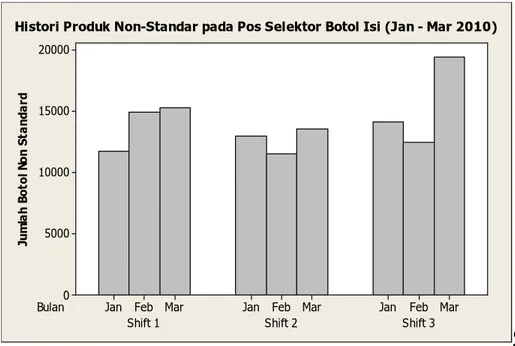

Berikut ini adalah bar chart mengenai data histori produk non-standar Teh Botol Sosro periode bulan Januari-Maret 2010, pada bagian selektor botol kotor. Ju m lah B o to l N o n S tan d a rd Bulan Shift 3 Shift 2 Shift 1 Mar Feb Jan Mar Feb Jan Mar Feb Jan 90000 80000 70000 60000 50000 40000 30000 20000 10000 0

Histori Produk Non-Standar pada Pos Selektor Botol Kotor (Jan - Mar 2010)

Grafik 4.3 Histori Produk Non-Standar Teh Botol Sosro Tiap Shift pada Bagian Selektor Botol Kotor (Januari-Maret 2010)

Berdasarkan data histori periode bulan Januari-Maret 2010 tersebut, dapat disimpulkan bahwa total dan rata-rata produk non-standar Teh Botol Sosro yang dihasilkan pada bagian selektor botol kotor, antara lain:

Tabel 4.6 Summary Produk Non-Standar Teh Botol Sosro pada Bagian Selektor Botol Kotor (Januari-Maret 2010)

Bulan Shift 1 Shift 2 Shift 3 Total Defect (Botol)

Januari 37800 48746 47376 133922

Februari 64104 74892 64808 203804

Maret 76706 67872 88448 233026

Rata-Rata 59537 63837 66877 Sumber: PT Sinar Sosro KPB Cakung

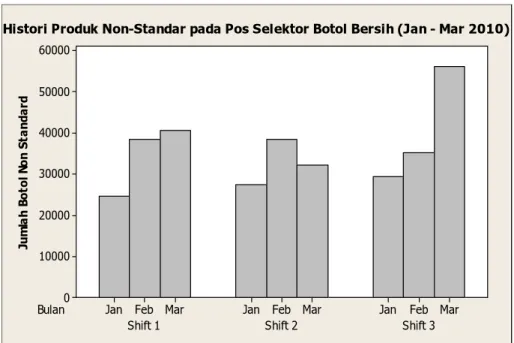

3. Produk Non-Standar Teh Botol Sosro pada Bagian Selektor Botol Bersih Lini 3 KPB Cakung

Berikut ini adalah bar chart mengenai data histori produk non-standar Teh Botol Sosro periode bulan Januari-Maret 2010, pada bagian selektor botol bersih.

Ju m la h B o to l N o n S ta n d a rd Bulan Shift 3 Shift 2 Shift 1 Mar Feb Jan Mar Feb Jan Mar Feb Jan 60000 50000 40000 30000 20000 10000 0

Histori Produk Non-Standar pada Pos Selektor Botol Bersih (Jan - Mar 2010)

Grafik 4.4 Histori Produk Non-Standar Teh Botol Sosro Tiap Shift pada Bagian Selektor Botol Bersih (Januari-Maret 2010)

Sumber: PT Sinar Sosro KPB Cakung

Berdasarkan data histori periode bulan Januari-Maret 2010 tersebut, dapat disimpulkan bahwa total dan rata-rata produk non-standar Teh Botol Sosro yang dihasilkan pada bagian selektor botol bersih, antara lain:

Tabel 4.7 Summary Produk Non-Standar Teh Botol Sosro pada Bagian Selektor Botol Bersih (Januari-Maret 2010)

Bulan Shift 1 Shift 2 Shift 3 Total Defect (Botol)

Januari 24588 27369 29436 81393

Februari 38414 38388 35157 111959

Maret 40589 32191 56112 128892

Rata-Rata 34530 32649 40235 Sumber: PT Sinar Sosro KPB Cakung

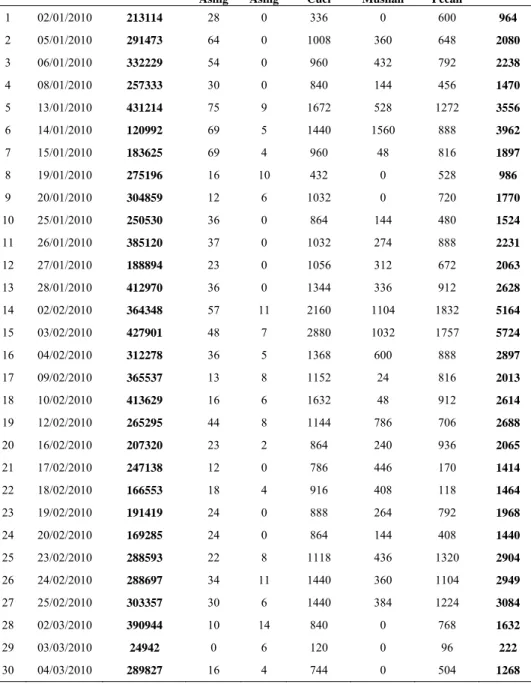

4. Produk Non-Standar Teh Botol Sosro pada Bagian Selektor Botol Isi Lini 3 KPB Cakung

Berikut ini adalah bar chart mengenai data histori produk non-standar Teh Botol Sosro periode bulan Januari-Maret 2010, pada bagian selektor botol isi. Ju m lah B o to l N o n S tan d a rd Bulan Shift 3 Shift 2 Shift 1 Mar Feb Jan Mar Feb Jan Mar Feb Jan 20000 15000 10000 5000 0

Histori Produk Non-Standar pada Pos Selektor Botol Isi (Jan - Mar 2010)

Grafik 4.5 Histori Produk Non-Standar Teh Botol Sosro Tiap Shift pada Bagian Selektor Botol Isi (Januari-Maret 2010)

Sumber: PT Sinar Sosro KPB Cakung

Berdasarkan data histori periode bulan Januari-Maret 2010 tersebut, dapat disimpulkan bahwa total dan rata-rata produk non-standar Teh Botol Sosro yang dihasilkan pada bagian selektor botol isi, antara lain:

Tabel 4.8 Summary Produk Non-Standar Teh Botol Sosro pada Bagian Selektor Botol Isi (Januari-Maret 2010)

Bulan Shift 1 Shift 2 Shift 3 Total Defect (Botol)

Januari 11727 12980 14122 38829

Februari 14932 11522 12433 38887

Maret 15258 13536 19403 48197

Rata-Rata 13972 12679 15319 Sumber: PT Sinar Sosro KPB Cakung

4.1.2.3 Data Atribut di tiap Proses Produksi

1. Data Atribut Proses Selektor Botol Kotor

Tabel 4.9 Data Atribut pada Proses Selektor Botol Kotor Shift 2 (Januari-Maret 2010)

No Tanggal Total Pemakaian

Botol

Jenis Non-Standar Total

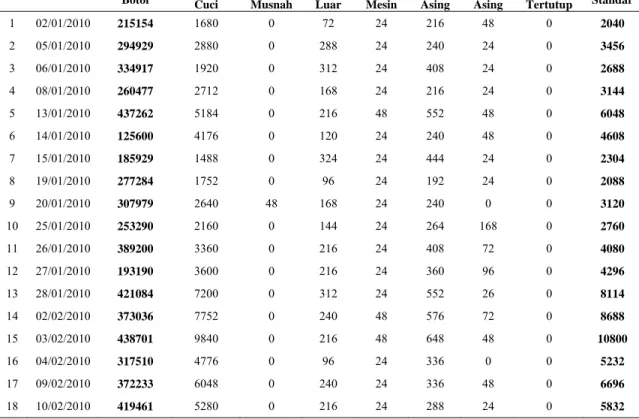

Non-Standar Kotor Cuci Kotor Musnah Pecah Luar Pecah Mesin Botol Asing Benda Asing Botol Tertutup 1 02/01/2010 215154 1680 0 72 24 216 48 0 2040 2 05/01/2010 294929 2880 0 288 24 240 24 0 3456 3 06/01/2010 334917 1920 0 312 24 408 24 0 2688 4 08/01/2010 260477 2712 0 168 24 216 24 0 3144 5 13/01/2010 437262 5184 0 216 48 552 48 0 6048 6 14/01/2010 125600 4176 0 120 24 240 48 0 4608 7 15/01/2010 185929 1488 0 324 24 444 24 0 2304 8 19/01/2010 277284 1752 0 96 24 192 24 0 2088 9 20/01/2010 307979 2640 48 168 24 240 0 0 3120 10 25/01/2010 253290 2160 0 144 24 264 168 0 2760 11 26/01/2010 389200 3360 0 216 24 408 72 0 4080 12 27/01/2010 193190 3600 0 216 24 360 96 0 4296 13 28/01/2010 421084 7200 0 312 24 552 26 0 8114 14 02/02/2010 373036 7752 0 240 48 576 72 0 8688 15 03/02/2010 438701 9840 0 216 48 648 48 0 10800 16 04/02/2010 317510 4776 0 96 24 336 0 0 5232 17 09/02/2010 372233 6048 0 240 24 336 48 0 6696 18 10/02/2010 419461 5280 0 216 24 288 24 0 5832

Tabel 4.10 Data Atribut pada Proses Selektor Botol Kotor Shift 2 (Januari-Maret 2010) Lanjutan No Tanggal Total Pemakaian Botol

Jenis Non-Standar Total

Non-Standar Kotor Cuci Kotor Musnah Pecah Luar Pecah Mesin Botol Asing Benda Asing Botol Tertutup 19 12/02/2010 270383 4656 0 96 24 216 96 0 5088 20 16/02/2010 211364 3360 0 216 24 24 420 0 4044 21 17/02/2010 250546 3000 0 168 24 168 48 0 3408 22 18/02/2010 169217 2400 0 120 0 120 24 0 2664 23 19/02/2010 194515 2640 0 216 24 192 24 0 3096 24 20/02/2010 171133 1680 0 96 0 72 0 0 1848 25 23/02/2010 294593 5304 0 216 48 360 72 0 6000 26 24/02/2010 293977 4656 0 192 24 360 48 0 5280 27 25/02/2010 309573 5520 0 240 24 384 48 0 6216 28 02/03/2010 395744 4176 0 240 24 288 72 0 4800 29 03/03/2010 25494 456 0 0 24 24 48 0 552 30 04/03/2010 293643 3408 0 144 24 192 48 0 3816 31 08/03/2010 61619 432 0 0 0 72 24 0 528 32 09/03/2010 388443 5760 0 192 24 384 72 0 6432 33 10/03/2010 446408 4632 0 216 0 576 48 0 5472 34 12/03/2010 243814 3120 0 120 0 120 24 0 3384 35 13/03/2010 182961 1440 0 144 168 24 0 0 1776 36 17/03/2010 297354 5400 0 120 24 312 48 0 5904 37 18/03/2010 407585 6288 0 144 48 624 96 0 7200 38 19/03/2010 307927 5472 0 120 48 480 48 0 6168 39 23/03/2010 448880 3696 0 648 0 24 384 24 4776 40 25/03/2010 441853 3480 0 576 0 24 336 24 4440 41 29/03/2010 114644 1080 0 120 0 96 48 0 1344 42 30/03/2010 284828 4320 0 312 0 360 24 0 5016 43 31/03/2010 443762 5040 0 768 0 408 48 0 6264

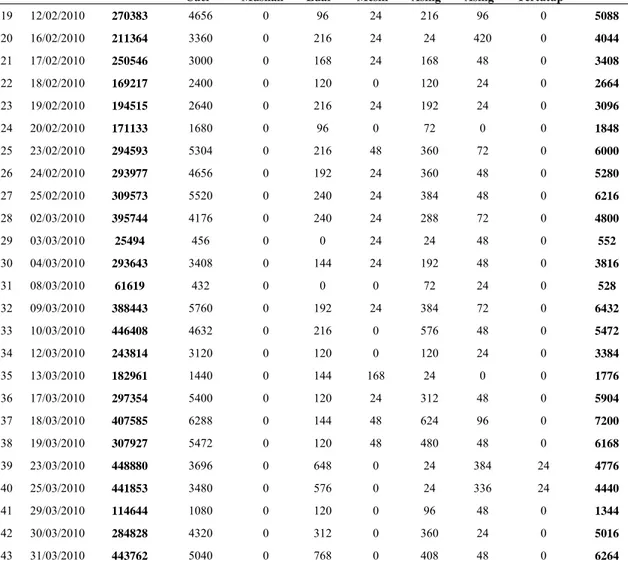

2. Data Atribut Proses Selektor Botol Bersih

Tabel 4.11 Data Atribut pada Proses Selektor Botol Bersih Shift 2 (Januari-Maret 2010)

No Tanggal Total Pemakaian

Botol

Jenis Non-Standar Total Non-Standar Benda Asing Botol Asing Kotor Cuci Kotor Musnah Botol Pecah 1 02/01/2010 213114 28 0 336 0 600 964 2 05/01/2010 291473 64 0 1008 360 648 2080 3 06/01/2010 332229 54 0 960 432 792 2238 4 08/01/2010 257333 30 0 840 144 456 1470 5 13/01/2010 431214 75 9 1672 528 1272 3556 6 14/01/2010 120992 69 5 1440 1560 888 3962 7 15/01/2010 183625 69 4 960 48 816 1897 8 19/01/2010 275196 16 10 432 0 528 986 9 20/01/2010 304859 12 6 1032 0 720 1770 10 25/01/2010 250530 36 0 864 144 480 1524 11 26/01/2010 385120 37 0 1032 274 888 2231 12 27/01/2010 188894 23 0 1056 312 672 2063 13 28/01/2010 412970 36 0 1344 336 912 2628 14 02/02/2010 364348 57 11 2160 1104 1832 5164 15 03/02/2010 427901 48 7 2880 1032 1757 5724 16 04/02/2010 312278 36 5 1368 600 888 2897 17 09/02/2010 365537 13 8 1152 24 816 2013 18 10/02/2010 413629 16 6 1632 48 912 2614 19 12/02/2010 265295 44 8 1144 786 706 2688 20 16/02/2010 207320 23 2 864 240 936 2065 21 17/02/2010 247138 12 0 786 446 170 1414 22 18/02/2010 166553 18 4 916 408 118 1464 23 19/02/2010 191419 24 0 888 264 792 1968 24 20/02/2010 169285 24 0 864 144 408 1440 25 23/02/2010 288593 22 8 1118 436 1320 2904 26 24/02/2010 288697 34 11 1440 360 1104 2949 27 25/02/2010 303357 30 6 1440 384 1224 3084 28 02/03/2010 390944 10 14 840 0 768 1632 29 03/03/2010 24942 0 6 120 0 96 222 30 04/03/2010 289827 16 4 744 0 504 1268

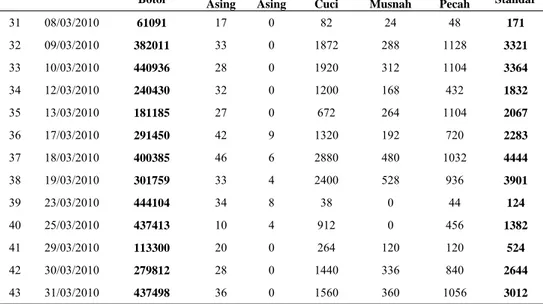

Tabel 4.12 Data Atribut pada Proses Selektor Botol Bersih Shift 2 (Januari-Maret 2010) Lanjutan No Tanggal Total Pemakaian Botol

Jenis Non-Standar Total Non-Standar Benda Asing Botol Asing Kotor Cuci Kotor Musnah Botol Pecah 31 08/03/2010 61091 17 0 82 24 48 171 32 09/03/2010 382011 33 0 1872 288 1128 3321 33 10/03/2010 440936 28 0 1920 312 1104 3364 34 12/03/2010 240430 32 0 1200 168 432 1832 35 13/03/2010 181185 27 0 672 264 1104 2067 36 17/03/2010 291450 42 9 1320 192 720 2283 37 18/03/2010 400385 46 6 2880 480 1032 4444 38 19/03/2010 301759 33 4 2400 528 936 3901 39 23/03/2010 444104 34 8 38 0 44 124 40 25/03/2010 437413 10 4 912 0 456 1382 41 29/03/2010 113300 20 0 264 120 120 524 42 30/03/2010 279812 28 0 1440 336 840 2644 43 31/03/2010 437498 36 0 1560 360 1056 3012

3. Data Atribut Proses Selektor Botol Isi

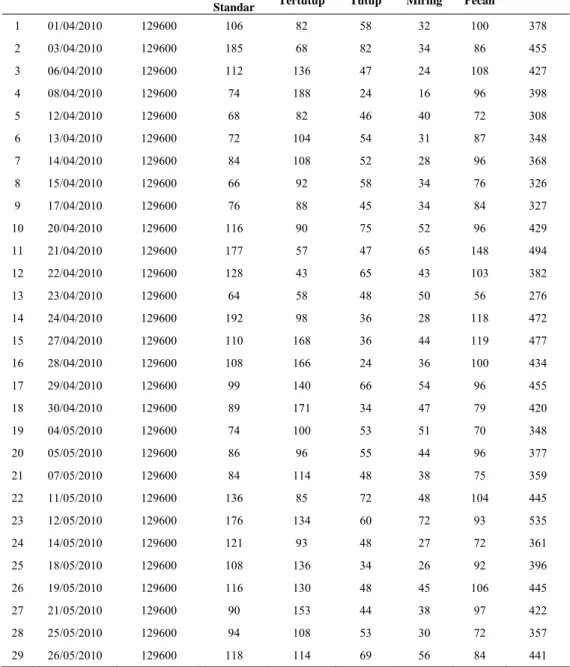

Tabel 4.13 Data Atribut pada Proses Selektor Botol Isi Shift 2 (April-Mei 2010)

No Tanggal Sampel Jenis Non-Standar Total Non- Standar Volume Non- Standar Kosong Tertutup Tanpa Tutup Tutup Miring Botol Pecah 1 01/04/2010 129600 106 82 58 32 100 378 2 03/04/2010 129600 185 68 82 34 86 455 3 06/04/2010 129600 112 136 47 24 108 427 4 08/04/2010 129600 74 188 24 16 96 398 5 12/04/2010 129600 68 82 46 40 72 308 6 13/04/2010 129600 72 104 54 31 87 348 7 14/04/2010 129600 84 108 52 28 96 368 8 15/04/2010 129600 66 92 58 34 76 326 9 17/04/2010 129600 76 88 45 34 84 327 10 20/04/2010 129600 116 90 75 52 96 429 11 21/04/2010 129600 177 57 47 65 148 494 12 22/04/2010 129600 128 43 65 43 103 382 13 23/04/2010 129600 64 58 48 50 56 276 14 24/04/2010 129600 192 98 36 28 118 472 15 27/04/2010 129600 110 168 36 44 119 477 16 28/04/2010 129600 108 166 24 36 100 434 17 29/04/2010 129600 99 140 66 54 96 455 18 30/04/2010 129600 89 171 34 47 79 420 19 04/05/2010 129600 74 100 53 51 70 348 20 05/05/2010 129600 86 96 55 44 96 377 21 07/05/2010 129600 84 114 48 38 75 359 22 11/05/2010 129600 136 85 72 48 104 445 23 12/05/2010 129600 176 134 60 72 93 535 24 14/05/2010 129600 121 93 48 27 72 361 25 18/05/2010 129600 108 136 34 26 92 396 26 19/05/2010 129600 116 130 48 45 106 445 27 21/05/2010 129600 90 153 44 38 97 422 28 25/05/2010 129600 94 108 53 30 72 357 29 26/05/2010 129600 118 114 69 56 84 441

4.1.2.4 Data Variabel Berat Botol Isi Produk Teh Botol Sosro

Tabel 4.14 Data Variabel pada Proses Selektor Botol Isi (April-Mei 2010) No Tanggal Waktu Pengukuran Awal Shift (gram) Tengah Shift (gram) Akhir Shift (gram) 1 2 3 4 1 2 3 4 1 2 3 4 1 31/03/2010 536 538,5 535 538,5 536 540 538,5 535,5 538 538,5 535 535,5 537 537,5 537 538 534 539 540,5 538 538,5 537 537,5 540,5 541,5 535 537 538,5 540,5 535,5 536,5 532,5 534 537,5 538,5 536,5 2 01/04/2010 537 548,5 533 534,5 533 539,5 537,5 541 538,5 533 533,5 535 536,5 537 547 532,5 535 534 538 549,5 534 537 536 538 536,5 539,5 532,5 532,5 532 535 537 538 536,5 544 535,5 539,5 3 03/04/2010 537 538 535,5 535,5 535,5 536 537,5 538 534 535 537 539,5 535,5 538 538 537,5 537 535 537,5 536,5 536,5 535,5 538 540 535 537 536,5 534 536,5 539,5 534 536 538 537,5 535,5 536 4 06/04/2010 538 538 539 536,5 535 537,5 535,5 535 538,5 536 539,5 535,5 533,5 539 539 537,5 539,5 541,5 535 537 538 537 535,5 538 536 537,5 534 535,5 538,5 534,5 536 538 540 539,5 533,5 536 5 08/04/2010 535 536,5 538,5 533,5 539 533,5 538 534,5 533 537 537 537,5 533,5 537,5 534,5 536,5 534,5 539 538 543,5 539 534 534,5 535,5 537,5 534 538,5 535,5 539,5 537,5 540 537 535,5 539 536,5 534,5 6 12/04/2010 536,5 537,5 541 537,5 536 536,5 537,5 535,5 535 538,5 534,5 536 538,5 537,5 535 548,5 537 539,5 538 538 537 538 539 537,5 535 537 537,5 533 547 532,5 535,5 538 536,5 539 539 534 7 13/04/2010 538,5 538 538,5 534,5 536 539 535,5 537,5 534 536,5 537,5 535,5 536 534 540,5 533 535 538 535,5 537 536,5 535 539,5 538,5 540 539,5 535,5 539,5 534 535 536 539,5 539,5 537,5 541,5 534,5 8 14/04/2010 538,5 540,5 536,5 537,5 538 537 537,5 537,5 534 535,5 535 536 535,5 538 536 541 549,5 538 538 536,5 536 535 537 538 538 538,5 534 538,5 534 536,5 534,5 536,5 538 538,5 538 540 9 15/04/2010 538,5 537 537,5 533 537 544 535 535,5 537,5 536 537 539,5 535 537,5 538 533,5 536 535,5 537 538 535,5 539,5 535,5 533,5 535,5 539 536,5 535 538 539,5 539,5 540 536 535,5 538,5 536

Tabel 4.15 Data Variabel pada Proses Selektor Botol Isi (April-Mei 2010) Lanjutan No Tanggal Waktu Pengukuran Awal Shift (gram) Tengah Shift (gram) Akhir Shift (gram) 10 17/04/2010 535 535,5 538 537 539 533,5 540 534 537,5 533,5 536,5 538 536,5 539,5 543,5 537 536,5 537,5 537 534,5 534 539 534,5 534,5 538,5 537,5 539 537,5 534,5 534,5 535,5 535,5 538,5 533,5 539 535 11 20/04/2010 532,5 536,5 535 537 536 534,5 538,5 537 538 538,5 535 535,5 537,5 537,5 537 534,5 534 539,5 540,5 536,5 538,5 537 537,5 535,5 539,5 535 537,5 534 540,5 535,5 536,5 537,5 534 537,5 538 538,5 12 21/04/2010 537,5 536,5 533 534,5 533 539,5 537,5 541 538,5 533 533,5 535 534,5 539,5 541 532,5 535 534 538 541,5 534 537,5 536 538 536,5 543,5 532,5 532,5 536 536,5 537 538 536,5 539 535,5 539,5 13 22/04/2010 537,5 533 535,5 535,5 535,5 537,5 537,5 538 534,5 534,5 537 539,5 535,5 538 538 537,5 537 533 537,5 536,5 536,5 534,5 538 540 537 537 536,5 534 536,5 534,5 534 536 538 537,5 535,5 533,5 14 23/04/2010 540,5 533 539 533,5 535 537,5 535,5 535,5 538,5 536,5 539,5 533,5 534,5 539 539 540 539,5 541,5 535 537 538 537 535,5 539 536 537,5 534 534 538,5 534,5 536 538 540 539,5 533,5 535 15 24/04/2010 548,5 536,5 538,5 536 535,5 544 535,5 535,5 537,5 538 538 538,5 537 536 538 535 538 535 538,5 539 533,5 537,5 537 537,5 539,5 535,5 538,5 539,5 534 535,5 536 536,5 536,5 535,5 539 539 16 27/04/2010 537,5 534,5 536 535 536 536,5 537,5 532,5 537,5 539,5 537,5 534,5 534 536 537,5 537 538,5 543,5 533 536,5 537,5 535 536,5 539,5 536,5 538 538,5 538,5 540 532,5 535,5 535 537 537,5 533 541 17 28/04/2010 535 537,5 536,5 537 539,5 532,5 539,5 540,5 534,5 534 534,5 532,5 538 535,5 539,5 535,5 533,5 536 535,5 536 534 540,5 533 535 539,5 537,5 533,5 539 535 536,5 537,5 534,5 539,5 535,5 539,5 540,5 18 29/04/2010 537,5 539,5 539,5 536 535,5 537 537,5 538,5 540,5 536,5 537,5 538 534,5 535,5 532,5 536,5 539 535,5 538 537 536,5 537,5 541 541,5 537,5 538,5 535,5 536,5 540,5 536,5 534,5 538 538,5 534 538,5 534 19 30/04/2010 538,5 536,5 537,5 533 537,5 539 534,5 535,5 537 540,5 534,5 536 535 532,5 538,5 533,5 536 535,5 537 538 537 539,5 539 537,5 535,5 535,5 536 535,5 538 539,5 539,5 538 536,5 539 538,5 534

Tabel 4.16 Data Variabel pada Proses Selektor Botol Isi (April-Mei 2010) Lanjutan No Tanggal Waktu Pengukuran Awal Shift (gram) Tengah Shift (gram) Akhir Shift (gram) 20 04/05/2010 540 537,5 535,5 538 537 535 538,5 537,5 534 533,5 540 540,5 536,5 535,5 535,5 539,5 536,5 534,5 539 537 536,5 535 539,5 538,5 538,5 540 537,5 538,5 539,5 537,5 533,5 533 534,5 537,5 541,5 534,5 21 05/05/2010 534,5 537,5 534 535,5 538,5 540 538,5 535,5 538,5 538,5 535 535,5 535 536,5 538,5 533,5 539 539 540,5 538 538,5 537 537,5 540,5 539,5 537,5 534,5 536,5 534,5 535,5 536,5 532,5 534 537,5 538,5 536,5 22 07/05/2010 537,5 534 538,5 535,5 539,5 539,5 537,5 541 538,5 533 533,5 535 536,5 535,5 536,5 532,5 535 537 538 537 535,5 538 536 538 540,5 539,5 532,5 532,5 532 538 540 539,5 533,5 536 535,5 539,5 23 11/05/2010 533,5 538 535,5 535,5 535,5 534,5 534,5 537 537 537,5 537 539,5 535,5 533,5 538 537,5 537 540,5 539 536,5 534,5 535,5 538 541 535 532,5 536,5 534 536,5 537 535,5 539,5 536,5 534,5 535,5 536 24 12/05/2010 536,5 538 539 536,5 535 537,5 535,5 535 538,5 536 539,5 535,5 533,5 539 540,5 537,5 539,5 541,5 537,5 535,5 538,5 540,5 534 537 532,5 535,5 537,5 538,5 536 534,5 538,5 535 537 538 536,5 537,5 25 14/05/2010 537 537,5 537 538 534 533,5 539,5 536 537,5 538 534 535 534,5 538,5 537 538,5 540,5 539 538 535 537,5 536,5 536,5 535,5 535,5 539,5 536,5 534,5 533 537,5 540 539,5 534 536 538 537,5 26 18/05/2010 535 539,5 537,5 536,5 539,5 537,5 532,5 532,5 535,5 537,5 537,5 535,5 537,5 535 536,5 539,5 537,5 534 532,5 536,5 536 535,5 536,5 532,5 537 537,5 533 541 538,5 536,5 536 535 535,5 538 537,5 538,5 27 19/05/2010 534,5 534 534,5 532,5 539,5 535 536,5 540,5 538 537 533 533,5 534 540,5 533 535 533,5 538 537 536 539,5 538,5 537,5 536 539,5 535,5 539,5 540,5 536,5 539,5 535,5 534,5 539 536 534,5 537 28 21/05/2010 540,5 536,5 537,5 538 539 537,5 536,5 538,5 535 535,5 538 534,5 534,5 536 538 537,5 535,5 534,5 539 537 537,5 537,5 535,5 538 536 537,5 538,5 536,5 539,5 541,5 534 536 536,5 538,5 537 537 29 25/05/2010 536,5 534,5 537,5 534 535,5 537 536,5 534 540 534,5 537,5 540,5 535 537,5 541 538,5 535,5 539,5 539 533,5 538 537,5 536,5 534,5 539,5 540 536,5 536,5 539,5 539 538,5 540 536,5 537,5 538,5 535,5

Tabel 4.17 Data Variabel pada Proses Selektor Botol Isi (April-Mei 2010) Lanjutan

No Tanggal

Waktu Pengukuran

Awal Shift Tengah Shift Akhir Shift

30 26/05/2010

538,5 534,5 539 540,5 533 537,5 534 540,5 534,5 533 535,5 539,5 537,5 539,5 535,5 538,5 535 535 538 536 538,5 540 539,5 533,5 533,5 539,5 532,5 535,5 538,5 539,5 535,5 535 537 538,5 537 535,5

Sumber: Hasil Pengamatan (April-Mei 2010) 4.2 Pengolahan Data

4.2.1 Tahap Define

Tahap Define merupakan langkah pertama dalam penerapan konsep Six Sigma. Pada tahap ini akan dilakukan identifikasi terhadap suatu permasalahan. Pada penelitiannya, penulis melakukan beberapa langkah dalam tahap ini antara lain mendefinisikan permasalahan serta tujuan dari proyek Six Sigma melalui Project Charter, dan membuat dan mengidentifikasikan gambaran umum proses produksi Teh Botol Sosro pada lini ke-3 PT Sinar Sosro KPB Cakung dengan menggunakan SIPOC Diagram dan Peta Aliran Proses.

4.2.1.1 Penyusunan Project Charter

Project Charter terdiri dari lima buah elemen utama antara lain ; Latar Belakang (Business Case), Pernyataan Masalah (Problem Statement), Pernyataan Tujuan (Goal Statement), Lingkup Proyek (Project Scope), dan

Batas Waktu (Milestone). Berikut ini tahapan penyusunan Project Charter dalam penelitian ini.

1. Latar Belakang (Business Case)

Dalam usaha peningkatan produktivitas dan continous improvement dari segi kualitas baik dari sistem manajemen perusahaan dan kualitas produk yang diproduksi, PT Sinar Sosro KPB Cakung saat ini melakukan berbagai upaya untuk pencapaian sasaran mutu perusahaan tersebut. Adapun beberapa sasaran mutu utama yang ingin dicapai oleh perusahaan antara lain disebutkan dalam sebutan “4 T”. Kepanjangan dari istilah tersebut dapat dijabarkan menjadi Tepat waktu, Tepat jumlah, Tepat biaya, dan Tepat kualitas.

2. Pernyataan Masalah (Problem Statement)

Problem statement yang dijadikan dasar penulisan penelitian ini yaitu berdasarkan sasaran mutu perusahaan yang ditargetkan pada tahun ini. Sasaran mutu perusahaan PT Sinar Sosro KPB Cakung saat ini salah satunya menyebutkan mengenai permasalahan terhadap produk non-standar yang dihasilkan.

Dengan demikian yang menjadi problem statement untuk penelitian ini adalah:

“Permasalahan dalam hal pengendalian produk non-standar di tiap proses

produksi Teh Botol Sosro di lini produksi ke-3 pada PT Sinar Sosro KPB Cakung”

3. Ruang Lingkup Proyek (Project Scope)

Pembatasan ruang lingkup yang penulis lakukan pada penelitiannya, antara lain:

• Penelitian dilakukan di PT Sinar Sosro KPB Cakung Lini ke-3. • Produk yang akan diteliti adalah Teh Botol Sosro.

• Observasi penelitian dilakukan pada segala kegiatan dan kondisi yang terjadi pada waktu produksi Shift 2 (pukul 08.00 s/d 16.00)

• Data pendukung perusahaan yang digunakan antara lain data laporan selektor dan data laporan sortir non-standar bulan Januari s/d Maret 2010.

• Jangka waktu penelitian dilakukan selama bulan April s/d Mei 2010.

4. Pernyataan Tujuan (Goal Statement)

Tujuan dari penelitian ini adalah pendekatan Six Sigma dengan metode DMAIC untuk mengendalikan produk non-standar yang dihasilkan di tiap proses dan meningkatkan kualitas produk Teh Botol Sosro.

5. Batas Waktu (Milestones)

Batas waktu penelitian ini dilakukan mulai bulan April-Mei 2010.

Tabel 4.18 DMAIC Project Charter

DMAIC Project Charter

Project Title : Pendekatan Six Sigma terhadap permasalahan pengendalian produk non-standar di tiap proses produksi Teh Botol Sosro di Lini ke-3 PT Sinar Sosro KPB Cakung

Project Leader : Manager Produksi Team Members : 1. Tri Nugroho Putro 2. Ferdy Farhan 3. Rizky Fitriningtyas Business Case :

Dalam usaha peningkatan produktivitas dan continous improvement dari segi kualitas, PT. Sinar Sosro KPB Cakung saat ini melakukan berbagai upaya untuk pencapaian sasaran mutu perusahaan tersebut. Adapun beberapa sasaran mutu utama yang ingin dicapai oleh perusahaan antara lain disebutkan dalam sebutan “4 T”. Kepanjangan dari istilah tersebut dapat dijabarkan menjadi Tepat waktu, Tepat jumlah, Tepat biaya, dan Tepat kualitas. Problem Statement :

“Permasalahan dalam hal pengendalian produk non-standar di tiap proses produksi Teh Botol Sosro di lini produksi ke-3 pada PT Sinar Sosro KPB Cakung”

Goal Statement :

Mengendalikan produk non-standar di tiap proses produksi Teh Botol Sosro di lini produksi ke-3 pada PT Sinar Sosro KPB Cakung

Project Scope :

Penelitian dilakukan di PT. Sinar Sosro KPB Cakung Lini Produksi ke – 3. Produk yang akan diteliti adalah Teh Botol Sosro.

Observasi penelitian dilakukan pada segala kegiatan dan kondisi yang terjadi pada waktu produksi shift 2 (pukul 08.00 s/d 16.00)

Data pendukung perusahaan yang digunakan antara lain data laporan tiap bagian selektor (selektor botol kotor, selektor bersih, dan selektor botol isi) dan data laporan sortir non-standard bulan Januari s/d Maret 2010.

Jangka waktu penelitian dilakukan selama bulan April s/d Mei 2010.

Preliminary Plan Target Date Actual Date Start Date 30 Maret 2010 1 April 2010

DEFINE 3 April 2010 6 April 2010

MEASURE 11 April 2010 13 April 2010

ANALYZE 1 Mei 2010 30 Mei 2010

IMPROVE On Progress On Progress

CONTROL On Progress On Progress

Completion Date On Progress On Progress

4.2.1.2 Penggambaran Proses Produksi

1. Diagram SIPOC (Supplier Input Process Output Customer)

CUSTOMER OUTPUT PROCESS INPUT SUPPLIER Transportasi

Pallet botol kosong Pallet Botol Kosong

Operator forklift Mesin depalletizer

Pemisahan pallet botol kosong

Pallet botol kosong Krat botol kosong

Mesin depalletizer Mesin depalletizer

Inspeksi

Krat botol kosong Krat botol kosong

Mesin depalletizer Operator pos 1

selektor botol kotor

Pemisahan krat botol kosong Krat botol kosong

Krat kosong Operator pos 1

selektor botol kotor

Botol kosong

Mesin decrater

Mesin decrater Botol kosong Inspeksi Botol kosong Operator pos 2 selektor botol kotor Botol kosong Inspeksi Botol kosong

Operator pos 2 selektor botol kotor

Operator pos 3 selektor botol kotor Botol kosong Transportasi Botol kosong

Operator pos 3

selektor botol kotor Mesin bottle washer

Botol kosong Pencucian botol kotor Botol bersih

Mesin bottle washer Operator pos 1

selektor botol bersih Inspeksi

Botol bersih Operator pos 1

selektor botol bersih Botol bersih

Operator pos 2B, 2 selektor botol bersih Inspeksi

Botol bersih Botol bersih

Operator pos 2B, 2 selektor botol bersih

Mesin Empty Bottle

Inspection 1, 2

Inspeksi

Botol bersih Botol bersih

Mesin Empty Bottle

Inspection 1, 2

Operator pos 3, 5 selektor botol bersih Inspeksi

Botol bersih Botol bersih

Operator pos 3, 5 selektor botol bersih

Operator pos 4,6 selektor botol bersih Transportasi

Botol bersih Botol bersih

Operator pos 4,6

selektor botol bersih Mesin filler 1, 2

1

CUSTOMER OUTPUT

PROCESS INPUT

SUPPLIER

Pengisian Teh Cair Manis (TCM)

Botol bersih Botol isi tanpa tutup

Mesin filler 1, 2 Mesin crowner 1, 2

Penutupan botol isi dengan crown cork Botol isi tanpa tutup

Mesin filler 1, 2 Botol isi Mesin crowner 1, 2

Inspeksi

Mesin crowner 1, 2 Botol isi Botol isi Operator pos 1, 3 selektor botol isi Inspeksi

Botol isi Botol isi

Operator pos 1, 3 selektor botol isi

Operator pos 2, 4 selektor botol isi Inspeksi

Botol isi Botol isi

Operator pos 2, 4 selektor botol isi

Operator pos 5, 6 selektor botol isi

Penggabungan botol isi dengan krat bersih Botol isi

Krat botol isi Operator pos 5, 6

selektor botol isi

Mesin crater

Inspeksi Mesin crater

Mesin crate washer Krat bersih

Operator pos 7, 8 selektor botol isi Penggabungan krat

botol isi menjadi pallet botol isi

Mesin palletizer Operator pos 7, 8

selektor botol isi

Krat botol isi Krat botol isi

Krat botol isi Pallet botol isi Pemberian nomor

stiker dan tali rafia

Mesin palletizer Operator pos ikat PI

Pallet botol isi dengan nomor stiker

dan tali rafia Pallet botol isi

Transportasi Operator pos ikat PI

Pallet botol isi dengan nomor stiker

dan tali rafia

Pallet botol isi dengan nomor stiker

dan tali rafia

Operator forklift

Transportasi Pallet botol isi

dengan nomor stiker dan tali rafia

Pallet botol isi dengan nomor stiker

dan tali rafia

Operator forklift Gudang PI

1

Diagram 4.2 SIPOC Diagram (Lanjutan)

Penggunaan SIPOC diagram ditujukan untuk memberikan informasi mengenai Supplier, Input, Process, Output, dan Customer yang berkaitan dengan kegiatan produksi khususnya pada bagian lini ke-3 PT Sinar Sosro KPB Cakung. Berikut ini merupakan uraian dari penggambaran SIPOC diagram tersebut: 1. Supplier

Pada bagian supplier dalam pembuatan diagram SIPOC di atas, terbagi menjadi 2 bagian yaitu bagian internal dan eksternal. Fungsi dari supplier eksternal antara lain adalah untuk memasok bahan baku dan bahan pendukung lainnya yang nantinya digunakan pada proses produksi. Berikut ini beberapa nama perusahaan yang mempunyai andil sebagai supplier eksternal bagi PT Sinar Sosro KPB Cakung antara lain PT Mulia Glass (pemasok bahan baku botol kaca), PT Ancol Terang Printing (pemasok crown cork), Thai Roong Ruang Industry co.ltd (pemasok refined sugar), PT Gunung Slamet (pemasok teh kering).

Supplier internal pada pembuatan diagram SIPOC ini antara lain terdiri dari gudang PB untuk menyuplai pallet botol kosong, mesin pasteurisasi untuk menyuplai kebutuhan Teh Cair Manis ke mesin filler 1 dan 2, mesin box crowner untuk menyuplai crown cork ke mesin crowner, dan pos selektor botol bersih untuk menyuplai botol bersih ke mesin filler 1 dan 2. 2. Input

Adapun input yang diberikan dari supplier eksternal tersebut yang nantinya akan digunakan pada proses produksi antara lain botol kaca (sebagai

wadah pada saat proses pengisian TCM di mesin filler), refined sugar (nantinya akan dilarutkan bersama teh kering dan air pada saat proses pencampuran di mixing tank pada bagian kitchen), teh kering (nantinya akan dilakukan ekstraksi pada awal proses, sehingga nantinya menjadi Teh Cair Pahit), crown cork (penggunaan crown cork digunakan pada saat proses pengisian botol isi pada mesin filler selesai, lalu proses selanjutnya pemberian crown cork dilakukan pada mesin crowner).

Bagian input pada proses yang digambarkan pada diagram SIPOC tersebut antara lain crown cork, Teh Cair Manis (TCM), pallet botol kosong, krat botol kosong, botol kotor, krat bersih, botol bersih, botol isi, krat botol isi, dan pallet isi. Terdapat beberapa faktor penghambat terhadap input yang akan diproses untuk menjadi output diantara lainnya yaitu masih ada beberapa input produk non-standar baik dari bagian selektor botol kotor hingga selektor botol isi yang lolos masuk ke proses berikutnya dan masih adanya waktu delays pada saat suplai input.

3. Process

Untuk bagian process, hampir seluruh proses yang dikerjakan di lini produksi ke-3 PT Sinar Sosro KPB Cakung menggunakan mesin produksi. Kegiatan proses produksi yang dikerjakan oleh manusia, hanya berada pada saat pos ikat pallet isi. Hambatan pada saat melakukan proses tiap bagian selektor botol antara lainnya yaitu breakdown machine yang belum bisa diprediksi, penggunaan waktu untuk men-setting ulang maupun melakukan

inspeksi terhadap mesin yang cukup sering dilakukan, dan belum terkendalinya output non-standar yang dihasilkan pada tiap proses.

4. Output

Bagian output pada proses yang digambarkan pada diagram SIPOC tersebut antara lain botol bersih, botol isi, krat botol isi, dan pallet isi dengan pemberian nomor stiker dan tali rafia. Terdapat beberapa faktor penghambat terhadap output yang dihasilkan pada tiap proses, yaitu faktor delays pada tiap proses yang menyebabkan jumlah output tidak sesuai target produksi harian dan masih banyaknya jumlah produk non-standar yang dihasilkan di tiap proses yang digambarkan pada diagram SIPOC tersebut.

5. Customer

Pada bagian customer yang digambarkan pada diagram SIPOC tersebut antara lain mesin produksi seperti mesin depalletizer, mesin decrater, mesin bottle washer, mesin crate washer, mesin filler, mesin crowner, operator selektor botol kotor, operator selektor botol bersih, operator selektor botol isi, mesin crater, mesin palletizer, operator pos ikat pallet isi, operator forklift, dan gudang pallet isi. Untuk produk jadi yang dihasilkan PT Sinar Sosro KPB Cakung, nantinya akan didistribusikan ke Kantor Penjualan Wilayah untuk daerah Jabodetabek dan beberapa produk akan di ekspor ke luar negeri.

2. Peta Aliran Proses

Berdasarkan peta aliran proses diatas diketahui bahwa pada proses pembotolan TBS terdapat 42 aktivitas. Adapun ringkasan dari aktivitas-aktivitas tersebut adalah:

Tabel 4.20 Ringkasan Aktivitas Proses Pembotolan Teh Botol Sosro

Jenis Aktivitas Operasi

Proses pemisahan krat botol kosong dari pallet botol kosong di mesin depalletizer Proses pemisahan krat botol kosong dengan botol kosong pada mesin decrater Proses pencucian botol kotor pada mesin bottle washer

Proses pengisian TCM pada mesin filler dan pemasangan tutup pada mesin crowner Proses pemberian coding pada mesin printer video jet

Proses penggabungan krat bersih dengan botol isi pada mesin crater

Proses penggabungan krat botol isi menjadi pallet botol isi pada mesin palletizer Proses ikat tali rafia dan menempel stiker produksi pada pos ikat pallet botol isi

Pemeriksaan

Inspeksi krat botol kosong di pos 1 selektor botol kotor Inspeksi botol kotor pada pos 2 selektor botol kotor Inspeksi botol kotor pada pos 3 selektor botol kotor Inspeksi botol bersih pada pos 1 selektor botol bersih Inspeksi botol bersih pada pos 2 selektor botol bersih

Inspeksi botol bersih pada mesin Empty Bottle Inspector (EBI) Inspeksi botol bersih pada pos 3 selektor botol bersih

Inspeksi botol bersih pada pos 4 selektor botol bersih Inspeksi botol isi pada pos 1 selektor botol isi Inspeksi botol isi pada pos 2 selektor botol isi Inspeksi botol isi pada pos 5 selektor botol isi Inspeksi botol isi pada pos 6 selektor botol isi Inspeksi krat botol isi pada pos 7 selektor botol isi

Transportasi

Pemindahan pallet botol kosong ke mesin depalletizer Pemindahan krat botol kosong ke pos 1 selektor botol kotor Pemindahan krat botol kosong ke mesin decrater

Pemindahan botol kotor ke pos 2 selektor botol kotor Pemindahan botol kotor ke pos 3 selektor botol kotor Pemindahan botol kotor ke mesin bottle washer Pemindahan botol bersih ke pos 1 selektor botol bersih Pemindahan botol bersih ke pos 2 selektor botol bersih

Pemindahan botol bersih ke mesin Empty Bottle Inspector (EBI) Pemindahan botol bersih ke pos 3 selektor botol bersih

Pemindahan botol bersih ke pos 4 selektor botol bersih Pemindahan botol bersih ke mesin filler dan crowner Pemindahan botol isi ke pos 1 selektor botol isi Pemindahan botol isi ke mesin printer video jet Pemindahan botol isi ke pos 2 selektor botol isi Pemindahan botol isi ke pos 5 selektor botol isi Pemindahan botol isi ke pos 6 selektor botol isi Pemindahan krat botol isi ke pos 7 selektor botol isi Pemindahan krat botol isi ke mesin palletizer Pemindahan pallet botol isi ke pos ikat pallet botol isi Pemindahan pallet botol isi ke tempat shipping forklift

Berdasarkan peta aliran proses tersebut, dapat terlihat bahwa aktivitas proses produksi yang terjadi pada lini ke-3 PT Sinar Sosro KPB Cakung terbagi menjadi tiga jenis aktivitas yaitu, aktivitas operasi, aktivitas pemeriksaan, dan aktivitas transportasi. Adapun dari ketiga jenis aktivitas tersebut, aktivitas transportasi nampak mendominasi seluruh aktivitas yang ada. Dari tabel tersebut dapat terlihat total aktivitas transportasi sebanyak 21 aktivitas, total aktivitas pemeriksaan sebanyak 13 aktivitas, dan aktivitas proses sebanyak 8 aktivitas.

Berdasarkan pengamatan penulis di lapangan, hampir seluruh kegiatan proses produksi dilakukan menggunakan mesin yang bekerja dengan sistem otomatis, sehingga dalam hal ini kelancaran proses produksi sangat bergantung pada kelancaran mesin dalam melakukan proses. Dikarenakan proses produksi saling berkaitan satu sama lain maka apabila terjadi breakdown machine di tengah proses produksi akibatnya akan menimbulkan hambatan bagi proses lainnya. Adapun kegiatan proses produksi secara keseluruhan dibagi menjadi ke dalam 3 kegiatan utama yaitu kegiatan pada pos selektor botol kotor, selektor botol bersih, dan selektor botol isi.

4.2.2 Tahap Measure

Measure merupakan fase kedua dari konsep Six Sigma. Dalam tahap ini akan dilakukan beberapa perhitungan untuk menentukan bagaimana kondisi proses yang sedang berjalan. Dari hasil perhitungan tersebut nantinya akan dijadikan acuan penulis untuk melakukan analisis terhadap permasalahan yang terjadi sehingga akan memberikan usulan perbaikan bagi perusahaan dengan konsep Six Sigma. Pada tahap ini dilakukan pengukuran untuk menentukan karakteristik kunci kualitas (CTQ) yang merupakan karakteristik produk yang berhubungan secara spesifik dengan kebutuhan pelanggan.

Tahap measure memiliki peranan yang sangat penting dalam meningkatkan kualitas, karena dengan melakukan tahap ini penulis dapat mengetahui kinerja perusahaan saat ini melalui perhitungan data yang dijadikan dasar untuk melakukan analisa dan perbaikan. Dalam metode DMAIC terdapat dua konsep pengukuran yaitu pengukuran kinerja proses dan pengukuran kinerja produk. Pada penelitiannya, penulis melakukan kinerja proses dengan cara antara lain:

• Perhitungan peta kendali X dan peta kendali R berat botol isi Teh Botol Sosro

Perhitungan peta kendali X dan peta kendali R berat botol isi dilakukan untuk menghitung nilai tengah dan batas kontrol pada proses produksi Teh Botol Sosro dan penggambaran peta kontrol tersebut.

• Perhitungan Kapabilitas Proses

Perhitungan kapabilitas proses dilakukan untuk mengetahui seberapa baik proses dapat memproduksi produk yang bebas dari cacat.

Untuk melakukan pengukuran kinerja produk, penulis melakukan pengukuran terhadap:

• Perhitungan DPMO (Defect Per Million Opportunities), yaitu mengidentifikasikan berapa banyak produk defect yang muncul dalam satu juta kesempatan pada tiap proses produksi.

• Perhitungan tingkat sigma, yaitu melakukan perhitungan kapabilitas sigma terhadap permasalahan munculnya produk non-standar pada tiap proses produksi.

4.2.2.1 Penentuan Critical To Quality (CTQ)

Kepuasaan pelanggan dapat dipenuhi jika semua kriteria yang diinginkan oleh pelanggan dapat dicapai. Dalam konsep six sigma ditegaskan bahwa kebutuhan pelanggan harus dipenuhi dengan cara mengukur dan menyempurnakan proses dan produk, dan karakteristik CTQ.

Pada tahap ini dilakukan penentuan karakteristik kualitas kunci yang mempersentasikan kebutuhan oleh pelanggan. Pada penelitiannya, penulis akan melakukan penentuan CTQ di tiap proses produksi yaitu pada bagian pos selektor botol kotor, pos selektor botol bersih , dan pos selektor botol isi.

Berikut ini merupakan langkah-langkah dalam penentuan CTQ pada tiap proses.

1. Pos Selektor Botol Kotor

Berikut ini merupakan beberapa penjabaran mengenai Critical To Quality (CTQ) yang ditetapkan perusahaan pada kategori produk non-standar di bagian pos selektor botol kotor, antara lain adalah:

Tabel 4.21 Critical To Quality (CTQ) Produk Non-standar pada Pos Selektor Botol Kotor

No Kategori Produk

Non-standar Penjelasan

1. Kotor Cuci Karat, logo hitam, label rusak, debu, dan lumpur. 2. Kotor Musnah Buram, semen, cat.

3. Pecah Luar Botol pecah di luar produksi.

4. Pecah Mesin Botol pecah karena kegagalan mesin produksi.

5. Benda Asing Botol terdapat benda asing seperti plastik, sedotan, lumut, dan lain-lain.

6. Botol Asing Botol yang masuk ke dalam proses bukan merupakan botol untuk produk yang akan diproduksi, contohnya botol dari “merk” lain dan botol fruit tea, joy tea, maupun tebs. 7. Botol Tertutup Botol yang masuk ke dalam proses masih dalam keadaan

tertutup crown cork.

Sumber: PT. Sinar Sosro KPB Cakung 2. Pos Selektor Botol Bersih

Berikut ini merupakan beberapa penjabaran mengenai Critical To Quality (CTQ) yang ditetapkan perusahaan pada kategori produk non-standar di bagian pos selektor botol bersih, antara lain adalah:

Tabel 4.22 Critical To Quality (CTQ) Produk Non-Standar pada Pos Selektor Botol Bersih

No Kategori Produk

Non-standar Penjelasan

1. Kotor Cuci Karat, logo hitam, label rusak, debu, dan lumpur. 2. Kotor Musnah Buram, semen, cat.

3. Benda Asing Botol terdapat benda asing seperti plastik, sedotan, lumut, dan lain-lain.

4. Botol Asing Botol yang masuk ke dalam proses bukan merupakan botol untuk produk yang akan diproduksi, contohnya botol dari “merk” lain dan botol fruit tea, joy tea, maupun tebs.

5. Botol Pecah Botol pecah akibat kesalahan operator maupun akibat pecah dari mesin dan pecah akibat botol roboh saat di conveyor.

Sumber: PT. Sinar Sosro KPB Cakung 3. Pos Selektor Botol Isi

Berikut ini merupakan beberapa penjabaran mengenai Critical To Quality (CTQ) yang ditetapkan perusahaan pada kategori produk non-standar di bagian pos selektor botol isi, antara lain adalah:

Tabel 4.23 Critical To Quality (CTQ) Produk Non-Standar pada Pos Selektor Botol Isi

No Kategori Produk

Non-standar Penjelasan

1. Benda Asing • Timbul akibat proses pencucian botol kotor di mesin bottle washer tidak sempurna.

• Timbul akibat kurang fokusnya operator di pos selektor botol bersih dalam melakukan inspeksi botol bersih. • Timbul akibat terdapat kotoran atau serpihan yang

menempel di mesin filler ataupun mesin crowner. 2. Botol Asing • Timbul akibat kurang fokusnya operator di pos selektor

Tabel 4.24 Critical To Quality (CTQ) Produk Non-Standar pada Pos Selektor Botol Isi (Lanjutan)

No Kategori Produk

Non-standar Penjelasan

3. Volume Non-Standar • Timbul akibat kesalahan penyetelan pada guide yang ada pada mesin filler.

• Timbul akibat kerusakan komponen mesin filler, seperti karet bocor, pegas error, filling valve terlalu turun. • Botol gumpil ataupun botol retak pada saat pengisian

Teh Cair Manis di mesin filler.

4. Kosong Tertutup • Timbul akibat kesalahan penyetelan pada guide yang ada pada mesin filler.

• Timbul akibat kerusakan pada komponen mesin filler, antara lain karet bocor, pegas error, filling valve terlalu turun.

• Botol gumpil ataupun botol retak pada saat pengisian Teh Cair Manis di mesin filler.

5. Tanpa Tutup • Timbul akibat crown cork macet, sehingga proses crowning tidak sempurna, sehingga pada botol isi tidak terproses di mesin crowner.

6. Tutup Miring • Timbul akibat kesalahan penyetelan pada deck in-feed dan center starwheel.

• Umur piston stamp yang sudah tua. • Drag ring yang cacat.

7. Tutup Asing • Timbul akibat adanya tutup asing yang ikut terproses pada saat crowning di mesin crowner.

8. Botol Kotor/Buram • Timbul akibat kurang fokusnya operator di pos selektor botol bersih dalam melakukan inspeksi botol bersih. 9. Botol Pecah • Timbul akibat kesalahan penyetelan pada deck in-feed,

center starwheel, spring dan guide rod.

10. PI Pecah • Timbul akibat robohnya PI saat di conveyor atau robohnya PI saat dibawa forklift ke gudang PI. 11. PI Ompong • Timbul akibat kesalahan proses pada saat di mesin

crater.

• Timbul akibat kurangnya pengawasan dari operator 7 dan 8 pada bagian selektor botol isi.

4.2.2.2 Pengukuran Kinerja Proses

1. Perhitungan Data Kualitas Variabel

Pada penelitian ini penulis akan melakukan pengukuran kinerja proses dari proses produksi Teh Botol Sosro pada lini ke-3 di PT. Sinar Sosro KPB Cakung. Untuk melakukan pengukuran kinerja proses, maka penulis melakukan beberapa perhitungan, antara lain:

• Perhitungan peta kontrol X dan peta kontrol R berat botol isi • Perhitungan Kapabilitas Proses

Berdasarkan informasi dari perusahaan, penetapan spesifikasi terhadap berat botol isi pada produk Teh Botol Sosro adalah sebesar 536 ± 8 gram. Berat tersebut diukur berdasarkan berat dari botol kosong, berat volume isi dan crown cork yang digunakan.

A. Perhitungan Peta Kendali X dan Peta Kendali R Berat Botol Isi produk Teh Botol Sosro

i. Perhitungan Peta Kendali X dan Peta Kendali R Berat Botol Isi pada Awal Shift

• Perhitungan Peta Kendali X

(

)

(

0,729)

5,15 533,060 811 , 536 R A X LCL 562 , 540 15 , 5 729 , 0 811 , 536 R A X UCL 811 , 536 X CL 2 2 = − = − = = + = + = = =• Perhitungan Peta Kendali R

(

)

( )

05,15 0 R D LCL 75 , 11 15 , 5 282 , 2 R D UCL 15 , 5 R CL 3 4 = = = = = = = = Sample Sa m p le M e a n 82 73 64 55 46 37 28 19 10 1 540 538 536 534 532 __ X=536,811 U C L=540,562 LC L=533,060 Sample Sa mp le R a n g e 82 73 64 55 46 37 28 19 10 1 16 12 8 4 0 _ R=5,15 U C L=11,75 LC L=0 1 1 1 1Xbar-R Chart of Berat Botol Isi TBS pada Awal Shift

Grafik 4.6 Peta Kendali X dan R Berat Botol Isi pada Awal Shift (April-Mei 2010)

Sumber: Hasil Pengolahan Data

Berdasarkan grafik peta kendali X dan peta kendali R di atas, menunjukkan terdapat data yang keluar dari batas kontrol spesifikasi, sehingga perlu dilakukan revisi terhadap data tersebut. Revisi data dilakukan guna mengkondisikan semua data berada dalam batas kontrol spesifikasi. Hasil revisi terhadap data yang keluar dari batas kontrol spesifikasi adalah sebagai berikut.